Перейти к:

Инженерия поверхности аморфного сплава Fe53,3Ni26,5B20,2 эксимерным лазером

https://doi.org/10.17073/0368-0797-2025-6-598-606

Аннотация

При изготовлении лент аморфных сплавов (АС) методом сверхбыстрого одновалкового спиннингования существует проблема различия качества их поверхностей. На стороне лент, прилегающей к закалочному барабану, возникают структурные неоднородности, которые могут нарушать изотропию свойств. В связи с этим существует потребность в разработке перспективной технологии поверхностного модифицирования АС, которая позволит не только устранять шероховатости, но и контролируемо управлять структурой по глубине ленты, а также селективно обрабатывать отдельные ее участки для повышения механических, магнитных и каталитических характеристик. Применение короткоимпульсных лазерных установок имеет большой потенциал для реализации этих целей. В работе с привлечением профилометрии, инденирования, оптической и просвечивающей электронной микроскопии комплексно изучено влияние воздействия эксимерного ультрафиолетового лазера, работающего в нанометровом диапазоне длин волн на структурную эволюцию, механическое поведение и морфологические видоизменения поверхности АС Fe53,3Ni26,5B20,2 при варьировании числа импульсов и их частоты. Показано, что лазерное облучение контактной, матовой стороны исследуемой ленты АС по подобранному режиму (100 импульсов, f = 20 Гц, E = 150 мДж, W = 0,6 Дж/см2) эффективно воздействует на рельеф поверхности, сглаживает производственные неровности (поры, газовые строчки, царапины и т. д.). Кроме того, установлены параметры лазерной обработки, способствующие размягчению структуры АС, а значит улучшению обрабатываемости для возможного формования, а также режим перевода АС в аморфно-нанокристаллическое состояние с повышенной твердостью и сохранением способности к пластическому сдвигу.

Ключевые слова

Для цитирования:

Пермякова И.Е., Иванов А.А., Лукина И.Н., Костина М.В., Дюжева-Мальцева Е.В. Инженерия поверхности аморфного сплава Fe53,3Ni26,5B20,2 эксимерным лазером. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):598-606. https://doi.org/10.17073/0368-0797-2025-6-598-606

For citation:

Permyakova I.E., Ivanov A.A., Lukina I.N., Kostina M.V., Dyuzheva-Maltseva E.V. Surface engineering of Fe53.3Ni26.5B20.2 amorphous alloy by excimer laser. Izvestiya. Ferrous Metallurgy. 2025;68(6):598-606. https://doi.org/10.17073/0368-0797-2025-6-598-606

Введение

Аморфные сплавы (АС) – это сильно переохлажденные материалы, характеризующиеся температурой стеклования, ниже которой преобладает энергетически нестабильное некристаллическое состояние [1; 2]. Эта структурная особенность обеспечивает сочетание вязкости с превосходной прочностью, твердостью и пределом упругости до 2 % из-за отсутствия дальнего порядка [3 – 5]. Кроме того, помимо превосходных механических характеристик, ряд АС имеют высокий уровень магнитных свойств, коррозионную стойкость, биосовместимость, что делает их привлекательными для различных применений [6 – 9]. Существующие методы изготовления АС, такие как литье в медную изложницу и спиннингование, эффективны для сохранения стеклообразного состояния, но сталкиваются со значительными ограничениями в отношении масштабируемости АС, их критических размеров и геометрической сложности. Кроме того, АС – труднообрабатываемый материал, имеющий узкий диапазон термической стабильности и хрупкость при повышенных температурах [10; 11]. Все эти проблемы побуждают исследователей к поиску более передовых производственных технологий создания и обработки АС для расширения их инженерных применений. В последние годы интерес ученых сконцентрирован на фундаментальном изучении структурной модификации, фазообразования и отклика свойств в АС под действием лазерного излучения [12 – 14]. Внедрение селективной лазерной плавки со сверхбыстрой скоростью охлаждения – весьма многообещающий метод для изготовления объемных АС [15 – 18]. Лазерно-индуцированное периодическое структурирование поверхности АС позволяет:

– окрашивать их в разные цвета путем создания оксидных пленок разной толщины [19];

– варьировать гидрофобное/фильное поведение в тестах на смачивание [20];

– управлять доменной структурой и магнитным поведением [21];

– снижать трение и износ в трибологических приложениях [22];

– изготавливать точные дифракционные решетки для сенсорных устройств и т. д. [23].

Поверхностная функционализация АС потенциально может расширить сферу их применения или добавить новые функции к изделиям из АС.

Импульсная лазерная обработка имеет преимущества высокой пиковой мощности и плотности энергии, контролируемого теплового эффекта, быстрого нагрева и охлаждения, высокой точности, малой деформации в материале по сравнению с непрерывными лазерами [14; 24]. Длительность импульса определяет степень тепловой диффузии, которая имеет важное значение в наносекундных лазерах в отличие от фемтосекундных, вызывающих релаксацию фононов [25; 26]. Наносекундная лазерная обработка с бóльшими зонами воздействия и бóльшей глубиной проникновения позволяет настроить магнитное поведение АС, модифицировать механические свойства АС, изменяя микроструктуру их поверхности [27 – 30]. Однако существует ряд вопросов, которые остро стоят, например:

– каким образом при отсутствии глубокого понимания механизмов взаимодействия короткоимпульсного лазерного излучения с АС найти наиболее точно описывающие их физические модели;

– можно ли получить лучшие свойства материала с помощью градиентных композитных аморфно-кристаллических структур за счет импульсной лазерной обработки;

– как контролируемо и эффективно проектировать структуру АС и какие оптимальные параметры лазера выбирать.

В настоящее время проводится много экспериментов по импульсной лазерной обработке объемных АС на основе циркония, титана и меди. Что касается быстрозакаленных аморфных лент на основе железа, то данных по этому тематическому направлению мало, они разрознены и требуют дальнейших поисковых исследований. Следует акцентировать, что АС на основе железа заслуживают пристального внимания из-за их дешевого сырья, выдающихся механических и магнитомягких характеристик и превосходной каталитической активности. Оптимизация процесса по совершенствованию функциональных свойств и управлению их структурой за счет лазерного облучения является актуальной задачей.

Цель настоящей работы – изучить влияние воздействия эксимерного ультрафиолетового лазера, работающего в нанометровом диапазоне длин волн на структурно-фазовые превращения, механический отклик и морфологические видоизменения поверхности АС системы Fe – Ni – B при варьировании числа импульсов и их частоты.

Материалы и методика исследований

Объектом исследования выбран быстрозакаленный АС Fe53,3Ni26,5B20,2 , полученный методом спиннингования в виде ленты шириной 10 мм и толщиной 25 мкм.

Облучение опытных образцов АС проводилось эксимерным ультрафиолетовым (УФ) KrF лазером серии CL-7100 (Оптосистемы, Россия) с длиной волны λ = 248 нм и длительностью импульса τ = 20 нс. Лазерное воздействие при варьировании частоты следования f от 2 до 50 Гц осуществлялось через круговую диафрагму площадью S = 7 мм2 по двум режимам: при 100 импульсах и при 500 импульсах. В обоих случаях энергия импульса E составляла 150 мДж, плотность энергии W = 0,6 Дж/см2. Облучению подвергалась контактная, матовая сторона ленты АС, т. е. прилегающая в процессе ее получения к закалочному медному барабану.

Твердость HIT определялась с помощью динамического ультрамикротвердомера DUH-211S (Shimadzu, Япония). Индентирование осуществлялось по стандарту ISO 14577 с использованием алмазного наконечника Виккерса при нагрузке 10 мН в режиме «нагружение–разгружение» со скоростью 70 мН/с.

Структурные исследования АС проводились с привлечением просвечивающей электронной микроскопии (ПЭМ) на установке JEM 2100 (JEOL, Япония).

Морфологические особенности облученных зон на поверхности АС изучались с помощью инвертированного металлографического микроскопа GX51 (Olympus, Япония). Оценка шероховатости проводилась в соответствии с ГОСТ 2789–73 по данным профилометра NewView 7300 (Zygo, США).

Результаты работы и их обсуждение

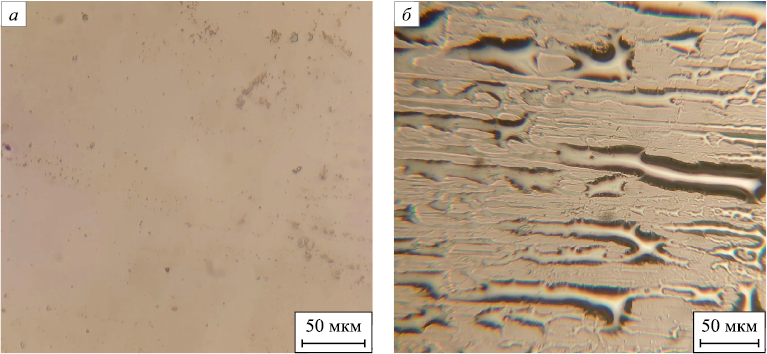

На рис. 1 представлен внешний вид ленты исследованного АС с двух сторон в исходном состоянии. В отличие от неконтактной стороны с зеркальной поверхностью (рис. 1, а), контактная сторона характеризуется наличием протяженных неровностей: ямок, каверн, газовых строчек, вытянутых вдоль оси ленты (рис. 1, б). Формирование такого микрорельефа связано с взаимодействием лужицы расплава с приграничным газовым слоем на неидеально ровной поверхности закалочного барабана [31]. Дефекты, создавая внутренние напряжения, оказывают негативное влияние на отклик магнитных свойств АС [32 – 34]. В контексте этого, актуальными задачами являются разработка технологии лазерного модифицирования и подбор эффективного режима сглаживания шероховатой поверхности лент АС, улучшение ее износостойкости при сохранении аморфного состояния.

Рис. 1. Морфология неконтактной (а) и контактной (б) сторон ленты |

После воздействия эксимерного УФ лазера по первому режиму облучения изучены особенности видоизменения поверхности АС (рис. 2).

Рис. 2. Морфология облученной поверхности АС Fe53,3Ni26,5B20,2 |

Выявлено, что лазерная обработка способствует устранению шероховатости контактной стороны ленты. Однако при 2 Гц процесс проходит неравномерно. В центре круговой зоны лазерного воздействия отмечено качественное «залечивание» неровностей (рис. 2, а), но при приближении к краю часто встречаются крупные рельефные дефекты, которые остаются индиферентны к лазерному излучению (рис. 2, б).

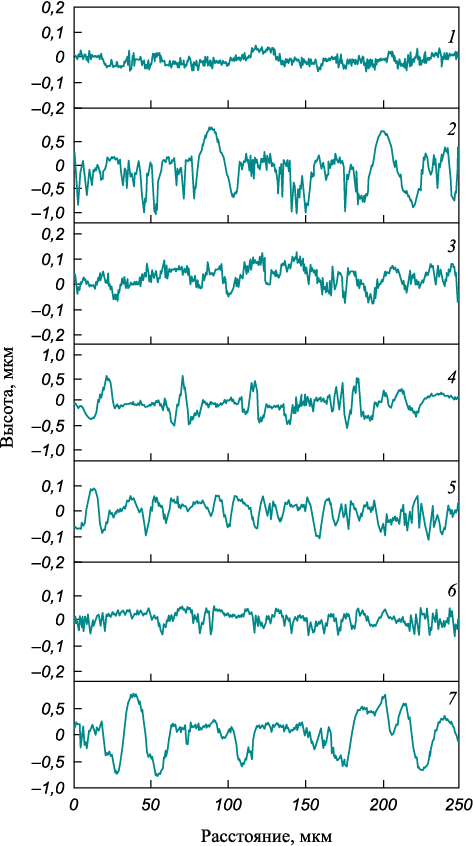

Частотный диапазон f = 10 – 50 Гц способствует более равномерному лазерному ударному воздействию по всей площади зоны облучения (рис. 2, в – д), но проработка по высоте неровностей Rz разная. На рис. 3 приведены результаты профилометрии исследуемой ленты как в исходном состоянии, так и в зонах лазерного воздействия, представленных на рис. 1, 2. Сканирование рельефа поверхности осуществлялось поперек оси ленты.

Рис. 3. Профилограммы поверхности ленты АС Fe53,3Ni26,5B20,2 |

Видно, что наилучший результат сглаживания и схлопывание, в том числе объемных скоплений из газовых строчек, соответствует частоте следования импульсов f = 20 Гц (рис. 2, г и кривая 6 на рис. 3).

В таблице отражены расчетные данные оценки рельефа поверхности. Они подтверждают, что частота 20 Гц оптимальна для лазерной модификации с целью выравнивания контактной стороны ленты и приближения ее по качеству к идеально гладкой неконтактной стороне, имеющей наиболее высокий 13 класс шероховатости.

Параметры профилометрии поверхности АС Fe53,3Ni26,5B20,2

| ||||||||||||||||||||||||||||||||||||||

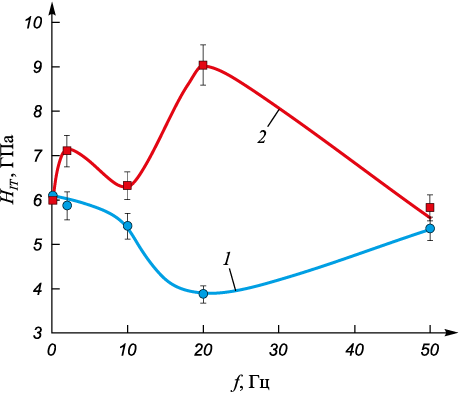

Далее было проведено изучение механического отклика материала – оценка твердости АС в результате лазерного облучения. При 100 импульсах, по мере увеличения их частоты, наблюдается размягчение материала (рис. 4, кривая 1). При f = 20 Гц твердость HIT снижается на 35 % относительно исходного значения (НIT0 = 6 ГПа), соответствующего необработанному материалу. При f = 50 Гц величина HIT незначительно увеличивается до 5,4 ГПа.

Рис. 4. Зависимость твердости АС Fe53,3Ni26,5B20,2 от частоты лазера: |

После лазерной обработки при 500 импульсах зависимость HIT (f) имеет более сложный характер, который выражен в наличии двух максимумов при 2 и 20 Гц (рис. 4, кривая 2). При достижении f = 50 Гц обнаружено разупрочнение, т. е. твердость уменьшается до 5,8 ГПа и приближается к значению HIT , соответствующему облучению 100 импульсами при той же частоте.

Таким образом, можно заключить, что обработка эксимерным лазером по режиму 100 импульсов, f = 20 Гц, E = 150 мДж, W = 0,6 Дж/см2 является эффективным способом улучшения пластичности АС. Рассмотрим механизм, приводящий к снижению твердости в случае поведения кривой 1 на рис. 4. Во время процесса облучения лазерные импульсы высокой плотности энергии и короткой длительности распространяются от поверхности вглубь материала, генерируя сильную ударную волну [12; 13]. Когда пиковое давление ударной волны превышает предел текучести, АС подвергается пластической деформации, и внутри ленты облегчается образование зоны остаточного напряжения с полосами сдвига и свободным объемом, что приводит к улучшению пластичности АС [14].

В свою очередь, облучение в режиме 500 импульсов (кривая 2 на рис. 4), E = 150 мДж, W = 0,6 Дж/см2 при f = 2 Гц, способствует оптимальному упрочению АС в пределах аморфного состояния, а при f = 20 Гц – наибольшему упрочнению в пределах аморфно-нанокристаллического состояния, что подтверждается данными ПЭМ-исследований.

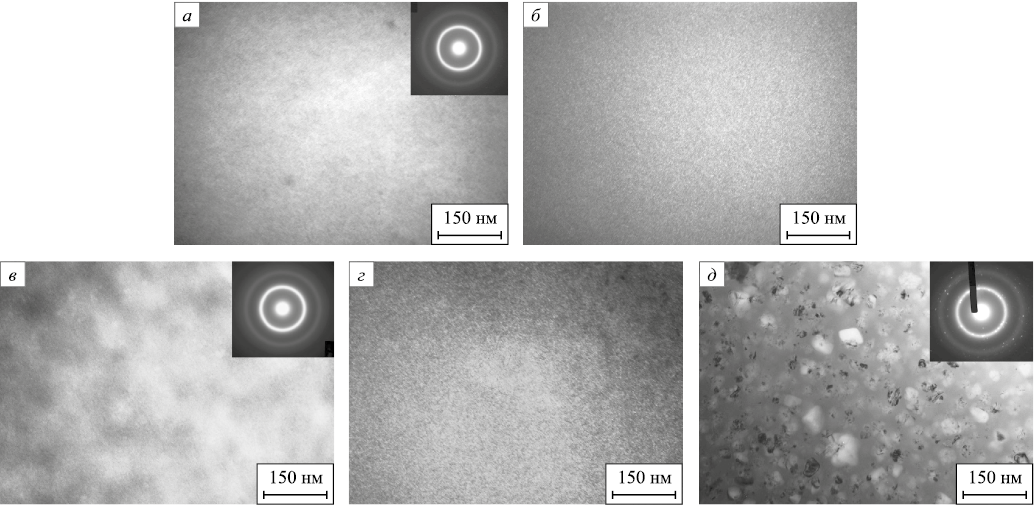

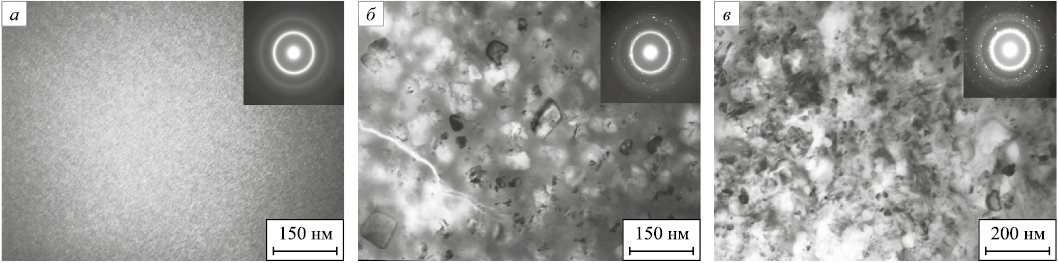

На рис. 5, 6 представлены ПЭМ-изображения, демонстрирующие эволюцию структуры изученного АС при изменении числа импульсов и их частоты.

Рис. 5. ПЭМ-изображения и микроэлектронограммы структуры АС Fe53,3Ni26,5B20,2

Рис. 6. ПЭМ-изображения и микроэлектронограммы структуры АС Fe53,3Ni26,5B20,2 |

Видно, что при первом режиме лазерной обработки (100 импульсов) аморфность сохраняется в диапазоне частот f = 2 – 20 Гц (рис. 5, а – г). На микроэлектроннограммах вокруг неотклоненного пучка электронов присутствуют два размытых гало от аморфной фазы, а на ПЭМ-снимках – типовой контраст «соль–перец» имеющий абсорбционную природу, который практически не изменяется при смене светлопольного на темнопольное изображение. Однако при достижении f = 20 Гц наблюдается некоторое нарушение однородности контраста аморфной структуры, предшествующее кристаллизации (рис. 5, в), и уширение гало. Аморфное состояние локально перестраивается таким образом, что в нем облегчаются процессы пластической деформации. Это, в свою очередь, выражается спадом структурно-чувствительной характеристики HIT . При данной частоте лазерного воздействия происходит перегруппировка и коалесценция свободного объема, облегчая формирование и распространение полос сдвига.

При f = 50 Гц в аморфной матрице выделяются нанокристаллы α-Fe с ОЦК-решеткой, γ-Fe с ГЦК-решеткой, объемная доля которых составляет 40 % (рис. 5, д). Размер нанокристаллов лежит в диапазоне 20 – 70 нм. Наличие двух фаз (аморфной и нанокристаллической) приводит к росту твердости материала.

Для второго режима облучения АС (500 импульсов) переход от аморфного (рис. 6, а) к аморфно-нанокристаллическому состоянию происходит при меньших частотах, т. е. при f = 20 Гц (рис. 6, б). Присутствие двух структурных составляющих наряду с высокой твердостью обеспечивает реализацию пластического сдвига – на рис. 6, б видно распространение полос сдвига (их огибание, ветвление и торможение на нанокристаллах).

Увеличение частоты следования лазерных импульсов до 50 Гц стимулирует процесс кристаллизации в АС. Наряду с выделением кристаллических фаз α, γ-(Fe,Ni) и эвтектики γ-(Fe,Ni) + Fe3B наблюдается рост зерен (рис. 6, в). Это, соответственно, приводит к разупрочнению, т. е. снижению HIT (кривая 2 на рис. 4).

Выводы

Наносекундные эксимерные УФ лазеры предоставляют большие возможности для относительно низкой по стоимости, экологичной, сверхточной, качественной, избирательной обработки АС с малыми потерями. Они обеспечивают высокую передачу энергии и могут производить большую плотность лазерной энергии. Их использование позволяет активировать при подобранных параметрах воздействия как процесс омоложения структуры АС, сопровождающийся разрыхлением, размягчением, а значит, улучшением их обрабатываемости и формования, так и частичную кристаллизацию для достижения наилучшей прочности и удовлетворительной пластичности.

Показано, что облучение эксимерным УФ лазером контактной (матовой) стороны быстрозакаленной ленты АС Fe53,3Ni26,5B20,2 по подобранному режиму: 100 импульсов, f = 20 Гц, E = 150 мДж, W = 0,6 Дж/см2 наиболее эффективно воздействует на рельеф поверхности, снижает ее шероховатость, устраняет производственные неровности (поры, газовые строчки и т. д.), сформированные в процессе спиннингования.

Установлен немонотонный характер изменения твердости HIT АС Fe53,3Ni26,5B20,2 в зависимости от частоты следования лазерных импульсов. Воздействие 100 импульсами при 20 Гц приводит к выраженному размягчающему эффекту с сохранением аморфного состояния для исследованного АС. В структуре происходят атомные перестройки без диффузии на дальние расстояния. В свою очередь, увеличение числа импульсов до 500 способствует их накоплению в материале, интенсификации лазерного нагрева, сопровождающему двухстадийное упрочнение при 2 и 20 Гц и последующий спад HIT при 50 Гц. Такое поведение связано со сменой структурной релаксации в АС (с изменением локального топологического и композиционного упорядочения) на процесс кристаллизации (с зарождением и появлением кристаллических фаз, ростом зерен).

Список литературы

1. Sohrabi S., Fu J., Li L., Zhang Y., Li X., Sun F., Ma J., Wang W.H. Manufacturing of metallic glass components: Processes, structures and properties. Progress in Material Science. 2024;144:101283. https://doi.org/10.1016/j.pmatsci.2024.101283

2. Greer A.L., Costa M.B., Houghton O.S. Metallic glasses. MRS Bulletin. 2023;48:1054–1061. https://doi.org/10.1557/s43577-023-00586-5

3. Glezer A.M., Permyakova I.E. Melt-quenched nanocrystals. Boca Raton, FL, USA: CRC Press, Taylor & Francis Group; 2013:369. https://doi.org/10.1201/b15028

4. Qiao J.C., Wang Q., Pelletier J.M., Kato H., Casalini R., Crespo D., Pineda E., Yao Y., Yang Y. Structural heterogeneities and mechanical behavior of amorphous alloys. Progress in Materials Science. 2019;104:250–329. https://doi.org/10.1016/j.pmatsci.2019.04.005

5. Schuh C.A., Hufnagel T.C., Ramamurty U. Mechanical behavior of amorphous alloys. Acta Materialia. 2007;55(12): 4067–4109. https://doi.org/10.1016/j.actamat.2007.01.052

6. Biały M., Hasiak M., Łaszcz A. Review on biocompatibility and prospect biomedical applications of novel functional metallic glasses. Journal of Functional Biomaterials. 2022;13(4):245. https://doi.org/10.3390/jfb13040245

7. Gao K., Zhu X.G., Chen L., Li W.H., Xu X., Pan B.T., Li W.R., Zhou W.H., Li L., Huang W., Li Y. Recent development in the application of bulk metallic glasses. Journal of Materials Science and Technology. 2022;131:115–121. https://doi.org/10.1016/j.jmst.2022.05.028

8. Jiang L., Bao M., Dong Y., Yuan Y., Zhou X., Meng X. Processing, production and anticorrosion behavior of metallic glasses: A critical review. Journal Non-Crystalline Solids. 2023;612:122355. https://doi.org/10.1016/j.jnoncrysol.2023.122355

9. Пермякова И.Е., Дюжева-Мальцева Е.В. Влияние ультразвуковой обработки на структурные превращения и механическое поведение аморфных сплавов (ОБЗОР). Frontier Materials & Technologies. 2025;(2):53–71. https://doi.org/10.18323/2782-4039-2025-2-72-5

10. Permyakova I., Glezer A. Mechanical behavior of Fe- and Co-based amorphous alloys after thermal action. Metals. 2022;12(2):297. https://doi.org/10.3390/met12020297

11. Glezer A.M., Potekaev A.I., Cheretaeva A.O. Thermal and time stability of amorphous alloys. Boca Raton, FL, USA: CRC Press, Taylor & Francis Group; 2017:180. https://doi.org/10.1201/9781315158112

12. Пермякова И.Е., Иванов А.А., Черногорова О.П. Модификация аморфных сплавов с применением лазерных технологий. В кн.: «Актуальные проблемы прочности». Гл. 11. Под ред. В.В. Рубаника. Минск: ИВЦ Минфина; 2024:124–139.

13. Williams E., Lavery N. Laser processing of bulk metallic glass: А review. Journal of Materials Processing Technology. 2017;247:73–91. https://doi.org/10.1016/j.jmatprotec.2017.03.034

14. Ren J., Wang D., Wu X., Yang Y. Laser-based additive manufacturing of bulk metallic glasses: A review on principle, microstructure and performance. Materials & Design. 2025;252:113750. https://doi.org/10.1016/j.matdes.2025.113750

15. Zhang P., Tan J., Tian Y., Yan H., Yu Z. Research progress on selective laser melting (SLM) of bulk metallic glasses (BMGs): A review. International Journal of Advanced Manufacturing Technology. 2022;118(7–8):2017–2057. https://doi.org/10.1007/s00170-021-07990-8

16. Pauly S., Löber L., Petters R., Stoica M., Scudino S., Kühn U., Eckert J. Processing metallic glasses by selective laser melting. Materials Today. 2013;16(1–2):37–41. https://doi.org/10.1016/j.mattod.2013.01.018

17. Frey M., Wegner J., Barreto E.S., Ruschel L., Neuber N., Adam B., Riegler S.S., Jiang H.-R., Witt G., Ellendt N., Uhlenwinkel V., Kleszczynski S., Busch R. Laser powder bed fusion of Cu-Ti-Zr-Ni bulk metallic glasses in the Vit101 alloy system. Additive Manufacturing. 2023;66:103467. https://doi.org/10.1016/j.addma.2023.103467

18. Kosiba K., Kononenko D.Y., Chernyavsky D., Deng L., Bednarcik J., Han J., J. van den Brink, Kim H.J., Scudino S. Maximizing vitrification and density of a Zr-based glass-forming alloy processed by laser powder bed fusion. Journal of Alloys and Compounds. 2023;940(3):168946. https://doi.org/10.1016/j.jallcom.2023.168946

19. Jiang H., Shang T., Xian H., Sun B., Zhang Q., Yu Q., Bai H., Gu L., Wang W. Structures and functional properties of amorphous alloys. Small Structures. 2020;2(2):2000057. https://doi.org/10.1002/sstr.202000057

20. Jiao Y., Brousseau E., Shen X., Wang X., Han Q., Zhu H., Bigot S., He W. Investigations in the fabrication of surface patterns for wettability modification on a Zr-based bulk metallic glass by nanosecond laser surface texturing. Journal of Materials Processing Technology. 2020;283:116714. https://doi.org/10.1016/j.jmatprotec.2020.116714

21. Talaat A., Greve D.W., Leary A., Liu Y., Wiezorek J., Ohodnicki P.R. Laser patterning assisted devitrification and domain engineering of amorphous and nanocrystalline alloys. AIP Advances. 2022;12(3):035313. https://doi.org/10.1063/9.0000314

22. Wu H., Liang L., Lan X., Yin Y., Song M., Li R., Liu Y., Yang H., Liu L., Cai A., Li Q., Huang W. Tribological and biological behaviors of laser cladded Ti-based metallic glass composite coatings. Applied Surface Science. 2020;507(21):145104. https://doi.org/10.1016/j.apsusc.2019.145104

23. Gnilitskyi I.M., Mamykin S.V., Lanara C., Hevko I., Dusheyko M., Bellucci S., Stratakis E. Laser nanostructuring for diffraction grating based surface plasmon-resonance sensors. Nanomaterials. 2021;11(3):591. https://doi.org/10.3390/nano11030591

24. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки / Под ред. А.Г. Григорьянца. Москва: Издательство МГТУ им. Н.Э. Баумана; 2008:664.

25. Zhang W., Zhang P., Yan H., Li R., Shi H., Wu D., Sun T., Luo Z., Tian Y. Research status of femtosecond lasers and nanosecond lasers processing on bulk metallic glasses (BMGs). Optics & Laser Technology. 2023;167:109812. https://doi.org/10.1016/j.optlastec.2023.109812

26. Rethfeld B., Sokolowski-Tinten K., D. von der Linde, Anisimov S.I. Timescales in the response of materials to femtosecond laser excitation. Applied Physics A. 2004;79:767–769. https://doi.org/10.1007/s00339-004-2805-9

27. Qian Y., Jiang M., Zhang Z., Huang H., Hong J., Yan J. Microstructures and mechanical properties of Zr-based metallic glass ablated by nanosecond pulsed laser in various gas atmospheres. Journal of Alloys and Compounds. 2022;901:163717. https://doi.org/10.1016/j.jallcom.2022.163717

28. Guo L., Geng S., Yan Z., Chen Q., Lan S., Wang W. Nanocrystallization and magnetic property improvement of Fe78Si9B13 amorphous alloys induced by magnetic field assisted nanosecond pulsed laser. Vacuum. 2022;199:110983. https://doi.org/10.1016/j.vacuum.2022.110983

29. Liu B., Hong J., Qian Y., Zhang H., Huang H. Simultaneous improvement in surface quality and hardness of laser shock peened Zr-based metallic glass by laser polishing. Optics & Laser Technology. 2024;179:111323. https://doi.org/10.1016/j.optlastec.2024.111323

30. Li Y., Zhang K., Wang Y., Tang W., Zhang Y., Wei B., Hu Z. Abnormal softening of Ti-metallic glasses during nanosecond laser shock peening. Materials Science and Engineering: A. 2020;773:138844. https://doi.org/10.1016/j.msea.2019.138844

31. Кекало И.Б. Аморфные магнитные материалы. Ч. 1. Москва: Издательство МИСиС; 2001:276.

32. Wang Y., Kronmüller H. The influence of the surface conditions on the magnetic properties in amorphous alloys Fe40Ni40Be20 and Co58Ni10Fe5Si11Be16 . Physica Status Solidi A. 1988;70(2):415–421. https://doi.org/10.1002/pssa.2210700208

33. Ferrara E., Stantero A., Tiberto P., Baricco M., Janickovic D., Kubicar L., Duhaj P. Magnetic properties and surface roughness of Fe64Co21B15 amorphous ribbons quenched from different melt temperatures. Materials Science and Engineering: A. 1997;226–228:326–330. https://doi.org/10.1016/S0921-5093(96)10639-0

34. Кекало И.Б., Могильников П.С. Особенности влияния условий спиннигования на качество поверхности и магнитные свойства аморфных лент сплава Со58Fe5Ni10Si11B16 с очень низкой магнитострикцией. Известия вузов. Черная металлургия. 2014;57(7):51–56. https://doi.org/10.17073/0368-0797-2014-7-51-56

Об авторах

И. Е. ПермяковаРоссия

Инга Евгеньевна Пермякова, д.ф.-м.н., ведущий научный сотрудник лаборатории физикохимии и механики металлических материалов

Россия, 119334, Москва, Ленинский проспект, 49

А. А. Иванов

Россия

Андрей Анатольевич Иванов, к.ф.-м.н., доцент кафедры «Физика твердого тела и наносистем»

Россия, 115409, Москва, Каширское шоссе, 31

И. Н. Лукина

Россия

Ираида Николаевна Лукина, к.ф.-м.н., старший научный сотрудник лаборатории конструкционных сталей и сплавов им. академика Н.Т. Гудцова

Россия, 119334, Москва, Ленинский проспект, 49

М. В. Костина

Россия

Мария Владимировна Костина, д.т.н., доцент, ведущий научный сотрудник, заведующий лабораторией физикохимии и механики металлических материалов

Россия, 119334, Москва, Ленинский проспект, 49

Е. В. Дюжева-Мальцева

Россия

Елена Вадимовна Дюжева-Мальцева, аспирант лаборатории физикохимии и механики металлических материалов

Россия, 119334, Москва, Ленинский проспект, 49

Рецензия

Для цитирования:

Пермякова И.Е., Иванов А.А., Лукина И.Н., Костина М.В., Дюжева-Мальцева Е.В. Инженерия поверхности аморфного сплава Fe53,3Ni26,5B20,2 эксимерным лазером. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):598-606. https://doi.org/10.17073/0368-0797-2025-6-598-606

For citation:

Permyakova I.E., Ivanov A.A., Lukina I.N., Kostina M.V., Dyuzheva-Maltseva E.V. Surface engineering of Fe53.3Ni26.5B20.2 amorphous alloy by excimer laser. Izvestiya. Ferrous Metallurgy. 2025;68(6):598-606. https://doi.org/10.17073/0368-0797-2025-6-598-606

JATS XML