Перейти к:

Влияние морфологии и объемной доли δ-феррита на водородное охрупчивание нержавеющей стали 08Х19Н9Т, полученной методом электронно-лучевого аддитивного производства

https://doi.org/10.17073/0368-0797-2023-4-434-441

Аннотация

В настоящей работе изучено влияние объемной доли и морфологии δ-феррита на закономерности водородного охрупчивания образцов аустенитной нержавеющей стали 08Х19Н9Т, полученной методом электронно-лучевого аддитивного производства. Экспериментально показано, что в аддитивно-изготовленных образцах длинные дендритные ламели δ-феррита формируют плотную «сетку» межфазных границ (аустенит – δ-феррит, объемная доля δ-фазы составляет 20 %) и способствуют накоплению водорода. Дендритные ветви феррита являются «легкими» путями для диффузии атомов водорода и поэтому обеспечивают его транспорт в глубь образцов. Постпроизводственная термическая обработка (при температуре 1100 °С, в течение 1 ч) приводит к значительному уменьшению доли δ-феррита в аддитивно-полученной стали (до 5 %) и частичному растворению дендритных ламелей. Уменьшение объемной доли феррита и изменение его морфологии затрудняет диффузию водорода в глубь образца и его накопление в процессе электролитического насыщения и последующей деформации, способствует понижению общей концентрации растворенного в образцах водорода. Несмотря на меньшую концентрацию растворенного водорода в образцах, подвергнутых термообработке, твердорастворное упрочнение атомами водорода оказывается больше (\(\Delta \sigma _{0,2}^{\rm{H}}\) = 73 МПа), чем для исходных образцов с высокой долей δ-феррита (\(\Delta \sigma _{0,2}^{\rm{H}}\) = 55 МПа). Также образцы после постпроизводственной термической обработки характеризуются меньшей толщиной хрупкого поверхностного наводороженного слоя DH и более низким коэффициентом водородного охрупчивания IH по сравнению с исходными аддитивно-полученными образцами (DH = 55 ± 12 мкм, IH = 32 % для исходных образцов и DH = 29 ± 7 мкм, IH = 24 % для образцов после постпроизводственной термической обработки).

Ключевые слова

Для цитирования:

Панченко М.Ю., Реунова К.А., Нифонтов А.С., Колубаев Е.А., Астафурова Е.Г. Влияние морфологии и объемной доли δ-феррита на водородное охрупчивание нержавеющей стали 08Х19Н9Т, полученной методом электронно-лучевого аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):434-441. https://doi.org/10.17073/0368-0797-2023-4-434-441

For citation:

Panchenko M.Yu., Reunova K.A., Nifontov A.S., Kolubaev E.A., Astafurova E.G. Effect of morphology and volume fraction of δ-ferrite on hydrogen embrittlement of stainless steel produced by electron beam additive manufacturing. Izvestiya. Ferrous Metallurgy. 2023;66(4):434-441. https://doi.org/10.17073/0368-0797-2023-4-434-441

Введение

Аддитивное производство (АП) является стремительно развивающимся направлением науки и промышленности, поскольку дает возможность создавать детали и компоненты механизмов сложной конфигурации, которые невозможно получить традиционными методами производства. Применение аддитивных технологий возможно, в частности, в такой перспективной и быстроразвивающейся отрасли, как водородная энергетика для хранения и транспортировки водорода, производства водородных топливных элементов и транспортных средств. Стабильные аустенитные нержавеющие стали наиболее устойчивы к негативному воздействию водорода по сравнению со сталями других классов [1; 2], при этом благодаря хорошей свариваемости и умеренной стоимости аустенитные стали привлекательны для использования в качестве сырья для аддитивных технологий [3; 4]. Однако при проектировании деталей для работы в агрессивных водородсодержащих средах необходимо учитывать особенности микроструктуры, характерные для этого класса сталей, возникающие в процессе АП: анизотропию зеренной структуры [5; 6] и формирование вторичных фаз [7 – 9].

В настоящее время вопросы водородной хрупкости стальных образцов, изготовленных методами АП, в литературе освещены слабо, а данные иногда противоречивы. В работе [10] было установлено, что аустенитная сталь AISI 304L, полученная с помощью лазерной порошковой технологии AП, более устойчива к водородному охрупчиванию, чем прокатанная сталь, полученная традиционным способом, благодаря формированию стабильной к фазовым превращениям аустенитной фазы и особенностям текстуры стали, формируемой при спекании порошка. В работе [11] показано, что мартенситно-стареющая сталь, изготовленная с использованием метода селективного лазерного плавления, обладает высокой восприимчивостью к водородному охрупчиванию. Нержавеющая сталь 17-4 PH с крупнокристаллической ферритной структурой, полученная методом лазерных аддитивных технологий, подвержена негативному воздействию водорода сильнее, чем ее литой аналог [12]. При этом для ферритной стали 09Г2С восприимчивость к водородному охрупчиванию аддитивно-произведенной стали (электронно-лучевой метод АП), напротив, слабее, чем у литого аналога [13].

Для понимания причин водородно-индуцируемой деградации механических свойств в образцах аддитивно-изготовленных аустенитных сталей, как наиболее устойчивых к водородному охрупчиванию, важно понимать роль основных особенностей их микроструктуры в этих процессах. В частности, для образцов аустенитных сталей, полученных электронно-лучевыми методами АП, характерно формирование анизотропной зеренной структуры и значительного количества δ-фазы (около 20 %) [6 – 8]. В настоящей работе использование постпроизводственной термической обработки позволило целенаправленно изменять морфологию и объемную долю δ-феррита в образцах стали 08Х19Н9Т, полученных методом электронно-лучевого аддитивного производства (ЭЛАП), при сохранении остальных параметров структуры (прежде всего размера зерен аустенита) неизменными [6].

Цель настоящей работы – установить закономерности водородного охрупчивания аустенитной стали 08Х19Н9Т, полученной методом ЭЛАП, в зависимости от морфологии и содержания δ-феррита в ее структуре.

Методика эксперимента

Для процесса ЭЛАП была использована промышленная проволока из аустенитной нержавеющей стали (АНС) 08Х19Н9Т следующего химического состава, % (по массе): Cr 17,7; Ni 9,7; Mn 1,1; Ti 0,8; Si 0,6; C 0,08; остальное – железо (диаметр проволоки 1,2 мм). Процесс электронно-лучевого аддитивного производства был проведен в вакуумной камере при следующих параметрах: ускоряющее напряжение 30 кВ, скорость подачи проволоки 180 мм/мин, развертка луча 45×45 мм, частота сканирования 1 кГц, ток электронного пучка 45 мА. Аддитивный рост заготовки проводили послойно на подложке из аустенитной стали. Геометрические размеры полученной стальной заготовки 110×6×30 мм.

Для испытаний на одноосное статическое растяжение плоские образцы в форме двойных лопаток с размерами рабочей части 12×3×1,5 мм были вырезаны из аддитивно-изготовленной стальной стенки. Ось растяжения совпадала с направлением роста заготовки. Часть образцов исследовали в исходном состоянии – сразу после аддитивного выращивания (АП-АНС), другую часть образцов подвергали отжигу при температуре 1100 °С в течение 1 ч с последующей закалкой в воду (АП-АНС + ТО). Поверхность всех образцов механически шлифовали и электролитически полировали в растворе 25 г CrO3 + 200 мл H3PO4 .

Микроструктуру полученных образцов изучали методами оптической (ОМ) и просвечивающей электронной микроскопии (ПЭМ) на микроскопах Altami MET 1C и Jeol JEM 2100 соответственно. Объемную долю δ-фазы (Vδ ) определяли с использованием ферритометра МВП-3 (Кропус, Россия) методом магнитофазового анализа (МФА).

Электролитическое наводороживание проводили в 3 %-ном водном растворе NaCl, содержащем 3 г/л NH4SCN, в течение 50 ч при плотности тока 50 мА/ см2. Исследования методом термодесорбционной спектроскопии (ТДС) (изучение скорости десорбции водорода из образцов при постоянной скорости нагрева) проводили с помощью автоматизированного комплекса Gas Reaction Controller LBP (Advanced Materials Research, США) со скоростью нагрева 360 °С/ч в интервале температур 25 – 400 °С. Испытания на растяжение были выполнены при комнатной температуре и начальной скорости деформации 5·10\(^-\)4 с\(^-\)1 с использованием универсальной электромеханической испытательной машины LFM-125 (Walter+Bai AG, Швейцария). Поверхности разрушения образцов были исследованы с помощью сканирующего электронного микроскопа (СЭМ) LEO EVO 50 (Zeiss, Германия). Оценку толщины хрупкого индуцированного водородом слоя выполняли методом секущих по СЭМ изображениям, полученным для поверхностей разрушения наводороженных образцов. Секущие располагали перпендикулярно наводороженному слою.

Результаты исследований

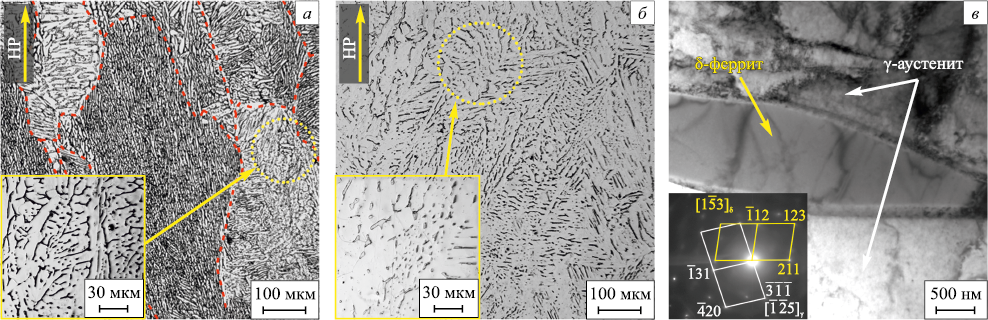

На рис. 1 представлены ОМ-изображения и ПЭМ-изображение образцов, полученных методом ЭЛАП. Оба типа образцов характеризуются двухфазной (γ + δ)-структурой, ламели δ-феррита видны как темные области в крупных аустенитных зернах (рис. 1, а, б). Образование δ-фазы в структуре аддитивно полученных образцов обусловлено особенностями ЭЛАП-процесса, такими как сложная многостадийная термическая история слоев и заготовки в целом, обеднение расплава по никелю и др. [7; 9; 14]. Термическая обработка (1100 °C, 1 ч) образцов приводит к снижению содержания δ-феррита и изменению его морфологии, подробно это описано в работе [6]. В частности, в образцах АП‑АНС формируется дендритная структура δ-феррита со средней толщиной ламелей 0,8 ± 0,4 мкм. В результате термической обработки длинные непрерывные ветви (ламели) δ-феррита частично растворяются и формируются отдельные неравноосные зерна (частицы) δ-фазы со средней толщиной и длиной 1,3 ± 0,5 и 6,2 ± 3,1 мкм соответственно (рис. 1, б). Объемная доля феррита снижается от 20 до 5 % после термообработки, при этом зеренная структура основной фазы (аустенита) не изменяется [6]. Таким образом, термическая обработка привела к изменению только морфологии и объемной доли ферритной фазы при сохранении всех остальных параметров структуры неизменными.

Рис. 1. ОМ-изображения (а, б) и ПЭМ-изображение (в) образцов АП-АНС (а) и АП-АНС + ТО (б, в): |

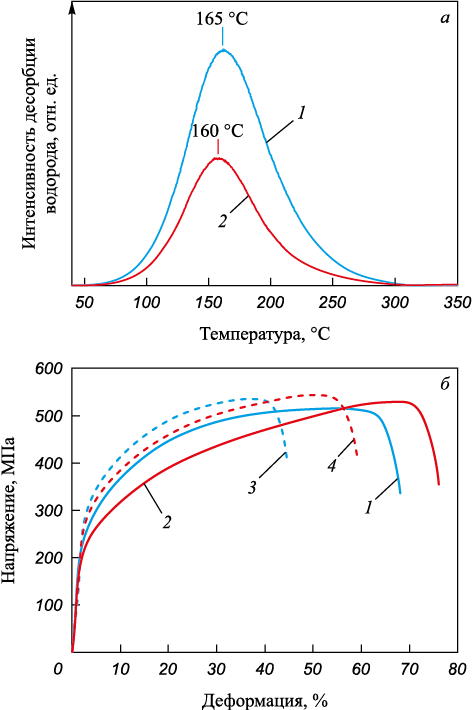

Для наводороженных АП-АНС и АП‑АНС + ТО образцов термодесорбционные (ТДС) спектры имеют только один пик Tmax = 160 ÷ 165 °C (рис. 2, а). Такой низкотемпературный пик соответствует выходу атомов водорода при нагреве из кристаллической решетки и различных слабых обратимых ловушек с низкими энергиями активации, таких как границы зерен, межфазные (аустенит – δ-феррит) границы, дислокации и др. [15; 16]. Интенсивность пика для образцов АП‑АНС значительно больше, чем для образцов АП‑АНС + ТО с меньшей долей δ-фазы. Следовательно, при одинаковых режимах насыщения в образцах АП‑АНС + ТО растворяется меньшее количество водорода. Это может быть вызвано уменьшением доли межфазных границ в отожженных образцах, которые способны адсорбировать атомы водорода. Поскольку коэффициент диффузии водорода в δ-феррите значительно выше, а растворимость водорода ниже, чем в аустенитной фазе [17; 18], то высокая объемная доля δ-фазы и ее морфология (длинные непрерывные ламели) в образцах АП-АНС обеспечивают быстрый перенос атомов водорода в глубь образца в процессе насыщения. То есть ветви δ-феррита выступают «легкими» путями для транспорта атомов водорода в глубь образца и способствуют более эффективному накоплению водорода в материале (преимущественно в аустените). Это предположение также коррелирует со смещением ТДС-пика в сторону больших температур для АП‑АНС образцов относительно пика для образцов в АП‑АНС + ТО состоянии. Такое смещение может быть обусловлено увеличением глубины насыщения образцов водородом при повышении доли феррита.

Рис. 2. ТДС-спектры (а), а также диаграммы напряжение – деформация |

На рис. 2, б представлены диаграммы напряжение – деформация в инженерных координатах для АП‑АНС и АП‑АНС + ТО образцов. Механические свойства (σ0,2 – предел текучести; σв – предел прочности; δ – удлинение до разрушения; \({I_{\rm{H}}} = \left( {\frac{{{\delta _0} - {\delta _{\rm{H}}}}}{{{\delta _0}}}} \right) \cdot 100{\rm{ }}\% ;\) δ0 и δH – удлинение до разрушения ненаводороженных и наводороженных образцов) исследуемых материалов до и после насыщения водородом приведены в таблице.

Влияние наводороживания на механические свойства

|

Анализ представленных экспериментальных данных показал, что постпроизводственная термообработка приводит к увеличению удлинения до разрушения и уменьшению предела текучести исследуемой стали. Это обусловлено снижением объемной доли δ-феррита, поскольку он обладает большей прочностью по сравнению с аустенитом [19], и снижением плотности межфазных (аустенит – δ-феррит) границ, которые выступают препятствиями для движения дислокаций в процессе деформации [6].

Насыщение водородом приводит к изменению механических свойств стали, полученной методом ЭЛАП (см. таблицу). Независимо от содержания феррита предел текучести σ0,2 насыщенных водородом образцов выше, чем у исходных (деформированных без насыщения водородом). Этот экспериментальный факт свидетельствует о твердорастворном упрочнении аустенитной фазы атомами водорода [20]. Важно отметить, что в АП‑АНС + ТО образцах водородно индуцированное увеличение предела текучести (\(\Delta \sigma _{0,2}^{\rm{H}}\) = 73 МПа) оказывается больше, чем в АП‑АНС образцах (\(\Delta \sigma _{0,2}^{\rm{H}}\) = 55 МПа), несмотря на то, что согласно результатам ТДС-анализа концентрация водорода в последних выше (рис. 2, а). Малая объемная доля феррита и межфазных границ, которые выступают в качестве ловушек для атомов водорода [21], может приводить к большему накоплению водорода в теле аустенитных зерен вблизи насыщаемой поверхности АП‑АНС + ТО образцов и способствовать их твердорастворному упрочнению. Транспорт водорода на большие расстояния по дендритам феррита и большая доля межфазных границ в АП-АНС образцах обеспечивают накопление большей общей концентрации водорода в них. При этом градиент концентрации по глубине в таких образцах, очевидно, меньше, и, следовательно, твердорастворное упрочнение аустенита ниже, чем в образцах АП‑АНС + ТО, где транспорт водорода подавлен. Помимо твердорастворного упрочнения величина градиента концентрации водорода по глубине напрямую связана с градиентом напряжений в исследуемых образцах, вызванным их неоднородным насыщением атомами водорода. И этот фактор выше в АП‑АНС + ТО, где перенос атомов водорода в процессе насыщения и в процессе последующей деформации подавлен из-за изменения морфологии и уменьшения объемной доли феррита [22; 23]. То есть, несмотря на меньшую концентрацию адсорбированного при насыщении водорода, предел текучести образцов АП‑АНС + ТО, в которых транспорт водорода подавлен, оказывается более чувствителен к насыщению: водородно индуцируемое увеличение предела текучести в нем больше, чем в АП‑АНС образцах. Несмотря на это, коэффициент водородного охрупчивания IH , характеризующий уменьшение удлинения до разрушения, которое вызвано наводороживанием, больше в АП-АНС образцах (см. таблицу).

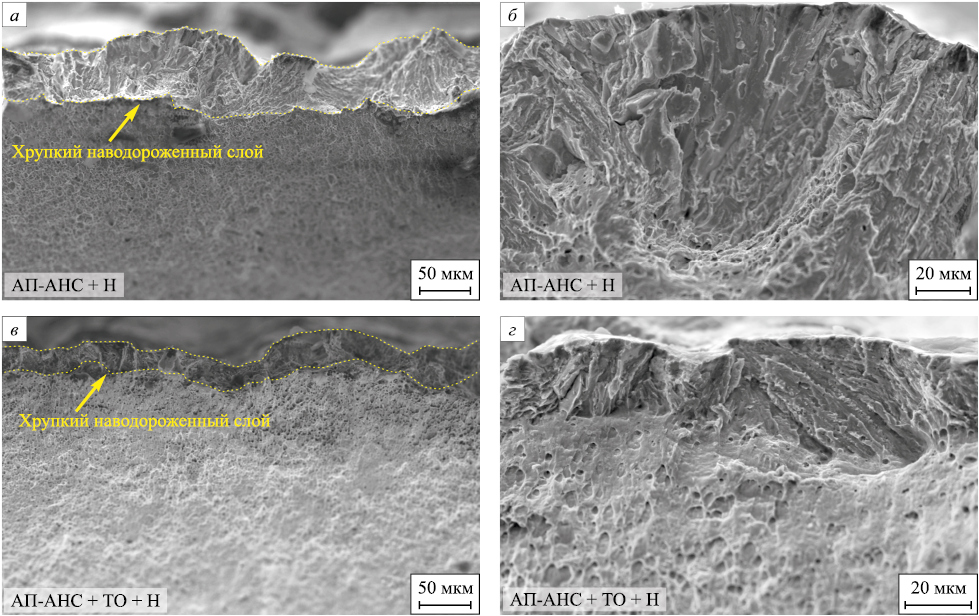

На рис. 3 приведены CЭМ-изображения поверхностей разрушения наводороженных АП‑АНС и АП‑АНС + ТО образцов. Во всех образцах насыщение водородом приводит к формированию хрупкого поверхностного слоя, остальная часть образцов разрушается вязко транскристаллитно подобно образцам, ненасыщенным водородом [14].

Рис. 3. CЭМ-изображения поверхностей разрушения наводороженных (Н) АП-АНС (а, б) |

На поверхностях разрушения хрупкого наводороженного слоя присутствуют элементы транскристаллитного и интеркристаллитного разрушения, гребни и плоские фасетки. Присутствие интеркристаллитных сколов коррелирует с обсуждаемыми выше механизмами адсорбции водорода, в частности, указывает на накопление атомов водорода у межфазных границ. Транскристаллитный характер излома свидетельствует о хрупком разрушении аустенитных зерен, насыщенных водородом, и формировании деформационно-индуцированного мартенсита в них, как отмечено в работах [2; 14; 23; 24].

Толщина хрупкого наводороженного слоя существенно больше для образцов АП‑АНС (DH = 55 ± 12 мкм) с большей долей феррита в исходной структуре, чем для образцов АП‑АНС + ТО (DH = 29 ± 7 мкм). Этот экспериментальный факт согласуется с данными ТДС исследований, результатами механических испытаний и их обсуждением, приведенным выше.

Выводы

Изучены особенности водородного охрупчивания образцов аустенитной хромоникелевой стали, полученной методом электронно-лучевого аддитивного производства, в двух состояниях – непосредственно после аддитивного роста и после постпроизводственной термообработки. Отжиг аддитивно-полученных образцов при температуре 1100 °С в течение 1 ч привел к значительному (от 20 до 5 %) уменьшению объемной доли δ-феррита и изменению его морфологии: наблюдали тонкие протяженные ламели дендритов в состоянии после ЭЛАП и отдельные включения (частицы) феррита в образцах после термообработки. Такое изменение фазового состава и микроструктуры оказало влияние на восприимчивость стали к водородному охрупчиванию, растворимость и распределение водорода в процессе электролитического насыщения, ширину хрупкого наводороженного слоя в образцах.

Несмотря на меньшую общую концентрацию растворенного водорода в отожженных образцах с меньшей долей феррита, водородно индуцируемое увеличение предела текучести оказывается больше (\(\Delta \sigma _{0,2}^{\rm{H}}\) = 73 МПа), чем для образцов после ЭЛАП с высокой долей феррита дендритной морфологии (\(\Delta \sigma _{0,2}^{\rm{H}}\) = 55 МПа). Это вызвано подавлением транспорта водорода в глубь образцов по дендритам δ-феррита из-за изменения его морфологии и уменьшением доли межфазных границ, выступающих в качестве ловушек для атомов водорода наряду с кристаллической решеткой аустенита и межзеренными границами. В результате, после термообработки транспорт водорода в глубь образца подавлен, он накапливается в поверхностных слоях образцов, способствуя сильному твердорастворному упрочнению аустенитной фазы и формируя большой градиент напряжений, вызванных градиентом концентрации водорода в таких образцах.

Толщина хрупкого поверхностного наводороженного слоя и коэффициент водородного охрупчивания больше для исходных, аддитивно-изготовленных образцов стали (DH = 55 ± 12 мкм, IH = 32 % для АП‑АНС и DH = 29 ± 7 мкм, IH = 24 % для образцов АП‑АНС + ТО). Уменьшение объемной доли и изменение морфологии δ-феррита, вызванные постпроизводственной термообработкой, повышают устойчивость нержавеющей стали, полученной методом ЭЛАП, к водородной хрупкости.

Список литературы

1. Michler T., Naumann J. Hydrogen embrittlement of Cr–Mn–N-austenitic stainless steels. International Journal of Hydrogen Energy. 2010;35(3):1485–1492. https://doi.org/10.1016/j.ijhydene.2009.10.050

2. Xu X., An J., Wen C., Niu J. Study on the hydrogen embrittlement susceptibility of AISI 321 stainless steel. Engineering Failure Analysis. 2021;122:105212. https://doi.org/10.1016/j.engfailanal.2020.105212

3. Bajaj P., Hariharan A., Kini A., Kurnsteiner P., Raabe D., Jagle E.A. Steels in additive manufacturing: A review of their microstructure and properties. Materials Science and Engineering: A. 2020;772:138633. https://doi.org/10.1016/j.msea.2019.138633

4. Li N., Huang S., Zhang G., Qin R.Y., Liu W., Xiong H., Shi G., Blackburn J. Progress in additive manufacturing on new materials: A review. Journal of Materials Science & Technology. 2019;35(2):242–269. https://doi.org/10.1016/j.jmst.2018.09.002

5. Tarasov S.Yu., Filippov A.V., Shamarin N.N., Fortuna S.V., Maier G.G., Kolubaev E.A. Microstructural evolution and chemical corrosion of electron beam wire-feed additively manufactured AISI 304 stainless steel. Journal of Alloys and Compounds. 2019;803:364–370. https://doi.org/10.1016/j.jallcom.2019.06.246

6. Astafurova E.G., Panchenko M.Yu., Moskvina V.A., Maier G.G., Astafurov S.V., Melnikov E.V., Fortuna A.S., Reunova K.A., Rubtsov V.E., Kolubaev E.A. Microstructure and grain growth inhomogeneity in austenitic steel produced by wire-feed electron beam melting: the effect of post-building solid-solution treatment. Journal of Materials Science. 2020;55:9211–9224. https://doi.org/10.1007/s10853-020-04424-w

7. Chen X., Li J., Cheng X., He B., Wang H., Huang Zh. Microstructure and mechanical properties of the austenitic stainless steel 316L fabricated by gas metal arc additive manufacturing. Materials Science and Engineering: A. 2017;703: 567–677. https://doi.org/10.1016/j.msea.2017.05.024

8. Колубаев Е.А., Рубцов В.Е., Чумаевский А.В., Астафурова Е.Г. Научные подходы к микро-, мезо- и макроструктурному дизайну объемных металлических и полиметаллических материалов с использованием метода электронно-лучевого аддитивного производства. Физическая мезомеханика. 2022;25(4):5–18. https://doi.org/10.55652/1683-805X_2022_25_4_5

9. Astafurov S., Astafurova E. Phase composition of austenitic stainless steels in additive manufacturing: A review. Metals. 2021;11(7):1052. https://doi.org/10.3390/met11071052

10. Baek S.W., Song E.J., Kim J.H., Jung M., Baek U.B., Nahm S.H. Hydrogen embrittlement of 3-D printing manufactured austenitic stainless steel part for hydrogen service. Scripta Materialia. 2017;130:87–90. https://doi.org/10.1016/j.scriptamat.2016.11.020

11. Li S., Liu M., Ren Y., Wang Y. Hydrogen embrittlement behaviors of additive manufactured maraging steel investigated by in situ high-energy X-ray diffraction. Materials Science and Engineering: A. 2019;766:138341. https://doi.org/10.1016/j.msea.2019.138341

12. Alnajjar M., Christien F., Bosch C., Wolski K. A comparative study of microstructure and hydrogen embrittlement of selective laser melted and wrought 17–4PH stainless steel. Materials Science & Engineering: A. 2020;785:139363. https://doi.org/10.1016/j.msea.2020.139363

13. Панченко М.Ю., Мельников Е.В., Астафуров С.В., Реунова К.А., Колубаев Е.А., Астафурова Е.Г. Особенности водородного охрупчивания низкоуглеродистой стали, полученной методом электронно-лучевого аддитивного производства. Известия вузов. Физика. 2022;65(6):53–60. https://doi.org/10.17223/00213411/65/6/53

14. Yin Q., Chen G., Cao H., Zhang G., Zhang B., Wei S. Transformation law of microstructure evolution and mechanical properties of electron beam freeform fabricated 321 austenitic stainless steel. Vacuum. 2021;194:110594. https://doi.org/10.1016/j.vacuum.2021.110594

15. Depover T., Verbeken K. The effect of TiC on the hydrogen induced ductility loss and trapping behavior of Fe–C–Ti alloys. Corrosion Science. 2016;112:308–326. https://doi.org/10.1016/j.corsci.2016.07.013

16. Escobar P.D., Depover T., Duprez L., Verbeken K., Verhaege M. Combined thermal desorption spectroscopy, differential scanning calorimetry, scanning electron microscopy and X-ray diffraction study of hydrogen trapping in cold deformed TRIP steel. Acta Materialia. 2012;60(6-7): 2593–2605. https://doi.org/10.1016/j.actamat.2012.01.026

17. Claeys L., Depover T., De Graeve I., Verbeken K. Electrochemical hydrogen charging of duplex stainless steel. Corrosion. 2019;75(8):880–887. https://doi.org/10.5006/2959

18. Owczarek E., Zakroczymski T. Hydrogen transport in a duplex stainless steel. Acta Materialia. 2000;48(12): 3059–3070. https://doi.org/10.1016/S1359-6454(00)00122-1

19. Abraham D.P., Altstetter C.J. The effect of hydrogen on the yield and flow stress of an austenitic stainless steel. Metallurgical and Materials Transactions A. 1995;26:2849–2858. https://doi.org/10.1007/BF02669643

20. Alvarez-Armas I., Degallaix-Moreuil S. Duplex Stainless Steels. Wiley-ISTE; 2009:464.

21. Panchenko M.Yu., Melnikov E.V., Mikhno A.S., Maier G.G., Astafurov S.V., Moskvina V.A., Reunova K.A., Galchenko N.K., Astafurova E.G. The influence of intergranular and interphase boundaries and δ-ferrite volume fraction on hydrogen embrittlement of high-nitrogen steel. International Journal of Hydrogen Energy. 2021;46(59):30510–30522. https://doi.org/10.1016/j.ijhydene.2021.06.183

22. Brass A.M., Chêne J. Hydrogen uptake in 316L stainless steel: Consequences on the tensile properties. Corrosion Science. 2006;48(10):3222–3242. https://doi.org/10.1016/j.corsci.2005.11.004

23. Hahnenberger F., Smaga M., Eifler D. Influence of γ–α’-phase transformation in metastable austenitic steels on the mechanical behavior during tensile and fatigue loading at ambient and lower temperatures. Advanced Engineering Materials. 2012;14(10):853–858. https://doi.org/10.1002/adem.201100341

24. Koyama M., Tasan C.C., Tsuzaki K. Overview of metastability and compositional complexity effects for hydrogen-resistant iron alloys: Inverse austenite stability effects. Engineering Fracture Mechanics. 2019;214:123–133. https://doi.org/10.1016/j.engfracmech.2019.03.049

Об авторах

М. Ю. ПанченкоРоссия

Марина Юрьевна Панченко, младший научный сотрудник лаборатории физики иерархических структур в металлах и сплавах

Россия, 634055, Томск, пр. Академический, 2/4

К. А. Реунова

Россия

Ксения Андреевна Реунова, аспирант, младший научный сотрудник лаборатории физики иерархических структур в металлах и сплавах

Россия, 634055, Томск, пр. Академический, 2/4

А. С. Нифонтов

Россия

Алексей Сергеевич Нифонтов, лаборант-исследователь лаборатории физики иерархических структур в металлах и сплавах

Россия, 634055, Томск, пр. Академический, 2/4

Е. А. Колубаев

Россия

Евгений Александрович Колубаев, д.т.н., директор

Россия, 634055, Томск, пр. Академический, 2/4

Е. Г. Астафурова

Россия

Елена Геннадьевна Астафурова, д.ф.-м.н., доцент, заведующий лабораторией физики иерархических структур в металлах и сплавах

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Панченко М.Ю., Реунова К.А., Нифонтов А.С., Колубаев Е.А., Астафурова Е.Г. Влияние морфологии и объемной доли δ-феррита на водородное охрупчивание нержавеющей стали 08Х19Н9Т, полученной методом электронно-лучевого аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):434-441. https://doi.org/10.17073/0368-0797-2023-4-434-441

For citation:

Panchenko M.Yu., Reunova K.A., Nifontov A.S., Kolubaev E.A., Astafurova E.G. Effect of morphology and volume fraction of δ-ferrite on hydrogen embrittlement of stainless steel produced by electron beam additive manufacturing. Izvestiya. Ferrous Metallurgy. 2023;66(4):434-441. https://doi.org/10.17073/0368-0797-2023-4-434-441

JATS XML