Перейти к:

Общие принципы моделирования и оптимизации электросталеплавильного процесса

https://doi.org/10.17073/0368-0797-2025-6-636-645

Аннотация

Развитие металлургии предусматривает дальнейшее увеличение объемов и совершенствование процессов выплавки стали за счет внедрения различных прогрессивных ресурсо- и энергосберегающих технологий. Основные и наиболее универсальные управляющие воздействия, влияющие на ход и технико-экономические показатели процесса, неразрывно связаны с оптимизацией параметров технологии. Оптимизация параметров технологического процесса ориентирована на достижение наилучших результатов в области производительности, качества продукции и снижения затрат ресурсов. Это достигается посредством регулярного мониторинга и анализа ключевых показателей, а также внесения необходимых корректировок в управление процессом. Удачное сочетание указанных факторов способствует максимизации производственной эффективности и повышению конкурентоспособности продукции на рынке. Для расчета статических режимов процесса целесообразно использование ресурсов математического моделирования и разработки инструментальной системы. При создании статической модели расчета электросталеплавильный процесс рассматривали как сложную термодинамическую систему, в которую поступают конденсированные и газообразные входные среды, а конечными продуктами являются металл, шлак и газ. Расчет статических режимов электросталеплавильного процесса, осуществляемый на основе материального и теплового балансов, базируется на законах сохранения массы и энергии относительно составляющих гетерогенной системы. Решение оптимизационной задачи на основе формальных методов предусматривает выбор различных критериев и задание системы ограничений (требования к составу металла, диапазоны изменения расходов компонентов шихтовых материалов и параметров состояния системы, соблюдение закона сохранения массы на уровне потоков, веществ и элементов, соблюдение закона сохранения энергии). Особенностью разработанного метода математического моделирования и оптимизации электросталеплавильного процесса является системное решение комплекса взаимосвязанных оптимизационных задач по определению оптимальных условий протекания процессов в металлургической системе и оптимальных режимов реализации технологии электроплавки.

Ключевые слова

Для цитирования:

Рыбенко И.А., Протопопов Е.В., Запольская Е.М. Общие принципы моделирования и оптимизации электросталеплавильного процесса. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):636-645. https://doi.org/10.17073/0368-0797-2025-6-636-645

For citation:

Rybenko I.A., Protopopov E.V., Zapol’skaya E.M. General principles of modeling and optimization of electric steelmaking process. Izvestiya. Ferrous Metallurgy. 2025;68(6):636-645. https://doi.org/10.17073/0368-0797-2025-6-636-645

Введение

В настоящее время Федеральные программы технического развития металлургии предусматривают дальнейшее увеличение объемов и совершенствование процессов выплавки стали за счет внедрения различных прогрессивных ресурсо- и энергосберегающих технологий. Одной из главных задач современного сталеплавильного производства остается получение расплавленного металлического полупродукта с заданными химическим составом и температурой при минимальных затратах материальных и энергетических ресурсов [1 ‒ 5]. Основные и наиболее универсальные управляющие воздействия, которые влияют на ход и технико-экономические показатели процесса, как правило, неразрывно связаны с оптимизацией параметров технологии [6 ‒ 8]. При этом возникает необходимость реализации задач по обеспечению режимов оптимального функционирования дуговых сталеплавильных печей и решения задач прогнозирования основных показателей электроплавки [5 – 8].

Для решения поставленных задач целесообразны использование ресурсов математического моделирования и разработка инструментальной системы для расчета статических режимов процесса, то есть расчета и анализа процесса на уровне входных-выходных потоков [9 – 12].

Методики расчета статических режимов позволяют решать следующие задачи: расчеты материального и теплового балансов процесса1 [13 – 15]; оценка предельных энергетических возможностей; определение термодинамических границ существования и условий взаимодействия компонентов в металлургическом агрегате; выбор наиболее эффективных компонентов входного потока с целью получения металла с заданными свойствами для достижении оптимальных технико-экономических показателей [13 – 16].

Методы исследования

При создании статической модели расчета электросталеплавильный процесс рассматривали как сложную термодинамическую систему, в которую поступают конденсированные и газообразные входные среды, а конечными продуктами являются металл, шлак и газ [17 – 20]. В составе конденсированных входных потоков, в зависимости от варианта технологии, присутствуют: металлошихта (жидкий или чушковый чугун, металлический лом); твердые окислители (агломерат, железная руда, окатыши); шлакообразующие материалы (известь, известняк, плавиковый шпат); науглероживатели (металлургический кокс, коксовый орешек, пыль установок сухого тушения кокса (УСТК), электродный бой и т. д.); ферросплавы. Газообразными входными потоками являются кислород и природный газ [21 – 23].

Тогда определяющими параметрами входных потоков будут: K – общее количество; K f, K г и \(G_k^f\), \(G_k^{\rm{г}}\) – количество и масса конденсированных, газообразных потоков (индексы f и г соответствуют конденсированным и газообразным потокам); \(N_k^f\), \(N_k^{\rm{г}}\) – количество веществ в k-ом потоке; \(t_k^f\), \(t_k^{\rm{г}}\) и \(\rho _k^f\), \(\rho _k^{\rm{г}}\) – температура и плотность потоков, °С и кг/м3; |Rm|k , {Rm}k – содержание вещества Rm в k-ом потоке, %.

Выходные потоки характеризуют параметры: Gм , Gшл , Gг – масса металла, шлака, газа; tм , tшл , tг – температура металла, шлака, газа, °С; Nм , Nшл , Nг – количество веществ в соответствующих фазах; [Rn ], (Rn ), {Rn } – содержание вещества Rn в металлической, шлаковой и газовой фазах.

При рассмотрении параметров системы приняли, что вещества Rm и Rn являются элементами множества \(\Re \) и могут присутствовать в разных фазах в виде различных соединений Eix Ejy , состоящих из элементов Ei и Ej множества x. С входными потоками в реактор могут поступать следующие соединения: конденсированная фаза ‒ Fe, C, Mn, Si, S, P, Al, Ni, Mo, W, V, Ti, Cr, B, Cu, FeO, Fe2O3 , Al2O3 , CaO, SiO2 , MgO, MnO, P2O5 , CaS, CaF2 , NiO, V2O5 , Cr2O3 , TiO2 , MoO2 , WO2 , CuO, B2O3 ; газовая фаза – H2O, CO2 , O2 , CH4 , CO, N2 , H2 . Элементами, образующими эти вещества, являются: Fe, C, O, Mn, Si, S, P, Al, Ca, Mg, H, F, Ni, Ti, V, Cr, N, B, Cu, Mo, W.

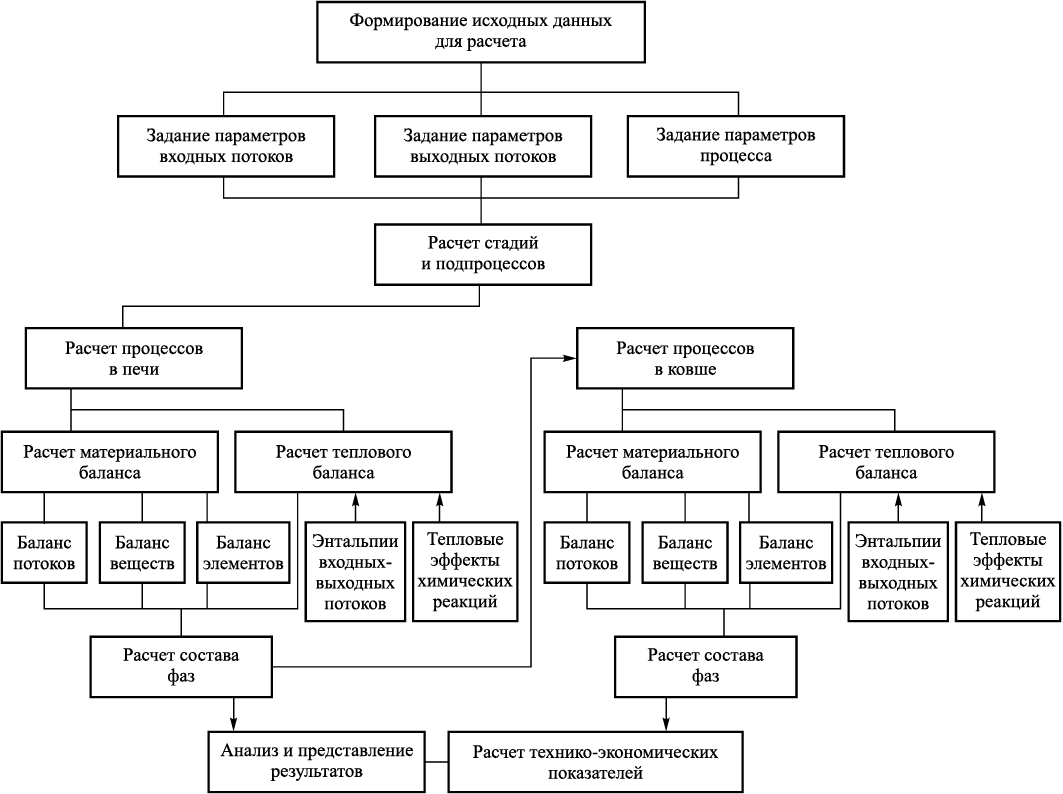

Расчет статических режимов электросталеплавильного процесса заключается в определении расходов шихтовых материалов, необходимых для достижения заданных параметров и температуры металла, и базируется на балансовых моделях и уравнениях термодинамики. Схема расчета представлена на рис. 1.

Рис. 1. Схема расчета электросталеплавильного процесса |

Задание исходных данных предусматривает ввод следующей информации: задание параметров входных потоков; задание параметров процесса; задание коэффициентов распределения элементов по фазам.

В качестве параметров процесса приняты: tм , tшл , tг – температура фаз, °С, Qпот ‒ тепловые потери в окружающую среду, Qкор – потери металла с корольками; ηCO – степень окисления углерода до СО; ηFeO – степень окисления железа до FeO; α – степень усвоения кислорода.

Коэффициенты распределения элементов по фазам заданы с учетом экспериментальных данных в заданных диапазонах изменения параметров входных-выходных потоков.

В качестве технико-экономических показателей приняты: Э – энергоемкость процесса, кВт·ч/т; С – себестоимость продукции, руб./т; П – производительность агрегата, т/ч; gk – удельные расходы материалов, кг/т.

После задания необходимых для расчета параметров формируется таблица исходных данных по входным потокам. В качестве исходной информации используются: температура, плотность и расход k-го входного потока. Ввод исходных данных предусматривает задание химического состава шихтовых материалов. Для всех вариантов расчетов приведен базовый состав конденсированных и газообразных входных потоков, а также летучих компонентов шихты, который при желании может быть изменен пользователем.

Результаты и их обсуждение

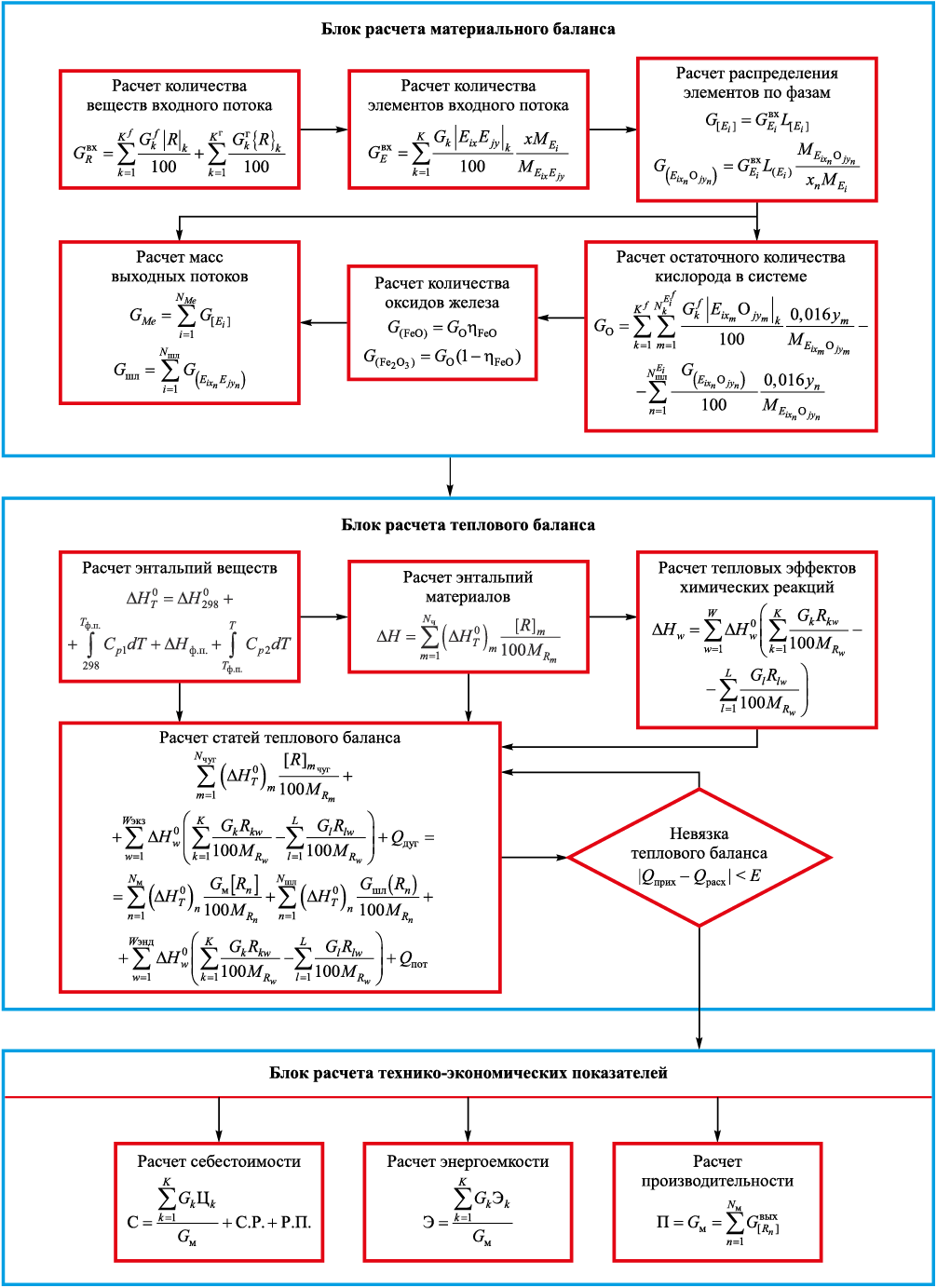

Расчет статических режимов электросталеплавильного процесса осуществляется на основе материального и теплового балансов, базирующихся на законах сохранения массы и энергии относительно составляющих гетерогенной системы. Алгоритм расчета материального и теплового балансов представлен на рис. 2.

Рис. 2. Алгоритм расчета материального и теплового балансов |

Материальный баланс для всей системы на уровне входных-выходных потоков имеет вид:

\[\sum\limits_{k = 1}^K {{G_k}} = \sum\limits_{l = 1}^L {{G_l}} .\]

С учетом фаз уравнение материального баланса можно представить следующим образом:

\[\sum\limits_{k = 1}^{{K^f}} {G_k^f} + \sum\limits_{k = 1}^{{K^{\rm{г}}}} {G_k^{\rm{г}}} = {G_{\rm{м}}} + {G_{{\rm{шл}}}} + {G_{\rm{г}}}.\]

Общая масса веществ, поступающих в печь с входными потоками, соcтавляет:

\[\sum\limits_{k = 1}^K {{G_k}} = \sum\limits_{k = 1}^{{K^f}} {\sum\limits_{m = 1}^{N_k^f} {\frac{{G_k^f{{\left| {{R_m}} \right|}_k}}}{{100}} + } } \sum\limits_{k = 1}^{{K^{\rm{г}}}} {\sum\limits_{m = 1}^{N_k^{\rm{г}}} {\frac{{G_k^{\rm{г}}{{\{ {R_m}\} }_k}}}{{100}}} } .\]

Масса веществ выходных потоков определяется массой веществ в металлической, шлаковой и газовой фазах:

\[\sum\limits_{l = 1}^L {{G_l}} = \sum\limits_{n = 1}^{{N_{\rm{м}}}} {\frac{{{G_{\rm{м}}}\left[ {{R_n}} \right]}}{{100}} + } \sum\limits_{n = 1}^{{N_{{\rm{шл}}}}} {\frac{{{G_{{\rm{шл}}}}\left( {{R_n}} \right)}}{{100}} + } \sum\limits_{n = 1}^{{N_{\rm{г}}}} {\frac{{{G_{\rm{г}}}\left\{ {{R_n}} \right\}}}{{100}}} .\]

Таким образом, уравнение материального баланса на уровне потоков веществ имеет следующий вид:

\[\begin{array}{c}\sum\limits_{k = 1}^{{K^f}} {\sum\limits_{m = 1}^{N_k^f} {\frac{{G_k^f{{\left| {{R_m}} \right|}_k}}}{{100}} + } } \sum\limits_{k = 1}^{{K^{\rm{г}}}} {\sum\limits_{m = 1}^{N_k^{\rm{г}}} {\frac{{G_k^{\rm{г}}{{\{ {R_m}\} }_k}}}{{100}}} } = \\ = \sum\limits_{n = 1}^{{N_{\rm{м}}}} {\frac{{{G_{\rm{м}}}\left[ {{R_n}} \right]}}{{100}} + } \sum\limits_{n = 1}^{{N_{{\rm{шл}}}}} {\frac{{{G_{{\rm{шл}}}}\left( {{R_n}} \right)}}{{100}} + } \sum\limits_{n = 1}^{{N_{\rm{г}}}} {\frac{{{G_{\rm{г}}}\left\{ {{R_n}} \right\}}}{{100}}} .\end{array}\]

Для того, чтобы определить состав фаз выходных потоков, составляются уравнения баланса по каждому элементу Еi , который может присутствовать в разных фазах в виде различных соединений:

\[\begin{array}{c}\sum\limits_{k = 1}^{{K^f}} {\sum\limits_{m = 1}^{N_k^{E_i^f}} {\frac{{G_k^f{{\left| {{E_{i{x_m}}}{E_{j{y_m}}}} \right|}_k}}}{{100}}} \frac{{{x_m}{M_{{E_i}}}}}{{{M_{{E_{i{x_m}}}{E_{j{y_m}}}}}}}} + \\ + \sum\limits_{k = 1}^{{K^{\rm{г}}}} {\sum\limits_{m = 1}^{N_k^{E_i^{\rm{г}}}} {\frac{{G_k^{\rm{}}{{\left\{ {{E_{i{x_m}}}{E_{j{y_m}}}} \right\}}_k}}}{{100}}} \frac{{{x_m}{M_{{E_i}}}}}{{{M_{{E_{i{x_m}}}{E_{j{y_m}}}}}}}} = \\ = \frac{{{G_{\rm{м}}}[{E_i}]}}{{100}} + \sum\limits_{n = 1}^{N_{{\rm{шл}}}^{{_i}}} {\frac{{{G_{{\rm{шл}}}}\left( {{E_{i{x_n}}}{E_{j{y_n}}}} \right)}}{{100}}} \frac{{{x_n}{M_{{E_i}}}}}{{{M_{{E_{i{x_n}}}{E_{j{y_n}}}}}}} + \\ + \sum\limits_{n = 1}^{N_{\rm{г}}^{{E_i}}} {\frac{{{G_{\rm{г}}}\left\{ {{E_{i{x_n}}}{E_{j{y_n}}}} \right\}}}{{100}}} \frac{{{x_n}{M_{{E_i}}}}}{{{M_{{E_{i{x_n}}}{E_{j{y_n}}}}}}},\end{array}\]

где \(\left| {{E_{i{x_m}}}{E_{j{y_m}}}_k} \right|\), \(\left\{ {{E_{i{x_m}}}{E_{j{y_m}}}} \right\}\) ‒ концентрация m-го вещества, содержащего элемент Еi в k-ом конденсированном или газообразном входном потоке соответственно, %; [Ei ] ‒ концентрация вещества, состоящего из элемента Еi , в металле, %; \(\left( {{E_{i{x_n}}}{E_{j{y_n}}}} \right)\), \(\left\{ {{E_{i{x_n}}}{E_{j{y_n}}}} \right\}\) – концентрация n-го вещества, содержащего элемент Еi в шлаковой и газовой фазах выходного потока соответственно, %; \(N_k^{E_i^f}\), \(N_{{\rm{шл}}}^{{E_i}}\), \(N_{\rm{г}}^{{E_i}}\) – количество веществ, содержащих элемент Еi , в k-ом входном потоке, шлаке и газе; хm , ym – стехиометрические коэффициенты m-го соединения элемента Еi ; \({M_{{E_i}}}\), \({M_{{E_{i{x_m}}}{E_{j{y_m}}}}}\) – молярные массы Еi элемента и его соединений, кг/моль.

Общая масса конденсированного вещества R, поступающего в систему с входными потоками, составляет:

\[G_{\left| R \right|}^{{\rm{вх}}} = \sum\limits_{k = 1}^{{K^f}} {\sum\limits_{m = 1}^{N_k^f} {\frac{{G_k^f\left| {{R_m}_k} \right|}}{{100}}} } .\]

Масса газообразного вещества R, поступающего в систему с входными потоками, также определяется с учетом его содержания в газообразных входных потоках:

\[G_{\{ R\} }^{{\rm{вх}}} = \sum\limits_{k = 1}^{{K^{\rm{г}}}} {\sum\limits_{m = 1}^{N_k^{\rm{г}}} {\frac{{G_k^{\rm{г}}{{\{ {R_m}\} }_k}}}{{100}}} } .\]

Состав фаз выходного потока определяется следующим образом. В соответствии с коэффициентами распределения элементов между фазами количество элемента Еi в металле определяется по формуле:

\[{G_{\left[ {{E_i}} \right]}} = G_{^{{_{ii}}}}^{{\rm{вх}}}{L_{[{E_i}]}},\]

здесь \({L_{[{E_i}]}}\) – коэффициент распределения элемента Ei в металле.

Количество оксида элемента Еi в шлаке соответственно составляет

\[{G_{\left( {{E_{i{x_n}}}{{\rm{O}}_{j{y_n}}}} \right)}} = G_{{E_i}}^{{\rm{вх}}}{L_{\left( {{E_i}} \right)}}\frac{{{M_{{E_{i{x_n}}}{{\rm{O}}_{j{y_n}}}}}}}{{{x_n}{M_{{E_i}}}}}.\]

Определяем количество кислорода, которое остается в системе после окисления всех компонентов и затрачивается на окисление железа:

\[\begin{array}{c}{G_{\rm{O}}} = \sum\limits_{k = 1}^{{K^f}} {\sum\limits_{m = 1}^{N_k^{E_i^f}} {\frac{{G_k^f{{\left| {{E_{i{x_m}}}{{\rm{O}}_{{y_m}}}} \right|}_k}}}{{100}}} \frac{{0,016{y_m}}}{{{M_{{E_{i{x_m}}}{{\rm{O}}_{j{y_m}}}}}}}} - \\ - \sum\limits_{n = 1}^{N_{{\rm{шл}}}^{{_i}}} {\frac{{{G_{({E_{i{x_n}}}{{\rm{O}}_{j{y_n}}})}}}}{{100}}} \frac{{0,016{y_n}}}{{{M_{{E_{i{x_n}}}{{\rm{O}}_{j{y_n}}}}}}}.\end{array}\]

Определяем количество оксидов железа в шлаке:

\[\begin{array}{c}{G_{({\rm{FeO}})}} = G{}_{\rm{O}}{\eta _{{\rm{FeO}}}};\\{G_{({\rm{F}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}})}} = G{}_{\rm{O}}(1 - {\eta _{{\rm{FeO}}}}).\end{array}\]

Тогда количество железа в металле определим следующим образом:

\[{G_{[{\rm{Fe}}]}} = G_{{\rm{Fe}}}^{{\rm{вх}}} - {G_{({\rm{FeO}})}}\frac{{0,056}}{{0,072}} - G_{{\rm{F}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}}^{{\rm{вх}}}\frac{{0,112}}{{0,160}}.\]

Соответственно массы металла и шлака будут составлять:

\[\begin{array}{c}{G_{Me}} = \sum\limits_{i = 1}^{{N_{Me}}} {{G_{[{E_i}]}}} ;\\{G_{{\rm{шл}}}} = \sum\limits_{i = 1}^{{N_{{\rm{шл}}}}} {{G_{({E_i}_{_{xn}}{E_{{i_{yn}}}})}}} .\end{array}\]

Аналогично проводится расчет состава и массы фаз в ковше, только в данном случае входными потоками являются металл, полученный в печи, и шлак, частично попадающий в ковш при сливе.

Для расчета состава компонентов газовой фазы предложен следующий механизм образования отходящих газов в электропечи. В технологии с применением природного газа сделано допущение его полного сгорания, что приводит к химическому составу газов в выходном потоке при классическом разложении.

При полном сгорании природного газа образуются СО2 и Н2О:

\[\begin{array}{l}G_{\{ {\rm{C}}{{\rm{O}}_2}\} }^{{\rm{}}} = G_{\{ {\rm{C}}{{\rm{H}}_4}\} }^{{\rm{}}}\left( {1 - {\eta _{{\rm{}}}}} \right)\frac{{0,044}}{{0,016}};\\G_{\{ {{\rm{H}}_2}{\rm{O}}\} }^{{\rm{}}} = G_{\{ {\rm{C}}{{\rm{H}}_4}\} }^{{\rm{}}}\left( {1 - {\eta _{{\rm{}}}}} \right)\frac{{0,018}}{{0,016}}.\end{array}\]

Количество СО, образующегося при горении углерода шихты, можно определить следующим образом:

\[\begin{array}{l}G_{\{ {\rm{C}}{{\rm{O}}_2}\} }^{{\rm{гор}}} = G_{\{ {\rm{C}}{{\rm{H}}_4}\} }^{{\rm{вх}}}\left( {1 - {\eta _{{\rm{конв}}}}} \right)\frac{{0,044}}{{0,016}};\\G_{\{ {{\rm{H}}_2}{\rm{O}}\} }^{{\rm{гор}}} = G_{\{ {\rm{C}}{{\rm{H}}_4}\} }^{{\rm{вх}}}\left( {1 - {\eta _{{\rm{конв}}}}} \right)\frac{{0,018}}{{0,016}}.\end{array}\]

С учетом горения природного газа количество СО2 в отходящих газах будет составлять:

\[{G_{\{ {\rm{C}}{{\rm{O}}_{\rm{2}}}\} }} = (1 - {{\rm{\eta }}_{{\rm{CO}}}})\left( {\sum\limits_{k = 1}^{{K^f}} {\frac{{G_k^f{{\left| \right|}_k}}}{{100}} - \frac{{{G_{\rm{м}}}\left[ C \right]}}{{100}}} } \right)\frac{{0,044}}{{0,012}} + G_{{\rm{\{ C}}{{\rm{O}}_{\rm{2}}}{\rm{\} }}}^{{\rm{гор}}}.\]

Общее количество водорода в отходящих газах составляет:

\[{G_{\{ {{\rm{H}}_{\rm{2}}}\} }} = G_{{\rm{\{ }}{{\rm{H}}_{\rm{2}}}{\rm{\} }}}^{{\rm{вх}}}.\]

Количество водяных паров определяется как

\[{G_{\{ {{\rm{H}}_{\rm{2}}}{\rm{O}}\} }} = G_{{\rm{\{ }}{{\rm{H}}_{\rm{2}}}{\rm{O\} }}}^{{\rm{вх}}} + G_{{\rm{\{ }}{{\rm{H}}_{\rm{2}}}{\rm{O\} }}}^{{\rm{гор}}}.\]

Количество азота в отходящих газах равно количеству азота, поступающего с входными потоками в единицу времени:

\[{G_{\{ {{\rm{N}}_{\rm{2}}}\} }} = G_{{\rm{\{ }}{{\rm{N}}_{\rm{2}}}{\rm{\} }}}^{{\rm{вх}}}.\]

Количество SO2 в отходящих газах определяется в соответствии с коэффициентом перехода серы в газовую фазу:

\[{G_{\{ {\rm{S}}{{\rm{O}}_{\rm{2}}}\} }} = G_{\rm{S}}^{{\rm{вх}}}{{\rm{\alpha }}_{{\rm{\{ S\} }}}}\frac{{0,064}}{{0,032}}.\]

Общая масса газа составляет:

\[{G_{\rm{г}}} = G_{{\rm{\{ CO\} }}}^{{\rm{вых}}} + G_{{\rm{\{ C}}{{\rm{O}}_{\rm{2}}}{\rm{\} }}}^{{\rm{вых}}} + G_{{\rm{\{ }}{{\rm{H}}_{\rm{2}}}{\rm{\} }}}^{{\rm{вых}}} + G_{{\rm{\{ }}{{\rm{H}}_{\rm{2}}}{\rm{\} }}}^{{\rm{вых}}} + G_{{\rm{\{ S}}{{\rm{O}}_{\rm{2}}}{\rm{\} }}}^{{\rm{вых}}} + G_{{\rm{\{ }}{{\rm{N}}_{\rm{2}}}{\rm{\} }}}^{{\rm{вых}}}.\]

При выводе уравнений теплового баланса принято, что основными определяющими процессами для теплового состояния являются: физическое тепло шихтовых материалов; теплообмен с окружающей средой; тепло от горения электрической дуги; химические реакции с соответствующими тепловыми эффектами. Уравнения теплового баланса строили на основе закона сохранения энергии Qприх = Qрасх .

С учетом теплосодержания входных-выходных потоков, общего тепла химических реакций, протекающих в системе, тепла дуги, а также теплообмена с окружающей средой уравнение теплового баланса имеет следующий вид:

\[\sum\limits_{k = 1}^{{K^f}} {G_k^f\Delta H_k^f} + \sum\limits_{k = 1}^{{K^{\rm{г}}}} {G_k^{\rm{}}} \Delta H_k^{\rm{г}} + {Q_{{\rm{дуг}}}} = \sum\limits_{l = 1}^L {{G_l}\Delta {H_l}} + \Delta {H_{{\rm{х}}{\rm{.}}{\rm{р.}}}} + {Q_{{\rm{пот}}}},\]

где \(\Delta H_k^f\), \(\Delta H_k^{\rm{г}}\), ΔHl ‒ энтальпии единицы массы k-го конденсированного либо газообразного входного и l-го выходного потоков относительно нормальных условий и температуры 298 К; Qдуг ‒ приход тепла в систему от горения дуги; Qпот ‒ тепловые потери в окружающую среду; ΔНх.р. ‒ суммарный тепловой эффект химических реакций.

Энтальпию, отличную от нуля, имеет только жидкий чугун, тогда энтальпия единицы массы жидкого чугуна относительно T = 298 К будет равна:

\[\Delta {H_{{\rm{чуг}}}} = \sum\limits_{m = 1}^{{N_{{\rm{чуг}}}}} {{{\left( {\Delta H_T^0} \right)}_m}\frac{{{{[R]}_m}_{_{{\rm{чуг}}}}}}{{100{M_{{R_m}}}}}} ,\]

где \({\left( {\Delta H_T^0} \right)_m}\) ‒ изменение энтальпии m-го вещества жидкого чугуна при нагреве от 298 К до Tk , кДж/моль; \({[R]_m}_{_{{\rm{чуг}}}}\) ‒ концентрация вещества Rm , %; \({M_{{R_m}}}\) ‒ молярная масса вещества Rm , кг/моль.

Энтальпии единицы массы металла, шлака и газа соответственно равны:

\[\begin{array}{c}\Delta {H_{\rm{м}}} = \sum\limits_{n = 1}^{{N_{\rm{м}}}} {{{\left( {\Delta H_T^0} \right)}_n}\frac{{[{R_n}]}}{{100{M_{{R_n}}}}}} ;\\\Delta {H_{{\rm{шл}}}} = \sum\limits_{n{\rm{ }} = {\rm{ }}1}^{{N_{{\rm{шл}}}}} {{{\left( {\Delta H_T^0} \right)}_n}\frac{{({R_n})}}{{100{M_{{R_n}}}}}} ;\\\Delta {H_{\rm{г}}} = \sum\limits_{n{\rm{ }} = {\rm{ }}1}^{{N_{\rm{г}}}} {{{\left( {\Delta H_T^0} \right)}_n}\frac{{\{ {R_n}\} }}{{100{M_{{R_n}}}}}} .\end{array}\]

Тепловой эффект химических реакций определяется суммой тепловых эффектов независимых реакций перехода системы из начального состояния в конечное:

\[\Delta {H_{{\rm{х}}{\rm{.}}{\rm{р.}}}} = \sum\limits_{w = 1}^W {\Delta {H_w}} ,\]

где W – число независимых реакций; \(\Delta {H_w} = \Delta H_w^0\Delta {n_{{R_w}}}\) – тепловой эффект w-ой химической реакции, кДж/моль; \(\Delta H_w^0\) ‒ стандартный тепловой эффект w-ой химической реакции; \(\Delta {n_{{R_w}}}\) ‒ количество молей вещества R, прореагировавшего в w-ой реакции.

Число молей участвовавшего в реакции вещества Rw определяется разностью его содержания во входных и выходных потоках:

\[\Delta {n_{{R_w}}} = \sum\limits_{k = 1}^K {\frac{{{G_k}{R_{kw}}}}{{100{M_{{R_w}}}}} - } \sum\limits_{l = 1}^L {\frac{{{G_l}{R_{lw}}}}{{100{M_{{R_w}}}}}} .\]

Тепло от горения дуги определяем с учетом расхода электроэнергии:

Qдуг = 3600E,

где Е – расход электроэнергии, кВт·ч.

С учетом вышеизложенного уравнение теплового баланса имеет следующий вид:

\[\begin{array}{c}\sum\limits_{m = 1}^{{N_{\rm{чуг}}}_{{\rm{чуг}}}} {{{\left( {\Delta H_T^0} \right)}_m}\frac{{{{[R]}_m}_{_{{\rm{}}}}}}{{100{M_{{R_m}}}}}} + \\ + \sum\limits_{w = 1}^{W{\rm{экз}}} {\Delta H_w^0} \left( {\sum\limits_{k = 1}^K {\frac{{{G_k}{R_{kw}}}}{{100{M_{{R_w}}}}} - } \sum\limits_{l = 1}^L {\frac{{{G_l}{R_{lw}}}}{{100{M_{{R_w}}}}}} } \right) + {Q_{{\rm{дуг}}}} = \\ = \sum\limits_{n = 1}^{{N_{\rm{м}}}} {{{\left( {\Delta H_T^0} \right)}_n}\frac{{{G_{\rm{м}}}\left[ {{R_n}} \right]}}{{100{M_{{R_n}}}}} + } \sum\limits_{n = 1}^{{N_{{\rm{шл}}}}} {{{\left( {\Delta H_T^0} \right)}_n}\frac{{{G_{{\rm{шл}}}}\left( {{R_n}} \right)}}{{100{M_{{R_n}}}}} + } \\ + \sum\limits_{w = 1}^{W{\rm{энд}}} {\Delta H_w^0\left( {\sum\limits_{k = 1}^K {\frac{{{G_k}{R_{kw}}}}{{100{M_{{R_w}}}}} - } \sum\limits_{l = 1}^L {\frac{{{G_l}{R_{lw}}}}{{100{M_{{R_w}}}}}} } \right)} + {Q_{{\rm{пот}}}}.\end{array}\]

Основными статьями приходной части теплового баланса являются тепло жидкого чугуна, тепло экзотермических реакций окисления компонентов шихты газообразным кислородом, тепло реакций шлакообразования и тепло горения дуги. К расходной части теплового баланса относятся затраты тепла на нагрев металла, шлака и газа, на разложение карбонатов и оксидов железа, на испарение влаги и тепловые потери в окружающую среду.

Энтальпии входных и выходных потоков рассчитывали с использованием следующих справочных данных: коэффициентов аппроксимационного уравнения для теплоемкости вещества (c0 , c–1 , c1 , c2 , c3 ), изменения энтальпии образования и энтропии при стандартной температуре (\({\Delta _f}H_{298}^0\), \(S_{298}^0\)), данных по фазовым переходам (Тф.п. , \(\Delta H_{{\rm{ф}}{\rm{.}}{\rm{п.}}}^0\)) для индивидуальных веществ.

Решение оптимизационной задачи на основе формальных методов предусматривает выбор различных критериев и задание системы ограничений (требования к составу металла, диапазоны изменения расходов компонентов шихтовых материалов и параметров состояния системы, соблюдение закона сохранения массы на уровне потоков, веществ и элементов; соблюдение закона сохранения энергии).

В качестве критериев могут быть выбраны следующие показатели:

– суммарный расход шихтовых материалов на единицу продукции, кг/т,

\[{\rm{Р}} = \sum\limits_{k = 1}^K {{g_k} = } {\rm{ }}\frac{{\sum\limits_{k = 1}^K {{G_k}} }}{{{G_{\rm{м}}}}} \cdot 1000 \to {\rm{min}};\]

– себестоимость продукции, руб/т,

\[{\rm{C}} = \frac{{\sum\limits_{k = 1}^K {{G_k}{{\rm{Ц}}_k}} }}{{{G_{\rm{м}}}}} + {\rm{O}}{\rm{.P}}{\rm{.}} + {\rm{P}}{\rm{.П}}{\rm{.}} \to {\rm{min}};\]

– энергозатраты на единицу продукции, ГДж/т,

\[{\rm{Э}} = \frac{{\sum\limits_{k = 1}^K {{G_k}{{\rm{Э}}_k}} }}{{{G_{\rm{м}}}}} \to {\rm{min}};\]

– производительность агрегата

\[{\rm{П}} = {G_{\rm{м}}} = \sum\limits_{n = 1}^{{N_{\rm{м}}}} {G_{[{R_n}]}^{{\rm{вых}}}} \to {\rm{max}}{\rm{,}}\]

где Цk – цена k-го материала входных потоков, руб/т; О.Р. – общезаводские затраты, руб./т; Р.П. ‒ расходы по переделу, руб./т; Эk – удельная энергоемкость k-го материала, ГДж/т.

Постановка задачи оптимизации заключается в нахождении экстремума одного из критериев при выполнении следующих ограничений:

– на диапазоны изменения расходов шихтовых материалов:

Gk min < Gk < Gk max ;

– на параметры металла и шлака:

[Rn ]min < [Rn ] < [Rn ]max (n = 1 ÷ Nм );

(Rn )min < (Rn ) < (Rn )max (n = 1 ÷ Nшл );

Tl min < Tl < Tl max (l = 1 ÷ L);

‒ при соблюдении закона сохранения массы на уровне потоков, веществ и элементов:

\[\begin{array}{c}\sum\limits_{k = 1}^{{K^f}} {G_k^f} + \sum\limits_{k = 1}^{{K^{\rm{г}}}} {G_k^{\rm{г}}} = {G_{\rm{м}}} + {G_{{\rm{шл}}}} + {G_{\rm{г}}};\\\sum\limits_{k = 1}^{{K^f}} {\sum\limits_{m = 1}^{N_k^f} {\frac{{G_k^f{{\left| {{R_m}} \right|}_k}}}{{100}} + } } \sum\limits_{k = 1}^{{K^{\rm{г}}}} {\sum\limits_{m = 1}^{N_k^{\rm{г}}} {\frac{{G_k^{\rm{г}}{{\{ {R_m}\} }_k}}}{{100}}} } = \\ = \sum\limits_{n = 1}^{{N_{\rm{м}}}} {\frac{{{G_{\rm{м}}}\left[ {{R_n}} \right]}}{{100}} + } \sum\limits_{n = 1}^{{N_{{\rm{шл}}}}} {\frac{{{G_{{\rm{шл}}}}\left( {{R_n}} \right)}}{{100}} + } \sum\limits_{n = 1}^{{N_{\rm{г}}}} {\frac{{{G_{\rm{г}}}\left\{ {{R_n}} \right\}}}{{100}}} ;\\\sum\limits_{k = 1}^{{K^f}} {\sum\limits_{m = 1}^{N_k^{E_i^f}} {\frac{{G_k^f{{\left| {{E_{i{x_m}}}{E_{j{y_m}}}} \right|}_k}}}{{100}}} \frac{{{x_m}{M_{{E_i}}}}}{{{M_{{E_{i{x_m}}}{E_{j{y_m}}}}}}}} + \\ + \sum\limits_{k = 1}^{{K^{\rm{г}}}} {\sum\limits_{m = 1}^{N_k^{E_i^{\rm{г}}}} {\frac{{G_k^{\rm{г}}{{\left\{ {{E_{i{x_m}}}{E_{j{y_m}}}} \right\}}_k}}}{{100}}} \frac{{{x_m}{M_{{E_i}}}}}{{{M_{{E_{i{x_m}}}{E_{j{y_m}}}}}}}} = \\ = \frac{{{G_{\rm{м}}}[{E_i}]}}{{100}} + \sum\limits_{n = 1}^{N_{{\rm{шл}}}^{{_i}}} {\frac{{{G_{{\rm{шл}}}}\left( {{E_{i{x_n}}}{E_{j{y_n}}}} \right)}}{{100}}} \frac{{{x_n}{M_{{E_i}}}}}{{{M_{{E_{i{x_n}}}{E_{j{y_n}}}}}}} + \\ + \sum\limits_{n = 1}^{N_{\rm{г}}^{{E_i}}} {\frac{{{G_{\rm{г}}}\left\{ {{E_{i{x_n}}}{E_{j{y_n}}}} \right\}}}{{100}}} \frac{{{x_n}{M_{{E_i}}}}}{{{M_{{E_{i{x_n}}}{E_{j{y_n}}}}}}};\end{array}\]

‒ закона сохранения энергии:

\[\begin{array}{c}\sum\limits_{m = 1}^{{N_{{\rm{чуг}}}}} {{{\left( {\Delta H_T^0} \right)}_m}\frac{{{{[R]}_m}_{_{{\rm{чуг}}}}}}{{100{M_{{R_m}}}}}} + \\ + \sum\limits_{w = 1}^{W{\rm{экз}}} {\Delta H_w^0} \left( {\sum\limits_{k = 1}^K {\frac{{{G_k}{R_{kw}}}}{{100{M_{{R_w}}}}} - } \sum\limits_{l = 1}^L {\frac{{{G_l}{R_{lw}}}}{{100{M_{{R_w}}}}}} } \right) + {Q_{{\rm{дуг}}}} = \\ = \sum\limits_{n = 1}^{{N_{\rm{м}}}} {{{\left( {\Delta H_T^0} \right)}_n}\frac{{{G_{\rm{м}}}\left[ {{R_n}} \right]}}{{100{M_{{R_n}}}}} + } \sum\limits_{n = 1}^{{N_{{\rm{шл}}}}} {{{\left( {\Delta H_T^0} \right)}_n}\frac{{{G_{{\rm{шл}}}}\left( {{R_n}} \right)}}{{100{M_{{R_n}}}}} + } \\ + \sum\limits_{w = 1}^{W{\rm{энд}}} {\Delta H_w^0} \left( {\sum\limits_{k = 1}^K {\frac{{{G_k}{R_{kw}}}}{{100{M_{{R_w}}}}} - } \sum\limits_{l = 1}^L {\frac{{{G_l}{R_{lw}}}}{{100{M_{{R_w}}}}}} } \right) + {Q_{{\rm{пот}}}};\end{array}\]

‒ выполнение одного из целевых условий:

Pmin < P < Pmax ;

Cmin < C < Cmax ;

Эmin < Э < Эmax ;

Пmin < П < Пmax .

Таким образом, разработан метод математического моделирования процесса электроплавки и его оптимизации, который включает системное решение взаимосвязанных оптимизационных задач.

Выводы

Выполнен анализ и разработан метод математического моделирования и оптимизации электросталеплавильного процесса, особенностью которого является системное решение комплекса взаимосвязанных оптимизационных задач по определению приемлемых условий протекания процессов в металлургической системе с использованием методов моделирования и оптимизации. Предложены технологические режимы реализации технологии электроплавки.

Список литературы

1. Григорович К.В. Металлургия XXI века: современное состояние и направления развития. В кн.: Труды XIV международного конгресса сталеплавильщиков, Москва – Электросталь, 17–21 октября 2016 г. Москва: ООО «РПК ПринтАП»; 2016:56‒65.

2. Григорович К.В. Современное состояние черной металлургии и направления ее развития в цифровой экономике. В кн.: Труды XV международного конгресса сталеплавильщиков, Москва – Тула, 15–19 октября 2018 г. Москва: ООО «РПК ПринтАП»; 2018:42‒59.

3. Рощин В.Е., Рощин А.В. Электрометаллургия и металлургия стали. Челябинск: ИЦ ЮУрГУ; 2013:572.

4. Zenk C.H., Neumeier S., Engl N.M., Fries S.G., Dolotko O., Weiser M., Virtanen S., Goken M. Intermediate Co/Ni-base model superalloys – Thermophysical properties, creep and oxidation. Scripta Materialia. 2015;112:83–86. https://doi.org/10.1016/j.scriptamat.2015.09.018

5. Banik A., Green K.A., Hardy M.C., Mourer D.P., Reay T. Low cost powder metal turbine components. TMS (The Minerals, Metals and Materials Society. 2004;571–576. https://doi.org/10.7449/2004/SUPERALLOYS_2004_571_576

6. Kӧhle S. Melting special steels. In: Proceedings of the 7th European Electric Steelmaking Conf. Venice, Italy; 2002:42–45.

7. Furrer D.U., Groppi G., Bunge G. Forging the future: parts I. Advanced Materials and Processes. 2005;163(5):35–37.

8. Das B., Prakash S., Reddy P.S.R., Misra V.N. An overview of utilization of slag and sludge from steel industries. Resources, Conservation and Recycling. 2007;50(1):40–57. https://doi.org/10.1016/j.resconrec.2006.05.008

9. Bowman B., Krüger K. Arc Furnace Physics. Düsseldorf: Verlag Stahleisen GmbH; 2009:246.

10. Dorndorf M., Wichert W., Schubert M., Kempken J., Krüger K. Holistic control of EAF’s energy and material flows. In: Materials of the 3rd Int. Steel Conf. on Developments in Metallurgical Process Technologies. Düsseldorf, June 11–15, 2007. 2007;127(11):63–71.

11. Mees H., Hohl J., Krüger K. Dynamic condition-based scrap melt control: Results of the application at Thyssenkrupp Nirosta in Bochum. In: Materials of the 10th European Electric Steelmaking Conference. Graz, 25–28 Sep. 2012. 2012;253–259.

12. Бигеев В.А., Малофеев А.Е., Пантелеев А.В., Ивин Ю.А., Валиахметов А.Х. Особенности материального и теплового балансов ДСП-180 ОАО ММК. Электрометаллургия. 2008;(12):16–18.

13. Игнатов И.И. Моделирование и расчет теплообмена в ДСП. Математическое моделирование и расчет дуговых и плазменных сталеплавильных печей. Сборник научных трудов. 1983:3–14.

14. Reichel J., Szekely J. Mathematical models and experimental verification in the decarburization of industrial scale stainless steel melts. Iron and Steelmaker. 1995;22(5):41‒45.

15. Макаров А.Н., Макаров Р.А. Использование математической модели теплообмена для корректирования электрических режимов дуговых сталеплавильных печей. Тез. докладов междунар. науч. конф. «Математические модели нелинейных возбуждений, переноса, динамики, упр. в конденсированных системах и других средах». Тверь, 2-5 июля, 1996. Тверь; 1996:135.

16. Morales R.D., Rodriquez-Hernandez H., Conejo A.N. A mathematical simulator for the EAF steelmaking using direct reduced iron. ISIJ International. 2001;41(5):426‒435. https://doi.org/10.2355/isijinternational.41.426

17. Страшнов М.М., Кац Я.Л. Расчет оптимальных технологических параметров работы ДСП–60/70 для снижения расхода электроэнергии. Металлург. 2005;(12):45–50.

18. Маркс К., Пютц О., Редл З., Хигеман М., Тиман Т. Оптимизация процессов производства стали – применение новых способов моделирования нестационарных состояний процесса. Черные металлы. 2001;(10):42‒46.

19. Bekker J.G., Craig I.K., Pistorius P.C. Modelling and simulation of an electric arc furnace process. ISIJ International. 1999;39(1):23‒32. https://doi.org/10.2355/isijinternational.39.23

20. Rybenko I.A. Instrumented system “Engineering-Metallurgy” for solving a wide class of engineering tasks. IOP Conference Series: Materials Science and Engineering. 2018;411:012066. https://doi.org/10.1088/1757-899X/411/1/012066

21. Рыбенко И.А. Разработка оптимальных технологических режимов процессов получения металлов с использованием методов математического моделирования и инструментальных систем. Черная металлургия. Бюллетень научно-технической и экономической информации. 2018;(2(1418)):57‒62.

22. Рыбенко И.А. Применение методики и инструментальной системы расчета металлургических процессов для разработки ресурсосберегающих технологий. Новокузнецк: Сибирский государственный индустриальный университет; 2016:187.

23. Рыбенко И.А., Протопопов Е.В. Термодинамическое моделирование процессов восстановления железа. Известия вузов. Черная металлургия. 2021;64(11):825‒831. https://doi.org/10.17073/0368-0797-2021-11-825-831

Об авторах

И. А. РыбенкоРоссия

Инна Анатольевна Рыбенко, д.т.н., профессор, заведующий кафедрой прикладных информационных технологий и программирования

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Е. В. Протопопов

Россия

Евгений Валентинович Протопопов, д.т.н., профессор кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Е. М. Запольская

Россия

Екатерина Михайловна Запольская, к.т.н., старший научный сотрудник лаборатории электронной микроскопии и обработки изображений

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Рыбенко И.А., Протопопов Е.В., Запольская Е.М. Общие принципы моделирования и оптимизации электросталеплавильного процесса. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):636-645. https://doi.org/10.17073/0368-0797-2025-6-636-645

For citation:

Rybenko I.A., Protopopov E.V., Zapol’skaya E.M. General principles of modeling and optimization of electric steelmaking process. Izvestiya. Ferrous Metallurgy. 2025;68(6):636-645. https://doi.org/10.17073/0368-0797-2025-6-636-645

JATS XML