Перейти к:

Получение карбидосталей на основе быстрорежущей стали методом индукционной наплавки

https://doi.org/10.17073/0368-0797-2025-6-581-586

Аннотация

Работа посвящена исследованию возможности получения карбидостали на основе порошковой быстрорежущей стали 10Р6М5 с добавками карбидов вольфрама (WC) и титана (TiC) методом индукционной наплавки. Подобранные составы наплавляемой шихты и предложенный состав флюса на основе плавленой буры с добавками борной кислоты и ряда оксидов удовлетворяют технологии. Разработанная технология включает в себя флюс, способ брикетирования шихты с помощью поршневого устройства, минимизирующего перемещение ферромагнитных компонентов шихты под влиянием электромагнитного поля индуктора в процессе наплавки. Получены и исследованы наплавленные слои карбидостали на основе быстрорежущей стали с упрочнением карбидами вольфрама и титана. Исследование полученных слоев проводилось методами оптической и электронной микроскопии (с применением микроанализатора), рентгенофазовым методом контролировался фазовый состав наплавленных слоев, твердость слоев измерялась методом Роквелла. Добавление карбида вольфрама в порошковую быстрорежущую сталь приводит при наплавке к формированию ледебуритной структуры, характерной для высоковольфрамистых быстрорежущих сталей. Повышение количества карбида вольфрама в составе карбидостали приводит только к частичному его расплавлению в жидкой стали, что способствует сохранению в микроструктуре частиц внесенных карбидов. Карбид титана, добавленный в состав карбидостали, существенно меняет морфологию ледебуритных выделений. По данным рентгенофазового анализа в составе карбидосталей наблюдается ряд карбидов типа Me12C, Мe6С, Мe2С и МeС, свойственных карбидосталям, полученным различными методами (плазменной наплавкой, спеканием, пропиткой карбидного каркаса и др.). Показано, что твердость образцов карбидосталей с добавками карбидов вольфрама и титана варьируется от 59 до 63 HRC, в зависимости от состава и технологических режимов наплавки.

Ключевые слова

Для цитирования:

Климов С.А., Носков Ф.М., Токмин А.М., Масанский О.А. Получение карбидосталей на основе быстрорежущей стали методом индукционной наплавки. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):581-586. https://doi.org/10.17073/0368-0797-2025-6-581-586

For citation:

Klimov S.A., Noskov F.M., Tokmin A.M., Masanskii O.A. Production of carbide steels based on high-speed steel by induction surfacing. Izvestiya. Ferrous Metallurgy. 2025;68(6):581-586. https://doi.org/10.17073/0368-0797-2025-6-581-586

Введение

В настоящее время все острее встает вопрос разработки новых как конструкционных, так и инструментальных материалов с повышенными физико-механическими и эксплуатационными свойствами. Актуальность этой задачи обусловлена исчерпанием возможности для совершенствования свойств известных материалов: износостойких [1 – 3] и инструментальных сталей (в том числе быстрорежущих), твердых сплавов и т. д. [4 – 6].

Карбидостали, состоящие из тугоплавких карбидов (чаще всего карбидов вольфрама и титана) и сталей, можно отнести к новому классу материалов с большими перспективами применения. По своим качествам карбидостали занимают промежуточное положение между твердыми сплавами и сталями и сочетают свойства обоих компонентов: и карбидного упрочнителя, и стальной матрицы [7 – 9].

Чаще всего карбидостали получают с использованием технологий порошковой металлургии: спеканием прессовок исходных материалов, пропиткой сталью карбидного каркаса, горячим прессованием порошков или горячей экструзией [7]. Эти процессы состоят из большого количества достаточно сложных технологических операций, что сужает возможности широкого практического получения и использования карбидосталей. Существуют и иные технологические решения, например, получение карбидосталей методами плазменной [10 – 13] или лазерной [14; 15] наплавки, однако при применении этих технологий (кроме высокой стоимости лазерной установки) существуют опасность распыления компонентов плазменной струей, расход дорогостоящего газа и т. п. Главным фактором, сдерживающим широкое распространение карбидосталей, является технология их получения традиционными способами, которая требует сложного оборудования и длительного технологического цикла производства.

В настоящее время существует технология индукционной наплавки металлических слоев [16 – 20], которая базируется на использовании нагрева токами высокой частоты. В результате многофакторного воздействия электромагнитного поля на металлическую подложку, флюс и исходную шихту синтезируется многослойный композит, у которого на поверхности может быть сформирован слой, обладающий комплексом улучшенных свойств: износостойкостью, кислотоупорностью, жаростойкостью и т. д. Методика нанесения слоев характеризуется относительной дешевизной оборудования, простотой осуществления и скоротечностью процесса наплавки, частично совмещающейся, при необходимости, с термической обработкой наплавленного слоя.

Целью настоящей работы являлось исследование возможности получения карбидостали методом индукционной наплавки.

Задачи работы:

– подобрать благоприятные для индукционной наплавки составы наплавляемой шихты на основе быстрорежущей стали с добавками карбидов вольфрама и титана;

– предложить состав флюса для индукционной наплавки карбидостали;

– получить наплавленные слои карбидостали на основе быстрорежущей стали с упрочнением карбидами вольфрама и титана на стальных подложках;

– исследовать микроструктуру и свойства полученных образцов.

Материал и методы исследования

В качестве основного компонента шихты для получения наплавленных слоев выступала порошковая быстрорежущая сталь 10Р6М5. Для получения карбидостали порошковую сталь замешивали на органическом связующем с порошками карбидов вольфрама (WC) и титана (TiC) в различных соотношениях (5 – 20 мас. % от массы стали). Последняя величина понижена относительно традиционной технологии получения карбидостали, где количество упрочняющей фазы варьируется от 20 до 70 мас. % [7]. Это обусловлено технологическими особенностями индукционной наплавки, так как время, необходимое для формирования слоя, в данном случае существенно меньше, чем при традиционных технологиях, а, следовательно, и возможное время взаимодействия матрицы и упрочнителя так же сокращается. Поэтому для обеспечения эффективного взаимодействия компонентов карбидостали и для формирования удовлетворительной и бездефектной структуры повышенные количества упрочняющего компонента не вводились.

Важную роль при индукционной наплавке играет флюс, защищающий наплавляемый металл и поверхность стальной подложки от окисления кислородом воздуха [9]. В качестве флюса использовалась смесь порошковой плавленой буры, борной кислоты и добавок оксидов кремния, магния, кальция и натрия.

При подборе флюса учитывался фактор влияния магнитного поля, возникающего в зоне наплавки, на шихту. Одной из проблем получения карбидостали на основе быстрорежущей является ферромагнетизм порошковой стали, которая на начальном этапе нагрева (до перехода в парамагнитное состояние) активно взаимодействует с магнитным полем, создаваемым индукционной установкой в зоне наплавки. Для предотвращения перемещения порошковой шихты ее прессовали в брикеты. Кроме того, существенную роль играет флюс, выступая в определенном температурном диапазоне своеобразным «связующим» между частицами шихты в тот момент, когда флюс уже расплавился, а нагретая металлическая часть шихты еще нет.

Для прессовки брикетов наиболее эффективно показала себя поршневая система. Смешанные компоненты шихты укладывались в контейнер, предварительно смоченный пластификатором на основе органического соединения, который снижает фактор прилипания компонентов к стенкам контейнера и поршню. С помощью поршня происходило уплотнение образца. В процессе прессования могли выделяться излишки связующего и пластификатора. После уплотнения брикет просушивался в течение минимум 2 ч при температуре 80 °С.

В качестве подложек для наплавки служили пластины углеродистой конструкционной стали 45.

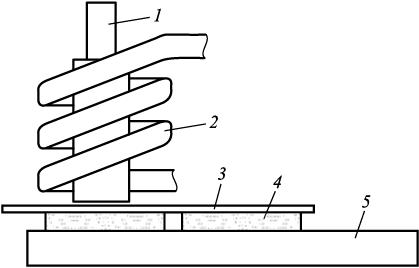

Наплавка пластин (рис. 1) осуществлялась при помощи высокочастотной индукционной установки типа УВГ 2-25, с генератором ГНОМ-25М1 мощностью до 20 кВт и рабочей частотой генератора от 44 до 66 кГц. Использовался витковый индуктор с ферритным водоохлаждаемым сердечником. Для фиксации брикетов на первом этапе наплавки и предотвращения повреждения индуктора на наплавляемые брикеты укладывалась асбестовая прокладка (рис. 1).

Рис. 1. Схема индукционной наплавки: |

Исследования микроструктуры образцов осуществляли на оптическом микроскопе Carl Zeiss Axio Observer.D1 и электронном микроскопе Hitachi TM4000 с микроанализатором. Фазовый состав сплава определяли рентгеноструктурным методом на дифрактометре «Bruker» с использованием излучения меди. Твердость наплавленных слоев измеряли методом Роквелла.

Результаты исследований и их обсуждение

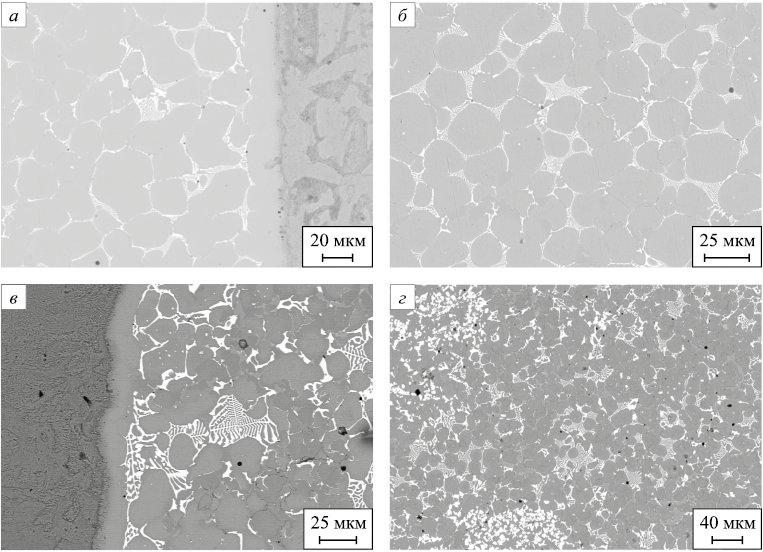

Исследование микроструктуры полученных наплавленных слоев показало, что в целом структура соответствует характерным особенностям структуры литой быстрорежущей стали. Во всех образцах обнаружена ледебуритная эвтектика с различной морфологией, зависящей от состава и количества внесенных в шихту карбидов. Присутствует твердый раствор на основе аустенита, состав которого может варьироваться в широких пределах в зависимости от состава наплавляемого образца.

В случае наплавки быстрорежущей порошковой стали 10Р6М5 без добавок (рис. 2, а) наблюдается характерная для этой стали ячеистая структура, с небольшими по размеру включениями ледебуритной эвтектики с веерообразной морфологией. Внесение небольшого количества карбидов вольфрама приводит к их практически полному растворению в расплаве и кристаллизующаяся структура в целом походит на структуру быстрорежущей стали без наплавок (рис. 2, б), но с повышенным количеством ледебуритной эвтектики с веерообразной морфологией.

Рис. 2. Микроструктура наплавленных слоев: |

Дальнейшее повышение количества внесенных карбидов приводит к выделению из жидкости ледебуритной эвтектики с так называемой скелетной морфологией, характерной для высоковольфрамовой быстрорежущей стали типа Р18 (рис. 2, в). Это объясняется растворением внесенных карбидов в жидкой стали при наплавке. Но существует предел растворимости, который вызван не столько ограничениями, связанными с диаграммой состояния, сколько, по-видимому, недостатком времени из-за кратковременности процесса. В результате может быть зафиксирована структура, где наравне со скелетной эвтектикой наблюдаются и группы нерастворенных внесенных карбидов вольфрама характерной угловатой формы (рис. 2, г).

По данным рентгенофазового исследования в структуре наблюдаются аустенит, мартенсит, цементит и ледебурит с карбидами типов Fe6W6C, Fe3W3C. Кроме этого рентгенофазовое исследование показало наличие карбидных включений типов W2С и WС, последний из них – это частично не растворившиеся в твердом растворе частицы внесенной в шихту карбидной фазы в образцах с относительно высоким содержанием внесенных карбидов.

Исследование твердости показало, что наплавленные образцы стали 10Р6М5 без упрочнителя характеризуются твердостью порядка 60 – 61 HRC, а образцы с добавками карбида вольфрама имеют твердость 61 – 63 HRC.

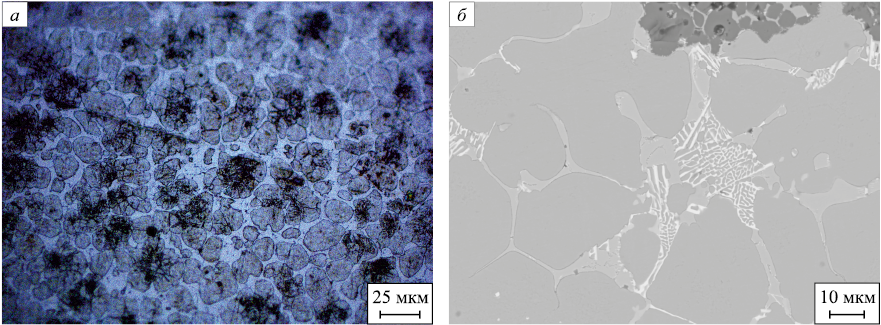

Получение карбидостали на основе быстрорежущей стали с упрочнителем в виде карбида титана (TiC) представляет большую сложность. Это вызвано характером смачиваемости сталью карбида титана, взаимным растворением связки и упрочнителя и др. [7]. Тем не менее, удалось получить слои карбидостали указанного состава, микроструктура которых представлена на рис. 3. Структура полученного слоя меняется в зависимости от состава карбидостали.

Рис. 3. Структура карбидостали: сталь 10Р6М5 – TiC: |

Так, при низком содержании карбида титана (рис. 3, а) в микроструктуре наблюдается ячеистая структура аустенита с сеткой карбидов. В аустените отчетливо виден мартенсит. Ледебурита скелетного типа не наблюдается. При повышении содержания карбида титана качество наплавки снижается, усиливается тенденция к порообразованию, а в микроструктуре наблюдаются включения ледебурита (рис. 3, б). Морфология ледебурита своеобразная – условная «арабская вязь». Указанные особенности, очевидно, вызваны способностью жидкой стали растворять в себе определенное количество внесенных карбидов и характером кристаллизации из жидкого состояния.

По данным рентгенофазового исследования в структуре наблюдаются аустенит, мартенсит, цементит и ледебурит с карбидами типов Fe6W6C, Fe3W3C. Кроме этого, наравне с карбидом титана TiC присутствуют карбидные включения типа W2С.

Твердость образцов с добавками карбида титана варьируется от 59 до 63 HRC.

Выводы

Подобраны удовлетворяющие индукционной наплавке составы наплавляемой шихты на основе быстрорежущей стали 10Р6М5 с добавками до 20 мас. % карбидов вольфрама (WC) и титана (TiC). Разработан состав флюса для наплавки карбидостали, включающий буру и борную кислоту в качестве основы с добавками оксидов кремния, магния, кальция и натрия. Разработана технология и получены наплавленные слои карбидостали на основе быстрорежущей стали с упрочнением карбидами вольфрама и титана на стальных подложках из стали 45. Микроструктура полученных образцов характеризуется наличием аустенита, мартенсита, цементита и ряда специальных карбидов типа Me6C, Мe2С, МeС и др. Твердость карбидостали в наплавленном слое варьируется от 59 до 63 HRC в зависимости от состава исходной шихты.

Таким образом, показана возможность получения карбидостали на основе порошковой быстрорежущей стали 10Р6М5 с добавками карбидов вольфрама (WC) и титана (TiC) методом индукционной наплавки.

Список литературы

1. Tarraste M., Kübarsepp J., Juhani K., Mere A., Kolnes M., Viljus M., Maaten B. Ferritic chromium steel as binder metal for WC cemented carbides. International Journal of Refractory Metals and Hard Materials. 2018;73:183–191. https://doi.org/10.1016/j.ijrmhm.2018.02.010

2. Chang S.-H., Chen S.-L. Characterization and properties of sintered WC–Co and WC–Ni–Fe hard metal alloys. Journal of Alloys and Compounds. 2014;585:407–413. https://doi.org/10.1016/j.jallcom.2013.09.188

3. Fernandes C.M., Senos A.M.R., Vieira M.T., Antunes J.M. Mechanical characterization of composites prepared from WC powders coated with Ni rich binders. International Journal of Refractory Metals and Hard Materials. 2008;26(5):491–498. https://doi.org/10.1016/j.ijrmhm.2007.12.001

4. Савиных Л.М., Дудорова Т.А., Помялов С.Ю., Вержбалович Т.А. Повышение эффективности ремонта сельскохозяйственной техники на основе применения инструмента из карбидостали. Вестник Курганской ГСХА. 2022;(4(44)):73–80. https://doi.org/10.52463/22274227_2022_44_73

5. Garcia J. Influence of Fe–Ni–Co binder composition on nitridation of cemented carbides. International Journal of Refractory Metals and Hard Materials. 2012;30(1):114–120. https://doi.org/10.1016/j.ijrmhm.2011.07.012

6. Chang S.H., Chang M.H., Huang K.T. Study on the sintered characteristics and properties of nanostructured WC-15 wt% (Fe-Ni-Co) and WC-15 wt% Co hard metal alloys. Journal of Alloys and Compounds. 2015;649:89–95. https://doi.org/10.1016/j.jallcom.2015.07.119

7. Кульков С.Н., Гнюсов С.Ф. Карбидостали на основе карбидов титана и вольфрама. Томск: Издательство научно-технической литературы; 2006:239.

8. Zhang Z., Wang X., Zhang Q., Liang Y., Ren L., Li X. Fabrication of Fe-based composite coatings reinforced by TiC particles and its microstructure and wear resistance of 40Cr gear steel by low energy pulsed laser cladding. Optics & Laser Technology. 2019;119:105622. https://doi.org/10.1016/j.optlastec.2019.105622

9. Ortiz A., García A., Cadenas M., Fernández M.R., Cuetos J.M. WC particles distribution model in the cross-section of laser cladded NiCrBSi + WC coatings, for different wt% WC. Surface and Coatings Technology. 2017;324:298–306. https://doi.org/10.1016/j.surfcoat.2017.05.086

10. Рыжкин А.А., Илясов А.В. Фазовый состав металломатричных композитов системы Fe-W-C, формируемых плазменным осаждением. Вестник Донского государственного технического университета. 2007;7(2(33)): 169–176.

11. Liu L.M., Xiao J.K., Wei X.L., Ren Y.X., Zhang G., Zhang C. Effects of temperature and atmosphere on microstructure and tribological properties of plasma sprayed FeCrBSi coatings. Journal of Alloys and Compounds. 2018;753:586–594. https://doi.org/10.1016/j.jallcom.2018.04.247

12. Emamian A., Alimardani M., Khajepour A. Correlation between temperature distribution and in situ formed microstructure of Fe-TiC deposited on carbon steel using laser cladding. Applied Surface Science. 2012;258(22):9025–9031. https://doi.org/10.1016/j.apsusc.2012.05.143

13. Liu A.G., Guo M.H., Hu H.L., Li Z.J. Microstructure of Cr3C2-reinforced surface metal matrix composite produced by gas tungsten arc melt injection. Scripta Materialia. 2008;59(2):231–234. https://doi.org/10.1016/j.scriptamat.2008.03.012

14. Muvvala G., Karmakar D.P., Nath A.K. In-process detection of microstructural changes in laser cladding of in-situ Inconel 718/TiC metal matrix composite coating. Journal of Alloys and Compounds. 2018;740:545–558. https://doi.org/10.1016/j.jallcom.2017.12.364

15. Muvvala G., Karmakar D.P., Nath A.K. Online assessment of TiC decomposition in laser cladding of metal matrix composite coating. Materials & Design. 2017;121:310–320. https://doi.org/10.1016/j.matdes.2017.02.061

16. Индукционная наплавка твердых сплавов / В.Н. Ткачев, Б.М. Фиштейн, Н.В. Казинцев, Д.А. Алдырев. Москва: Машиностроение; 1970:177.

17. Rudnev V.I., Loveless D. Induction hardening: Technology, process design, and computer modeling. Comprehensive Materials Processing. 2014;12:489–580. https://doi.org/10.1016/b978-0-08-096532-1.01217-6

18. Маликов В.Н., Ишков А.В., Войнаш С.А., Соколова В.А., Ремшев Е.Ю. Исследование процессов упрочнения стальных деталей методом индукционной наплавки. Металлург. 2021;(11):69–75.

19. Индукционная наплавка, технология, материалы, оборудование / А.А. Боль, В.В. Иванайский, С.П. Лесков, В.П. Тимошенко. Барнаул: Алт. НТО Машиностроения; 1991:148.

20. Mishra A., Bag S., Pal S. Induction heating in sustainable manufacturing and material processing technologies – A state of art literature review. Reference Module in Materials Science and Materials Engineering. 2020;1:343–357. https://doi.org/10.1016/B978-0-12-803581-8.11559-0

Об авторах

С. А. КлимовРоссия

Степан Андреевич Климов, аспирант кафедры материаловедения и технологии обработки материалов

Россия, 660041, Красноярск, пр. Свободный, 79

Ф. М. Носков

Россия

Федор Михайлович Носков, д.т.н., профессор кафедры материаловедения и технологии обработки материалов

Россия, 660041, Красноярск, пр. Свободный, 79

А. М. Токмин

Россия

Александр Михайлович Токмин, к.т.н., профессор кафедры материаловедения и технологии обработки материалов

Россия, 660041, Красноярск, пр. Свободный, 79

О. А. Масанский

Россия

Олег Александрович Масанский, к.т.н., доцент, заведующий кафедрой материаловедения и технологии обработки материалов

Россия, 660041, Красноярск, пр. Свободный, 79

Рецензия

Для цитирования:

Климов С.А., Носков Ф.М., Токмин А.М., Масанский О.А. Получение карбидосталей на основе быстрорежущей стали методом индукционной наплавки. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):581-586. https://doi.org/10.17073/0368-0797-2025-6-581-586

For citation:

Klimov S.A., Noskov F.M., Tokmin A.M., Masanskii O.A. Production of carbide steels based on high-speed steel by induction surfacing. Izvestiya. Ferrous Metallurgy. 2025;68(6):581-586. https://doi.org/10.17073/0368-0797-2025-6-581-586

JATS XML