Перейти к:

Упрочнение поверхностных слоев головки длинномерных рельсов при длительной эксплуатации

https://doi.org/10.17073/0368-0797-2025-6-572-580

Аннотация

Начиная с 2018 года на АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» производятся рельсы категории ДТ400ИК повышенной износостойкости и циклической трещиностойкости для тяжеловесного движения и сложных участков пути с крутыми кривыми радиусом менее 650 м. Методом просвечивающей дифракционной электронной микроскопии изучены структурно-фазовые состояния и дефектная субструктура на разных расстояниях (0, 2, 10 мм) от поверхности контакта «колесо – рельс» вдоль центральной оси симметрии головки рельса («поверхность катания») и по радиусу скругления головки рельса («выкружка») дифференцированно закаленных длинномерных рельсов категории ДТ400ИК из заэвтектоидной стали после длительной эксплуатации на экспериментальном кольце РЖД (пропущенный тоннаж 187 млн т). На основании полученных параметров структуры выполнены количественные оценки дислокационной субструктуры и основных механизмов упрочнения (упрочнение перлитной составляющей, некогерентными частицами цементита, границами зерен и субграницами, дислокационной субструктурой и внутренними полями напряжений), в различных морфологических составляющих и в целом по материалу, формирующих аддитивный предел текучести в исследуемой стали. Проведено сравнение количественных параметров тонкой структуры и вкладов в упрочнение на «поверхности катания» и «выкружке». Вблизи контакта «колесо – рельс» на поверхности катания превалирующей морфологической составляющей является субзеренная структура, в выкружке – феррито-карбидная смесь (полностью разрушенный перлит). Прочность металла головки рельсов зависит от расстояния до поверхности контакта «колесо – рельс». Основным механизмом упрочнения на поверхности катания является упрочнение полями внутренних напряжений, в выкружке – упрочнение некогерентными частицами.

Ключевые слова

Для цитирования:

Попова Н.А., Громов В.Е., Юрьев А.Б., Никоненко Е.Л., Порфирьев М.А. Упрочнение поверхностных слоев головки длинномерных рельсов при длительной эксплуатации. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):572-580. https://doi.org/10.17073/0368-0797-2025-6-572-580

For citation:

Popova N.A., Gromov V.E., Yur’ev A.B., Nikonenko E.L., Porfir’ev M.A. Hardening of surface layers of long rail head during long-term operation. Izvestiya. Ferrous Metallurgy. 2025;68(6):572-580. https://doi.org/10.17073/0368-0797-2025-6-572-580

Введение

Согласно данным РЖД основными причинами выхода рельсов из строя и их изъятия являются контактно-усталостные повреждения и поверхностный износ. Эти дефекты существенно снижают срок службы рельсов и влияют на безопасность движения [1]. В последнее время наблюдается явно выраженный рост нагрузок на ось и повышение скоростей железнодорожного транспорта, что делает актуальной проблему создания рельсов с высокими эксплуатационными свойствами [2 – 5]. В процессе эксплуатации в поверхностных слоях рельсов наблюдаются значительные структурно-фазовые изменения [5 – 7], отмечаются высокие значения микротвердости, обезуглероживание [8 – 10], протекают релаксационные, рекристаллизационные и т. п. процессы, сопровождающиеся ухудшением механических свойств [11 – 13].

Повышение содержания углерода более 0,8 мас. % в рельсах приводит к снижению межпластинчатого расстояния, обеспечивает в поверхностных слоях субзеренную структуру с высоким содержанием малоугловых границ [14 – 17], что позволяет рассматривать такой подход как одно из перспективных направлений борьбы с контактной усталостью [18 – 21].

С 2018 г. в России на АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» (АО «ЕВРАЗ ЗСМК») производятся длинномерные дифференцированно закаленные рельсы специального назначения повышенных износостойкости и контактной выносливости категории ДТ400ИК из заэвтектоидной стали для эксплуатации со скоростями движения до 200 км/ч на прямых и кривых участках железнодорожного пути без ограничений грузонапряженности [22 – 24].

В научной литературе практически отсутствуют публикации, в которых рассматриваются рельсы из заэвтектоидной стали, авторы фиксируют лишь качественные изменения [25 – 30]. Известно, что для рельсов с содержанием углерода менее 0,8 мас. % при длительной эксплуатации эволюция содержания различных морфологических типов структуры, параметров тонкой структуры и содержания цементита происходят более интенсивно на поверхности выкружки, чем по поверхности катания [31; 32].

Целью настоящей работы является сравнительная оценка количественных параметров тонкой структуры и механизмов деформационного упрочнения поверхностных слоев головки рельсов («поверхности катания» и «выкружки») из заэвтектоидной стали после длительной эксплуатации (пропущенный тоннаж – 187 млн т брутто).

Материал и методы исследования

Изучение внутренней структуры и фазового состава проведено на образцах дифференцированно закаленных рельсов категории ДТ400ИК из стали марки Э90ХАФ производства АО «ЕВРАЗ ЗСМК» после пропущенного тоннажа 187 млн т брутто на экспериментальном кольце РЖД (г. Щербинка). Химический состав рельсовой стали Э90ХАФ, согласно ГОСТ 5185 – 2013 и ТУ 24.10.75111-298-057576.2017, мас. %: 0,92 С; 0,4 Si; 1,0 Mn; 0,3 Cr; 0,14 V: основа – Fe.

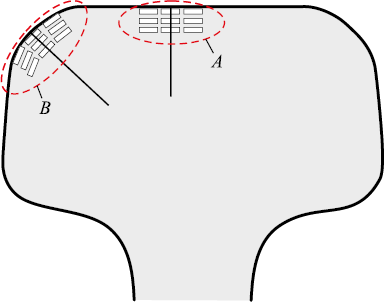

Для исследования из рельсов были вырезаны две партии образцов A и B (рис. 1). Первая партия образцов А сгруппирована вдоль центральной оси симметрии головки рельса («поверхность катания») (рис. 1). Вторая партия образцов B вырезана по радиусу скругления головки рельса («выкружка») (рис. 1). Образцы этих двух партий методом электроискровой резки были получены на одинаковых расстояниях от поверхности контакта «колесо – рельс», а именно, 0 (верхний слой контактной поверхности), 2 и 10 мм от поверхности. Исследования выполнены методом просвечивающей дифракционной электронной микроскопии (ПЭМ) на тонких фольгах с применением электронного микроскопа JEM-2100 (Jeol, Япония) при рабочих увеличениях в колонне микроскопа от 15 000 до 500 000 крат.

Рис. 1. Схема подготовки фольг при исследовании методом электронной |

Для каждого образца была проведена классификация морфологических признаков структуры, определен фазовый состав и рассчитаны параметры тонкой структуры (объемные доли морфологических составляющих); установлены места локализации карбидной фазы (цементита) и в каждом конкретном месте определена форма частиц и рассчитаны их размеры, расстояния между частицами и их объемная доля; скалярная ρ и избыточная ρ± плотность дислокаций и амплитуды внутренних напряжений (σл – напряжения сдвига или «леса» дислокаций, создаваемые дислокационной структурой; σд – дальнодействующие (или локальные) напряжения, возникающие в тех местах материала, где присутствует избыточная плотность дислокаций). Все количественные параметры тонкой структуры определены в каждой морфологической составляющей и в целом по материалу и статистически обработаны. Методика определения количественных параметров подробно изложена в работах [33; 34]. На основании полученных параметров, согласно данным работ [33; 35; 36], для каждой партии образцов выполнена оценка основных механизмов упрочнения, формирующих предел текучести в исследуемой стали.

Результаты и их обсуждение

Ранее проведенные исследования [33; 34; 36] показали, что на расстоянии 10 мм от поверхности контакта «колесо – рельс» по центральной оси симметрии («поверхность катания») структура стали после длительной эксплуатации представлена различным по морфологии перлитом (пластинчатым идеальным, состоящим из практически параллельных пластин α-фазы и цементита; частично разрушенным, или дефектным, в котором пластины цементита изогнуты, частично разрушены; глобулярным), суммарная объемная доля которого составила 80 %, а также фрагментированным пластинчатым перлитом (20 %), в котором наблюдается образование дислокационных стенок поперек направления пластин α-фазы (средний размер фрагментов – 90×420 нм). Изображения этих морфологических составляющих представлены в работах [33; 34; 36].

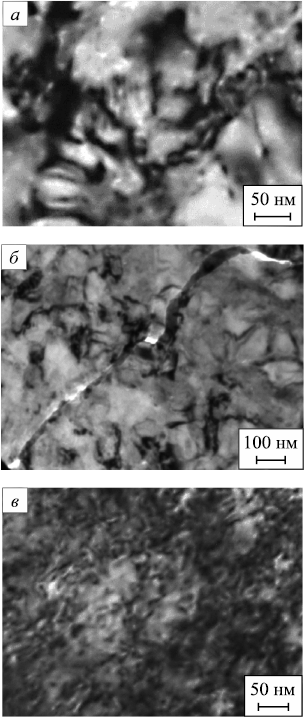

По мере приближения к поверхности контакта «колесо – рельс» происходит разрушение перлита, совершенствование фрагментированной структуры, размер фрагментов уменьшается, формируется и быстро развивается субзеренная структура (рис. 2, а), состоящая практически из бездислокационных субзерен, средний размер которых на поверхности контакта составляет 80 нм, а объемная доля – 90 %.

Рис. 2. ПЭМ-изображения субзеренной структуры (а) и микротрещины |

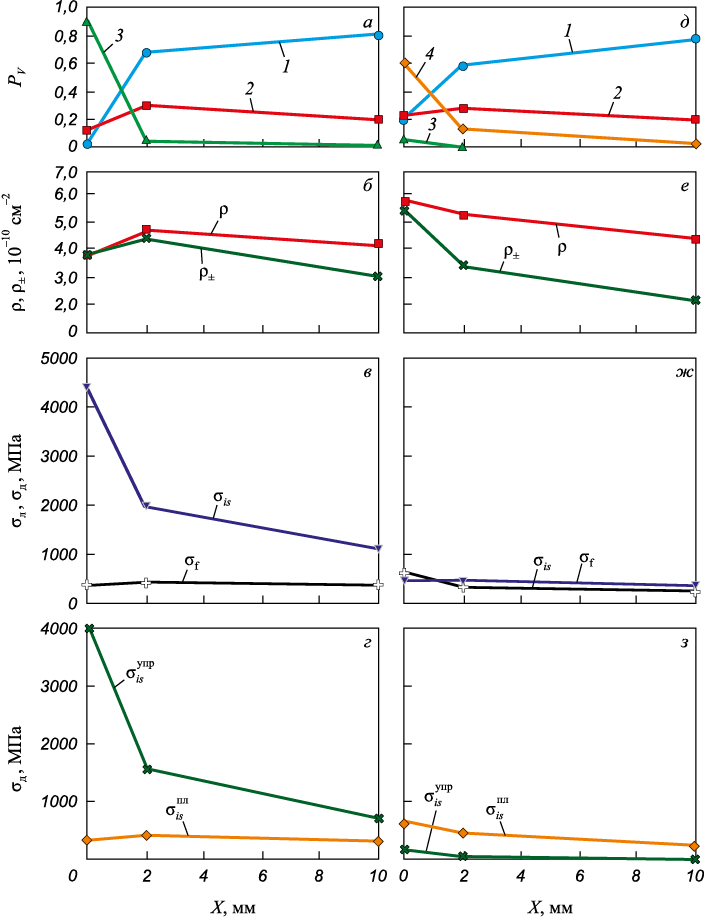

Одновременно эксплуатация приводит к разрушению и перераспределению частиц цементита, к некоторому увеличению, а когда начинает интенсивно развиваться бездислокационная субзеренная структура, уменьшению скалярной и избыточной плотности дислокаций. Фрагментация пластинчатого перлита и развитие субзеренной структуры привели к упругому искажению кристаллической решетки α-фазы. В результате амплитуда внутренних локальных (дальнодействующих) напряжений σд , возникающих там, где присутствует избыточная плотность дислокаций, оказывается в 4,5 раза больше внутренних напряжений сдвига σл , определяемых дислокационной структурой, и при этом упругая составляющая внутренних дальнодействующих напряжений на поверхности контакта оказывается больше пластической более чем на порядок. Именно это и является причиной появления микротрещин в субзеренной структуре (рис. 2, б). Изменения средних количественных параметров тонкой структуры по мере приближения к поверхности контакта «колесо – рельс» приведены на рис. 3, а – г.

Рис. 3. Зависимости количественных параметров тонкой структуры |

В отличие от центральной оси симметрии («поверхности катания») в структуре стали по радиусу скругления головки рельса («выкружке») на такой же глубине от поверхности контакта (10 мм) наряду с различным по морфологии перлитом и фрагментированным пластинчатым перлитом, объемные доли которых практически такие же, как и на «поверхности катания» (78 и 20 % соответственно), в небольшом количестве (~2 %) присутствует еще одна морфологическая составляющая, а именно, феррито-карбидная смесь – участки структуры с полностью разрушенными колониями перлита (рис. 2, в), в которых по данным дифракционного анализа [33] присутствуют мелкие частицы цементита игольчатой формы, средний размер которых составляет 10×25 нм, а также наблюдается высокая скалярная плотность дислокаций. По мере приближения к поверхности контакта «колесо – рельс», как и на «поверхности катания», происходят интенсивное разрушение перлита, совершенствование фрагментированной структуры, размер фрагментов уменьшается, а феррито-карбидная смесь занимает все больший объем материала. На поверхности контакта объемная доля феррито-карбидной смеси составляет 60 %, и при этом перлит (пластинчатый идеальный, разрушенный и глобулярный) в структуре продолжает присутствовать, в небольшом количестве (~2 %) появляется субзеренная структура. Изменения объемных долей морфологических составляющих в структуре «выкружки» по мере приближения к поверхности контакта представлены на рис. 3, д.

Дислокационная структура во всех морфологических составляющих, как и на «поверхности катания», представлена либо хаотически расположенными дислокациями, либо дислокационными сетками. Скалярная плотность дислокаций ρ во всех морфологических составляющих по мере приближения к поверхности контакта «колесо – рельс» увеличивается. Установлено, что наибольшей величиной ρ обладает феррито-карбидная смесь (полностью разрушенная структура), наименьшей – субзеренная структура. Но так как на поверхности контакта объемная доля феррито-карбидной смеси составляет 60 % объема материала, а субзеренной структуры – лишь 2 %, то средняя по материалу величина скалярной плотности дислокаций полностью определяется величиной ρ в феррито-карбидной смеси и поэтому, в отличие от «поверхности катания», средняя по материалу ρ по мере приближения к поверхности контакта увеличивается (рис. 3, е). Увеличивается и кривизна-кручение кристаллической решетки α-фазы и, соответственно, избыточная плотность дислокаций (причем даже с большей скоростью) и быстро приближается к величине ρ (рис. 3, е). Это объясняется тем, что в феррито-карбидной смеси, фрагментированном пластинчатом перлите и субзеренной структуре появляется упругая составляющая в изгибе-кручении кристаллической решетки, и амплитуда дальнодействующих напряжений σis начинает превышать напряжение сдвига σf (рис. 3, з), причем упругая составляющая σis превышает пластическую как на «поверхности катания».

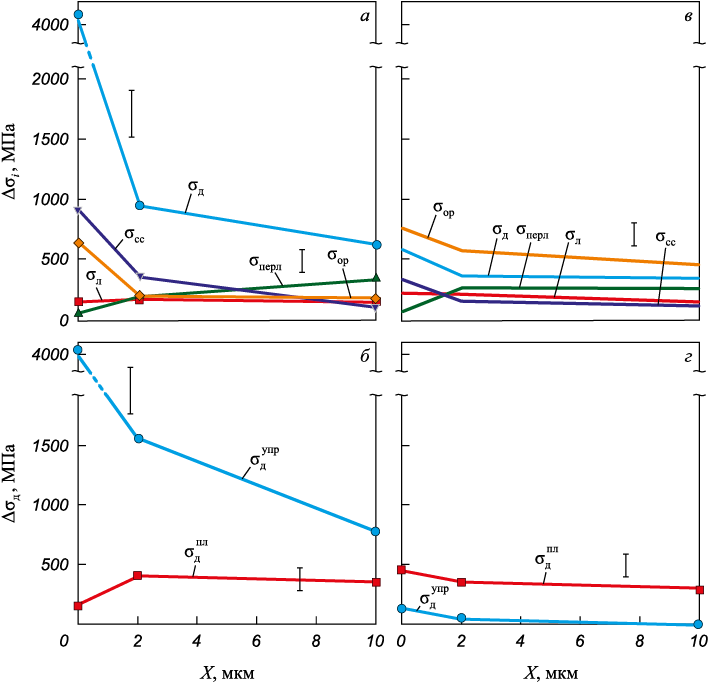

По полученным количественным параметрам тонкой структуры был выполнен анализ и проведено сравнение основных механизмов упрочнения заэвтектоидной рельсовой стали на различных расстояниях от поверхности после длительной эксплуатации вдоль центральной оси симметрии головки рельса («поверхности катания») и по радиусу скругления головки рельса («выкружке»): вклады, обусловленные упрочнением за счет перлита Δσперл (барьерное торможение в перлитных колониях); некогерентными частицами цементита Δσор (упрочнение материала некогерентными частицами при обходе их дислокациями по механизму Орована); границами зерен и субграницами Δσсс (субструктурное упрочнение – упрочнение, обусловленное внутрифазными границами); дислокационной субструктурой Δσл (упрочнение дислокациями «леса», которые перерезают скользящие дислокации, т. е. внутреннее напряжение сдвига) и внутренними полями напряжений Δσд (упрочнение дальнодействующими полями напряжений). Количественная оценка этих вкладов упрочнения осуществлялась по формулам, приведенным в работах [33 – 36]. Полученные результаты представлены на рис. 4.

Рис. 4. Вклады основных механизмов упрочнения ∆σi в предел текучести стали Э90ХАФ |

Выполненный анализ показал, что независимо от направления исследований прочность металла рельсов зависит от расстояния до поверхности контакта «колесо – рельс» (рис. 3). А именно, по мере приближения к поверхности контакта все основные прочностные характеристики материала рельса увеличиваются, причем наибольшему упрочнению подвергается приповерхностный слой толщиной не более 2 мм. При большем удалении от поверхности прочностные свойства стали остаются практически на уровне прочностных свойств стали в исходном состоянии. Основными механизмами упрочнения металла вдоль «поверхности катания» являются упрочнение внутренними дальнодействующими (локальными) напряжениями (причем в основном упругого характера), субструктурное упрочнение и упрочнение некогерентными частицами. Это связано с тем, что на поверхности контакта субзеренная структура занимает практически весь объем материала (90 %). Субзерна обладают нанометровым диапазоном (80 нм). Это приводит к высокой плотности субграниц и стыков (в большей степени тройных), являющихся источниками изгибных экстинкционных контуров (в основном упругих), что, в свою очередь, приводит к высоким значениям внутренних дальнодействующих напряжений, упругая составляющая которых более чем на порядок выше пластической.

На контактной поверхности «выкружки» основным механизмом упрочнения является упрочнение некогерентными частицами, а также механизмы, обусловленные внутренними дальнодействующими (локальными) напряжениями, внутренними напряжениями сдвига («леса» дислокаций). Это объясняется тем, что основными морфологическими составляющими, формирующими упрочнение, являются феррито-карбидная смесь с низкой плотностью границ, занимающая 60 % объема материала, и фрагментированный пластинчатый перлит, объемная доля которого составляет 20 %. Возникшая на поверхности контакта субзеренная структура, формирующая большое число стыков зерен, приводит к росту источников экстинкционных контуров и, соответственно, росту Δσд . Но поскольку объемная доля субзеренной структуры мала (2 %), то ее вклад в упрочнение поверхности контакта «колесо – рельс» выкружки небольшой.

Выводы

Выполнен количественный анализ тонкой структуры и механизмов упрочнения заэвтектоидной рельсовой стали в различных морфологических составляющих и в целом по материалу на различных расстояниях от поверхности контакта «колесо – рельс» вдоль центральной оси симметрии головки рельса («поверхность катания») и по радиусу скругления головки рельса («выкружка») после пропущенного тоннажа 187 млн т брутто.

Установлено принципиальное отличие микроструктуры металла в зависимости от расположения градиентной структуры слоев стали в рельсе на «поверхности катания» или «выкружке»: вблизи контакта «колесо – рельс» на «поверхности катания» превалирующей морфологической составляющей является субзеренная структура, в «выкружке» – феррито-карбидная смесь. В результате эти данные позволили выявить разные механизмы упрочнения: на «поверхности катания» – упрочнение полями внутренних напряжений, в «выкружке» – упрочнение некогерентными частицами.

Независимо от направления исследований прочность металла рельсов зависит от расстояния до поверхности контакта «колесо – рельс». Наибольшему упрочнению подвергается приповерхностный слой толщиной не более 2 мм. При большем удалении от поверхности прочностные свойства стали остаются практически на уровне прочностных свойств стали в исходном состоянии.

Список литературы

1. Шур Е.А. Повреждения рельсов. Москва: Интекст; 2012:192.

2. Steenbergen M. Rolling contact fatigue: Spalling versus transverse fracture of rails. Wear. 2017;380-381:96–105. https://doi.org/10.1016/j.wear.2017.03.003

3. Skrypnyk R., Ekh M., Nielsen J.C.O., Palsson B.A. Prediction of plastic deformation and wear in railway crossings – Comparing the performance of two rail steel grades. Wear. 2019;428-429:302–314. https://doi.org/10.1016/j.wear.2019.03.019

4. Miranda R.S., Rezende A.B., Fonseca S.T., Fernandes F.M., Sinatora A., Mei P.R. Fatigue and wear behavior of pearlitic and bainitic microstructures with the same chemical composition and hardness using twin-disc tests. Wear. 2022; 494-495:204253. https://doi.org/10.1016/j.wear.2022.204253

5. Pereira H.B., Alves L.H.D., Rezende A.B., Mei P.R., Goldenstein H. Influence of the microstructure on the rolling contact fatigue of rail steel: Spheroidized pearlite and fully pearlitic microstructure analysis. Wear. 2022;498-499:204299. https://doi.org/10.1016/j.wear.2022.204299

6. Lojkowski W., Djahanbakhsh M., Bürkle G., Gierlotka S., Zielinski W., Fecht H.-J. Nanostructure formation on the surface of railway tracks. Materials Science and Engineering: A. 2001;303(1-2):197–208. https://doi.org/10.1016/S0921-5093(00)01947-X

7. Ivanisenko Yu., Fecht H.-J. Microstructure modification in the surface layers of railway rails and wheels: Effect of high strain rate deformation. Steel Tech. 2008;3(1):19–23.

8. Takahashi J., Kawakami K., Ueda M. Atom probe tomography analysis of the white etching layer in a rail track surface. Acta Materialia. 2010;58(10):3602–3612. https://doi.org/10.1016/j.actamat.2010.02.030

9. Dylewski B., Bouvier S., Risbet M. Multiscale characterization of head check initiation on rails under rolling contact fatigue: Mechanical and microstructure analysis. Wear. 2016;366-367:383–391. https://doi.org/10.1016/j.wear.2016.06.019

10. Dylewski B., Risbet M., Bouvier S. The tridimensional gradient of microstructure in worn rails – Experimental characterization of plastic deformation accumulated by RCF. Wear. 2017;392-393:50–59. https://doi.org/10.1016/j.wear.2017.09.001

11. Chen H., Ji Y., Zhang C., Liu W., Chen H., Yang Z., Chen L.-Q., Chen L. Understanding cementite dissolution in pearlitic steels subjected to rolling-sliding contact loading: A combined experimental and theoretical study. Acta Materialia. 2017;141:193–205. https://doi.org/10.1016/j.actamat.2017.09.017

12. Ma L., Guo J., Liu Q.Y., Wang W.J. Fatigue crack growth and damage characteristics of high-speed rail at low ambient temperature. Engineering Failure Analysis. 2017;82: 802–815. https://doi.org/10.1016/j.engfailanal.2017.07.026

13. Al-Juboori A., Zhu H., Li H., McLeod J., Pannila S., Barnes J. Microstructural investigation on a rail fracture failure associated with squat defects. Engineering Failure Analysis. 2023;151:107411. https://doi.org/10.1016/j.engfailanal.2023.107411

14. Дементьев В.П., Корнева Л.В., Серпиянов А.И., Черняк С.С., Поздеев В.Н., Тужилина Л.В., Фалько Н.В. Рельсы повышенной эксплуатационной стойкости для Сибири. Современные технологии. Системный анализ. Моделирование. 2008;(2(18)):102–104.

15. Прохаска С., Йорг А. Совершенствование рельсовых сталей. Железные дороги мира. 2016;(1):74–76.

16. Добужская А.Б., Галицын Г.А., Юнин Г.Н., Полевой Е.В., Юнусов А.М. Исследование влияния химического состава, микроструктуры и механических свойств на износостойкость рельсовой стали. Сталь. 2020;(12):52–55.

17. Wen J., Marteau J., Bouvier S., Risbet M., Cristofari F., Secorde P. Comparison of microstructure changes induced in two pearlitic rail steels subjected to a full-scale wheel/rail contact rig test. Wear. 2020;456-457:203354. https://doi.org/10.1016/j.wear.2020.203354

18. Hu Y., Guo L.C., Maiorino M., Liu J.P., Ding H.H., Lewis R., Meli E., Rindi A., Liu Q.Y., Wang W.J. Comparison of wear and rolling contact fatigue behaviours of bainitic and pearlitic rails under various rolling-sliding conditions. Wear. 2020;460-461:203455. https://doi.org/10.1016/j.wear.2020.203455

19. Hu Y., Zhou L., Ding H.H., Lewis R., Liu Q.Y., Guo J., Wang W.J. Microstructure evolution of railway pearlitic wheel steels under rolling-sliding contact loading. Tribology International. 2021;154:106685. https://doi.org/10.1016/j.triboint.2020.106685

20. Zhou L., Bai W., Han Z., Wang W., Hu Yu., Ding H., Lewis R., Meli E., Liu Q., Guo J. Comparison of the damage and microstructure evolution of eutectoid and hypereutectoid rail steels under a rolling-sliding contact. Wear. 2022;492-493:204233. https://doi.org/10.1016/j.wear.2021.204233

21. Bai W., Zhou L., Wang P., Hu Y., Wang W., Ding H., Han Z., Xu X., Zhu M. Damage behavior of heavy-haul rail steels used from the mild conditions to harsh conditions. Wear. 2022;496-497:204290. https://doi.org/10.1016/j.wear.2022.204290

22. Черняк С.С., Бройдо В.Л., Тужилина Л.В. Разработка состава и технологии изготовления износостойких рельсов из заэвтектоидной стали. Современные технологии. Системный анализ. Моделирование. 2017;56(4):197–206. https://doi.org/10.26731/1813-9108.2017.4(56).197-206. https://doi.org/10.26731/1813-9108.2017.4(56).197-206

23. Кормышев В.Е., Юрьев А.А., Рубанникова Ю.А., Аксёнова К.В. Распределение структурно-фазовых состояний по сечению головки рельсов при длительной эксплуатации. Вестник СибГИУ. 2020;(4(34)):20–24.

24. Луковников Д.Н. Производство стометровых рельсов. Современные инновации. 2021;(2(40)):13–15.

25. Alwahdi F.A.M., Kapoor A., Franklin F.J. Subsurface microstructural analysis and mechanical properties of pearlitic rail steels in service. Wear. 2013;302(1-2):1453–1460. https://doi.org/10.1016/j.wear.2012.12.058

26. Wang W.J., Lewis R., Yang B., Guo L.C., Liu Q.Y., Zhu M.H. Wear and damage transitions of wheel and rail materials under various contact conditions. Wear. 2016;362-363: 146–152. https://doi.org/10.1016/j.wear.2016.05.021

27. Pan R., Ren R., Zhao X., Chen C. Influence of microstructure evolution during the sliding wear of CL65 steel. Wear. 2018;400-401:169–176. https://doi.org/10.1016/j.wear.2018.01.005

28. Pan R., Chen Yu., Lan H., Shiju E., Ren R. Investigation into the microstructure evolution and damage on rail at curved tracks. Wear. 2022;504-505:204420. https://doi.org/10.1016/j.wear.2022.204420

29. Nguyen B.H., Al-Juboori A., Zhu H., Zhu Q., Li H., Tieu K. Formation mechanism and evolution of white etching layers on different rail grades. International Journal of Fatigue. 2022;163:107100. https://doi.org/10.1016/j.ijfatigue.2022.107100

30. Mojumder S., Mishra K., Singh K., Qiu C., Mutton P., Singh A. Effect of track curvature on the microstructure evolution and cracking in the longitudinal section of lower gauge corner flow lips formed in rails. Engineering Failure Analysis. 2022;135:106177. https://doi.org/10.1016/j.engfailanal.2022.106117

31. Gromov V.E., Yuriev A.B., Morozov K.V., Ivanov Yu.F. Microstructure of Quenched Rails. Cambridge: ISP Ltd.; 2016:157.

32. Григорович К.В., Громов В.Е., Кузнецов Р.В., Иванов Ю.Ф., Шлярова Ю.А. Формирование тонкой структуры перлитной стали при сверхдлительной пластической деформации. Доклады РАН. Физика. Технические науки. 2022;503(1):69–72. https://doi.org/10.31857/S2686740022020079

33. Порфирьев М.А., Громов В.Е., Иванов Ю.Ф., Попова Н.А., Шляров В.В. Тонкая структура длинномерных рельсов из заэвтектоидной стали после длительной эксплуатации. Новокузнецк: Полиграфист; 2023:285.

34. Попова Н.А., Громов В.Е., Иванов Ю.Ф., Порфирьев М.А., Никоненко Е.Л., Шлярова Ю.А. Влияние длительной эксплуатации на структурно-фазовое состояние заэвтектоидной рельсовой стали. Материаловедение. 2023;(10):17–28. https://doi.org/10.31044/1684-579X-2023-0-10-17-28

35. Гольдштейн М.И., Фарбер В.М. Дисперсионное упрочнение стали. Москва: Металлургия; 1979:208.

36. Попова Н.А., Громов В.Е., Никоненко Е.Л., Иванов Ю.Ф., Порфирьев М.А., Шляров В.В., Крюков Р.Е. Оценка механизмов упрочнения, формирующих предел текучести в заэвтектоидной стали. Известия вузов. Физика. 2024;67(2(795)):70–82. https://doi.org/10.17223/00213411/67/2/8

Об авторах

Н. А. ПоповаРоссия

Наталья Анатольевна Попова, к.т.н., старший научный сотрудник научно-учебной лаборатории «Наноматериалы и нанотехнологии», Томский государственный архитектурно-строительный университет

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Россия, 634003, Томск, пл. Соляная, 2

В. Е. Громов

Россия

Виктор Евгеньевич Громов, д.ф.-м.н., профессор, заведующий кафедрой естественнонаучных дисциплин им. профессора В.М. Финкеля

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

А. Б. Юрьев

Россия

Алексей Борисович Юрьев, д.т.н., профессор, ректор

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Е. Л. Никоненко

Россия

Елена Леонидовна Никоненко, к.ф.-м.н., доцент кафедры «Физика»

Россия, 634003, Томск, пл. Соляная, 2

М. А. Порфирьев

Россия

Михаил Анатольевич Порфирьев, научный сотрудник Управления научных исследований

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Попова Н.А., Громов В.Е., Юрьев А.Б., Никоненко Е.Л., Порфирьев М.А. Упрочнение поверхностных слоев головки длинномерных рельсов при длительной эксплуатации. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):572-580. https://doi.org/10.17073/0368-0797-2025-6-572-580

For citation:

Popova N.A., Gromov V.E., Yur’ev A.B., Nikonenko E.L., Porfir’ev M.A. Hardening of surface layers of long rail head during long-term operation. Izvestiya. Ferrous Metallurgy. 2025;68(6):572-580. https://doi.org/10.17073/0368-0797-2025-6-572-580

JATS XML