Перейти к:

Применение метода низкотемпературного восстановления водородом для улучшения магнитных характеристик железных руд

https://doi.org/10.17073/0368-0797-2024-6-644-652

Аннотация

В работе исследовали превращения немагнитных или слабомагнитных компонентов железных руд в магнитную фазу «магнетит» в результате частичного восстановления водородом при температурах ниже 400 °C. Исследованные четыре вида промышленных железных руд российских и китайских месторождений существенно различаются по составу и морфологии. Для подготовки образцов руды измельчали с помощью механического истирания в ступке и просеивали через сита с размером ячеек 1,5 мм. Восстановление проходило в изотермических условиях в трубчатой печи при температурах 375 и 400 °C в течение одного часа. Для изучения кинетики процесса восстановления были проведены неизотермические исследования выбранных руд с использованием термогравиметрического анализатора при нагреве до 800 °C со скоростью нагрева 10 °С/мин в токе водорода. Детальная характеризация исходных и частично восстановленных руд осуществлялась с использованием рентгеновской дифракции, сканирующей электронной микроскопии и энергодисперсионной спектроскопии для определения магнитных характеристик. На рентгеновских дифрактограммах исходных образцов присутствуют пики гематита, а в восстановленных как при 400 °C, так и при 375 °C – пики магнетита и металлического железа. Аналогичное поведение наблюдалось для всех четырех рудных образцов. Наиболее важным результатом исследования является подтверждение увеличения намагниченности насыщения на порядок для гематитовых руд, при этом восстановленные образцы руды показали магнитомягкие свойства со средними значениями коэрцитивной силы примерно 20 кА/м. Таким образом показано, что применение метода низкотемпературного восстановления водородом на железных рудах с низким содержанием магнитных фаз является весьма перспективным для получения материалов, которые в дальнейшем могут быть подвергнуты обогащению методами магнитной сепарации.

Ключевые слова

Для цитирования:

Конюхов Ю.В., Ханна Р., Масленников Н.А., Ли К., Лян Ц., Бурмистров И.Н., Карпенков Д.Ю., Кашевский С.В., Кравченко М.В. Применение метода низкотемпературного восстановления водородом для улучшения магнитных характеристик железных руд. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):644-652. https://doi.org/10.17073/0368-0797-2024-6-644-652

For citation:

Konyukhov Yu.V., Khanna R., Maslennikov N.A., Li K., Liang Z., Burmistrov I.N., Karpenkov D.Yu., Kashevskii S.V., Kravchenko M.V. Application of low-temperature reduction by hydrogen for enhancing the magnetic characteristics of several iron ores. Izvestiya. Ferrous Metallurgy. 2024;67(6):644-652. https://doi.org/10.17073/0368-0797-2024-6-644-652

Введение

В настоящее время человечество сильно обеспокоено проблемой глобального потепления, которое, главным образом, связывают с выбросами углекислого газа [1; 2]. Примерно 7 % всего образующегося в мире углекислого газа приходится на металлургическую промышленность [3]. В среднем на тонну черновой стали выбрасывается 1,9 т углекислого газа [4]. Как следует из отчета Всемирной ассоциации стали (World Steel Association), объем выпуска стали в Российской Федерации в 2022 г. составил 71,5 млн т. В то же время Китай производит более 1 млрд. т черновой стали в год [5].

Металлургическая промышленность под влиянием экологов и общества в скором времени будет вынуждена сократить выбросы углекислого газа, что потребует перевода процесса производства металла на более экологически чистые и энергоэффективные технологии. В рассматриваемом направлении наиболее перспективной считается технология прямого восстановления железа водородом [6; 7], так как в результате реакции выделяются пары H2O, а не углеродсодержащие газообразные продукты (CO/CO2 ).

Широкое применение технологии прямого водородного восстановления в настоящее время сдерживается высокой стоимостью водорода H2 , которая определяется освоенными методами его получения [8]. Известны следующие основные методы синтеза водорода: паровая конверсия метана и природного газа, газификация угля, электролиз воды, пиролиз, частичное окисление, биотехнологии и атомно-водородный [9]. По данным работы [10] годовой объем потребления водорода в мире в 2020 г. составлял 115 млн т. По прогнозам объем потребления и, соответственно, производства должен достичь к 2030 г. 530 млн т.

Для получения одной тонны стали требуется порядка 51 кг водорода [11]. Расчеты показывают, что для перевода гематита в магнетит необходимо затратить всего 4,31 кг водорода на тонну Fe3O4 . В связи с этим на начальном переходе к водородной металлургии представляется целесообразным проводить не полное восстановление железорудных материалов до железа, а частичное на этапе процесса обогащения.

В ряде железных руд железо представлено полностью или частично гематитом, извлечение которого затруднено. В этом случае восстановление водородом позволит перевести гематит в магнетит с дальнейшим его выделением магнитной сепарацией [12; 13]. Суперконцентраты на основе магнетита с долей железа более 72 % [14; 15] могут подаваться (вдуваться) в нижнюю часть доменной печи [16; 17], что должно способствовать снижению выбросов СО2 за счет изменения массового и теплового балансов доменной печи и отсутствия стадии агломерации. Корме этого, суперконцетраты имеют перспективы стать основным сырьем для использования в процессах прямого получения железа в шахтных и подовых печах [18]. Следует ожидать, что применение частично восстановленных оксидов в качестве исходных материалов приведет к уменьшению времени достижения полного восстановления железа [19] и, следовательно, повысится энергоэффективность производства.

Большая часть работ, посвященных исследованию кинетики восстановления железорудных материалов водородом, сфокусирована на процессах, которые протекают в области температур от 500 до 1000 °С и завершаются получением металла [4; 20]. В этих исследованиях образование магнетита рассматривается как промежуточная реакция в общем процессе восстановления руды до чистого железа. В области процессов низкотемпературного (до 400 °С) восстановления железорудных материалов водородом исследования практически не ведутся. В связи с этим целью настоящей работы являлось определение возможности перевода немагнитных или слабомагнитных составляющих железных руд в магнетит путем частичного восстановления в токе водорода при температурах ниже 400 °С.

Методика получения образцов и методы исследования

В качестве объектов исследований были выбраны гематитовая руда (аглоруда) Михайловского ГОКа им. Варичева (руда A), железная руда Печегубского месторождения Оленегорского ГОКа (руда B) и руды, предоставленные партнерами из КНР (руда C и D).

Отделение пустой породы российских руд проводили с помощью лабораторных сит. Далее все руды подвергались механическому истиранию в лабораторной ступке и просеивались через сито с размером ячейки 1,5 мм.

Восстановление в изотермических условиях проводили в трубчатой печи Carbolite Gero KST/KZS (Великобритания) при температурах 375 и 400 °С. Для опытов использовали керамические лодочки размером 100×20×15 мм. Высота слоя порошка составляла 2 – 3 мм. Образцы нагревали в токе гелия. После достижения заданной температуры перекрывали поток гелия и подавали водород, производимый генераторами водорода САМ-1 и ЦветХром (Россия) с общей производительностью 80 л/час. Водород предварительно проходил через систему осушки на основе силикагеля. После выдержки образцы остужали в токе гелия.

Исследования восстановления в режиме линейного нагрева со скоростью 10 °С/мин в токе водорода проводили на термогравиметрическом анализаторе «SDT Q600» (США).

Определение фазового состава образцов проводили при помощи рентгеновского настольного дифрактометра TDM-20 (Китай) с медным анодом. Расшифровку дифратограмм проводили с использованием программного обеспечения Match!3 (Cristal Impact, Германия).

Исследования состава газовой атмосферы, образующейся при окислительном отжиге при температуре 800 °С, проводили в печи проточного хемосорбционного анализатора ChemBet pulsar (США), там же задавали скорость потока воздуха. В печи в токе атмосферного воздуха при скорости нагрева 50 °С/мин нагревали U-образный кварцевый реактор до 500 °С. Далее газо-воздушная смесь нагревалась до 800 °С при скорости 30 °С/мин и из реактора поступала в квадрупольный масс-спектрометр Pfeiffer Vacuum OmniStar GSD 320 (Германия). Диапазон измерения масс прибора от 1 до 300 атомных единиц массы (а.е.м.). Поскольку в диапазонах от 1 до 10 и от 45 до 300 а.е.м. характерных сигналов не наблюдается, для измерения был выбран диапазон от 10 до 45 а.е.м.

Микрофотографии были получены с помощью сканирующей электронной микроскопии на микроскопе TESCAN VEGA3 SB (Чехия). Элементный анализ проводился методом энергодисперсионной спектроскопии (ЭДС) на приставке INCA Energy 450 (Великобритания). Диаметр зонда при определении элементного состава составлял 300 нм, погрешность определения – ±1 %.

Измерение магнитных свойств проводили с помощью вибрационного магнитометра VSM-130, Dexing Magnet Company (Китай), погрешность определения магнитного момента 1·10–6 A·м2.

Результаты и обсуждение

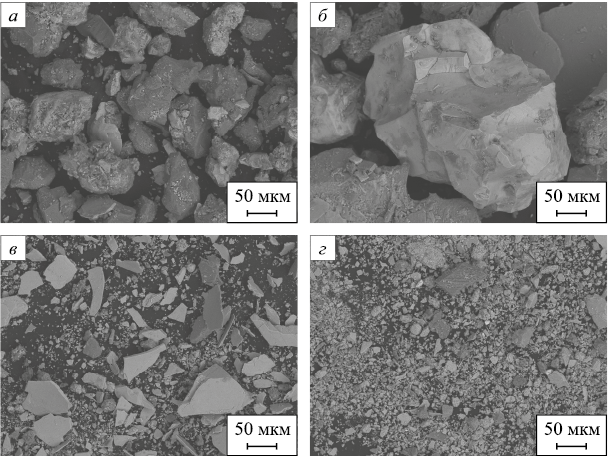

На рис. 1 представлены микрофотографии исходных материалов. Частицы руд (российского происхождения) имеют преимущественно округлую форму (рис. 1, а, б), что характерно для природных материалов, не подвергавшихся интенсивному измельчению. Распределение частиц в руде A довольно узкое и размер варьируется от 10 до 160 мкм, в руде B большая часть частиц имеет размеры в диапазоне 50 – 800 мкм, при этом встречаются частицы диаметром 1 мм и более. В руде C (китайского происхождения) присутствуют частицы пластинчатой и осколочной форм (рис. 1, в). Частицы осколочной формы мелкие и их размер варьируется в пределах от 3 до 35 мкм. Пластинчатые частицы существенно крупнее, их размеры составляют 10 – 100 мкм, а толщина 1 – 3 мкм. Наблюдаемая микроструктура дает основания предполагать, что руда С представляет собой смесь из двух или более железорудных материалов. Руда D (китайского происхождения) имеет в своем составе частицы осколочной и сферической форм (рис. 1, г) субмикронного размера: от 3 до 35 мкм. Известно, что магнетитовые руды, как правило, отличаются трудной измельчаемостью, а процесс измельчения является одной из самых затратных операций при обогащении полезных ископаемых. Субмикронный размер частиц может свидетельствовать о том, что железорудный материал подвергался предварительной обработке реагентами для извлечения более ценных элементов.

Рис. 1. Микрофотографии: руда А (а), B (б), С (в) и D (г) |

В табл. 1 представлены результаты определения методом энергодисперсионной спектроскопии (EDX) элементного состава исходных и обработанных в течение 1 ч водородом при температуре 375 °С руд. Следует отметить схожесть исследуемых материалов по составу. Российские рудные материалы характеризуются высоким содержанием кремния (более 20 мас. %), так как они не обогащались. Натрий в количестве 0,7 – 0,8 % присутствует только в руде B. Сера в количестве 0,2 – 0,6 мас. % присутствует во всех образцах, кроме руды C. В этом образце серы не обнаружено. Отсутствие серы может быть связано с повышенным содержанием кальция, который мог быть добавлен специально, либо уже находился в природном сырье в виде карбонатов или других соединений.

Таблица 1. Элементный состав железорудных материалов в исходном состоянии

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

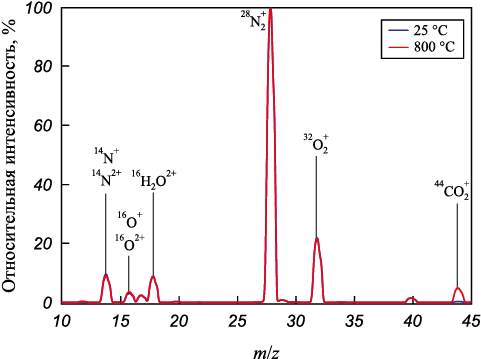

С целью проверки наличия углерода в исследуемых железорудных материалах были исследованы составы газа, образующегося при прокаливании рудных материалов на воздухе. Спектры подтверждают, что при температуре 800 °С имеет место выделение СО2 при а.е.м. = 44 вследствие разложения карбонатов. На рис. 2 для примера представлен масс-спектр газовой фазы, которая образовывалась в результате прокаливания образца из руды C на воздухе при температуре 800 °С. Общая потеря массы при окислительном отжиге руд A и B составила 3,52 и 3,16 % соответственно. Убыль массы при прокаливании китайских железорудных материалов составила 19,59 % (руда C) и 12,45 % (руда D). Более высокие значения общей убыли массы у китайских рудных материалов объясняются более высоким содержанием карбонатов, а также меньшим содержанием диоксида кремния.

Рис. 2. Масс-спектры газовой фазы, образующейся при продувке воздухом |

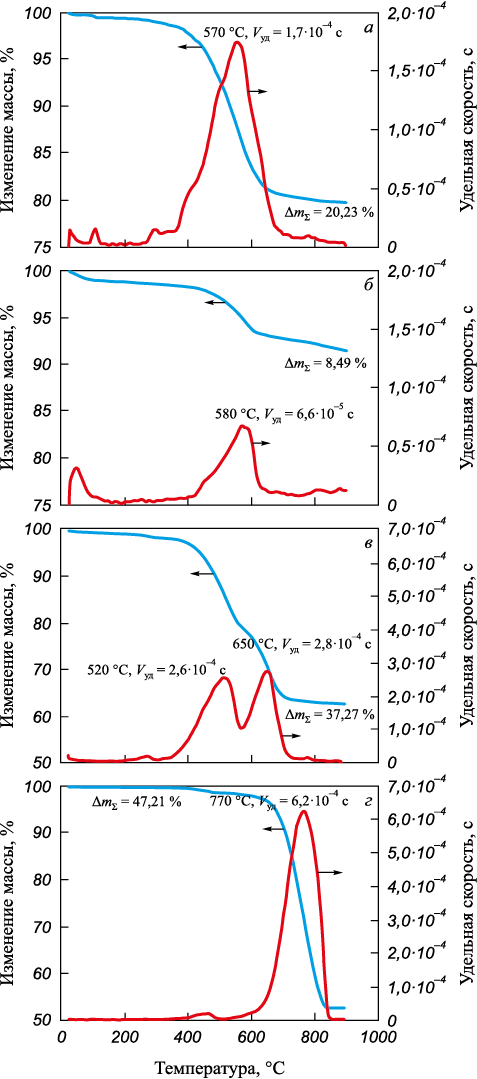

Взаимодействие железорудных материалов с водородом в неизотермических условиях протекает с заметными отличиями в режимах изменения массы. Сравнительный анализ термогравиметрических кривых (рис. 3) позволяет выделить общие закономерности и отличительные особенности протекания процесса металлизации железорудных материалов различной природы в токе водорода. Под металлизацией понимают процессы частичного или полного разложения оксидных форм и восстановление до металлов или низших оксидов.

Рис. 3. Термогравиметрические кривые обработки железных руд |

Первые два пика на термограмме руды A (рис. 3, а, кривая ДТГ) соответствуют удалению адсорбированной влаги. Пик в районе 300 °С, вероятно, относится к разложению гидроксидов, которые могли образоваться при контакте руды с влагой. В интервале 350 – 450 °С происходит восстановление гематита до магнетита. На следующих этапах протекает восстановление магнетита до железа (при температурах менее 570 °С), минуя образование вюстита. В связи с тем, что процесс потери массы не заканчивается при температуре 570 °С, возможно образование промежуточного продукта FeO в интервале 570 – 800 °С. Небольшой пик в районе 800 °С, вероятно, связан с разложением карбонатов. Максимальная скорость процесса достигается при температуре 570 °С.

Температурные интервалы металлизации руды B и руды A аналогичны (рис. 3, б), несмотря на то, что руда относится к магнетитовому типу. В составе имеются небольшие количества гидроокиси железа и гематита. На последнем этапе происходит существенная убыль массы по причине более высокого содержания кальция и, соответственно, карбонатов. Максимум скорости процесса приходится на 580 °С.

На термограмме руды C (рис. 3, в) наблюдаются два основных пика, что подтверждает высказанное ранее предположение о получении образца механическим смешением двух различных железорудных материалов (вероятно, природной руды и побочного продукта обогащения). Максимумы удельных скоростей фиксируются при температурах 520 и 650 °С. Более низкая температура достижения максимальной скорости может быть объяснена высокой дисперсностью частиц и, соответственно, большей реакционной способностью части рудного материала.

Процесс металлизации руды D (рис. 3, г) отличается от первых трех образов. Несмотря на высокую дисперсность материала, восстановление начинается при температуре 550 °С, а максимальная скорость фиксируется при 770 °С. Это говорит о том, что данный железорудный материал является не концентратом, а, вероятно, побочным продуктом, полученным при переработке минерального сырья [21].

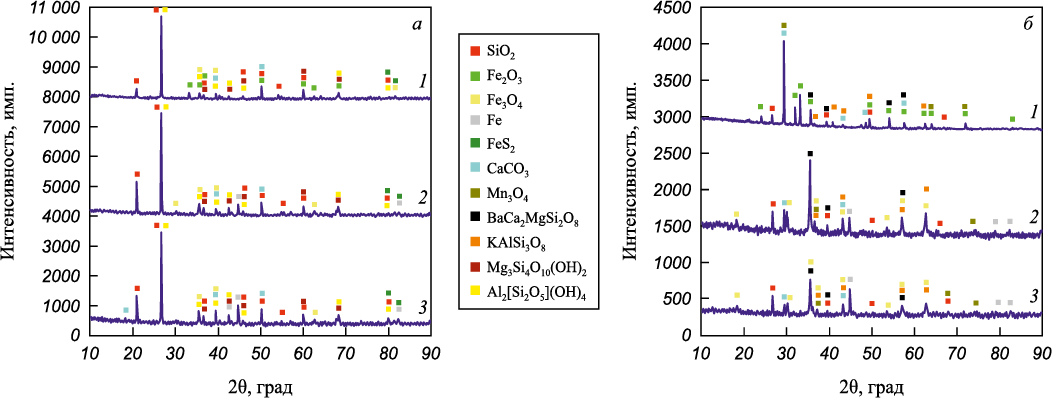

Для исследования поведения образцов в изотермических условиях были выбраны температуры 375 и 400 °С и образцы руды A и D, выдержку в водороде при указанных выше температурах осуществляли в течение 1 ч. На дифрактограммах исходных веществ имеются пики, соответствующие фазе гематита (рис. 4). Обработка при 375 °С приводит к полному переходу отдельной фазы гематита в магнетит для всех исследованных образцов. Кроме этого, на дифрактограммах появились пики чистого железа, что показывает принципиальную возможность получения чистого железа при температурах менее 400 °С. Существенной разницы в дифрактограммах, полученных при 375 и 400 °С, не обнаружено, что говорит о качественно одинаковых процессах, которые, вероятно, отличаются при данных температурах только глубиной протекания, но весьма незначительно.

Рис. 4. Дифрактограммы руды A (а) и руды D (б) в исходном состоянии (1) |

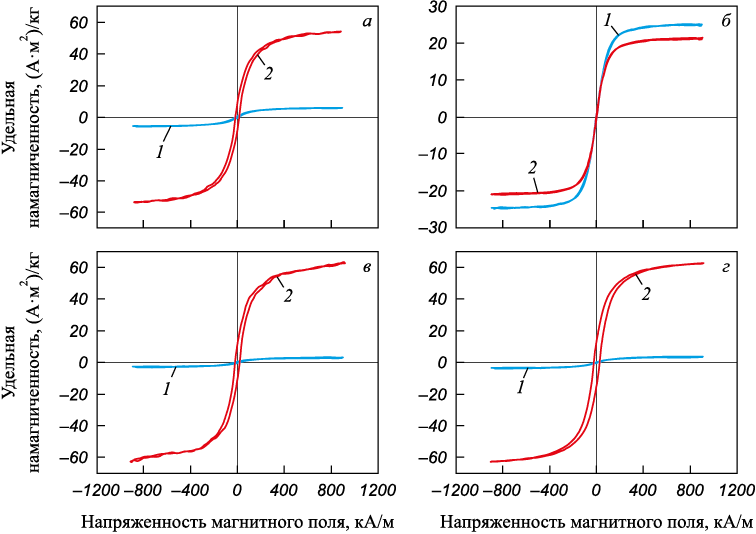

На рис. 5 представлены результаты измерений магнитных свойств материалов в исходном состоянии и обработанных при температуре 375 °С в токе водорода в течение часа.

Рис. 5. Петли гистерезиса рудных материалов в исходном состоянии (1) |

Измерения намагниченности исходной руды и продуктов восстанавливающего отжига проводились на некомпактированных изотропных порошках. Значения основных магнитных характеристик образцов сведены в табл. 2.

Таблица 2. Магнитные характеристики для рудных материалов в исходном состоянии и обработанных при температуре 375 °C

| ||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ полученных полевых зависимостей говорит о том, что все образцы являются магнитомягкими со средними значения коэрцитивной силы около 20 кА/м. Значение коэффициента прямоугольности петель (Mr /Ms ) указывает на то, что образцы состоят из частиц изотропных магнитных фаз. Восстанавливающий отжиг всех образцов (кроме руды B) приводит к возрастанию значений намагниченности насыщения на порядок. Это объясняется тем, что в процессе термической обработки образовалось много железосодержащих фаз с высокими показателями магнитных свойств. Последнее подтверждается результатами рентгенофазового анализа. Стоит отметить, что высокая намагниченность насыщения является важной для выбора параметров магнитной сепарации железосодержащих руд.

Таким образом, существенное повышение магнитных характеристик делает применение технологии низкотемпературного восстановления водородом железосодержащих руд перспективным для получения материалов, которые в дальнейшем могут быть подвергнуты обогащению с использованием методов магнитной сепарации.

Выводы

Показана возможность частичного восстановления водородом при температурах ниже 400 °С выбранных типов рудных материалов, в том числе с высоким содержанием SiO2 (более 20 мас. %) и большим средним размером частиц (более 1 мм).

Установлено, что обработка в токе водорода исследуемых железорудных образцов при температуре 375 ℃ в течение часа обеспечивает формирование фаз магнетита и частично восстановленного железа, при этом остатков фазы гематита на дифрактограммах образцов не обнаружено.

Обработка гематитовых железных руд в водороде при температуре 375 °С приводит существенному повышению магнитных характеристик и делает материал перспективным для обогащения с использованием методов магнитной сепарации.

Список литературы

1. Rebonato R., Kainth D., Melin L., O’kane D. Optimal climate policy with negative emissions. International Journal of Theoretical and Applied Finance. 2024;27(01):2450012. https://doi.org/10.1142/S0219024924500122

2. Zou C., Wu S., Yang Z., Pan S., Wang G., Jiang X., Guan M., Yu C., Yu Z., Shen Y. Progress, challenge and significance of building a carbon industry system in the context of carbon neutrality strategy. Petroleum Exploration and Development. 2023;50(1):210–228. https://doi.org/10.1016/S1876-3804(22)60382-3

3. Holappa L. A general vision for reduction of energy consumption and CO2 emissions from the steel industry. Metals. 2020;10(9):1117. https://doi.org/10.3390/met10091117

4. Heidari A., Niknahad N., Lijana M., Fabritius T. A review on the kinetics of iron ore reduction by hydrogen. Materials. 2021;14(24):7540. https://doi.org/10.3390/ma14247540

5. Qiao Y., Wang G. Recent status of production, administration policies, and low-carbon technology development of China’s steel industry. Metals. 2024;14(4):480. https://doi.org/10.3390/met14040480

6. Spreitzer D., Schenk J. Reduction of iron oxides with hydrogen – A review. Steel Research International. 2019;90(10): 1900108. https://doi.org/10.1002/srin.201900108

7. Zhang J., Li K., Liu Z., Yang T. Primary Exploration of Hydrogen Metallurgy. Springer Singapore; 2024:391.

8. Lagioia G., Spinelli M.P., Amicarelli V. Blue and green hydrogen energy to meet European Union decarbonisation objectives. An overview of perspectives and the current state of affairs. International Journal of Hydrogen Energy. 2023;48(4):1304–1322. https://doi.org/10.1016/j.ijhydene.2022.10.044

9. Dash S.K., Chakraborty S., Elangovan D. A brief review of hydrogen production methods and their challenges. Energies. 2023;16(3):1141. https://doi.org/10.3390/en16031141

10. Zhiznin S.Z., Shvets N.N., Timakhov V.M., Gusev A.L. Economics of hydrogen energy of green transition in the world and Russia. Part I. International Journal of Hydrogen Energy. 2023;48(57):21544–21567. https://doi.org/10.1016/j.ijhydene.2023.03.069

11. Кукушкин А.Б, Кукушкин А.С., Левашова М.Г., Лисица В.С., Неверов В.С., Пшенов А.А., Сдвиженский П.А., Толстихина И.Ю., Хуснутдинов Р.И., Серов С.В., Тугаринов С.Н. Влияние термодинамической неравновесности рециклинга водорода на перезарядочную спектроскопию периферийной плазмы токамака. Вопросы атомной науки и техники. Серия: термоядерный синтез. 2022;45(3):12–22.

12. Svoboda J. Magnetic Techniques for the Treatment of Materials. Springer Science & Business Media; 2004:642. https://doi.org/10.1007/1-4020-2107-0

13. Yuan S., Wang R., Zhang Q., Li Y., Gao P. Extraction and phase transformation of iron in fine-grained complex hematite ore by suspension magnetizing roasting and magnetic separation. Korean Journal of Chemical Engineering. 2022; 39:1891–1901. https://doi.org/10.1007/s11814-022-1116-1

14. Zelenova I.M. Iron-ore concentrates in iron-powder production. Steel in Translation. 2009;39(9):827–830 (2009). https://doi.org/10.3103/S0967091209090216

15. Syrkov A.G., Prokopchuk N.R. Dispersed iron obtaining by the method of solid state hydride synthesis and the problem of hydrophobicity of metal. CIS Iron and Steel Review. 2021;21:16–22. https://doi.org/10.17580/cisisr.2021.01.03

16. Москалина А.А., Чайка А.Л., Корнилов Б.В., Лебедь В.В., Джигота М.Г. Повышение энергоэффективности доменной печи путем вдувания предварительно нагретого ПУТ с оксидами железа. Сталь. 2021;(7):8–13.

17. Бородулин А.В., Чайка А.Л., Сохацкий А.А., Корнилов Б.В. Исследование влияния вдувания в горн пылевидных оксидов железа и предварительно нагретого пылеугольного топлива на показатели тепловой работы доменной печи. Экология и промышленность. 2016;(2(47)):48–53.

18. Юсфин Ю.С., Пашков Н.Ф. Металлургия железа. Москва: Академкнига; 2007:464.

19. Богданди Л.Ф., Энгель Г.-Ю. Восстановление железных руд/ Пер. с нем. Е.Ф. Вегмана, Ю.С. Юсфина, под ред. А.Н. Похвиснева. Москва: Металлургия; 1971:519.

20. He J., Li K., Zhang J., Conejo A.N. Reduction kinetics of compact hematite with hydrogen from 600 to 1050 °C. Metals. 2023;13(3):464. https://doi.org/10.3390/met13030464

21. Lileev A.S., Konyukhov Yu.V., Zhukov D.G., Khanna R. Properties of nanocrystalline magnetic powders of the Fe–O system Obtained from iron ore dust using magnetic pulse processing. Inorganic Materials: Applied Research. 2024; 15(3):883–888. https://doi.org/10.1134/S2075113324700333

Об авторах

Ю. В. КонюховРоссия

Юрий Владимирович Конюхов, д.т.н., профессор, заведующий кафедрой обогащения и переработки полезных ископаемых и техногенного сырья

Россия, 119049, Москва, Ленинский пр., 4, стр. 1

Р. Ханна

Австралия

Рита Ханна, PhD, профессор

Австралия, 2052, Новый Южный Уэльс, Сидней

Н. А. Масленников

Россия

Никита Андреевич Масленников, ассистент кафедры обогащения и переработки полезных ископаемых и техногенного сырья

Россия, 119049, Москва, Ленинский пр., 4, стр. 1

К. Ли

Китай

Кэцзян Ли, PhD, профессор, Пекинский университет науки и технологии

Китай, 100083, Пекин

Ц. Лян

Китай

Цзэн Лян, аспирант

Китай, 100083, Пекин

И. Н. Бурмистров

Россия

Игорь Николаевич Бурмистров, д.т.н., ведущий эксперт кафедры функциональных наносистем и высокотемпературных материалов

Россия, 119049, Москва, Ленинский пр., 4, стр. 1

Д. Ю. Карпенков

Россия

Дмитрий Юрьевич Карпенков, к.ф.-м.н., старший научный сотрудник кафедры магнетизма

Россия, 119991, Москва, Ленинские горы, 1

С. В. Кашевский

Россия

Сергей Владимирович Кашевский, магистрант кафедры функциональных наносистем и высокотемпературных материалов

Россия, 119049, Москва, Ленинский пр., 4, стр. 1

М. В. Кравченко

Россия

Максим Владимирович Кравченко, к.т.н., директор Ташкентского филиала

Россия, 111250, Москва, ул. Красноказарменная, 14, стр. 1

Рецензия

Для цитирования:

Конюхов Ю.В., Ханна Р., Масленников Н.А., Ли К., Лян Ц., Бурмистров И.Н., Карпенков Д.Ю., Кашевский С.В., Кравченко М.В. Применение метода низкотемпературного восстановления водородом для улучшения магнитных характеристик железных руд. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):644-652. https://doi.org/10.17073/0368-0797-2024-6-644-652

For citation:

Konyukhov Yu.V., Khanna R., Maslennikov N.A., Li K., Liang Z., Burmistrov I.N., Karpenkov D.Yu., Kashevskii S.V., Kravchenko M.V. Application of low-temperature reduction by hydrogen for enhancing the magnetic characteristics of several iron ores. Izvestiya. Ferrous Metallurgy. 2024;67(6):644-652. https://doi.org/10.17073/0368-0797-2024-6-644-652

JATS XML