Перейти к:

Термодинамическое моделирование межфазного распределения хрома и бора в шлаках восстановительного периода АКР-процесса

https://doi.org/10.17073/0368-0797-2024-3-351-359

Аннотация

В работе приведены результаты термодинамического моделирования процесса восстановления хрома и бора из шлаков восстановительного периода аргонокислородного рафинирования комплексным восстановителем, содержащим кремний и алюминий. При помощи симплекс решетчатого метода построена матрица планирования эксперимента, содержащая 16 составов оксидной системы СаО – SiO2 – (3 – 6 %) В2О3 – 12 % Cr2O3 – 3 % Al2O3 – 8 % MgO переменной основности 1,0 – 2,5. Результаты термодинамического моделирования представлены графически в виде диаграмм зависимости равновесного распределения хрома и бора от состава шлака при температурах 1600 и 1700 °С. Построенные диаграммы позволили количественно оценить влияние температуры, основности и содержания B2O3 на равновесное межфазное распределение хрома и бора. Установлено, что повышение основности шлака с 1,0 до 2,5 улучшает процесс восстановления хрома, но ухудшает восстановление бора. При увеличении содержания B2O3 в шлаке происходит незначительное ухудшение процесса восстановления хрома, при этом увеличивается содержание бора в металле. При одновременном повышении основности до 2,5 и снижении содержания оксида бора в шлаке с 5 до 3 % коэффициент межфазного распределения хрома снижается до 1,5·10–3. Изменение температуры процесса с 1600 до 1700 °С не оказывает существенного влияния на процесс восстановления хрома, однако ухудшает условия восстановления бора. На основе анализа фаз формируемого шлака и термодинамики реакций их образования установлено, что восстановление хрома протекает в основном за счет алюминия с частичным развитием силикотермических реакций. Остаточное содержание кремния восстанавливает бор, чем объясняется его низкая концентрация в металле. Результаты проведенных высокотемпературных экспериментов показали высокую согласованность с результатом термодинамического моделирования.

Ключевые слова

Для цитирования:

Бабенко А.А., Жучков В.И., Кель И.Н., Уполовникова А.Г., Шартдинов Р.Р. Термодинамическое моделирование межфазного распределения хрома и бора в шлаках восстановительного периода АКР-процесса. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):351-359. https://doi.org/10.17073/0368-0797-2024-3-351-359

For citation:

Babenko A.A., Zhuchkov V.I., Kel’ N.I., Upolovnikova A.G., Shartdinov R.R. Thermodynamic modeling of interphase distribution of chromium and boron in slags of AOD reduction period. Izvestiya. Ferrous Metallurgy. 2024;67(3):351-359. https://doi.org/10.17073/0368-0797-2024-3-351-359

Введение

В настоящее время нержавеющей стали отведена большая роль в современной хозяйственной деятельности, что ярко демонстрируют ежегодно возрастающие объемы ее потребления и широкий спектр применения от медицинских изделий [1] до конструкционных материалов1. Большая популярность нержавеющей стали обусловлена стойкостью к коррозии в различных агрессивных средах за счет образования оксидного слоя на поверхности металла с высокой концентрацией хрома (12 мас. % и более), что препятствует контакту стали с кислородом воздуха [2 – 4]. Несмотря на очевидные преимущества нержавеющей стали, объемы ее производства отечественными предприятиями небольшие и потребности в данной стали закрываются за счет импорта [5].

На текущий момент основным способом производства низкоуглеродистой нержавеющей стали является дуплекс-процесс с выплавкой в дуговой сталеплавильной печи углеродистого полупродукта (1,5 – 2,0 мас. % C) и последующей обработкой в агрегате аргонокислородного рафинирования (АКР) [6; 7]. Процесс АКР протекает в два периода: окислительный и восстановительный. В окислительный период углеродистый полупродукт нержавеющей стали продувают смесью кислорода и аргона с целью его обезуглероживания. При достижении концентрации углерода в металле на уровне 0,03 мас. % и ниже начинается восстановительный период плавки, во время которого ванну агрегата продувают исключительно аргоном и осуществляют присадку извести, ферросплавов (ферросилиций, ферросиликохром) и плавикового шпата [8].

В результате окисления хрома кислородом происходит повышение концентрации Cr2O3 в шлаке, что оказывает негативное влияние на технологические процессы, протекающие в восстановительный период плавки, интенсивность развития которых лимитируется вязкостью формируемой оксидной системы. Согласно данным работы [9], Cr2O3 обычно имеет низкую растворимость (5 %) в шлаках на основе CaO – SiO2 – Al2O3 – MgO, что увеличивает их температуру плавления и, как следствие, вязкость. В связи с этим для снижения вязкости шлаков восстановительного периода плавки используют плавиковый шпат (CaF2 ). Негативной стороной использования данного флюса является ухудшение экологической обстановки окружающей среды за счет образования летучих канцерогенных фтористых соединений, непостоянство физических свойств формируемых шлаков и сохранение эффекта силикатного распада твердых шлаков при хранении. Исходя из этого, целесообразен поиск замены плавикового шпата на иные разжижающие добавки, например, пегматит [10], Al2O3 [11] или B2O3 [12]. Несмотря на предотвращения образования летучих фтористых соединений при использовании Al2O3 , согласно данным работы [11], снижается рафинирующая способность шлака. В связи с этим его применение ограничено. Поэтому использование борсодержащего материала целесообразно, поскольку он является недорогим, доступным и экологически безопасным флюсующим материалом.

Несмотря на то, что B2O3 является кислым оксидом и выступает в роли полимеризатора [13], он способствует снижению вязкости шлака за счет изменения структурных составляющих сетки расплава. Ввод B2O3 в шлак приводит к улучшению кинетики процессов восстановления хрома и десульфурации металла [14; 15]. Помимо разжижения шлака оксидом бора [16], ожидается частичное восстановление бора кремнием и алюминием, растворенными в стали, с последующим переходом его в металл, что улучшит прокаливаемость низкоуглеродистой стали и снизит эффект старения [17].

В отечественной и зарубежной литературе практически отсутствуют сведения об эффективности развития процесса межфазного распределения хрома и бора при их восстановлении комплексным ферросплавом, содержащим алюминий и кремний.

В работе приведены результаты термодинамического моделирования равновесного межфазного распределения хрома и бора, восстановленных кремнием и алюминием из оксидной системы СаО – SiO2 – В2О3 – Al2O3 – Cr2O3 – MgO комплексным ферросплавом ферросиликоалюминием.

Материалы и методы исследования

Термодинамическое моделирование равновесного межфазного распределения хрома и бора, восстановленных кремнием и алюминием комплексного восстановителя (ферросиликоалюминия) из оксидной системы СаО – SiO2 – В2О3 – Al2O3 – Cr2O3 – MgO, выполнено с использованием пакета прикладных программ HSC Chemistry 6.12. Данное программное обеспечение основано на выполнении расчета равновесных составов и количества образующихся продуктов по алгоритму минимизации энергии Гиббса.

Термодинамическое моделирование проведено для температур 1600 и 1700 °С. Масса рабочего тела составляла 115 кг (100 кг металла и 15 кг шлака) при объеме газовой фазы (N2) 2,24 м3 и давлении в системе 0,098 МПа. Количество восстановителя 0,89 кг. Коэффициенты межфазного распределения хрома и бора получены соотношением их концентраций в шлаке и металле (LB = (B2O3)/[B] и LCr = (Cr2O3 )/[Cr]).

Состав оксидной системы соответствует 16 точкам плана локального симплекса и приведен в табл. 1. Во всех шлаках, кроме оксидов кальция, кремния и бора, дополнительно присутствуют оксиды хрома, магния и алюминия в количестве 12, 8 и 3 % соответственно. Металлическая часть представлена нержавеющей сталью, содержащей, %: 16,0 Cr; 0,03 C; 0,28 Si; 0,010 S; 1,46 Mn; 6,98 Ni; 0,01 Al; остальное – Fe и комплексным сплавом – ферросиликоалюминием (ФСА), содержащим, %: 55,8 Si; 18,8 Al; 25,4 Fe.

Таблица 1. Состав шлака 16 точек плана локального симплекса

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Результаты термодинамического моделирования представлены аппроксимирующими математическими моделями в виде приведенного полинома третьей степени, которые описывают влияние состава шлаков изучаемой оксидной системы на коэффициенты межфазного распределения хрома и бора при температурах 1600 и 1700 °С [18]. Адекватность построенных математических моделей проверялась по трем контрольным точкам, не входящим в матрицу планирования эксперимента, с помощью t-критерия при уровне значимости 0,01.

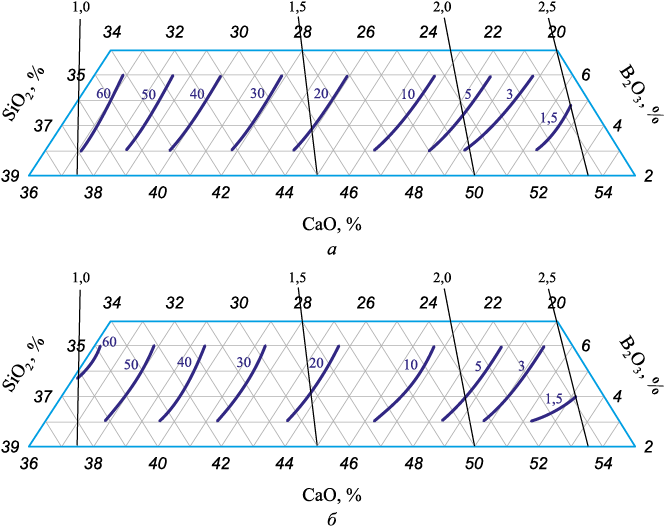

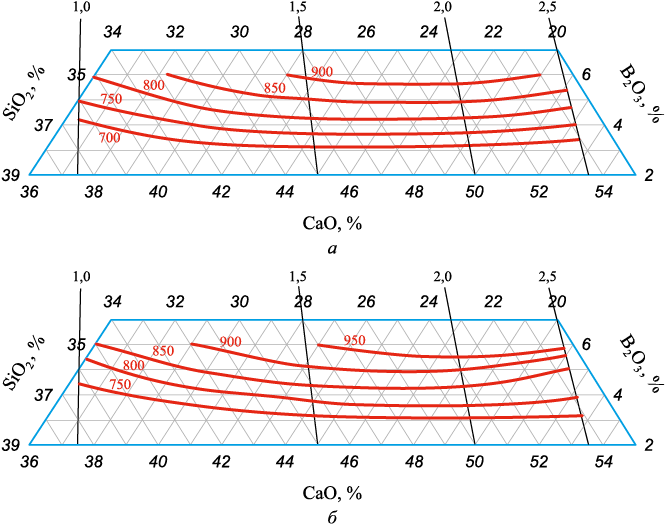

Графическое изображение результатов математического моделирования представлено в виде диаграмм состав – свойство на рис. 1, 2. Сплошными линиями показаны изолинии равновесного межфазного распределения хрома и бора, тонкими линиями – основность шлака (СаО/SiO2 ) с указанием значения.

Рис. 1. Зависимость коэффициента равновесного межфазного распределения хрома

Рис. 2. Зависимость коэффициента равновесного межфазного распределения бора |

Наряду с термодинамическим моделированием равновесного межфазного распределения хрома и бора, были проведены высокотемпературные экспериментальные исследования с использованием электрической печи сопротивления в магнезиальных тиглях в токе аргона при температуре 1600 °C. Время выдержки низкоуглеродистой нержавеющей стали под шлаками базовых точек локального симплекса составляло 30 мин. Измерение температуры проведено с помощью вольфрам-рениевой термопары BР5/20. Образцы металла готовили из стружки нержавеющей стали марки AISI 304 и стали 3СП, а также шлака двух базовых точек Y1 и Y3 (табл. 1). Навеску измельченных металла и шлака брали в массовых количествах 75 и 50 г для достижения максимальной поверхности контакта фаз и исключения влияния массы металлической и шлаковой фаз на коэффициенты межфазного распределения хрома и бора [19].

Результаты работы и их обсуждение

Результаты термодинамического моделирования равновесного межфазного распределения хрома и бора в зависимости от основности шлаков изучаемой оксидной системы и температуры приведены в табл. 2 и на рис. 1, 2.

Таблица 2. Коэффициент равновесного межфазного распределения хрома и бора

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В диапазоне изменения основности шлака от 1,0 до 1,5 и концентрации оксида бора от 3 до 6 мас. % наблюдается снижение коэффициента межфазного распределения хрома с 60·10\(^–\)3 до 20·10\(^–\)3 при температуре 1600 °С (рис. 1, а). Повышение основности шлаков до 2,5 приводит при изменении концентрации оксида бора с 5 до 3 % к снижению коэффициента межфазного распределения хрома до 1,5·10\(^–\)3, что говорит о более эффективном развитии процесса восстановления хрома с ростом основности формируемых шлаков. Рост концентрации оксида бора сопровождается незначительным ухудшением процесса восстановления хрома. Увеличение содержания B2O3 в шлаке с 3 до 6 % сопровождается (например, при основности 2,0) повышением коэффициента равновесного межфазного распределения хрома с 3·10\(^–\)3 до 5·10\(^–\)3 при температуре 1600 °С (рис. 1, а). Рост температуры с 1600 до 1700 °С оказывает слабое влияние на коэффициент межфазного распределения хрома (табл. 2). Его величина при температуре 1700 °С в рассматриваемом диапазоне основности и содержания оксида бора сохраняется на уровне от 60·10\(^–\)3 до 1,5·10\(^–\)3 (рис. 1, б).

В диапазоне основности формируемых шлаков от 1,0 до 2,5 с ростом концентрации оксида бора с 3 до 6 % наблюдается повышение коэффициента равновесного межфазного распределения бора с 700 до 900 (рис. 2, а). При этом явно прослеживается влияние оксида бора на коэффициент равновесного межфазного распределения при слабом влиянии основности. Например, в диапазоне основности 1,5 – 2,5, коэффициент равновесного межфазного распределения бора при концентрации его оксида 5,7 – 6,0 % находится на уровне 900. Уменьшение концентрации оксида бора до 5,0 – 5,3 % в рассматриваемом диапазоне основности сопровождается снижением коэффициента равновесного межфазного распределения бора до 850. Аналогичная закономерность в поведении коэффициента равновесного межфазного распределения бора наблюдается при достижении концентрации оксида бора на уровне 3,0 – 3,4 %.

Увеличение температуры процесса до 1700 °С приводит к незначительному повышению LB на 50 ед. и ухудшает процесс восстановления бора (рис. 2, б).

Положительное влияние основности формируемых шлаков в изучаемом диапазоне химического состава на процесс восстановления хрома и бора можно качественно объяснить с позиции формирования фазового состава (табл. 3) и термодинамики реакций восстановления хрома и бора алюминием и кремнием (табл. 4).

Таблица 3. Фазы шлака, участвующие в процессе восстановления

Таблица 4. Изменение энергии Гиббса реакций восстановления

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Состав хромсодержащих фаз низкоосновного шлака Y1 , согласно результатам термодинамического моделирования (табл. 3), представлен преимущественно фазами Cr2O3 и CaO·Cr2O3 , количество которых снижается в процессе восстановления хрома с 8,1 и 5,4 % до 0,7 и 0,4 % соответственно. При этом процесс восстановления хрома за счет кремния преимущественно протекает по реакциям (1) и (2) (табл. 4), что подтверждается повышением в конечном шлаке содержания SiO2 и CaSiO3 с 4,8 и 18,8 % до 5,8 и 20,6 % соответственно (табл. 3). Восстановление хрома за счет алюминия происходит по реакциям (6) и (7) (табл. 4), что подтверждается повышением содержания продуктов этих реакций Al2O3 и CaO·Al2O3 с 0,8 и 0,3 % до 1,2 и 0,4 % (табл. 3).

Восстановление хрома из низкоосновного шлака Y4 (основность 1,0) протекает по тем же реакциям, что и для шлака Y1 . Для низкоосновных шлаков характерно восстановление хрома преимущественно алюминием по реакциям (6) и (7) с частичным развитием силикотермических реакций (1) и (2) (табл. 4), что объясняется более высоким отрицательным значением ΔG алюмотермических реакций по сравнению с силикотермическими.

В высокоосновном шлаке Y2 (основность 2,5) в присутствии большого количества свободного CaO восстановление хрома кремнием происходит более активно по реакциям (2) – (4) (табл. 4). Из-за высокой основности шлака содержание CaO·Cr2O3 в Y2 значительно выше, чем в низкоосновном Y1 . В связи с этим значительное количество данной фазы восстанавливается алюминием по реакции (7) (табл. 4). При этом отмечено, что хромсодержащие фазы после восстановления хрома присутствуют в незначительных количествах, т. е. наблюдается уменьшение Cr2O3 с 1,0 до 0,002 %, а CaO·Cr2O3 с 15,1 до 0,02 % (табл. 3). Аналогичным образом происходит восстановление хрома из высокоосновного шлака Y3 .

Бор незначительно восстанавливается из шлаков, поскольку изменение свободной энергии Гиббса реакций его восстановления алюминием и кремнием из боратов кальция минимальное, что и обеспечивает незначительный переход бора в металл для всех изучаемых составов шлака по реакциям (8) – (10) (табл. 4).

Для проверки адекватности результатов термодинамического моделирования межфазного распределения хрома и бора проведены высокотемпературные экспериментальные исследования. В результате эксперимента установлено, что содержание Cr2O3 в шлаке при 1600 °С составляет 0,96 мас. %, что соответствует коэффициенту межфазного распределения 49,8·10\(^–\)3. Межфазное распределение бора при этом достигает 648 при остаточном содержании B2O3 в шлаке 3,89 мас. %. В целом результаты эксперимента близки к термодинамическому моделированию, а разница между ними объясняется кинетическими факторами.

Выводы

В результате термодинамического моделирования получены новые данные, на основе которых построены аппроксимирующие математические модели соотношения состав – свойство с графическим отображением в виде диаграмм равновесного межфазного распределения хрома и бора в зависимости от температуры процесса, содержания B2O3 и основности изучаемой оксидной системы. Построенные диаграммы позволили количественно оценить влияние описанных выше факторов на равновесное межфазное распределение хрома и бора.

Установлено, что повышение основности оксидной системы с 1,0 до 2,5 при прочих равных условиях благоприятно влияет на полноту восстановления хрома. При этом рост концентрации оксида бора сопровождается незначительным снижением степени восстановления хрома. Повышение температуры процесса не оказывает существенного влияния на восстановление хрома, однако негативно влияет на восстановление бора. Установлено, что процесс восстановления хрома происходит преимущественно за счет алюминия с частичным развитием силикотермических реакций. Проведенный высокотемпературный эксперимент подтвердил результаты термодинамического моделирования.

Список литературы

1. Илларионов А.Г., Гриб С.В., Юровских А.С., Волокитина Е.А., Гилев М.В., Азорина Т.С. Применение металлических материалов для медицинских имплантатов. Вестник Ивановской медицинской академии. 2017;22(4):46–50.

2. Бельтюков Е.А., Шартдинов Р.Р., Лобанова Л.А. и др. Влияние бора на свойства нержавеющих сталей. В кн.: Уральская школа молодых металловедов: материалы XXI Международной научно-технической Уральской школы-семинара металловедов – молодых ученых 07–11 февраля 2022, Екатеринбург. Екатеринбург: Издательство Уральского университета; 2022:394–399.

3. Capitan M.J., Lefebvre S., Traverse A., Paúl A., Odriozola J.A. Anomalous scattering study of oxide scales formed at 1173 K on surface modified stainless steel. Journal of Materials Chemistry. 1998;8(10):2293–2298. https://doi.org/10.1039/A802233J

4. Wei D.B., Huang J.X., Zhang A.W., Jiang Z.Y., Tieu A.K., Shi X., Jiao S.H., Qu X.Y. Study on the oxidation of stainless steels 304 and 304L in humid air and the friction during hot rolling. Wear. 2009;267(9-10):1741–1745. https://doi.org/10.1016/j.wear.2008.11.030

5. Грибков А.А., Бродов А.А. Настоящее и будущее рынка нержавеющей стали России. Черная металлургия. Бюллетень научно-технической и экономической информации. 2021;77(2):193–199. https://doi.org/10.32339/0135-5910-2021-2-193-199

6. Токовой О.К. Аргонокислородное рафинирование нержавеющей стали: Монография. Челябинск: Издательский центр ЮУрГУ; 2015:250.

7. Cai J., Li J. Decarburization and chromium conservation model in AOD refining process of 304 stainless steel. In: 12th Int. Symp. on High-Temperature Metallurgical Processing. The Minerals, Metals & Materials Series. Springer: Cham; 2022:71-80. https://doi.org/10.1007/978-3-030-92388-4_7

8. Поволоцкий Д.Я., Гудим Ю.А. Производство нержавеющей стали. Челябинск: Издательство ЮУрГУ; 1988:236.

9. Корниевский В.Н., Панченко А.И., Логозинский И.Н. и др. Разработка технологии внепечной обработки электростали с применением пегматита как заменителя плавикового шпата. Современная электрометаллургия. 2015;(4):38–46.

10. Morii L., Kumura Sh., Mori H., Shinkai M., Sakuma H. Development of new refining process for manufacture of stainless steel. DENKI-SEIKO. 1993;64(1):4–12. https://doi.org/10.4262/denkiseiko.64.4

11. Hongming W., Tingwang Z., Hua Z. Effect of B2O3 on melting temperature, viscosity and desulfurization capacity of CaO-based refining flux. ISIJ International. 2011;51(5): 702–708. http://dx.doi.org/10.2355/isijinternational.51.702

12. Forsbacka L. Experimental study and modelling of viscosity of chromium containing slags: Dr. Tech. Sci. Diss, Helsinki; 2007:88.

13. Wu T., Zhang Y., Yuan F., An Z. Effects of the Cr2O3 content on the viscosity of CaO-SiO2-10 Pct Al2O3-Cr2O3 quaternary slag. Metallurgical and Materials Transactions B. 2018;49:1719–1731. https://doi.org/10.1007/s11663-018-1258-z

14. Акбердин А.А., Киреева Г.М., Ким А.С. Физические свойства борсодержащих доменных шлаков. Комплексное использование минерального сырья. 1996;(3):27–31.

15. Бабенко А.А., Жучков В.И., Уполовникова А.Г., Кель И.Н. Изучение вязкости шлаков системы СаО – SiO2 – В2О3 – 25 % Al2O3 – 8 % MgO. Известия вузов. Черная металлургия. 2017;60(10):820–825. https://doi.org/10.17073/0368-0797-2017-10-820-825

16. Mills K.C., Yuan L., Li Z., Zhang G.H., Chou K.C. A review of the factors affecting the thermophysical properties of silicate slags. High Temperature Materials and Processes. 2012;31(4–5):301–321. https://doi.org/10.1515/htmp-2012-0097

17. Назюта Л.Ю., Тихонюк Л.С., Костыря И.Н. и др. Особенности микролегирования бором при выплавке низколегированных конструкционных сталей. Металл и литье Украины. 2018;298–299(3–4):18–27.

18. Ким В.А., Николай Э.Н., Акбердин А.А. и др. Планирование эксперимента при исследовании физико-химических свойств металлургических шлаков: Методическое пособие. Алма-Ата: Наука; 1989:116.

19. Бороненков В.Н., Зиниград М.И., Леонтьев Л.И. и др. Моделирование структуры, свойств и процессов межфазного взаимодействия в системе металл-оксидный расплав-газ. Екатеринбург: УрО РАН; 2010:452.

Об авторах

А. А. БабенкоРоссия

Анатолий Алексеевич Бабенко, д.т.н., профессор, главный научный сотрудник, руководитель отдела черной металлургии

Россия, 620016, Екатеринбург, ул. Амудсена, 101

В. И. Жучков

Россия

Владимир Иванович Жучков, д.т.н., профессор, главный научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амудсена, 101

И. Н. Кель

Россия

Илья Николаевич Кель, к.т.н., старший научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амудсена, 101

А. Г. Уполовникова

Россия

Алена Геннадьевна Уполовникова, к.т.н., старший научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амудсена, 101

Р. Р. Шартдинов

Россия

Руслан Рафикович Шартдинов, младший научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амудсена, 101

Рецензия

Для цитирования:

Бабенко А.А., Жучков В.И., Кель И.Н., Уполовникова А.Г., Шартдинов Р.Р. Термодинамическое моделирование межфазного распределения хрома и бора в шлаках восстановительного периода АКР-процесса. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):351-359. https://doi.org/10.17073/0368-0797-2024-3-351-359

For citation:

Babenko A.A., Zhuchkov V.I., Kel’ N.I., Upolovnikova A.G., Shartdinov R.R. Thermodynamic modeling of interphase distribution of chromium and boron in slags of AOD reduction period. Izvestiya. Ferrous Metallurgy. 2024;67(3):351-359. https://doi.org/10.17073/0368-0797-2024-3-351-359

JATS XML