Перейти к:

Влияние борного ангидрида на вязкость шлаков электроплавки металлизованного сидеритового концентрата

https://doi.org/10.17073/0368-0797-2023-5-597-603

Аннотация

Бакальское месторождение, расположенное на Южном Урале вблизи города Бакал Челябинской области, является одним из крупнейших месторождений карбонатных железных руд (сидеритов). Общие запасы сидеритов составляют около 1 млрд т. Они не пользуются спросом у металлургов из-за низкого содержания железа и высокого содержания магния. В то же время металлургические предприятия Урала испытывают дефицит железорудного сырья, в том числе сталеплавильного. Высокая чистота сидеритов по фосфору и цветным металлам позволяет использовать для их переработки методы бескоксовой металлургии. Пирометаллургическое обогащение сидеритов, включающее их восстановительный обжиг во вращающейся печи с последующим измельчением и магнитной сепарацией, позволяет получить концентрат со степенью металлизации более 90 % и содержанием пустой породы менее 3 – 7 %, пригодный в качестве сырья для сталеплавильного производства. Расчеты показали, что затраты электроэнергии на плавку металлического лома и металлизованного сидеритового концентрата, содержащего 30 % пустой породы, и загружаемого в печь при температуре выше 1000 °С, близки. Предложен способ переработки сидеритов, включающий восстановление исходной руды во вращающейся печи и плавку получаемого металлизованного концентрата, в горячем виде (при температуре выше 1000 °С) загружаемого в сталеплавильную печь. Пустая порода металлизованного сидеритового концентрата содержит большое количество оксида магния, что делает ее тугоплавкой. Для получения жидкого шлака предложено использовать добавку борного ангидрида в виде колеманита. Для оценки влияния В2О3 на плавление оксидной фазы металлизованного сидерита в процессе электроплавки проведены исследования корреляции вязкости магнезиального сталеплавильного шлака, содержащего В2О3 , с температурой и его составом. Обнаружено, что при температуре выпуска (1600 °С) образующийся магнезиальный шлак обладает низкой вязкостью (менее 3,65 Пз) при соотношении MgO/SiO2 в исходном сидерите, равном 0,75 – 1,25.

Ключевые слова

Для цитирования:

Вусихис А.С., Леонтьев Л.И., Михеенков М.А. Влияние борного ангидрида на вязкость шлаков электроплавки металлизованного сидеритового концентрата. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):597-603. https://doi.org/10.17073/0368-0797-2023-5-597-603

For citation:

Vusikhis A.S., Leont’ev L.I., Mikheenkov M.A. Effect of boric anhydride on viscosity of slags used in electric melting of metallized siderite concentrate. Izvestiya. Ferrous Metallurgy. 2023;66(5):597-603. https://doi.org/10.17073/0368-0797-2023-5-597-603

Введение

Месторождения карбонатных (сидеритовых) железных руд расположены по всему миру: Австрия, Болгария, Великобритания, Германия, Польша (Европа); Китай, Россия, Япония (Азия); Алжир (Африка); США, Канада, Колумбия (Америка) и многие другие страны [1 – 10]. В настоящее время единственный металлургический передел, в котором используют сидеритовые руды, это доменная плавка. Перед загрузкой в печь сидериты обогащают. В зависимости от состава руды для этого используют различные методы обогащения: гравитационное, флотационное, магнитное, электростатическое, обжиг-магнитное. К таким рудам относится одно из крупнейших в мире месторождений сидеритовой руды – Бакальское, расположенное на Южном Урале вблизи города Бакал Челябинской области. Общие запасы сидеритов составляют около 1 млрд т [11; 12]. Они обладают низким качеством (низкое содержание железа и высокое содержание оксида магния), поэтому пользуются незначительным спросом у металлургов-доменщиков. Добыча руды значительно меньше, чем это позволяют горно-геологические условия. В то же время металлургия Урала испытывает острый дефицит сырья, в том числе для сталеплавильного производства.

Бакальские сидериты отличаются наличием марганца (до 2 %), низким содержанием фосфора (менее 0,02 %) и отсутствием цветных металлов (меди и цинка). Это делает их ценным сырьем для производства сталей высокого качества с использованием методов бескоксовой металлургии [13; 14].

Методы прямого получения железа зависят от качества используемого железорудного сырья. Процесс восстановления богатых концентратов, содержащих не менее 70 % железа, проводят в различных агрегатах (шахтных печах, ретортах и др.) до степени их металлизации выше 90 % специальной газовой смесью [15]. Для переработки бедных руд широко применяют способы, включающие их металлизацию твердым восстановителем во вращающихся печах с последующим отделением пустой породы путем измельчения и магнитной сепарации [16]. Многочисленные исследования показывают, что в результате такого пирометаллургического обогащения сидеритовых руд [11; 12] может быть получен концентрат со степенью металлизации более 90 %, содержание пустой породы в котором не превышает 3 – 7 %, пригодный для сталеплавильного производства [17]. Для ведения процесса восстановления при температурах 1300 – 1350 °С предварительно методом гравитационного обогащения в тяжелых суспензиях [10], полиградиентной магнитной сепарацией или рентгенорадиометрическим методом [18] легкоплавкая пустая порода, представленная сланцами кварцево-глинистого состава [19], должна быть удалена.

Сравнение энергоемкости плавки в электропечи металлолома и нагретого до 1000 °C металлизованного сидеритового концентрата, содержащего порядка 30 % пустой породы, показало, что затраты электроэнергии в пересчете на 1 т железа в обоих случаях близки. Это позволяет предложить технологию плавки металлизованного сидеритового концентрата, полученного методом пирометаллургического обогащения во вращающейся печи, в которой стадии измельчения и магнитной сепарации отсутствуют. Однако необходимо учесть, что из-за высокого содержания оксида магния в оксидной фазе концентрата образующийся в ходе плавки шлак будет обладать высокой температурой плавления, что делает предложенную технологию неэффективной.

Известно, что добавка в шлак борного ангидрида снижает температуру его плавления [20]. Для оценки влияния В2О3 на плавление оксидной фазы металлизованного сидерита в процессе электроплавки проведены исследования корреляции вязкости магнезиального сталеплавильного шлака, содержащего В2О3 , с температурой и его составом.

Материалы и методы исследования

Для исследования вязкости использован вибрационный вискозиметр, работающий на затухающих колебаниях с компьютерной обработкой полученных данных [21].

В зависимости от места залегания сидеритов доля большинства оксидов (железа, кальция алюминия, марганца), содержащихся в них, меняется незначительно, тогда как соотношение оксида кремния к оксиду магния может колебаться от 0,5 до 1,25 [11; 12]. Поэтому для исследований вязкости из чистых оксидов готовили исходные смеси, состав которых соответствовал составу оксидной фазы металлизованного сидеритового концентрата со степенью металлизации 95 %, с постоянной долей большинства оксидов и соотношением SiO2/MgO, меняющимся в интервале от 0,5 до 1,25 (табл. 1). К ним добавляли материал, предварительно проплавленный и измельченный, по составу близкий к прокаленному колеманиту и содержащий 8 % SiO2 , 34 % CaO, 4 % MgO, 54 % B2O3 в количестве, равном его доле в шихте 10, 15 и 20 %. Это соответствует 60, 90 и 120 кг сырого колеманита (п.п.п. 30 %) на 1 т металлизованного сидеритового концентрата. Химический состав исследуемых шлаков представлен в табл. 2.

Таблица 1. Химический состав исходных смесей

Таблица 2. Химический состав исследуемых шлаков

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из смесей, соответствующих составу исследуемых шлаков, брикетировали таблетки, помещали их в молибденовый тигель, нагревали в электропечи сопротивления до 1600 °C и измеряли вязкость.

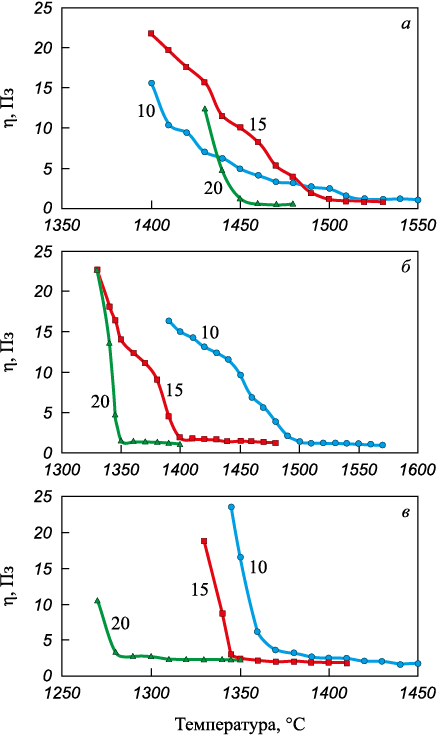

Проведенные исследования показали, что шлаки 1 – 3, в которых отношение SiO2 /MgO равно 0,5, при температурах ниже 1600 °C гетерогенны. В остальных шлаках можно выделить высоко- и низкотемпературные области вязкости. В высокотемпературной области значения вязкости менее 3,65 Пз. При уменьшении температуры она растет незначительно. В низкотемпературной области изменение вязкости происходит более круто. Увеличение отношения SiO2/MgO и доли колеманита в смеси приводит к росту содержания В2О3 в шлаке, уменьшает температуру перехода вязкости в высокотемпературную область. Результаты измерений представлены на рис. 1.

Рис. 1. Изменение вязкости сталеплавильного шлака |

Вязкости шлаков, соответствующие переходу из низкотемпературной области в высокотемпературную, и температуры перехода были проанализированы методами планирования эксперимента [22] с использованием ортогонально плана 23. В качестве первого фактора при варьировании химического состава шлаков принято соотношение SiO2/MgO, в качестве второго фактора – доля колеманита в шихте. План проведения эксперимента и его результаты приведены в табл. 3 и на рис. 2 – 4.

Таблица 3. План проведения эксперимента и его результаты

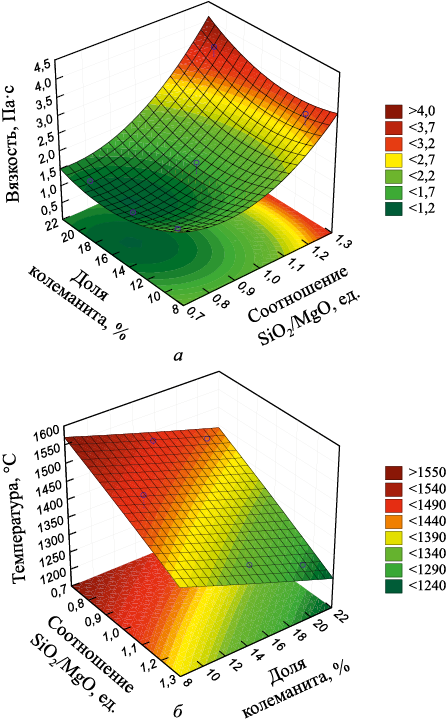

Рис. 2. Общий вид функции отклика вязкости шлака (а) |

На рис. 2 приведен общий вид функции отклика вязкости шлака и температуры, при которой достигается требуемая вязкость, в зависимости от соотношения SiO2/MgO и содержания колеманита.

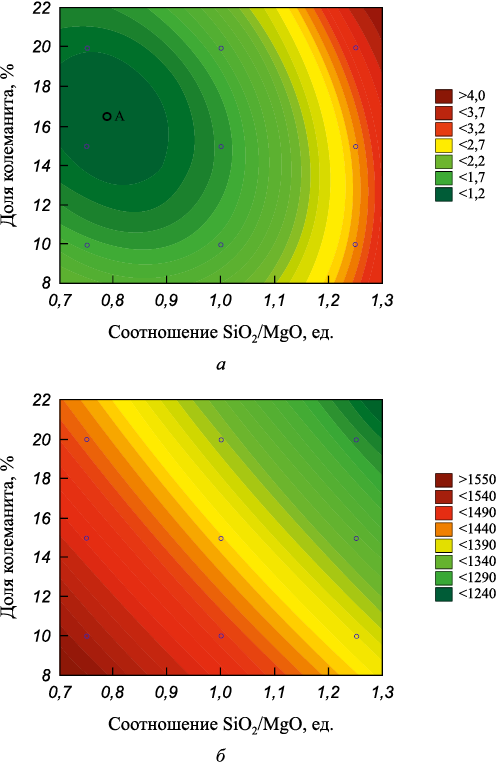

Рис. 3. Изолинии равной вязкости шлака (а) и равной температуры, |

На рис. 3 представлены изолинии равной вязкости шлака и температуры, при которой достигается требуемая вязкость в зависимости от соотношения SiO2/MgO и содержания колеманита.

Анализ данных рис. 2 и 3 показывает, что в зависимости от соотношения SiO2/MgO и содержания колеманита вязкость меняется экстремально. Минимальная вязкость шлака на рис. 3 отмечена точкой А. Она достигается при соотношении SiO2/MgO, равном 0,78 и содержании колеманита 17 %. При равном соотношении SiO2/MgO с увеличением содержания колеманита температура, при которой достигается требуемиая вязкость, снижается. Температура, при которой достигается минимальная вязкость при соотношении SiO2/MgO, равном 0,78, и его содержании 17 %, составляет 1460 °С.

Обработка результатов эксперимента с помощью программы STATISTICA [24] позволила рассчитать уравнения регрессии, которые описывают поведение функции отклика (вязкости (1) и температуры (2)) в зависимости от основных факторов:

| η = 10,93 – 15,58x + 8,3x2 – 0,4y + 0,009y2 + 0,15xy; | (1) |

| Т = 1801,7 – 199,5x – 28,6x2 – 7,19y + 0,03y2 – 4,0xy, | (2) |

где х – соотношение SiO2/MgO, ед.; y – содержание колеманита, % (по массе).

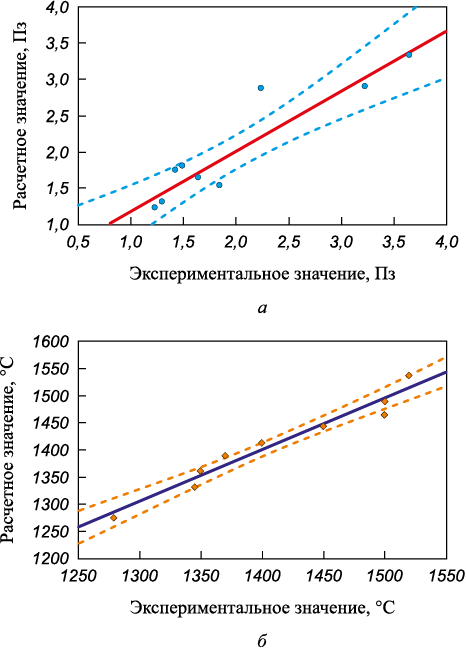

Для оценки адекватности модели, рассчитанной при помощи уравнения регрессии, осуществлялось сравнение экспериментальных и расчетных значений вязкости и температуры. Результаты проверки методом корреляции экспериментальных и расчетных данных представлены на рис. 4. По полученным данным видно, что уравнение регрессии адекватно описывает результаты эксперимента, поскольку практически все экспериментальные данные располагаются в доверительном интервале, ограниченном эллипсом надежности критерия.

Рис. 4. Диаграмма корреляции экспериментальных и расчетных значений |

Таким образом установлено, что при соотношении SiO2/MgO = 0,5 добавка колеманита не приводит к положительным результатам. При температурах ниже 1600 °С шлак остается гетерогенным, что не позволяет провести плавки металлизованного сидерита в электропечах. В шлаках с соотношением SiO2/MgO более 0,75 наблюдается высокотемпературная область с вязкостью менее 3,65 Пз, соответствующая температурам выше 1520 °С при доле колеманита 10 – 20 %. Температуру перехода из высокотемпературной в низкотемпературную область можно регулировать, меняя соотношение SiO2/MgO и долю колеманита. Одна и та же температура перехода может быть достигнута при одновременном увеличении SiO2/MgO и снижении доли колеманита.

Выводы

Восстановленный во вращающейся печи до степени металлизации 95 % кусковой сидеритовый концентрат, в горячем виде (при температурах выше 1000 °С) загруженный в электропечь с добавками сырого колеманита в количестве 60 – 120 кг/т концентрата, может быть проплавлен с получением при температурах на выпуске (около 1600 °С) металла-полупродукта, пригодного для дальнейшего получения стали, и гомогенного магнезиального шлака, обладающего низкой вязкостью (менее 3,65 Пз) при соотношении MgO/SiO2 в исходном сидерите, равном 0,75 – 1,25.

Список литературы

1. Frimmel H. Strontium isotopic evidence for the origin of siderite, ankerite and magnesite mineralizations in the Eastern Alps. Mineralium Deposita. 1988;23(4):268–275. https://doi.org/10.1007/BF00206407

2. Pohl W. Comparative geology of magnesite deposits and occurrences. In: Magnesite. Geology, Mineralogy, Geochemistry, Formation of Mg-Carbonates. Moeller P. ed. Monogr. Ser. Mineral Deposits. 1989;28:1–13.

3. Jonkov J., Mochev D., Grigorova I., Nishkov I. Siderite ore physical separation and reverse flotation. Journal of Mining and Metallurgy A: Mining. 2012;48:23–37.

4. Boch R., Wang X., Kluge T., etc. Aragonite–calcite veins of the ‘Erzberg’ iron ore deposit (Austria): Environmental implications from young fractures. Sedimentology. 2019;66(4):604–635. https://doi.org/10.1111/sed.12500

5. Min L., Zhiming C., Qiying C. The role of organic matter in the formation of siderite from Xuanlong area, Hebei Province. Chinese Journal of Geochemistry. 1997;16: 86–94. https://doi.org/10.1007/BF02843376

6. Bai S., Wen S., Liu D., Zhang W., Xian Y. Catalyzing carbothermic reduction of siderite ore with high content of phosphorus by adding sodium. ISIJ International. 2011;51(10): 1601–1607. https://doi.org/10.2355/isijinternational.51.1601

7. Shikazono N. Composition of siderite and the environments of formation of vein-type deposits in Japan. Economic Geology.1977;72(4):632–641. https://doi.org/10.2113/gsecongeo.72.4.632

8. Palinkas S.S., Spangenberg J.E., Palinkas L.A. Organic and inorganic geochemistry of Ljubija siderite deposits, NW Bosnia and Herzegovina. Mineralium Deposita. 2009;44: 893–913. https://doi.org/10.1007/s00126-009-0249-z

9. Rudmin M.A., Kalinina N.A., Maximov P.N. Formation of siderite in marine ooidal ironstones on example of Bakchar Deposit (Western Siberia). In: Proceedings of the X Int. Siberian Early Career Geoscientists Conf. Novosibirsk State University; 2022:79–80.

10. Жунев А.Г., Юрьев Б.П., Бланк М.Э. Интенсификация процессов обжига и агломерации сидеритовых руд. Черная металлургия. Бюллетень научно-технической информации. 1988;(3):2–13.

11. Технологические и теплотехнические основы подготовки сидеритовых руд к металлургическим переделам. Монография / Б.П. Юрьев, С.Г. Меламуд, Н.А. Спирин, В.В. Шацилло. Екатеринбург: День РА; 2016:428.

12. Вусихис А.С., Леонтьев Л.И. Применение сидеритовых руд при производстве чугуна и стали. Монография. Москва; Вологда: Инфра-Инженерия; 2022:116.

13. Лаптева А. Бескоксовая металлургия: ресурсы, состояние, перспективы. Металлы Евразии. 2012;(2):9–23.

14. Кириченко И.С., Алексахин А.В., Развитие мирового и отечественного производства железа прямого восстановления. Молодой ученый. 2016;(2):85–90.

15. Тимошпольский В.И., Трусова И.А., Плющевский И.Н., Корнеев С.В. Перспективы производства и использования металлизованного сырья для получения высококачественных марок стали. Сообщение 1. Анализ современных схем получения металлизованного сырья. Литье и металлургия. 2009;1(50):134–138.

16. Курунов И.Ф., Савчук Н.А. Состояние и перспективы бездоменной металлургии железа. Москва: Черметинформация; 2002:198.

17. Гиммельфарб А.И., Неменов А.М., Тарасов Б.Е. Металлизация и электроплавка железорудного сырья. Москва: Металлургия; 1981:152.

18. Юрьев Б.П., Шешуков О.Ю., Дудко В.А. Разработка экологически чистой технологии обогащения сидеритовых руд. Черная металлургия. Бюллетень научно-технической и экономической информации. 2019;75(8):923–929. https://doi.org/10.32339/0135-5910-2019-8-923-929

19. Ахлюстина А.И., Жуковский Г.В., Квасков А.П. Технологическая классификация железных руд Бакальского месторождения. Труды «Уралмеханобр». 1972;18:37–43.

20. Ren Sh., Zhang J., Wu L., Fu W., Rao J. Influence of B2O3 on viscosity of high Ti-bearing blast furnace slag. ISIJ International. 2012;52(6):984–991. https://doi.org/10.1051/metal/2016038

21. Vusikhis A.S., Selivanov E.N., Dmitriev A.N., Chentsov V.P., Ryabov V.V. Structure sensitive properties of system B2O3–CaO melts. Defect and Diffusion Forum. 2020;400:186–192. https://doi.org/10.4028/www.scientific.net/DDF.400.186

22. Куприенко Н.В., Пономарева О.А., Тихонов Д.В. Статистика. Методы анализа распределений. Выборочное наблюдение: Учебное пособие. Санкт-Петербург: Издательство Политехнического университета; 2009:138.

Об авторах

А. С. ВусихисРоссия

Александр Семенович Вусихис, к.т.н., старший научный сотрудник лаборатории пирометаллургии цветных металлов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Л. И. Леонтьев

Россия

Леопольд Игоревич Леонтьев, академик, советник, Президиум РАН, д.т.н., профессор, Национальный исследовательский технологический университет «МИСИС», главный научный сотрудник, Институт металлургии Уральского отделения РАН

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Россия, 119049, Москва, Ленинский пр., 4

Россия, 119991, Москва, Ленинский пр., 32а

М. А. Михеенков

Россия

Михаил Аркадьевич Михеенков, д.т.н., старший научный сотрудник лаборатории пирометаллургии черных металлов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Рецензия

Для цитирования:

Вусихис А.С., Леонтьев Л.И., Михеенков М.А. Влияние борного ангидрида на вязкость шлаков электроплавки металлизованного сидеритового концентрата. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):597-603. https://doi.org/10.17073/0368-0797-2023-5-597-603

For citation:

Vusikhis A.S., Leont’ev L.I., Mikheenkov M.A. Effect of boric anhydride on viscosity of slags used in electric melting of metallized siderite concentrate. Izvestiya. Ferrous Metallurgy. 2023;66(5):597-603. https://doi.org/10.17073/0368-0797-2023-5-597-603