Перейти к:

Анализ процесса обработки заготовки из мартенситной нержавеющей стали 40X13, полученной методом проволочного электронно-лучевого аддитивного производства

https://doi.org/10.17073/0368-0797-2025-6-626-635

Аннотация

Авторы исследовали микроструктуру и механические свойства образцов, полученных методом проволочного электронно-лучевого аддитивного производства (WEBAM), и их обрабатываемость по силам фрезерования с использованием метода Тагучи. В образцах в различных направлениях наблюдались зерна предыдущего аустенита и отожженный мартенсит. Зерна предыдущего аустенита растут вдоль направления наплавки и демонстрируют выраженную ориентацию. На боковой поверхности образца зерна предыдущего аустенита являются столбчатыми, их твердость составляет примерно 505 HV0,1 . На верхней поверхности образца зерна предыдущего аустенита являются изометрическими, их твердость составляет примерно 539 HV0,1 . В разных частях образца степень превращения в мартенсит различается. В части, близкой к боковой поверхности, мартенсит более мелкий и предыдущие аустенитные межзеренные границы не наблюдаются. Его твердость составляет примерно 514 HV0,1 . В нижней части образца, вследствие множественных термоциклов, происходит разложение мартенсита, при этом его твердость низкая и составляет примерно 480 HV0,1 . В верхней части образца наблюдаются мартенсит и предыдущие аустенитные межзеренные границы, твердость составляет примерно 513 HV0,1 . Из-за высокой твердости образца при попутном фрезеровании более сильный удар режущей кромки о образец приводит к увеличению силы резания. Вследствие низкой пластичности образца при встречном фрезеровании уменьшение объема материала, вдавливаемого в заднюю поверхность инструмента, приводит к снижению силы резания. При увеличении скорости подачи на зуб деформация материала увеличивается, температура повышается, что приводит к снижению прочности материала и, соответственно, замедляет рост силы резания.

Ключевые слова

Для цитирования:

Чжан Ц., Козлов В.Н., Чинахов Д.А., Клименов В.А., Чернухин Р.В. Анализ процесса обработки заготовки из мартенситной нержавеющей стали 40X13, полученной методом проволочного электронно-лучевого аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):626-635. https://doi.org/10.17073/0368-0797-2025-6-626-635

For citation:

Zhang C., Kozlov V.N., Chinakhov D.A., Klimenov V.A., Chernukhin R.V. Analysis of processing 40Kh13 martensitic stainless steel billet obtained by wire electron beam additive manufacturing. Izvestiya. Ferrous Metallurgy. 2025;68(6):626-635. https://doi.org/10.17073/0368-0797-2025-6-626-635

Введение

В последние годы проволочное электронно-лучевое аддитивное производство (Wire Electron Beam Additive Manufacturing – WEBAM) активно развивается благодаря высокой (до 2500 см3/ч) скорости наплавки и отличным свойствам получаемых материалов (высокая прочность и устойчивость к усталости) [1 – 6]. Кроме того, технология WEBAM обеспечивает гибкость производства (диаметр проволоки от 0,5 мм) и позволяет синтезировать материалы с заданным содержанием фаз (никель-алюминиевые сплавы) [7].

Однако в отличие от традиционных литья и ковки, тепловые процессы в аддитивном производстве более сложные, что приводит к неопределенности механических свойств напечатанных деталей. Исследования нержавеющей стали 10X12N10T показали, что высокая плотность дислокаций и межметаллических соединений в межслойных границах приводят к повышению прочности деталей [8]. Изучение условий теплоотвода при наплавке стали 308LSi показало, что при использовании меди в качестве охлаждающей среды твердость на 5 % выше, чем при использовании воздуха, а твердость верхней части образца на 8 % выше, чем нижней [9]. При изготовлении тонкостенных деталей формируется столбчатая кристаллическая структура, что приводит к анизотропии механических свойств материала: разница в прочности между продольным и поперечным направлениями достигает 70 МПа [10]. Кроме того, из-за высокого тепловложения качество поверхности печатных деталей, изготавливаемых по технологии WEBAM, снижает качество поверхностей при традиционных методах обработки, таких как фрезерование и точение [11; 12]. Мартенситная нержавеющая сталь 40X13 (аналог AISI 420) получила широкое распространение в производстве крупных деталей со сложной формой благодаря относительно низкой стоимости, умеренной коррозионной стойкости, а также высокой прочности. Однако ее высокая твердость снижает обрабатываемость и приводит к интенсивному износу инструмента [13]. Кроме того, из-за высокой чувствительности мартенситной стали к изменению температуры, а также направленности температурного градиента в процессе наплавки, образцы демонстрируют анизотропию микроструктуры и механических свойств [14; 15]. Это еще больше увеличивает неопределенность при обработке мартенситной стали.

Применяемый в настоящей работе метод Тагучи (Taguchi Method) является методом оптимизации экспериментов, который вводит концепцию соотношения сигнал/шум (Signal-to-Noise Ratio, SNR) и ортогональные массивы (Orthogonal Arrays) для определения оптимальной комбинации параметров [16 – 20].

Целью настоящей работы являлось проведение анализа микроструктуры и микротвердости образцов из мартенситной нержавеющей стали 40Х13, наплавленных методом WEBAM, в различных направлениях и областях, а также исследование их обрабатываемости с использованием метода Тагучи.

Методика эксперимента

Образцы наплавляли на разработанном и изготовленном в Томском политехническом университете оборудовании для проволочного электронно-лучевого аддитивного производства (печати). В качестве присадочного материала использовалась проволока диаметром 1,2 мм из мартенситной нержавеющей стали 40X13 следующего состава, мас. %: 0,41 C, 13,2 Cr, 0,53 Si, 0,51 Ni, 0,49 Mn, 0,017 S, 0,021 P, остальное – железо. Подложка была изготовлена из того же материала (стали 40X13). Размеры образцов составляли 70×15×14 мм (длина×ширина×высота). Параметры печати: ускоряющее напряжение 40 кВ, ускоряющий ток 21 мА, диаметр сканирующего пучка 3 – 5 мм, скорость подачи проволоки 1050 мм/мин, угол подачи проволоки 45°. Печать осуществлялась в вакууме с давлением 5·10–3 Па.

Исследования микроструктуры проводились с использованием металлографического микроскопа BIOMED MMP-1 и методом сканирующей электронной микроскопии на растровом микроскопе JEOL JSM 6000. Измерение микротвердости образцов было проведено с использованием твердомера EMCO-TEST DuraScan-10. Время удержания нагрузки составляло 10 с.

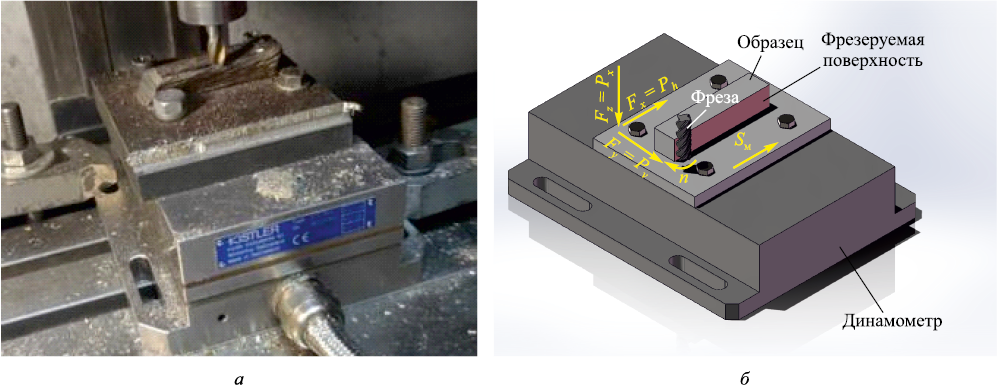

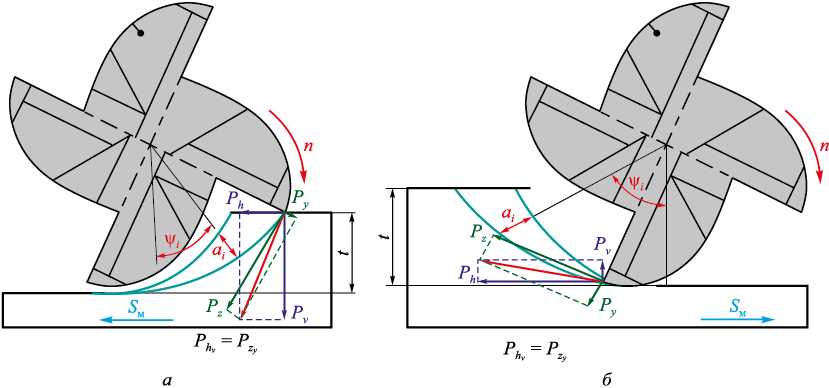

Обрабатываемость образца оценивалась по силам фрезерования. Эксперименты по обработке выполнялись на станке с ЧПУ EMCO CONCEPT Mill 155. Силы измерялись с использованием динамометра Kistler 9257 V (Швейцария). В программном обеспечении динамометра, предназначенного для измерения сил при токарной обработке, отображаются составляющие силы Fx , Fy и Fz , соответственно равные силам фрезерования Ph , Pv и Px (рис. 1). Для обработки использовалась концевая фреза диаметром 8 мм с четырьмя зубьями производства компании GESAC. Угол подъема винтовой канавки (ω) фрезы составляет 35°, передний (γ) и задний (α) углы соответственно 7° и 5°. Основной материал фрезы – твердый сплав ВК8 (92 % карбида вольфрама и 8 % кобальта как связующего вещества). На поверхности фрезы износостойкое покрытие AlCrSiN.

Рис. 1. Внешний вид (а) и модель (б) установки динамометра, фрезы и образца |

Экспериментальные уровни факторов представлены в табл. 1.

Таблица 1. Экспериментальные уровни факторов

| |||||||||||||||||||

Для определения минимальной силы фрезерования использовано отношение сигнал/шум S/N(η):

| \[S{\rm{/}}N(\eta ) = - 10\lg \left( {\frac{1}{j}\sum\limits_{i = 1}^j {P_i^2} } \right),\] | (1) |

где Pi – значение силы, измеренное в процессе i-го прохода фрезерования.

Формула для расчета средней силы Pср при фрезеровании имеет вид:

| \[{P_{{\rm{cp}}}} = \frac{1}{x}\sum\limits_{i = 1}^x {{P_i}} ,\] | (2) |

где x – количество повторений эксперимента.

Результаты эксперимента и их обсуждение

Анализ микроструктуры и механических свойств

образца в различных направлениях

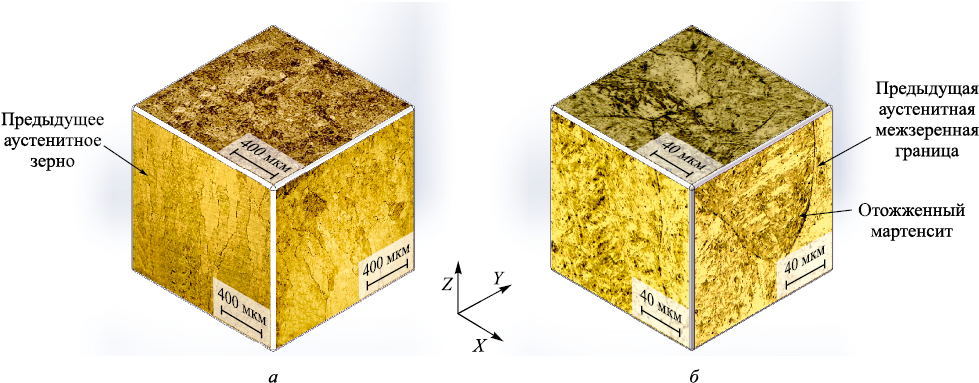

На рис. 2 направление оси OZ соответствует направлению построения наплавки, оси OY – направлению вдоль сварного валика, а оси OX – поперечному направлению относительно сварного валика.

Рис. 2. Микроструктура образцов, наплавленных методом WEBAM, в разных плоскостях |

При малом увеличении на плоскостях XOZ и YOZ можно наблюдать зерна аустенита до мартенситного превращения (предыдущие аустенитные зерна), которые имеют столбчатую форму с длинной осью, совпадающей по направлению с осью OZ. Это связано с тем, что в процессе наплавки нижние слои подвергаются многократным тепловым циклам и накапливают тепло, что приводит к формированию основного потока тепла в противоположном направлении наплавки (против направления оси OZ) и явной преимущественной ориентации роста предыдущих аустенитных зерен вдоль оси OZ. Напротив, на плоскости XOY зерна демонстрируют равноосную форму. Это объясняется тем, что высокая скорость наплавки и низкое тепловложение подавляют рост зерен в направлении OY, выравнивая условия теплоотвода в направлениях OX и OY. Это способствует тому, что скорость роста зерен становится одинаковой в направлениях OX и OY и приводит к формированию равноосных зерен. Кроме того, степень коррозии отдельных предыдущих аустенитных зерен практически одинакова, однако между разными зернами степень коррозии разная. Это может быть связано с различными степенью и формой мартенситных превращений, вызванных сегрегацией элементов при высоких скоростях охлаждения в процессе наплавки [15].

На рис. 2, б отчетливо видно, что внутри предыдущих аустенитных зерен посредством бездиффузионного фазового превращения сформировалось большое количество игольчатых или пластинчатых структур мартенсита.

Мартенсит внутри предыдущих аустенитных зерен распределен в виде сетчатого переплетения. В различных аустенитных зернах ориентация мартенсита демонстрирует существенные различия. Кроме того, на границах предыдущих аустенитных зерен наблюдается явное трансгранулярное явление, что может быть связано с локальной концентрацией напряжений или градиентами энергии. В плоскостях YOZ и XOZ размеры предыдущих аустенитных зерен практически одинаковы, что дополнительно подтверждает схожесть температурных градиентов вдоль осей XO и OY. В плоскости XOY наличие предыдущих аустенитных зерен меньших размеров приводит к тому, что мартенсит становится более плотным, а средняя длина таких включений – меньше. Такая разница может быть объяснена более быстрым охлаждением вдоль осей OX и OY или образованием более выраженных градиентов состава в этой плоскости из-за элементной сегрегации, что подавляет укрупнение зерен [21]. Это также приводит к меньшей частоте транскристаллических явлений на границах зерен в плоскости XOY.

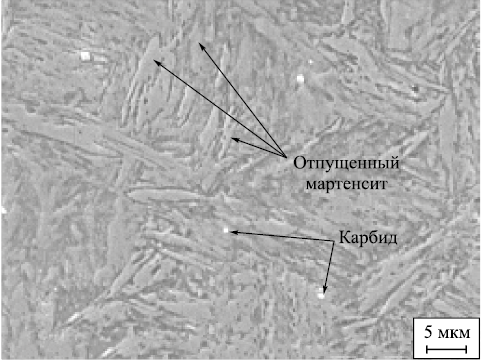

Рис. 3. Микроструктура образца, наплавленного |

Изображение микроструктуры, полученное в результате сканирующей электронной микроскопии образца в плоскости XOZ, представлено на рис. 3. Можно четко наблюдать пластинчатый мартенсит и карбиды. Измеренная твердость образца в плоскости XOZ составляет 504,67 HV0,1 , что значительно ниже твердости закаленного мартенсита 750 HV [21]. Однако толщина слоя пластинчатого мартенсита сравнительно невелика и составляет 1,23 ± 0,56 мкм. Причина такой разницы в твердости заключается в том, что образец подвергся нескольким термическим циклам, в результате чего мартенсит проявил термоактивацию и частично распался, что привело к увеличению содержания остаточного аустенита. Во время наплавления первого слоя материала, благодаря высокой скорости охлаждения, аустенитная фаза быстро превращается в закаленную мартенситную, достигая максимального содержания мартенсита. Однако при наплавлении второго или третьего слоя первый слой остается в зоне термического влияния, что приводит к диффузии углерода на границах между мартенситом и мартенситом либо мартенситом и остаточным аустенитом. В результате часть мартенсита превращается в аустенит. Но атомы хрома затрудняют диффузию углерода, ограничивая разложение мартенсита и вызывая лишь его частичное разложение. Поэтому, несмотря на множественные термические циклы, твердость материала остается значительно выше, чем у аустенитной стали [8].

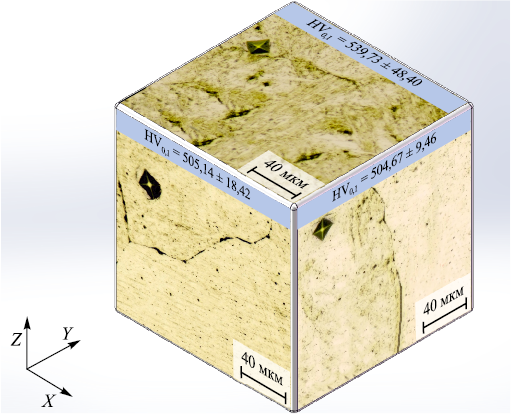

Рис. 4. Микротвердость образца, наплавленного методом WEBAM, |

Твердость образца в разных направлениях показана на рис. 4. Как упоминалось ранее, из-за более высокой скорости охлаждения образца вдоль направлений OX и OY размер предыдущих аустенитных зерен в плоскости XOY меньше, а степень превращения мартенсита выше, что способствует формированию в плоскости XOY более непрерывной и однородной сетчатой структуры, которая эффективно препятствует движению дислокаций, тем самым повышая твердость материала до 539,73 HV0,1 . Напротив, скорость охлаждения вдоль направления OZ ниже, а градиенты температуры вдоль направлений OX и OY схожи, что обусловливает меньшую степень превращения мартенсита в плоскостях XOZ и YOZ. Это облегчает движение и размножение дислокаций на этих плоскостях, вызывая пластическую деформацию материала. В результате твердость на этих двух плоскостях оказывается приблизительно одинаковой и составляет 505,14 и 504,67 HV0,1 соответственно.

Анализ микроструктуры в различных частях образца

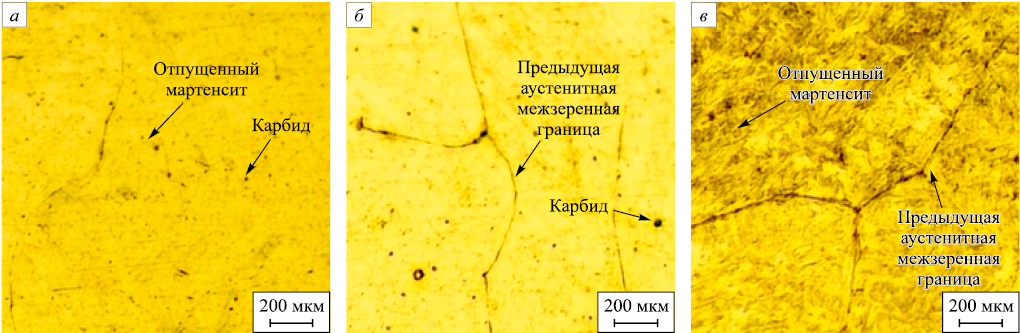

Изображения микроструктуры в различных частях образца показаны на рис. 5. В части, близкой к боковой поверхности образца (рис. 5, а), предыдущие аустенитные межзеренные границы нечеткие, выделившиеся карбидные вкрапления имеют незначительный размер, скопления отпущенного мартенсита мелкие и распределены равномерно. Это связано с тем, что вблизи боковой поверхности образца условия теплоотвода более благоприятны, скорость охлаждения выше, что способствует образованию большого количества мелких мартенситов. При этом повышенная скорость охлаждения также приводит к более выраженному трансгранулярному явлению при мартенситном превращении, в результате чего предыдущие аустенитные межзеренные границы становятся нечеткими. В нижней части образца (рис. 5, б) четко наблюдаются предыдущие аустенитные межзеренные границы и крупные выделившиеся карбидные участки, а также небольшое количество мартенсита. Это связано с тем, что скорость охлаждения в нижней части образца ниже, чем в области, близкой к боковой поверхности, что приводит к менее выраженному проявлению трансгранулярного явления, и, соответственно, наблюдаются четкие предыдущие аустенитные межзеренные границы. Кроме того, поскольку нижняя часть образца в процессе наплавки подвергалась относительно большему количеству термических циклов, количество выделившегося карбида и разложившегося мартенсита увеличилось. В верхней части образца (рис. 5, в) наблюдается микроструктура, отличающаяся от нижней части и части, близкой к боковой поверхности: предыдущие аустенитные межзеренные границы и мартенсит четко видны, а толщина слоя мартенсита больше. Это связано с тем, что верхняя часть образца подвергалась меньшему количеству термических циклов, что приводит к незначительному разложению мартенсита, а его структура четко видна. В то же время по сравнению с частью, близкой к боковой поверхности, скорость охлаждения в верхней части была ниже, что приводит к образованию более толстого слоя мартенсита.

Рис. 5. Микроструктура образца, наплавленного методом WEBAM, |

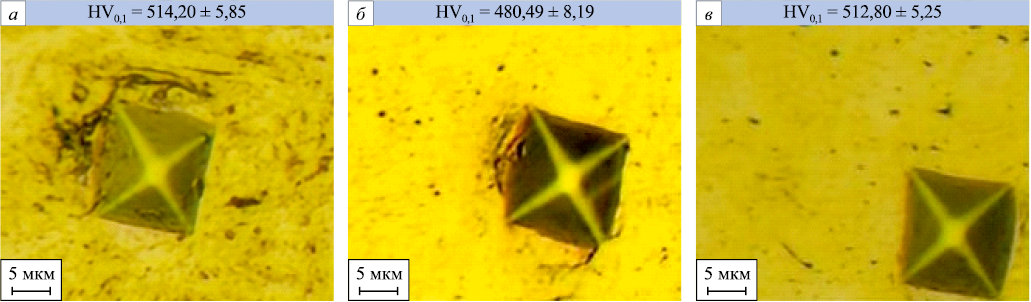

Отпечатки при измерении микротвердости в различных частях образца представлены на рис. 6. В нижней части микротвердость минимальна из-за разложения мартенсита. В части, близкой к боковой поверхности, микротвердость несколько выше, чем в верхней части образца, однако оба значения превышают микротвердость в средней части в плоскости YOZ, показанной на рис. 4. Это связано с тем, что в верхней части образца содержание мартенсита выше, и в части, близкой к боковой поверхности, размер участков мартенсита меньше, что объясняет более высокую твердость. Кроме того, вследствие меньшего размера предыдущих аустенитных зерен микротвердость на плоскости XOY выше, чем на плоскости YOZ в различных частях.

Рис. 6. Измерение микротвердости образца, наплавленного методом WEBAM, |

Анализ обрабатываемости по силам фрезерования

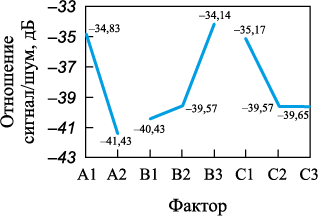

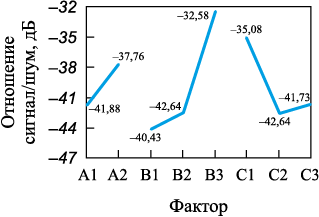

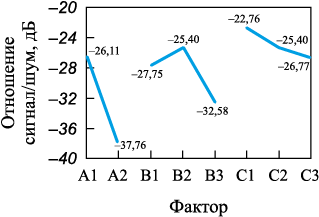

С использованием метода Тагучи в настоящей работе исследована обрабатываемость наплавленного методом WEBAM образца из мартенситной нержавеющей стали 40X13 при фрезеровании вдоль направления OX на поверхности XOZ. На основе расчетов по формулам (1) и (2) средние значения экспериментальных результатов и соотношение сигнал/шум приведены в табл. 2.

Таблица 2. Cредние значения экспериментальных результатов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Формула для расчета среднего отношения сигнал/шум имеет вид:

| \[S{\rm{/}}{N_{{\rm{cp}}}} = \frac{1}{m}\sum\limits_{i = 1}^m {S{\rm{/}}{N_j}} ,\] | (3) |

где m – количество комбинаций параметров при одинаковом уровне данного фактора [19].

Из табл. 2 и 3 видно, что при попутном фрезеровании сила Ph , действующая вдоль направления скорости подачи, меньше, чем при встречном, а cила Pv , действующая перпендикулярно направлению скорости подачи, больше, чем при встречном (рис. 7). Причиной таких изменений является то, что при обработке новой фрезой ведущая тангенциальная сила Pz (вдоль направления скорости резания v) при встречном фрезеровании направлена почти в направлении скорости подачи, а при попутном почти перпендикулярна направлению скорости подачи [14]. Кроме того, из-за высокой твердости мартенситной нержавеющей стали ударная сила на режущую кромку при попутном фрезеровании больше, а низкая пластичность снижает объем материала, вдавливающегося в заднюю поверхность фрезы при встречном фрезеровании, что приводит к уменьшению силы.

Таблица 3. Результаты анализа влияния факторов на отношение сигнал/шум

Рис. 7. Направление сил Ph , Pv , Pz и Py при попутном фрезеровании (а) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

По мере увеличения скорости минутной подачи sм толщина среза ai и деформация материала увеличиваются, а также повышается температура резания, что приводит к увеличению сил Ph и Pv , при этом их рост замедляется. Кроме того, повышение температуры резания может привести к разложению мартенсита, что еще больше снизит прочность материала и замедлит рост Ph и Pv . При уменьшении частоты вращения n происходит увеличение скорости подачи на зуб sz , а, значит, и толщины среза a и деформация материала, поэтому силы фрезерования Ph и Pv увеличиваются. Согласно данным табл. 2, осевая сила Px практически не чувствительна к скорости минутной подачи sм и частоте вращения n из-за того, что на осевую силу Px почти не влияет толщина среза. Однако из-за изменений температуры осевая сила Px может немного изменяться.

Выводы

В настоящей работе исследованы микроструктура и механические свойства образца в разных направлениях. На боковой плоскости образца наблюдаются столбчатые зерна предыдущего аустенита с твердостью около 505 HV0,1 , а на верхней плоскости наблюдаются равноосные зерна с твердостью 539,73 HV0,1 . Микроструктура образца больше соответствует отожженному мартенситу, где можно наблюдать трансгранулярное явление. В связи с множественными термическими циклами его микроструктура больше соответствует отожженному мартенситу.

Исследованы микроструктура и механические свойства образца в различных частях образца. В части, близкой к боковой поверхности, из-за более высокой скорости охлаждения размер мартенсита меньше, а твердость в ней выше и составляет 514,2 ± 5,85 HV0,1 . В нижней и верхней частях четко наблюдаются предыдущие аустенитные межзеренные границы. Поскольку нижняя часть образца подвергалась большему количеству термических циклов, мартенсит разложился, что привело к снижению твердости до 480,49 ± 8,19 HV0,1 . Поскольку верхняя часть образца подвергалась меньшему количеству термических циклов и в ней сохранилось значительное количество мартенсита, твердость остается высокой 512,80 ± 5,25 HV0,1 .

На основе метода Тагучи была исследована обрабатываемость образца. Из-за высокой твердости образца ударное воздействие режущей кромки на обрабатываемую поверхность при попутном фрезеровании приводит к увеличению сил, а из-за низкой пластичности образца уменьшение объема материала, вдавливающегося в заднюю поверхность фрезы, при встречном фрезеровании приводит к уменьшению сил. Из-за уменьшения прочности материала, вызванного повышением температуры, с увеличением скорости подачи на зуб рост сил замедляется.

Список литературы

1. Frazier W.E. Metal additive manufacturing: A review. Journal of Materials Engineering and Performance. 2014;23(6): 1917–1928. https://doi.org/10.1007/s11665-014-0958-z

2. Klimenov V., Kolubaev E., Klopotov A., Chumaevskii A., Ustinov A., Strelkova I., Rubtsov V., Gurianov D., Han Z., Nikonov S., Batranin A., Khimich M. Influence of the coarse grain structure of a titanium alloy Ti-4Al-3V formed by wire-feed electron beam additive manufacturing on strain inhomogeneities and fracture. Materials. 2023;16(11):3901. https://doi.org/10.3390/ma16113901

3. Osipovich K., Kalashnikov K., Chumaevskii A., Gurianov D., Kalashnikova T., Vorontsov A., Zykova A., Utyaganova V., Panfilov A., Nikolaeva A., Dobrovolskii A., Rubtsov V., Kolubaev E. Wire-feed electron beam additive manufacturing: A review. Metals. 2023;13(2):279. https://doi.org/10.3390/met13020279

4. Negi S., Nambolan A.A., Kapil S., Joshi P.S., Manivannan E.R., Karunakaran K.P., Bhargava P. Review on electron beam based additive manufacturing. Rapid Prototyping Journal. 2020;26(3):485-498. https://doi.org/10.1108/RPJ-07-2019-0182

5. Kinsella M.E., Count P. Additive Manufacturing of Superalloys for Aerospace Applications (Preprint). AFRL-RX-WP-TP-2008-4318, 2008.

6. Mudge R.P., Wald N.R. Laser engineered net shaping advances additive manufacturing and repair. Welding Journal. 2007;86(1):44–48.

7. Астафуров С.В., Мельников Е.В., Астафурова Е.Г., Колубаев Е.А. Фазовый состав и микроструктура интерметаллических сплавов, полученных методом проволочного электронно-лучевого аддитивного производства. Известия вузов. Черная металлургия. 2024;67(4):401–408. https://doi.org/10.17073/0368-0797-2024-4-401-408

8. Кабалдин Ю.Г., Чернигин М.А. Структура и ее дефекты при аддитивном выращивании нержавеющих сталей методами лазерного спекания и электродуговой наплавки. Известия вузов. Черная металлургия. 2024;67(1):65–72. https://doi.org/10.17073/0368-0797-2024-1-65-72

9. Chinakhov D.A., Akimov K.O. Formation of the structure and properties of deposited multilayer specimens from austenitic steel under various heat removal conditions. Metals. 2022;12(9):1527. https://doi.org/10.3390/met12091527

10. Astafurova E.G., Panchenko M.Yu., Moskvina V.A., Maier G.G., Astafurov S.V., Melnikov E.V., Fortuna A.S., Reunova K.A., Rubtsov V.E., Kolubaev E.A. Microstructure and grain growth inhomogeneity in austenitic steel produced by wire-feed electron beam melting: the effect of post-building solid-solution treatment. Journal of Materials Science. 2020;55(22):9211–9224. https://doi.org/10.1007/s10853-020-04424-w

11. Tyagi P., Goulet T., Riso C., Stephenson R., Chuenprateep N., Schlitzer J., Benton C., Garcia-Moreno F. Reducing the roughness of internal surface of an additive manufacturing produced 316 steel component by chempolishing and electropolishing. Additive Manufacturing. 2019;25:32–38. https://doi.org/10.1016/j.addma.2018.11.001

12. Fox J.C., Moylan S.P., Lane B.M. Effect of process parameters on the surface roughness of overhanging structures in laser powder bed fusion additive manufacturing. Procedia CIRP. 2016;45:131–134. https://doi.org/10.1016/j.procir.2016.02.347

13. Rahman A.Z., Jauhari K., Al Huda M., Untariyati N.A., Azka M., Rusnaldy R., Widodo A. Correlation analysis of vibration signal frequency with tool wear during the milling process on martensitic stainless steel material. Arabian Journal for Science and Engineering. 2024;49:10573–10586. https://doi.org/10.1007/s13369-023-08397-1

14. Martyushev N.V., Kozlov V.N., Qi M., Tynchenko V.S., Kononenko R.V., Konyukhov V.Y., Valuev D.V. Production of workpieces from martensitic stainless steel using electron-beam surfacing and investigation of cutting forces when milling workpieces. Materials. 2023;16(13):4529. https://doi.org/10.3390/ma16134529

15. Alvarez L.F., Garcia C., Lopez V. Continuous cooling transformations in martensitic stainless steels. ISIJ International. 1994;34(6):516–521. https://doi.org/10.2355/isijinternational.34.516

16. Park S.H. Robust Design and Analysis for Quality Engineering. London: Chapman and Hall; 1996:256.

17. Unal R., Dean E.B. Taguchi approach to design optimization for quality and cost: An overview. In: Proceedings of the Int. Society of Parametric Analyst 13th Annual. 1991, May 21–24. 1991:1–10.

18. Phadke M.S. Quality Engineering Using Robust Design. Englewood Cliffs, NY: Prentice-Hall; 1989:320.

19. Günay M., Yücel E. Application of Taguchi method for determining optimum surface roughness in turning of high-alloy white cast iron. Measurement. 2013;46(2):913–919. https://doi.org/10.1016/j.measurement.2012.10.013

20. Nalbant M., Gökkaya H., Sur G. Application of Taguchi method in the optimization of cutting parameters for surface roughness in turning. Materials and Design. 2007; 28(4):1379–1385. https://doi.org/10.1016/j.matdes.2006.01.008

21. Krakhmalev P., Yadroitsava I., Fredriksson G., Yadroitsev I. In situ heat treatment in selective laser melted martensitic AISI 420 stainless steels. Materials and Design. 2015;87:380–385. https://doi.org/10.1016/j.matdes.2015.08.045

Об авторах

Ц. ЧжанРоссия

Цинжун Чжан, аспирант кафедры машиностроения

Россия, 634050, Томск, пр. Ленина, 30

В. Н. Козлов

Россия

Виктор Николаевич Козлов, к.т.н., доцент отделения машиностроения Инженерной школы новых производственных технологий

Россия, 634050, Томск, пр. Ленина, 30

Д. А. Чинахов

Россия

Дмитрий Анатольевич Чинахов, д.т.н., декан факультета летательных аппаратов

Россия, 630073, Новосибирск, пр. Карла Маркса, 20

В. А. Клименов

Россия

Василий Александрович Клименов, д.т.н., профессор-консультант отделения материаловедения Инженерной школы новых производственных технологий

Россия, 634050, Томск, пр. Ленина, 30

Р. В. Чернухин

Россия

Роман Владимирович Чернухин, к.т.н., доцент кафедры проектирования технологических машин

Россия, 630073, Новосибирск, пр. Карла Маркса, 20

Рецензия

Для цитирования:

Чжан Ц., Козлов В.Н., Чинахов Д.А., Клименов В.А., Чернухин Р.В. Анализ процесса обработки заготовки из мартенситной нержавеющей стали 40X13, полученной методом проволочного электронно-лучевого аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):626-635. https://doi.org/10.17073/0368-0797-2025-6-626-635

For citation:

Zhang C., Kozlov V.N., Chinakhov D.A., Klimenov V.A., Chernukhin R.V. Analysis of processing 40Kh13 martensitic stainless steel billet obtained by wire electron beam additive manufacturing. Izvestiya. Ferrous Metallurgy. 2025;68(6):626-635. https://doi.org/10.17073/0368-0797-2025-6-626-635

JATS XML