Перейти к:

Прочностные характеристики выплавляемых моделей, получаемых уплотнением порошков воскообразных материалов в поле действия центробежных сил

https://doi.org/10.17073/0368-0797-2025-6-563-571

Аннотация

Использование процесса литья по выплавляемым моделям направлено на получение отливок сложной конфигурации с повышенной размерной и геометрической точностью из широкого диапазона литейных сталей и цветных сплавов. Ряд операций при осуществлении такого процесса сопровождается появлением дефектов теплофизической природы (усадка модельного материала и его температурное расширение при выплавлении, приводящее к нарушению целостности керамической формы), что, в известной мере, препятствует расширению номенклатуры литья. Формирование экспериментальных пористых выплавляемых моделей прессованием порошков воскообразных материалов направлено на устранение данных дефектов, но, в силу недостатка сведений о процессах, сопровождающих уплотнение воскообразных порошков (в ряде случаев, проявляющихся в упругом отклике материала или изменении прочностных характеристик прессовок), требует отдельного изучения. Ранее было установлено, что распределение значений плотности в прессовке, выполненной из порошка парафина, обеспечивается направленным нагружением уплотняемого материала, в том числе в поле действия центробежных сил, что позволяет получать конфигурацию поверхности тела вращения с прогнозируемым распределением свойств в каждом его участке. В настоящей работе, на примере формирования участка тела вращения, приведено сравнение расчетных и экспериментальных зависимостей относительной плотности прессовок (полученных из разных фракций материала ПС 50/50) от напряжений, возникающих при их уплотнении в поле действия центробежных сил, а также средних значений плотностей прессовок от скорости вращения форм. Представлены картины напряженно-деформированного состояния прессовок при определении значений их прочности на сжатие, характерные для различных воскообразных материалов. Результаты эксперимента направлены на решение задач повышения эффективности процессов получения выплавляемых моделей, конфигурация которых представляет собой тело вращения, образованное уплотнением порошковых воскообразных материалов в поле действия центробежных сил.

Ключевые слова

Для цитирования:

Богданова Н.А., Жилин С.Г., Предеин В.В. Прочностные характеристики выплавляемых моделей, получаемых уплотнением порошков воскообразных материалов в поле действия центробежных сил. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):563-571. https://doi.org/10.17073/0368-0797-2025-6-563-571

For citation:

Bogdanova N.A., Zhilin S.G., Predein V.V. Strength characteristics of investment patterns obtained by compaction of waxy material powders in the field of centrifugal forces. Izvestiya. Ferrous Metallurgy. 2025;68(6):563-571. https://doi.org/10.17073/0368-0797-2025-6-563-571

Введение

Актуальность решения вопросов повышения эффективности получения точных заготовок из широкого диапазона цветных и черных сплавов литьем по выплавляемым моделям обуславливает необходимость разработки и модернизации технологических процессов их формирования, направленную на устранение операций механической обработки [1] и рост номенклатуры изделий авиа-, судо-, и машиностроительного назначения. Получение отливок сложной пространственной конфигурации [2; 3], отличающихся высокой размерной и геометрической точностью, а также низкой шероховатостью осуществляется преимущественно литьем по выплавляемым моделям (ЛВМ) [4 – 6].

Общая последовательность традиционных операций в ЛВМ сводится к формированию выплавляемых моделей, их сборке в модельные блоки, последовательному нанесению на них и сушке слоев керамической оболочки, выплавлению из керамики модельной массы, прокалке оболочки в опорном наполнителе, а также заливке оболочковой формы расплавом металла с последующей механической обработкой заготовок [7 – 9].

В ходе реализации процесса получения отливок в ЛВМ отмеченные выше технологические стадии сопровождаются теплофизическими явлениями, способными привести к искажению геометрии выплавляемой модели в виде усадки [10 – 13], деформации и разрушению участков керамических оболочковых форм по причинам теплового расширения модельных масс как на этапе выплавления, так на этапе прокаливания и заливки расплава [14 – 17].

Традиционным направлением повышения термостабильности выплавляемых моделей стал подбор компонентов с низким термическим расширением [18], а повышение стойкости керамических форм к трещинообразованию преимущественно достигается использованием армирующих элементов или новых связующих материалов [19; 20].

На решение комплекса проблем теплофизической природы направлены вариации получения литья в ЛВМ по пористым выплавляемым моделям, формируемым прессованием фракций воскообразных материалов. Такие выплавляемые модели не имеют усадочных дефектов и не оказывают расширяющего воздействия на керамические формы [21]. В настоящее время серией экспериментов получены практические сведения о напряженно-деформированном состоянии воскообразных материалов, направленные на устранение упругой релаксации прессовок (величина которой более чем на порядок меньше размеров усадки и составляет около 1 % от объема прессовок), получаемых при их уплотнении [22].

Расширение возможностей подхода к формированию пористости в структуре выплавляемых моделей видится в реализации новой идеи уплотнения порошков воскообразных материалов в поле действия центробежных сил, что обеспечивает направленность нагружения порошкового тела при его уплотнении [23]. Прессовка порошков воскообразных материалов позволяет получать выплавляемую модель, выполненную в виде тел вращения, конфигурация внешней поверхности которой задается вращающейся пресс-формой. Достижение равномерного распределения свойств в теле прессовки такой конфигурации требует значительного усложнения конструкции пресс-формы, а получение выплавляемой модели тела вращения запрессовкой пастообразного модельного состава может привести к появлению усадочных дефектов при его остывании. Актуальность исследований в обозначенном направлении продиктована необходимостью поиска энергоэффективного варианта формирования прессовок с конфигурацией тел вращения в поле действия центробежных сил, обеспечивающего снижение скорости вращения формы при обеспечении технологически приемлемых значений прочности прессовок из различных воскообразных материалов.

Таким образом, целью настоящей работы является определение силовых параметров процесса прессования в поле действия центробежных сил фракций порошков воскообразного модельного материала ПС50/50 и анализ значений прочности таких прессовок в сравнении с прессовками, полученными при уплотнении в закрытой пресс-форме, в том числе для получаемых из парафина марки Т1.

Для реализации данных задач решались следующие вопросы:

– выбор расчетного метода получения зависимостей напряжений (полученных согласно формулам М.Ю. Бальшина и Г.Н. Ждановича), возникающих при вертикальном одноосном уплотнении прессовок из фракций 2,5 и 0,63 мм материала ПС50/50 от диапазона значений относительной плотности 0,8 – 1,0, наиболее полно удовлетворяющего экспериментальным данным, и сравнение адаптированных расчетных данных с результатами эксперимента;

– сравнение расчетной и экспериментальной скоростей вращения формы, требующихся для достижения значений усредненной плотности прессовок (принадлежащих диапазону значений 842 – 935 кг/м3, при которых возможно достижение их функциональной прочности), формирующихся из фракций 2,5 и 0,63 мм материала ПС50/50;

– сравнение прочностных характеристик прессовок из воскообразных порошковых материалов марок Т1 и ПС50/50, полученных в результате одноосного вертикального уплотнения и в поле действия центробежных сил.

Методики проведения исследования

Для реализации цели и задач настоящей работы в качестве воскообразного порошка выбран наиболее востребованный и распространенный в литье по выплавляемым моделям материал марки ПС50/50 технологически приемлемых фракций 0,63 и 2,5 мм, обеспечивающих однородность тела прессовки [24]. Фракции получены рассевом на ситах модели 026, выполненных согласно требованиям ГОСТ 29234.3–91 «Пески формовочные. Метод определения среднего размера зерна и коэффициента однородности». Материал ПС50/50 представляет собой сплав равных массовых долей парафина и стеарина и соответствует первой классификационной группе модельных материалов [25]. В качестве материала-свидетеля в работе использован парафин марки Т1 (свойства которого регламентированы ГОСТ 23683–89 «Парафины нефтяные твердые. Технические условия»), с прочностными характеристиками прессовок из которого сравниваются результаты, полученные на материале ПС50/50. Данные по значениям средней плотности прессовок, формируемых в поле действия центробежных сил при различных скоростях вращения формы, представлены в работе авторов настоящего исследования [23]. Значения плотностей материалов ρ, задействованных в эксперименте, и соответствующих их литому состоянию, следующие: ПС50/50 – ρ = 935 кг/м3, Т1 – ρ = 860 кг/м3.

В ходе серии ранних экспериментов уточнены значения допустимого диапазона пористости (П) 0 % ≤ П ≤ 10 %, при котором сохраняется эксплуатационная прочность воскообразных прессовок, формируемых в результате одноосного уплотнения материалов Т1 и ПС50/50 [21]. Значения П определены из выражения

| \[\Pi = \left( {1 - \frac{{{\rho _{\rm{п}}}}}{{{\rho _{\rm{л}}}}}} \right) \cdot 100{\rm{ }}\% ,\] | (1) |

где ρп – плотность прессованного образца, кг/м3; ρл – плотность литого материала, кг/м3.

В данном случае удовлетворительные диапазоны значений плотностей для материалов Т1 и ПС50/50 соответственно будут следующими: 774 – 860 кг/м3 и 842 – 935 кг/м3.

Перед помещением дозы порошка модельного материала в форму последнюю обрабатывали керосином для снижения трения уплотняемого материала о ее внутреннюю поверхность. Равномерность распределения порошкового тела в форме перед началом эксперимента обеспечивали утряской на вибростенде с частотой 3,5 Гц в течение 5 мин.

Процесс уплотнения порошков воскообразных материалов в поле действия центробежных сил позволяет получать прессованные выплавляемые модели с конфигурацией тел вращения, сложность геометрии внешней поверхности которой задается формообразующей поверхностью вращающейся пресс-формы. Центробежные силы в данном случае обеспечивают одинаковые значения нагрузки в слоях уплотняемого материала, расположенных в направлении от центра вращения к его периферии. Это в конечном итоге обеспечивает равномерное распределение свойств в уплотненном теле, а именно одинаковые значения плотности в каждой точке, расположенной на одинаковом удалении от центра вращения.

Формирование прессовки, конфигурация которой представляет собой тело вращения, предъявляет особые требования к оборудованию в связи с необходимостью применения высокой скорости вращения формы 6000 – 15 000 об/мин и, очевидно, представляется энергетически неэффективным [26].

Предварительными исследованиями установлена целесообразность использования присоединенной массы, выполняющей роль пуансона, для формирования прессовок в виде тел вращения в поле действия центробежных сил. Процесс прессования сводится к следующим операциям:

– в установленную на оси центрифуги пресс-форму, задающую геометрию прессовки, помещают дозу порошка модельного материала и вращают со скоростью, достаточной для образования в центре прессовки полости;

– в образовавшуюся полость помещают плоскую спиральную пружину, внутри которой размещают присоединенную массу, например, в виде стальных шариков и повторно запускают вращение формы, во время которого элементы присоединенной массы самопроизвольно распределяются по внутренней поверхности стальной пружины.

Опытным путем определено, что для получения прессовки из модельного материала ПС50/50 при такой схеме уплотнения диапазон скорости вращения составляет 3500 – 4000 об/мин.

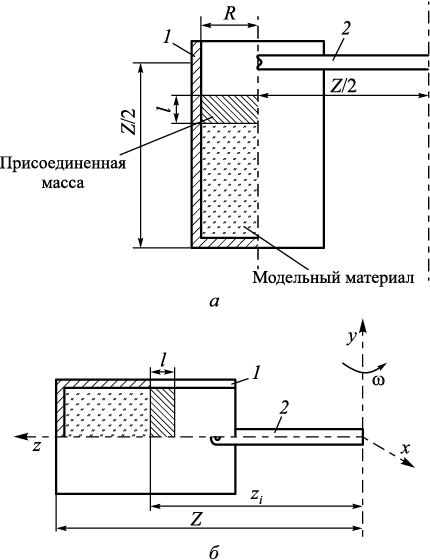

Такое конструктивное исполнение обеспечивает необходимое давление, направленное от оси ротора центробежной машины к ее периферии при приемлемых значениях скорости вращения формы [23]. В качестве присоединенной массы в эксперименте использована шайба из стали 45 массой 0,125 кг, радиусом R = 0,023 м и высотой l = 0,1 м, как показано на рис. 1.

Рис. 1. Схема процесса формирования прессовки из порошкового материала |

Для упрощения расчета параметров процесса формирования тела вращения целесообразным представляется воспользоваться схемой, представленной на рис. 1. На рис. 1, а показана принципиальная схема осуществления процесса уплотнения воскообразного порошкового модельного материала в форме 1, выполненной в виде стакана радиусом R, закрепленной к ротору центрифуги держателем 2 и пребывающей в состоянии покоя. На рис. 1, б показана стадия уплотнения, соответствующая приведению во вращение оси ротора центробежной машины со скоростью ω = 3500 – 4000 об/мин, когда ось z держателя и формы совпадают. Параметр z изменяется в диапазоне значений от z0 до zi и характеризует перемещение поверхности порошкового материала по мере его уплотнения. При этом Z представляет собой расстояние от оси ротора до дна цилиндрической формы (Z = 0,015 м). С целью релаксации напряжений в уплотняемом порошковом материале и снижения упругого отклика прессовки форму вращали со скоростью ω в течение 7 мин.

В процессе центробежного формирования прессовок регистрировали скорость вращения ротора центрифуги. По завершении стадий уплотнения образцы прессовок извлекали из формы и регистрировали их плотность. Сформированные образцы подвергали сжимающему нагружению до разрушения со скоростью перемещения траверсы тестовой машины 22 мм/мин, что удовлетворяет требованиям ГОСТ 4651–2014 «Пластмассы. Метод испытания на сжатие». Экспериментальные результаты по разрушению прессовок из материала ПС50/50 сравнивали с данными, полученными в результате разрушения прессовок из материала марки Т1. Напряжения, возникающие при нагружении экспериментальных образцов, регистрировали при помощи тестовой машины AG-X plus Shimadzu.

По результатам расчетов и серии экспериментов строили зависимости:

– сравнения расчетных (по формулам М.Ю. Бальшина и Г.Н. Ждановича) с экспериментальными значениями нагрузки от относительной плотности образцов, формируемых из фракций 0,63 и 2,5 мм;

– сравнения расчетных и экспериментальных значений средней плотности прессовок, получаемых из фракций 0,63 и 2,5 мм от скорости вращения формы;

– напряжения от деформации, сопровождающих процесс сопротивления сжимающему нагружению образцов из материалов марок ПС50/50 и Т1, полученных при одноосном прессовании и прессовании в поле действия центробежных сил.

Результаты работы и их обсуждение

На рис. 1 схема, схожая с предложенной в работе [27], представлена в декартовых координатах x, y, z для численного анализа процесса формирования прессовки во вращающейся цилиндрической форме, позволяющего прогнозировать распределение свойств внутри прессовки. Согласно схеме ось z совпадает с осью цилиндра, а отсчет координат ведется от оси вращения ротора центробежной машины y.

Центробежная сила, уплотняющая материал, представляется в виде

| \[\vec F = m\vec \omega (\vec r\vec \omega ).\] | (2) |

Вектор силы имеет две ненулевые компоненты

| \[{F_x} = m{r_x}{\omega ^2},{\rm{ }}{F_z} = m{r_z}{\omega ^2}.\] | (3) |

В результате действия силы \(\vec F\) компонента Fz оказывает влияние на перемещение порошка уплотняемого материала в направлении донной части цилиндрической формы, а компонента Fx «заставляет» материал расходиться от центра формы к ее стенкам вдоль оси x. Влиянием компоненты Fx (ввиду ее незначительности), как и силой трения, можно пренебречь, приняв их равными нулю, что позволит упростить расчеты. Таким образом, в данных расчетах центробежная сила зависит от координаты z, а процесс прессования можно представить как послойное уплотнение порошкового тела, состоящего из n слоев, высоты которых обозначим как \(h_i^j\) (где i = 1, ..., n – номер слоя; j – номер итерации процесса расчета). Начало расчета ведем от верхнего слоя (z = z0 ) до слоя, примыкающего к донной части формы (z = Z). Высоты слоев на начальной итерации j = 0 равны между собой

| \[h_i^0 = \frac{{Z - {z_0}}}{n} = \frac{H}{n}.\] | (4) |

Массу m представим через плотность: m = ρV = ρHS, где V – объем прессовки; Н – высота прессовки, S – площадь поперечного сечения формы. Поделив центробежную силу Fz , создающую давление, на площадь поперечного сечения S = πR2, получаем значение напряжения, создаваемое i-ым слоем уплотняемого порошкового тела:

| \[\sigma _i^j = \sum\limits_{l = 1}^i {\rho _l^jh_l^jz_l^j{\omega ^2}} ,{\rm{ }}z_i^j = Z - \sum\limits_{l = n}^{i + 1} {h_i^j} .\] | (5) |

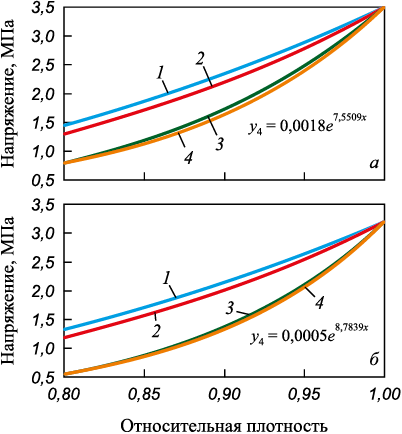

Поскольку плотность \(\rho _l^j\) зависит от напряжения \(\sigma _{i - 1}^j\), то расчет производим в два этапа. Сначала находим значение напряжения на текущей итерации j по известным плотностям с предыдущей итерации j = 1. Затем пересчитываем значения плотности каждого слоя до тех пор, пока разница плотностей между итерациями не станет пренебрежимо малой. Для расчета нужно знать зависимость между плотностью материала и напряжением, требующемся для прессования ρ = ρ(σ). На рис. 2 представлены результаты серии предварительных экспериментов, связанных с определением напряжений, возникающих при одноосном вертикальном уплотнении порошков ПС50/50 фракций 2,5 мм (рис. 2, а) и 0,63 мм (рис. 2, б) до некоторых значений относительной плотности, лежащих в диапазоне 0,8 – 1,0. При этом на рис. 2 кривыми 1 и 2 представлены результаты расчета, проведенного по уравнениям, предложенным Бальшиным М.Ю. (формула (6)) и Ждановичем Г.Н. (формула (7)) для описания процессов уплотнения порошковых тел [28; 29]:

| \[\sigma = {\sigma _{\max }}{\theta ^m},{\rm{ }}m = 2 + \frac{\theta }{{\theta - {\theta _0}}};\] | (6) |

| \[\sigma = {\sigma _{\max }}\frac{{{\theta ^m} - \theta _0^m}}{{1 - \theta _0^m}},{\rm{ }}m = 1 + \frac{2}{{1 - {\theta _0}}},\] | (7) |

где σmax – значение напряжения, при котором плотность материала ρ достигла значения литой плотности ρmax ; θ = ρ/ρmax – относительная плотность; θ0 = ρ0 /ρmax – относительная насыпная плотность; ρ0 – насыпная плотность.

Рис. 2. Расчетные и экспериментальные зависимости напряжений, |

Из рис. 2 видно, что значения напряжений, возникающих при уплотнении порошкового тела, состоящего из фракции 0,63 мм, несколько ниже, чем при уплотнении материала фракции 2,5 мм.

Поскольку кривая 2 (полученная согласно формуле, предложенной Ждановичем Г.Н.) расположена ближе к экспоненте 4, построенной по экспериментальным значениям, то для наиболее точного ее приближения к экспериментальной кривой решено аппроксимировать исходные данные подбором значения показателя степени m. Таким образом, показатели m для материала ПС50/50 разных фракций соответственно равны 7,55 и 8,78.

Обратная зависимость относительной плотности от напряжения, соответствующая формуле (7), имеет вид:

| \[\rho = {\rho _{\max }}\theta = {\rho _{\max }}{\left[ {\frac{\sigma }{{{\sigma _{\max }}}}\left( {1 - \theta _0^m} \right) + \theta _0^m} \right]^{1/m}}.\] | (8) |

Используя выражения (5) и (8), можно получить распределение плотностей в уплотняемом порошковом теле по высоте цилиндрической формы при заданной угловой скорости вращения ω. С целью снижения угловой скорости вращения ω с 6000 – 15 000 об/мин до приемлемых значений, необходимо к поверхности уплотняемого материала присоединить дополнительную массу, присутствие которой позволит повысить равномерность распределения плотности в уплотняемом теле, оказывая на него давление.

С этой целью, интегрируя компоненту Fz в формуле (3) для случая материала с равномерно распределенной по всему объему плотностью, получаем напряжение, обеспечиваемое присоединенной массой. Поделив σ на площадь формы S, получим значение напряжения, появляющегося в результате воздействия присоединенной массы на поверхность уплотняемого материала z = z0 :

| \[{\sigma _{{\rm{add}}}} = \frac{{{m_{{\rm{add}}}}}}{S}\left( {{z_0} - \frac{1}{2}l} \right){\omega ^2},\] | (9) |

где madd – масса; l – высота присоединенной массы, выполненной в виде шайбы. По мере прессования граница соприкосновения поверхности порошкового тела с присоединенной массой сдвигается в направлении от центра вращения формы к ее периферии z = Z.

Таким образом, по заданным значениям угловой скорости с помощью формул (5) и (9) можно определять значения напряжений, возникающих в уплотняемом теле, а в соответствии с адаптированной формулой Г.Н. Ждановича найти средние значения плотности в прессовке, соответствующие значениям расчетных напряжений.

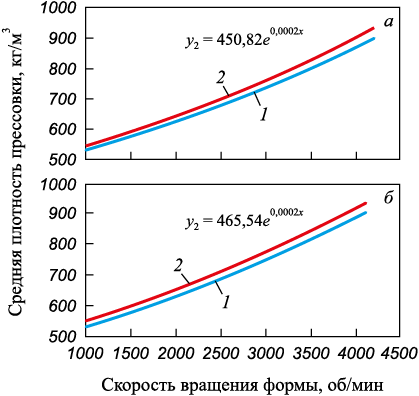

Для материала ПС50/50 необходимо вычислить угловую скорость вращения формы, при которой средняя плотность прессовок будет соответствовать требуемому диапазону значений 842 – 935 кг/м3. На рис. 3. представлены графические зависимости средней плотности прессовок, формируемых из материала марки ПС50/50 фракции 2,5 мм (рис. 3, а) и фракции 0,63 мм (рис. 3, б) от скорости вращения формы. Видно, что расчетные кривые 1 лежат несколько ниже экспериментальных экспоненциальных кривых 2, что является характерным для обоих случаев. При этом в результате эксперимента установлено, что значение плотности 935 кг/м3, характерное для литого состояния прессовки, формируемой из фракции 0,63 мм, достигается при угловой скорости вращения формы 4050 об/мин, а для уплотнения прессовок из фракции 2,5 мм до литого состояния требуемая скорость вращения несколько выше и составляет около 4200 об/мин. В целом видно, что присоединенная масса позволила в значительной мере сократить скорость вращения формы до диапазона значений 3500 – 4200 об/мин.

Рис. 3. Зависимости средней плотности прессовок из материала ПС50/50 |

В предположении, что характер распределения плотности в объеме прессовок, формируемых прямым вертикальным уплотнением порошкового тела и уплотнением в поле действия центробежных сил, будет отличаться, то, по всей видимости, некоторые отличия должны будут наблюдаться и в ходе сравнения нагружения прессовок сжатием до их разрушения. Очевидно, что свойства самих материалов (а именно Т1 и ПС50/50) в известной мере будут определять отличия в значениях прочности прессовок на сжатие.

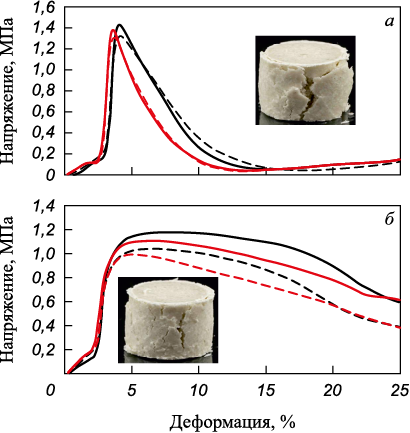

На рис. 4 представлены сравнения зависимостей напряжений от деформации для цилиндрических прессованных образцов с пористостью П = 0 %, полученных прямым прессованием в закрытой пресс-матрице (при скорости перемещения пресс-пуансона 0,5 мм/с), с полученными в поле действия центробежных сил. Черным цветом выполнены кривые, характерные для образцов, изготовленных прямым прессованием воскообразных порошков в закрытой цилиндрической пресс-форме, красным – для образцов, полученных прессованием в поле действия центробежных сил. Сплошные линии характерны для образцов, полученных из фракции 2,5 мм; пунктирные – из фракции 0,63 мм соответственно.

Рис. 4. Зависимость напряжения от деформации |

Визуальный анализ зависимостей «напряжение – деформация» для образцов, полученных из материала марки Т1 (рис. 4, а) и материала марки ПС50/50 (рис. 4, б), позволяет установить существенные различия в характере сопротивления прессовок сжимающей нагрузке. На графических полях рис. 4 дополнительно представлена картина разрушения прессованных цилиндрических образцов, из которой ясно, что материал марки Т1 (характеризующийся температурой плавления 60 °С [21]) деформируется по «хрупкому сценарию», в то время как материал марки ПС50/50 (имеющий температуру плавления 52 °С) более пластичен. В целом сопротивление сжимающей нагрузке прессовок, сформированных из порошков материала Т1, несколько выше, чем у прессовок, полученных из ПС50/50, что, по всей видимости, также можно объяснить большей пластичностью последнего. Стоит отметить, что общим признаком, характеризующим все варианты получения экспериментальных прессовок, является доминирование пиковых значений сжимающих напряжений при испытании на прочность образцов, полученных из фракции 2,5 мм, над значениями прочности образцов из меньшей фракции: в среднем на 7 % для варианта одностороннего одноосного уплотнения и на 12 % для варианта уплотнения в поле действия центробежных сил.

Анализом зависимостей, представленных на рис. 4, также установлено, что прочность на сжатие образцов, сформированных в поле действия центробежных сил, уступает значениям прочности прессовок, полученных в результате одностороннего уплотнения в среднем на 15 %, что, однако, является достаточным для реализации задачи их дальнейшего технологического использования.

Выводы

В результате серии расчетных и экспериментальных исследований определены силовые параметры процесса уплотнения прессования в поле действия центробежных сил порошковых тел из фракций воскообразного модельного материала ПС50/50 и проведен сравнительный анализ значений прочности цилиндрических прессованных образцов в сравнении с образцами, полученными при уплотнении парафина марки Т1 в закрытой пресс-форме.

Установлена предпочтительность расчетного метода, предложенного Г.Н. Ждановичем, адаптированного для получения зависимостей напряжений, возникающих при вертикальном одноосном уплотнении прессовок из порошков материала ПС50/50, от технологически приемлемого диапазона значений относительной плотности 0,8 – 1,0.

В результате эксперимента установлено, что значения плотности, характерные для прессовок с пористостью 0 % ≤ П ≤ 10 %, формируемой из фракций ПС50/50 при условии использования присоединенной массы, достигаются в диапазоне значений угловой скорости вращения формы 3500 – 4200 об/мин. Значения точек, расположенных на расчетных зависимостях средней плотности прессовок из материала ПС50/50 от угловой скорости вращения формы, отстают от экспериментальных в среднем на 5 %, что может быть обусловлено пренебрежением в расчетах силой трения уплотняемого материала о стенки формы.

Анализом экспериментальных данных установлено, что прочность на сжатие образцов, сформированных в поле действия центробежных сил, уступает значениям прочности прессовок, полученных в результате одностороннего уплотнения в среднем на 15 %, что, в целом, является достаточным для реализации задачи их дальнейшего технологического использования.

Список литературы

1. Yuan G., Li Y., Hu L., Fu W. Preparation of shaped aluminum foam parts by investment casting. Journal of Materials Processing Technology. 2023;314:117897. https://doi.org/10.1016/j.jmatprotec.2023.117897

2. Kapranos P., Carney C., Pola A., Jolly M. Advanced casting methodologies: Investment casting, centrifugal casting, squeeze casting, metal spinning, and batch casting. Reference Module in Materials Science and Materials Engineering. Comprehensive Materials Processing. 2014;5:39–67. https://doi.org/10.1016/B978-0-08-096532-1.00539-2

3. Singh S., Prakash C., Ramakrishna S. Three-dimensional printing assisted investment casting processes for intricate products. Encyclopedia of Materials: Plastics and Polymers. 2022;1:611–618. https://doi.org/10.1016/B978-0-12-820352-1.00021-3

4. Huang P.H., Shih L.K.L., Lin H.M., Chu C.I., Chou C.S. Novel approach to investment casting of heat-resistant steel turbine blades for aircraft engines. The International Journal of Advanced Manufacturing Technology. 2019;104: 2911–2923. https://doi.org/10.1007/s00170-019-04178-z

5. Юсипов Р.Ф., Демьянов Е.Д., Виноградов В.Ю., Паремский И.Я., Айрапетян А.С. Точность отливок при литье по выплавляемым моделям. Литейное производство. 2021;(9):18–19.

6. Yarlagadda P.K.D.V., Hock T.S. Statistical analysis on accuracy of wax patterns used in investment casting process. Journal of Materials Processing Technology. 2003;138(1–3): 75–81. https://doi.org/10.1016/S0924-0136(03)00052-9

7. Pattnaik S., Karunakar D.B., Jha P.K. Developments in investment casting process – A review. Journal of Materials Processing Technology. 2012;212(11): 2332–2348. https://doi.org/10.1016/j.jmatprotec.2012.06.00

8. Arruebarrena G., Hurtado I., Väinölä J., Cingi C., Dévényi S., Townsend J., Mahmood S., Wendt A., Weiss K., Ben-Dov A. Development of investment-casting process of Mg-alloys for aerospace applications. Advanced Engineering Materials. 2007;9(9):751–756. https://doi.org/10.1002/adem.200700154

9. Одиноков В.И., Евстигнеев А.И., Дмитриев Э.А., Чернышова Д.В., Евстигнеева А.А. Влияние опорного наполнителя и структуры оболочковой формы на ее трещиностойкость. Известия вузов. Черная металлургия. 2022;65(4): 285–293. https://doi.org/10.17073/0368-0797-2022-4-285-293

10. Thakre P., Chauhan A.S., Satyanarayana A., Kumar E.R., Pradyumna R. Estimation of shrinkage & distortion in wax injection using Moldex3D simulation. Materials Today: Proceedings. 2018;5(9(3)):19410–19417. https://doi.org/10.1016/j.matpr.2018.06.301

11. Sabau A.S. Alloy shrinkage factors for the investment casting process. Metallurgical and Materials Transactions B. 2006; 37:131–140. https://doi.org/10.1007/s11663-006-0092-x

12. Dong Y.W., Li X.L., Zhao Q., Yang J., Dao M. Modeling of shrinkage during investment casting of thin-walled hollow turbine blades. Journal of Materials Processing Technology. 2017;244:190–203. https://doi.org/10.1016/j.jmatprotec.2017.01.005

13. Sata A., Ravi B. Bayesian inference-based investment-casting defect analysis system for industrial application. International Journal of Advanced Manufacturing Technology. 2017;90(9–12):3301–3315. https://doi.org/10.1007/s00170-016-9614-0

14. Заславская О.М., Дубровин В.К., Савин Ф.М., Низовцев Н.В. Влияние модельного состава на трещинообразование форм в литье по выплавляемым моделям. Технологии металлургии, машиностроения и материалообработки. 2020;(19):164–170.

15. Jin S., Liu C., Lai X., Li F., He B. Bayesian network approach for ceramic shell deformation fault diagnosis in the investment casting process. International Journal of Advanced Manufacturing Technology. 2017;88:663–674. https://doi.org/10.1007/s00170-016-8795-x

16. Behera M.M., Pattnaik S., Sutar M.K. Thermo-mechanical analysis of investment casting ceramic shell: A case study. Measurement. 2019;147:106805. https://doi.org/10.1016/j.measurement.2019.07.033

17. Odinokov V.I., Dmitriev E.A., Evstigneev A.I., Sviridov A.V., Ivankova E.P. Modelling selection of structure and properties of monolayer electrophoretic shell molds during investment casting. Materials Today: Proceedings. 2021;38(4):1672–1676. https://doi.org/10.1016/j.matpr.2020.08.200

18. Mukhtarkhanov M., Akayev S., Gouda S., Shehab E., Hazrat Ali Md. A novel method for evaluating thermal expansion forces during dewaxing of investment casting and 3D-printing waxes. International Journal of Lightweight Materials and Manufacture. 2024. Available online 17.04.2024. https://doi.org/10.1016/j.ijlmm.2024.05.004

19. Venkat Y., Choudary K.R., Das D.K., Pandey A.K., Singh S. Ceramic shell moulds for investment casting of low-pressure turbine rotor blisk. Ceramics International. 2021;47(4): 5663–5670. https://doi.org/10.1016/j.ceramint.2020.10.152

20. Kanyo J.E., Schafföner S., Uwanyuze R.S., Leary K.S. An overview of ceramic molds for investment casting of nickel superalloys. Journal of the European Ceramic Society. 2020;40(15):4955–4973. https://doi.org/10.1016/j.jeurceramsoc.2020.07.013

21. Богданова Н.А., Жилин С.Г. Влияние режимов уплотнения воскообразных порошков на напряженно-деформированное состояние прессовок, применяемых в точном литье. Известия вузов. Черная металлургия. 2024;67(5): 593–603. https://doi.org/10.17073/0368-0797-2024-5-593-603

22. Adamov A.A., Keller I.E., Zhilin S.G., Bogdanova N.A. Identification of the cap model of elastoplasticity of non-compact media under compressive mean stress. Mechanics of Solids. 2024;59(4):1868–1880. https://doi.org/10.1134/S002565442460291X

23. Zhilin S.G., Bogdanova N.A., Firsov S.V., Komarov O.N. Prospects of obtaining removable models by pressing wax-like materials under the influence of centrifugal forces. Metallurgist. 2023;67:814–825. https://doi.org/10.1007/s11015-023-01567-4

24. Жилин С.Г., Богданова Н.А., Комаров О.Н. Исследование процессов формирования пористых выплавляемых моделей, применяемых для изготовления высокоточного литья. Известия вузов. Цветная металлургия. 2023;29(3):54–66. https://doi.org/10.17073/0021-3438-2023-3-54-66

25. Гаранин В.Ф., Иванов В.Н., Казеннов С.А. и др. Литье по выплавляемым моделям / Под общей редакцией В.А. Озерова. 4-е издание, переработанное и дополненное. Москва: Машиностроение; 1994:448.

26. Патент 2768654 RU. Способ получения выплавляемой модели тела вращения. Предеин В.В., Жилин С.Г., Богданова Н.А., Комаров О.Н.; заявлено 24.11.2021; опубликовано 24.03.2022. Бюллетень № 9.

27. Анциферов В.Н., Перельман Г.В. Напряженно-деформированное состояние формуемых в центрифуге порошковых материалов. Конструкции из композиционных материалов. 2012;(4):10–16.

28. Бальшин М.Ю. Порошковая металлургия. Москва: Машгиз;1948:286.

29. Жданович Г.М. Теория прессования металлических порошков. Москва: Металлургия;1969:262.

Об авторах

Н. А. БогдановаРоссия

Нина Анатольевна Богданова, младший научный сотрудник лаборатории проблем создания и обработки материалов и изделий

Россия, 681005, Хабаровский край, Комсомольск-на-Амуре, ул. Металлургов, 1

С. Г. Жилин

Россия

Сергей Геннадьевич Жилин, к.т.н., доцент, ведущий научный сотрудник лаборатории проблем создания и обработки материалов и изделий

Россия, 681005, Хабаровский край, Комсомольск-на-Амуре, ул. Металлургов, 1

В. В. Предеин

Россия

Валерий Викторович Предеин, к.т.н., научный сотрудник лаборатории проблем создания и обработки материалов и изделий

Россия, 681005, Хабаровский край, Комсомольск-на-Амуре, ул. Металлургов, 1

Рецензия

Для цитирования:

Богданова Н.А., Жилин С.Г., Предеин В.В. Прочностные характеристики выплавляемых моделей, получаемых уплотнением порошков воскообразных материалов в поле действия центробежных сил. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):563-571. https://doi.org/10.17073/0368-0797-2025-6-563-571

For citation:

Bogdanova N.A., Zhilin S.G., Predein V.V. Strength characteristics of investment patterns obtained by compaction of waxy material powders in the field of centrifugal forces. Izvestiya. Ferrous Metallurgy. 2025;68(6):563-571. https://doi.org/10.17073/0368-0797-2025-6-563-571

JATS XML