Перейти к:

Сравнительный анализ структуры и свойств железнодорожных рельсов заэвтектоидного состава

https://doi.org/10.17073/0368-0797-2025-6-556-562

Аннотация

В связи с постоянным увеличением осевых нагрузок и массы подвижных составов, предназначенных для пассажирского и грузового тяжеловесного движения, выдвигаются более жесткие требования со стороны потребителей рельсовой продукции. Используемые в настоящее время для промышленного производства рельсов углеродистые стали перлитного класса обладают высокими показателями потребительских свойств, а именно, стойкостью к износу, образованию контактно-усталостных дефектов, что позволяет обеспечить работоспособность в широком диапазоне эксплуатационных и климатических условий на всей протяженности сети железных дорог. Важной технической задачей является установление закономерностей формирования микроструктуры рельсов в зависимости от химического состава стали и влияния структуры на свойства готовой продукции. Одним из основных параметров, определяющих структуру и потребительские свойства железнодорожных рельсов из перлитной стали, является величина межпластинчатого расстояния. Повышение эксплуатационной стойкости рельсов – одна из основных задач специалистов АО «ЕВРАЗ ЗСМК» ‒ металлургического завода Кузбасса, входящего в пятерку крупнейших в мире производителей железнодорожных рельсов. В результате проведенных исследований представлены результаты сравнительного анализа химического состава, величины межпластинчатого расстояния, а также прочностных и пластических свойств металла железнодорожных рельсов перлитного класса. В соответствии с ГОСТ Р 51685 – 2022 сталь марки 90ХАФ по содержанию углерода является заэвтектоидной. В результате проведенных исследований установлены связи между параметрами структуры и физико-механическими свойствами рельсов, а также между содержанием основных химических элементов в стали и межпластинчатым расстоянием перлита.

Ключевые слова

Для цитирования:

Бессонова О.В., Полевой Е.В., Осколкова Т.Н., Комарова Т.А. Сравнительный анализ структуры и свойств железнодорожных рельсов заэвтектоидного состава. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):556-562. https://doi.org/10.17073/0368-0797-2025-6-556-562

For citation:

Bessonova O.V., Polevoi E.V., Oskolkova T.N., Komarova T.A. Comparative analysis of the structure and properties of hypereutectoid railway rails. Izvestiya. Ferrous Metallurgy. 2025;68(6):556-562. https://doi.org/10.17073/0368-0797-2025-6-556-562

Введение

Со стороны потребителей рельсовой продукции выдвигаются требования по увеличению сроков межремонтной наработки, повышению долговечности и надежности рельсов как основного и наиболее нагруженного элемента верхнего строения пути. Эксплуатационная стойкость рельсов в значительной степени определяется структурно-фазовым состоянием стали, в связи с чем важной технической задачей является установление закономерностей формирования микроструктуры рельсов в зависимости от ее химического состава и влияния структуры на свойства готовой продукции.

По результатам многочисленных исследований [1 – 3] выявлены основные закономерности влияния микроструктуры на эксплуатационную стойкость рельсов. В настоящее время в мире наиболее распространены рельсы из высокоуглеродистой стали перлитного класса, в которой в результате ускоренного охлаждения формируется структура дисперсной пластинчатой феррито-карбидной смеси (перлита), обеспечивающей высокие значения твердости, прочностных и пластических свойств, ударной вязкости, трещиностойкости, контактно-усталостной прочности и износостойкости [4 – 6]. Одним из основных параметров, определяющих структуру и потребительские свойства железнодорожных рельсов из перлитной стали, является величина межпластинчатого расстояния (МПР) – сумма толщин ферритной и цементитной пластинок, которые формируются в рельсах после прокатки и дифференцированной термообработки [7 – 9]. Однако этот вопрос до сих пор остается недостаточно изученным [10 – 12]. В связи с изложенным оценка данного структурного параметра необходима при разработке составов стали, режимов термоупрочнения и температурно-деформационных режимов прокатки, обеспечивающих получение требуемых показателей качества металлоизделий.

В настоящей работе представлены результаты сравнительного анализа химического состава, величины межпластинчатого расстояния, а также прочностных и пластических свойств металла железнодорожных рельсов типа Р65 производства АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» (АО «ЕВРАЗ ЗСМК») [13].

Материал и методы исследования

В качестве объекта исследования использовали железнодорожные дифференцированно термоупрочненные с остаточного тепла предпрокатного нагрева рельсы типа Р65, по содержанию углерода сталь марки 90ХАФ по ГОСТ Р 51685 – 2022 является заэвтектоидной.

С целью исследования качества металла рельсов проведены испытания на растяжение (в соответствии с ГОСТ 1497 – 2023 на испытательной универсальной машине Z-250), испытания на ударный изгиб (в соответствии с ГОСТ 9454 – 78 на копре маятниковом RKP-450) и измерения твердости на поверхности катания головки (в соответствии с ГОСТ 9012 – 59 на твердомере универсальном NEMESIS 9503).

Исследования и измерения параметров микроструктуры проводили на сканирующем электронном микроскопе (СЭМ) Tescan MIRA3. Оценку межпластинчатого расстояния и диаметра зерна проводили на поперечных шлифах, изготовленных из зоны выкружки после электрополировки и травления в 4 %-ном спиртовом растворе азотной кислоты.

Исследуемая зона для измерения МПР находилась на расстоянии 2 – 4 мм от поверхности катания головки рельса. Выбор указанного места исследования обусловлен реализацией в этом участке максимальных контактных напряжений от взаимодействия с колесами подвижного состава при эксплуатации. В соответствии с методикой работы [14] измерения межпластинчатого расстояния проводили в перлитных колониях с явно выраженным параллельным расположением пластинок, независимо от расстояний между ними (видимое МПР), с дальнейшей обработкой полученных данных с учетом показателя асимметрии и вычислением среднего значения истинного МПР. Не измеряли расстояния между пластинками с явными следами деформации (разрушенные, ломаные и существенно изогнутые).

Диаметр зерна в металле рельсов исследуемых составов определяли у поверхности выкружки (метод выявления – по сетке феррита или цементита в соответствии с ГОСТ 5639 – 82 «Стали и сплавы. Методы выявления и определения величины зерна»).

Результаты исследований

Химический анализ рельсов исследуемых составов, условно маркированных 1 – 5, представлен в табл. 1. Нагрев, прокатку и термическую обработку рельсов проводили по одинаковым температурно-временным технологическим режимам. Для каждого состава были отобраны и сгруппированы плавки, отличающиеся по содержанию углерода, хрома, ванадия и молибдена. Содержание остальных химических элементов не имеет существенных различий между плавками, соответствует требованиям ГОСТ Р 51685 – 2022 и в данном анализе не представлено.

Таблица 1. Химический состав металла исследуемых рельсов

| ||||||||||||||||||||||||||||||||||||||||||||||

Из приведенных данных следует, что все представленные составы по содержанию углерода, хрома и ванадия удовлетворяют требованиям ГОСТ Р 51685 – 2022. Дополнительное микролегирование стали молибденом допускается и не регламентируется стандартом. Сравнительный анализ химических составов показал, что наименьшее содержание углерода определено в рельсовом металле состава 1, наибольшее – в металле состава 2, промежуточные значения по содержанию углерода – в металле составов 3 – 5. При этом содержание ванадия находится на сопоставимом уровне, за исключением состава 5, значение содержания ванадия в котором на 0,04 – 0,06 % ниже остальных. Также следует отметить, что рельсовый металл составов 4 и 5 отличается повышенным содержанием молибдена в среднем на 0,012 и 0,004 % соответственно. Наименьшее содержание хрома выявлено в металле составов 1 и 2, составы 3 – 5 отличаются от первых двух несколько повышенными значениями по хрому: в среднем на 0,04 – 0,07 %.

Известно [15; 16], что карбидообразующие элементы значительно изменяют кинетику распада аустенита и, соответственно, вид диаграммы изотермического превращения, на которой появляется четкое разделение перлитного и бейнитного превращений и промежуточная область повышенной устойчивости аустенита. В работах [17 – 19] установлено, что при легировании хромом стали с перлитной структурой происходит твердорастворное упрочнение феррита, легирование цементита хромом с образованием соединения (Fe, Cr)3C и, возможно, образование карбидов хрома. Авторами работы [20] проведен анализ условий формирования перлитной структуры при термоупрочнении рельсов и установлена связь суммарного содержания углерода и хрома ((C + Cr), %), температуры перлитного превращения и межпластинчатого расстояния перлита в сталях исследуемых составов (табл. 1). Определены зависимости изменения прочностных и пластических свойств от содержания углерода и хрома, суммарное значение которых должно быть выше 1,2 %, что способствует увеличению дисперсности структуры перлита и обеспечению оптимального сочетания прочностных и пластических характеристик. В металле исследуемых составов суммарное содержание углерода и хрома находится на сопоставимом уровне и превышает значение 1,2 % (за исключением состава 1 (1,17 %)), что также подтверждается получением достаточно высоких значений прочностных характеристик при сохранении высокой пластичности металла (табл. 2).

Таблица 2. Механические свойства и твердость

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Результаты испытаний показали, что по механическим свойствам при растяжении, ударной вязкости, а также твердости на поверхности катания головки металл исследуемых составов значительно превышает требования стандарта для рельсов заэвтектоидного состава, предназначенных для производства рельсов категорий ДТ370ИК и ДТ400ИК. Следует отметить, что при одновременном увеличении содержания углерода, хрома и ванадия (сплав 3) наблюдается наилучшее сочетание прочностных и пластических свойств, а также ударной вязкости. При этом значение твердости, измеренное на поверхности катания головки рельса из сплава 3, повышается незначительно относительно сплава 1 с наименьшим содержанием углерода и указанных выше элементов. При увеличении содержания молибдена (в три раза) в сплаве 4 наблюдается значительное увеличение ударной вязкости, а также увеличение прочностных и пластических характеристик относительно остальных исследуемых сплавов. Следует отметить, что при снижении содержаний ванадия и молибдена в экспериментальном сплаве 5 значительно снижаются значения ударной вязкости и пластических характеристик металла при сохранении прочностных характеристик и твердости на поверхности катания головки готового рельсового проката.

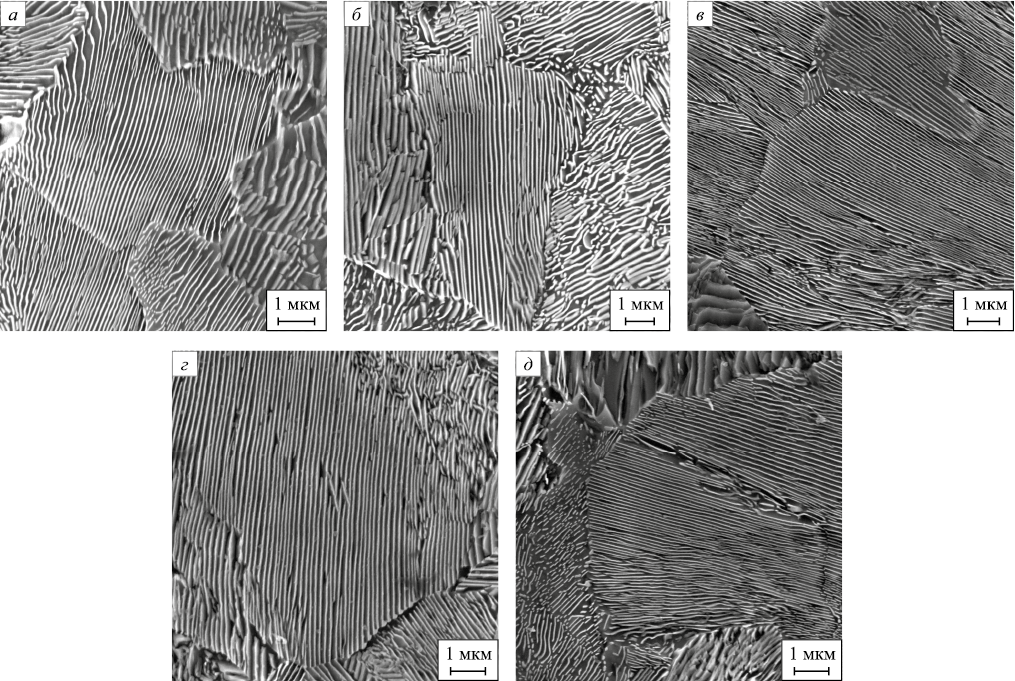

Исследуемая рельсовая сталь после прокатки и дифференцированной термической обработки имеет перлитную структуру преимущественно с пластинами перлита регулярного строения (рис. 1).

Рис. 1. Микроструктура металла исследуемых рельсов составов 1 – 5 (а – д) |

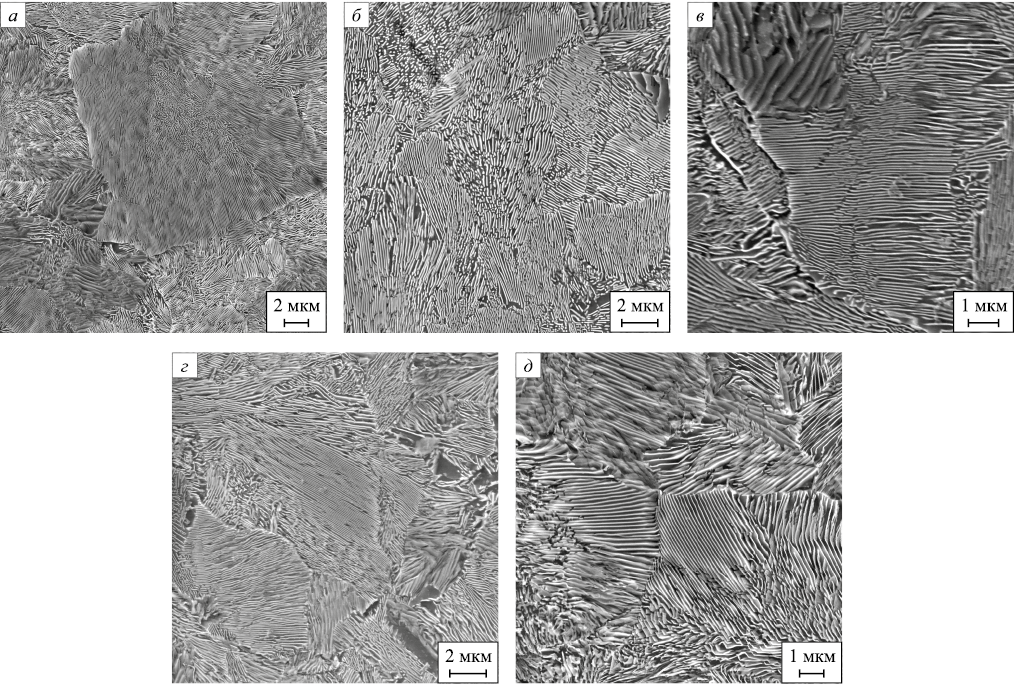

Также встречается значительное количество деформированных колоний перлита с ломаными и «волнистыми» пластинами, а также участки с переплетением перлитных колоний (рис. 2).

Рис. 2. Микроструктура металла исследуемых рельсов составов 1 – 5 |

В результате количественного анализа оценивали такие параметры микроструктуры, как межпластинчатое расстояние (дисперсность) и диаметр зерна.

В табл. 3 представлены результаты проведенных измерений параметров микроструктуры, представляющих собой среднеарифметические значения с определением стандартного отклонения.

Таблица 3. Параметры микроструктуры

|

Из представленных данных следует, что средние значения межпластинчатого расстояния перлита и размеров зерен, измеренные в микроструктуре металла рельсов исследуемых составов, находятся на сопоставимом уровне, за исключением составов 1 и 2, в которых МПР составляет 0,116 и 0,112 мкм соответственно, что указывает на пониженные значения прочности. В микроструктуре металла рельсов состава 4 средний размер зерен значительно ниже (примерно на 3 – 5 мкм), чем в металле рельсов остальных исследуемых составов (табл. 3). Повышение содержания ванадия и молибдена в металле рельсовой стали состава 4, вероятно, способствовало повышению ударной вязкости, прочностных и пластических характеристик, что в целом можно объяснить способностью торможения роста зерен при термической обработке рельсов [21].

Выводы

Проведен сравнительный анализ химического состава, прочностных и пластических характеристик, а также количественной оценки параметров микроструктуры железнодорожных рельсов пяти исследуемых составов, произведенных из заэвтектоидной стали марки 90ХАФ.

Наилучшее сочетание прочностных и пластических характеристик получено в результате испытаний на растяжение, ударный изгиб, а также значение твердости на поверхности катания головки рельса, произведенного из опытного состава 4 с несколько повышенными значениями по содержанию таких микролегирующих элементов, как ванадий и молибден в среднем на 0,01 – 0,06 и 0,080 – 0,012 % соответственно.

В результате количественной оценки параметров микроструктуры среднее значение межпластинчатого расстояния перлита в исследуемых образцах находится на сопоставимом уровне. Структура металла (состав 4) рельсов является более мелкозернистой (диаметр зерна меньше на 3 – 5 мкм), что в совокупности с наличием дисперсной структуры перлита и повлияло на получение оптимального сочетания прочностных и пластических характеристик исследуемых рельсов.

Следует отметить, что в условиях реальной эксплуатации стойкость к образованию в рельсах дефектов контактной усталости и стойкость к образованию дефектов могут зависеть от большого количества факторов. Понимание механизмов формирования структуры и оптимального соотношения структуры и механических свойств позволяет разрабатывать рельсы персонифицированные для различных участков дороги и тем самым повышать эффективность их использования и обеспечивать увеличение срока их службы.

Список литературы

1. Добужская А.Б., Галицын Г.А., Мухранов Н.В., Фомичев М.С., Белокурова Е.В., Беликов С.В. Исследование структурно-фазовых превращений при охлаждении рельсовой стали. Сталь. 2015;(11):86–91.

2. Полевой Е.В., Добужская А.Б., Темлянцев М.В. Влияние скорости охлаждения на формирование структуры рельсовой стали, микролегированной ванадием и ниобием. Вестник ПНИПУ. 2016;18(4):7–20.

3. Singh A., Kesharwani Er.G.S., Mandal V., Ruhela A. Improvement of the mechanical properties of rail Thermit welds by heat treatment. International Railway Journal of Engineering and Technology. 2020;7(7):419–432.

4. Ивано Г., Кацуя И. Технологические и эксплуатационные характеристики рельсов с высоким содержанием углерода. В кн.: Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений: сб. науч. тр. Екатеринбург: ОАО «УИМ»; 2012:72–81.

5. Gray G.T., Thompson A.W., Williams J.C. Influence of microstructure on fatigue crack initiation in fully pearlitic steels. Metallurgical Transactions A. 1985;16(3):753–760. https://doi.org/10.1007/BF02814826

6. Masaharu U., Kenji M. Effects of carbon content and hardness on rolling contact fatigue resistance in heavily loaded pearlitic rail steels. Wear. 2020;444-445:203120. https://doi.org/10.1016/j.wear.2019.203120

7. Шур Е.А. Влияние структуры на эксплуатационную стойкость рельсов. В кн.: Влияние свойств металлической матрицы на эксплуатационную стойкость рельсов: Сборник научных трудов. Екатеринбург: ОАО «УИМ»; 2006:37–63.

8. Павлов В.В., Годик Л.А., Корнева Л.В., Козырев Н.А., Гизатулин Р.А. Производство рельсов повышенной износостойкости. Известия вузов. Черная металлургия. 2007;50(10):35–37.

9. Godefroid L.B., Souza A.T., Pinto M.A. Fracture toughness, fatigue crack resistance and wear resistance of two railroad steels. Journal of Materials Research and Technology. 2020;9(5):9588–9597. https://doi.org/10.1016/j.jmrt.2020.06.092

10. Ray A. Microalloying with niobium in rail steels. Materials Science and Technology. 2017;33(14):1584–1600. https://doi.org/10.1080/02670836.2017.1309111

11. Babachenko O.I., Kononenko H.A., Podolskyi R.V., Safronova O.A. Steel for railroad rails with improved operating properties. Materials Science. 2021;56(6):814–819. https://doi.org/10.1007/s11003-021-00499-1

12. Guo N., Liu Q., Xin Yu., Luan B., Zhou Z. The application of back-scattered electron imaging for characterization of pearlitic steels. Science China. Technological Sciences. 2011;54(9):2368–2372. https://doi.org/10.1007/s11431-011-4500-3

13. Полевой Е.В., Юнин Г.Н., Головатенко А.В., Темлянцев М.В. Новейшие разработки рельсовой продукции в АО «ЕВРАЗ ЗСМК». Сталь. 2019;(7):55-58.

14. Бессонова О.В., Полевой Е.В., Осколкова Т.Н. Сравнительный анализ микроструктуры и свойств рельсов различного химического состава. Вестник Сибирского государственного индустриального университета. 2023;(4(46)):46–56. http://doi.org/10.57070/2304-4497-2023-4(46)-46-56

15. Юрьев А.А., Иванов Ю.Ф., Громов В.Е., Мусорина Е.В., Рубанникова Ю.А. Перераспределение углерода в структуре рельсовой стали после длительной эксплуатации. Вестник Сибирского государственного индустриального университета. 2017;(4):4–8.

16. Егорова Л.Ю. Влияние структурного состояния перлита на физико-механические и коррозионные свойства высокоуглеродистых сталей: автореф. дис. канд. техн. наук. Екатеринбург: ИФМ УрО РАН; 2014:23.

17. Shur Ev.A., Bychkova N.Ya., Trushevsy S.M. Physical aspects of rolling contact fatigue of rail steels. Wear. 2005;258(7-8):1165–1171. http://dx.doi.org/10.1016/j.wear.2004.03.027

18. Ivanisenko Yu., Fecht H.J. Microstructure modification in the surface layers of rail-way rails and wheels: Effect of high strain rate deformation. Steel Tech. 2008;3(1):19–23.

19. Новожилов И.С., Чередников В.А., Полевой Е.В., Рубцов В.Ю., Улегин К.А. Влияние микролегирования и горячей деформации на кинетику распада аустенита рельсовой стали. Калибровочное бюро. 2022;(20): 11–22.

20. Добужская А.Б., Галицын Г.А., Полевой Е.В., Бессонова О.В. Разработка методики оценки межпластиночного расстояния перлита в рельсовой стали. В кн.: Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений: сб. науч. тр. Екатеринбург: ОАО «УИМ»; 2022:137–151.

21. Гольдштейн М.И., Фарбер В.М. Дисперсионное упрочнение стали. Москва: Металлургия; 1979:208.

Об авторах

О. В. БессоноваРоссия

Ольга Валерьевна Бессонова, главный специалист металловед по электронной микроскопии и исследовательским работам

Россия, 654043, Кемеровская обл. – Кузбасс, Новокузнецк, шоссе Космическое, 16

Е. В. Полевой

Россия

Егор Владимирович Полевой, к.т.н., начальник научно-исследовательского отдела

Россия, 654043, Кемеровская обл. – Кузбасс, Новокузнецк, шоссе Космическое, 16

Т. Н. Осколкова

Россия

Татьяна Николаевна Осколкова, д.т.н., профессор кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Т. А. Комарова

Россия

Татьяна Анатольевна Комарова, главный специалист

Россия, 654043, Кемеровская обл. – Кузбасс, Новокузнецк, шоссе Космическое, 16

Рецензия

Для цитирования:

Бессонова О.В., Полевой Е.В., Осколкова Т.Н., Комарова Т.А. Сравнительный анализ структуры и свойств железнодорожных рельсов заэвтектоидного состава. Известия высших учебных заведений. Черная Металлургия. 2025;68(6):556-562. https://doi.org/10.17073/0368-0797-2025-6-556-562

For citation:

Bessonova O.V., Polevoi E.V., Oskolkova T.N., Komarova T.A. Comparative analysis of the structure and properties of hypereutectoid railway rails. Izvestiya. Ferrous Metallurgy. 2025;68(6):556-562. https://doi.org/10.17073/0368-0797-2025-6-556-562

JATS XML