Перейти к:

Влияние содержания амфотерных оксидов в шлаке на характеристики вентильного эффекта электрической дуги

https://doi.org/10.17073/0368-0797-2025-5-526-533

Аннотация

Приведены экспериментальные данные по влиянию содержания амфотерных оксидов Al2O3 и Fe2O3 в металлургических шлаках на их свойства. Отмечено, что в роли критерия оценки основности шлака могут выступать параметры вентильного эффекта электрической дуги – постоянная составляющая напряжения дуги или постоянная составляющая тока электрода. Показано, что до содержания в шлаке 18 мас. % оксид алюминия проявляет преимущественно основные свойства, а свыше – кислотные. Для Fe2O3 таким пороговым значением служит содержание 20 мас. %. Полученные данные позволяют более обоснованно проводить корректировку шлакового режима плавок. В частности, для имеющейся на металлургичеких предприятиях тенденции по замене плавикового шпата при внепечной обработке стали на иные разжижители шлака эти данные позволяют определить предел содержания оксида алюминия, при котором не будут ухудшаться условия рафинирования металла от серы. Для дуговых сталеплавильных печей данная методика выступает одним из вариантов неконтактной оперативной оценки состояния ванны металла, качества вспенивания шлака для укрытия дуг и степени окисленности металла в конце плавки и готовности его к выпуску. Применение постоянных составляющих напряжения дуги и тока в электроде для оперативного контроля склонности амфотерных оксидов к основным или кислотным свойствам по ходу плавки в промышленных условиях не представляется возможным из-за большого количества и разнонаправленного влияния составляющих шлак компонентов. Тем не менее данная методика будет полезна при ее использовании в целях управления технологическим процессом выплавки стали в моделях цифровых двойников и сопутствующим им базам данных.

Ключевые слова

Для цитирования:

Сивцов А.В., Шешуков О.Ю., Егиазарьян Д.К., Цымбалист М.М., Орлов П.П. Влияние содержания амфотерных оксидов в шлаке на характеристики вентильного эффекта электрической дуги. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):526-533. https://doi.org/10.17073/0368-0797-2025-5-526-533

For citation:

Sivtsov A.V., Sheshukov O.Yu., Egiazaryan D.K., Tsymbalist M.M., Orlov P.P. Influence of amphoteric oxides content on valve effect characteristics of electric arc. Izvestiya. Ferrous Metallurgy. 2025;68(5):526-533. https://doi.org/10.17073/0368-0797-2025-5-526-533

Введение

Повышение качества стали является одной из основных задач электросталеплавильного производства. Параметры шлакового режима – состав, вязкость, количество и скорость формирования шлака – оказывают существенное влияние на качество металла, количество продукта, стойкость печной футеровки и т. п. Особую актуальность эта проблема принимает в условиях постоянного снижения качества металлолома и соответствующего увеличения вредных примесей, подавляющую часть которых представляют сера и фосфор. Низкое качество шихты приводит к повышению энергетических и материальных потерь и вызывает существенное снижение технико-экономических показателей (ТЭП) плавки. В частности, возрастают время плавки, расходы электроэнергии, ферросплавов, шлакообразующих материалов и падает производительность печей.

Современные сталеплавильные технологии предполагают использование дуговых сталеплавильных печей (ДСП) и кислородных конвертеров (КК) как агрегатов для получения нелегированного нераскисленного железоуглеродистого расплава из лома, чугуна и металлизированного сырья [1 – 3]. Железоуглеродистый расплав передают в ковшах на стенды агрегатов «вторичной» металлургии – агрегатов ковш–печь (АКП) и вакууматоров, где проводят доведение расплава по химическому составу до требований к марочным сталям и операции по повышению их качества – удаление кислорода, серы и неметаллических включений1 [4; 5]. Без использования агрегатов «вторичной металлургии» ресурсо- и энергоэффективная технология производства жидкой стали не реализуема.

Выплавка стали в ДСП в мировом производстве составляет существенную долю и уступает лишь КК процессу. Это сопряжено с большими энергетическими затратами, потому проблемам управления и оптимизации энерготехнологического режима уделяется много внимания. Вместе с тем, оптимизация не всегда касается именно технологических аспектов, а скорее цены на основной потребляемый ресурс – электроэнергию [6], или же вспомогательные операции, не касаясь напрямую процесса плавки [7].

Дуговая сталеплавильная печь, в отличие от КК, является агрегатом с множеством настраиваемых параметров и инструментов контроля процесса непосредственно в рабочей зоне и даже в процессе плавки при работе под током. Однако из-за наличия расплавленных металла и шлака, горящих дуг и протекающих токов рабочая зона является очень агрессивной и трудно доступной для прямых измерений и контроля технологических параметров. Поэтому для эффективного управления технологическим процессом важную роль играет математическое моделирование процесса [8 – 10] при решении задач без привязки к конкретным агрегатам или с учетом специфики моделируемого агрегата, например, при использовании горячебрикетированного железа и разных режимов дожигания отходящих газов [11; 12]. С другой стороны, измерение электрических характеристик ДСП, позволяющее уйти от проблем агрессивности рабочей среды, сталкивается с проблемами фильтрации и обработки регистрируемых сигналов в случаях разрывов электрической цепи, коротких замыканий, работы на коротких и длинных дугах, а также при изменении химического состава среды, в которой горит дуга [13].

Шлаки сталеплавильного производства содержат главным образом оксиды кальция и кремния. Их суммарное содержание может достигать 85 – 90 мас. % от содержащихся в них оксидов, а их отношение (CaO/SiO2 ) используют для приближенной оценки важнейшего технологического параметра – основности шлака. Более точное его определение проводят с учетом содержания в шлаке кислотных и основных оксидов железа, магния, марганца и др.

Вместе с тем, оксидам многих металлов, в частности, алюминия, титана, ванадия, железа и хрома, присуще свойство амфотерности, позволяющее при определенном их содержании выступать как в роли кислотного, так и основного оксида. Достаточно много внимания уделяется этим оксидам в доменном производстве [14]. Доменная печь характеризуется тем, что любые корректировки процесса выплавки чугуна и, в частности, коррекция шихтового режима, сопряжены со значительным запаздыванием регулирующих воздействий. Поэтому исследователи моделируют доменные шлаки и изучают влияние отдельных компонентов на вязкость, структуру и рафинировочные свойства шлаков, включая оксиды алюминия и титана [15]. Эти оксиды в доменном переделе могут проявлять очень разнонаправленное воздействие: образование нитридов и огнеупорных шпинелей в высокотемпературных зонах печи приводит к повышению длительности кампании агрегата, тогда как их образование в других зонах приведет к уменьшению рабочего пространства агрегата и изменению хода печи. При этом разрабатываются все более универсальные и всеобъемлющие теории о поведении амфотерных оксидов, исходя из данных о структуре шлаков [16 – 18].

Интерес к амфотерным оксидам основан на том, что многие металлургические предприятия в результате поиска материалов для замены плавикового шпата, выполнявшего роль разжижителя шлака, стали применять глиноземсодержащие материалы, в состав которых входят преимущественно оксиды алюминия. Поэтому в шлаках внепечной обработки содержание этого оксида сейчас может достигать 40 мас. %. При этом он играет роль не только разжижителя шлака, но и обеспечивает стабилизацию затвердевшего шлака, предотвращая эффект его саморассыпания при охлаждении. Однако основная задача внепечной обработки металла – удаление серы, скорость и глубину удаления которой из металла определяет рафинирующая способность шлака.

Для принятия значительных порций серы шлак должен быть высокоосновным. Поскольку основные оксиды являются донорами свободных анионов кислорода, участвующих в процессе перехода серы из металла в шлак, их содержание в шлаке должно превалировать над содержанием кислых оксидов. Поведение амфотерных оксидов, которые могут выступать как донорами, так и акцепторами этих анионов, прогнозировать сложно. Определение пределов содержания оксида алюминия в рафинировочных шлаках, которые не будут вредить удалению серы, так как оксид алюминия будет выступать преимущественно донором свободных анионов кислорода, можно назвать второй причиной интереса к амфотерным оксидам.

Третьей причиной выступает оценка возможности применимости данной методики для условий выплавки легированных марок сталей, когда компоненты, образующие амфотерные оксиды, могут присутствовать как в шлаке, так и в металле в значительных количествах. При горении дуги происходит частичное испарение компонентов с поверхности шлако-металлического расплава. Они переходят в состав ионизированной газовой фазы, образующей столб дуги, что может по-разному сказаться на проводимости дугового промежутка. Последнее является предметом дальнейших исследований и в данной работе не рассмотрено.

Методика исследования

В научной литературе имеется много работ, основанных на экспериментальных исследованиях влияния состава шлака на величину постоянной составляющей напряжения электрической дуги (ПСНД) [19 – 21]. В цепях переменного тока с электрической дугой эта составляющая чаще всего возникает в результате разницы работ выхода электрона из материалов различной природы. Так в ДСП работа выхода электронов из графита превышает работу выхода из железа, и в результате на междуговом промежутке возникает положительно направленная постоянная составляющая напряжения. Это явление носит название вентильного эффекта электрической дуги.

Плотность тока термоэлектронной эмиссии описывают формулой Ричардсона–Дэшмана

| \[j = A{T^2}\exp \left( { - \frac{{{\varphi _e}}}{{kT}}} \right),\] | (1) |

где А – термоэлектрическая постоянная; Т – температура; φe – работа выхода электрона; k – постоянная Больцмана.

На ее величину существенное влияние оказывают как температурный фактор, так и химический – работа выхода электронов. При этом если плотность тока эмиссии из графитового электрода примерно постоянна, то для второго электрода – расплавленного материала, этот параметр будет сильно зависеть от химического состава расплава, и разность эмиссионных токов, определяющих величину ПСНД, будет обусловлена его изменением.

Имеются данные о существовании тесной связи ПСНД с содержанием кислорода в металлическом расплаве ДСП во время рафинировочной стадии плавки [22]. Эта связь во многих аспектах схожа с зависимостью электродного потенциала электролитической ячейки от активности (ионной концентрации) кислорода, описываемой уравнением Нернста (2). Она лежит в основе работы применяемых в производстве датчиков окисленности металла и шлака Celox:

| \[E = {E_0} + \frac{{RT}}{{nF}}\ln \left( {\frac{{{a_{{\rm{ox}}}}}}{{{a_{{\rm{red}}}}}}} \right),\] | (2) |

где E – электродный потенциал; E0 – стандартный электродный потенциал; R – универсальная газовая постоянная; T – абсолютная температура; n – число участвующих в процессе электронов; F – постоянная Фарадея; aox и ared – активности окислителя и восстановителя.

Для обработки исходных электрических сигналов в работе применялось их разложение в ряд Фурье, а ПСНД определялось, как нулевой член этого ряда. Однако для анализа экспериментальных данных использовалась не ПСНД, а постоянная составляющая тока электрода, что не требует каких-либо дополнительных преобразований сигнала исходного напряжения. Для корректного определения ПСНД необходимо из постоянной составляющей (ПС) напряжения исходного сигнала вычесть падение напряжения на самом электроде и токоподводящих проводах. Методика расчета этого падения напряжения авторами отработана, однако более простой является методика выделения ПС тока из сигнала производной тока электрода, полученного с помощью пояса Роговского [23].

Важнейшие характеристики технологического процесса выплавки стали в электродуговой печи – основность шлака и окисленность металла – тесно связаны с ПСНД. Так увеличение основности (преобладание основных оксидов над кислотными оксидами) вызывает снижение ПСНД, а повышение активности кислорода (его содержания) в металлическом расплаве приводит к ее росту. Эти факты были отмечены авторами и ранее при проведении исследований на лабораторной электродуговой установке.

Экспериментальная установка представляла собой однофазную дуговую печь, футерованную магнезитом и имеющую на уровне зоны дугового промежутка рабочее окно. Электроэнергию подавали от сварочного трансформатора посредством двух графитовых электродов диаметром 30 мм. Входное напряжение трансформатора составляло 380 В, напряжение холостого хода вторичной стороны – 80 В.

Графитовый тигель с расплавляемым материалом устанавливали на нижний электрод. Регулирование длины дуги производили с помощью микровинтов. Для контроля хода процесса отбирали три электрических сигнала: напряжение на электродах u(t), ток дуги i(t) и производную тока по времени di/dt. Напряжение приводили к требуемому для аналого-цифрового преобразования уровню с помощью делителя напряжения. Сигнал тока отбирали как падение напряжения на тарированном сопротивлении 0,3 Ом, установленном во вторичной цепи трансформатора тока. Напряжение, пропорциональное производной тока, получали на выходе пояса Роговского. Эти аналоговые сигналы с тактовой частотой 100 кГц оцифровывали с помощью 12-ти разрядного аналого-цифрового преобразователя (АЦП) фирмы «Advantech» PCI-1713.

Результаты работы и их анализ

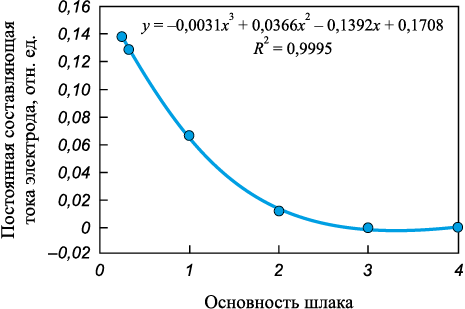

В качестве примера приведем ранее полученные результаты опытов по исследованию влияния основности (CaO/SiO2 ) шлаков на параметры вентильного эффекта, в частности, на ПС тока электрода (рис. 1). Последовательность проведения экспериментов была следующей: образец расплавляли и подавали на поверхность расплавленного металла твердый двухкомпонентный плавленый шлак, содержащий CaO и SiO2 в требуемом соотношении компонентов. Между отдельными подачами делали выдержку по времени, необходимую для расплавления, растворения и стабилизации шлака. Такие опыты были проведены отдельно для шлаков с основностью 0,25; 0,33; 1; 2; 3 и 4. Опыты подтвердили, что с повышением основности шлака ПС тока электрода снижается.

Рис. 1. Постоянные составляющие тока электрода |

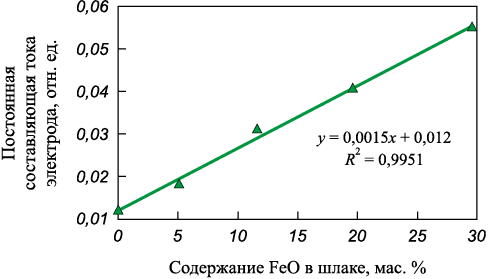

Учитывая этот факт, для оценки влияния содержания кислотного оксида в шлаке на его основность и характеристики вентильного эффекта дуги был проведен следующий эксперимент. Стальной образец массой 161 г расплавляли, на него наводили шлаки – двухкальциевый силикат с 5 %-ой добавкой FeO. После расплавления металла в печь в три порции подавали шлак, общая масса которого составляла 51 г. После загрузки и растворения шлака следовали подачи FeO, масса которых соответственно равнялась 6,5; 8 и 10 г. Результаты опыта представлены на рис. 2. Очевидно, что добавки кислотного оксида приводят к снижению основности шлака, т. е. к росту его окислительной способности и ПС тока.

Рис. 2. Зависимость постоянной составляющей тока электрода |

Кроме прочего, амфотерные свойства оксидов металлов обусловлены способностью принимать или отдавать валентный электрон [24]. Логично предположить, что добавки Al2O3 и Fe2O3 к шлаку будут действовать на его химические свойства и параметры вентильного эффекта дуги в зависимости от содержания этих оксидов в шлаке. Поэтому можно ожидать нарушения монотонности характеристики ПС тока электрода.

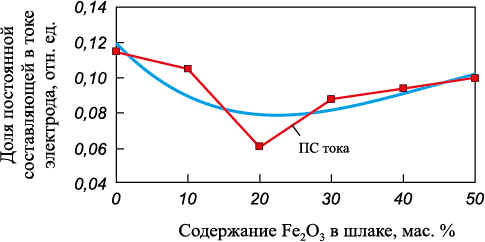

По схожей методике были проведены опыты по оценке изменения содержания Fe2O3 на свойства шлака. На рис. 3 виден минимум ПС тока электрода, соответствующий 20 мас. % концентрации этого оксида, т. е. до 20 мас. % Fe2O3 действует как основной оксид и способствует росту основности шлака, а свыше 20 мас. % проявляет кислотные свойства, понижая основность. На практике определение содержания отдельно каждого из оксидов железа (FeO, Fe2O3 или Fe3O4 ) в шлаке не представляется возможным. Вероятно, и методика такой оценки по ПС напряжения или тока не даст требуемого результата. Тем не менее, экспериментальные исследования в этом направлении для решения общих задач ведения и управления технологическим процессом выплавки стали в электродуговых печах могу быть чрезвычайно полезны.

Рис. 3. Зависимость постоянной составляющей тока электрода |

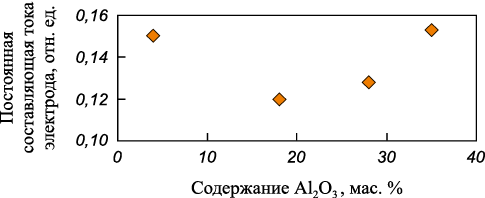

Наиболее ярко амфотерные свойства проявляет оксид алюминия. Аналогичные предыдущим опыты были проведены на лабораторной электродуговой установке. Из данных, представленных на рис. 4, следует, что до содержания около 18 мас. % добавка Al2O3 снижает ПС тока, а после 20 мас. % повышает ее, т. е. кислотные свойства этого оксида находят большее проявление. Ориентировочное содержание, при котором происходит резкое изменение кислотно-основных свойств Al2O3 от основных к кислотным, составляет 30 мас. %. Следовательно, использование добавки из расчета увеличения содержания Al2O3 до 18 мас. % в рафинировочных шлаках будет благоприятно сказываться на характеристиках горения дуги и рафинировочных свойствах шлаков, таких как вязкость, межфазное натяжение и десульфурирующая способность.

Рис. 4. Зависимость постоянной составляющей тока электрода |

В качестве практического вывода отметим, что количество добавки менее 20 мас. % не позволяет без использования дополнительных стабилизирующих компонентов обеспечить рафинировочным шлакам механическую стабильность, не исключая их самостоятельное рассыпание в мелкий порошок. Увеличение же содержания Al2O3 с 18 до 30 мас. % будет иметь слабое негативное влияние на горение дуги, однако позволит стабилизировать рафинировочные шлаки без использования дополнительных методов. При введении большего количества добавки будет наблюдаться ухудшение не только рафинировочных характеристик шлака, но и его электрических параметров, что скажется и на качестве горения дугового разряда и электрических характеристиках плавки.

Выводы

Лабораторные исследования влияния содержания Fe2O3 и Al2O3 в шлаке на ПС тока в электроде показали, что при содержании соответственно менее 20 и 18 мас. % они обладают свойствами основного оксида, а при больших содержаниях проявляют кислотные свойства. В результате выбор предельного содержания оксида алюминия в рафинировочных шлаках с точки зрения их рафинировочных свойств и стабилизации шлака получил большее обоснование.

Изучение влияния других амфотерных оксидов на характеристики горения дуги (ПС тока и ПСНД) по представленной методике может столкнуться с рядом проблем, так как иные амфотерные оксиды и металлы, их образующие, склонны к восстановлению (хром, ванадий), карбидообразованию (хром, титан), нитридообразованию (хром, ванадий, титан). В описанных лабораторных данных использовались графитовые тигли, что для иных исследуемых оксидов может в значительной степени повлиять на состав шлаковой фазы и точность регистрируемых сигналов, а также адекватность их интерпретации при проведении экспериментов.

Применение ПСНД и ПС тока в электроде для оперативного контроля склонности оксида к основным или кислотным свойствам по ходу плавки в промышленных условиях не представляется возможным из-за большого количества и разнонаправленного влияния составляющих шлак компонентов. Однако данная методика будет полезна для использования в целях управления процессом в моделях цифровых двойников [25 – 27] и сопутствующим им базам данных. В частности, для имеющейся тенденции на металлургических предприятиях по замене плавикового шпата при внепечной обработке стали на иные разжижители шлака эти данные позволяют определить предел содержания оксида алюминия, при котором не будут ухудшаться условия рафинирования металла от серы. Для дуговых сталеплавильных печей данная методика выступает одним из вариантов неконтактной оперативной оценки состояния ванны металла, качества вспенивания шлака для укрытия дуг и степени окисленности металла в конце плавки и готовности его к выпуску.

Список литературы

1. Бигеев А.М., Бигеев В.А. Металлургия стали. Магнитогорск: МГТУ; 2000:544.

2. Гладких В.А., Гасик М.И., Овчарук А.Н., Пройдак Ю.С. Проектирование и оборудование электросталеплавильных и ферросплавных цехов: Учебник. Днепропетровск: Системные технологии; 2004:736.

3. Борнацкий И.И., Михневич В.Ф., Яргин С.А. Производство стали. Москва: Металлургия; 1991:400.

4. Дюдкин Д.А., Бать С.Ю., Гринберг С.Е., Маринцев С.Н. Производство стали на агрегате ковш-печь. Донецк: ООО «Юго-Восток, ЛТД»; 2003:300.

5. Поволоцкий Д.Я., Гудим Ю.А., Зинуров И.Ю. Устройство и работа сверхмощных дуговых сталеплавильных печей. Москва: Металлургия; 1990:176.

6. Shyamal S., Swartz C.L.E. Real-time energy management for electric arc furnace operation. Journal of Process Control. 2019;74: 50–62. https://doi.org/10.1016/j.jprocont.2018.03.002

7. Logunova O.S., Oshurkov V.A., Pavlov V.V. The method of efficiency definition of new functional task in electric arc furnace control system. IOP Conference Series: Materials Science and Engineering. 2020;718:012011. https://doi.org/10.1088/1757-899X/718/1/012011

8. Abadi M.M., Tang H., Rashidi M.M. A review of simulation and numerical modeling of electric arc furnace (EAF) and its processes. Heliyon. 2024;10(11):e32157. https://doi.org/10.1016/j.heliyon.2024.e32157

9. Kozyra J., Lozynskyy A., Łukasik Z., Kuśmińska-Fijałkowska A., Kutsyk A., Kasha L. Increasing the level of autonomy of control of the electric arc furnace by weakening interphase interactions. Energies. 2023;16(24):8114. https://doi.org/10.3390/en16248114

10. Saboohi Y., Fathi A., Škrjanc I., Logar V. Comprehensive electric arc furnace model for simulation purposes and model-based control. Steel Research International. 2017;88(3): 1600083. https://doi.org/10.1002/srin.201600083

11. Irawan A., Kurniawan T., Alwan H., Muslim Z.A., Akhmal H., Firdaus M.A., Bindar Y. An energy optimization study of the electric arc furnace from the steelmaking process with hot metal charging. Heliyon. 2022;8(11):e11448. https://doi.org/10.1016/j.heliyon.2022.e11448

12. Ugarte O., Li J., Haeberle J., Frasz T., Okosun T., Zhou C.Q. CFD modeling of HBI/scrap melting in industrial EAF and the impact of charge layering on melting performance. Materials. 2024;17(21):5139. https://doi.org/10.3390/ma17215139

13. Wang B., Mao Z. Detecting outliers in electric arc furnace under the condition of unlabeled, imbalanced, non-stationary and noisy data. Measurement and Control. 2018;51(3-4): 83–93. https://doi.org/10.1177/0020294018771097

14. Дмитриев А.Н., Чэнь К., Золотых М.О., Витькина Г.Ю. Математическое моделирование доменного процесса. Екатеринбург: ООО «Издательство АМБ»; 2023:232.

15. Zhou W., Li T., Lan D., Sun C., Yang S. Influence of TiO2 , Al2O3 , and basicity on viscosity and structure of high titanium-bearing blast furnace slag. Materials. 2023;16(7):2575. https://doi.org/10.3390/ma16072575

16. Bi Z., Li K., Jiang C., Zhang J., Ma S., Alberto C., Sun M., Bu Y., Barati M., Ren S. New insights into the traditional charge compensation theory: Amphoteric behavior of TiO2 under the guidance of supply-demand relationship. ACS Omega. 2022;7(24):21225–21232. https://doi.org/10.1021/acsomega.2c02252

17. Zhou C., Li J., Wang S., Zhao J., Ai L., Chen Q., Chen Q., Zhao D. Development of molecular dynamics and research progress in the study of slag. Materials. 2023;16(15):5373. https://doi.org/10.3390/ma16155373

18. Jiang C., Li K., Bi Z., Ma S., Zhang J., Liu B., Li J. Developments in atomistic and nano structure evolution mechanisms of molten slag using atomistic simulation methods. Nanomaterials. 2024;14(5):464. https://doi.org/10.3390/nano14050464

19. Педро А.А., Арлиевский М.П., Куртенков Р.В. Постоянная составляющая фазного напряжения при плавке циркониевого электрокорунда. Электрометаллургия. 2011;(7):37–39.

20. Педро А.А., Суслов А.П. Вентильный эффект в электродной печи. Цветные металлы. 2012;(12):91–95.

21. Сивцов А.В., Шешуков О.Ю., Цымбалист М.М., Некрасов И.В., Егиазарьян Д.К. Вентильный эффект электрической дуги и проблемы управления дуговыми печами. Металлург. 2015;58(5):36–40.

22. Сивцов А.В., Шешуков О.Ю., Некрасов И.В., Цымбалист М.М., Егиазарьян Д.К., Орлов П.П. О некоторых особенностях применения постоянной составляющей напряжения дуги для контроля окисленности металла на стадии рафинирования стали. Электрометаллургия. 2020;(1):2–8.

23. Сивцов А.В., Цымбалист М.М., Шешуков О.Ю., Некрасов И.В., Егиазарьян Д.К. Динамические вольт-амперные характеристики цепей с электрической дугой как средство контроля и управления технологическими режимами дуговых сталеплавильных печей. В сб.: Современные проблемы электрометаллургии стали. Материалы XVI Международной конференции: В 2-х частях. 2015:144–149.

24. Поволоцкий Д.Я. Физико-химические основы процессов производства стали. 2-е изд. Челябинск: ЮУрГУ; 2007:183.

25. Reuter M.A., Kaußen F., Geimer S., Borowski N., Degel R., Lux T. Metallurgical slags enable the circular economy – digital twins of metallurgical systems. World of Metallurgy – ERZMETALL. 2021;74(4):192–202.

26. Rauch L., Pietrzyk M. Digital twins as a modern approach to design of industrial processes. Journal of Machine Engineering. 2019;19(1):86–97. https://doi.org/10.5604/01.3001.0013.0456

27. Xiang F., Zhi Z., Jiang G. Digital twins technology and its data fusion in iron and steel product life cycle. In: 2018 IEEE 15th Int. Conf. on Networking, Sensing and Control (ICNSC). Zhuhai, China. 2018. https://doi.org/10.1109/ICNSC.2018.8361293

Об авторах

А. В. СивцовРоссия

Сивцов Андрей Владиславович, д.т.н., ведущий научный сотрудник лаборатории проблем техногенных образований

Россия, 620016, Екатеринбург, ул. Амундсена, 101

О. Ю. Шешуков

Россия

Олег Юрьевич Шешуков, главный научный сотрудник лаборатории порошковых, композиционных и нано-материалов, Институт металлургии имени академика Н.А. Ватолина Уральского отделения РАН; д.т.н., профессор, директор Института новых материалов и технологий, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Россия, 620002, Екатеринбург, ул. Мира, 19

Д. К. Егиазарьян

Россия

Денис Константинович Егиазарьян, к.т.н., старший научный сотрудник, заведующий лабораторией проблем техногенных образований, Институт металлургии имени академика Н.А. Ватолина Уральского отделения РАН; доцент кафедры металлургии железа и сплавов, Уральский федеральный университет им. Первого Президента Б.Н. Ельцина

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Россия, 620002, Екатеринбург, ул. Мира, 19

М. М. Цымбалист

Россия

Цымбалист Михаил Михайлович, к.т.н., старший научный сотрудник лаборатории пирометаллургии восстановительных процессов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

П. П. Орлов

Россия

Орлов Павел Петрович, к.т.н., инженер, старший преподаватель кафедры металлургии железа и сплавов института новых материалов и технологий

Россия, 620002, Екатеринбург, ул. Мира, 19

Рецензия

Для цитирования:

Сивцов А.В., Шешуков О.Ю., Егиазарьян Д.К., Цымбалист М.М., Орлов П.П. Влияние содержания амфотерных оксидов в шлаке на характеристики вентильного эффекта электрической дуги. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):526-533. https://doi.org/10.17073/0368-0797-2025-5-526-533

For citation:

Sivtsov A.V., Sheshukov O.Yu., Egiazaryan D.K., Tsymbalist M.M., Orlov P.P. Influence of amphoteric oxides content on valve effect characteristics of electric arc. Izvestiya. Ferrous Metallurgy. 2025;68(5):526-533. https://doi.org/10.17073/0368-0797-2025-5-526-533