Перейти к:

Распределение бора между металлом и шлаком в процессе плавки металлизованного сидеритового концентрата в электропечи

https://doi.org/10.17073/0368-0797-2025-5-495-505

Аннотация

Металлургические предприятия Урала компенсируют дефицит железорудного сырья поставкой материалов из Центральной России, Кольского полуострова и Казахстана. Карбонатные железные руды (сидериты) Бакальского месторождения относятся к бедным рудам и, несмотря на большие запасы (около 1 млрд т), не пользуются широким спросом у металлургов ввиду низкого качества (низкое содержание железа и высокое – магния). Перспективы освоения Бакальского месторождения зависят от наличия новых технологий переработки сидеритов. Существует технология переработки бедных железных руд методом бескоксовой металлургии, включающая восстановительный обжиг во вращающейся печи, измельчение и магнитную сепарацию с получением высокометаллизованного продукта, пригодного для сталеплавильного производства. Лабораторные исследования и промышленные испытания подтвердили ее пригодность для переработки сидеритов. Предложена модернизированная технология переработки сидеритов, в которой операции измельчения и магнитной сепарации исключены, а продукт восстановительного обжига во вращающейся печи в горячем виде загружается в электропечь для проведения разделительной плавки. Процесс осуществляют в присутствии колеманита, содержащего борный ангидрид, для получения жидкого шлака. В ходе плавки часть бора переходит в металлический расплав. Посредством термодинамического моделирования проведена оценка распределения бора между металлом и шлаком в результате разделительной плавки. Показано, что при содержании в шихте 5 и 10 % колеманита в зависимости от доли углерода в металл переходит до 60 % бора. Такой металл может быть использован в качестве лигатуры для получения борсодержащей стали или чугуна. При барботаже металлического расплава кислородом содержание бора может быть снижено до 0,0001 %.

Для цитирования:

Вусихис А.С., Тюшняков С.Н., Пикулин К.В., Агафонов С.Н., Леонтьев Л.И. Распределение бора между металлом и шлаком в процессе плавки металлизованного сидеритового концентрата в электропечи. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):495-505. https://doi.org/10.17073/0368-0797-2025-5-495-505

For citation:

Vusikhis A.S., Tyushnyakov S.N., Pikulin K.V., Agafonov S.N., Leont’ev L.I. Boron distribution between metal and slag during melting of metalized siderite concentrate in electric furnace. Izvestiya. Ferrous Metallurgy. 2025;68(5):495-505. https://doi.org/10.17073/0368-0797-2025-5-495-505

Введение

Запасы карбонатных железных (сидеритовых) руд Бакальского месторождения, расположенного вблизи г. Бакал Челябинской области, составляют около 1 млрд т [1; 2]. Однако дефицит железорудного сырья металлургические предприятия Урала покрывают поставками из Центральной России (Михайловский ГОК, Лебединский ГОК), Кольского полуострова (Костомукшский ГОК) и Казахстана (Соколовско-Сарбайский ГОК) [3; 4]. Бакальские сидериты являются бедными железными рудами с содержанием железа менее 35 % и наличием большой доли оксида магния. Низкое качество руды ограничивает спрос на нее, поэтому добыча сидеритов во много раз меньше, чем позволяют горно-геологические условия. Например, в 2006 г. добыча руды составила 1,7 млн т или менее 3 % от добычи по Уральскому федеральному округу [5]. Единственный реализованный метод переработки Бакальских сидеритов – доменная плавка [1; 2]. Существующие методы обогащения [6; 7] позволяют увеличить в получаемом концентрате содержание железа. Однако весь оксид магния остается в нем, поэтому такой концентрат можно использовать в доменной плавке только в качестве добавки в шихту и в таком количестве, чтобы содержание оксида магния в конечном шлаке не превышало 20 %. В связи с этим перспективы освоения Бакальского месторождения зависят от наличия новых технологий переработки сидеритов.

С целью расширения области использования сидеритов и повышения эффективности их применения разработана технология пирометаллургического обогащения [2; 8; 9], включающая восстановительный обжиг сидеритов во вращающейся печи твердым восстановителем с последующим выделением высокометаллизованного продукта методом магнитной сепарации. Концентрат содержит менее 5 % пустой породы и в виде брикетов может быть использован как сырье для дуговой электропечи.

Для снижения стоимости процесса за счет исключения операций измельчения, магнитной сепарации, сушки и брикетирования предложено вести плавку не на брикетах, а на кусковом металлизованном концентрате, в горячем виде поступающем в электропечь непосредственно из вращающейся печи [10]. Сравнительный анализ процессов показал, что затраты электроэнергии на плавку металлизованных брикетов, загружаемых в печь при 25 °C, составляют 773 кВт·ч/т металла, а кускового металлизованного концентрата с температурой 1000 °C – 725 кВт·ч/т металла [11].

Известно, что добавка в шлак борного ангидрида снижает температуру его плавления [12; 13]. Поскольку пустая порода металлизованного концентрата содержит большое количество оксида магния, для получения жидкоподвижного шлака с низкой температурой плавления в шихту добавляют оксид бора в виде обожженного колеманита. Это позволяет иметь шлак с вязкостью при температуре плавки 1600 °C менее 0,4 Па·с и температурой плавления 1300 – 1500 °С в зависимости от доли колеманита в шихте и соотношения SiO2/MgO в шлаке [14].

При наличии в сталеплавильном шлаке оксида бора возможен его переход в металл в виде бора [15]. В связи с вышесказанным, целью работы является оценка распределения бора между металлом и шлаком в процессе разделительной плавки металлизованного концентрата из сидеритовой руды в присутствии колеманита методом термодинамического моделирования.

Материалы и методики исследования

Металлургические процессы протекают при высоких температурах и с большой скоростью, поэтому с достаточно высокой вероятностью можно считать, что в процессе плавки сидеритов достигается состояние, близкое к равновесному. В связи с этим для оценки распределения бора между металлом и шлаком использовали метод термодинамического моделирования (ТДМ), широко используемый для расчета многокомпонентных и многофазных систем при решении теоретических и прикладных задач по совершенствованию металлургических технологий. Моделирование равновесных состояний в системе Fe – Ca – Si – Mg – Al – Mn – C – O вели в программном комплексе ИВТАНТЕРМО. Численные показатели полной энтальпии полученных равновесных составов осуществляли в программном комплексе HSC Chemistry 6.12.

В сидеритовых рудах месторождений Бакальского рудного поля, подвергнутых предварительному гравитационному или рентгенорадиометрическому обогащению [16] с целью удаления сланцев, содержание большинства компонентов незначительно отличается друг от друга. Основное отличие заключается в разности соотношения оксидов кремния и магния [17; 18]. В связи с этим, в качестве исходного материала для исследований взят концентрат следующего состава, мас. %: 33,08 Feобщ ; 38,94 FeO; 2,27 Fe2O3 ; 1,41 CaO; 0,66 SiO2 ; 11,22 MgO; 0,38 Al2O3 ; 0,85 Mn, соотношение SiO2 /MgO в котором регулировали добавкой кварца. Конечные составы модельных концентратов приведены в табл. 1.

Таблица 1. Составы исходных модельных концентратов,

| |||||||||||||||||||||||||||||||||||||||||||||||||

Массы (mк ) и составы металлизованных сидеритовых концентратов (МСК) при степени металлизации φ = 95 %, получаемых из 1 кг исходных концентратов, приведены в табл. 2.

Таблица 2. Массы и составы МСК при степени металлизации 95 %

| ||||||||||||||||||||||||||||||||||||||||||||||||

В качестве флюсующей добавки, предназначенной для разжижения шлака, использован прокаленный колеманит [19] состава, мас. %: 8,0 SiO2 ; 34,0 CaO; 4,0 MgO и 54,0 B2O3 . На практике твердый восстановитель (коксик) крупностью 3 – 5 мм отделяют от кусков МСК крупностью 10 – 60 мм грохочением. Однако какая-то часть восстановителя может поступать в электропечь вместе с ними, поэтому в расчетах принято, что в шихте электропечи содержится углерод.

Таким образом, рабочие тела, в которых производится расчет равновесия фаз, состоят из МСК (табл. 2), колеманита и углерода, взятых в количестве 0, 5 и 10 %, и 0, 2, 4 и 6 % соответственно от массы металлизованного концентрата. Моделирование вели при температуре 1600 °С, давлении 0,1 МПа и условии, что оксидная и металлическая фазы являются идеальными растворами.

Результаты работы и их обсуждение

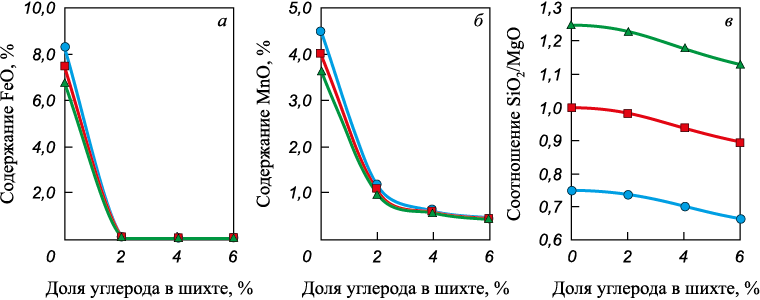

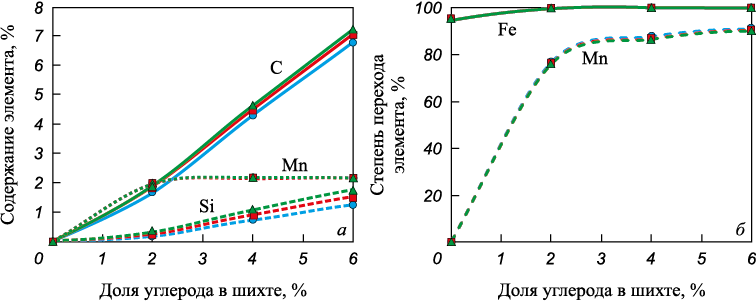

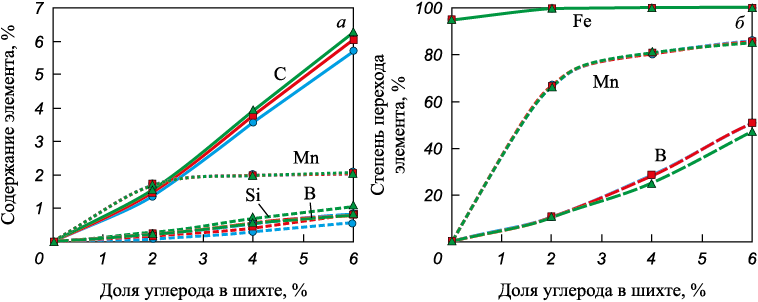

Расчеты равновесия в системах МСК – углерод показали следующее. При наличии углерода в оксидной фазе происходит уменьшение количества оксидов железа, марганца и кремния (рис. 1) и их переход в металл вместе с остаточным углеродом (рис. 2).

Рис. 1. Зависимость содержания в оксидной фазе FeO (a), MnO (б),

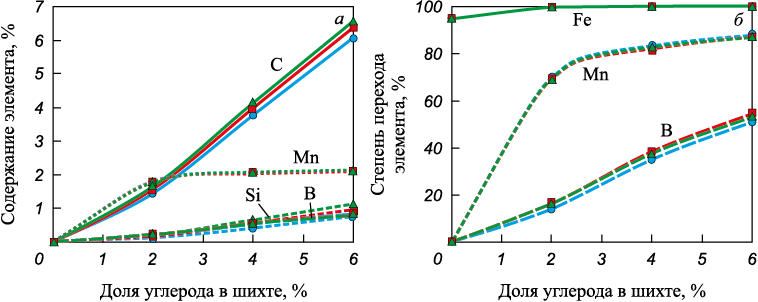

Рис. 2. Зависимость содержания углерода, марганца и кремния в металле (а) |

При температуре 1600 °С, соответствующей температуре плавки, металл на основе железа будет находиться в жидком состоянии. Для оценки температур начала кристаллизации полученных в результате расчетов шлаков использованы два метода.

В основе первого метода лежат результаты работы [14], в которой рассмотрено влияние соотношения SiO2 /MgO и доли колеманита в шихте на температуру перехода шлаков из высокотемпературной области их существования в низкотемпературную, близкую к температуре ликвидуса. Зависимость описывается следующим эмпирическим уравнением:

T = 1801,7 – 199,5x – 28,6x2 – 7,19y + 0,03y2 – 4,0xy,

где х – соотношение SiO2 /MgO, ед.; y – содержание колеманита, мас. %.

Установлено, что при отсутствии колеманита в шихте температура перехода с увеличением соотношения SiO2/MgO с 0,75 до 1,25 уменьшается с 1640 до 1510 °С.

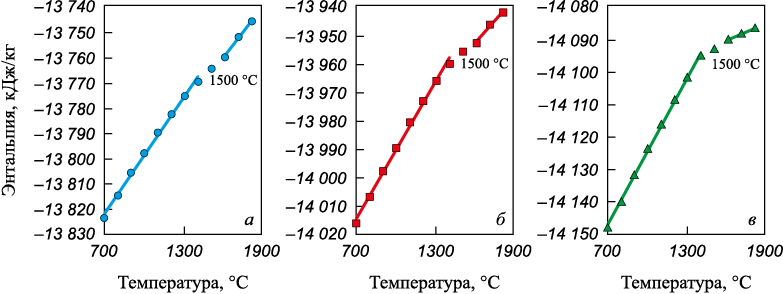

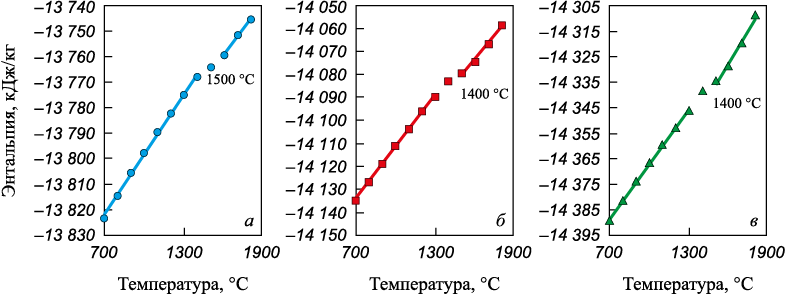

Аналогичный результат достигнут при расчете вторым методом, описанным в работе [20], согласно которому температуры начала (tс ) и конца плавления (tл ) (солидус и ликвидус) определены по перегибам на кривых полной энтропии и энтальпии, определяющих состояние систем. Данный метод лег в основу расчетов температуры ликвидус для шлаковых систем, рассматриваемых в данной работе.

В качестве исходных выбраны шлаки, составы которых определены в ходе расчета равновесия в системе МСК – углерод. Расчеты показали, что в шлаках при отсутствии углерода и SiO2 /MgO = 0,75 – 1,25, tл находятся в интервале 1450 – 1600 °С (рис. 3). В шлаках, полученных в результате взаимодействия МСК с углеродом, уменьшение доли FeO, как следствие повышения доли углерода, не приводит к дальнейшему повышению tл (рис. 4).

Рис. 3. Зависимость полной энтальпии системы от температуры для шлаковых систем,

Рис. 4. Зависимость полной энтальпии системы от температуры для шлаковых систем, |

Таким образом, расчеты температур начала кристаллизации оксидных фаз, полученных в результате взаимодействия МСК с углеродом, показали, что при 1600 °С, что соответствует температуре в электропечи, они будут находиться в гетерогенном состоянии. Это подтверждает необходимость добавки флюса на основе борного ангидрида для их разжижения, в качестве которого выбран колеманит.

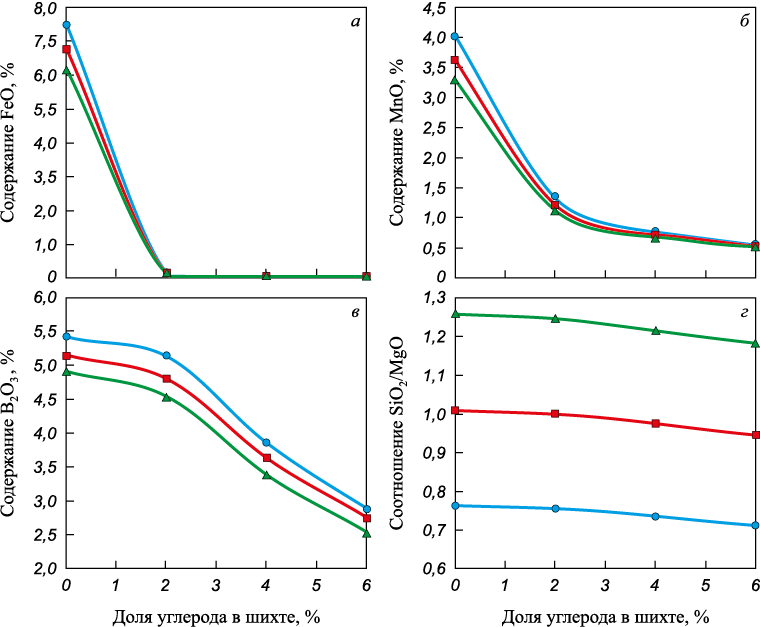

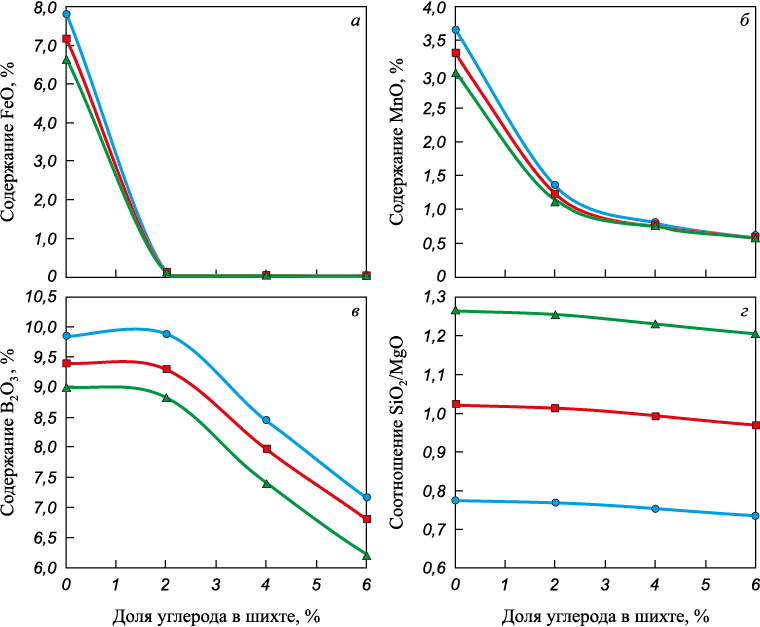

Расчет равновесия в системе МСК – колеманит – углерод показал следующее. Добавка углерода приводит к увеличению доли марганца и кремния в металле и уменьшению содержания оксидов железа, марганца и кремния в шлаковой фазе, как и в системе МСК – углерод (рис. 5 – 8). Дополнительно в металл переходит бор с одновременным уменьшением содержания оксида бора в шлаке.

Рис. 5. Зависимость содержания углерода, марганца, бора и кремния в металле (а)

Рис. 6. Зависимость содержания в оксидной фазе FeO (a), MnO (б), B2O3 (в)

Рис. 7. Зависимость содержания углерода, марганца, бора и кремния в металле (а)

Рис. 8. Зависимость содержания в оксидной фазе FeO (a), MnO (б), B2O3 (в) |

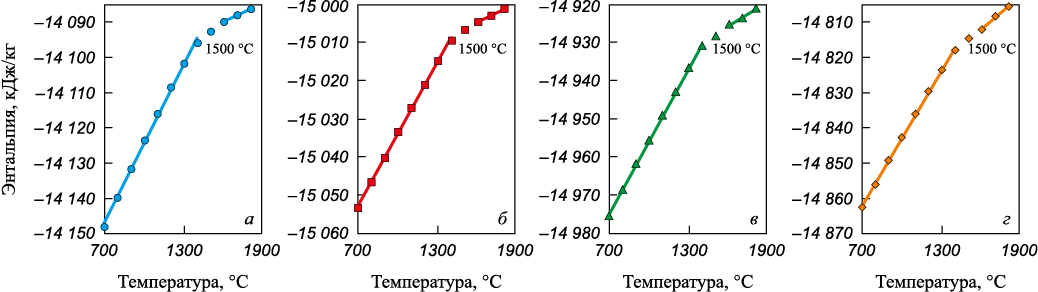

При отсутствии углерода составы оксидных фаз близки к составам шлаков, исследованных в работе [14], в которых при увеличении соотношения SiO2 /MgO с 0,75 до 1,25 tл уменьшается с 1520 до 1370 °С, а вязкость всех шлаков составляет менее 0,3 Па·с.

Оценка температур фазовых переходов в системах МСК – колеманит – углерод (рис. 9) указывает на снижение температур ликвидус с 1500 до 1400 °С при добавке колеманита в количестве 5 – 10 % от массы шихты. Это позволяет сделать вывод о возможности проведения плавки МСК со степенью металлизации 95 % в присутствии колеманита даже при наличии в шихте углерода. Согласно теоретическим расчетам, шлак в этом случае будет обладать достаточно низкой температурой плавления, что позволит после разделительной плавки от металла при 1600 °С извлекать его из печи. Следует отметить, что в зависимости от содержания в шихте углерода металл будет содержать марганец, кремний и бор.

Рис. 9. Зависимость полной энтальпии системы от температуры для шлаковых систем, |

Небольшие добавки бора улучшают качество чугуна [21; 22], стали [23 – 25] и наплавочных материалов [26]. Они вызывают значительное измельчение зерен. В результате упрочнения границ зерен боридами происходит повышение жаропрочности, возрастают твердость и износостойкость. Резко повышается прокаливаемость стали по сравнению с аналогичной сталью без бора. Микродобавки бора (в чугунах около 0,01 %, а в сталях – не более 0,001 – 0,003 %) позволяют заменить такие легирующие элементы, как никель, хром, молибден и марганец в количестве, в 300 – 400 раз превышающих расход бора, сохраняя при этом качество металла.

В предложенной технологии в металл переходит значительно большее количество бора, чем это необходимо для получения качественного чугуна или стали. В связи с этим полученный металл можно использовать в качестве лигатуры, либо в нем надо значительно уменьшить содержание бора, например, барботажным окислением кислородом.

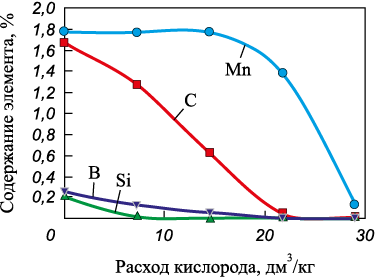

Для оценки возможности проведения барботажного окисления дополнительно выполнено его термодинамическое моделирование с помощью методики, примененной ранее для моделирования барботажного восстановления металлов из оксидных расплавов [27 – 29]. В качестве исходного рабочего тела использовался металл следующего состава, %: 96,1 Fe; 1,7 С; 0,20 Si; 1,80 Mn и 0,26 B (1 кг). Газовой фазой являлся кислород, взятый в количестве 7,3 дм3/кг металла. Моделирование вели при температуре 1600 °С и давлении 1 атм при условии, что расплав являлся идеальным раствором.

Расчеты осуществлены в следующей последовательности:

– ввод исходных данных по количеству металлического расплава и кислорода;

– расчет равновесного состояния системы методами ТДМ;

– фиксация равновесных составов и количества компонентов в оксидном и металлическом расплавах, а также газе;

– проведение следующего цикла, когда за исходный принимается состав металлического расплава, полученный в ходе предыдущего расчета, при этом шлак считается выведенным из системы и не учитывается, а вводимая порция газа по составу и количеству не меняется;

– циклы повторяют до тех пор, пока количество окисляемых компонентов в расплаве не уменьшится до заданной величины.

На рис. 10 представлена зависимость изменения содержания компонентов в металле от расхода кислорода.

Рис. 10. Зависимость содержания компонентов в металле |

В результате барботажного окисления металла доля железа в нем возрастает до 99,86 %, доля марганца уменьшается до 0,13 %, кремний окисляется полностью, а бор – до 0,000002 %. При этом из 1 кг исходного металла образуется 940 г конечного металла и 201 г шлака состава, мас. %: 46,7 FeO; 6,7 SiO2 ; 34,3 MnO; 12,4 B2O3 , который можно использовать совместно с колеманитом в качестве дополнительного источника бора.

Выводы

Термодинамическое моделирование процесса разделительной плавки металлизованного сидеритового концентрата совместно с колеманитом в присутствии углерода позволило описать распределение бора между металлом и шлаком в зависимости от доли колеманита и углерода в системе. Показано, что добавки колеманита в количестве 5 – 10 % от массы шихты снижают температуру плавления шлака до 1400 °С, что позволит эффективно извлечь металл и шлак из печи при температуре 1600 °С. При увеличении содержания углерода в шихте до 6 % отмечена линейная зависимость степени перехода бора в металл до 60 %. Борсодержащий металл предложено использовать в качестве лигатуры для микролегирования чугунов и сталей или для получения металла-полупродукта, пригодного для внепечной обработки, предварительно барботированного кислородом. Получающийся в результате барботажа шлак можно использовать в качестве дополнительного борсодержащего компонента шихты. Результаты расчетов будут полезны для организации проведения экспериментальных исследований процессов разделительной плавки металлизованных сидеритовых концентратов.

Список литературы

1. Красноборов В.А., Ярошевский С.Л., Денисов А.А., Рудин В.С., Бирючев В.И., Полушкин М.Ф. Эффективность и перспективы применения сидеритовых руд в доменной плавке. Донецк: Новый мир; 1996:74.

2. Юрьев Б.П., Меламуд С.Г., Спирин Н.А., Шацилло В.В. Технологические и теплотехнические основы подготовки сидеритовых руд к металлургическим переделам: Монография. Екатеринбург: ООО АМК «День РА»; 2016:428.

3. Волков Ю.В., Соколов И.В., Смирнов А.А. Стратегия освоения сырьевых ресурсов Урала. Горная промышленность. 2006;(4):57–62.

4. Волков Ю.В., Славиковский О.В., Соколов И.В., Смирнов А.А. Перспективы развития сырьевой базы горно-металлургических предприятий Урала. ГИАБ. 2007;(5): 286–290.

5. Пахомов В.П., Душин А.В. Оценка минерально-сырьевой безопасности УРФО. Экология региона. 2008;(3):129–143.

6. Жунев А.Г., Федоренко Н.В, Червоткин В.В. Окислительный обжиг сидеритовых руд в шахтных печах. В сб.: Окускование железных руд и концентратов. Труды института «Уралмеханобр». 1976;(3):28–38.

7. Бланк М.Э., Червоткин В.В., Кончаковский В.Р. Разработка и исследование двухстадийного способа металлизации железорудного сырья в трехзонной шахтной печи. В сб.: Теория и практика прямого получения железа. Москва: Наука; 1986:207–211.

8. Меламуд С.Г., Шацилло В.В., Дудчук И.А., Мушкетов А.А., Братыгин Е.В., Юрьев Б.П. Разработка технологии обогащения металлизованной сидеритовой руды с получением концентрата для выплавки электростали. Сталь. 2011;(6):4–9.

9. Вусихис А.С., Шешуков О.Ю., Леонтьев Л.И. Способ металлизации магнийсодержащих карбонатных железорудных материалов. Патент РФ 2489494. Бюл. 2013;(22).

10. Вусихис А.С., Леонтьев Л.И. Способ переработки магнийсодержащих карбонатных железорудных материалов. Патент РФ 2820696. Бюл. 2024;(16).

11. Вусихис А.С., Леонтьев Л.И., Чесноков Ю.А. Оценка эффективности электроплавки металлизованного сидеритового концентрата. Известия вузов. Черная металлургия. 2023;66(6):653–658. https://doi.org/10.17073/0368-0797-2023-6-653-658

12. Hongming W., Tingwing Z., Hua Z., Li G., Yan Y., Wang J. Effect of B2O3 on melting temperature, visocity and desulfurization capacity of CaО-based refining flus. ISIJ International. 2011;51(5):702–708. https://doi.org/10.2355/isijinternational.51.702

13. Ren Sh., Zhang J., Wu L., Liu W., Bai Y., Xing X., Su B., Kong D. Influence of B2O3 on viscosity of high Ti-bearing blast furnace slag. ISIJ International. 2012;52(6):984–991. https://doi.org/10.2355/isijinternational.52.984

14. Вусихис А.С., Леонтьев Л.И., Михеенков М.А. Влияние борного ангидрида на вязкость шлаков электроплавки металлизованного сидеритового концентрата. Известия вузов. Черная металлургия. 2023;66(5):612–618. https://doi.org/10.17073/0368-0797-2023-5-597-603

15. Zhuchkov V.I., Salina V.A., Sychev A.V. The study of the process of metal-thermal reduction of boron from the slag of the system СаО–SiO2–MgO–Al2O3–B2O3 . Materials Science Forum. 2019;946:423–429. http://doi.org/10.4028/www.scientific.net/MSF.946.423

16. Загайнов С.А., Юрьев Б.П. Обогатительные процессы и устройства для их реализации. Екатеринбург: УрФУ; 2012:110.

17. Тимесков В.А. Минералогия карбонатных руд и вмещающих их карбонатных пород Бакальского железорудного месторождения на Южном Урале. Казань: Казанский университет; 1963:214.

18. Вусихис А.С., Леонтьев Л.И. Применение сидеритовых руд при производстве чугуна и стали. Москва; Вологда: Инфра-Инженерия; 2022:116.

19. Öztürk Ç., Akpınar S., Tığ M. Effect of calcined colemanite addition on properties of porcelain tile. Journal of the Australian Ceramic Society. 2022;58:321–331. https://doi.org/10.1007/s41779-021-00674-2

20. Маршук Л.А., Вусихис А.С., Леонтьев Л.И. Исследование физико-химических характеристик оксидных систем CaO–SiO2–Al2O3–MgO методом термодинамического моделирования. Труды VI Конгресса с международным участием «Техноген-2023», 11–14 июля 2023. Екатеринбург; 2023:361–363.

21. Колокольцев В.М., Петроченко Е.В., Молочкова О.С. Влияние бора и температурных режимов охлаждения металла в литейной форме на структурно-фазовое состояние жароизносостойких белых чугунов. Известия вузов. Черная металлургия. 2019;62(11):887–893. https://doi.org/10.17073/0368-0797-2019-11-887-893

22. Гималетдинов Р.Х., Гулаков А.А., Тухватулин И.Х. Влияние химического состава на свойства рабочего слоя центробежно-литых индефинитных прокатных валков. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2016;14(3):78–89.

23. Кель И.Н., Жучков В.И., Сычев А.В. Применение борсодержащих материалов в черной металлургии. Черная металлургия. Бюллетень научно-технической и экономической информации. 2018;(5):48–53.

24. Назюта Л.Ю., Цуркан М.Л., Тихонюк Л.С., Тарасенко О.С., Хавалиц Ю.В. Влияние бора на технологические свойства среднеуглеродистых конструкционных сталей рядового сортамента. Вісник приазовського державного технічного університету. 2018;(37):22–28.

25. Барадынцева Е.П., Глазунова Н.А., Роговцова О.В. Влияние микролегирования бором на прокаливаемость сталей. Литье и металлургия. 2016;(3(84)):70–74.

26. Лямин А.В., Мадрахимов Д.У. Влияние наличия бора на фазовое состояние и на свойства наплавочных материалов. Молодой ученый. 2021;(4(346)):24–26.

27. Вусихис А.С., Леонтьев Л.И., Селиванов Е.Н., Ченцов В.П. Mоделирование процесса газового восстановления металлов из многокомпонентного оксидного расплава в барботируемом слое. Бутлеровские сообщения. 2018;55(7):58–63.

28. Vusikhis A.S., Dmitriev A.N., Kudinov D.Z., Leontiev L.I. The study of liquid and gas phases interaction during the reduction of metal oxides from the melts by gas reductant in bubbled layer. In: The Third Int. Conf. on Mathematical Modeling and Computer Simulation of Materials Technologies (MMT-2004), Ariel, Israel. 2004;1:72–77.

29. Dmitriev A., Leontiev L., Vusikhis A., Kudinov D. Liquid and gas interaction during reduction in bubbled layer. In: Proceeding of the European Metallurgical Conference (EMC-2005). Dresden, Germany. 2005;3:1349–1358.

Об авторах

А. С. ВусихисРоссия

Александр Семенович Вусихис, к.т.н., старший научный сотрудник лаборатории пирометаллургии цветных металлов

620016, Россия, Екатеринбург, ул. Амундсена, 101

С. Н. Тюшняков

Россия

Станислав Николаевич Тюшняков, к.т.н., старший научный сотрудник лаборатории пирометаллургии цветных металлов

620016, Россия, Екатеринбург, ул. Амундсена, 101

К. В. Пикулин

Россия

Кирилл Владимирович Пикулин, к.т.н., старший научный сотрудник лаборатории редких тугоплавких металлов

620016, Россия, Екатеринбург, ул. Амундсена, 101

С. Н. Агафонов

Россия

Сергей Николаевич Агафонов, к.т.н., старший научный сотрудник лаборатории редких тугоплавких металлов

620016, Россия, Екатеринбург, ул. Амундсена, 101

Л. И. Леонтьев

Россия

Леопольд Игоревич Леонтьев, академик, советник, Президиум РАН; д.т.н., профессор, Национальный исследовательский технологический университет «МИСИС»; главный научный сотрудник, Институт металлургии имени академика Н.А. Ватолина Уральского отделения РАН

620016, Россия, Екатеринбург, ул. Амундсена, 101

Россия, 119049, Москва, Ленинский пр., 4

Россия, 119991, Москва, Ленинский пр., 32а

Рецензия

Для цитирования:

Вусихис А.С., Тюшняков С.Н., Пикулин К.В., Агафонов С.Н., Леонтьев Л.И. Распределение бора между металлом и шлаком в процессе плавки металлизованного сидеритового концентрата в электропечи. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):495-505. https://doi.org/10.17073/0368-0797-2025-5-495-505

For citation:

Vusikhis A.S., Tyushnyakov S.N., Pikulin K.V., Agafonov S.N., Leont’ev L.I. Boron distribution between metal and slag during melting of metalized siderite concentrate in electric furnace. Izvestiya. Ferrous Metallurgy. 2025;68(5):495-505. https://doi.org/10.17073/0368-0797-2025-5-495-505