Перейти к:

Взаимодействие керамики на основе Al2O3 со шлаковым расплавом 45 % CaO – 40 % Al2O3 – 10 % SiO2 – 5 % MgO

https://doi.org/10.17073/0368-0797-2025-5-468-475

Аннотация

При выплавке стали огнеупорный материал, используемый в качестве футеровки, легко разрушается за счет шлака, что не только уменьшает срок службы керамики, но и снижает качество продукции, увеличивая количество неметаллических включений в металле. Если шлак имеет хорошую смачиваемость, то он стремится проникнуть в огнеупор через поры и трещины. В результате образуется пограничный слой со структурой и свойствами, отличными от исходного огнеупора. В данной работе для исследования взаимодействия огнеупорного материала на базе Al2O3 с жидким шлаком 45 % CaO – 40 % Al2O3 – 10 % SiO2 – 5 % MgO был использован метод лежащей капли. Показано существенное снижение значений краевого угла смачивания до 20° в первые 5 мин опыта и последующее незначительное уменьшение до 13,5° в течение 115 мин. Исследована микроструктура и выполнено элементное картирование границ поперечных срезов шлака и керамики. Показано, что шлак состоит из нескольких фаз: Ca2(Mg0,25Al0,75)(Si1,25Al0,75O7 ), CaAl2O4 , CaAl4O7 и MgAl2O4 . Обнаружено, что пограничный слой шлак – керамика состоит из алюмината кальция (CaAl4O7 ), а на границах зерен оксида алюминия огнеупора происходит образование фазы ибонита (CaAl12O19 ). Рентгенофазовый анализ исходной керамики показал, что она содержит ~8 % CaAl4O7 , а после взаимодействия со шлаком ~32 % CaAl12O19 . Анализ керамики на глубине около 4 мм показал присутствие алюминатов кальция как в центральной, так и в краевых областях. Это указывает на проникновение шлака в керамику и его химическое взаимодействие с ней.

Ключевые слова

Для цитирования:

Александров А.А., Анучкин С.Н., Каневский А.Г., Румянцева С.Б., Григорович К.В. Взаимодействие керамики на основе Al2O3 со шлаковым расплавом 45 % CaO – 40 % Al2O3 – 10 % SiO2 – 5 % MgO. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):468-475. https://doi.org/10.17073/0368-0797-2025-5-468-475

For citation:

Aleksandrov A.A., Anuchkin S.N., Kanevskiy A.G., Rumyantseva S.B., Grigorovich K.V. Interaction of Al2O3-based ceramics with slag melt 45 % CaO – 40 % Al2O3 – 10 % SiO2 – 5 % MgO. Izvestiya. Ferrous Metallurgy. 2025;68(5):468-475. https://doi.org/10.17073/0368-0797-2025-5-468-475

Введение

Возрастание требований к качеству продукции сталеплавильной промышленности и улучшение чистоты стали за счет удаления неметаллических включений – одна из главных задач металлургии. Неметаллические включения образуются при раскислении стали, эрозии и коррозии огнеупоров, попадании шлаковых частиц в расплав, а также непосредственно при кристаллизации металла. При выплавке стали огнеупор, используемый в качестве футеровки, легко разрушается за счет шлака, что не только уменьшает срок службы огнеупорной керамики, но и снижает качество продукции, увеличивая количество неметаллических включений в металле. Частая замена огнеупоров увеличивает затраты и снижает производительность, при этом выгода от внедрения новых методов обработки жидкой стали теряется.

Разрушение огнеупора, как отмечается в работах [1 – 3], чаще всего вызвано химической коррозией и проникновением в него шлака. Коррозионное разрушение огнеупорной керамики главным образом обусловлено ее химическим взаимодействием со шлаками [4]. На коррозионное поведение существенно влияет смачиваемость огнеупоров шлаками [5; 6]. Хорошая смачиваемость означает активное взаимодействие, а также то, что шлак легко реагирует с огнеупорным материалом, вызывая его химическую коррозию [6 – 9]. Если шлак имеет хорошую смачиваемость, то он стремится проникнуть в огнеупор через поры и трещины [10]. В результате образуется пограничный слой со структурой и свойствами, отличными от исходного огнеупора.

Разработка огнеупоров, устойчивых к воздействию шлаков, является актуальной задачей и вызывает повышенный интерес исследователей [11 – 15]. Термофизические свойства, вязкость, поверхностное натяжение и угол смачивания – главные факторы, которые могут указывать на процессы взаимодействия и проникновения шлака в контакте с огнеупорами. В последние десятилетия многие исследования, посвященные взаимодействию огнеупоров и различных шлаков, проводили с использованием метода лежащей капли, где на подложку из огнеупорной керамики помещали образец шлака [7 – 9; 16 – 18]. Данный метод позволяет проанализировать смачиваемость огнеупорной керамики расплавами шлака, исследовать поверхностное натяжение и угол смачивания в зависимости от изменения температуры, газовой фазы и времени контакта капли с подложкой, а также изучить химическое взаимодействие между огнеупором и шлаком.

Немаловажным аспектом металлургического производства является продувка расплава инертными газами на разных этапах обработки стали. При ковшевой обработке стали продувочные пробки взаимодействуют как с жидким металлом [19], так и со шлаком (после слива расплава из ковша). Все это приводит к износу пробок, поэтому для изучения изменения состава керамики пробок необходимы исследования их взаимодействия не только с жидкой сталью, но и со шлаком. Как правило, типичный ковшевой шлак, применяемый при обработке низкоуглеродистых сталей (трубных, сталей для автолиста и т. п.), имеет состав 45 % CaO, 40 % Al2O3 , 10 % SiO2 , 5 % MgO, а его основность CaO/SiO2 = 4,5. Целью данной работы являются исследование взаимодействия шлака системы CaO – Al2O3 – SiO2 – MgO с керамикой на основе Al2O3 , а также анализ изменения микро- и макроструктуры керамики и шлака в зависимости от температуры и времени взаимодействия.

Материалы и методика эксперимента

В качестве объектов исследования были выбраны используемый для изготовления продувочных пробок ковша огнеупорный материал (95,81 % Al2O3 , 2,22 % MgO, 1,35 % CaO, 0,33 % Na2O, 0,06 % SiO2 , 0,02 % Fe2O3 ) и ковшевой шлак (45 % CaO; 40 % Al2O3 ; 10 % SiO2 , 5 % MgO). Шлак данного состава готовили из предварительно отожженных чистых оксидов. Порошки оксидов сначала перемешивали в чашечном вибрационном истирателе ИВ-1. Далее полученную смесь, помещенную в тигель из Al2O3 с внешним графитовым тиглем, переплавляли в печи с индукционным нагревом, питаемой от высокочастотного генератора CEIA Power Cube 180/50 (50 кГц) мощностью 180 кВ·A. После переплава полученный шлак дробили и прессовали в таблетки диаметром 6 мм, высотой 6 мм и массой ~0,3 г.

Для проведения экспериментов использовали вакуумную печь сопротивления. Данная печь имеет графитовый нагреватель, внутри которого находится цельнокатаная молибденовая труба. В центре трубы на подставке размещали керамическую подложку размерами 40×30×6 мм с помещенной на ней таблеткой шлака. Специальное оптическое устройство позволяет увеличивать изображение образцов, которое фиксируют с помощью цифрового фотоаппарата для дальнейшей его обработки на компьютере. Подробное описание и схема установки представлены в работе [20]. Эксперименты проводили следующим образом: систему откачивали до 5 Па и нагревали образец шлака до 1273 К, далее опыт проводили в атмосфере высокочистого Ar. После расплавления образца шлака и достижения температурного интервала 1783 – 1793 К осуществляли изотермическую выдержу в течение 2 ч. С помощью цифрового фотоаппарата фиксировали изменение профиля таблетки шлака в зависимости от времени выдержки и температуры. После окончания экспериментов были сделаны поперечные срезы шлака и керамики в месте контакта и исследована зона взаимодействия на сканирующем электронном микроскопе (СЭМ) с электронно-зондовым микроанализатором JEOL JXA-iSP100. Для проведения рентгенофазового анализа образцов шлака и керамики использовали дифрактометр Tongda TD-3700 с вертикальным гониометром, оснащенным высокоскоростным матричным детектором Mythen. Фазовый состав образцов был изучен в программном комплексе QualХ с применением базы данных PDF2 ICDD. Определение количественного фазового состава выполнено в программном комплексе MAUD в результате уточнения структуры фаз по методу Ритвельда.

Результаты экспериментов и их обсуждение

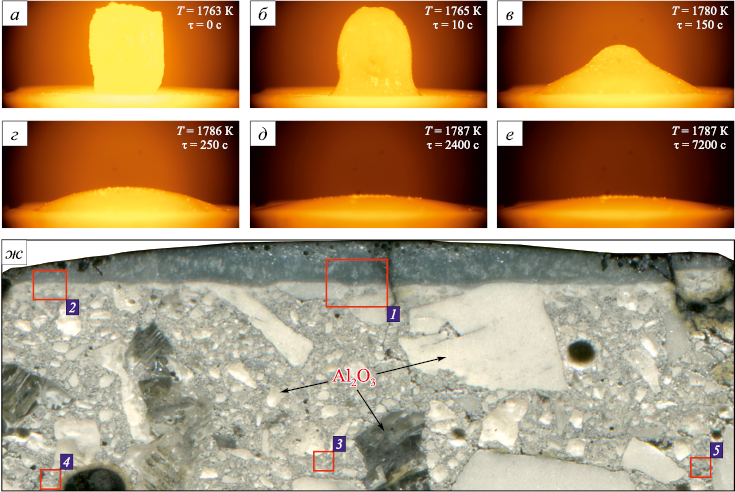

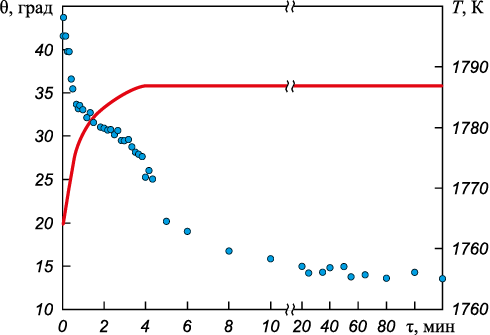

Проведено исследование взаимодействия шлака состава 45 % CaO, 40 % Al2O3 , 10 % SiO2 , 5 % MgO с огнеупорной керамикой на основе оксида алюминия. На рис. 1 представлено изменение профиля образца шлака в зависимости от температуры и времени выдержки. По полученным изображениям профиля капли шлака рассчитывали краевой угол смачивания (рис. 2), который определяли как среднее значение между правым и левым углами контакта. Стоит отметить, что за начало отсчета принимали момент начала плавления таблетки шлака (рис. 1, а), но формирование полностью жидкой капли шлака (рис. 1, г) происходило только на 220 с. Анализ краевого угла смачивания показал существенное снижение в первые 5 мин опыта и наличие небольшой площадки на 1,5 – 3,0 мин (31 – 29,5°), что вероятно связано с процессом плавления образца. После полного формирования капли наблюдали уменьшение значений краевого угла смачивания θ с 28 до 20° в течение 1,5 мин (до 5 мин опыта) с последующим незначительным уменьшением значений до 13,5° в течение 115 мин. На рис. 2 представлено изменение краевого угла смачивания в зависимости от температуры и времени выдержки. При этом стоит учитывать, что во время опыта происходило частичное проникновение шлака в керамику (рис. 1, д – е). Все это указывает на хорошую смачиваемость огнеупорной керамики шлаком, что в дальнейшем приведет к негативным последствиям в виде эрозии и химической коррозии и, в итоге, к сокращению срока службы огнеупора [5; 21; 22]. В связи с этим исследовали структуру шлака и керамики после опыта.

Рис. 1. Изменение профиля образца шлака в зависимости от времени выдержки

Рис. 2. Изменение краевого угла смачивания |

На рис. 1 представлен поперечный срез керамической подложки после эксперимента с указанием областей шлака и керамики, в которых были проведены исследования. На сканирующем электронном микроскопе JEOL JXA-iSP100 были исследованы зоны взаимодействия шлак – керамика (участки 1 и 2 на рис. 1) и различные области керамики (участки 3 – 5 на рис. 1).

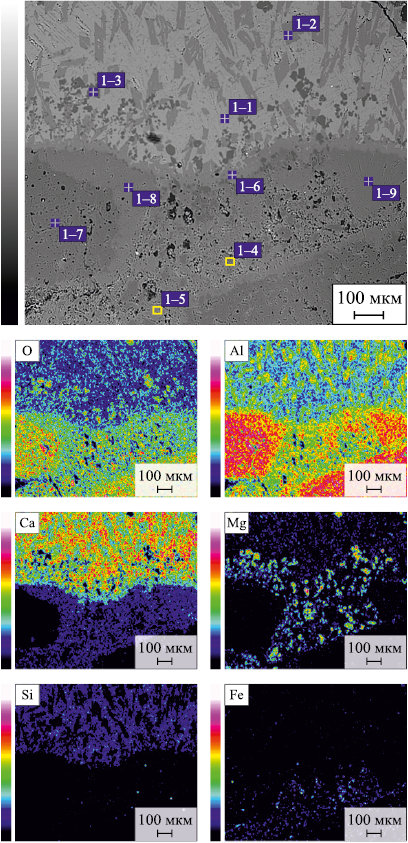

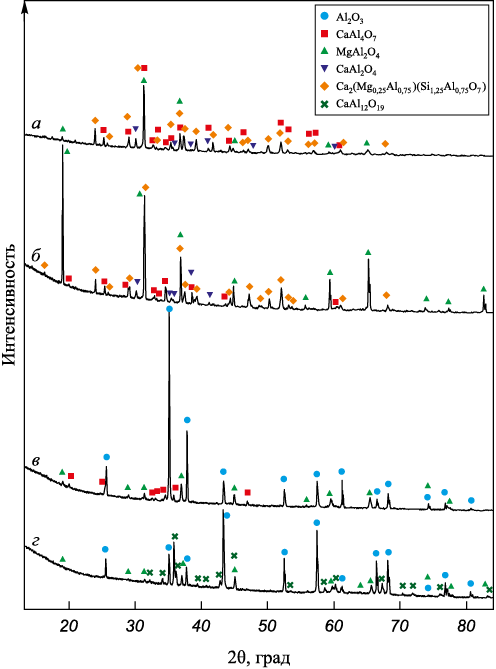

На рис. 3 представлена структура и элементное картирование зоны взаимодействия шлак – керамика (участок 1 на рис. 1). Видно, что шлак состоит из нескольких структурных областей: светло-серой, серой и темно-серой. В светло-серой области наблюдается присутствие кальция, кремния, алюминия и магния (спектр 1–1 на рис. 3). Элементный состав спектров представлен в таблице. В серой области присутствуют алюминий и кальций (спектр 1–2 на рис. 3), а в темно-серой – магний и алюминий (спектр 1–3 на рис. 3). Рентгенофазовый анализ исходного шлака (рис. 4, а) и шлака после взаимодействия с керамикой (рис. 4, б) показал, что он состоит из четырех фаз: Ca2(Mg0,25Al0,75)(Si1,25Al0,75O7 ), CaAl2O4 , CaAl4O7 и MgAl2O4 . С учетом элементного анализа можно предположить, что светло-серая область соответствует соединению Ca2(Mg0,25Al0,75)(Si1,25Al0,75O7 ), темно-серая – MgAl2O4 , а серая – алюминатам кальция [23]. При этом отмечается незначительное изменение соотношений данных фаз до и после эксперимента: ~62 и ~57 % для Ca2(Mg0,25Al0,75)(Si1,25Al0,75O7 ); ~16 и ~15 % для CaAl2O4 ; ~10 и ~14 % для CaAl4O7 ; ~14 и ~14 % для MgAl2O4 .

Рис. 3. Микроструктура (режим обратно отраженных электронов)

Элементный состав шлака и керамики, представленных на рис. 3 и 5

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Элементный анализ и картирование зоны взаимодействия керамики (рис. 3) показали возможный переход магния и кальция из шлака в керамику (спектры 1–4 и 1–5 на рис. 3). Видно, что пограничный слой состоит из алюмината кальция (спектр 1–6 на рис. 3), который согласно диаграмме состояния [23] соответствует CaAl4O7 . На границах зерен оксида алюминия (спектр 1–7 на рис. 3) видно образование фазы, содержащей кальций и алюминий (спектр 1–8 на рис. 3), соответствующий соединению ибонита (CaAl12O19 ). При этом небольшие зерна оксида алюминия полностью преобразовались в ибонит (спектр 1–9 на рис. 3). Рентгенофазовый анализ исходной керамики (рис. 4, в) показал, что она содержит ~82 % Al2O3 , ~10 % MgAl2O4 и ~8 % CaAl4O7 , а керамика после взаимодействия со шлаком (рис. 4, г) имеет состав: ~56 % Al2O3 , ~12 % MgAl2O4 и ~32 % CaAl12O19 . Это указывает на проникновение шлака в керамику и его химическое взаимодействие с ней с образованием алюминатов кальция.

Рис. 4. Дифракционные спектры исходного шлака (а), |

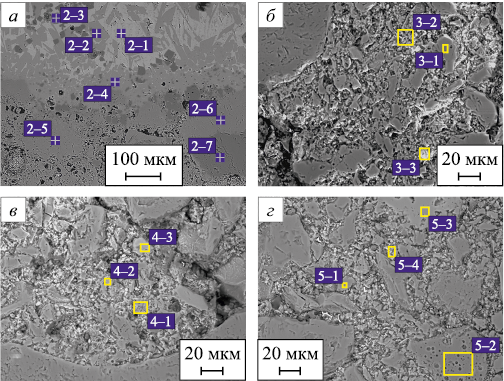

На рис. 5 представлены микроструктуры зоны взаимодействия шлак – керамика (участок 2 на рис. 1) и различных областей керамики (участки 3 – 5 на рис. 1). При элементном анализе зоны взаимодействия шлак – керамика (рис. 5, а) видно, что, во-первых, шлаковая фаза также состоит из трех областей с различными структурами (спектры 2–1 – 2–3 на рис. 5, а). Во-вторых, приграничная зона состоит из алюмината кальция (спектр 2–4 на рис. 5, а). В-третьих, как и в центральной зоне взаимодействия, происходит полное превращение небольших зерен оксида алюминия в ибонит (спектр 2–5 на рис. 5, а) и его образование на границах крупных зерен оксида алюминия (спектры 2–6 и 2–7 на рис. 5, а).

Рис. 5. Микроструктура (режим обратно отраженных электронов) |

Элементный анализ центральной области керамики на глубине около 4 мм (рис. 5, б) показал наличие как алюмомагниевой составляющей керамики (спектр 3–1 на рис. 5, б), так и присутствие повышенного содержания кальция (спектры 3–2 и 3–3 на рис. 5, б). Это указывает на проникновение шлака вглубь керамической подложки во время эксперимента. На рис. 5, в, г представлены краевые области керамики на глубине около 4 мм. В данных областях наблюдали как алюмомагниевую составляющую керамики (спектр 5–1 на рис. 5, г) и зерна оксида алюминия (спектр 5–2 на рис. 5, г), так и области с повышенным содержанием кальция (спектры 4–1 – 4–3, 5–3 и 5–4 на рис. 5, в, г), по составу соответствующие фазам, близким к алюминатам кальция CaAl4O7 и CaAl12O19 .

Таким образом, можно заключить, что во время эксперимента происходили химическое взаимодействие шлака с керамикой с образованием ибонита (CaAl12O19 ) в мелких и крупных зернах оксида алюминия и фиксируемое проникновение шлака вглубь керамической подложки.

Выводы

Исследовано взаимодействие огнеупорной керамики на основе оксида алюминия, применяемой для производства продувочных пробок, с ковшевым шлаком состава 45 % CaO, 40 % Al2O3 , 10 % SiO2 , 5 % MgO. Показано существенное снижение значений краевого угла смачивания θ до 20° в первые 5 мин опыта и последующее незначительное уменьшение значений до 13,5° в течение 115 мин. Это указывает на хорошую смачиваемость огнеупорной керамики на основе оксида алюминия шлаком.

Проведен анализ структуры и выполнено элементное картирование границ поперечных срезов зоны взаимодействия шлака и керамики. Показано, что шлак состоит из нескольких структурных областей: светло-серой, серой и темно-серой. По результатам рентгенофазового анализа установлено, что светло-серая область соответствует соединению Ca2(Mg0,25Al0,75)(Si1,25Al0,75O7 ), темно-серая – MgAl2O4 , а серая – алюминатам кальция. Отмечено незначительное изменение соотношений данных фаз до и после эксперимента.

Анализ зоны взаимодействия показал возможный переход магния и кальция из шлака в керамику. Пограничный слой шлак – керамика состоит из алюмината кальция (CaAl4O7 ). На границах зерен оксида алюминия обнаружено образование фазы, соответствующей соединению ибонит (CaAl12O19 ). При этом небольшие зерна оксида алюминия полностью преобразовались в ибонит. Рентгенофазовый анализ исходной керамики показал, что она содержит ~8 % CaAl4O7 , а керамика после взаимодействия со шлаком ~32 % CaAl12O19 . Это указывает на проникновение шлака в керамику и его химическое взаимодействие с ней с образованием алюминатов кальция.

Элементный анализ керамики на глубине около 4 мм показал присутствие алюминатов кальция (близким по составу к CaAl4O7 и CaAl12O19 ) как в центральной, так и в краевых областях. Это указывает на проникновение шлака вглубь керамической подложки во время эксперимента.

Список литературы

1. Han J.S., Kang J.G., Shin J.H., Chung Y., Park J.H. Influence of CaF2 in calcium aluminate-based slag on the degradation of magnesia refractory. Ceramics International. 2018;44(11):13197–13204. https://doi.org/10.1016/j.ceramint.2018.04.145

2. Ren X.M., Ma B.Y., Li S.M., Li H.X., Liu G.Q., Yang W.G., Qian F., Zhao S.X., Yu J.K. Comparison study of slag corrosion resistance of MgO–MgAl2O4 , MgO–CaO and MgO–C refractories under electromagnetic field. Journal of Iron Steel Research International. 2021;28(1):38–45. https://doi.org/10.1007/s42243-020-00421-0

3. Yan Z., Deng Z., Zhu M. Penetration behavior of CaO–SiO2–FeOx–MgO–(CaCl2) slags in MgO refractory. Metallurgical and Materials Transactions B. 2023;54(3):1582–1592. https://doi.org/10.1007/s11663-023-02787-4

4. Park J.H., Suk M.O., Jung I.H., Guo M., Blanpain B. Interfacial reaction between refractory materials and metallurgical slags containing fluoride. Steel Research International. 2010; 81(10):860–868. https://doi.org/10.1002/srin.201000157

5. Wang Y.-x., Li Y.-g., Gao Y.-b., Huang Zh., Zhang H.-j. High-temperature wetting behavior between slag and refractory. Journal of Iron Steel Research International. 2024;31: 1304–1319. https://doi.org/10.1007/s42243-024-01252-z

6. Gehre P., Aneziris C.G., Berek H., Parr C., Reinmöller M. Corrosion of magnesium aluminate spinel-rich refractories by sulphur-containing slag. Journal of the European Ceramic Society. 2015;35(5):1613–1620. https://doi.org/10.1016/j.jeurceramsoc.2014.11.031

7. Park J., Lee K., Pak J.J., Chung Y. Initial wetting and spreading phenomena of a CaO–SiO2 liquid slag on MgO substrates. ISIJ International. 2014;54(9):2059–2063. https://doi.org/10.2355/isijinternational.54.2059

8. Yu B., Lv X., Xiang S., Bai C., Yin J. Wetting behavior of calcium ferrite melts on sintered MgO. ISIJ International. 2015;55(8):1558–1564. https://doi.org/10.2355/isijinternational.ISIJINT-2014-830

9. Park J., Jeon J., Lee K., Park J.H., Chung Y. Initial wetting and spreading rates between SiC and CaO–SiO2–MnO slag. Metallurgical and Materials Transactions B. 2016;47(3): 1832–1838. https://doi.org/10.1007/s11663-016-0606-0

10. Huang F., Liu C., Maruoka N., Kitamura S.Y. Dissolution behaviour of MgO based refractories in CaO–Al2O3–SiO2 slag. Ironmaking & Steelmaking. 2015;42(7):553–560. https://doi.org/10.1179/1743281215Y.0000000003

11. Zou Y., Huang A., Wang R., Fu L., Gu H., Li G. Slag corrosion-resistance mechanism of lightweight magnesia-based refractories under a static magnetic field. Corrosion Science. 2020; 167:108517. https://doi.org/10.1016/j.corsci.2020.108517

12. Fu L., Huang A., Lian P., Gu H. Isolation or corrosion of microporous alumina in contact with various CaO–Al2O3–SiO2 slags. Corrosion Science. 2017;120:211–218. https://doi.org/10.1016/j.corsci.2017.01.018

13. Ren X., Ma B., Li S., Li H., Liu G., Zhao S., Yang W., Qian F., Yu J. Slag corrosion characteristics of MgO-based refractories under vacuum electromagnetic field. Journal of the Australian Ceramic Society. 2019;55:913–920. https://doi.org/10.1007/s41779-019-00323-9

14. Ma B., Yin Y., Zhu Q., Zhai Y., Li Y., Li G., Yu J. Slag corrosion and penetration behaviors of MgAl2O4 and Al2O3 based refractories. Refractories and Industrial Ceramics. 2016;56(5): 494–501. https://doi.org/10.1007/s11148-016-9876-y

15. Vázquez B.A., Pena P., De Aza A.H., Sainz M.A., Caballero A. Corrosion mechanism of polycrystalline corundum and calcium hexaluminate by calcium silicate slags. Journal of the European Ceramic Society. 2009;29(8):1347–1360. https://doi.org/10.1016/j.jeurceramsoc.2008.08.031

16. Song J., Liu Y., Lv X., You Z. Corrosion behavior of Al2O3 substrate by SiO2–MgO–FeO–CaO–Al2O3 slag. Journal of Materials Research and Technology. 2020;9(1):314–321. https://doi.org/10.1016/j.jmrt.2019.10.060

17. Shen P., Zhang L., Wang Y., Sridhar S., Wang Q. Wettability between molten slag and dolomitic refractory. Ceramics International. 2016;42(14):16040–16048. https://doi.org/10.1016/j.ceramint.2016.07.113

18. Wang C., Xie C., Xu J., Wan K. Wettability and spreading kinetics between some refractory materials and molten calcium aluminate slag. Steel Research International. 2025;(6): 2400895. https://doi.org/10.1002/srin.202400895

19. Шварц К., Краус О. Изучение проникновения жидкого металла в продувочные пробки. Огнеупоры и техническая керамика. 2013;(4-5):52–56.

20. Анучкин С.Н., Бурцев В.Т., Загуменников М.В., Сидоров В.В., Ригин В.Е. Исследование поверхностных свойств расплавов на основе никеля методом большой капли. I. Поверхностное натяжение. Металлы. 2010;(1):15–20.

21. Yang M., Yan Z., Li Z., Lv X., Bai C. Modelling the dissolutive wetting of slag-oxide system at high temperatures. Metallurgical and Materials Transactions B. 2025;56(2): 1573–1587. https://doi.org/10.1007/s11663-024-03429-z

22. Monaghan B.J., Abdeyazdan H., Dogan N., Rhamdhani M.A., Longbottom R.J., Chapman M.W. Effect of slag composition on wettability of oxide inclusions. ISIJ International. 2015;55(9):1834–1840. https://doi.org/10.2355/isijinternational.ISIJINT-2015-168

23. Slag Atlas: Handbook. Düsseldorf: Verlag Stahleisen GmbH; 1995:634.

Об авторах

А. А. АлександровРоссия

Александр Александрович Александров, к.т.н., старший научный сотрудник, заведующий лабораторией физикохимии металлических расплавов им. академика А.М. Самарина

Россия, 119334, Москва, Ленинский пр. 49

С. Н. Анучкин

Россия

Сергей Николаевич Анучкин, к.т.н., старший научный сотрудник лаборатории физикохимии металлических расплавов им. академика А.М. Самарина

Россия, 119334, Москва, Ленинский пр. 49

А. Г. Каневский

Россия

Аким Горациевич Каневский, к.т.н., старший научный сотрудник лаборатории физикохимии металлических расплавов им. академика А.М. Самарина

Россия, 119334, Москва, Ленинский пр. 49

С. Б. Румянцева

Россия

Софья Борисовна Румянцева, к.т.н, научный сотрудник лаборатории диагностики материалов

Россия, 119334, Москва, Ленинский пр. 49

К. В. Григорович

Россия

Константин Всеволодович Григорович, академик РАН, д.т.н., заведующий лабораторией диагностики материалов, Институт металлургии и материаловедения им. А.А. Байкова РАН; профессор кафедры металлургии стали, новых производственных технологий и защиты металлов, Национальный исследовательский технологический университет «МИСИС»

Россия, 119334, Москва, Ленинский пр. 49

Россия, 119049, Москва, Ленинский пр., 4

Рецензия

Для цитирования:

Александров А.А., Анучкин С.Н., Каневский А.Г., Румянцева С.Б., Григорович К.В. Взаимодействие керамики на основе Al2O3 со шлаковым расплавом 45 % CaO – 40 % Al2O3 – 10 % SiO2 – 5 % MgO. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):468-475. https://doi.org/10.17073/0368-0797-2025-5-468-475

For citation:

Aleksandrov A.A., Anuchkin S.N., Kanevskiy A.G., Rumyantseva S.B., Grigorovich K.V. Interaction of Al2O3-based ceramics with slag melt 45 % CaO – 40 % Al2O3 – 10 % SiO2 – 5 % MgO. Izvestiya. Ferrous Metallurgy. 2025;68(5):468-475. https://doi.org/10.17073/0368-0797-2025-5-468-475

JATS XML