Перейти к:

Исследование процесса науглероживания окатышей до содержания углерода более 4,5 % при металлизации в шахтных печах

https://doi.org/10.17073/0368-0797-2025-5-461-467

Аннотация

Горячебрикетированное железо (ГБЖ, HBI) или восстановленные окатыши (DRI) являются одним из наиболее востребованных продуктов металлургической отрасли, поскольку их использование позволяет обеспечить экологичное производство высококачественных сталей. Одним из важных параметров качества такой продукции служит содержание углерода. Цель данной работы состоит в исследовании процесса науглероживания окатышей в условиях шахтной печи металлизации в сопоставлении с науглероживанием окатышей за счет формирования рудо-углеродной шихты. Углерод в окатышах распределен между карбидами железа и отдельной фазой – сажей. Горячебрикетированное железо, полученное по технологии Хил-3, отличается по содержанию углерода от брикетов Мидрекс. Разница в количестве углерода объясняется протеканием процессов науглероживания и пиролиза природного газа в рабочем пространстве шахтной печи, а также отличием в составе газовой фазы и давления в рабочем пространстве в печах Хил и Мидрекс. Как известно, процесс Хил-3 использует паровую конверсию (соотношение H2/CO выше) при более высоком давлении газа под колошником в сравнении с Мидрекс. Более высокое содержание СО в газовой фазе процесса Мидрекс (углекислотная конверсия) приводит к интенсификации процесса на восстановленной до металла поверхности окатыша. Результаты исследования показали, что науглероживание окатышей до содержания углерода более 4,5 % при использовании газовой металлизации в шахтных печах действительно возможно. При этом для процесса Мидрекс (восстановитель преимущественно СО) это возможно за счет обработки окатышей метаном, а для процесса Хил (восстановитель преимущественно H2) для науглероживания необходимо добавлять в шихту твердый углерод (сажа, коксик и т. д.). Указанное открывает потенциальные возможности использования углеродсодержащих брикетов при металлизации. Углерод, несмотря на его нахождение в виде отдельной фазы (сажи), не может быть отделен от железосодержащих компонентов окатышей магнитной сепарацией или отмывкой и не представляет опасности.

Для цитирования:

Сабиров Э.Р., Поколенко А.Ю., Бижанов А.М., Берсенев И.С., Спирин Н.А. Исследование процесса науглероживания окатышей до содержания углерода более 4,5 % при металлизации в шахтных печах. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):461-467. https://doi.org/10.17073/0368-0797-2025-5-461-467

For citation:

Sabirov E.R., Pokolenko A.Yu., Bizhanov A.M., Bersenev I.S., Spirin N.A. Carburization of pellets to a carbon content of more than 4.5 % during metallization in shaft furnaces. Izvestiya. Ferrous Metallurgy. 2025;68(5):461-467. https://doi.org/10.17073/0368-0797-2025-5-461-467

Введение и постановка задачи

Горячебрикетированное железо (ГБЖ, HBI) или восстановленные окатыши (DRI) являются одним из наиболее востребованных продуктов металлургической отрасли, поскольку их использование позволяет обеспечить экологичное производство высококачественных сталей [1 – 4]. Этим, в частности, обусловлена тенденция роста производства железа прямого восстановления1. Одним из важных параметров качества данной продукции служит содержание углерода, что способствовало появлению технологии ACT Midrex2. Согласно заявлениям разработчика, данная технология позволяет обеспечить массовую долю углерода в металлизованных окатышах до 4,5 абс. %. Оценка условий достижения этого значения и сопоставление их с альтернативами является актуальной задачей, поскольку расширяет арсенал средств для повышения металлургических характеристик ГБЖ. Одним из факторов, определяющих качество металлизованного продукта (в том числе содержание С), является вещественный состав окатышей [5]. В данной работе этот аспект не анализируется (сырье во всех пробах идентичное), и исследование проведено только в отношении кинетики науглероживания. В качестве основы были использованы первичные данные работ [5; 6], а также дополнительные эксперименты. В табл. 1 показано распределение углерода в ГБЖ АО «Лебединский горно-обогатительный комбинат» по трем технологическим линиям.

Таблица 1. Усредненное содержание углерода в ГБЖ [6]

| ||||||||||||

Согласно этим данным, ГБЖ, полученное по технологии Хил-3, отличается по содержанию углерода от брикетов Мидрекс. Разница в количестве углерода в пробах обусловлена протеканием процессов науглероживания и пиролиза природного газа в рабочем пространстве шахтной печи, а также отличием в составе газовой фазы и давления в рабочем пространстве в печах Хил и Мидрекс [7 – 9]. Как известно, процесс Хил-3 использует паровую конверсию (соотношение H2 /CO выше) при более высоком давлении газа под колошником в сравнении с Мидрекс. Более высокое содержание СО в газовой фазе процесса Мидрекс (углекислотная конверсия) приводит к интенсификации на поверхности восстановленной до металла поверхности окатыша реакции [10]:

| Fe + 6CO → Fe3C + 3CO2 . | (1) |

Углерод в окатышах распределен между карбидами железа и отдельной фазой – сажей. Цель данной работы состоит в исследовании процесса науглероживания окатышей (до уровня С >4,5 %) в условиях шахтной печи металлизации в сопоставлении с науглероживанием окатышей за счет формирования рудо-углеродной шихты.

Исследование науглероживания

восстановленных окатышей газовой фазой

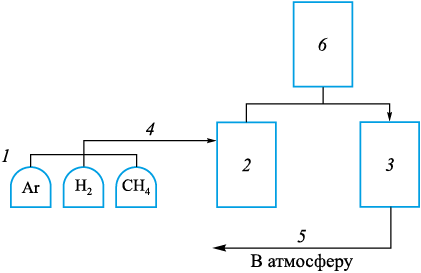

Для определения условий, влияющих на науглероживание окатышей, был подготовлен стенд (рис. 1), состоящий из баллонов с газами (1), вертикальной электрической печи с размещенным в ней реакционным стаканом (2), камеры дожигания (3), систем подачи (4) и удаления газа (5) с фильтрами, а также газоанализатора (6).

Рис. 1. Блок-схема исследовательского стенда |

Метан поступает в реакционный стакан, нагревается, проходя между стенками наружной и внутренней труб стакана сверху вниз, и далее, двигаясь через перфорированное дно (керамические бусы) во внутренней трубе снизу-вверх, удаляется из стакана. Затем поступает в герметичную емкость с водой, которая служит как фильтром, так и холодильником для обеспечения низкой температуры газа перед его подачей в газоанализатор. После газоанализатора газ сбрасывается в камеру дожигания. Эта камера предназначена для нейтрализации взрывоопасных компонентов газа, образуемых при крекинге метана, с целью исключения их накопления и возгорания в помещении лаборатории. Температура и расход газа поддерживаются постоянными в период изотермической выдержки. Во время опыта регистрируются и архивируются время, вес, температура, расход исходного газа и химический состав газа на выходе. Разложение метана фиксируется по массе, во время опыта ведется наблюдение за скоростью изменения веса реторты, а также по химическому составу газа на выходе из нее. В исследовании был использован метан в баллоне (CH4 – 99,99 %, остальное СО, СO2 , N2 , H2O, O2 , СmHn ), в качестве нейтрального газа применялся аргон (Ar – 99,993 %).

Были проведены эксперименты по моделированию зоны науглероживания шахтной печи с использованием восстановленных окатышей (степень восстановления 95 %). Опыты проводили при температуре 1000 и 1100 ℃ (табл. 2). Расход подаваемого в установку метана определен, исходя из объема реакционной зоны, пропускной способности газового тракта установки и обеспечения интервала устойчивого регулирования расхода. Из данных табл. 2 следует, что в присутствии восстановленных окатышей наблюдается рост массы окатышей за счет осаждения на них сажи.

Таблица 2. Условия опытов и скорость образования

|

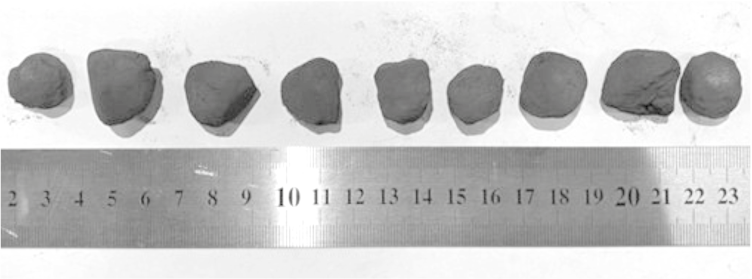

При расходе метана 1,757 л/мин максимальный прирост массы окатышей за счет углерода составил 56,48 г/ч и большая часть углерода осаждалась на поверхности металлизованных окатышей и в их порах. Вследствие этого образцы по завершении опытов увеличились в размерах (с 12 до 20 – 22 мм), а их геометрическая форма изменилась из шарообразной в угловатую (рис. 2). Фазовый анализ окатышей выявил до 5 % общего углерода и более 2 % углерода в виде сажи.

Рис. 2. Вид окатышей после восстановления |

Для определения возможности разделения сажистого углерода и металла выполнен помол окатышей до фракции –100 мкм. При разделении магнитом сухого мелкого материала на магнитную и немагнитную части обнаружено, что весь материал магнитный. Отмывка измельченного материала в воде также не обеспечивала разделения фаз. Выделение углерода в отдельный продукт указанными методами невозможно.

Исследование науглероживания

восстановленных окатышей твердым углеродом

Для проведения исследования в лабораторных условиях были подготовлены окатыши и брикеты на органическом связующем. Связующие органические добавки не уменьшают содержание ценных компонентов в металлизованном продукте, формируют высокоразвитую микропористостую структуру в исследуемых образцах при восстановительно-тепловой обработке и обеспечивают высокие прочностные характеристики продуктов на промежуточных стадиях производства (сырой тракт, сушка). В качестве флюсующей добавки использован известняк АО «Лебединский ГОК». Химический состав компонентов приведен в табл. 3. Сажа представлена на 99,59 % углеродом. Гранулометрический состав компонентов удовлетворяет требованиям по производству окатышей. Состав шихты для приготовления брикетов и окатышей: концентрат – 89,62 %; сажа – 5,35 %; известняк – 2,03 %; органическое связующее – 3 % (на сухую массу).

Таблица 3. Химический состав компонентов шихты

| |||||||||||||||||||||||||||||||||||||||

Для выполнения восстановительно-тепловой обработки рудо-углеродных образцов применена лабораторная установка (рис. 1). Режим термообработки был следующим: исследуемые образцы нагреваются одновременно с печью до температуры 1000 °С в нейтральной атмосфере (аргон остался в реторте после проверки на герметичность). При нагреве образцов восстановление оксидов железа осуществляется за счет твердого восстановителя (сажа) в них, так как подача воздуха в реторту отсутствует. В процессе восстановления сажей происходит выделение дыма, который сбрасывается в атмосферу. При достижении постоянного значения массы образцов и прекращении выхода дыма из реторты принимается, что углерод в образцах полностью выгорел. В реакционный стакан подается водород и продолжается процесс восстановления окатышей до степени восстановления >90 %. При достижении постоянной массы в реторту прекращается подача водорода и подается нейтральный газ. Реторта вынимается из печи, при этом подача нейтрального газа продолжается до достижения температуры 60 °С. Реторта разбирается, проба вынимается.

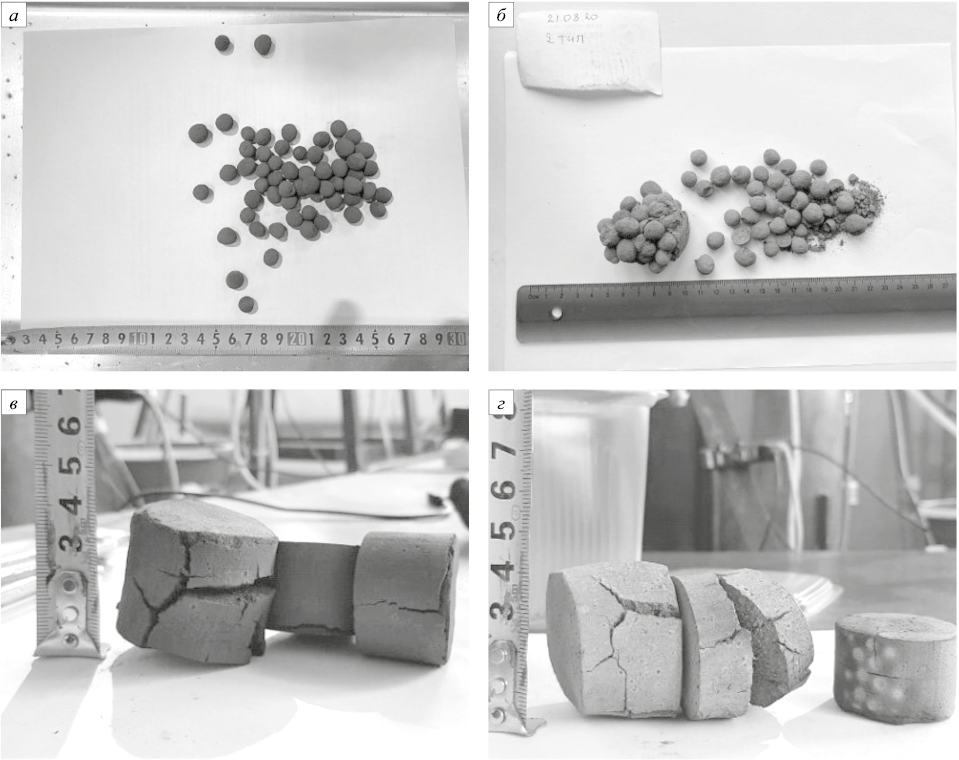

Эксперименты показали, что поверхность полученных сухих окатышей при загрузке/перегрузке крошится. При этом окатыши не покрывались меловой или цементной суспензиями, снижающими спекообразование, вследствие чего наблюдались спеки при восстановлении окатышей. У восстановленных образцов (рис. 3) определены прочность на сжатие (требуемое значение – не менее 30 кг/ок) и химический состав целевых компонентов (табл. 4). Опыты выполнены при восстановлении образцов только сажей, т. е. без подачи водорода в реторту, для определения влияния углерода на процесс удаления кислорода из железорудных частиц.

Рис. 3. Типичный вид восстановленных образцов окатышей (а, б) и брикетов (в, г),

Таблица 4. Физико-химические показатели восстановленных образцов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ полученных данных показывает следующее: прочность на сжатие окатышей, восстановленных только углеродом сажи, отличается незначительно (до 3 отн. %). Это значит, что без ущерба для прочности восстановленных продуктов возможно использование углеродсодержащих брикетов при металлизации, как это предложено, например, в работах [11; 12]. Прочность на сжатие восстановленных сажей окатышей в 1,5 – 2 раза ниже прочности окатышей, восстановленных водородом, что обусловлено наличием различных фаз в образцах, характерных для степени металлизации ~45 %: Fe3O4 , FeO, Feмет , тогда как при однородной структуре окатышей, т. е. представленной металлическим железом, прочность повышается. Это согласуется с результатами работ [13; 14]. Прочность на сжатие брикетов с увеличением степени их металлизации увеличивается, т. е. тенденция аналогична окатышам. Восстановление рудо-углеродных образцов только за счет углерода сажи обеспечивает степень восстановления ~45 – 50 %. На данной стадии в исследуемых образцах образуются развитые реакционные поверхности ввиду выгорания органического связующего и углерода, а также за счет фазовых переходов магнетита в вюстит.

Выводы

На основании экспериментальных исследований определено, что науглероживание окатышей до содержания углерода более 4,5 % при использовании газовой металлизации в шахтных печах возможно. При этом для процесса Мидрекс (восстановитель преимущественно СО) это возможно за счет обработки окатышей метаном, а для процесса Хил (восстановитель преимущественно H2 ) для науглероживания необходимо добавлять в шихту твердый углерод (сажа, коксик и т. д.). Углерод, несмотря на его нахождение в виде отдельной фазы (сажи), не может быть отделен от железосодержащих компонентов окатышей магнитной сепарацией или отмывкой и не представляет опасности. При восстановлении и науглероживании окатышей и брикетов происходит их деформация с увеличением объема и формированием трещин.

Список литературы

1. Петров С.П. Черная металлургия азиатской России во втором и третьем десятилетиях XXI века. Новосибирск: Институт экономики и организации промышленного производства Сибирского отделения РАН; 2023:240.

2. Буданов И.А. Макроэкономические перспективы производства металла. Сталь. 2024;(6):47–53.

3. Bilici S., Holtz G., Jülich A., etc. Global trade of green iron as a game changer for a near-zero global steel industry? A scenario-based assessment of regionalized impacts. Energy and Climate Change. 2024;5:100161. https://doi.org/10.1016/j.egycc.2024.100161

4. Anderson S.H. HBI improves eat energy efficiency and yield and downstream operating results: Educated use of DRI. Charlotte, NC, USA: MIDREX Technologies Inc.; 2001:1–11.

5. Bersenev I.S., Vokhmyakova I.S., Borodin A.V., etc. Prediction of the quality of hot briquetted iron (HBI) based on data on the material composition of pellets. Steel in Translation. 2022;52(7):673–676. https://doi.org/10.3103/S0967091222070038

6. Vokhmyakov I.S., Bersenev I.S., Borodin A.V., Sivkov O.G., Stepanova A.A., Kirienkov A.N. Mechanism of oxidation for hot briquetting iron (HBI). Steel in Translation. 2022;52(3):331–336. https://doi.org/10.3103/S0967091222030160

7. Kumar T.K.S., Alatalo J., Ahmed H., etc. Effect of temperature and gas mixtures on cementite formation during the carburization of hydrogen-reduced DRI. Journal of Sustainable Metallurgy. 2022;8:1450–1464. https://doi.org/10.1007/s40831-022-00601-0

8. Perrone A., Cavaliere P., Sadeghi B., Dijon L., Laska A., Koszelow D. Carburization behavior of high-grade pellets after direct reduction in pure hydrogen. Journal of Sustainable Metallurgy. 2024;10:1991–2008. https://doi.org/10.1007/s40831-024-00906-2

9. Dishwar R.K., Mandal A.K., Sinha O.P. Studies on reduction behaviour of highly fluxed iron ore pellets for application in steelmaking. Materials Today: Proceedings. 2021;46(3): 1471–1475. https://doi.org/10.1016/j.matpr.2020.10.886

10. Богданди Л.А., Энгель Г.Ю. Восстановление железных руд. Москва: Металлургия; 1971;520.

11. Lohmeier L., Thaler C., Harris C., Wollenberg R., Schröder H.-W., Braeuer A.S. Use of bentonite and organic binders in the briquetting of particulate residues from the Midrex process for improving the thermal stability and reducibility of the briquettes. Steel Research International. 2021;92(12):2100210. https://doi.org/10.1002/srin.202100210

12. Mizutani M., Nishimura T., Orimoto T., Higuchi K., Nomura S., Saito K., Kasai E. Influence of reducing gas composition on disintegration behavior of iron ore agglomerates. ISIJ International. 2017;57(9):1499–1508. https://doi.org/10.2355/isijinternational.ISIJINT-2017-074

13. Dwarapudi S., Sekhar C., Paul I., Modi K., Pal A.R., Chakraborty U., Das B.K. Effect of fluxing agents on the quality and microstructure of hematite pellets. International Journal of Metallurgical Engineering. 2017;6(1):18–30.

14. Kurunov I.F., Bizhanov A.M., Wakeel A.K., Mishra B. Behavior of extrusion briquettes in Midrex reactors. Part 2. Metallurgist. 2016;60(3-4):243–247. https://doi.org/10.1007/s11015-016-0281-z

Об авторах

Э. Р. СабировРоссия

Эмиль Рифатович Сабиров, старший инженер, ООО «НПВП ТОРЭКС»; аспирант, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина

Россия, 620902, Екатеринбург, ул. Старожилов, 72

Россия, 620002, Екатеринбург, ул. Мира, 19

А. Ю. Поколенко

Россия

Алексей Юрьевич Поколенко, руководитель группы перспективных технологий

Россия, 620902, Екатеринбург, ул. Старожилов, 72

А. М. Бижанов

Россия

Айтбер Махачевич Бижанов, к.т.н., ведущий эксперт кафедры функциональных наносистем и высокотемпературных материалов

Россия, 119049, Москва, Ленинский пр., 4

И. С. Берсенев

Россия

Иван Сергеевич Берсенев, к.т.н., руководитель научно-аналитического отдела, ООО «НПВП ТОРЭКС»; доцент кафедры металлургии железа и сплавов, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина

Россия, 620902, Екатеринбург, ул. Старожилов, 72

Россия, 620002, Екатеринбург, ул. Мира, 19

Н. А. Спирин

Россия

Николай Александрович Спирин, д.т.н., профессор, заведующий кафедрой теплофизики и информатики в металлургии

Россия, 620002, Екатеринбург, ул. Мира, 19

Рецензия

Для цитирования:

Сабиров Э.Р., Поколенко А.Ю., Бижанов А.М., Берсенев И.С., Спирин Н.А. Исследование процесса науглероживания окатышей до содержания углерода более 4,5 % при металлизации в шахтных печах. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):461-467. https://doi.org/10.17073/0368-0797-2025-5-461-467

For citation:

Sabirov E.R., Pokolenko A.Yu., Bizhanov A.M., Bersenev I.S., Spirin N.A. Carburization of pellets to a carbon content of more than 4.5 % during metallization in shaft furnaces. Izvestiya. Ferrous Metallurgy. 2025;68(5):461-467. https://doi.org/10.17073/0368-0797-2025-5-461-467

JATS XML