Перейти к:

Предельные энергетические характеристики при лазерной импульсной обработке вольфрамокобальтовых твердых сплавов

https://doi.org/10.17073/0368-0797-2025-4-357-365

Аннотация

Рассматриваемый аналитический метод определения оптимального режима упрочняющей импульсной лазерной обработки (ЛО) вольфрамокобальтовых твердых сплавов основан на исследовании закономерностей формирования температурного поля при упрочнении твердых сплавов, определении термических напряжений, возникающих в зоне лазерного воздействия (ЗЛВ) при лазерной импульсной обработке, и сравнении их с напряжениями разрушения отдельных структурных элементов сплава. Оптимальными режимами упрочняющей ЛО сплавов группы ВК считаются режимы, удовлетворяющие двум критериям. Во-первых, температура на поверхности ЗЛВ должна находиться в интервале 1290 °С < T < 1400 °С, когда в ЗЛВ не присутствуют разупрочняющие сплав фазы типов η-Co3W3C, θ-Co3W2C, χ-Co3W9C4 , а укрупнение зерен карбидной фазы незначительно. Во-вторых, в ЗЛВ недопустимо появление трещин произвольного масштаба, то есть термические напряжения, возникающие в результате ЛО, не должны превышать напряжений разрушения структурных элементов сплава. Расчет термических напряжений, возникающих в твердом сплаве при лазерной обработке в пределах одного карбидного зерна, выполняется в соответствии с законом Гука. Расчеты, выполненные как для однократной, так и для многократной обработки, позволяют установить, что для всех исследованных режимов при вариации плотности энергии лазерного излучения от 0,9 до 1,8 Дж/мм2 и кратности обработки от 1 до 10, когда температура на поверхности находится в диапазоне 1290 ‒ 1400 °С, термические напряжения в карбидной фазе меньше минимальных напряжений разрушения и не превосходят 80 МПа. Предложенный аналитический метод определения предельных энергетических характеристик позволяет установить режимы импульсной ЛО, которые обеспечивают дисперсионное упрочнение твердых сплавов вольфрамокобальтовой группы при отсутствии деструктивных изменений в ЗЛВ. Полученные данные о режимах бездефектной лазерной обработки хорошо согласуются с более ранними результатами измерений сигнала акустической эмиссии при обработке твердых сплавов (сплава ВК8).

Ключевые слова

Для цитирования:

Яресько С.И., Балакиров С.Н., Осколкова Т.Н. Предельные энергетические характеристики при лазерной импульсной обработке вольфрамокобальтовых твердых сплавов. Известия высших учебных заведений. Черная Металлургия. 2025;68(4):357-365. https://doi.org/10.17073/0368-0797-2025-4-357-365

For citation:

Yaresko S.I., Balakirov S.N., Oskolkova T.N. Limiting energy characteristics during laser pulse treatment of tungsten-cobalt hard alloys. Izvestiya. Ferrous Metallurgy. 2025;68(4):357-365. https://doi.org/10.17073/0368-0797-2025-4-357-365

Введение

В машиностроительном производстве основными инструментальными материалами являются твердые сплавы (сплавы системы WC ‒ Co с содержанием кобальта 6 ‒ 8 %). Современные условия развития промышленности требуют от твердосплавного режущего инструмента (РИ) повышенной стойкости. В первую очередь это обусловлено расширением номенклатуры обрабатываемых материалов: от жаростойких и жаропрочных сталей и сплавов до композиционных материалов. Для решения этой проблемы предлагаются разные подходы, направленные на изменение состава и структуры сплавов как во всем объеме, так и в поверхностном слое. Одним из таких методов является упрочняющая лазерная обработка (ЛО) передней поверхности режущего клина инструмента. Рассматриваемый метод позволяет повысить стойкость твердосплавного инструмента в несколько раз [1 ‒ 3]. Тем не менее в условиях машиностроительного производства лазерное упрочнение твердосплавного РИ применяется значительно реже других методов, например, метода нанесения износостойких покрытий [4; 5]. Износостойкие покрытия, как и структуры поверхностного слоя зоны лазерной обработки, являются эффективным барьером для диффузионного взаимодействия обрабатываемого и инструментального материалов при больших скоростях резания. После ЛО рост сопротивления разрушению связующей Co-фазы, проявляющийся в снижении охрупчивания поверхностных слоев сплава в процессе эксплуатации инструмента, обусловлен наличием избыточного вольфрама, растворенного в кобальте, что затрудняет диффузию железа в кобальт и образование железовольфрамовых карбидов в процессе резания [6].

При всех достоинствах лазерного упрочнения твердых сплавов одной из основных проблем его применения для повышения эксплуатационных характеристик РИ является определение оптимальных режимов ЛО. Это связано с формированием сложного напряженного состояния в зоне ЛО, вызванного отличающимися теплофизическими характеристиками составляющих сплав фаз и ограниченностью области нагрева. Оптимальный режим ЛО должен обеспечивать упрочнение сплава при сохранении сплошности поверхностного слоя материала. При выборе режимов упрочняющей ЛО твердых сплавов необходимо тщательно проработать вопрос создания оперативной, надежной и обоснованной методики.

Целью настоящей работы является разработка метода определения оптимального режима упрочняющей импульсной лазерной обработки вольфрамокобальтовых твердых сплавов.

Постановка задачи

При импульсной ЛО твердых сплавов, когда в зоне лазерного воздействия (ЗЛВ) наблюдается образование износостойких структур, несомненным достоинством является возможность ее осуществления без нарушений сплошности поверхностного слоя материала. В этом случае не требуется дополнительного принудительного изменения геометрии режущих поверхностей инструмента, существенно расширяется область его применения, становится возможной обработка твердосплавных сменных многогранных пластин наряду с напайными пластинами.

Процесс лазерной термической обработки сплавов группы ВК является достаточно специфичным в силу негомогенности материала и особенностей его изготовления и часто приводит к деструктивным изменениям (росту карбидного зерна, пористости, трещинообразованию, образованию двойных карбидов) в ЗЛВ [2; 7 ‒ 13].

Требования к параметрам лазерного излучения (ЛИ), обеспечивающим бездефектную обработку твердых сплавов, известны только для ряда частных случаев. В работе [2] упоминается об однократном облучении пятном с гауссовым распределением интенсивности, а с целью получения в поверхностном слое компактной переплавленной мелкозернистой структуры рекомендуется применение СО2-лазера, работающего в частотном режиме [11]. Для наиболее эффективного способа ЛО, состоящего в многократном облучении сплава [2], вопрос о выборе режимов бездефектного лазерного воздействия, при котором наблюдается упрочнение сплава, остается открытым.

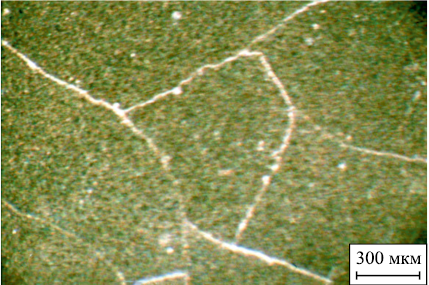

Сложность назначения режимов импульсной ЛО твердых сплавов заключается в том, что при недостаточной плотности энергии ЛИ не происходит упрочнения сплава, а при слишком высокой плотности энергии наблюдается трещинообразование в зоне ЛО (рис. 1).

Рис. 1. Трещины на поверхности зоны лазерной обработки |

Наличие трещин, которые являются основным деструктивным элементом при ЛО сплавов, независимо от их природы, расположения и глубины, главным образом, определяет работоспособность твердых сплавов [7; 11 ‒ 14]. Можно выделить несколько причин образования трещин в ЗЛВ. Неравномерность распределения энергии по сечению лазерного пучка приводит к возникновению трещин, охватывающих зону обработки. Эта причина устранима, например, при ЛО с использованием фокусирующего призменного растра [2; 6; 15], который обеспечивает неравномерность распределения интенсивности в зоне ЛО не более 5 %. Ограниченность области нагрева по глубине приводит к появлению трещин, образующих на поверхности мелкоячеистую сетку (рис. 1) и распространяющихся на глубину порядка толщины модифицированного слоя. Следующий тип трещин затрагивает элементы микроструктуры сплава. Эти трещины проходят через зерна исходного карбида α-WC или по границам WC ‒ WC. Основной причиной их возникновения следует считать различие в термических коэффициентах линейного расширения WC и Co-фаз сплавов (αWC = 4,4·10–6 °C–1; αCo = 14,2·10–6 °C–1 [1]), наклеп и изменение фазового состава сплава при ЛО (появление по границам карбидных зерен более хрупких двойных карбидов, уменьшающих содержание кобальта в сплаве) [2; 6; 15].

Указанные причины появления трещин различного масштаба являются следствием перераспределения микро- и макронапряжений в ЗЛВ твердых сплавов. При высокоскоростном нагреве в процессе лазерной обработки возникающие в ЗЛВ при определенных дозах облучения термические напряжения могут превышать величину разрушающих напряжений для отдельных структурных элементов сплава [1]. Это может быть положено в основу методики определения оптимальных режимов ЛО твердых сплавов группы ВК.

В связи с вышесказанным целесообразно предельные энергетические характеристики при импульсной ЛО вольфрамокобальтовых твердых сплавов определять по началу появления микротрещин на поверхности ЗЛВ. В качестве режимов ЛО, обеспечивающих упрочнение твердого сплава, необходимо выбирать такие плотность энергии и кратность ЛО, при которых достигаются максимальные температура нагрева и глубина зоны упрочнения, но при этом гарантированно не происходит образования микротрещин в ЗЛВ.

Определить режимы ЛО, при которых начинается трещинообразование, можно экспериментально при последовательном увеличении плотности энергии ЛИ, контролируя в этом случае сплошность поверхности ЗЛВ или визуально (при увеличении 50 ‒ 60 крат), или по сигналу акустической эмиссии (АЭ) [2]. Рассматриваемая методика является достаточно трудоемкой и может быть использована только в лабораторных условиях.

В связи с этим становится актуальной разработка способа, позволяющего оперативно определять предельные энергетические характеристики упрочнения твердых сплавов группы ВК, не вызывающие их трещинообразования. В настоящей работе для этого использован аналитический метод, основанный на исследовании закономерностей формирования температурного поля при упрочнении твердых сплавов, определении термических напряжений, возникающих в ЗЛВ при лазерной импульсной обработке, и сравнении их с напряжениями разрушения отдельных структурных элементов сплава.

Материалы и оборудование

В качестве объекта исследования был выбран двухфазный твердый сплав ВК6 (WC ‒ 6 % Со), основным назначением которого согласно ГОСТ 3882 ‒ 74 является применение в качестве режущего и бурильного инструмента. Для рассматриваемого сплава была разработана и апробирована методика определения термических напряжений в ЗЛВ при импульсной ЛО, которая также может быть применена к другим сплавам этой группы.

Облучение сплавов осуществлялось на лазерной установке, собранной на основе импульсного твердотельного лазера на стекле с неодимом. Плотность энергии излучения ε варьировалась от 0,8 до 1,8 Дж/мм2 при длительности импульса τ = (5 ÷ 11)·10‒3 с, частота следования импульсов 1 Гц. Для создания в зоне ЛО на участке 4×4 мм равномерного распределения плотности энергии использовали фокусирующий призменный растр [2; 6; 15]. В настоящей работе рассматривали несколько схем и режимов ЛО как с использованием фокусирующего призменного растра, так и без его применения при различной кратности обработки (N).

Изучение структуры сплавов после ЛО проводили на поперечных шлифах с использованием оптического микроскопа Neophot-30 и сканирующего электронного микроскопа Jeol JSM 6390A.

При вычислении температурного поля в ЗЛВ и значений градиента температуры был использован программный продукт Mathcad.

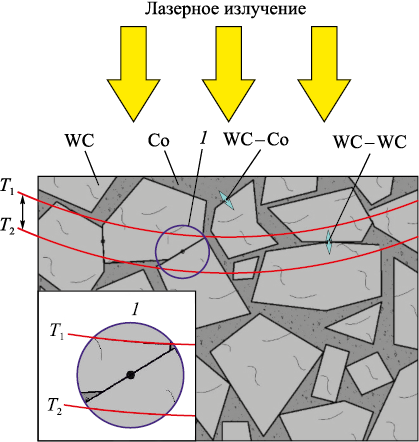

Методика расчета

В соответствии со «скелетной» моделью структуры вольфрамокобальтовых твердых сплавов [1; 16] структурными элементами в спеченных твердых сплавах являются Co-связка, зерно WC, граница WC ‒ WC, граница зерна WC ‒ Co-связка (рис. 2). Сплавы группы ВК – это композиционные инструментальные материалы, прочность которых с точки зрения контактного взаимодействия при резании определяется прочностью каждого структурного элемента [17]. Разрушающие напряжения σр для структурных элементов твердого сплава ВК8 принимают следующие значения: для Co-связки толщиной 1,5 мкм σр = 5000 МПа, для карбидного зерна размером 2 мкм σр = 180 МПа, на границе WC ‒ WC σр = 80 МПа, на границе WC ‒ Co-связка σр = 100 МПа [18]. Видно, что разрушение твердого сплава происходит, в первую очередь, в месте контакта зерен WC, то есть наиболее слабым структурным элементом в твердом сплаве являются межзеренные границы, а наиболее прочным – связующая фаза.

Рис. 2. Структурные элементы вольфрамокобальтового сплава |

При анализе результатов конечно-элементного моделирования напряженного состояния сплава ВК8 констатируется [19], что места срастания зерен WC являются концентраторами напряжений (под воздействием термических напряжений и нагрузки), интенсивность которых в несколько раз превышает интенсивность прилагаемого напряжения. Эти данные подтверждены в работе [20], согласно которым микротрещины зарождаются преимущественно на контактных карбидных WC/WC и межфазных WC/Co поверхностях, а последовательность слабых звеньев при прохождении магистральной трещины имеет вид WC/WC, WC, WC/Co, Co.

Для моделирования и расчета термических напряжений в процессе лазерной обработки рассмотрим схему, содержащую все структурные элементы сплава (рис. 2). Выделим в этой системе отдельное зерно карбида вольфрама, взаимодействующее с соседними зернами и Co-прослойкой. При этом предполагается, что зерно карбида вольфрама WC пластически не деформируется, хотя возможно скольжение по базисным плоскостям при внешнем нагружении [21]. Термические напряжения, возникающие в твердом сплаве в пределах одного зерна, в соответствии с законом Гука можно определить следующим образом:

| σ = ΔТαЕ, | (1) |

где ΔT – разница температур при ЛО в пределах размера одного зерна в направлении в глубь материала; α = 4,9·10‒6 °С‒1 – коэффициент линейного температурного расширения [2]; E = 628 ГПа – модуль упругости Юнга [2].

Размер зерен карбидной фазы в твердых сплавах меняется от 0,5 до 6,0 мкм [18]. Для отработки методики далее в расчетах принято среднее значение размера зерна карбидной фазы 4 мкм, что соответствует среднему размеру зерна WC крупнозернистых твердых сплавов ВК6-В, ВК8-В [2; 22].

Температурное поле при ЛО, с одной стороны, определяет протекание структурно-фазовых превращений в ЗЛВ [2; 6; 15], способствующих повышению межфазной прочности сплава, а, с другой стороны, распределение температуры оказывает решающее влияние на величину и распределение остаточных напряжений в ЗЛВ и трещиностойкость сплава при обработке. Выбор предельных энергетических характеристик импульсной ЛО твердых сплавов группы ВК должен обеспечивать дисперсионное упрочнение сплава при отсутствии нарушения сплошности поверхности ЗЛВ.

Результаты и их обсуждение

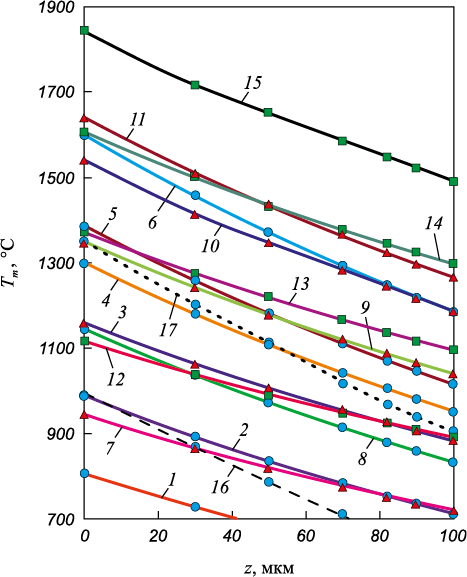

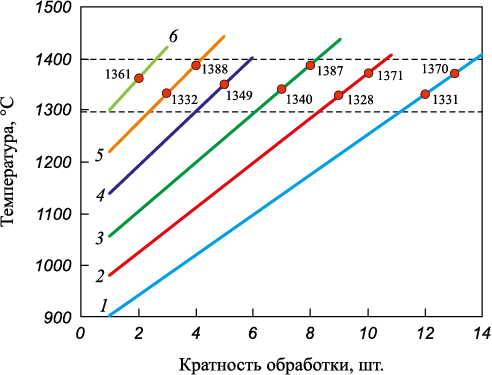

Распределение температуры в ЗЛВ при импульсной ЛО было получено в приближении одномерной линейной модели нагрева полубесконечного однородного тела плоским однородным поверхностным источником [2]. На рис. 3 показаны зависимости температуры Тm карбидной фазы (WC) при различных значениях ε и N от глубины z.

Рис. 3. Температура карбидной фазы сплава ВК6 |

В табл. 1 приведены расчетные значения температуры на поверхности ЗЛВ, по которой можно оценить термические напряжения, возникающие в наиболее склонных к разрушению структурных элементах сплава.

Таблица 1. Расчетные значения температуры на поверхности ЗЛВ (z = 0)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Исследование структуры и состава ЗЛВ свидетельствует о том, что наиболее целесообразна ЛО твердых WC ‒ Co сплавов, когда температура в зоне облучения достигает температуры плавления эвтектики 1298 ‒ 1357 °С или незначительно отличается от нее (находится в пределах 1290 ‒ 1400 °С), а длительность воздействия наибольшая [2]. При этом укрупнение зерен карбидной фазы незначительно, а степень растворимости карбида вольфрама в кобальте существенно увеличивается по сравнению с растворимостью в твердом состоянии.

Согласно полученным расчетным данным указанным значениям температурного интервала соответствуют режимы 4 (ε = 1,4 Дж/мм2, N = 1), 5 (ε = 1,5 Дж/мм2, N = 1), 9 (ε = 1,2 Дж/мм2, N = 5), 13 (ε = 1,0 Дж/мм2, N = 10) (табл. 1), что достаточно хорошо совпадает с данными стойкостных испытаний облученных твердосплавных резцов [2; 6; 15]. При этих режимах ЛО укрупнение зерен карбидной фазы незначительно, а образования способствующих разупрочнению обработанной зоны сложных карбидов типов η-Co3W3C, θ-Co3W2C, χ-Co3W9C4 не наблюдается. Эти фазы уменьшают содержание металлического кобальта в прослойке, связывая его и ослабляя закрепление карбидного скелета в связке, что в итоге приводит к разрушению сплава.

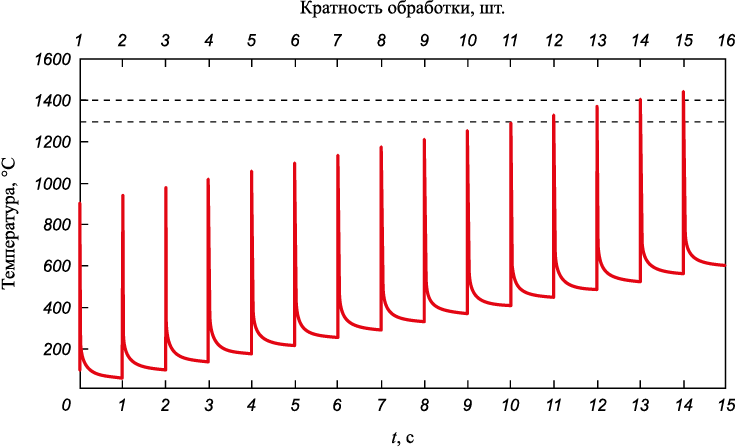

Динамика нарастания температуры на поверхности ЗЛВ при многократной ЛО при ε = 0,9 Дж/мм2 представлена рис. 4 (штриховой линией обозначен диапазон температур 1290 ‒ 1400 °С как наиболее благоприятный для ЛО). Только к 12-ому импульсу температура на поверхности ЗЛВ превышает 1290 °C. Последующее увеличение кратности обработки приводит к деструктивным изменениям в ЗЛВ.

Рис. 4. Изменение температуры на поверхности сплава ВК6 |

Режимы упрочняющей ЛО и соответствующие им диапазоны температур на поверхности ЗЛВ приведены на рис. 5. При плотности энергии больше 0,9 Дж/мм2 заданный температурный интервал достигается раньше, например, для ε = 1,1 Дж/мм2 при N, равном 7 и 8, а для плотности энергии ε = 1,4 Дж/мм2 при N, равном 1 и 2.

Рис. 5. Диапазон температур упрочнения сплава ВК6 |

Распределение температуры в ЗЛВ определяет не только протекание структурно-фазовых превращений при ЛО, но и формирует поле термических напряжений, тем самым оказывая влияние на прочность материала.

В предположении, что градиент температуры максимален в момент времени t = 0,5τи , для расчета величины ΔТ из выражения (1), необходимой для определения термических напряжений, использовали аналитическое выражение для температуры T(z, t) из работы [2]. Термические напряжения в карбидной фазе (как в одном из наиболее склонных к разрушению при нагружении структурных элементов), в зависимости от режимов ЛО получаются простым дифференцированием температуры T(z, t) и последующим пересчетом полученного значения на размер WC зерна.

Оптимальными следует считать режимы упрочняющей ЛО сплавов группы ВК, которые удовлетворяют двум критериям. Во-первых, температура на поверхности ЗЛВ находится в пределах 1290 °С < T < 1400 °С, когда в ЗЛВ не присутствуют разупрочняющие сплав фазы, а укрупнение зерен карбидной фазы незначительно. Во-вторых, в ЗЛВ недопустимо появление трещин произвольного масштаба, то есть термические напряжения, возникающие в результате ЛО, не должны превышать напряжения разрушения структурных элементов сплава. Установлено, что для всех исследованных режимов, когда температура на поверхности находится в диапазоне 1290 ‒ 1400 °С (рис. 5), термические напряжения в карбидной фазе меньше напряжений разрушения. Для таких режимов рассчитанные по формуле (1) напряжения приведены в табл. 2.

Таблица 2. Напряжения в карбидной фазе сплава ВК6

|

Выход за верхнюю границу указанного температурного интервала не приводит к разрушению карбидного зерна, но, как правило, увеличивает количество крупных зерен и приводит к появлению по границам зерен сложных карбидов, что ведет к нарушению работоспособности сплава как инструментального материала.

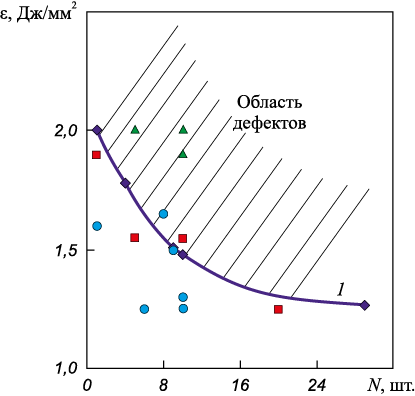

Полученные данные хорошо согласуются с результатами измерений сигнала АЭ при обработке сплава ВК8 (рис. 6) [2]. С увеличением общего количества зарегистрированных импульсов АЭ трещиностойкость падает. Согласно экспериментальным данным ниже кривой (рис. 6) находится бездефектная область обработки (NΣ = 0): N = 10, ε = 1,25 и 1,30 Дж/мм2; N = 9, ε = 1,5 Дж/мм2; N = 6, ε = 1,25 Дж/мм2; N = 1, ε = 1,6 Дж/мм2. Полагая [23], что сплавы ВК6 и ВК8 близки по своим теплофизическим характеристикам, можно сопоставить данные, приведенные на рис. 6, и расчетные режимы ЛО (табл. 2). Все приведенные в табл. 2 режимы ЛО попадают в область бездефектной обработки, когда напряжения в карбидной фазе меньше напряжений разрушения.

Рис. 6. Предельные значения ε, соответствующие появлению |

Предложенный аналитический метод определения предельных энергетических характеристик позволяет установить режимы импульсной ЛО, которые обеспечивают дисперсионное упрочнение твердого сплава при отсутствии деструктивных изменений в ЗЛВ.

Выводы

Разработана и апробирована методика определения предельных энергетических характеристик лазерной импульсной упрочняющей обработки твердых сплавов вольфрамокобальтовой группы. Показано, что оптимальные режимы лазерной обработки должны удовлетворять двум критериям. Во-первых, температура на поверхности ЗЛВ должна находиться в интервале от 1290 до 1400 °С, когда в ЗЛВ не присутствуют разупрочняющие сплав фазы, а укрупнение зерен карбидной фазы незначительно. Во-вторых, термические напряжения, возникающие в результате ЛО, не должны превышать напряжений разрушения структурных элементов сплава.

Установлено, что для всех исследованных режимов, когда температура на поверхности находится в диапазоне 1290 ‒ 1400 °С, термические напряжения в карбидной фазе меньше напряжений разрушения.

Полученные данные о режимах бездефектной лазерной обработки хорошо согласуются с результатами измерений сигнала АЭ при обработке твердого сплава ВК8.

Список литературы

1. Лошак М.Г. Прочность и долговечность твердых сплавов. Киев: Наукова думка; 1984:328.

2. Яресько С.И., Осколкова Т.Н., Балакиров С.Н. Модификация структуры и свойств вольфрамокобальтовых твердых сплавов. Москва; Вологда: Инфра-Инженерия; 2023:400.

3. Zimmermann M., Kirsch B., Kang Y., Herrmann T., Aurich J.C. Influence of the laser parameters on the cutting edge preparation and the performance of cemented carbide indexable inserts. Journal of Manufacturing Processes. 2000;58:845‒856. https://doi.org/10.1016/j.jmapro.2020.09.003

4. Табаков В.П. Формирование износостойких ионно-плазменных покрытий режущего инструмента. Москва: Машиностроение; 2008:311.

5. Григорьев С.Н., Волосова М.А. Нанесение покрытий на инструмент. Москва: ИТО; 2007:64.

6. Яресько С.И. Влияние состава кобальтовой фазы твердых сплавов на изнашивание инструмента после лазерного упрочнения. Известия вузов. Порошковая металлургия и функциональные покрытия. 2009;(2):54‒61.

7. Karatas C., Yilbas B.S., Aleem A., Ahsan M. Laser treatment of cemented carbide cutting tool. Journal of Materials Processing Technology. 2007;183(2-3):234‒240. https://doi.org/10.1016/j.jmatprotec.2006.10.012

8. Осколкова Т.Н., Глезер А.М. Современное состояние научной проблемы поверхностного упрочнения карбидовольфрамовых твердых сплавов (обзор). Известия вузов. Черная металлургия. 2017;60(12):980‒991. https://doi.org/10.17073/0368-0797-2017-12-980-991

9. Li T., Lou Q., Dong J., Wei Y., Liu J. Phase transformation during surface ablation of cobalt-cemented tungsten carbide with pulsed UV laser. Applied Physics A. 2001;73(3):391‒397. https://doi.org/10.1007/s003390100745

10. Kolodziejczak P., Wilkowski J., Barlak M. Modification of the surfaces of wood cutting tools using CO2 laser – SEM analysis. Annals of Warsaw University of Life Sciences – SGGW. Forestry and Wood Technology. 2017;98:48‒52.

11. Yilbas B.S., Shuja S.Z., Khan S.M.A. Laser repetitive pulse heating of tool surface. Optics & Laser Technology. 2011;43(4):754‒761. https://doi.org/10.1016/j.optlastec.2010.12.013

12. Hazzan K.E., Pacella M., See T.L. Understanding the surface integrity of laser surface engineered tungsten carbide. The International Journal of Advanced Manufacturing Technology. 2022;118:1141‒1163. https://doi.org/10.1007/s00170-021-07885-8

13. Schwanekamp T., Gussone J., Reuber M. Impact of laser irradiation on microstructure and phase development of tungsten carbide-cobalt. Procedia CIRP. 2020;94:239‒242. https://doi.org/10.1016/j.procir.2020.09.045

14. Yilbas B.S., Arif A.F.M., Karatas C., Ahsan M. Cemented carbide cutting tool: Laser processing and thermal stress analysis. Applied Surface Science. 2007;253(12):5544–5552. https://doi.org/10.1016/j.apsusc.2006.12.123

15. Яресько С.И. Анализ стойкости и изнашивания твердосплавного инструмента после лазерной термообработки. Известия СамНЦ РАН. 2001;3(1):27‒37.

16. Kresse T., Meinhard D., Bernthaler T., Schneider G. Hardness of WC‒Co hard metals: Preparation, quantitative microstructure analysis, structure-property relationship and modelling. International Journal of Refractory Metals and Hard Materials. 2018;75:287‒293. https://doi.org/10.1016/j.ijrmhm.2018.05.003

17. Кабалдин Ю.Г., Серый С.В., Кретинин О.В., Лаптев И.Л. Самоорганизация и наноструктурные процессы при резании металлов. Нижний Новгород: НГТУ им. Р.Е. Алексеева; 2014:173.

18. Кабалдин Ю.Г., Кретинин О.В., Серый С.В., Шатагин Д.А. Наноструктурирование контактных поверхностей твердосплавного инструмента при резании. Труды НГТУ им. Р.Е. Алексеева. 2012;(4(97)):123‒132.

19. Дворник М.И., Михайленко Е.А. Исследование прочности твердого сплава ВК8 методом конечных элементов. Химическая физика и мезоскопия. 2009;11(4):433‒440.

20. Brackmann L., Röttger A., Weber S., Theisen W. Subcritical crack growth in hard alloys under cyclic loading. Fatigue & Fracture of Engineering Materials and Structures. 2021;44(2):349‒365. https://doi.org/10.1111/ffe.13363

21. Lantsev E.A., Nokhrin A.V., Chuvil’deev V.N., Boldin M.S., Blagoveshchenskiy Yu.V., Andreev P.V., Murashov A.A., Smetanina K.E., Isaeva N.V., Terentev A.V. Study of high-temperature deformation features of ceramics of binderless tungsten carbide with various particle sizes. Inorgamic Materials: Applied Research. 2022;13:1324–1332. https://doi.org/10.1134/S2075113322050240

22. Монтик С.В. Влияние технологии механотермического формирования на износостойкость твердого сплава. Вестник Брестского государственного технического университета. 2000;(4):32‒35.

23. Туманов В.И. Свойства сплавов системы карбид вольфрама-кобальт. Москва: Металлургия; 1971:95.

Об авторах

С. И. ЯреськоРоссия

Сергей Игоревич Яресько, д.т.н., заведующий лабораторией лазерно-индуцированных процессов

Россия, 443011, Самара, ул. Ново-Садовая, 221

С. Н. Балакиров

Россия

Сергей Николаевич Балакиров, инженер лаборатории лазерно-индуцированных процессов

Россия, 443011, Самара, ул. Ново-Садовая, 221

Т. Н. Осколкова

Россия

Татьяна Николаевна Осколкова, д.т.н., профессор кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Яресько С.И., Балакиров С.Н., Осколкова Т.Н. Предельные энергетические характеристики при лазерной импульсной обработке вольфрамокобальтовых твердых сплавов. Известия высших учебных заведений. Черная Металлургия. 2025;68(4):357-365. https://doi.org/10.17073/0368-0797-2025-4-357-365

For citation:

Yaresko S.I., Balakirov S.N., Oskolkova T.N. Limiting energy characteristics during laser pulse treatment of tungsten-cobalt hard alloys. Izvestiya. Ferrous Metallurgy. 2025;68(4):357-365. https://doi.org/10.17073/0368-0797-2025-4-357-365

JATS XML