Перейти к:

Мартенситные превращения в метастабильной аустенитной стали с крупнозернистой и ультрамелкозернистой структурой при кручении

https://doi.org/10.17073/0368-0797-2025-3-280-286

Аннотация

В работе исследованы мартенситные превращения в различных областях поверхности излома образцов из крупнозернистой (КЗ) и ультрамелкозернистой (УМЗ) стали Fe – 0,02C – 18Cr – 8Ni после испытания на кручение. Авторы изучили тонкую структуру УМЗ стали на просвечивающем электронном микроскопе JEM-2100 и провели испытания на твердость с помощью твердомера TN 300. Статическое растяжение цилиндрических образцов диаметром 3 мм выполняли при температуре 20 °С на универсальной испытательной машине Н50КТ. Испытания на кручение цилиндрических образцов диаметром 10 мм и длиной 100 мм проводили при температуре 20 °С на установке МК-50. Равноканальное угловое прессование, формируя УМЗ структуру, повышает механические свойства стали при растяжении и кручении, а также способствует стабилизации аустенитной структуры стали Fe – 0,02C – 18Cr – 8Ni при кручении. На поверхности изломов образцов из КЗ стали формируется 100 % α-мартенсита. На поверхности изломов образцов из УМЗ стали максимальное количество α-мартенсита (30 %) образуется в периферийной области излома, а минимальное (15 %) – в его центральной части. Авторы провели сравнительный анализ распределения мартенситных фаз на поверхности изломов образцов после испытания на кручение с распределением мартенситных фаз в образцах той же стали после интенсивной пластической деформации кручением (ИПДК), когда образуется как ε-, так и α-мартенсит. Отсутствие ε-мартенсита на поверхности изломов образцов из КЗ и УМЗ стали Fe – 0,02C – 18Cr – 8Ni при кручении авторы связывают с незначительным для данного вида нагружения давлением, меньшем, чем в процессе ИПДК.

Ключевые слова

Для цитирования:

Клевцова Н.А., Валиев Р.З., Клевцов Г.В., Фесенюк М.В., Пигалева И.Н., Балашов В.М. Мартенситные превращения в метастабильной аустенитной стали с крупнозернистой и ультрамелкозернистой структурой при кручении. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):280-286. https://doi.org/10.17073/0368-0797-2025-3-280-286

For citation:

Klevtsova N.A., Valiev R.Z., Klevtsov G.V., Fesenyuk M.V., Pigaleva I.N., Balashov V.M. Martensitic transformations in metastable austenitic steel with coarse-grained and ultrafine-grained structure during torsion. Izvestiya. Ferrous Metallurgy. 2025;68(3):280-286. https://doi.org/10.17073/0368-0797-2025-3-280-286

Введение

Аустенитные стали, обладая высокими механическими и технологическими свойствами, находят широкое применение в медицине, химической промышленности, машиностроении, приборостроении и других отраслях техники [1 – 4]. Однако в процессе охлаждения и деформации некоторые стали данного класса проявляют склонность к мартенситным превращениям, которые не всегда однозначно влияют на механические и физические свойства [4 – 6]. Последнее затрудняет прогнозирование поведения таких сталей в реальных условиях эксплуатации и ограничивает возможности их применения.

Известно, что в метастабильных аустенитных сталях возможны как γ → α, так и γ → ε → α мартенситные превращения. За последнее время достигнуты значительные успехи в понимании природы α- и ε-мартенсита в аустенитных сталях и сплавах [7 – 12]. Мартенситные превращения с образованием ε-мартенсита наиболее полно изучены в марганцовистых сталях и сплавах [1; 10 – 12]. В хромоникелевых сталях γ → ε → α превращение изучено довольно слабо, так как наблюдаемое количество ε-фазы, как правило, не превышает 15 % [11 – 14]. Особый интерес представляют мартенситные превращения, происходящие в наноструктурированных метастабильных аустенитных сталях с ультрамелкозернистой (УМЗ) структурой, полученной методами интенсивной пластической деформации (ИПД): равноканальным угловым прессованием (РКУП), интенсивной пластической деформацией кручением (ИПДК), всесторонней изотермической ковкой или иными методами [15]. Мартенситные превращения в аустенитных сталях при РКУП и ИПДК рассмотрены, например, в работах [4; 16; 17]. В частности, отмечено [17], что при определенных режимах ИПДК в условиях высокого гидростатического давления в метастабильных аустенитных сталях возможны не только прямые, но и обратные мартенситные превращения.

Говоря о применении аустенитных Cr – Ni сталей с УМЗ структурой в медицине, следует отметить, что многие изделия-имплантаты (винты, спицы и т. д.) работают на кручение. Поэтому образование мартенситных фаз в процессе ИПД таких сталей или в процессе эксплуатации медицинских изделий может повлиять не только на прочностные свойства изделий, но и на биосовместимость материала. Однако влияние мартенситных фаз на свойства аустенитных УМЗ материалов при кручении остается недостаточно изученным. Кроме того, изучение мартенситных превращений при кручении УМЗ аустенитных сталей позволит расширить представление о физической природе и механизмах мартенситных превращений в сталях данного класса при различных видах нагружения.

Целью работы является определение влияния различных методов ИПД (РКУП и ИПДК) на механизм мартенситных превращений в аустенитной Cr – Ni стали, а также установление связи интенсивности мартенситных превращений с механизмом разрушения крупнозернистой (КЗ) и УМЗ аустенитной стали при деформации кручением.

Материал и методики исследования

В качестве исследуемого материала была выбрана аустенитная сталь Fe – 0,02C – 18Cr – 8Ni (мас. %, 0,023 С; 17,95 Cr; 7,95 Ni; 1,85 Mn; 0,6 Cu; 0,38 Si; 0,35 Mo; 0,15 Co). Сталь исследовали в исходном КЗ состоянии после закалки в воде от температуры 1050 °С с выдержкой 1 ч и в УМЗ состоянии после РКУП. Равноканальное угловое прессование стали проводили по следующему режиму: закалка по вышеуказанному режиму + РКУП при температуре 350 °С (маршрут Вс, количество проходов n = 4, угол между каналами φ = 1200) [15].

Структуру КЗ стали изучали на металлографическом микроскопе Axiovert 40 МАТ. Тонкую структуру УМЗ стали исследовали в просвечивающем электронном микроскопе (ПЭМ) JEM-2100. Твердость определяли на твердомере ТН 300. Статическое растяжение цилиндрических образцов диаметром 3 мм выполняли при температуре 20 °С на универсальной испытательной машине Н50КТ. Испытание на кручение цилиндрических образцов с диаметром рабочей части 10 мм и длиной 100 мм проводили при температуре 20 °С на установке МК-50 согласно ГОСТ 3565 – 80 с учетом ГОСТ Р 50581 – 93 (ИСО 6475 – 89). По диаграмме «Крутящий момент – угол закручивания» рассчитывали пределы прочности (τk ), текучести (τ0,3 ) и относительный сдвиг (g) при кручении [18]. Микрофрактографические исследования изломов проводили в растровом электронном микроскопе (РЭМ) JCM-6000 фирмы JEOL.

Объемное содержание мартенситных фаз в эффективно рассеивающем слое материала в различных участках на поверхности образцов или изломов определяли по интегральной интенсивности дифракционных линий (111) Kα γ-фазы, (110) Kα α-фазы и (101) Kα ε-фазы [5; 19]. Выбор этих линий обоснован тем, что они связаны условием одновариантного фазового превращения, т. е. исходная ориентировка матричной фазы после превращения образует новые фазы в ориентации, почти полностью описываемой выбранными линиями [20], что сводит к минимуму влияние текстуры на соотношение интенсивностей вышеуказанных линий. Расчет процентного содержания γ-аустенита, α- и ε-мартенсита производили по формулам [5; 19]:

\[\begin{array}{c}{V_\gamma } = \frac{{{C_1}{I_{{{111}_\gamma }}}}}{{{C_1}{I_{{{111}_\gamma }}} + {C_2}{I_C} + {C_3}{I_{{{101}_\varepsilon }}}}} \cdot 100{\rm{ }}\% ;\\{V_\alpha } = \frac{{{C_2}{I_C} - {C_4}{I_{{{101}_\varepsilon }}}}}{{{C_1}{I_{{{111}_\gamma }}} + {C_2}{I_C} + {C_3}{I_{{{101}_\varepsilon }}}}} \cdot 100{\rm{ }}\% ;\\{V_\varepsilon } = \frac{{{C_5}{I_{{{101}_\varepsilon }}}}}{{{C_1}{I_{{{111}_\gamma }}} + {C_2}{I_C} + {C_3}{I_{{{101}_\varepsilon }}}}} \cdot 100{\rm{ }}\% .\end{array}\]

Коэффициенты С1 … С5 для FeKα излучений представлены в табл. 1. За \({I_{{{111}_\gamma }}}\), \({I_{{{101}_\varepsilon }}}\) и \({I_C} = {I_{{{110}_\alpha }}} + {I_{{{002}_\varepsilon }}}\) принимали интегральную интенсивность соответствующих дифракционных линий (в последнем случае на линию (110) Kα α-фазы накладывается линия (002) Kα ε-фазы).

Таблица 1. Коэффициенты для расчета

|

Рентгенографирование поверхности изломов, имеющих шероховатость и степень искаженности кристаллической структуры материала, приводит к уширению рентгеновских дифракционных линий. Поэтому в отдельных случаях наблюдалось неполное разделение линий (110) Kα α-фазы и (111) Kα γ-фазы. Тогда графическое разделение данных линий осуществяли, основываясь на требовании симметричности линий [19]. Съемку поверхности образцов и изломов проводили на рентгеновском дифрактометре ДРОН-2.0 (U = 22 кВ, I = 8 мА) в FeKα излучении.

Результаты исследования

Структура и механические свойства

стали Fe – 0,02C – 18Cr – 8Ni

Сталь Fe – 0,02C – 18Cr – 8Ni в исходном состоянии имела однофазную структуру γ-железа со средним размером зерна 30 мкм (рис. 1, а). После РКУП наблюдается вытянутая полосовая УМЗ структура. На фоне развивающейся ячеистой структуры образуются микрополосы и полосы сдвига (рис. 1, б). В теле мезополос имеет место высокая плотность дислокаций, их скопления и клубки. Средний размер зерна составляет 0,55 мкм. Рентгеноструктурный фазовый анализ показал, что после РКУП сталь сохраняет однофазную структуру γ-железа. Механические свойства стали при растяжении и кручении представлены в табл. 2.

Рис. 1. Микроструктура стали Fe – 0,02C – 18Cr – 8Ni в КЗ (а)

Таблица 2. Средний размер зерна и механические свойства

| |||||||||||||||||||||||||||||||||

Мартенситные превращения в изломах образцов

стали Fe – 0,02C – 18Cr – 8Ni при кручении

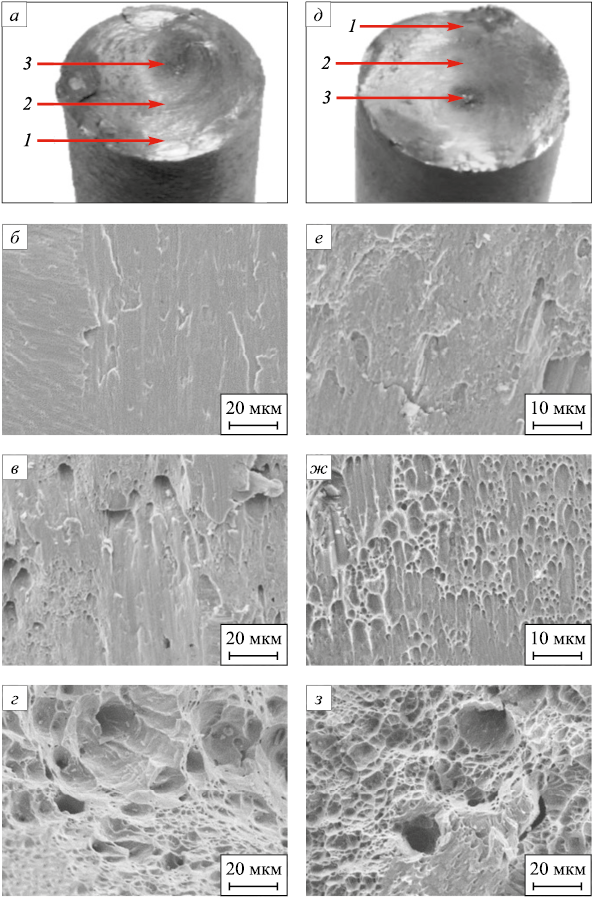

Разрушение образцов при кручении из КЗ и УМЗ стали произошло по механизму среза. Средняя шероховатость поверхности изломов образцов из КЗ и УМЗ стали была практически одинаковая (рис. 2, а, д). На поверхности всех полученных изломов можно выделить три области: относительно гладкую периферийную, переходную (среднюю) и вязкую центральную часть излома, имеющую сильно шероховатый макрорельеф (рис. 2, а, д). В периферийной части излома микрорельеф малоструктурный (рис. 2, г, з), образовавшийся в результате взаимного трения ответных поверхностей излома. В средней части излома доминируют ямки сдвига (рис. 2, в, ж), причем в изломе УМЗ стали они наблюдаются более четко. В центральной части изломов, независимо от состояния стали, микрорельеф состоит из равноосных ямок отрыва (рис. 2, г, з).

Рис. 2. Общий вид (а, д) и микрорельеф (б – г, е – з) изломов на кручение образцов из КЗ (а – г) |

Результаты рентгеноструктурного фазового анализа позволили установить, что на поверхности изломов, полученных при кручении образцов из КЗ стали, независимо от области рентгенографирования образуется 100 % α-мартенсита (табл. 3). На поверхности изломов УМЗ стали максимальное количество α-мартенсита (30 %) образовалось в периферийной области излома, а минимальное количество α-мартенсита (15 %) – в центральной части излома (табл. 3). Наличие ε-мартенсита на поверхности изломов не было обнаружено.

Таблица 3. Количество α-мартенсита в различных участках

| ||||||||||||||||||

Таким образом, РКУП, формируя УМЗ структуру, повышает механические свойства стали Fe – 0,02C – – 18Cr – 8Ni при растяжении и кручении и стабилизирует аустенитную структуру стали при кручении. В результате пластической деформации кручением аустенитная сталь испытывает γ → α мартенситные превращения.

Обсуждение результатов исследования

Результаты проведенных исследований показали, что наноструктурирование стали Fe – 0,02C – 18Cr – 8Ni путем РКУП, формируя УМЗ структуру, не только повышает прочностные свойства стали при растяжении и кручении (табл. 2), но и стабилизирует аустенитную структуру при деформации кручением (табл. 3). При разрушении образцов из КЗ стали, независимо от механизма разрушения, на поверхности изломов образовалось 100 % α-мартенсита. При разрушении образцов из УМЗ стали максимальное количество α-мартенсита сформировалось в периферийной и переходной областях изломов, где доминируют ямки сдвига и участки взаимного трения ответных поверхностей, а минимальное количество α-мартенсита – в центральной части изломов, где доминируют ямки отрыва (рис. 2).

Представляет интерес сравнение механизма образования и распределения мартенситных фаз на поверхности изломов образцов из УМЗ стали Fe – 0,02C – 18Cr – 8Ni после испытаний на кручение с распределением мартенситных фаз в образцах из данной стали после интенсивной пластической деформации кручением (ИПДК). В последнем случае в образце реализуются аналогичные сдвиговые напряжения, но дополнительно приложены большие сжимающие напряжения [15]. Как отмечено в работе [4], фазовый состав стали Fe – 0,02C – 18Cr – 8Ni изучали на образцах диаметром 20 мм, подвергнутых ИПДК при давлении 6 ГПа, количество оборотов – 2. Размер зерен УМЗ стали после ИПДК в средней части диаметра образцов составлял 0,20 – 0,25 мкм. После ИПДК шероховатость поверхности по всему диаметру образцов была практически одинаковая. Однако имела место сильная неоднородность микротвердости стали по диаметру образцов, которая изменялась от 350 НV в центральной части образцов до 550 – 600 НV в периферийной части [4]. Рентгенографирование поверхности образцов после ИПДК проводили в периферийной, переходной и центральной частях образцов. В результате исследования рентгеновским методом было выявлено наличие как α-, так и ε-мартенсита. Причем максимальное количество ε-мартенсита (около 11 %) образовалось в центральной части. В периферийной области ε-мартенсит отсутствовал [4] (табл. 4).

Таблица 4. Количество α- и ε-мартенсита в различных участках

| ||||||||||||||||||

Мартенситные превращения на поверхности изломов образцов из КЗ и УМЗ стали при кручении происходят без значительных сжимающих напряжений. Поэтому превращение аустенита в мартенсит происходит до конечной стадии, т. е. до образования α-мартенсита. При ИПДК, как было отмечено выше, помимо деформации кручением, имеют место значительные (6 ГПа) сжимающие напряжения. Высокое давление, особенно в центральной области образца [15], способствует γ → ε превращению, но препятствует ε → α превращению из-за разности объемов ГЦК, ГПУ и ОЦК решеток. Поэтому в центральной, а частично и в переходной области образца, помимо α-мартенсита рентгеноструктурый анализ фиксирует и ε-мартенсит. В периферийной области образца из-за высокой искаженности кристаллической структуры и более низкого сжимающего давления, по сравнению с центральной областью, образуется только α-мартенсит (табл. 4). В подтверждение вышеуказанного предположения указывает тот факт, что во всех областях образца после ИПДК суммарное количество ε- и α-мартенсита составляет 37 – 39 % (табл. 4).

Выводы

Равноканальное угловое прессование, формируя УМЗ структуру, повышает прочностные свойства аустенитной стали Fe – 0,02C – 18Cr – 8Ni при растяжении и кручении, а также увеличивает стабильность стали к мартенситным превращениям при кручении.

При разрушении образцов на кручение из КЗ стали Fe – 0,02C – 18Cr – 8Ni, независимо от механизма разрушения, на поверхности изломов образуется 100 % α-мартенсита. При разрушении образцов из УМЗ стали максимальное количество α-мартенсита (30 %) формируется в периферийной области изломов, где доминируют ямки сдвига и участки взаимного трения ответных поверхностей, а минимальное количество α-мартенсита (15 %) – в центральной части изломов, где доминируют ямки отрыва.

Отсутствие ε-мартенсита на поверхности изломов образцов из КЗ и УМЗ стали Fe – 0,02C – 18Cr – 8Ni при кручении авторы связывают с незначительным для данного вида нагружения давлением сжатия, меньшим, чем в процессе ИПДК, при котором рентгеноструктурный анализ фиксирует в данной стали ε-мартенсит.

Список литературы

1. Сагарадзе В.В., Уваров А.И. Упрочнение и свойства аустенитных сталей. Екатеринбург: РИО УрО РАН; 2013:720.

2. Клевцов Г.В., Валиев Р.З., Фесенюк М.В., Клевцова Н.A., Тюрьков М.Н., Абрамова М.М., Рааб Г.И. Прочность и механизм разрушения при кручении ультрамелкозернистой аустенитной стали медицинского назначения. Известия вузов. Черная металлургия. 2021;64(11):832–838. https://doi.org/10.17073/0368-0797-2021-11-832-838

3. Vologzhanina S.A., Igolkin A.F., Peregudov A.А. Research of properties of austenitic steels. Key Engineering Materials. 2021;(887):242–246. https://doi.org/10.4028/www.scientific.net/KEM.887.242

4. Klevtsov G.V., Valiev R.Z., Klevtsova N.A., Enikeev N.A., Pigaleva I.N., Abramova M.M., Frolova O.A. Effect of severe plastic deformation on martensitic transformations in a metastable austenitic steel. Letters on Materials. 2023;13(4s):397–402.

5. Клевцова Н.А., Фролова О.А., Клевцов Г.В. Разрушение аустенитных сталей и мартенситные превращения в пластических зонах. Москва: Академия Естествознания; 2005:155.

6. Lecroisey F., Pineau A. Martensitic transformations induced by plastic deformation in the Fe–Ni–Cr–C system. Metallurgical Transactions. 1972;3:387–396. https://doi.org/10.1007/BF02642042

7. Ullrich C., Eckner R., Krüger L., Martin S., Klemm V., Rafaja D. Interplay of microstructure defects in austenitic steel with medium stacking fault energy. Materials Science and Engineering: A. 2016;649:390–399. https://doi.org/10.1016/j.msea.2015.10.021

8. Das A. Magnetic properties of cyclically deformed austenite. Journal of Magnetism and Magnetic Materials. 2014;361: 232–242. https://doi.org/10.1016/j.jmmm.2014.02.006

9. Park M.C., Yun J.Y., Shin G.S., Kim S.J. Strain-induced α′ε-martensitic transformation behavior and solid particle erosion resistance of austenitic Fe–Cr–C–Mn–Ni alloys. Tribology Letters. 2014;54(1):51–58. https://doi.org/10.1007/s11249-014-0306-3

10. Korshunov L.G., Chernenko N.L. Effect of γ→e martensitic transformation the tribological properties of chromium–manganese austenitic steels. Diagnostics, Resource and Mechanics of Materials and Structures. 2019;(5):48–59. https://doi.org/10.17804/2410-9908.2019.5.048-059

11. Hans-Jocnen V. Mechanische Eigenschaften austenitischer, kohlenstoffarmer Cr–Ni–Stahl. Neue Hutte. 1970;15(4): 234–237. (In Germ.).

12. Bhattacharya K. Microstructure of Martensite: Why It Forms and How It Gives Rise to the Shape-Memory Effect: Oxford Series on Materials Modelling. Oxford University Press; 2004:323.

13. Otsuka K., Ren X. Mechanism of martensite aging effects and new aspects. Materials Science and Engineering: A. 2001;312(1-2):207–218. https://doi.org/10.1016/S0921-5093(00)01877-3

14. Cakmak E., Vogel S., Choo H. Effect of martensitic phase transformation on the hardening behavior and texture evolution in a 304L stainless steel under compression at liquid nitrogen temperature. Materials Science and Engineering: A. 2014;589:235–241. http://dx.doi.org/10.1016/j.msea.2013.09.093

15. Valiev R.Z., Zhilyaev A.P., Langdon T.G. Bulk Nanostructured Materials: Fundamentals and Applications. Hoboken, New Jersey: John Wiley & Sons; 2014:440.

16. Li J.G., Umemoto M., Todaka Y., Fujisaku K., Tsuchiya K. The dynamic phase transformation and formation of nanocrystalline structure in SUS304 austenitic stainless steel subjected to high pressure torsion. Reviews on Advanced Materials Science. 2008;18:577–582.

17. Litovchenko I.Yu., Tyumentsev A.N., Zahozheva M.I., Korznikov A.V. Direct and reverse martensitic transformation and formation of nanostructured states during severe plastic deformation of metastable austenitic stainless steel. Reviews on Advanced Materials Science. 2012;31:47–53.

18. Золоторевский В.С. Механические свойства металлов. Москва: МИСИС; 1998:400.

19. Р 50-54-52/2-94. Расчеты и испытания на прочность. Метод рентгеноструктурного анализа изломов. Определение характеристик разрушения металлических материалов рентгеновским методом. Москва: ВНИИНМАШ Госстандарта России; 1994:28.

20. Агеев Н.В., Бабарэко А.А., Бецофен С.Я. Описание текстуры методом обратных полюсных фигур. Известия АН СССР. Металлы. 1974;(1):94–97. Ageev N.V., Babareko A.A., Betzofen S.Ya. Texture description using the inverse pole figures method. Izvestiya of the USSR Academy of Sciences. Metals. 1974;(1):94–97. (In Russ.).

Об авторах

Н. А. КлевцоваРоссия

Наталья Артуровна Клевцова, д.т.н., доцент, профессор кафедры нанотехнологий, материаловедения и механики

Россия, 445667, Самарская обл., Тольятти, Белорусская ул., 14

Р. З. Валиев

Россия

Руслан Зуфарович Валиев, д.ф-м.н., профессор, директор НИИ физики перспективных материалов

Россия, 450000, Республика Башкортостан, Уфа, ул. К. Маркса, 12

Г. В. Клевцов

Россия

Геннадий Всеволодович Клевцов, д.т.н., профессор кафедры нанотехнологии, материаловедения и механики

Россия, 445667, Самарская обл., Тольятти, Белорусская ул., 14

М. В. Фесенюк

Россия

Максим Викторович Фесенюк, к.т.н., начальник отдела

Россия, 460005, Оренбург, ул. Шевченко, 26

И. Н. Пигалева

Россия

Ирина Николаевна Пигалева, заведующий лабораториями кафедры нанотехнологии, материаловедения и механики

Россия, 445667, Самарская обл., Тольятти, Белорусская ул., 14

В. М. Балашов

Россия

Вадим Михайлович Балашов, магистрант кафедры нанотехнологии, материаловедения и механики

Россия, 445667, Самарская обл., Тольятти, Белорусская ул., 14

Рецензия

Для цитирования:

Клевцова Н.А., Валиев Р.З., Клевцов Г.В., Фесенюк М.В., Пигалева И.Н., Балашов В.М. Мартенситные превращения в метастабильной аустенитной стали с крупнозернистой и ультрамелкозернистой структурой при кручении. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):280-286. https://doi.org/10.17073/0368-0797-2025-3-280-286

For citation:

Klevtsova N.A., Valiev R.Z., Klevtsov G.V., Fesenyuk M.V., Pigaleva I.N., Balashov V.M. Martensitic transformations in metastable austenitic steel with coarse-grained and ultrafine-grained structure during torsion. Izvestiya. Ferrous Metallurgy. 2025;68(3):280-286. https://doi.org/10.17073/0368-0797-2025-3-280-286