Перейти к:

Разработка агрегата внепечной обработки стали непрерывного действия

https://doi.org/10.17073/0368-0797-2025-1-98-105

Аннотация

Рост потребления качественной стали диктует необходимость увеличения количества стали, проходящей процесс вакуумирования, так как обработка стального расплава под вакуумом улучшает ее свойства за счет уменьшения в ней газовых и неметаллических включений. Однако рост цен на топливо и стремление к переходу на безуглеродную металлургию требуют снижения энергоемкости и, как следствие, сокращения потребления энергоресурсов. Достичь этого можно переходом на непрерывное производство, сокращая период технологического простоя высокотемпературного оборудования, температура которого должна поддерживаться для увеличения срока службы футеровки и повышения качества конечного продукта. Однако для перехода на непрерывное сталеплавильное производство требуется разработка ряда новых технологических узлов, способных функционировать в рамках сталеплавильного агрегата непрерывного действия, в том числе и агрегата внепечной обработки расплава. Целью работы является разработка теоретических основ для узла внепечной обработки стального расплава, включающего в себя вакууматор непрерывного действия. В работе представлен узел внепечной обработки стального расплава с вакууматором непрерывного действия П-образного типа, являющийся частью агрегата непрерывного жидкофазного восстановления железа производительностью 10 т/ч для получения стали Ст3. Изучено влияние остаточного давления в вакуум-камере на скорость дегазации и время всплытия пузырька газа. Габариты вакууматора определены с учетом производительности агрегата восстановления железа. Авторы произвели подбор многослойной футеровки, а также провели оценку потерь в окружающую среду с учетом конвективного и лучистого теплообмена.

Ключевые слова

Для цитирования:

Мурашов В.А., Строгонов К.В., Бастынец А.К., Львов Д.Д. Разработка агрегата внепечной обработки стали непрерывного действия. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):98-105. https://doi.org/10.17073/0368-0797-2025-1-98-105

For citation:

Murashov V.A., Strogonov K.V., Bastynets A.K., Lvov D.D. Development of a continuous extra-furnace steel processing unit. Izvestiya. Ferrous Metallurgy. 2025;68(1):98-105. https://doi.org/10.17073/0368-0797-2025-1-98-105

Введение

Непрерывный рост индустриализации и населения планеты приводит к росту потребления стали. За последние 22 года (с 2000 по 2022) мировой выпуск стали в среднем ежегодно увеличивается на 4 %. И, не смотря на сокращение общемирового производства стали в 2023 г., в России оно выросло на 5,6 %. При этом объем общемирового выпуска стали в 2023 г. составил 1888 млн т1. С увеличением производства увеличиваются и расход топлива, и выбросы в окружающую среду, в частности выбросы парниковых газов, например, CO2 . Высокая концентрация последнего является одним из факторов повышения средней температуры на поверхности земли [1; 2]. Поэтому важно снижать энергоемкость стальной продукции, в том числе и за счет повышения энергоэффективности производства стали.

Переход на непрерывные процессы производства, в частности САНД (сталеплавильный агрегат непрерывного действия), позволит снизить удельные энергозатраты и выбросы вредных веществ в окружающую среду в сравнении с традиционными технологиями производства стали [3 – 5]. Однако переход на непрерывные процессы требует разработки новых узлов и агрегатов, способных работать безостановочно, в том числе и агрегатов внепечной обработки стального расплава.

Под внепечной обработкой стали подразумевается ряд технологических операций по получению жидкой стали необходимого качества, осуществляемый в традиционной металлургии вне сталеплавильного агрегата. Данные процессы проходят вне основного агрегата, увеличивая производительность всей технологической цепочки.

Внепечная обработка стали позволяет улучшить качество стали, в частности его механические свойства, коррозионную стойкость и другие показатели, тем самым получить более качественную продукцию, что крайне важно и необходимо при производстве высококачественных сталей [6; 7].

Научная новизна работы заключается в разработке агрегата внепечной обработки расплава, работающего в рамках САНД и включающего в себя зону подачи легирующих и вакууматор непрерывного действия П-образного типа [3], и в определении времени всплытия пузырька аналитическими и расчетными методами. Практическая значимость направлена на снижение энергоемкости стали при ее внепечной обработке, в частности в процессе вакуумирования, улучшения показателей стойкости футеровки за счет сокращения числа теплоперепадов, связанных с технологическим простоем оборудования [8], и сокращения выбросов вредных веществ за счет снижения выхода отходящих газов.

Объекты и методы исследования

Объектом разработки является зона внепечной обработки стального расплава, работающая в рамках САНД производительностью 10 т/ч стали. Она включает в себя два основных участка: зону раскисления и легирования и зону вакуумирования.

Процессы раскисления и легирования необходимы для получения стали требуемого состава и качества с необходимыми прочностными свойствами. Для этого в ходе внепечной обработки могут подаваться элементы в порядке от слабо окисляющихся к сильно окисляющимся, т. е. с учетом сродства элемента к кислороду, что способствует снижению их угара. Так, например, угар для марганца может составлять 10 – 35 %, кремния – 15 – 25 %, алюминия – 60 – 90 %.

По агрегатному состоянию подающихся элементов легирование можно разделить на следующие категории: легирование твердыми ферросплавами; легирование жидкими ферросплавами; легирование экзотермическими ферросплавами.

Для определения перечня и количества элементов необходимо знать выпускаемый сортамент. Наиболее распространенным сортаментом стали является Ст3, поэтому система для подачи легирующих будет разрабатываться под получение Ст3.

Согласно ГОСТ 380–2005 [9] Ст3 должна иметь следующий химический состав:

– углерод 0,14 – 0,22 %;

– марганец 0,40 – 0,65 %;

– кремний 0,15 – 0,30 %.

Поскольку разрабатываемый вакууматор будет непрерывного действия, то в качестве источника восстановленного железа может использоваться агрегат жидкофазного восстановления железа природным газом [10] с уменьшенной производительностью 10 т/ч, выбор которого обоснован существующим комплексом непрерывной разливки металла в лист валковым способом. Из реактора жидкофазного восстановления жидкий металл выходит, имея в своем составе 99,9 % железа [10]. Поэтому для получения Ст3 с учетом химического сродства элементов с кислородом предлагается следующая схема подачи ферросплавов: на первом этапе подача ферромарганца в струю жидкого металла, выходящего из агрегата восстановления, а затем подача ферросилиция в процессе вакуумирования. При этом, с учетом опыта легирования в традиционной металлургии и непрерывности процесса, добавки предполагается подавать в твердом порошкообразном виде в струе аргона под давлением, аналогично подаче кальция.

Протекающие реакции эндотермичны, поэтому для ускорения процесса дегазации расплава рекомендуется повысить температуру жидкой стали перед вакуумированием до температуры порядка 1600 °C за счет перегрева в реакторе восстановления или с помощью электродов, установленных в зоне подачи ферромарганца.

Определить количество необходимого легирующего компонента можно по формуле

| \[{G_l} = \frac{{100{G_m}\left( {{E_e} - {E_m}} \right)}}{{{E_l}\left( {100 - {U_e}} \right)}},\] | (1) |

где Gl – массовый расход легирующего компонента, кг/с; Gm – массовый расход металла, кг/с; Ue – доля угара легирующих, %; Ee , Em , El – доля легирующего компонента в конце процесса, в начале процесса, в легирующих соответственно.

Угар легирующих примем около 25 %, подавать предлагается ферромарганец ФМн78(Б) и ферросилиций ФС90.

После процессов раскисления и легирования сталь поступает в вакууматор непрерывного действия П-образного типа [11].

Для разрабатываемого агрегата было решено принять внутреннюю длину вакуум-камеры с учетом предполагаемых толщин футеровки и необходимости в пережиме в 1200 мм.

Исходя из производительности установки в 10 т/ч и длины вакуум-камеры, можно рассчитать ширину вакуум-камеры. Для это необходимо знать время дегазации расплава. Одним из факторов, определяющим время дегазации, является время всплытия пузырька, которое будет зависеть от скорости его всплытия и высоты слоя расплава. Скорость всплытия пузырька при стоксовом режиме всплытия (число Рейнольдса Re < 1) можно определить по формуле (2), при числах Re от 10 до 1000 она описывается уравнением Маленкова (3)

| \[U = \frac{{2\alpha g\rho {R^2}}}{{9\mu }};\] | (2) |

| \[U = \alpha \sqrt {\beta \frac{{2\sigma }}{{D\rho }} + \frac{{gD}}{2}} ,\] | (3) |

где α и β – числовые константы, равные при теоретическом выводе единице; ρ = 7800 кг/м3 – плотность жидкого металла при 1400 ℃; R – радиус газового пузырька; μ = 0,0064 Па·с – вязкость расплава стали; D – диаметр газового пузырька; σ = 1,25 – коэффициент поверхностного натяжения.

Зададимся характерным диаметром пузырька, равным 1 мм.

Внутри вакуум-камеры создается вакуум, который скажется на габаритах всплывающего пузырька. Изменение диаметра в зависимости от разрежения над поверхностью расплава можно определить по формуле

| \[D = {D_0}\sqrt[3]{{\frac{{{P_0}}}{{{P_{{\rm{абс}}}}}}}}\] | (4) |

где D0 = 0,001 м – характерный диаметр пузырька; P0 = 101,3 кПа – атмосферное давление над расплавом; Pабс – абсолютное давление над поверхностью расплава.

Определив режим течения, можно рассчитать время всплытия пузырька с учетом высоты слоя расплава:

| \[\tau = \frac{h}{U},\] | (5) |

где h = 0,4 м – высота слоя расплава, принятая с учетом методических рекомендаций.

По данным работ [12; 13] в процессе вакуумирования можно выделить три стадии удаления пузырька: образование пузырьков газа; всплытие газовых пузырей; удаление пузырьков с поверхности расплава.

Время вакуумирования жидкого металла можно определить согласно уравнению [12 – 14]

| \[\tau = \frac{1}{{{K_{\rm{H}}}}}\ln \left( {\frac{{[\% {{\rm{H}}_{\rm{к}}}] - [\% {{\rm{H}}_{{\rm{равн}}}}]}}{{[\% {{\rm{H}}_{\rm{н}}}] - [\% {{\rm{H}}_{{\rm{равн}}}}]}}} \right),\] | (6) |

где KH = 0,13 мин–1 – константа скорости удаления водорода; [% Hк ] = 1,5 ppm – конечная концентрация водорода (принятая согласно промышленной практике); [% Hн ] = 6 ppm – начальная концентрация водорода (принятая с учетом литературных данных); [% Hравн ] = 0,8 ppm – равновесная концентрация водорода (табл. 1).

Таблица 1. Равновесное содержание водорода

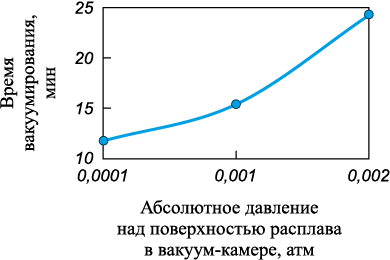

Рис. 1. Зависимость времени дегазации от давления |

На рис. 1 представлен график зависимости времени процесса внепечной обработки расплава (вакуумирования) от абсолютного давления в вакуум-камере, график построен по уравнению (6) и данным табл. 1.

Определить ширину вакуум-камеры можно по формуле

| \[b = \frac{G}{{Lh\rho }}\tau .\] | (7) |

Чтобы обеспечить единую скорость течения расплава в вакууматоре и агрегате восстановления, следует уравновесить давление в точках на одном уровне в зоне внепечной обработки расплава и на входе в подъемном патрубке вакуум-камеры, для чего необходимо создать в патрубке давление слоем расплава. С учетом этого высота патрубков должна быть порядка 1,3 м, что сопоставимо с габаритами циркуляционных вакууматоров [15].

Также следует оставить и запас между поверхностью расплава и свода, так как в процессе дегазации крупные пузыри могут уносить капли расплава и вредить футеровке свода.

Для удобства обслуживания и замены вакуум-камера должна быть быстросъемным элементом узла внепечной обработки, а для подачи легирующих и инертного газа снабжена патрубками их подачи, встроенными в подъемный патрубок.

В случаях экстренной остановки сталеплавильного агрегата конструкция вакууматора должна обеспечить возможность легкого слива находящегося внутри вакуум-камеры расплава, для чего под вакуум-камеры имеет наклон не менее 3°.

Для равномерного разрежения в вакууматоре предлагается наличие не менее двух патрубков, подключенных к системе создания вакуума.

Поскольку разрабатываемый вакууматор имеет относительно малую производительность порядка 10 т/ч, то наиболее эффективным является использование системы создания вакуума на основе механических насосов. Согласно работам [16; 17], при использовании механических насосов вместо пароэжекторных эксплуатационные затраты (условно-переменные издержки) сокращаются минимум на 80 %. При этом капитальные затраты для установок малой тоннажности остаются на том же уровне, что и для систем на пароэжекторных насосах.

Подбор теплоизоляционных материалов происходил с учетом рекомендаций справочника под авторством Кащеева И.Д. [18] и производителей футеровки 2, а также чертежам действующих RH-вакууматоров.

В табл. 2 представлена конструкция элементов ограждения вакууматора: количество слоев, толщина слоя, материал слоя. Слои перечислены в порядке от внутренних к наружным.

Таблица 2. Конструкция элементов ограждения вакууматора

| |||||||||||||||||||||||

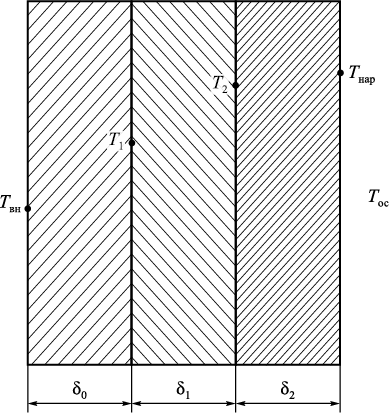

Расчетная схема ограждающей конструкции в общем виде представлена на рис. 2.

Рис. 2. Расчетная схема футеровки вакууматора: |

С учетом рис. 2 интегральное уравнение, позволяющее определить удельный тепловой поток через ограждающую конструкцию, будет иметь следующий вид:

| \[\begin{array}{c}\frac{1}{{{\delta _0}}}\int\limits_{{t_1}}^{{t_{{\rm{вн}}}}} {{\lambda _0}(t)dt} = \frac{1}{{{\delta _1}}}\int\limits_{{t_2}}^{{t_{\rm{1}}}} {{\lambda _1}(t)dt} = \frac{1}{{{\delta _2}}}\int\limits_{{t_{{\rm{нар}}}}}^{{t_{\rm{2}}}} {{\lambda _2}(t)dt} = \\ = {\alpha _{{\rm{сум}}}}\left( {{t_{{\rm{нар}}}} - {t_{{\rm{ос}}}}} \right),\end{array}\] | (8) |

где αсум – суммарный коэффициент теплоотдачи с учетом конвективного и лучистого тепломассообмена, Вт/(м2·°C), определяемый формуле (9); λ – коэффициент теплопроводности материала футеровки, Вт/(м·°C), определяемый по (10); δ – толщина слоя футеровки, м, t – температура, °C.

| \[{\alpha _{{\rm{сум}}}} = {n_0} + {n_1}{\left( {{t_{{\rm{нар}}}} - 20} \right)^{{n_2}}};\] | (9) |

| λ = k0 + k1 t. | (10) |

Коэффициенты для уравнений представлены в табл. 3, 4.

Таблица 3. Коэффициенты аппроксимации ni

Таблица 4. Свойства материалов ограждения

|

Результаты работы и их обсуждение

Согласно формуле (1) для получения стали требуемого сортамента с учетом угара легирующих около 25 % необходимо будет добавлять:

– ферромарганца ФМн78(Б) – 11,5 кг/т;

– ферросилиция ФС90 – 2,9 кг/т.

Содержание в стали марганца составит 0,64 %, кремния – 0,25 %, что соответствует требованиям для Ст3 согласно ГОСТ [10].

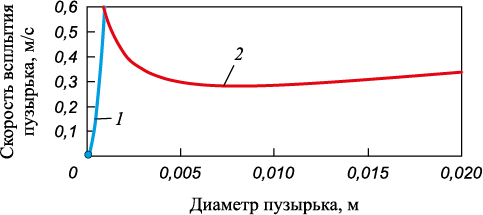

Скорость всплытия пузырька по уравнениям (2) и (3) в зависимости от диаметра пузырька представлена на рис. 3.

Рис. 3. Зависимость скорости всплытия пузырька |

Из графика следует, что критический диаметр пузырька газа, удовлетворяющего стоксовому всплытию, равен 0,1 мм, следовательно, скорость пузырька с характерным размером 1 мм описывается уравнением (3), подставив которое совместно с (4) в формулу (5), определим время всплытия пузырька, равное 1,3 с. Из этого можно сделать вывод о том, что скорость всплытия газового пузыря не является определяющим фактором при дегазации стали. Следовательно, согласно уравнению (6) и рис. 1, время дегазации жидкого металла составит около 15,5 мин.

Исходя из времени процесса и производительности в 10 т/ч по формуле (7) определим ширину вакуум-камеры, она составит 0,7 м.

Удельные тепловые потоки через разные части ограждающих конструкций, а также температура поверхности вакууматора, рассчитанные по формулам (8) – (10), представлены в табл. 5.

Таблица 5. Удельный тепловой поток для элементов ограждения

|

Полученные значения удельного теплового потока сопоставимы с показателями для действующих RH-вакууматоров с учетом радиационного теплообмена. Удельный тепловой поток с пода вакуум-камеры не определялся, так как под вакуум-камеры напрямую не контактирует с окружающей средой.

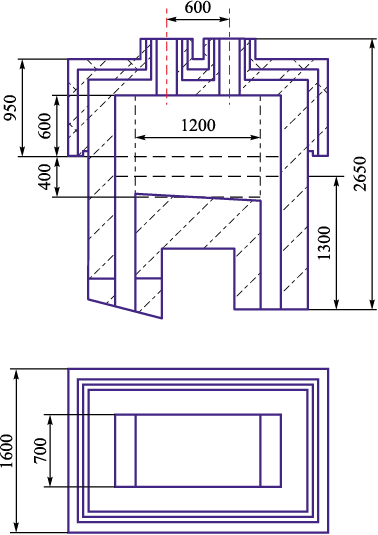

Эскизный чертеж вакуум-камеры с учетом полученных ранее внутренних размеров и толщины футеровки представлен на рис. 4.

Рис. 4. Эскизный чертеж вакуум-камеры |

Согласно рис. 4, площадь наружной поверхности свода составит 3,6 м2, а площадь боковых стен, контактирующих с окружающей средой – 7,8 м2. Следовательно потери в окружающую среду составят около 18,2 кВт.

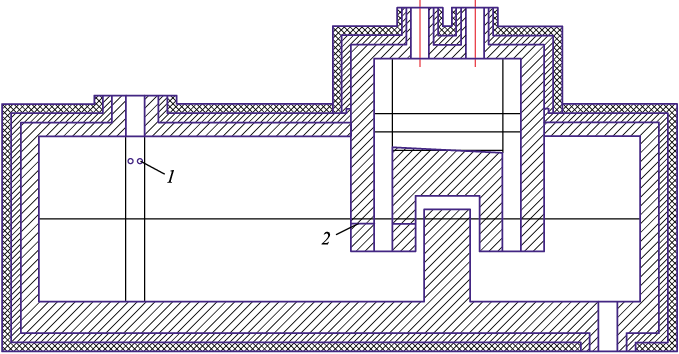

Эскизный чертеж агрегата внепечной обработки для непрерывной дегазации стального расплава представлен на рис. 5.

Рис. 5. Эскизный чертеж агрегата внепечной обработки расплава |

На эскизных чертежах предусмотрена система подачи легирующих в потоке аргона под давлением в струю расплава 1 и система продувки инертным газом в процессе вакуумирования 2.

Выводы

С учетом ежегодного увеличения выпуска стали, в том числе и вакуумированной, перед сталелитейной промышленностью стоит задача по повышению эффективности производства и снижению затрат топлива. Переход на непрерывные процессы согласно источникам [19 – 21] позволяет снизить энергозатраты процессов и энергоемкость продукции.

В работе представлен агрегат внепечной обработки стали производительностью 10 т/ч расплава, включающий в себя вакууматор непрерывного действия П-образного типа. Для производства стали Ст3 проработан вопрос подачи легирующих: ферромарганец подается в виде порошка под давлением в струю расплава при переливе его из зоны восстановления железа в зону внепечной обработки, а ферросилиций – в вакууматор совместно с инертным газом для продувки. При этом расход легирующих при производстве стали Ст3 из жидкофазно восстановленного железа составит:

– ферромарганца ФМн78(Б) – 11,5 кг/т;

– ферросилиция ФС90 – 2,9 кг/т.

Вакуум в вакуум-камере предлагается создавать с помощью механических вакуумных насосов, так как в сравнении с пароэжекторной системой капитальные и эксплуатационные затраты, в том числе и затраты энергоресурсов, будут ниже.

Время дегазации расплава составит около 15,5 мин при высоте слоя расплава 0,4 м, ширине и длине внутренней части вакуум-камеры 0,7 и 1,2 м соответственно. Суммарные потери в окружающую среду через свод и боковые стенки с учетом многослойности футеровки будут равны 18,2 кВт, потери через под не учитываются, так как он не контактирует с окружающей средой. Температура наружной поверхности свода составит 122 °C, боковых стен – 119 °C.

Список литературы

1. Ekwurzel B., Boneham J., Dalton M., Heede R., Mera R., Allen M., Frumhoff P. The rise in global atmospheric CO2 , surface temperature, and sea level from emissions traced to major carbon producers. Climatic Change. 2017;144(4): 579–590. https://doi.org/10.1007/s10584-017-1978-0

2. Gordon Y., Kumar S., Freislich M., Yaroshenko Yu. Comparative evaluation of energy efficiency and GHG emissions for alternate iron-and steelmaking process technologies. Творческое наследие В.Е. Грум-Гржимайло: история, современное состояние, будущее. Екатеринбург: Уральский федеральный университет; 2014;1:50–59.

3. Иванцов Г.П., Василивицкий А.В., Смирнов В.И. Непрерывный сталеплавильный процесс. Москва: Металлургия; 1967:147.

4. Strogonov K., Kornilova L., Popov A., Zdarov A. Continuous steelmaking unit of bubbling type. In: Proceedings of the Int. Symp. on Sustainable Energy and Power Engineering 2021. Singapore: Springer Nature Singapore; 2022:63–72.

5. Strogonov K., Borisov A., Murashov V., Lvov D. Calculation of individual elements of enclosing structures of a continuous steelmaking unit. In: 5th Int. Youth Conf. on Radio Electronics, Electrical and Power Engineering (REEPE). IEEE; 2023;(5):1–6.

6. De Paula Lopes B., de Castro J.A., Demuner L.M. A predictive model for hydrogen content in steel in non-degassed heats. Tecnologia em Metalurgia, Materiais e Mineração. 2021;18:e2519. http://dx.doi.org/10.4322/2176-1523.20212519

7. Toirov O., Tursunov N., Alimukhamedov S., Kuchkorov L. Improvement of the out-of-furnace steel treatment for improving its mechanical properties. E3S Web of Conferences. 2023;(365):05002. https://doi.org/10.1051/e3sconf/202336505002

8. Протасов А.В. Отечественные разработки оборудования и технологии поточного вакуумирования стали в процессе непрерывной разливки. Черная металлургия. Бюллетень научно-технической и экономической информации. 2020;76(10):1004–1012. https://doi.org/10.32339/0135-5910-2020-10-1004-1012

9. ГОСТ 380-2005. Сталь углеродистая обыкновенного качества. Москва: Межгосударственный совет по стандартизации, метрологии и сертификации. 2005:16.

10. Строгонов К.В., Петелин А.Л., Терехова А.Ю., Львов Д.Д., Мурашов В.А., Борисов А.А. Жидкофазное восстановление железных руд углеродводородной смесью и водородом. Промышленная энергетика. 2023;(8):43–49. https://doi.org/10.34831/EP.2023.43.83.006

11. Пат. 2806948 RU. Агрегат непрерывного вакуумирования стали / Строгонов К.В., Мурашов В.А.; заявл. 05.04.2023; опубл. 08.11.2023. Бюл. № 31.

12. Метелкин А.А., Шешуков О.Ю., Некрасов И.В., Шевченко О.И., Корогодский А.Ю. К вопросу удаления водорода из металла в вакууматоре циркуляционного типа. Теория и технология металлургического производства. 2016;(1(18)):29–33.

13. Корнеев С.В. Современные подходы к удалению водорода из стали. Металлургия: республиканский межведомственный сборник научных трудов. 2018;(39):3–11.

14. Селиванов В.Н., Буданов Б.А., Аланкин Д.В. Кинетическая модель удаления водорода при циркуляционном вакуумировании стали. Теория и технология металлургического производства. 2013;(1(13)):31–33.

15. Dong W., Xu A., Liu B., Zhou H., Ji C., Wang S., Li H., Wang T. Mechanism and model of nitrogen absorption of molten steel during N2 injection process in RH vacuum. Metallurgical and Materials Transactions B. 2024;55(1): 72–82. https://doi.org/10.1007/s11663-023-02937-8

16. Дорштевиц Ф., Темберген Д. Критерии выбора вакуумных насосов для агрегатов внепечной обработки стали. Черные металлы. 2013;(9):37–45.

17. Бургман В., Давене Ж. Структура затрат на вакуумирование стали с учетом обработки в агрегате ковш-печь. Черные металлы. 2012;(11):41–49.

18. Кащеев И.Д. Свойства и применение огнеупоров. Москва: Теплотехник; 2004:352.

19. LIN CS. Analysis of Temperature Dropping of Molten Steel in Ladle for Steelmaking. China Steel Technical Report. 2022;(35):7–12.

20. Полулях Л.А., Евсеев Е.Г., Савостьянов А.В., Бочериков Р.Е. Исследование поведения фосфора при производстве марганцевых сплавов с использованием руд с низким содержанием марганца. Металлург. 2023;(4):58–62. https://doi.org/10.52351/00260827_2023_04_58

21. Нуржанов О.С., Петелин А.Л., Нуржанов А.С., Полулях Л.А. Анализ зоны распространения и расчет полей концентраций в атмосфере выбросов мелкодисперсной пыли доменной печи № 4 ОАО «НЛМК». Черные металлы. 2022;(9):76–81. https://doi.org/10.17580/chm.2022.09.12

Об авторах

В. А. МурашовРоссия

Вячеслав Андреевич Мурашов, инженер

Россия, 111250, Москва, Красноказарменная ул., 14

К. В. Строгонов

Россия

Константин Владимирович Строгонов, к.т.н., доцент кафедры инновационных технологий наукоемких отраслей

Россия, 111250, Москва, Красноказарменная ул., 14

А. К. Бастынец

Россия

Андрей Константинович Бастынец, студент

Россия, 111250, Москва, Красноказарменная ул., 14

Д. Д. Львов

Россия

Дмитрий Дмитриевич Львов, аспирант

Россия, 111250, Москва, Красноказарменная ул., 14

Рецензия

Для цитирования:

Мурашов В.А., Строгонов К.В., Бастынец А.К., Львов Д.Д. Разработка агрегата внепечной обработки стали непрерывного действия. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):98-105. https://doi.org/10.17073/0368-0797-2025-1-98-105

For citation:

Murashov V.A., Strogonov K.V., Bastynets A.K., Lvov D.D. Development of a continuous extra-furnace steel processing unit. Izvestiya. Ferrous Metallurgy. 2025;68(1):98-105. https://doi.org/10.17073/0368-0797-2025-1-98-105

JATS XML