Перейти к:

Подэлектродный промежуток и удельное электросопротивление ванны ферросплавной печи

https://doi.org/10.17073/0368-0797-2024-6-660-664

Аннотация

Для повышения энерготехнологической эффективности работы ферросплавной печи проведены исследования выплавки 45 %-ного ферросилиция углеродотермическим способом. Для исследования технологии выплавки ферросплавов в ряде случаев применяют способы замера и изменения удельного электросопротивления шихтовых материалов при температурах до 1900 К для выплавки марганцевых сплавов из различных руд, углеродистого феррохрома, ферросилиция, ферросиликомарганца и ферросиликоалюминия. Для серии плавок 45 %-ного ферросилиция проводили замеры полезного напряжения, силы тока электрода, коэффициента мощности. По мере выплавки рассчитывали сопротивление ванны и для реакционной плавильной зоны (плавильного тигля) определяли удельное электросопротивление в одноэлектродной печи при различных подэлектродных промежутках. Выплавка по технологии с увеличенным подэлектродным промежутком выполнена в крупномасштабной опытной электропечи мощностью 130 – 290 кВ·А. Увеличение подэлектродного промежутка от (0,6 ÷ 0,9) до 6,0 диаметров электрода приводит к эффекту повышения в 2,5 раза сопротивления, напряжения и мощности в ванне (каждого показателя), но при этом несколько снижается удельное электросопротивление плавильной зоны печи при неизменном диаметре (150 мм) электрода. Определен оптимальный подэлектродный промежуток (расстояние электрод – подина) в ванне одноэлектродной печи по изменению удельного электросопротивления. Оптимальным является значение 3,33 диаметра электрода. При допущении отклонений около ±5 % от этой величины возможно проводить эффективную выплавку 45 %-ного ферросилиция в диапазоне 3,2 – 3,5 диаметров электрода для подэлектродного промежутка при рудовосстановительном процессе с закрытой дугой.

Ключевые слова

Для цитирования:

Шкирмонтов А.П. Подэлектродный промежуток и удельное электросопротивление ванны ферросплавной печи. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):660-664. https://doi.org/10.17073/0368-0797-2024-6-660-664

For citation:

Shkirmontov A.P. Sub-electrode gap and specific electrical resistance of a ferroalloy furnace bath. Izvestiya. Ferrous Metallurgy. 2024;67(6):660-664. https://doi.org/10.17073/0368-0797-2024-6-660-664

Введение

Выплавка ферросплавов углеродотермическим методом относится к наиболее энергозатратным [1] и материалоемким производствам [2] черной металлургии. Эффективность работы ферросплавной электропечи зависит от многих факторов: технологических особенностей выплавки из рудных материалов [3; 4]; электрических параметров и режимов работы [5; 6]; теплотехнических параметров и особенно тепловой работы ванны ферросплавной печи; особенностей конструкции плавильных агрегатов.

Одним из основных параметров процесса производства ферросплавов является комплексная величина – подэлектродный промежуток (расстояние электрод – подина) в ванне печи. Для ферросплавных электропечей традиционных конструкций при выплавке углеродотермическим способом сплавов кремния, хрома, марганца подэлектродный промежуток в основном составляет около 0,6 ÷ 0,9 диаметра электрода печи [7]. Электропечь работает в комплексном режиме сопротивления и электрической дуги, при этом процесс характеризуется большими значениями силы тока электрода (десятки килоампер) и сравнительно невысоким напряжением, тем самым имеет место низкое активное сопротивление ванны.

Для улучшения энерготехнологических параметров и работы печи на повышенном напряжении была предложена технология выплавки с увеличенным подэлектродным промежутком (выше традиционных значений 0,6 ÷ 0,9 диаметра электрода) с улучшением энерготехнологических параметров. Благодаря значительному увеличению глубины ванны печи рассматриваемая технология выплавки ферросплавов позволяет обойтись без уменьшения заглубления электродов в шихту, увеличить активное сопротивление ванны, рабочее напряжение, коэффициент мощности, электрический и тепловой КПД [8]. При этом основным является вопрос, до какой оптимальной величины можно увеличивать расстояние электрод – подина, так как в результате повышаются размеры плавильной зоны, в том числе по вертикали в ванне ферросплавной печи, что требует значительного увеличения глубины ванны.

Цель настоящей работы состояла в том, чтобы провести выплавку 45 %-ного ферросилиция углеродотермическим методом, обосновать и исследовать до какой оптимальной величины можно увеличивать подэлектродный промежуток (электрод – подина) в ванне одноэлектродной ферросплавной печи без уменьшения заглубления электрода в шихту и ухудшения параметров выплавки ферросилиция на базе крупномасштабной опытной электропечи.

Методика исследования

Для исследования технологии выплавки ферросплавов в ряде случаев применяют способы замера и изменения удельного электросопротивления шихтовых материалов при температурах до 1900 К: для марганцевых сплавов из казахстанских руд [9]; для углеродистого феррохрома и ферромарганца, 75 %-ного ферросилиция и ферросиликомарганца МнС17 [10]; для ферросиликоалюминия [11]; для сплавов хрома [12]; для углеродистых восстановителей [13]. Большая часть исследований посвящена замерам удельного электросопротивления нетрадиционных углеродистых восстановителей для ферросплавов [14; 15] и кремния [16; 17].

В настоящей работе были проведены серии плавок 45 %-ного ферросилиция, замеры полезного напряжения, силы тока электрода, коэффициента мощности и расчеты сопротивления ванны или реакционной плавильной зоны (плавильного тигля) для определения удельного электросопротивдения в одноэлектродной печи для различных подэлектродных промежутков.

Предварительно перед выплавкой футеровку ванны печи медленно разогревали под током на коксе в течение не менее одних суток. В конце прогрева увеличивали токовую нагрузку и подавали первые порции шихты для выплавки с закрытой дугой. Первый выпуск ферросилиция через летку проводили не менее чем через 2 ч работы печи с постепенным наращиванием уровня колошника небольшими партиями подачи шихты. Затем выпуск ферросилиция проводили каждый час работы печи с периодической загрузкой шихты. При этом поддерживали силу тока электрода (плотность тока электрода) в неизменных пределах значений, близких к предельно допустимым для рассматриваемого диаметра графитированного электрода 150 мм. При хорошем ходе печи медленно увеличивали рабочее напряжение и подэлектродный промежуток без изменения заглубления электрода в шихту от выпуска к выпуску и без снижения температуры ферросилиция на выпуске из электропечи [18].

Описание установки

В качестве плавильного агрегата использовали одноэлектродную шахтную печь с подводом переменного тока с частотой 50 Гц к рабочему графитированному электроду и к электропроводной углеродистой подине. Печь оборудована леткой выпуска для ферросилиция, диаметр электрода 150 мм, сила тока около 4,7 кА. Теплоизолирующая часть футеровки состояла из шамотного кирпича и шамотной крупки, рабочий слой стен – из хромомагнезитового кирпича. Для лучшей стойкости горн печи (нижняя часть) выложен на высоту одного диаметра электрода углеродистыми блоками. Футеровка подины состояла из листового асбеста, шамотной крупки, четырех слоев шамотного кирпича, двух слоев углеродистых блоков и набивки из электродной массы. Сечение ванны и электропроводной подины составляло 500×500 мм, глубина ванны – 1200 мм. Используемая мощность электропечной установки при выплавке составляла 130 – 290 кВ·А [8].

Результаты исследования и их обсуждение

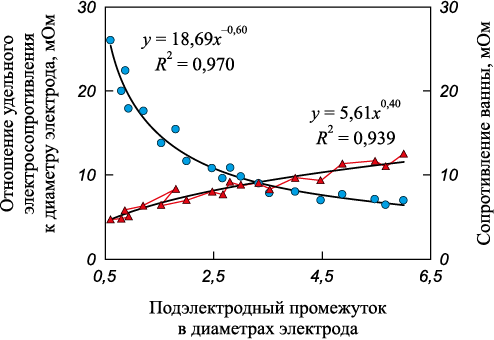

Выплавку 45 %-ного ферросилиция проводили на традиционных шихтовых материалах (кварцит, коксик, железная стружка). Заглубление электродов в шихту было не менее 1,5 – 1,7 диаметра электрода. В качестве базового варианта сравнения выплавку проводили при традиционном подэлектродном промежутке (0,6 ÷ 0,9 диаметра электрода). Затем в процессе длительной выплавки повышали расстояние электрод – подина, что достигалось постепенным увеличением рабочего напряжения и поддержанием силы тока электрода. Наибольшая величина подэлектродного промежутка составила 6,0 диаметров электрода. Активное сопротивление ванны возросло от 4,8 до 12 мОм (увеличилось в 2,5 раза). Аналогичным образом возросли мощность в печи и напряжение при таком расстоянии электрод – подина без уменьшения заглубления электрода в шихту и благодаря значительному увеличению глубины ванны печи. При этом следует отметить, что при повышении расстояния электрод – подина сопротивление ванны печи изменялось не линейно. В результате отмечено снижение удельного электросопротивления плавильной зоны [19], несмотря на значительный рост сопротивления ванны ферросплавной печи (см. рисунок).

Изменение активного сопротивления ванны и удельного электросопротивления |

Коэффициент мощности печи увеличился от 0,905 до 0,976; электрический КПД – от 0,904 до 0,942. Сравнительно небольшой тепловой КПД для малых печей возрос от 0,309 до 0,374. Удельный расход электроэнергии снизился от 9020 до 7168 кВт∙ч/т из-за введения дополнительной мощности в ванну печи. Для всей кампании выплавки извлечение кремния в сплав составило 91,9 – 92,1 %, температура сплава на выпуске – 1650 – 1720 °С. Содержание кремния в получаемом сплаве было на уровне 42,3 – 45,6 % Si, что соответствовало требованиям стандарта.

На основании исследований по изменению сопротивления ванны и удельного электросопротивления плавильной зоны от увеличения подэлектродного промежутка при выплавке в ферросплавной печи получены следующие соотношения:

| R = 5,61(h/dэ )0,40; | (1) |

| ρ/dэ = 18,69(h/dэ )–0,60, | (2) |

где R – сопротивление ванны печи; h/dэ – подэлектродный промежуток в диаметрах электрода; ρ/dэ – отношение удельного электросопротивления плавильной зоны печи к диаметру электрода печи.

Несмотря на значительный рост сопротивления ванны при выплавке 45 %-ного ферросилиция, отмечено существенное снижение удельного электросопротивления плавильной зоны печи при увеличении подэлектродного промежутка (расстояние электрод – подина) от 0,6 ÷ 0,9 до 6,0 диаметров электрода (см. рисунок).

По данным монографий Б.М. Струнского [20; 21], в которых приведены обобщения результатов работ П.В. Сергеева [22], W.H. Kelly, M.J. Morkramer и других исследователей по выплавке ферросплавов в электропечах, были отмечены значительные диапазоны изменения удельного электросопротивления:

– 0,60 ÷ 0,95 Ом·см для 45 %-ного ферросилиция;

– 0,50 ÷ 1,25 Ом·см для 75 %-ного ферросилиция;

– 0 ÷ 2,00 Ом·см для углеродистого феррохрома;

– 0,20 ÷ 0,55 Ом·см для углеродистого ферромарганца;

– 0,25 ÷ 0,38 Ом·см для ферросиликомарганца.

Если учитывать, что относительный подэлектродный промежуток для выплавки массовых ферросплавов составляет 0,6 ÷ 0,9 диаметра электрода, то изменение удельного сопротивления ванны тоже значительно, что оказывает определенное влияние на регулирование печью.

В соответствии с решением системы уравнений, состоящей из выражения (1) относительно роста сопротивления ванны печи и уравнения (2) по снижению удельного электросопротивления плавильной зоны, при одновременном увеличении подэлектродного промежутка получен оптимальный вариант решения. В результате расчета подэлектродный промежуток при выплавке равен 3,33 диаметра электрода. При этом параметры электропечи при выплавке ферросилиция в оптимальном режиме имели достаточно неплохие значения: коэффициент мощности до 0,939; электрический КПД до 0,921; тепловой КПД до 0,364. При допущении отклонений ±5 % от этой величины подэлектродного промежутка возможно оптимально проводить выплавку ферросплавов в диапазоне 3,2 ÷ 3,5 диаметра электрода. При работе с большим подэлектродным промежутком потребуется дополнительно увеличить глубину ванны печи.

Выводы

Выплавка 45 %-ного ферросилиция углеродотермическим методом с увеличенным подэлектродным промежутком от 0,6 ÷ 0,8 до 6,0 диаметров электрода приводит к общему эффекту повышения сопротивления в 2,5 раза, напряжения и мощности в ванне при определенном снижении удельного электросопротивления плавильной зоны печи. В результате оптимальной величиной является подэлектродный промежуток 3,33 диаметра электрода. При допущении отклонений ±5 % от этой величины возможно проводить выплавку ферросплавов в диапазоне 3,2 ÷ 3,5 диаметра электрода.

Список литературы

1. Syvachenko V., Yemchytskyy V., Nezhuryn V. Direction of saving energy resources in the technology of electrothermical processes. In: Proceedings of the XIV Int. Ferroalloys Congress: INFACON XIV. Kiev, Ukraine. 31 May – 4 June 2015. Kiev; 2015:700–702.

2. Degel R., Lux T., Joubert H. Furnace integrity of ferroalloy furnaces – synbiosis of process, cooling, refractory lining and furnace design. In: Proceedings of the XV Int. Ferroalloys Congress: INFACON XV. Cape Town, South Africa. 25-28 February. Cape Town; 2018:269–282.

3. Grishchenko S.G., Kutsin V.S., Kravchenko P.A. Ferroalloy industry of Ukraine: Current status, development trends and future prospects. In: Proceedings of the XIV Int. Ferroalloys Congress: INFACON XIV. Kiev, Ukraine. 31 May – 4 June 2015. Kiev; 2015:1–5.

4. Degel R., Frіhling C., Koneke M. History and new milestones in submerged arc furnace technology for ferroalloy and silicon production. In: Proceedings of the XIV Int. Ferroalloys Congress: INFACON XIV. Kiev, Ukraine. 31 May – 4 June 2015. Kiev; 2015:7–16.

5. Gasik M. Handbook of Ferroalloys. Theory and Technology. Elsevier Ltd.; 2013:520. https://doi.org/10.1016/C2011-0-04204-7

6. Gasik M., Dashevskii V., Bizhanov A. Ferroalloys. Theory and Practice. Springer Nature Switzerland; 2020:328. https://doi.org/10.1007/978-3-030-57502-1

7. Шкирмонтов А.П. Роль подэлектродного промежутка в ферросплавной печи в улучшении энерготехнологических параметров выплавки углеродотермическим процессом. Электрометаллургия. 2017;(6):24–31.

8. Шкирмонтов А.П. Энерготехнологические параметры выплавки ферросплавов в электропечах. Москва: НИТУ МИСиС; 2018:216.

9. Жунусов А.К., Толымбеков А.Б. Металлургическая переработка марганцевых руд месторождения «ТУР» и Западный Камыс. Павлодар: Кереску; 2016:209.

10. Воробьев В.П. Электротермия восстановительных процессов. Екатеринбург: УрО РАН; 2009:370.

11. Бакиров А.Г., Жунусов А.К., Чекимбаев А.Ф., Шошай Ж. Исследование удельного электрического сопротивления шихтовых смесей для выплавки ферросиликоалюминия. Наука и Техника Казахстана. 2008;(2):14–19.

12. Кожевников Г.Н., Зайко В.П. Электротермия сплавов хрома. Москва: Наука; 1980:188.

13. Нурмуханбетов Ж.У., Ким В.А., Толымбеков М.Ж. Электросопротивление углеродистых восстановителей. Новости науки Казахстана. 2005;(2):35–40.

14. Воробьев В.П. Получение и применение карборундсодержащих углеродистых восстановителей в технологии кремния и ферросплавов. Сталь. 2015;(6):22–25.

15. Ульева Г.А. Исследование физико-химических свойств специальных видов кокса и его применения для выплавки высококремнистых сплавов: автореф. дисс. канд. техн. наук. Екатеринбург; 2013:23.

16. Исин Д.К., Байсанов С.О., Мехтиев А.Д., Байсанов А.С., Исин Б.Д. Технология получения кристаллического кремния с применением нетрадиционных восстановителей. Металлург. 2013;(11):88–93.

17. Ким В.И. Новые виды углеродистых восстановителей для выплавки технического кремния. Сталь. 2017;(2):25–27.

18. Shkirmontov A.P. Establishing the theoretical foundations and energy parameters for the production of ferroalloys with a larger-than-normal gap under the electrode. Metallurgist. 2009;53(5–6):300–308. https://doi.org/10.3103/s0967091222120117

19. Шкирмонтов А.П. Изменение активного сопротивления ванны и удельного электросопротивления реакционной зоны выплавки ферросилиция при увеличении подэлектродного промежутка. В кн.: Физико-химические основы металлургических процессов: Международная научная конференция: Сборник трудов. Москва: ИМЕТ РАН; 2019:69.

20. Струнский Б.М. Расчеты руднотермических печей. Москва: Металлургия; 1982:192.

21. Струнский Б.М. Руднотермические плавильные печи. Москва: Металлургия; 1972:368.

22. Сергеев П.В. Энергетические закономерности руднотермических электропечей, электролиза и электрической дуги. Алма-Ата: Изд-во АН Казахской ССР; 1963:251.

Об авторе

А. П. ШкирмонтовРоссия

Александр Прокопьевич Шкирмонтов, д.т.н., директор Центра Редакции научных журналов

Россия, 125167, Москва, Ленинградский пр., 49/2

Рецензия

Для цитирования:

Шкирмонтов А.П. Подэлектродный промежуток и удельное электросопротивление ванны ферросплавной печи. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):660-664. https://doi.org/10.17073/0368-0797-2024-6-660-664

For citation:

Shkirmontov A.P. Sub-electrode gap and specific electrical resistance of a ferroalloy furnace bath. Izvestiya. Ferrous Metallurgy. 2024;67(6):660-664. https://doi.org/10.17073/0368-0797-2024-6-660-664