Перейти к:

Оценка результативности применения технологических мероприятий по продлению кампании доменной печи № 5 ПАО «Северсталь» 2006 – 2024 гг. при исследовании ее рабочего пространства в период проведения капитального ремонта I разряда

https://doi.org/10.17073/0368-0797-2024-5-520-530

Аннотация

В работе представлен опыт изучения рабочего пространства доменной печи № 5 ПАО «Северсталь» по результатам кампании 2006 – 2024 гг. продолжительностью 17,46 лет, существенно превысившей нормативные сроки эксплуатации. Выполнена оценка результативности технологических мероприятий по продлению кампании доменной печи, применявшихся для защиты огнеупорной футеровки в критических зонах горна, нижней части шахты и верха заплечиков. Авторы провели анализ остаточной толщины огнеупорной футеровки шахты, горна и металлоприемника доменной печи, сформировали карты фактического разгара огнеупорной футеровки по различным сечениям. Измеренный максимальный износ огнеупорной футеровки шахты составил 344 мм или 37,4 % первоначальной величины, измеренный максимальный разгар углеродистых блоков в районе выгребных проемов – 313 мм или 23,4 % первоначального размера блока. В верхней части горна минимальная остаточная толщина огнеупоров с содержанием Al2O3 = 43 % составила 220 мм или 31,9 % исходной величины. Представлены способы безопасного дистанционного измерения фактического профиля шахты доменной печи с помощью лазерного 3D сканирования в процессе выгребки остатков шихтовых материалов. Время выполнения 3D сканирования в рабочем пространстве печи составило 50 мин. В работе проведен сравнительный анализ фактической остаточной толщины футеровки в районе углеродистых блоков горна и лещади и высокоглиноземистых огнеупоров фурменной зоны с результатами оценок с использованием технологии ультразвукового зондирования эхо-методом (AU-E), выполнявшихся в период работы доменной печи. Приведено описание технологии распространения волн напряжения с использованием анализа данных в временном и частотном домене для определения толщины футеровки или для обнаружения аномалий. Авторы провели сравнение результатов предыдущей и текущей кампаний доменной печи по объему произведенного чугуна, количеству вышедших из строя элементов системы охлаждения, износу огнеупоров по всему рабочему пространству доменной печи. Суммарное производство чугуна в кампании 2006 – 2024 гг., отнесенное к площади горна, составило 420,0 тыс. т/м2 и превысило показатель предыдущей кампании в 1,90 раза.

Ключевые слова

Для цитирования:

Калько А.А., Леонтьев Л.И., Волков Е.А. Оценка результативности применения технологических мероприятий по продлению кампании доменной печи № 5 ПАО «Северсталь» 2006 – 2024 гг. при исследовании ее рабочего пространства в период проведения капитального ремонта I разряда. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):520-530. https://doi.org/10.17073/0368-0797-2024-5-520-530

For citation:

Kal’ko A.A., Leont’ev L.I., Volkov E.A. Assessment of the effectiveness of technological measures to extend the campaign of blast furnace No. 5 of PJSC Severstal (2006 – 2024) based on an examination of its working space during a first-category overhaul. Izvestiya. Ferrous Metallurgy. 2024;67(5):520-530. https://doi.org/10.17073/0368-0797-2024-5-520-530

Введение

Увеличение длительности кампании доменной печи (ДП), периода между капитальными ремонтами первого разряда, позволяет снизить себестоимость производства чугуна. Для повышения продолжительности межремонтного периода разрабатываются как технические, так и технологические мероприятия. Эффективность применения данных мероприятий оценивается, как правило, по результатам завершившейся кампании печи с учетом ее длительности и объема чугуна, произведенного в межремонтный период. При этом момент завершения кампании определяется в первую очередь достижением минимально допустимой остаточной толщины огнеупорной футеровки. Многие исследователи отмечают, что достижение длительной безопасной и безаварийной работы ДП в значительной мере определяется именно стойкостью лещади и горна [1 – 4]. Если замер остаточной толщины футеровки шахты ДП можно осуществлять периодически, на кратковременных остановках агрегата, при опускании уровня засыпи шихты, то непосредственные измерения толщин огнеупоров лещади и горна в течение кампании крайне затруднены, оценка износа может производится только методами неразрушающего контроля [5]. Тем более ценной становится информация о фактическом состоянии огнеупоров в рабочем пространстве печи, которую можно получить в период остановки агрегата на перефутеровку, как правило, при проведении капитального ремонта I разряда. Данная информация позволяет не только оценить адекватность применяемых в течение кампании печи методов неразрушающего контроля и расчетных моделей оценки толщины футеровки, но и дает возможность определить критические зоны, требующие защиты и корректировки технологии плавки в будущем.

В данной работе представлен опыт изучения рабочего пространства ДП № 5 ПАО «Северсталь» в период проведения капитального ремонта первого разряда в 2024 г. Печь отработала в кампании с 20.10.2006 по 02.04.2024 гг. 17,46 лет (далее по тексту – текущая кампания), существенно превысив нормативные сроки эксплуатации, характерные для ДП схожей конструкции. За кампанию на печи выплавлено более 75 млн т чугуна, что превышает суммарную выплавку чугуна за первые две кампании. Результаты достигнуты на ДП «классической» конструкции, без принципиальных капиталоемких изменений в огнеупорной футеровке шахты и горна доменной печи, за счет разработки новых способов ведения, контроля и корректировки технологии выплавки чугуна [6].

Предпосылки проведения исследований

По результатам исследования рабочего пространства ДП № 5, выдутой по окончанию предыдущей кампании 1995 – 2006 гг., на основании низких остаточных толщин огнеупоров и отсутствии (или малого количества) защитного гарнисажа были определены зоны, требующие защиты и корректировки технологии плавки в кампании 2006 – 2024 гг.: горн, нижняя часть шахты и верх заплечиков.

В текущей кампании печи был сформирован комплекс мероприятий по регулярной промывке горна от коксового мусора и флюсовых остатков, поддержанию устойчивого самообновляющегося гарнисажа в нижней части шахты, эффективному распределению различных видов твердого топлива по сечению печи, подробно описанный в работе [6]. Необходимость оценки результативности разработанных мероприятий стала основанием для реализации программы исследования рабочего пространства ДП № 5 в период капитального ремонта 2024 г. Следует отметить, что производительность ДП № 5 составляет до 40 % общего объема производства чугуна ПАО «Северсталь», что накладывает жесткие временные ограничения на сроки ремонта и продолжительность любых исследований, способствующих увеличению данных сроков. На этом основании было принято решение минимизировать нахождение людей в момент измерений в рабочем пространстве печи и максимально применять современные методы дистанционных измерений с помощью лазерных сканеров.

Измерение фактического износа футеровки шахты ДП № 5 с помощью сканера Leica RTC360

Наземные лазерные сканеры (НЛС) – это приборы, способные быстро получать плотные высококачественные трехмерные геометрические данные об окружающей среде. Они зарекомендовали себя как стандартный инструмент в многочисленных приложениях, например, моделирование по факту строительства, экологические и геологические науки, судебная экспертиза и инженерия. Из последних приложений фотограмметрия и геодезия являются инженерными областями с самыми высокими требованиями к точности, которые постоянно приводят к существенным улучшениям в этой измерительной технологии, делая ее конкурентоспособной даже в самых сложных измерительных задачах [7].

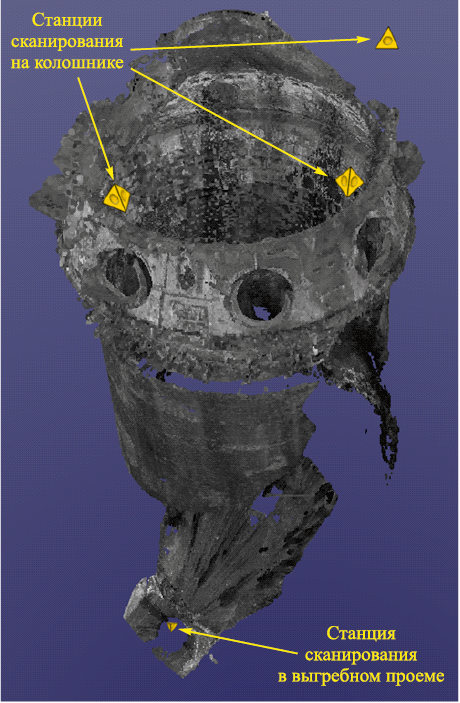

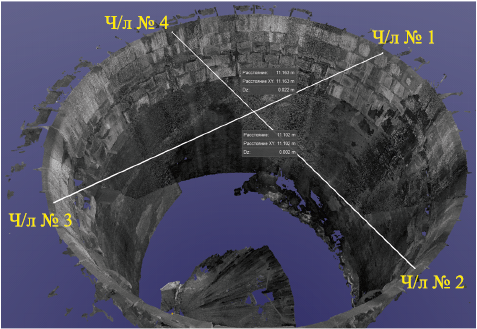

Сканирование было произведено 12.04.2024 г. в процессе выгребки печи с использованием сканера Leica RTC360. Измерения проводили с колошниковой площадки в трех точках и из выгребного проема на уровне литейного двора. Результаты сканирования представляют собой облако точек (117,5 млн). Для обработки точек использовалось программное обеспечение Leica TruView. В силу ограниченных возможностей прямой видимости всех участков внутренней поверхности печи присутствуют участки, частично не охваченные сканированием. Общий вид облака измеренных точек, представляющих собой внутреннюю поверхность ДП и расположение станций сканирования, показан на рис. 1. Проведены измерения фактических внутренних диаметров печи на различных горизонтах (отметки +43 900 мм, +41 350 мм, +40 500 мм, +39 500 мм, +38 500 мм, +37 500 мм, +36 500 мм, +35 500 мм, +34 500 мм, +33 500 мм, +32 500 мм). Для этого выполнены горизонтальные сечения областей сканирования на соответствующих высотных отметках. Пример измерения диаметра на отметке +43 900 мм с привязкой к расположению чугунных леток представлен на рис. 2.

Рис. 1. Общий вид результатов сканирования внутреннего пространства ДП № 5

Рис. 2. Пример измерения диаметра внутреннего пространства ДП № 5 |

Дополнительно были построены ортогональные проекции срезов результатов сканирования с шагом 1 м и начальным смещением 0,5 м от вышеприведенных высотных отметок (от +43 000 мм до +32 000 мм включительно), что позволило построить карту фактического износа огнеупорной футеровки шахты ДП № 5, представленную в табл. 1.

Таблица 1. Фактический износ огнеупорной футеровки шахты ДП № 5

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

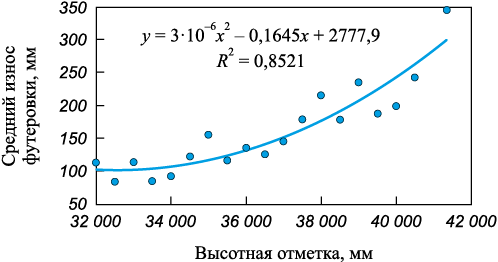

Отрицательное значение износа футеровки на высотной отметке +43 900 мм объясняется изменением положения (сдвигом) сегментов колошниковой защиты в результате длительной эксплуатации. Графически изменение величины износа огнеупорной футеровки в зависимости от высотной отметки шахты доменной печи представлено на рис. 3.

Рис. 3. Изменение фактической величины износа огнеупорной |

Таким образом, максимальный износ огнеупорной футеровки верхней неохлаждаемой части шахты ДП № 5 в кампании 2006 – 2024 гг. наблюдается в верхних рядах огнеупоров, непосредственно под сегментами колошниковой защиты и составляет 242 – 344 мм или 37,4 % первоначальной толщины футеровки. На более глубоких горизонтах, до – 10,0 м от уровня засыпи шихты, износ футеровки не превышает 100 – 150 мм или 11 – 16 % первоначальной толщины. По результатам предыдущей кампании печи 1996 – 2006 гг. фиксировалось значительное уменьшение толщины футеровки шахты – верхние ряды имели остаточную толщину 270 – 300 мм, а износ неохлаждаемой части шахты достигал 67 %, т. е. был в 1,8 раза больше, чем в текущей кампании.

Состояние охлаждаемой части шахты ДП № 5 по результатам текущей кампании представлено на рис. 4. Пунктирной линией (А – В) обозначена граница неохлаждаемой части шахты, ниже которой располагается комбинированная система охлаждения, состоящая из чередующихся рядов плитовых и горизонтальных холодильников. Ломаная линия (С – D – E – F … – K) обозначает по вертикали скрытые под футеровкой ряды холодильников шахты печи, при этом отрезки C – D, E – F и т. д. соответствуют пространству, занятому рядами плитовых холодильников. Из рис. 4 следует, что футеровка в охлаждаемой части сохранилась по высоте от четырех до шести рядов плитовых холодильников. Достаточно интенсивный износ шахты зафиксирован на уровне ниже третьего от верха охлаждаемой части ряда плитовых холодильников или ниже отметки +30 500 мм. Износ составляет от 340 (по чертежу от исходной футеровки до рыльной части горизонтального холодильника шахты) до 510 мм (износ по результату 3D сканирования) в районах плитовых холодильников.

Рис. 4. Состояние огнеупорной футеровки в шахте ДП № 5 |

Следует отметить относительно удовлетворительное состояние элементов системы охлаждения шахты печи в текущей кампании. Четыре верхних ряда плитовых холодильников и до восьми верхних рядов горизонтальных холодильников по-прежнему защищены огнеупорной футеровкой. Расположенные ниже холодильники в достаточной мере сохранили свою работоспособность. Всего в текущей кампании было повреждено 146 шт. плитовых, 262 шт. горизонтальных холодильников шахты и 1 шт. холодильников заплечиков или 23,2, 45,2 и 0,01 % общего количества холодильников данных видов соответственно. Общее количество поврежденных горизонтальных, плитовых холодильников шахты и холодильников заплечиков в предыдущей компании 1995 – 2006 гг. составило 9 шт. плитовых, 221 шт. горизонтальных и 25 шт. заплечиков, или 1,4, 38,1 и 20,8 % общего количества холодильников данных видов соответственно. Производство чугуна ДП № 5 составило 75,18 млн т в текущей и 39,48 млн т в предыдущей кампаниях, а общее количество поврежденных элементов системы охлаждения печи выше фурм – 409 и 255 шт. соответственно. Таким образом, на один поврежденный элемент системы охлаждения заплечиков и шахты печи в текущей кампании выплавлено 183,8 тыс. т чугуна, что на 19 % превышает данный показатель в предыдущей кампании, составлявший 154,8 тыс. т чугуна.

Сравнение результатов предыдущей и текущей кампании печи позволяет сделать вывод о высокой эффективности применявшихся мероприятий по защите огнеупорной футеровки и элементов системы охлаждения заплечиков и шахты, включавших в себя:

– применение ранее разработанного способа обеспечения самообновления защитного гарнисажа в шахте ДП [8], включающий циклическую загрузку шихтовых материалов, в том числе гарнисажеобразующей смеси, состоящей из железной руды и агломерата, которая позволяет получать из нее первичный шлаковый расплав в количестве 20 – 25 % и с долей закиси железа в данном расплаве не более 15 %;

– разработку и применение в текущей кампании способов эффективного распределения различных видов твердого топлива по сечению печи, системы распределения шихтовых материалов, которая включает заданное распределение рудной нагрузки по сечению ДП, а также цикличное использование осевых, предпромывочных и промывочных порций, обеспечивающих центральный ход ДП в переменных шихтовых и газодутьевых условиях [6].

Необходимо отметить, что изучение состояния футеровки шахты ДП № 5 производилось в максимально сжатые сроки. Общее время сканирования на четырех станциях составило 50 мин, что позволило не замедлять темп работ, связанных с проведением ремонта печи.

Замер толщин огнеупорной футеровки в районе фурменного пояса и в горне ДП № 5

Замер толщин огнеупорной футеровки в районе горна и лещади производился в период выгребки остатков шихтовых материалов из рабочего пространства ДП № 5. Для исключения нахождения людей в опасной зоне применяли метод дистанционного измерения, фиксируя фотографическое изображение элементов огнеупорной футеровки и сопоставляя в масштабе линейные размеры данных элементов с известными размерами конструкции печи, не подвергающихся изменениям в процессе эксплуатации (толщины кожуха, плитовых холодильников горна и лещади и т. д.). Данный способ позволяет не только выполнить замеры безопасно, но и существенно сократить время исследования, так как фотографическая фиксация происходит быстро в технологических паузах процесса выгребки, а математическая обработка результатов возможна в любой доступный момент. В данном исследовании процедура сравнения размеров объектов путем измерения длин зафиксированных на фотографии линий производилась в цифровом инструменте Visio. Известным линейным размером принималась толщина горнового холодильника, равная 160 мм.

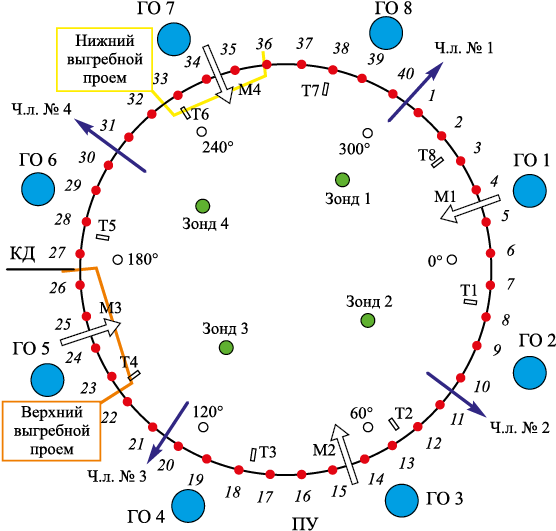

Выгребка остатков шихтовых материалов производилась через два выгребных проема, оборудованных в кожухе печи на уровне фурменного пояса (верхний) и лещади (нижний). Карта расположения выгребных проемов в горизонтальном сечении горна ДП № 5 с привязкой к основным элементам конструкции представлена на рис. 5.

Рис. 5. Карта расположения выгребных проемов в горизонтальном сечении горна ДП № 5: |

Фурмы расположены по окружности через 360/40 = 9°. Правая часть нижнего выгребного проема, где производились замеры остаточной толщины углеродистых блоков, расположена левее на 17,15° от оси чугунной летки № 4, что соответствует району между воздушными фурмами 32 и 33 (9/2 + 9 = 13,5° и 9/2 + 9 + 9 = 22,5° соответственно). Левая часть нижнего выгребного проема, где производились замеры остаточной толщины углеродистых блоков, расположена левее на 31,7 + 17,15 = 48,85° от оси чугунной летки № 4, что соответствует району воздушной фурмы 36 (9/2 + 9·5 = 49,5°).

Правая часть верхнего выгребного проема расположена левее на 18,15° от оси чугунной летки № 3, что соответствует району между воздушными фурмами 22 и 23 (9/2 + 9 = 13,5° и 9/2 + 9 + 9 = 22,5° соответственно). Левая часть верхнего выгребного проема расположена левее на 35,7 + 18,15 = 53,85° от оси чугунной летки № 3, что соответствует району между воздушными фурмами 26 и 27 (9/2 + 9ꞏ5 = 49,5° и 9/2 + 9·6 = 58,5° соответственно).

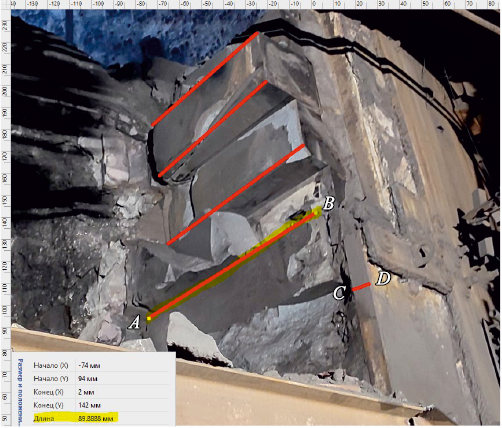

Пример использования инструмента Visio для измерения остаточной толщины углеродистых огнеупорных блоков в правой части нижнего выгребного проема (между воздушными фурмами 32 и 33) представлен на рис. 6. В данном примере с учетом масштаба фактический остаточный размер блока составляет

89,8888ꞏ160/7,4677 = 1926 мм,

где 89,8888 – размер блока на фотографии, мм; 160 – толщина холодильника по чертежу, мм; 7,4677 – толщина холодильника на фотографии, мм.

Рис. 6. Пример применения инструмента Visio для определения остаточного |

Результаты расчета остаточной толщины углеродистого блока хорошо согласуются с контрольным измерением, выполненным в период технологического перерыва процесса выгребки. Таким же способом была проведена оценка остаточной толщины огнеупоров по высоте нижнего и верхнего выгребных проемов.

Выполненные измерения позволили сформировать карту фактического разгара углеродистых блоков в районе нижнего выгребного проема между воздушными фурмами 32 и 36, представленную в табл. 2.

Таблица 2. Фактический износ углеродистых огнеупорных блоков горна ДП № 5

| |||||||||||||||||||||||||||||||||||||||||

Таким же способом, как при замере фактического износа углеродистых блоков в районе нижнего выгребного проема, был проведен замер остаточной толщины огнеупорной футеровки горна в районе верхнего выгребного проема. Это позволило сформировать линии разгара футеровки лещади и горна ДП № 5 по вертикальным сечениям в районе воздушных фурм 22, 26 и 32, 36 соответственно. Графическое изображение данных линий в сравнении с результатами ультразвукового зондирования эхо-методом (AU-E) представлены на рис. 7.

Рис. 7. Графическое изображение линий фактического разгара огнеупорной футеровки горна |

Метод AU-E является технологией распространения волн напряжения с использованием анализа данных во временном и частотном домене для определения толщины футеровки или для обнаружения аномалий, таких как трещины, пустоты или проникновение металла в футеровку [9 – 11]. Во время измерений механический удар по поверхности конструкции (молотком или ударно-механическим источником) образует импульс напряжения, который распространяется в слои футеровки. Волна частично отражается в результате изменений свойств слоя футеровки, но основная волновая энергия распространяется в слоях сплошной футеровки до полного рассеивания энергии. Волны сжатия поступают на датчики/принимающие устройства, и сигналы анализируются для качественной оценки футеровки. На волновую скорость сигнала влияние оказывают плотность, градиент температуры, фактор геометрической формы и свойства упругости. Резкое изменение плотности и/или свойств упругости материала приводит к частичному или полному отражению волны. Таким образом, сигналы отражаются границами раздела, такими как футеровка – расплав металла и поверхностями раздела между футеровочными блоками. Кроме того, зоны, свободные от напряжений, такие как трещины и пустоты, также приводят к частичному или полному отражению сигналов. Необходимо отметить, что при выполнении ультразвукового зондирования методом AU-E специалистами компании HATCH делались существенные оговорки, в частности:

– с использованием метода AU-E можно определить только те трещины, которые идут параллельно кожуху печи (т. е. перпендикулярно направлению сигнала от удара). Любые трещины или расслоения, параллельные направлению сигнала от удара (т. е. внутрь к центру печи), определить невозможно;

– устойчивая футеровка означает неизмененную футеровку, находящуюся в состоянии, почти как после изготовления. Тогда как измененная футеровка, вероятно, подверглась существенным изменениям или растрескалась.

Сравнивая представленные на рис. 7 изображения линий фактического разгара футеровки с результатами ультразвукового зондирования методом AU-E, можно сделать следующие выводы:

– в верхней части горна, футерованной огнеупорным кирпичом с содержанием Al2O3 = 43 %, эхо-метод показывает удовлетворительную точность, фактические замеры минимальной остаточной толщины футеровки дают величину 220 – 330 мм (без гарнисажа), что соответствует результатам ультразвукового зондирования;

– в нижней части горна и лещади, футерованных углеродистыми блоками, результаты замеров специалистов HATCH показали крайне низкие значения остаточной толщины футеровки (среднее значение по окружности и высоте горна 540 мм или 21 % первоначальной величины, минимальное значение 240 мм или 10 % исходной величины). Даже с учетом оговорок и представленной в отчетах линии «измененной футеровки с учетом гарнисажа», фактическая остаточная толщина углеродистых блоков, замеренная во время ремонта, превышала 80 %, т. е. была кратно выше.

Данные табл. 2 и рис. 7 позволяют произвести оценку результативности мероприятий, выполнявшихся в текущей кампании ДП № 5 для обеспечения сохранности огнеупорной футеровки горна и лещади. Известно, что факторами, определяющими износ огнеупорной футеровки, являются:

– абразивное действие потоков жидкого чугуна;

– химическое воздействие чугуна и шлака;

– инфильтрация и термомеханическое напряжение в футеровке [12 – 14]. При этом общепризнано, что срок службы футеровки горна в значительной степени определяется качеством загружаемого кокса, а износостойких конструкций горна в настоящее время не существует [15].

В первую очередь в текущей кампании были разработаны и применялись на постоянной основе мероприятия, предотвращающие развитие абразивного действия потоков жидкого чугуна в пристеночной зоне, т. е. обеспечивающие интенсивную фильтрацию жидких продуктов плавки через тотерман, а также хорошую газопроницаемость в центральной зоне печи. В реальных условиях эксплуатации ДП за счет колебания горячей прочности (CSR) кокса, попадания в горн воды из дефектных элементов системы охлаждения, поступления в горн локализованных масс тугоплавких составляющих доменной шихты, порозность тотермана может значительно снижаться. На постоянной основе был организован контроль проницаемости центральной зоны печи с помощью зондирования тотермана. Для очистки горна от тугоплавких флюсовых остатков и мелких фракций кокса введены комплексные промывки объема горна ДП. Для снижения химической эрозии углеродистых блоков горна и лещади из-за неравновесных химических составов чугуна разработан способ управления технологическим процессом через мониторинг отношения фактического содержания углерода в чугуне Сф к насыщенному содержанию Сн путем регулирования расхода природного газа, вдуваемого в печь.

Сопоставляя результаты предыдущей кампании ДП № 5 (по ее завершению в 2006 г. в районе чугунных леток толщина огнеупора не превышала 200 – 250 мм, углеродистые периферийные блоки верхней лещади, находящиеся непосредственно под летками, были деформированы с образованием трещин и сколов в отдельных местах) с данными табл. 2, можно сделать вывод о высокой результативности применявшихся в текущей кампании мер, повышающих стойкость углеродистой футеровки горна и лещади.

В качестве численной оценки эффективности мероприятий продления кампании ДП № 5, в текущей кампании можно предложить суммарное производство чугуна, отнесенное к площади горна, которое составило 420,0 тыс. т/м2 и превысило показатель предыдущей кампании 220,6 тыс. т/м2 в 1,9 раза или на 90,4 %.

Вместе с тем, результаты проведенных исследований остаточной толщины футеровки позволяют определить зону в районе фурменного пояса, как требующую разработки дополнительных мероприятий по защите в следующей кампании печи.

Карта фактического разгара футеровки ДП № 5

По результатам выполненного исследования рабочего пространства ДП № 5 сформирована комплексная карта фактического разгара футеровки в период кампании 2006 – 2024 гг., представленная на рис. 8.

Рис. 8. Карта фактического разгара футеровки ДП № 5 по завершению кампании 2006 – 2024 гг. |

Выводы

В результате комплексных исследований, проведенных во время капитального ремонта I разряда ДП № 5, подтверждена эффективность разработанных и применявшихся в текущей кампании мероприятий по защите огнеупорной футеровки шахты, горна и металлоприемника ДП, позволивших увеличить срок службы агрегата в 1,75 раза и добиться его высокоэффективной работы в течение всей кампании 2006 – 2024 гг.

С помощью дистанционных измерений, включающих метод 3D лазерного сканирования, определен фактический профиль разгара огнеупорной футеровки ДП № 5 и выявлены зоны (повышенного разгара) низкой остаточной толщины футеровки по высоте ДП.

Анализ фактических остаточных толщин огнеупорной футеровки в горне ДП № 5 показал удовлетворительную точность ультразвукового зондирования методом AU-E в области глиноземистой огнеупорной футеровки фурменного пояса и недостаточную точность при замерах углеродистых блоков.

Список литературы

1. Курунов И.Ф., Логинов В.Н., Тихонов Д.Н. Методы продления кампании доменной печи. Металлург. 2006;(12): 34–39.

2. Vinogradov E., Karimov M., Dmitriev A., etc. Blast furnace campaign extension at CherMK, Severstal. In: AISTech 2018 Proceedings – Iron and Steel Technology Conference and Exposition. 2018:551–560.

3. Можаренко Н.М., Канаев В.В., Панчоха Г.В. Влияние технологии плавки на футеровку металлоприемника доменных печей. Металлургическая и горнорудная промышленность. 2003;(5):5–8.

4. Влияние производительности доменной печи на продолжительность ее кампании. Новости черной металлургии за рубежом. 2005;(1):21–24.

5. Шульте М., Клима Р., Рингель Д., Фосс М. Контроль износа горна доменной печи с помощью датчиков теплового потока. Черные металлы. 1998;(4):17–22.

6. Калько А.А., Виноградов Е.Н., Калько О.А., Калько А.А. Разработка и внедрение технологических мероприятий по продлению кампании доменной печи № 5 ПАО «Северсталь». Известия вузов. Черная металлургия. 2024;67(3):260–269. https://doi.org/10.17073/0368-0797-2024-3-260-269

7. Medic M.Sc.T. Efficient calibration strategies for panoramic terrestrial laser scanners. Dissertation Zur Erlangung des akademischen Grades Doktor der Ingenieurwissenschaften (Dr.–Ing.). Bonn: Institut für Geodäsie und Geoinformation der Universität Bonn; 2021.

8. Пат. 2251575 RU. Способ создания защитного гарнисажа в шахте доменной печи / Логинов В.Н., Суханов М.Ю., Гуркин М.А., Васильев Л.Е., Каримов М.М., Большаков В.И., Нестеров А.С., Можаренко Н.М., Якушев В.С.; заявлено 21.04.2004; опубликовано 10.05.2005. Бюллетень № 13.

9. Gebski P., Sadri A., Ying W. Development of the system for furnace integrity monitoring based on real-time continuous acoustic emission data acquisition and analysis. In: Conf. of Metallurgists (COM), October 2–5, 2011, Montreal, Canada, 2011.

10. Vinogradov E., Kalko A., Chikinov S., Ivashov A., Balahonov D., Gurkin M., Karunova E., Gordon Y., Sadri A., Busser J. Development of strategy for sustaining, enhancement and cost reduction at Severstal’s primary end. In: Proceedings of the Iron & Steel Technology Conference. Association for Iron and Steel Technology; 2020:178–186.

11. Vinogradov E., Karimov M., Dmitriev A. Careful control of refractory lining conditions to ensures prolonged campaign of blast furnace. In: 7th ECIC Proceedings, Linz, Austria, 2016.

12. Каплун Л.И., Малыгин А.В., Онорин О.П., Пархачев А.В. Устройство и проектирование доменных печей: Учебное пособие. Екатеринбург: УрФУ; 2016:217.

13. Близнюков А.С., Фещенко С.А., Курунов И.Ф. и др. Исследование футеровки горна доменной печи. Сообщение 1. Черная металлургия. Бюллетень научно-технической и экономической информации. 2010;(9):31–36.

14. Большаков В.И., Гладков Н.А., Муравьева И.Г. и др. Структура нижней части столба шихты и роль ее элементов в организации процессов плавки. В сборнике научных трудов ИЧМ: Фундаментальные и прикладные проблемы черной металлургии. 2004;(8):12–119.

15. Ковальски В., Люнген Х.Б., Штриккер К.П. Стойкость доменных печей: современный уровень, развитие и мероприятия по развитию компании. Черные металлы. 1999;(9):26–35.

Об авторах

А. А. КалькоРоссия

Андрей Александрович Калько, руководитель Центра технологического развития Upstream

Россия, 162608, Вологодская область, Череповец, ул. Мира, 30

Л. И. Леонтьев

Россия

Леопольд Игоревич Леонтьев, академик, советник, Президиум РАН; советник генерального директора, Центральный научно-исследовательский институт черной металлургии им. И.П. Бардина

Россия, 105005, Москва, ул. Радио, 23/9

Россия, 119991, Москва, Ленинский пр., 32а

Е. А. Волков

Россия

Евгений Александрович Волков, ведущий эксперт Центра технологического развития Upstream

Россия, 162608, Вологодская область, Череповец, ул. Мира, 30

Рецензия

Для цитирования:

Калько А.А., Леонтьев Л.И., Волков Е.А. Оценка результативности применения технологических мероприятий по продлению кампании доменной печи № 5 ПАО «Северсталь» 2006 – 2024 гг. при исследовании ее рабочего пространства в период проведения капитального ремонта I разряда. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):520-530. https://doi.org/10.17073/0368-0797-2024-5-520-530

For citation:

Kal’ko A.A., Leont’ev L.I., Volkov E.A. Assessment of the effectiveness of technological measures to extend the campaign of blast furnace No. 5 of PJSC Severstal (2006 – 2024) based on an examination of its working space during a first-category overhaul. Izvestiya. Ferrous Metallurgy. 2024;67(5):520-530. https://doi.org/10.17073/0368-0797-2024-5-520-530

JATS XML