Перейти к:

Фазовый состав и микроструктура интерметаллических сплавов, полученных методом проволочного электронно-лучевого аддитивного производства

https://doi.org/10.17073/0368-0797-2024-4-401-408

Аннотация

В работе проведено исследование микроструктуры и фазового состава интерметаллических сплавов на основе никеля и алюминия, полученных с использованием двухпроволочного электронно-лучевого аддитивного производства (ЭЛАП). Актуальность проведенных исследований связана с широким использованием интерметаллических сплавов на основе никеля и алюминия (преимущественно Ni3Al) в различных высокотемпературных приложениях и необходимостью использования современных методов производства при создании деталей машин и механизмов из этих сплавов. С помощью ЭЛАП были получены заготовки интерметаллических сплавов с разным отношением содержания основных компонентов. Изменение концентрации базовых элементов осуществлялось путем изменения соотношения скоростей подачи никелевой и алюминиевой проволок в процессе аддитивного производства в диапазоне от 1:1 до 3:1 соответственно. Результаты микроскопических исследований полученных сплавов показали, что независимо от содержания никеля полученные сплавы характеризуются крупнокристаллической структурой с размерами зерен в диапазоне 100 – 300 мкм для сплавов с соотношением компонентов 1:1 и 150 – 400 мкм для сплавов с соотношением компонентов 2:1 и 3:1. При этом сплав с равным содержанием базовых компонентов характеризуется более однородной зеренной микроструктурой по сравнению со сплавами с высоким содержанием никеля. При изменении соотношения концентрации компонентов, подаваемых в процессе аддитивного производства, можно целенаправленно управлять фазовым составом получаемой заготовки. В случае «эквиатомного» содержания в сплаве базовых компонентов формируется соединение на основе NiAl с небольшим содержанием фаз на основе интерметаллидов Ni3Al5 и Ni3Al. При больших концентрациях никеля формируется интерметаллидная фаза Ni3Al, а при соотношении компонентов 3:1 структура получаемой заготовки состоит преимущественно из фазы Ni3Al и γ твердого раствора замещения на основе никеля. В работе продемонстрирована возможность прямого получения интерметаллических сплавов с заданным фазовым составом в процессе электронно-лучевого аддитивного производства.

Для цитирования:

Астафуров С.В., Мельников Е.В., Астафурова Е.Г., Колубаев Е.А. Фазовый состав и микроструктура интерметаллических сплавов, полученных методом проволочного электронно-лучевого аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):401-408. https://doi.org/10.17073/0368-0797-2024-4-401-408

For citation:

Astafurov S.V., Mel’nikov E.V., Astafurova E.G., Kolubaev E.A. Phase composition and microstructure of intermetallic alloys obtained using electron-beam additive manufacturing. Izvestiya. Ferrous Metallurgy. 2024;67(4):401-408. https://doi.org/10.17073/0368-0797-2024-4-401-408

Введение

Интерметаллические сплавы представляют собой твердые материалы на основе двух и более металлических химических элементов [1]. В отличие от традиционных сплавов интерметаллиды характеризуются упорядоченной кристаллической структурой с сильной ионной или ковалентной связью [1; 2]. Это определяет ряд уникальных физических и механических характеристик интерметаллических соединений, в частности, высокие температуру плавления и прочность даже при экстремально высоких температурах [1; 2].

Одним из наиболее интересных с точки зрения промышленного применения интерметаллических соединений является сплав Ni3Al, который характеризуется высокой прочностью на растяжение и сжатие в широком интервале температур вплоть до 1100 °С [3 – 5], положительной температурной зависимостью предела текучести в интервале температур от 0 до 800 – 900 °С [3 – 5], высокой коррозионной стойкостью, высокой стойкостью к усталостному разрушению, ползучести и износу, в том числе при повышенных температурах [6 – 8]. Благодаря своим уникальным свойствам сплавы на основе никеля и алюминия широко применяются в различных отраслях для высокотемпературных приложений, в частности, при производстве лопаток газотурбинных двигателей, роторов турбокомпрессорных дизельных силовых установок, элементов конструкций в автомобильной, космической, металлургической и металлообрабатывающей отраслях промышленности [2; 3; 9].

Существенными недостатками таких сплавов являются низкая пластичность и склонность к хрупкому разрушению, что существенно затрудняет их обработку при производстве изделий [1; 4; 5]. Традиционные методы порошковой металлургии (литье, спекание, самораспространяющийся высокотемпературный синтез, направленная кристаллизация [7; 9; 10]) не позволяют получить готовых изделий на основе интерметаллических сплавов [11 – 13]. В связи с этим перспективным методом производства деталей машин и механизмов на основе алюминида никеля является аддитивное производство, заключающееся в формировании изделия заданной формы из порошкового сырья или проволоки путем последовательного послойного нанесения материала и его плавления высокоэнергетическим пучком [10; 11; 14].

В работе [11] методом селективного лазерного спекания (SLS – selective laser sintering) с использованием различных массовых соотношений порошков алюминия и нихромового сплава были получены сплавы с композиционной структурой с матрицей на основе нихрома, наполненной интерметаллическими частицами Ni3Al и NiAl. В работе [15] с использованием технологии селективного лазерного сплавления (SLM – selective laser melting) получены слоистые интерметаллические структуры на основе никеля и алюминия с различным стехиометрическим составом. В работе [16] методами SLM и прямого лазерного осаждения (DLMD – direct laser metal deposition) из порошков Ni3Al получены образцы интерметаллического сплава с небольшой микропористостью и микротрещинами, образующимися в процессе остывания получаемых заготовок. При этом образцы, полученные методом SLS, характеризуются меньшим размером зерна по сравнению с образцами, сформированными в процессе DLMD аддитивного производства, что связано с разными режимами нагрева и охлаждения в процессе аддитивного производства. Растрескивания получаемых аддитивных интерметаллических заготовок можно избежать путем предварительного нагрева порошковой смеси до температуры 1100 °С [13]. В работе [17] методом селективного электролучевого сплавления (SEBM – selective electron beam melting) порошка интерметаллического сплава IC21 на основе никеля и алюминия был получен материал, структура которого не содержала пор и состояла преимущественно из γ′-фазы Ni3Al. Сплав характеризовался высокими прочностными свойствами в широком (25 – 1000 °С) интервале температур. При формировании заготовок сплава IC21 с помощью SLM технологии получены образцы с дендритной структурой, состоящие преимущественно из γ′-фазы Ni3Al и зернами γ- и NiMo-фаз в дендритах и междендритном пространстве соответственно [18]. В работе [18] также акцентировано внимание на существенном растрескивании полученных заготовок в процессе их кристаллизации.

Основными недостатками применения аддитивных технологий, основанных на использовании в качестве исходного сырья дисперсных порошков, являются высокая стоимость порошков, их быстрое окисление, низкая скорость осаждения и др. [12]. Решением указанных проблем является использование методов аддитивного производства, в которых в качестве исходного материала используются одна или несколько металлических проволок заданного состава. В работе [12] методом электродугового сварочного аддитивного производства (WAAM – wire and arc additive manufacturing) получены интерметаллические сплавы с использованием никелевой и алюминиевой проволок. Проволоку из тугоплавкого никеля расплавляли электродуговым источником, а легкоплавкую алюминиевую проволоку добавляли непосредственно в ванну расплава. Показано, что путем изменения скорости подачи проволок можно менять фазовый состав получаемых соединений (Ni3Al, NiAl и др.). В работах [14; 19] М. Жанг с соавторами показали, что при использовании в WAAM двухпроволочной подачи материалов формируется дендритная γ + γ′-структура с прослойками γ′-фазы в междендритном пространстве интерметаллического сплава Ni3Al, а прочность полученных заготовок сопоставима с коммерческими сплавами.

Недостатком метода WAAM, несмотря на его высокую производительность и отсутствие необходимости использования сложного и дорогого оборудования, является то, что процесс аддитивного производства происходит в среде инертного газа, что в полной мере не защищает получаемое изделие от вредных примесей и окисления. С этой точки зрения наиболее эффективным является использование аддитивных технологий, в которых печать заготовки осуществляется в вакууме. К таким методам можно отнести проволочное электронно-лучевое аддитивное производство (ЭЛАП или EBAM – electron-beam additive manufacturing) [20].

Настоящая работа посвящена исследованию структуры и фазового состава интерметаллических сплавов на основе никеля и алюминия, полученных методом ЭЛАП с использованием алюминиевой и никелевой проволок.

Методика эксперимента

В работе с использованием разработанной в ИФПМ СО РАН лабораторной установки для электронно-лучевого аддитивного производства были получены заготовки в виде вертикальных стенок размером 120×24×7 мм сплавов на основе никеля и алюминия. Для формирования заготовок использовали подачу в ванну расплава двух проволок диаметром 1,2 мм: никеля (сплав НП-2, 99,5 мас. % Ni) и алюминия (сплав ESAB OK Autrod 1070, 99,8 мас. % Al). Процесс аддитивного производства заготовок осуществляли при следующих параметрах: ток луча I = 30 ÷ 35 мА; скорость движения луча вдоль наносимого слоя Vb = 2,5 мм/с; ускоряющее напряжение U = 30 кВ; развертка луча эллиптическая от центра, частота развертки 100 Гц. Процесс аддитивного производства проводился в вакууме при давлении 10\(^–\)3 Па. Заготовки получали путем последовательного нанесения слоев одинаковой толщины на подложку из стали марки 09Г2С. Для получения интерметаллических сплавов с разным объемным содержанием компонентов варьировали соотношение скоростей подачи проволок никеля и алюминия. В результате были получены заготовки со следующим соотношением никеля и алюминия: 1:1 (Ni + Al); 2:1 (2Ni + Al) и 3:1 (3Ni + Al).

Образцы для проведения структурных и механических исследований вырезали из поперечного сечения заготовок. Для исследования микроструктуры и фазового анализа полученные образцы подвергали механической шлифовке, электролитической полировке в растворе 25 г CrO3 + 210 мл H3PO4 с последующим травлением в растворе 90 % CH3COOH + 10 % H3ClO4 . Микроструктуру изучали методами оптической (ОМ, Альтами МЕТ 1С) и сканирующей электронной микроскопии (СЭМ, Zeiss Leo Evo 50 с приставкой для энергодисперсионной рентгеновской спектроскопии, ЭДС). Рентгеноструктурный и рентгенофазовый анализы образцов были проведены на дифрактометре Дрон-3М (Буревестник) с использованием CoKα-излучения. Параметр кристаллической решетки фаз определяли путем экстраполяции зависимости величин (ahkl), определенных для каждой рентгеновской линии с индексами (hkl), от функции (cosθ cotθ) [21].

Результаты эксперимента и их обсуждение

Микроструктура сплавов, полученных методом ЭЛАП

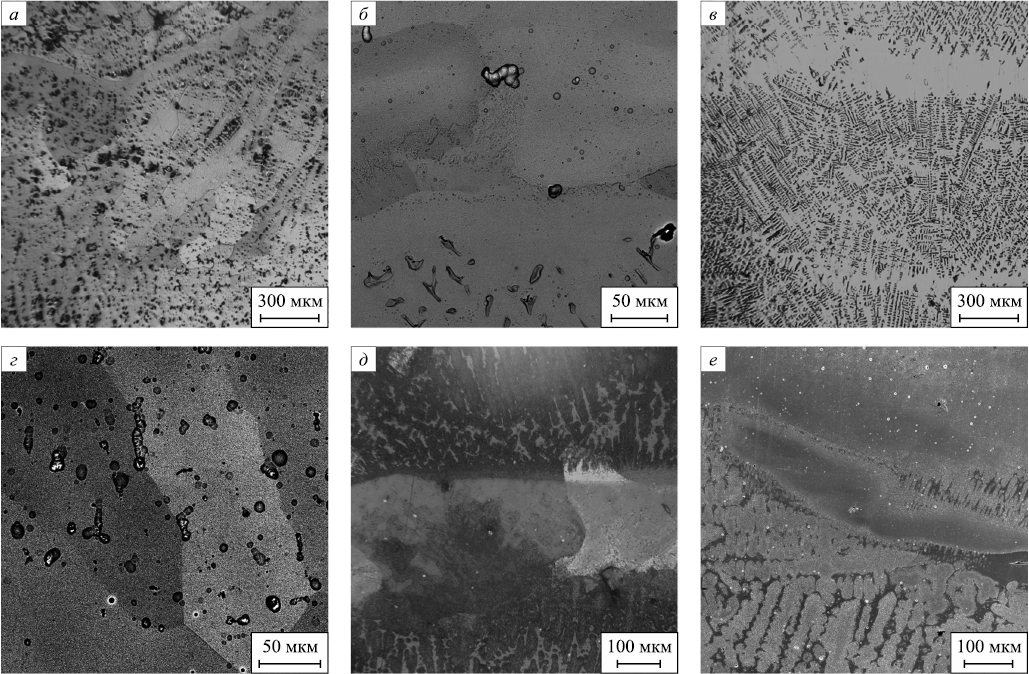

На рис. 1 представлены ОМ и СЭМ изображения микроструктуры полученных с использованием ЭЛАП технологии интерметаллических сплавов на основе никеля и алюминия. Металлографический анализ показал, что полученные заготовки не содержат макро- и микроскопических пор или трещин. Все три сплава характеризуются крупнокристаллической слоистой структурой. Внутри зерен при электролитической полировке образцов часто выявляется дендритная микроструктура различной морфологии: в зависимости от ориентации зерна по отношению к поверхности шлифа видны либо протяженные совершенные ветви дендритов, либо оборванные или частично растворенные дендритные ламели. Также наблюдаются участки (слои), для которых характерен однородный контраст на изображениях и в которых не выявлялись ликвации (рис. 1).

Рис. 1. ОМ (а, в, д) и СЭМ (б, г, е) изображения микроструктуры |

Сплав Ni + Al имеет достаточно однородную структуру с редкими прослойками. На макроскопическом уровне структура сплава более однородна, чем структура сплавов 2Ni + Al и 3Ni + Al, с точки зрения формирования слоистой структуры. При этом морфология внутризеренной микроструктуры в эквиатомном сплаве слабо изменяется по высоте заготовки (рис. 1, а, б). Наблюдаются чаще всего равноосные зерна размером 100 – 300 мкм (рис. 1, а, б). Сплавы 2Ni + Al и 3Ni + Al характеризуются более неоднородной структурой с достаточно толстыми прослойками (толщиной до 200 мкм) и зернами вытянутой в направлении роста заготовки формой (рис. 1, в – е), размер зерна составляет 150 – 400 мкм. Необходимо отметить, что в сплавах с большим содержанием никеля дендриты более узкие, их ветви часто не разорваны, то есть плотность границ дендрит/междендрит в этом материале существенно больше, чем в сплаве Ni + Al.

Таким образом, при использовании двухпроволочного ЭЛАП с равным соотношением компонентов, непосредственно после аддитивного производства формируется однородная (по микроструктуре) заготовка, не содержащая макро- и микроскопических дефектов (пор, трещин и т.п.).

Фазовый состав сплавов, полученных методом ЭЛАП

Согласно диаграмме состояния системы никель – алюминий сплавы этой двойной системы могут находиться в следующих фазовых состояниях [22 – 24]:

– NiAl3 (сплав с орторомбической решеткой, содержание никеля – 25 ат. %);

– Ni2Al3 (триагональная кристаллическая решетка, область гомогенности по никелю 37 – 41 ат. %);

– NiAl (ОЦК решетка, область гомогенности по никелю 42 – 69 ат. %);

– Ni5Al3 (орторомбическая кристаллическая решетка, область гомогенности по никелю 64 – 68 ат. %);

– Ni3Al (γ′-фаза с ГЦК решеткой (сверхструктура типа L12 ), область гомогенности по никелю 73 – 75 ат. %);

– Ni3Al (γ-фаза, неупорядоченный твердый раствор с ГЦК решеткой с областью гомогенности по никелю 73 – 75 ат. %).

В рамках рассматриваемого в работе подхода по аддитивному производству интерметаллических сплавов содержание подаваемого в заготовку при ЭЛАП никеля достаточно велико (согласно химическому составу сплава НП-2 – не ниже 49,5 мас. % в случае заготовки Ni + Al). Следовательно, для получаемых заготовок ожидаемыми (прогнозируемыми на основе диаграммы состояния) фазами являются NiAl, Ni5Al3 , Ni3Al и сплав на основе никеля, обогащенный алюминием по механизму замещения (при содержании никеля в системе более 75 ат. %).

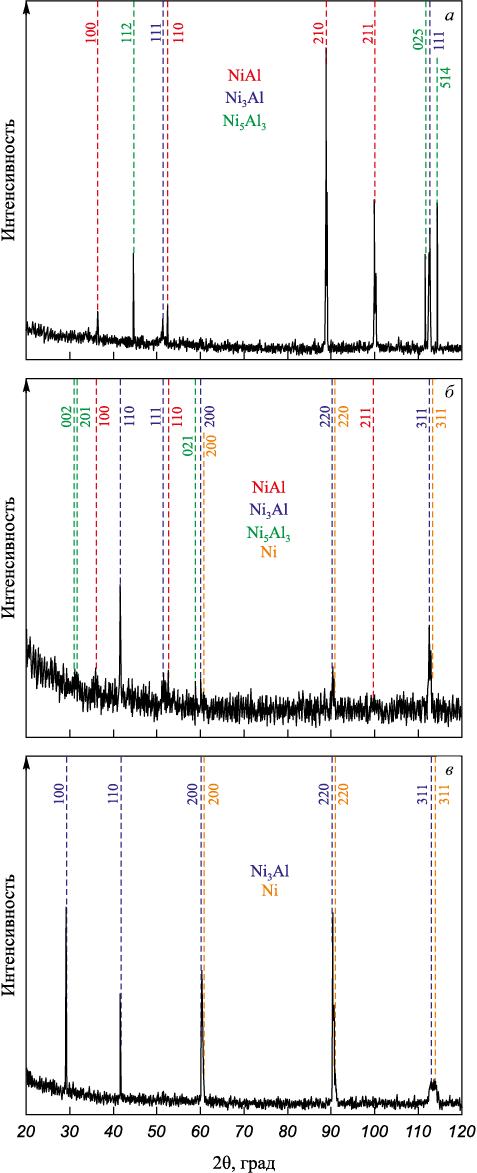

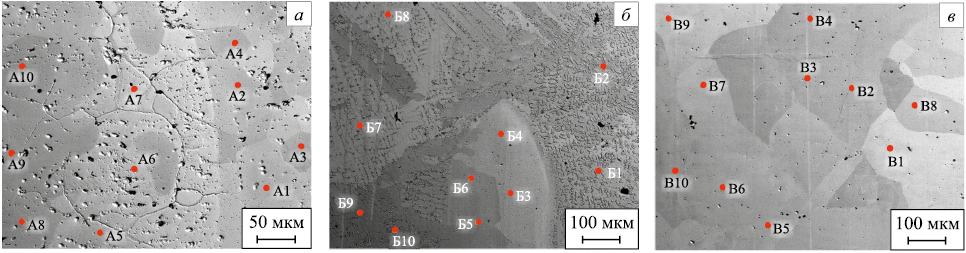

Результаты рентгеновского фазового и микрорентгеноспектрального анализа показали, что фазовый состав получаемых методом ЭЛАП заготовок определяется соотношением скоростей подачи никелевой и алюминиевой проволок в ванну расплава или, другими словами, массовым соотношением компонентов формируемого интерметаллического сплава. На рис. 2 и 3 представлены рентгенограммы и СЭМ изображения с обозначенными областями ЭДС спектров для полученных заготовок. В таблице приведены данные о химическом составе и соответствующей ему фазе в различных областях исследованных образцов (в соответствии с рис. 3), полученных на основе ЭДС анализа для трех заготовок с разным соотношением компонентов: никеля и алюминия (фазы определяли на основе сопоставления химического состава в области снятия ЭДС спектра с диаграммой состояния никель – алюминий [22 – 24]).

Рис. 2. Рентгенограммы интерметаллических сплавов

Рис. 3. СЭМ изображения микроструктуры интерметаллических сплавов

Химический и фазовый составы интерметаллических сплавов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из рис. 2, а видно, что в случае соотношения скоростей подачи двух проволок Ni:Al = 1:1 получаемая заготовка обладает гетерофазной структурой и состоит из фаз NiAl, Ni5Al3 и Ni3Al. При этом согласно данным рентгенофазового исследования интерметаллическая фаза Ni3Al не является основной, а по результатам ЭДС анализа рассматриваемая фаза не выявляется (рис. 3, а, см. таблицу). Следовательно, в процессе ЭЛАП при подаче в ванну расплава никелевой и алюминиевой проволок с одинаковой скоростью, то есть при близком массовом соотношении никеля и алюминия, формируемый интерметаллический сплав представлен преимущественно фазами NiAl и Ni5Al3 .

При увеличении соотношения скоростей подачи проволоки в процессе ЭЛАП до Ni:Al = 2:1 формируется интерметаллический сплав с более сложным фазовым составом. Согласно рентгенофазовому исследованию (рис. 2, б), формируемая заготовка обладает гетерофазной структурой и состоит из соединений NiAl, Ni5Al3 , Ni3Al и Ni. При этом согласно данным ЭДС анализа основной фазой в этом случае является Ni3Al, а содержание трех других фаз относительно невелико (рис. 2, б, см. таблицу).

Дальнейшее увеличение соотношения скоростей подачи проволок до Ni:Al = 3:1 приводит к формированию двухфазного сплава на основе Ni и Ni3Al (рис. 2, в, рис. 3, в, см. таблицу). При этом формируемый интерметаллид Ni3Al имеет параметр решетки a = 0,3572 нм. Это значение ниже характерной для γ′-фазы величины a = 0,3589 нм (для сверхструктуры L12 [23]). Такие различия могут быть вызваны формированием двухфазного состава (γ + γ′) в зернах Ni3Al в процессе ЭЛАП, то есть образованием областей разупорядоченного γ′-твердого раствора на основе Ni3Al совместно с упорядоченной γ-фазой. Параметр решетки никеля в формируемом сплаве, напротив, выше, чем в случае чистого ГЦК никеля (a = 0,3568 нм против a = 0,3526 нм [25]). Это может быть связано с формированием твердого раствора алюминия в никеле (по механизму замещения).

Результаты рентгенофазового и энергодисперсионного анализов полученных с помощью ЭЛАП интерметаллических сплавов показали, что их фазовый состав в целом соответствует массовому соотношению исходных материалов (проволок никеля и алюминия), подаваемых в ванну расплава при аддитивном производстве. Так, в случае Ni:Al = 1:1 основной фазой является NiAl, при Ni:Al = 2:1 формируется значительная доля фазы Ni3Al, а избыточный алюминий перераспределяется при формировании зерен Ni5Al3 . В случае трехкратного превышения содержания никеля над алюминием основной фазой является Ni3Al. При этом рентгенофазовый и ЭДС анализы не выявили присутствия в полученных сплавах алюминия, что говорит о том, что он полностью участвует в формировании интерметаллических соединений в процессе ЭЛАП.

Таким образом, результаты исследования показали, что с использованием ЭЛАП возможно формировать интерметаллические сплавы на основе никеля и алюминия с заданным фазовым составом за счет варьирования массового соотношения компонентов сплава, подаваемых в ванну расплава.

Выводы

С использованием технологии электронно-лучевого аддитивного производства с двухпроволочной подачей получены заготовки интерметаллических сплавов на основе никеля и алюминия с разным содержанием компонентов. Массовое соотношение никеля и алюминия варьировалось изменением соотношения скоростей подачи двух проволок в ванну расплава при аддитивном производстве. Полученные заготовки характеризовались крупнозернистой слоистой структурой. При этом сплав с одинаковым содержанием никеля и алюминия демонстрирует более однородную внутреннюю структуру по сравнению со сплавами, в которых соотношение составляло 2:1 и 3:1.

Фазовый состав полученных сплавов также определяется массовым соотношением компонентов, использованных при аддитивном производстве. В случае соотношения скоростей подачи проволок в ванну расплава 1:1 формируется сплав на основе NiAl с небольшим содержанием фаз на основе Ni3Al5 и Ni3Al. Увеличение содержания никеля меняет фазовый состав получаемого интерметаллического сплава и при соотношении содержания никеля и алюминия 3:1 структура получаемой заготовки состоит преимущественно из (γ + γ′) Ni3Al и γ-твердого раствора замещения на основе никеля с небольшим содержанием алюминия.

Полученные в работе результаты показали принципиальную возможность получения интерметаллических сплавов никеля и алюминия заданного химического состава с использованием технологии электронно-лучевого аддитивного производства.

Список литературы

1. Jozwik P., Polkowski W., Bojar Z. Applications of Ni3Al based intermetallic alloys – current stage and potential perceptivities. Materials. 2015;8(5):2537–2568. https://doi.org/10.3390/ma8052537

2. Westbrook J.H., Fleischer R.L. Structural Applications of Intermetallic Compounds. Vol. 3. New York: John Wiley and Son Ltd.; 2000:292.

3. Bochenek K., Basista M. Advances in processing of NiAl intermetallic alloys and composites for high temperature aerospace applications. Progress in Aerospace Sciences. 2015;79: 136–146. https://doi.org/10.1016/j.paerosci.2015.09.003

4. Iwabuchi Y., Kobayashi I. Various properties of dual-phase intermetallic compound in Ni–Al system. Materials Science. 2010;638-642:1348–1352. https://doi.org/10.4028/www.scientific.net/MSF.638-642.1348

5. Lu Y., Gu J., Kim S., Hong H., Choi H., Lee J. Tensile behavior of directionally solidified Ni3Al intermetallics with different Al contents and solidification rates. Metals and Materials International . 2014;20:221–2277. https://doi.org/10.1007/s12540-014-1021-1

6. Sheng L.Y., Zhang W., Guo J.T., Wang Z.S., Ovcharenko V.E., Zhou L.Z., Ye H.Q. Microstructure and mechanical properties of Ni3Al fabricated by thermal explosion and hot extrusion. Intermetallics. 2009;17(7):572–577. https://doi.org/10.1016/j.intermet.2009.01.004

7. Овчаренко В.Е., Боянгин Е.Н., Мышляев М.М., Иванов Ю.Ф., Иванов К.В. Формирование мультизеренной структуры и ее влияние на прочность и пластичность интерметаллического соединения Ni3Al. Физика твердого тела. 2015;57(7):1270–1276.

8. Guo J., Sheng L., Xie Y., Zhang Z., Ovcharenko V., Ye H. Microstructure and mechanical properties of Ni3Al and Ni3Al-B alloys fabricated by SHS/HE. Intermetallics. 2011;19(2):137–142. https://doi.org/10.1016/j.intermet.2010.08.027

9. Liu C.T., Sikka V.K. Nickel aluminides for structural use. JOM. 1986;38:19–21. https://doi.org/10.1007/BF03257837

10. Awotunde M.A., Ayodele O.O., Adegbenjo A.O., Okoro A.M., Shongwe M.B., Olubambi P.A. NiAl intermetallic composites – a review of processing methods, reinforcements and mechanical properties. The International Journal of Advanced Manufacturing Technology. 2019;104:1733–1747. https://doi.org/10.1007/s00170-019-03984-9

11. Shishkovsky I.V. Laser-controlled intermetallics synthesis during surface cladding. Laser Surface Engineering. 2015:237–286. https://doi.org/10.1016/B978-1-78242-074-3.00011-8

12. Meng Y., Li J., Gao M., Zeng X. Microstructure characteristics of wire arc additive manufactured Ni – Al intermetallic compounds. Journal of Manufacturing Processes. 2021;68(A):932–939. https://doi.org/10.1016/j.jmapro.2021.06.022

13. Müller M., Heinen B., Riede M., López E., Brückner F., Leyens C. Additive manufacturing of β-NiAl by means of laser metal deposition of pre-alloyed and elemental powders. Materials. 2021;14(9):2246. https://doi.org/10.3390/ma14092246

14. Zhang M., Wang Y., Yang Z., Ma Z., Wang Z., Wang D. Microstructure and mechanical properties of twin wire and arc additive manufactured Ni3Al-based alloy. Journal of Materials Processing Technology. 2022;303:117529. https://doi.org/10.1016/j.jmatprotec.2022.117529

15. Nazarov A., Safronov V.A., Khmyrov R.S., Shishkovsky I. Fabrication of gradient structures in the Ni – Al system via SLM process. Procedia IUTAM. 2017;23:161–166. https://doi.org/10.1016/j.piutam.2017.06.017

16. Kotoban D., Nazarov A., Shishkovsky I. Comparative study of selective laser melting and direct laser metal deposition of Ni3Al intermetallic alloy. Procedia IUTAM. 2017;23: 138–146. https://doi.org/10.1016/j.piutam.2017.06.014

17. Yao Y., Xing C., Peng H., Guo H., Chen B. Solidification microstructure and tensile deformation mechanisms of selective electron beam melted Ni3Al-based alloy at room and elevated temperatures. Materials Science and Engineering: A. 2021;802:140629. https://doi.org/10.1016/j.msea.2020.140629

18. Chai H., Wang L., Lin X., Zhang S., Yang H., Huang W. Microstructure and cracking behavior of Ni3Al-based IC21 alloy fabricated by selective laser melting. Materials Characterization. 2023;196:112592. https://doi.org/10.1016/j.matchar.2022.112592

19. Zhang M., Wang Y., Ma Z., Wang Z., Yang Z. Non-uniform high-temperature oxidation behavior of twin wire and arc additive manufactured Ni3Al-based alloy. Journal of Manufacturing Processes. 2022;84:522–530. https://doi.org/10.1016/j.jmapro.2022.10.035

20. Kolubaev E.A., Rubtsov V.E., Chumaevsky A.V., Astafurova E.G. Micro-, meso- and macrostructural design of bulk metallic and polymetallic materials by wire-feed electron-beam additive manufacturing. Physical Mesomechanics. 2022;25:479–491. https://doi.org/10.1134/S1029959922060017

21. Naidu S.V.N., Singh T. X-ray characterization of eroded 316 stainless steel. Wear. 1993;166(2):141–145. https://doi.org/10.1016/0043-1648(93)90255-K

22. Лякишев Н.П. Диаграммы состояния двойных металлических систем. Т. 1. Москва: Машиностроение; 1997:1024.

23. Ковтунов А.И., Мямин С.В. Интерметаллидные сплавы. Тольятти: Изд-во ТГУ; 2018:77.

24. Nash P., Singleton M.F., Murray J.L. Phase Diagrams of Binary Nickel Alloys. ASM International, Materials Park, OH; 1991:3–11.

25. Hermann K. Crystallography and Surface Structure: An Introduction for Surface Scientists and Nanoscientists. Weinheim: Wiley; 2011:298. http://dx.doi.org/10.1002/9783527633296

Об авторах

С. В. АстафуровРоссия

Сергей Владимирович Астафуров, к.ф.-м.н., старший научный сотрудник лаборатории физики иерархических структур в металлах и сплавах

Россия, 634055, Томск, пр. Академический, 2/4

Е. В. Мельников

Россия

Евгений Васильевич Мельников, младший научный сотрудник лаборатории физики иерархических структур в металлах и сплавах

Россия, 634055, Томск, пр. Академический, 2/4

Е. Г. Астафурова

Россия

Елена Геннадьевна Астафурова, д.ф.-м.н., доцент, заведующий лабораторией физики иерархических структур в металлах и сплавах

Россия, 634055, Томск, пр. Академический, 2/4

Е. А. Колубаев

Россия

Евгений Александрович Колубаев, д.т.н., директор

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Астафуров С.В., Мельников Е.В., Астафурова Е.Г., Колубаев Е.А. Фазовый состав и микроструктура интерметаллических сплавов, полученных методом проволочного электронно-лучевого аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):401-408. https://doi.org/10.17073/0368-0797-2024-4-401-408

For citation:

Astafurov S.V., Mel’nikov E.V., Astafurova E.G., Kolubaev E.A. Phase composition and microstructure of intermetallic alloys obtained using electron-beam additive manufacturing. Izvestiya. Ferrous Metallurgy. 2024;67(4):401-408. https://doi.org/10.17073/0368-0797-2024-4-401-408

JATS XML