Перейти к:

Подходы к выбору материального исполнения инфраструктурных объектов транспорта и закачки СО2

https://doi.org/10.17073/0368-0797-2024-2-229-236

Аннотация

Работа посвящена исследованию зависимости скорости углекислотной коррозии от микроструктуры материального исполнения трубопровода для транспорта и закачки СО2 . На сегодняшний день существует задача выбора материального исполнения инфраструктурных объектов транспорта и закачки СО2 . Для строительства трубопроводов наиболее экономически эффективными материалами являются углеродистые стали, однако для их применения необходимо уделять повышенное внимание проблеме углекислотной коррозии, которая интенсифицируется во влажных неосушенных потоках CO2 . При этом выбор материала должен проводиться обоснованно, учитывая баланс между коррозионной стойкостью, механическими характеристиками и экономической стороной вопроса. В данной работе проведено исследование влияния особенностей микроструктурного состояния на скорость коррозии низколегированных малоуглеродистых сталей для транспорта и закачки СО2 . В ходе исследования изучены особенности сталей с ферритно-бейнитной, бейнитно-ферритно-перлитной и ферритно-перлитной микроструктурой. Испытания на стойкость к коррозии проведены на стендовом автоклавном комплексе, позволяющем воссоздавать условия высокого давления и температуры и моделировать реальные среды. Показано, что микроструктурное состояние стали оказывает значительное влияние на скорость коррозии, которая возрастает при увеличении объемной доли перлита. Понимание взаимосвязи микроструктурных особенностей сталей и скорости коррозии может значительно облегчить выбор материала для инфраструктурных объектов и способствовать более эффективному и надежному использованию низколегированных углеродистых сталей в проектах по улавливанию, использованию и хранению углерода. Данное исследование будет полезно при выборе благоприятной микроструктуры для низколегированных малоуглеродистых сталей, которые могут применяться для строительства инфраструктурных объектов CCUS (Carbon Capture, Use and Storage).

Ключевые слова

Для цитирования:

Ровбо А.С., Голубев И.А., Шапошников Н.О., Пенигин А.В., Федоров А.С. Подходы к выбору материального исполнения инфраструктурных объектов транспорта и закачки СО2. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):229-236. https://doi.org/10.17073/0368-0797-2024-2-229-236

For citation:

Rovbo A.S., Golubev I.A., Shaposhnikov N.O., Penigin A.V., Fedorov A.S. Approaches to the selection of material design of infrastructure facilities for transport and injection of СО2. Izvestiya. Ferrous Metallurgy. 2024;67(2):229-236. https://doi.org/10.17073/0368-0797-2024-2-229-236

Введение

Улавливание, использование и хранение углерода – это область исследований, направленных на снижение выбросов CO2 и борьбу с изменением климата. В процессе CCUS (Carbon Capture, Use and Storage) [1; 2] происходит улавливание CO2 , выбрасываемого в атмосферу из различных источников, таких как промышленные предприятия, энергетические установки и автотранспорт, и его дальнейшее хранение в подземных пластах [3; 4]. Это позволяет изолировать углекислый газ от атмосферы и предотвратить его негативное воздействие на климат.

На сегодняшний день существует задача выбора материального исполнения инфраструктурных объектов транспорта и закачки СО2 в условиях повышенных экологических и экономических рисков [5; 6]. Подбор материала должен осуществляться в балансе между эффективностью в предотвращении развития интенсивной углекислотной коррозии [7] и стоимостью итогового решения [8].

Обзор открытых источников, посвященный вопросам выбора материала для объектов CCUS [3; 9] показал, что углеродистые стали являются наиболее экономически выгодными материалами для строительства трубопроводов [10], однако для их применения необходимо уделять повышенное внимание проблеме углекислотной коррозии [11], которая интенсифицируются во влажных потоках CO2 [12]. Также на сегодняшний день в литературе нет единого мнения о влиянии микроструктуры стали и режимов термомеханической обработки на механизм и кинетику процессов коррозии [13 – 16]. Это связано с тем, что условия могут отличаться от объекта к объекту как по минерализации, компонентному составу сред, так и парциальному давлению и температуре. Все это ведет к тому, что на поверхности стали образуются отложения продуктов коррозии различной морфологии, которые могут являться как защитными, так и наоборот, ускорять коррозионный процесс. Поэтому при выборе того или иного материала необходимо учитывать особенности эксплуатации и реальные среды с объекта. В этой связи, целью настоящей работы является исследование влияния особенностей микроструктурного состояния на скорость коррозии низколегированных малоуглеродистых сталей для транспорта и закачки СО2 в пласт, исходя из условий конкретного объекта.

Материалы и методики исследования

Для воспроизведения условий реальных объектов используют различные стендовые установки, например замкнутого типа («flow-loop»-стенды), либо автоклавные установки, позволяющие воссоздавать условия повышенного давления и температур. В данной работе использовали автоклавную установку с сосудом емкостью 3 л. На сегодняшний день стандартные методики проведения коррозионных испытаний в автоклавах отсутствуют, поэтому опишем методику, использованную в данном эксперименте ниже. Условия испытаний подбирались, исходя из ситуации на реальном объекте.

Сущность метода коррозионных испытаний заключается в определении потери массы образцов за время их пребывания в коррозионной среде. При гравиметрическом методе скорость коррозии определяется массовым показателем ρ, выраженным в г/м2 ч:

| \[\rho = \frac{{{m_1} - {m_2}}}{{S\tau }},\] | (1) |

где m1 – масса образца до испытания, г; m2 – масса образца после испытания, г; S – площадь поверхности образца, м2; τ – продолжительность испытания, ч.

Если изменение массы прямо пропорционально глубине проникновения коррозии в условиях общей коррозии, то скорость коррозии пересчитывают в глубинный показатель v, выраженный в мм/год. Такой показатель характеризует равномерные коррозионные потери (утонение) образца в единицу времени:

| \[v = \frac{{8760\rho }}{{7,85 \cdot {{10}^3}}},\] | (2) |

где v – глубинный показатель скорости коррозии, мм/год; 8760 – количество часов в году; 7,85 – плотность исследуемой стали, г/см3.

Гравиметрический метод позволяет получать результаты высокой точности, так как взвешивание является одной из наиболее точных операций количественного анализа. Доверительная норма при определении погрешности измерений составляла 95 %.

Перед проведением испытаний образцы обезжиривали при помощи ультразвуковой мойки в ацетоне, высушивали на воздухе и помещали на подвесе в автоклав, который затем герметизировали и деаэрировали 60 мин с расходом инертного газа 100 мл/мин на 1 л емкости. Далее проводили насыщение деаэрированного испытательного раствора CO2 . Общее давление в автоклаве составляло 6 МПа, парциальное давление СО2 – 0,3 МПа. Температура поддерживалась постоянной и равнялась 25 °C. Продолжительность испытаний составляла 96 ч. Для проведения коррозионных испытаний от каждой стали отбирали по три образца.

Испытательный раствор представлял собой 133 г/л CaCl2 , 31 г/л MgCl2 , 0,5 г/л NaHCO3 , 0,1 г/л Na2SO4 в дистиллированной воде. Общая минерализация составила 164,6 г/л. Данный состав соответствует составу жидкости в скважине, закачиваемой в подземные пласты СО2 . После испытания образцы промывали и высушивали на воздухе, а затем очищали от продуктов коррозии при помощи ластика. Исследуемые стали соответствуют классу прочности К52, химический состав представлен в табл. 1.

Таблица 1. Химический состав исследуемых сталей

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Микроструктуру сталей оценивали с помощью оптического микроскопа Reichert-Jung MEF3A. Для проведения количественной оценки фазовых составляющих необходимо подобрать травление, обеспечивающее получение контрастного изображения фаз без выявления межзеренных границ для последующего автоматического распознавания анализатором изображений Thixomet Pro [17]. Для этого проводили травление 4 %-ным спиртовым раствором пикриновой кислоты, которое позволяет выявить перлит. Для выявления общей микроструктуры использовали 3 %-ный раствор азотной кислоты в спирте.

Традиционным способом оценки величины зерна является метод, описанный в ГОСТ 5639 – 82, недостатком которого является невозможность оценки разнозернистости исследуемого материала. На сегодняшний день известно множество методов оценки зеренной структуры материала [18; 19]. Так, в работе [20] предложен способ расчета фактора разнозернистости FZ по формуле

| \[{F_Z} = \frac{{{f_{\max }}{Z_{\max }}}}{{\sum {{f_i}{Z_i}} }},\] | (3) |

где fmax – доля зерна, занимающего максимальную площадь на шлифе, %; Zmax – балл зерна, занимающего максимальную площадь на шлифе; fi – доля зерна с определенным баллом, %; Zi – балл зерна.

Результаты количественной оценки структурных составляющих и коррозионных испытаний

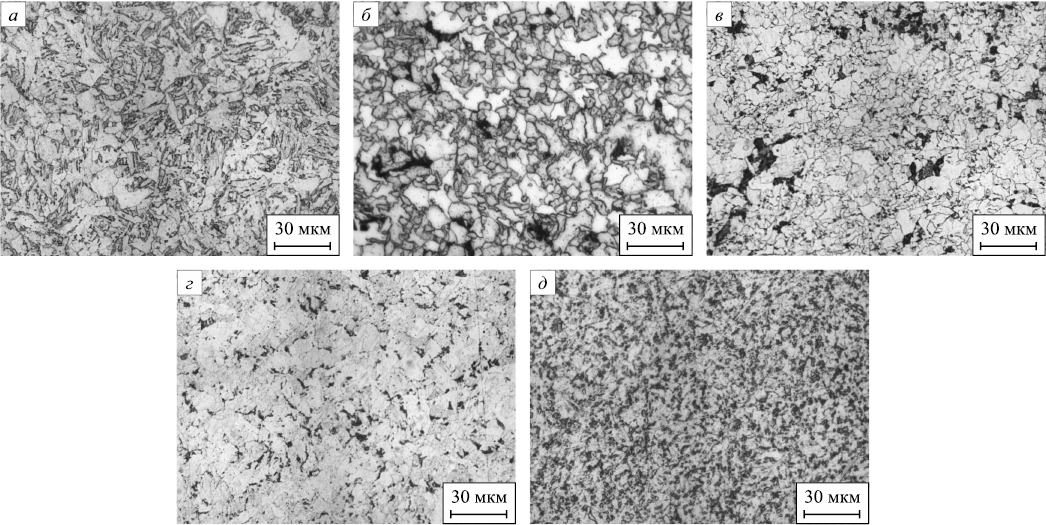

Исследуемые в работе материалы были получены на различных отечественных металлургических предприятиях по технологии, включающей выплавку в конвертере, внепечную обработку и непрерывную разливку с последующей термомеханической обработкой. Микроструктуры сталей исследовали в поперечном сечении (рис. 1).

Рис. 1. Общий вид микроструктур исследуемых сталей: |

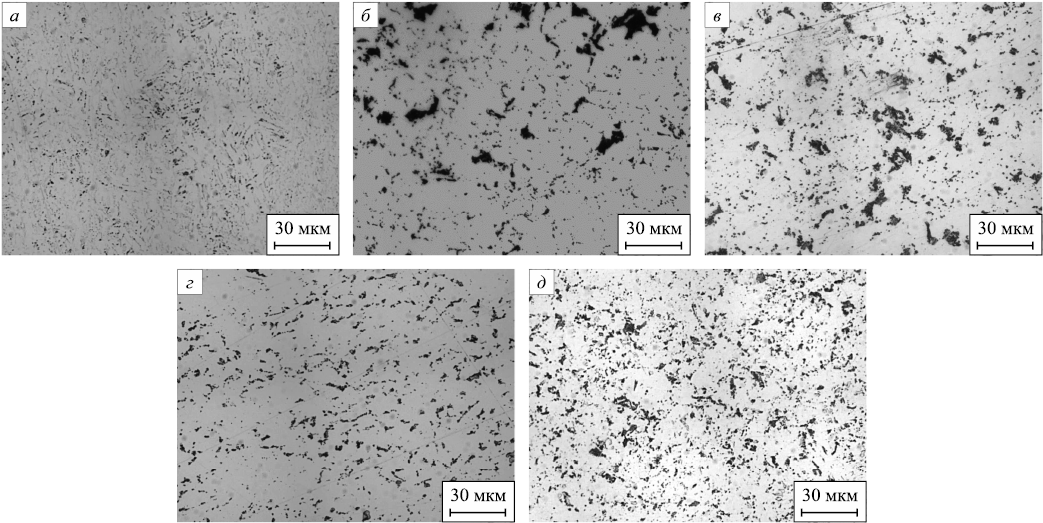

Микроструктура стали 1 характеризуется как ферритно-бейнитная. Содержание перлита в этой стали самое низкое среди всех исследуемых сталей и составляет 2,20 об. %, а зеренная структура (по номерам баллов, занимающим на шлифе площадь более 10 %) оценивается номерами G10 (30 %) и G11 (28 %). Микроструктура стали 2 характеризуется как ферритно-перлитная с преимущественно неполигональным ферритом, зеренная структура которого оценивается номерами G9 (13 %) и G10 (21 %). Содержание перлита в этой стали составляет 3,57 об. %. Микроструктура стали 3 также характеризуется как ферритно-перлитная. Структура оценивается номерами G11 (32 %) и G12 (32 %), а содержание перлита в ней составляет 6,72 об. %. При этом распределение перлитных колоний неравномерное в виде отдельных скоплений с грубой морфологией, как и в стали 2 (рис. 2). Микроструктура стали 4 характеризуется как ферритно-перлитно-бейнитная, содержание перлита в ней составляет 7,51 об. %. Распределение перлита в этой стали довольно равномерное, структура оценивается четырьмя номерами G9 (14 %), G10 (28 %), G11 (29 %) и G12 (18 %). Микроструктура стали 5 характеризуется как ферритно-перлитная. При этом в данной стали после травления пикриновой кислотой обнаружено наибольшее содержание перлита – 13,80 об. %. Структура оценивается номерами G10 (21 %), G11 (32 %) и G12 (25 %).

Рис. 2. Выявление перлита в исследуемых сталях: |

Обсуждение результатов

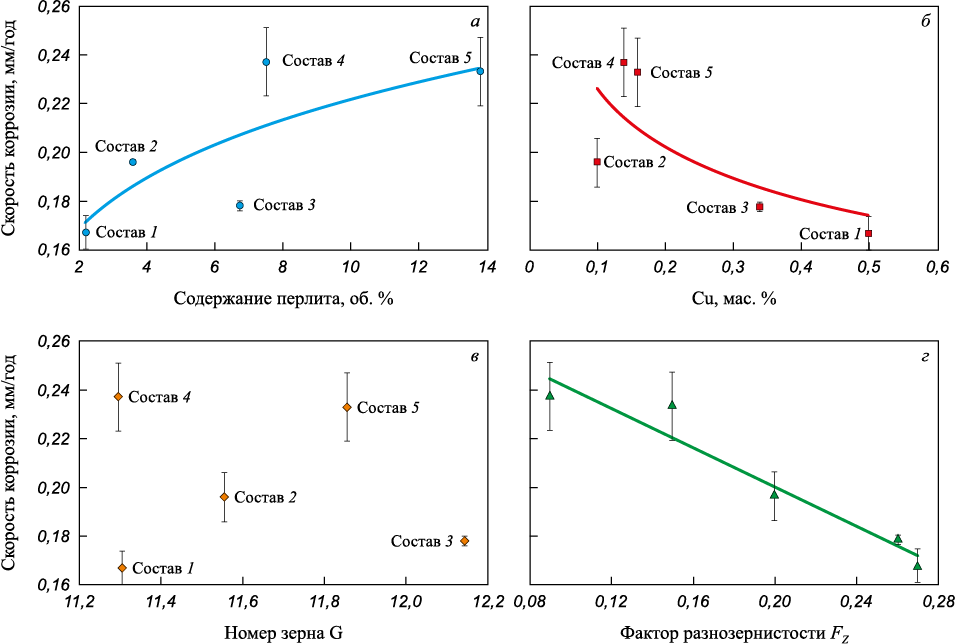

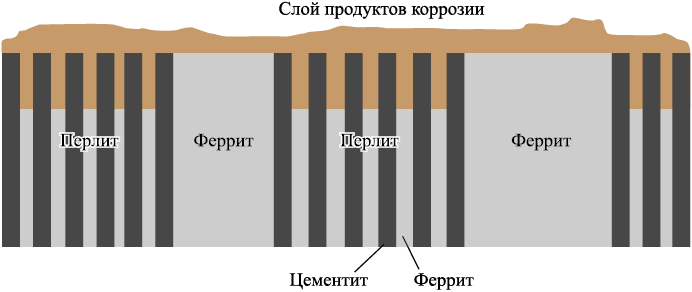

В ферритно-перлитных сталях перлит представляет собой пластинчатую структуру, состоящую из чередующихся слоев феррита и карбида железа (цементита). При взаимодействии с агрессивными средами, содержащими CO2 , феррит перлита становится анодом и быстро растворяется, в то время как цементит остается нетронутым (рис. 4). При этом с увеличением содержания углерода прямо пропорционально увеличивается содержание перлита. Результаты коррозионных испытаний на рис. 3, а демонстрируют, что с увеличением доли перлита в микроструктуре снижается общая коррозионная стойкость сталей.

Рис. 3. Зависимость скорости коррозии исследуемых сталей от:

Рис. 4. Механизм коррозии ферритно-перлитных сталей в CO2-содержащих средах [22] |

В работе [21] показано, что наиболее уязвимым местом являются границы между ферритом и цементитом, где в первую очередь и начинаются коррозионные процессы. По-видимому, увеличение количества областей перлитных колоний приводит к тому, что растет количество уязвимых с точки зрения коррозионных процессов межфазных границ феррит – цементит, а также пластинок феррита, которые впоследствии становятся анодом и быстро растворяются.

Стоит также отметить положительное влияние меди на коррозионную стойкость – увеличение содержания меди с ~0,12 до 0,50 мас. % привело к снижению скорости коррозии с 0,237 до 0,167 мм/год (рис. 3, б). Положительное влияние меди на коррозионные свойства сталей отмечается во многих исследованиях. Так, в работе [23] установлено, что введение небольшого количества меди (как правило, до 1 %) значительно повышает коррозионную стойкость низкоуглеродистых сталей. К тому же в высокопрочных низколегированных сталях медь является легирующим элементом, который обеспечивает высокую вязкость и хорошую свариваемость. Однако, несмотря на показанные в данной работе преимущества введения меди в состав стали, а также коррозионные особенности ферритно-перлитных микроструктур, использовать низколегированные малоуглеродистые стали при выборе материального исполнения инфраструктурных объектов транспорта и закачки CO2 нужно с осторожностью и только при строгом контроле наличия свободной воды в транспортируемом газе – ее количество должно быть минимальным. В противном случае необходимо использовать материалы в коррозионностойком исполнении.

По результатам оценки параметров микроструктуры исследуемых сталей, приведенным в табл. 2, можно сделать вывод, что размер зерна не оказывает определяющего влияния на коррозионную стойкость исследуемых сталей (рис. 3, в). Однако разнозернистость, оцененная по уравнению (3), оказывает существенное влияние на коррозионную стойкость (рис. 3, г). Таким образом, можно сделать вывод о том, что чем выше однородность структуры (и, соответственно, значение фактора FZ ), тем выше коррозионная стойкость материала.

Таблица 2. Результаты оценки параметров микроструктуры сталей

|

Выводы

Проведено исследование влияния особенностей микроструктурного состояния на скорость коррозии низколегированных малоуглеродистых сталей для транспорта и закачки СО2 (CCUS). Показано, что в ферритно-перлитных сталях коррозионным процессам подвержен в первую очередь феррит, который, находясь в составе перлита, становится анодом и быстро растворяется. Как следствие, увеличение количества областей перлитных колоний в микроструктуре приводит к снижению общей коррозионной стойкости стали. Установлено положительное влияние меди на коррозионную стойкость – увеличение содержания меди в исследуемых составах с 0,12 до 0,50 мас. % привело к снижению скорости коррозии в 1,5 раза. Отмечено, что на коррозионную стойкость существенное влияние оказывает не размер зерна, а, в первую очередь, разнозернистость структуры.

Список литературы

1. Barker R., Hua Y., Neville A. Internal corrosion of carbon steel pipelines for dense-phase CO2 transport in carbon capture and storage (CCS) – a review. International Materials Reviews. 2017;62(1):1–31. https://doi.org/10.1080/09506608.2016.1176306

2. Zhang Y., Pang X., Qu S., Li X., Gao K. Discussion of the CO2 corrosion mechanism between low partial pressure and supercritical condition. Corrosion Science. 2012;59:186–197. https://doi.org/10.1016/j.corsci.2012.03.006

3. Cecile M., Dwaipayan M., Guillaume N., Leila F. Material integrity aspects of CCS: an overview for CO2 transport and storage. In: Trondheim Conference on CO2 Capture, Transport and Storage Trondheim, Norway – June 21–23, 2021: 231–236.

4. IEAGHG. Corrosion and Selection of Materials for Carbon Capture and Storage. 2010;288.

5. Witkowski A., Majkut M., Rulik S. Analysis of pipeline transportation systems for carbon dioxide sequestration. Archives of Thermodynamics. 2014;35(1):117–140. https://doi.org/10.2478/aoter-2014-0008

6. Witkowski A., Rusin M., Majkut S., Rulik K. Advances in Carbon Dioxide Compression and Pipeline Transportation Processes. Springer Cham; 2015:134. https://doi.org/10.1007/978-3-319-18404-3

7. Wang S., Zhao J., Gu Y., Xiong D., Zeng Q., Tian B. Experimental and numerical investigation into the corrosion performance of X100 pipeline steel under a different flow rate in CO2-saturated produced water. Journal of Solid State Electrochemistry. 2021;25(3):993–1006. https://doi.org/10.1007/s10008-020-04868-9

8. Knoope M.M.J., Guijt W., Ramirez A., Faaij A.P.C. Improved cost models for optimizing CO2 pipeline configuration for point-to-point pipelines and simple networks. International Journal of Greenhouse Gas Control. 2014;22:25–46. https://doi.org/10.1016/j.ijggc.2013.12.016

9. Duong C. Quest carbon capture and storage offset project: Findings and learnings from 1st reporting period. International Journal of Greenhouse Gas Control. 2019;89:65–75. https://doi.org/10.1016/j.ijggc.2019.06.001

10. Wang Z.M., Liu X.T., Han X., Zhang J. Managing internal corrosion of mild steel pipelines in CO2 enhanced oil recovery multiphase flow conditions. Energy Technology. 2015;3(3): 225–233. https://doi.org/doi:10.1002/ente.201402159

11. McGrail B.P., Schaef H.T., Glezakou V.A., Dang L.X., Owen A.T. Water reactivity in the liquid and supercritical CO2 phase: Has half the story been neglected? Energy Procedia. 2009;1(1):3415–3419. https://doi.org/10.1016/j.egypro.2009.02.131

12. Yoon-Seok C., Srdjan N., Young D. Effect of impurities on the corrosion behavior of CO2 transmission pipeline steel in supercritical CO2-water environments. Environmental Science and Technology. 2010;44(23):9233–9238. https://doi.org/10.1021/es102578c

13. Lopez D.A., Perez T., Simison S.N. The influence of microstructure and chemical composition of carbon and low alloy steels in CO2 corrosion. A state-of-the-art appraisal. Materials & Design. 2003;24(8):561–575. https://doi.org/10.1016/S0261-3069(03)00158-4

14. Paolinelli L.D., Perez T., Simison S.N. The influence of steel microstructure, chemical composition and precorrosion on CO2 corrosion inhibitor efficiency. In: NACE CORROSION’2007. Houston, U.S.A., March 2007:07311.

15. Xu L.N. Influence of microstructure on mechanical properties and corrosion behavior of 3% Cr steel in CO2 environment. Materials and Corrosion. 2012;63(11):997–1003. https://doi.org/10.1002/maco.201106389

16. Ochoa N., Vega C., Pebere N., Lacaze J., Brito J.L. CO2 corrosion resistance of carbon steel in relation with microstructure changes. Materials Chemistry and Physics. 2015;156:198–205. https://doi.org/10.1016/j.matchemphys.2015.02.047

17. Kazakov A., Kiselev D. Industrial application of thixomet image analyzer for quantitative description of steel and alloy’s microstructure. Metallography, Microstructure and Analysis. 2016;5:294–301. https://doi.org/10.1007/s13632-016-0289-6

18. Гроховский В.И. Возможности цифровой микроскопии в металлографии. Цифровая микроскопия. Материалы школы-семинара. Екатеринбург: УГТУ-УПИ; 2001;(1):18–20.

19. Лезинская Е.Я. Методы оценки структурной неоднородности металла труб оболочек ТВЭЛ и чехлов ТВС из коррозионностойких сталей и сплавов. Вопросы атомной науки и техники. Серия: Физика радиационных повреждений и радиационное материаловедение. 2003;(3):108–112.

20. Лезинская Е.Я., Клюев Д.Ю., Николаенко Ю.Н. Новый метод оценки разнозернистой структуры труб из нержавеющей сталей и сплавов. Теория и практика металлургии. 2012;(1-2):68–73.

21. Murase Y., Masuda H., Katayama H. Corrosion resistance of finer/coarser pearlitic structures of carbon steel. Journal of the Electrochemical Society. 2021;168(4):041501. https://doi.org/10.1149/1945-7111/abf185

22. Akeer E.S. Effect of Carbon Steel Composition and Microstructure on CO2 Corrosion. Diss. on degree of Dr.(Ph.). Ohio University; 2014:188.

23. Медь в черных металлах: Сб. статей / Под ред. Ле Мэя И., Шётки Л. М.-Д. Москва: Металлургия; 1988:311.

Об авторах

А. С. РовбоРоссия

Анна Сергеевна Ровбо, инженер

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

И. А. Голубев

Россия

Иван Андреевич Голубев, к.т.н., инженер-исследователь

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

Н. О. Шапошников

Россия

Никита Олегович Шапошников, к.т.н., директор Научно-образовательного центра «Газпромнефть-Политех»

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

А. В. Пенигин

Россия

Артем Витальевич Пенигин, руководитель проекта

Россия, 190000, Санкт-Петербург, наб. реки Мойки, 75–79, литер Д

А. С. Федоров

Россия

Александр Сергеевич Федоров, инженер-исследователь Научно-технологического комплекса Новые технологии и материалы

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Ровбо А.С., Голубев И.А., Шапошников Н.О., Пенигин А.В., Федоров А.С. Подходы к выбору материального исполнения инфраструктурных объектов транспорта и закачки СО2. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):229-236. https://doi.org/10.17073/0368-0797-2024-2-229-236

For citation:

Rovbo A.S., Golubev I.A., Shaposhnikov N.O., Penigin A.V., Fedorov A.S. Approaches to the selection of material design of infrastructure facilities for transport and injection of СО2. Izvestiya. Ferrous Metallurgy. 2024;67(2):229-236. https://doi.org/10.17073/0368-0797-2024-2-229-236

JATS XML