Перейти к:

Исследование изменения температуры прессового инструмента при обработке лазером

https://doi.org/10.17073/0368-0797-2024-2-155-160

Аннотация

Работа посвящена повышению износостойкости кузнечно-прессового инструмента, в частности пуансонов для пробивки отверстий и вырубных штампов. Низкая стойкость инструмента приводит к повышению стоимости готовых изделий, увеличению трудовых и материальных затрат на замену изношенного инструмента и его наладку, снижению производительности прессового оборудования и повышению количества бракованной продукции. Представлена методика теоретического исследования для решения задачи по расчету температурного поля штампового инструмента при лазерной обработке. Составлено дифференциальное уравнение для численного решения поставленной задачи. Предложены режимы лазерной термообработки пуансона для пробивки отверстий и штампового инструмента из стали повышенной твердости. Натурные испытания, проведенные в промышленных условиях, показали, что рекомендованные режимы лазерной термообработки позволили повысить стойкость пуансона, предназначенного для пробивки отверстий, в 2 – 3 раза, а стойкость вырубных штампов в 2,2 – 2,8 раз.

Для цитирования:

Чиченев Н.А., Горбатюк С.М., Соломонов К.Н., Снитко С.А., Чиченева О.Н. Исследование изменения температуры прессового инструмента при обработке лазером. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):155-160. https://doi.org/10.17073/0368-0797-2024-2-155-160

For citation:

Chichenev N.A., Gorbatyuk S.M., Solomonov K.N., Snitko S.A., Chicheneva O.N. Investigation of changes in temperature of pressing tool during laser processing. Izvestiya. Ferrous Metallurgy. 2024;67(2):155-160. https://doi.org/10.17073/0368-0797-2024-2-155-160

Введение

Одним из наиболее широко распространенных способов холодной обработки металлов давлением (ОМД) является холодная штамповка [1 – 3], которая позволяет производить высокоточные детали широкого сортамента. В качестве инструмента для осуществления этого процесса используют штампы холодного деформирования [4 – 6]. В последние годы весьма актуальной является задача по разработке новых отечественных технологий [7; 8], направленных на повышение качества выпускаемой продукции и снижение ее себестоимости. Эта задача может быть эффективно решена путем совершенствования оборудования и инструмента, в том числе ОМД [9; 10].

Постановка задачи

Одной из главных причин нарушения работоспособности штампового инструмента является износ его рабочих поверхностей. Для повышения стойкости технологического инструмента ОМД применяют термическую, термохимическую и термомеханическую обработку [11 – 13]. Эти способы существенно повышают твердость рабочих поверхностей инструмента и увеличивают прочность основного металла, из которого изготавливается инструмент. Эффективным методом повышения качества технологического инструмента ОМД является обработка его рабочих поверхностей с помощью лазерного излучения. Лазерная обработка характеризуется малым временем воздействия на обрабатываемые поверхности и полностью исключает их деформацию. При воздействии лазера нагреву подвергается только тонкий поверхностный слой обрабатываемой детали [14 – 16]. Как показали многочисленные исследования, тепловые процессы, протекающие при нагреве лазером, схожи с результатами теплового воздействия на металлы других способов их нагрева. Это позволяет, с учетом специфики лазерной термообработки, применять классические уравнения теории теплопроводности для решения теоретических задач лазерной обработки.

В данной работе приведено решение задачи по расчету температурного поля штампового инструмента при упрочнении его рабочей поверхности лазерным излучением.

Методика теоретического исследования распределения температурного поля при лазерной закалке

Как известно, результат закалки инструментальных сталей [17; 18] существенно зависит от распределения температурного поля, образующегося при данном процессе [19; 20]. Для упрочнения поверхностных слоев необходимо нагреть рабочую поверхность штампа выше температуры аустенитного превращения Та , после чего быстро охладить до температуры ниже перлитного превращения Тп. Если для термообработки применять лазерный луч высокой плотности, то поверхностные слои инструмента будут нагреваться до температуры, зависящей от продолжительности лазерного излучения и его мощности. После лазерного нагрева поверхность штампа быстро остывает. Это происходит из-за передачи тепла от нагретой поверхности штампа остальным удаленным участкам инструмента. Причем температура нагрева участков зависит от их удаленности от поверхности штампа. Глубину закаленного слоя можно оценить, изучив характеристики образовавшегося температурного поля [21; 22].

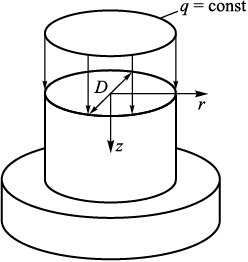

Приведем математическое описание температурного поля для цилиндрического пуансона вырубки (рис. 1).

Рис. 1. Схема к расчету температурного поля |

Изменение температуры Т во времени t можно рассчитать путем численного решения двухмерного дифференциального уравнения, которое в цилиндрической системе координат имеет вид [23 – 25]

\[\frac{{\partial T}}{{\partial t}} = a\left( {\frac{{{\partial ^2}T}}{{\partial {r^2}}} + \frac{1}{r}\frac{{\partial T}}{{\partial r}} + \frac{{{\partial ^2}T}}{{\partial {z^2}}}} \right),\]

где, Т(r, z, t) – температура в произвольный момент времени t в любой точке пуансона, характеризуемой цилиндрическими координатами r и z; а – коэффициент температуропроводности материала пуансона; q – плотность мощности внешнего источника тепла (лазерного излучения) [26 – 28].

Зададим начальные и граничные условия:

– в начальный момент деформации заготовки температура пуансона принимается одинаковой во всем объеме, т. е.

Т0 = Т(z, r, 0) = const;

– на свободных поверхностях пуансона происходит теплообмен конвективного и лучистого типов с окружающей средой

\[\frac{{\partial T}}{{\partial t}} = \alpha \left( {{T_{{\rm{пов}}}} - {T_{{\rm{ср}}}}} \right) + \varepsilon \sigma \left[ {{{\left( {{T_{{\rm{пов}}}} - 273} \right)}^4} - {{\left( {{T_{{\rm{ср}}}} - 273} \right)}^4}} \right];\]

– на торцевой (облучаемой) поверхности пуансона происходит теплообмен лучистого типа

\[\frac{{\partial T}}{{\partial t}} = q + \varepsilon \sigma \left[ {{{\left( {{T_{{\rm{пов}}}} - 273} \right)}^4} - {{\left( {{T_{{\rm{ср}}}} - 273} \right)}^4}} \right].\]

Здесь α – коэффициент конвективной теплопередачи; Тпов и Тср – температуры поверхности пуансона и окружающей среды соответственно; ε – степень черноты поверхности пуансона; σ – коэффициент излучения абсолютно твердого тела.

Полученные результаты

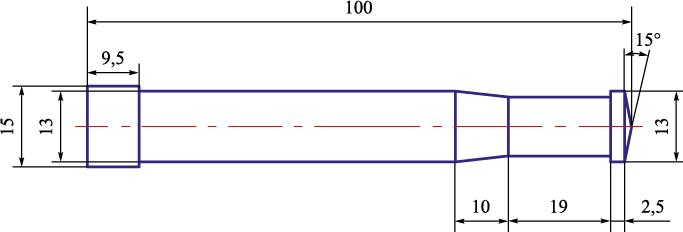

По приведенной выше методике были проведены теоретические и экспериментальные исследования для пуансона (рис. 2), изготовленного из хромистой инструментальной стали повышенной твердости X12M1 [29; 30] диаметром рабочей поверхности D = 13 мм.

Рис. 2. Пуансон для пробивки отверстий |

На основе анализа результатов предварительного эксперимента с образцами из стали Х12М, которые хорошо согласуются с известными из научно-технической литературы данными [31; 32], в дальнейших исследованиях использовали следующие значения теплофизических параметров:

– коэффициент теплопроводности λ = 0,028 Вт/(мм∙°С);

– коэффициент температуропроводности а = 7,78 мм2/с;

– температура закалки Тзак = 1000 °С;

– температура плавления Тпл = 1280 °С.

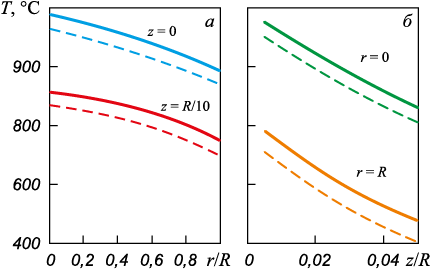

На рис. 3 приведены результаты расчета температурного поля в осевом и радиальном направлениях при λ = const (сплошные линии) и λ = f (T) (штриховые) при мощности лазерного излучения P = 0,97 кВт, скорости перемещения лазерного луча v = 12 мм/с и диаметре лазерного пятна dп = 4 мм. Анализ полученных графиков показывает, что разница между температурой пуансона, полученной при постоянном и переменном значении λ, незначительная. Поэтому при проведении инженерных расчетов можно принимать среднее значение коэффициента теплопроводности.

Рис. 3. Графики изменения температуры пуансона в осевом (а) |

Анализ полученных результатов

Анализ полученных результатов исследования послужил основанием для проведения натурного эксперимента. Из стали Х12М были изготовлены две опытные партии пуансонов и матриц, предназначенных для выполнения различных операций штамповки. Первая партия проходила традиционную объемную термическую обработку. Вторая – дополнительную упрочняющую обработку с помощью СО2-лазера. На основе полученных данных были рекомендованы следующие параметры лазерного излучения для эффективного упрочнения рабочей поверхности штампового инструмента: при диаметре лазерного пятна dп = 4 мм мощность лазерного излучения P = 0,95 – 0,99 кВт, скорость перемещения лазерного луча v = 11 – 13 мм/с.

Опытно-промышленные испытания показали, что после лазерной термообработки стойкость штампового инструмента существенно возрастает. Так, у пуансонов для пробивки отверстий после традиционной термической обработки ресурс работы составляет 10 – 12 ч, а после дополнительной упрочняющей лазерной обработки стойкость повысилась до 20 – 36 ч, т. е. возросла в 2 – 3 раза. Опытно-промышленные испытания опытной партии вырубных штампов в количестве 20 шт. показали, что применение дополнительной упрочняющей обработки с помощью СО2-лазера позволяет повысить их эксплуатационную стойкость в 2,2 – 2,8 раз. Технико-экономическая эффективность от применения лазерного упрочнения определяется не только экономией дорогостоящей инструментальной стали, но и снижением трудовых затрат за счет того, что удалось совместить периодичность замены штампового инструмента с графиком профилактических и ремонтных работ.

Выводы

Предложена методика теоретического исследования температурного поля цилиндрического пуансона, образующегося при лазерной обработке. Методика основана на базе численного решения двухмерного дифференциального уравнения в цилиндрической системе координат. В результате теоретического исследования предложены режимы лазерной термообработки штампового инструмента различного назначения, изготовленного из инструментальной стали X12M. Исследования, проведенные в промышленных условиях, показали, что лазерная термообработка, выполненная по предложенным режимам, позволила повысить эксплуатационную стойкость пуансонов для вырубки отверстий в 2 – 3 раза, а вырубных штампов в 2,2 – 2,8 раз.

Список литературы

1. Рогов В.А., Позняк Г.Г. Технология машиностроения. Штамповочное и литейное производство: Учебник. Москва: Издательство Юрайт; 2022:319.

2. Константинов И.Л., Сидельников С.Б. Кузнечно-штамповочное производство: Учебник. Москва: НИЦ ИНФРА-М; 2021:464.

3. Семенов Е.И. Ковка и горячая штамповка: Учебник. Москва: МГИУ; 2011:414.

4. Бочаров Ю.А. Кузнечно-штамповочное оборудование: Учебник. Москва: Академия; 2008:479.

5. Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечно-штамповочное оборудование: Учебник / Под ред. Л.И. Живова. Москва: Изд-во МГТУ им. Н.Э. Баумана; 2006:560.

6. Ефремов Д.Б., Степанов В.М., Чиченева О.Н. Модернизация механизма быстрого отжима валков прокатной клети ДУО стана 2800 АО «Уральская Сталь». Сталь. 2020;(8):44–47.

7. Nefedov A.V., Svichkar V.V., Chicheneva O.N. Re-engineering of equipment to feed the melting furnace with aluminum charge. Lecture Notes in Mechanical Engineering. 2021: 1198–1204. https://doi.org/10.1007/978-3-030-54817-9_139

8. Нефедов А.В., Китанов А.А., Чиченев Н.А. Реинжиниринг роликовой закалочной машины листопрокатного цеха АО «Уральская Сталь». Черные металлы. 2022;(3):22–26.

9. Нефедов А.В., Танчук А.В., Чиченев Н.А. Модернизация привода опрокидывателя рудных вагонеток Донского ГОК АО «ТНК Казхром». Горный журнал. 2022;(8): 52–56. https://doi.org/10.17580/gzh.2022.08.07

10. Самусев С.В., Фадеев В.А., Сидорова Т.Ю. Разработка эффективных калибровок формовки листовой заготовки для производства прямошовных электросварных труб малого и среднего диаметров. Металлург. 2020;(7):55–59.

11. Горбатюк С.М., Морозова И.Г., Наумова М.Г. Разработка рабочей модели процесса реиндустриализации производства термической обработки штамповых сталей. Известия вузов. Черная металлургия. 2017;60(5):410–415. https://doi.org/10.17073/0368-0797-2017-5-410-415

12. Металловедение и термическая обработка стали и чугуна: справочник. В 3-х т. Т. 3. Термическая и термомеханическая обработка стали и чугуна / Под ред. Рахштадта А.Г., Капуткиной Л.М., Прокошкина С.Д., Супова А.В. Москва: Интермет Инжиниринг; 2007:919.

13. Стенико А., Тами В. Совершенствование процесса прямой закалки на заводе компании Nucor Tuscaloosa. Черные металлы. 2018;(12):41–43.

14. Chichenev N.A., Gorbatyuk S.M., Naumova M.G., Morozova I.G. Using the similarity theory to describe laser hardening processes. CIS Iron and Steel Review. 2020;19:44–47

15. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки: Учебное пособие. Москва: Изд-во МГТУ им. Н.Э. Баумана; 2006:663.

16. Лазерные технологии обработки материалов: современные проблемы фундаментальных исследований и прикладных разработок / Под ред. В.Я. Панченко. Москва: ФИЗМАТЛИТ; 2009:664.

17. Milenin A., Petrov P., Petrov M., Krutina E. Numerical model of fracture in magnesium alloys during forming processes. Steel Research International. 2012;(SPL. ISSUE):847–850.

18. Максимов Е.А. Шаталов Р.Л., Крутина Е.В. Методика расчета деформационных и энергосиловых параметров при совмещенной ротационной вытяжке и поперечной прокатке дисков колес. Производство проката. 2019;(10):9–14.

19. Kiani-Rashid A.R., Rounaghi S.A. The new methods of graphite nodules detection in ductile cast iron. Materials and Manufacturing Processing. 2011;26(2):242–248. https://doi.org/10.1080/10426914.2010.520788

20. Di Cocco V., Iacoviello F., Cavallini M. Damaging micromechanisms characterization of a ferritic ductile cast iron. Engineering Fracture Mechanics. 2010;77(11):2016–2023. https://doi.org/10.1016/j.engfracmech.2010.03.037

21. Chaus A.S., Soyka J., Pokrovskii A.I. Effect of hot plastic deformation on microstructural changes in cast iron with globular graphite. The Physics of Metals and Metallography. 2013; 114(1):84–95. https://doi.org/10.1134/S0031918X13010031

22. Zhao X., Jing T.F., Gao Y.W., Qiao G.Y., Zhou J.F., Wang W. Morphology of graphite in hot compressed nodular iron. Journal of Materials Science. 2004;39(19):6093–6096. https://doi.org/10.1023/B:JMSC.0000041709.60100.56

23. Карслоу Г., Егер Д. Теплопроводность твердых тел. Москва: Наука; 1964:487.

24. Тихонов А.Н., Самарский А.А. Уравнения математической физики: учебник. Москва: МГУ им. М.В. Ломоносова; 2004:800.

25. Thambynayagam R. K. M. The Diffusion Handbook: Applied Solutions for Engineers. McGraw-Hill Professional; 2011:2048.

26. Ткаченко Л.А., Репина А.В. Теория теплообмена: Учебное пособие. Казань: Изд-во Казанского университета; 2017:151.

27. Ushakov I.V. Method of mechanical testing of laser treated metallic glass by indenters with different geometry. Proceedings of SPIE – The International Society for Optical Engineering. 2007;6597:659714. https://doi.org/10.1117/12.726773

28. Shinkaryov A.S., Ozherelkov D.Yu., Pelevin I.A., Eremin S.A., Anikin V.N., Burmistrov M.A., Chernyshikhin S.V., Gromov A.A., Nalivaiko A.Yu. Laser fusion of aluminum powder coated with diamond particles via selective laser melting: powder preparation and synthesis description. Coatings. 2021;11(10):1219. https://doi.org/10.3390/coatings11101219

29. Ganzulenko O.Y., Petkova A.P. Simulation and approbation of the marking laser process on metal materials. Journal of Physics: Conference Series. 2021;1753(1):012016. https://doi.org/10.1088/1742-6596/1753/1/012016

30. Пичуев А.В., Петров В.Л. Обоснование схемы замещения шахтной подземной электрической сети для анализа режимов утечки тока через изоляцию. Горные науки и технологии. 2023;8(1):78–86. https://doi.org/10.17073/2500-0632-2023-01-72

31. Zhang Y.Q., Jiang S.Y., Zhao Y.N., Shan D.B. Isothermal precision forging of complex-shape rotating disk of aluminum alloy based on processing map and digitized technology. Materials Science and Engineering: A. 2013;580:294–304. https://doi.org/10.1016/j.msea.2013.05.059

32. Zheng J.H., Lin J.G., Lee J., Pan R., Li C., Davies C.M. A novel constitutive model for multi-step stress relaxation ageing of a pre-strained 7xxx series alloy. International Journal of Plasticity. 2018;106:31–47. https://doi.org/10.1016/j.ijplas.2018.02.008

Об авторах

Н. А. ЧиченевРоссия

Николай Алексеевич Чиченев, д.т.н., профессор кафедры инжиниринга технологического оборудования

Россия, 119049, Москва, Ленинский пр., 4

С. М. Горбатюк

Россия

Сергей Михайлович Горбатюк, д.т.н., профессор кафедры «Инжиниринг технологического оборудования»

Россия, 119049, Москва, Ленинский пр., 4

К. Н. Соломонов

Россия

Константин Николаевич Соломонов, д.т.н., профессор кафедры социально-гуманитарных, естественно-научных и общепрофессиональных дисциплин

Россия, 394026, Воронеж, ул. Урицкого, 75а

С. А. Снитко

Россия

Сергей Александрович Снитко, д.т.н., доцент, заведующий кафедрой «Обработка металлов давлением»

Россия, Донецкая народная республика, 283001, Донецк, ул. Артема, 58

О. Н. Чиченева

Россия

Ольга Николаевна Чиченева, к.т.н., доцент

Россия, 119049, Москва, Ленинский пр., 4

Рецензия

Для цитирования:

Чиченев Н.А., Горбатюк С.М., Соломонов К.Н., Снитко С.А., Чиченева О.Н. Исследование изменения температуры прессового инструмента при обработке лазером. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):155-160. https://doi.org/10.17073/0368-0797-2024-2-155-160

For citation:

Chichenev N.A., Gorbatyuk S.M., Solomonov K.N., Snitko S.A., Chicheneva O.N. Investigation of changes in temperature of pressing tool during laser processing. Izvestiya. Ferrous Metallurgy. 2024;67(2):155-160. https://doi.org/10.17073/0368-0797-2024-2-155-160

JATS XML