Перейти к:

Исследование эффективности изменения калибровки входного конуса валков и линеек прошивного стана с грибовидными валками с помощью компьютерного моделирования

https://doi.org/10.17073/0368-0797-2024-1-106-111

Аннотация

Процесс винтовой прошивки заготовки – это процесс со сложным цикличным характером течения металла в очаге деформации. Настройка инструмента деформации и его калибровка, а также точность подачи заготовки и выдачи гильзы из очага деформации оказывают существенное влияние на качество гильзы: точность размеров и наличие дефектов на внутренней и наружной поверхности гильзы. В работе предложено техническое решение повышения стабильности ведения процесса прошивки непрерывнолитой заготовки на станах винтовой прокатки. Реализация идеи предполагает применение усовершенствованной калибровки инструмента прошивного стана. Для обеспечения центровки заготовки и стабильной ее подачи по оси прокатки прошивного стана предложено добавить на входном конусе валка специальное его утолщение (гребень), а на линейке изменить калибровку входного ее участка с целью более ранней встречи заготовки с валками – до первичного захвата валками заготовки, т. е. до начала деформации валками металла непрерывнолитой заготовки. Для проверки и корректировки предлагаемого решения были поставлены и решены задачи конечно-элементного моделирования процесса винтовой прошивки с измененной конструкцией грибовидного валка и линейки. Решение задач осуществлялось в программном комплексе QForm 3D. Результаты конечно-элементного моделирования показали, что применение усовершенствованной калибровки инструмента позволяет улучшить центровку заготовки и обеспечить стабильную ее подачу по оси прокатки прошивного стана. За счет этого удается снизить биение заготовки в очаге деформации и тем самым снизить усилие на валках с 8 до 5 МН. Результаты замеров геометрических параметров гильз, полученные при помощи конечно-элементного моделирования, показали незначительные относительные отклонения, которые укладываются в нормативные пределы.

Ключевые слова

Для цитирования:

Панасенко О.А., Халезов А.О., Нухов Д.Ш. Исследование эффективности изменения калибровки входного конуса валков и линеек прошивного стана с грибовидными валками с помощью компьютерного моделирования. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):106-111. https://doi.org/10.17073/0368-0797-2024-1-106-111

For citation:

Panasenko O.A., Khalezov A.O., Nukhov D.Sh. Investigating effectiveness of changing calibration of input cone of rolls and lines of a piercing mill with tapered rolls using computer modeling. Izvestiya. Ferrous Metallurgy. 2024;67(1):106-111. https://doi.org/10.17073/0368-0797-2024-1-106-111

Введение

При производстве горячедеформированных бесшовных труб операция формоизменения сплошной в исходном состоянии заготовки в полую гильзу является особо ответственной [1 – 3]. Наиболее эффективным, как с точки зрения производительности, так и с точки зрения точности геометрии гильзы, является способ винтовой прошивки непрерывнолитых заготовок (НЛЗ) на косовалковых станах [4 – 6]. Процесс винтовой прокатки является современным и перспективным, но и одновременно – это очень сложный процесс [7; 8]. Сложность обуславливается особенностью течения металла в очаге деформации [9; 10]. При винтовой прокатке одновременно происходят вращение и перемещение заготовки в осевом направлении, а также радиальное обжатие ее валками [2]. Поэтому считается, что процесс винтовой прокатки – это процесс с неопределенными граничными условиями и цикличным характером деформации [5]. Настройка инструмента деформации и его калибровка, а также точность подачи заготовки и выдачи гильзы из очага деформации оказывают существенное влияние на ее качество, т. е. на точность размеров и наличие дефектов на внутренней и наружной поверхностях гильзы [11 – 14].

Особенность подачи заготовки в прошивной стан и ее влияние на качество гильзы

Общеизвестно, что для стабильного ведения процесса прошивки на косовалковых станах достаточным является выполнение условий первичного и вторичного захвата, а также условия надежного окончания процесса прошивки при выдаче гильзы из валков стана [1 – 3]. Однако на практике захват осуществляется с большим трудом. В работе [3] показано, что для обеспечения поступательного и вращательного движения заготовки при первичном ее захвате валками необходимо действие внешнего осевого усилия, приложенного к заднему торцу заготовки. При этом вталкивающее усилие должно воздействовать на заготовку, пока ее окружная скорость не достигает своего критического значения, при котором наступает осевое втягивание металла в валки, а скорость и усилие вталкивателя заготовки в валки должны быть минимальными [3].

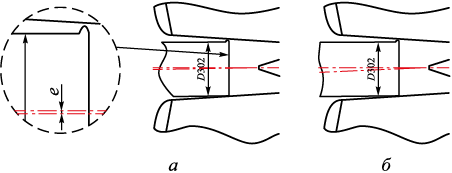

В тоже время, заготовка при первичном захвате ее валками прошивного стана имеет значительную степень свободы, так как входная проводка изготовляется с установленным допуском по внутреннему диаметру и имеет износ рабочей поверхности, по которой перемещается заготовка (рис. 1). В конечном итоге вышеописанные моменты приводят к увеличению разностенности и овальности переднего конца гильзы [14 – 16]. Представленное на рис. 1 явление отклонения заготовки от оси прокатки может быть больше, если имеется кривизна самой НЛЗ, наплыв или «борода» на ее переднем торце.

Рис. 1. Отклонение заготовки от оси прокатки при первичном захвате: |

Таким образом, стабильность прошивки на неустановившейся стадии процесса связана, с одной стороны, с нарушением требуемого режима подачи заготовки, а с другой – с несовершенством существующих подающих устройств.

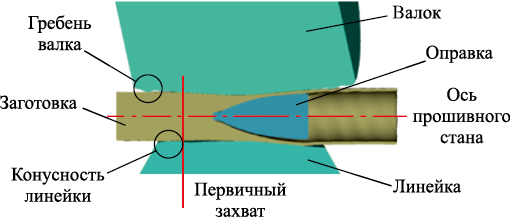

Для обеспечения центровки заготовки и стабильной ее подачи по оси прокатки прошивного стана фирмы ЭЗТМ, в цехе ТПЦ-1 АО «Северский трубный завод» (СТЗ) было предложено добавить на входном конусе валка специальное его утолщение (гребень), а на линейке изменить калибровку входного ее участка с целью более ранней встречи заготовки с валками – до первичного захвата валками заготовки, т. е. до начала деформации валками металла НЛЗ.

Для этого на входном конусе валка выполняется дополнительный конусный участок длиной от торца валка до точки первичного захвата валками стана заготовки, который параллелен оси прокатки (при развороте валков на требуемый угол раскатки и подачи) и служит для удержания заготовки по центру очага деформации прошивного стана ЭЗТМ с целью обеспечения стабильности первичного захвата заготовки валками (рис. 2).

Рис. 2. Очаг деформации при прошивке заготовки |

Проверка технического решения повышения стабильности процесса винтовой прошивки в стане с грибовидными валками

Для проверки и корректировки предлагаемого решения были поставлены и решены задачи МКЭ-моделирования процесса винтовой прошивки в косовалком стане с измененной конструкцией грибовидного валка и линейки. Решение задач осуществлялось в программном комплексе QForm 3D. Применение современных программных комплексов Q-Form позволяет выявить закономерности формоизменения заготовки в очаге деформации при винтовой прошивке и оценить точность размеров гильзы [17].

Для постановки задач была создана твердотельная модель прошивного стана в программе CAD-моделирования – КОМПАС-3D. Построение твердотельных моделей валков, линеек и оправки прошивного стана фирмы ЭЗТМ, также настройка технологического инструмента соответствовали технологической инструкции АО «СТЗ». Для моделирования был использован тип заготовок диаметром dЗ = 290 мм. Позиционирование инструмента проводилось, исходя из принятых на производстве технологических параметров настройки прошивного стана (см. таблицу).

Параметры настройки прошивного стана

| ||||||||||||||||

При постановке задач были введены следующие допущения.

• Длина заготовки – 1000 мм.

• Материал заготовки – сплошной, изотропный, несжимаемый, сталь марки AISI 1045 (аналог стали 45), определяющие соотношения для которой имеются в базе данных программы QForm 3D.

• Температура заготовки в соответствии с техническими условиями 1200 °С, температура рабочего инструмента 50 °С.

• На поверхностях контакта заготовки с инструментом задан закон трения по Зибелю: τ = ψτs , где τ – напряжение трения, МПа; ψ – показатель трения; τs – сопротивление деформации материала на сдвиг. Показатель трения на контактной поверхности с валками принят равным 0,8, с оправкой и линейкой – 0,4 [5].

Данные допущения необходимы для ускорения расчета, они не оказывают значимого влияния на цель исследования. Твердотельная модель процесса прошивки заготовки и начальная стадия процесса в программе QForm 3D представлены на рис. 3.

Рис. 3. Твердотельная модель процесса прошивки заготовки (а) |

Результаты решения задач в программе QForm 3D позволили установить следующие положительные моменты применения усовершенствованной калибровки инструмента:

– обеспечен устойчивый первичный захват заготовки валками стана;

– значительное обжатие заготовки в очаге деформации не приводит к раннему вскрытию внутренней полости НЛЗ;

– обеспечивается стабильный вторичный захват с отсутствием биения заготовки в очаге деформации.

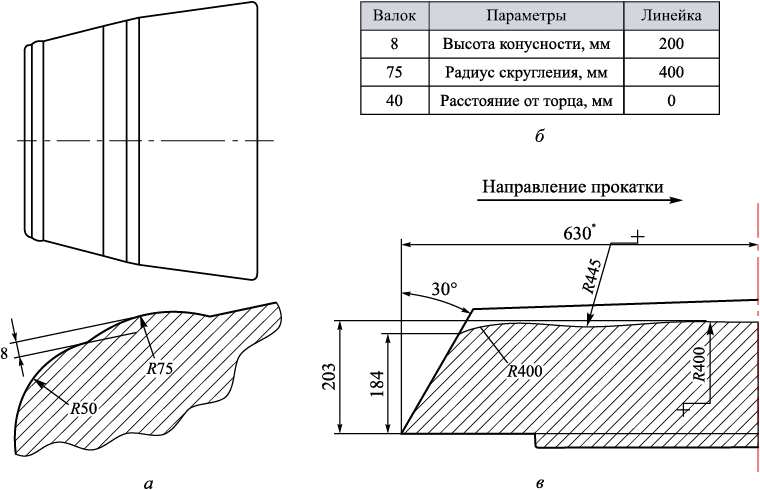

В ходе разработки калибровки произведен расчет оптимальных параметров входного конуса валков и линеек (рис. 4).

Рис. 4. Параметры гребня на валке и линейки: |

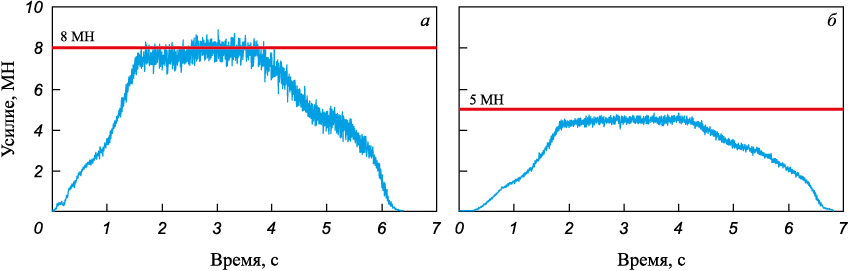

Правильность выбранной калибровки подтверждает график усилия на валки прошивного стана (рис. 5).

Рис. 5. Графики усилия на валки прошивного стана при компьютерном моделировании: |

Применение усовершенствованной калибровки инструмента позволяет свести к минимуму биения заготовки по оси прошивки, что подтверждается значительным снижением усилия прошивки (рис. 5). На графиках видно, что прошивка заготовки с усовершенствованной калибровкой инструмента дает возможность снизить усилие на валках с 8 до 5 МН.

Результаты замеров геометрических параметров гильз, полученные при помощи конечно-элементного моделирования, показали незначительные относительные отклонения:

– по среднему наружному диаметру не превышает 0,8 % (при нормативном допуске ±1 %);

– по толщине стенки не превышает 1,4 % (при нормативном допуске ±5 %).

Заготовки с усовершенствованной калибровкой валка и линейки прошли успешное испытание на прошивном стане фирмы ЭЗТМ и на данный момент применяются для получения гильз в цехе № 1 АО «СТЗ».

Выводы

В работе предложено техническое решение повышения стабильности ведения процесса прошивки НЛЗ на станах винтовой прокатки. Для обеспечения центровки заготовки и стабильной ее подачи по оси прокатки прошивного стана предложено добавить на входном конусе валка специальное его утолщение (гребень), а на линейке изменить калибровку входного ее участка с целью более ранней встречи заготовки с валками – до первичного захвата валками заготовки, т. е. до начала деформации валками металла НЛЗ.

Для проверки и корректировки предлагаемого решения были поставлены и решены задачи МКЭ-моделирования процесса винтовой прошивки в косовалком стане с измененной конструкцией грибовидного валка и линейки.

Результаты МКЭ-моделирования показали, что применение усовершенствованной калибровки инструмента позволяет свести к минимуму биение заготовки в очаге деформации, за счет чего удается снизить усилие на валках с 8 до 5 МН. Результаты замеров геометрических параметров гильз, полученные при помощи конечно-элементного моделирования, показали незначительные относительные отклонения, которые укладываются в нормативные пределы.

Список литературы

1. Потапов И.Н. Теория трубного производства. Москва: Металлургия; 1991:424.

2. Данилов Ф.А. Горячая прокатка и прессование труб. Москва: Металлургия; 1972:591.

3. Тетерин П.К. Теория поперечной и винтовой прокатки. Москва: Металлургия; 1983:270.

4. Осадчий В.Я. Производство и качество стальных труб: Учебное пособие для вузов. Москва: Издательство МГУПИ; 2012:370.

5. Богатов А.А. Винтовая прокатка непрерывно-литых заготовок из конструкционных марок стали: Учебное пособие. Екатеринбург: Издательство УрФУ; 2017:164.

6. Wei Z., Wu C. A new analytical model to predict the profile and stress distribution of tube in three-roll continuous retained mandrel rolling. Journal of Materials Processing Technology. 2022;302:117491. https://doi.org/10.1016/j.jmatprotec.2022.117491

7. Gamin Yu.V., Galkin S.P., Romantsev B.A., Koshmin A.N., Goncharuk A.V., Kadach M.V. Influence of radial-shear rolling conditions on the metal comsumption rate and properties of D16 aluminum alloy rods. Metallurgist. 2021; 65(5-6):650–659. https://doi.org/10.1007/s11015-021-01202-0

8. Topa A., Kim D.K., Kim Y. 3D numerical simulation of seamless pipe piercing process by fluid-structure interaction method. MATEC Web of Conferences. 2018;203:06016. https://doi.org/10.1051/matecconf/201820306016

9. Романцев Б.А., Скрипаленко М.М., Чан Ба Хюи, Скрипаленко М.Н., Гладков Ю.А., Гартвиг А.А. Компьютерное моделирование прошивки заготовок в четырехвалковом стане винтовой прокатки. Металлург. 2017;(9):19–24.

10. Skripalenko M.M., Rogachov S.O., Romantsev B.A., Bazhenov V.E., Skripalenko M.N., Danilin A.V. Microstructure and hardness of hollow tube shells at piercing in two-high screw rolling mill with different plugs. Materials. 2022;15(6):2093. https://doi.org/10.3390/ma15062093

11. Nguyen Q., Aleshchenko A.S. Research on the mandrel wear of a screw rolling piercing mill by the finite element method. Key Engineering Materials. 2022;910:381–387. https://doi.org/10.4028/p-4m4o75

12. Goncharuk A.V., Fadeev V.A., Kadach M.V. Seamless pipes manufacturing process improvement using mandreling. Solid State Phenomena. 2021;316:402–407. https://doi.org/10.4028/www.scientific.net/SSP.316.402

13. Ротенберг Ж.Я., Будников А.С. Модернизация технологии винтовой прокатки в многовалковом стане. Известия вузов. Черная металлургия. 2022;65(1):28–34. https://doi.org/10.17073/0368-0797-2022-1-28-34

14. Павлова М.А., Звонарев Д.Ю., Ахмеров Д.А. Исследование влияния точности настройки осей центрователей прошивного стана на разнотолщинность гильз с использованием QFORM. Вестник Южно-Уральского государственного университета. Серия: Металлургия. 2021;(4):56–62.

15. Галкин С.П., Алещенко А.С., Романцев Б.А., Гамин Ю.В., Исхаков Р.В. Влияние предварительной деформации непрерывнолитых заготовок радиально-сдвиговой прокаткой на структуру и свойства горячекатаных труб из хромсодержащих сталей. Металлург. 2021;65(2):54–61.

16. Пат. 2578887 RU. Способ получения полых гильз на прошивном стане / Топоров В.А., Толмачев В.С., Пьянков Б.Г., Бушин Р.О., Панасенко О.А., Ибрагимов П.А.; заявл. 30.09.2014; опубл. 27.03.2016.

17. Топоров В.А., Степанов А.И., Панасенко О.А., Ибрагимов П.А. Применение конечно-элементного моделирования для совершенствования процесса прошивки на прошивном стане. Металлург. 2014;58(7):28–31.

Об авторах

О. А. ПанасенкоРоссия

Олег Александрович Панасенко, начальник трубопрокатной лаборатории научно-исследовательского центра

Россия, 623388, Свердловская обл., Полевской, ул. Вершинина, 7

А. О. Халезов

Россия

Александр Олегович Халезов, аспирант кафедры «Обработка металлов давлением»

Россия, 620002, Екатеринбург, ул. Мира, 19

Д. Ш. Нухов

Россия

Данис Шамильевич Нухов, к.т.н., доцент кафедры «Обработка металлов давлением»

Россия, 620002, Екатеринбург, ул. Мира, 19

Рецензия

Для цитирования:

Панасенко О.А., Халезов А.О., Нухов Д.Ш. Исследование эффективности изменения калибровки входного конуса валков и линеек прошивного стана с грибовидными валками с помощью компьютерного моделирования. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):106-111. https://doi.org/10.17073/0368-0797-2024-1-106-111

For citation:

Panasenko O.A., Khalezov A.O., Nukhov D.Sh. Investigating effectiveness of changing calibration of input cone of rolls and lines of a piercing mill with tapered rolls using computer modeling. Izvestiya. Ferrous Metallurgy. 2024;67(1):106-111. https://doi.org/10.17073/0368-0797-2024-1-106-111