Перейти к:

Структура и ее дефекты при аддитивном выращивании нержавеющих сталей методами лазерного спекания и электродуговой наплавки

https://doi.org/10.17073/0368-0797-2024-1-65-72

Аннотация

В настоящее время происходит активное развитие и изучение аддитивных технологий. Технологии 3D-печати металлами позволяют получать детали и конструкции сложной конфигурации с применением минимума формообразующих операций, что может приводить к снижению общей себестоимости получаемых изделий. В данной работе исследовалось структурообразование при изготовлении изделий из нержавеющих сталей 10Х12Н10Т и 08Х18Н9 аддитивными методами – SLM (Selective Laser Melting, селективное лазерное спекание) и WAAM (Wire Arc Additive Manufacturing, электродуговое выращивание). В ходе микроструктурного анализа было установлено, что при изготовлении изделий по технологии SLM образуются мелкие аустенитные зерна, ориентированные по направлению отвода тепла, а при методе WAAM аустенит формируется преимущественно в виде дендритов. Показано, что при изготовлении образцов методом SLM образуется пористость, что связано с непроплавлением отдельных частиц порошка. При реализации аддитивного выращивания методом WAAM (электродуговой наплавкой) повышенная пористость отсутствует. В ходе исследования выявлен новый дефект структуры, формирующийся при изготовлении изделий обоими методами – это образование границ раздела между слоями, что связано с самой технологией аддитивного выращивания. При выращивании изделия методом WAAM он проявляется более явно, чем при получении металла методом SLM. Границы наплавочных валиков при изготовлении изделий методом SLM более интенсивно накапливают различные интерметаллиды и структурные дефекты. Вследствие малого относительного объема одного наплавочного валика, по сравнению с методом WAAM, скопление данных дефектов и интерметаллидов может выступать эффективным барьером при движении дислокаций и приводить к повышению прочностных свойств изделий.

Ключевые слова

Для цитирования:

Кабалдин Ю.Г., Чернигин М.А. Структура и ее дефекты при аддитивном выращивании нержавеющих сталей методами лазерного спекания и электродуговой наплавки. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):65-72. https://doi.org/10.17073/0368-0797-2024-1-65-72

For citation:

Kabaldin Yu.G., Chernigin M.A. Structure and its defects in additive manufacturing of stainless steels by laser melting and electric arc surfacing. Izvestiya. Ferrous Metallurgy. 2024;67(1):65-72. https://doi.org/10.17073/0368-0797-2024-1-65-72

Введение

Аддитивные технологии – это новое направление цифровых технологий, которые сейчас активно развиваются [1 – 7]. Однако на текущий момент терминология этого направления еще полностью не сформировалась, причем не только в России, но и в мире. Сейчас в России активно разрабатываются профильные ГОСТы, которые частично гармонизированы со стандартами ISO и ASTM, а частично опережают их.

В настоящее время существует ряд технологий аддитивного выращивания (АВ) изделий, среди которых наибольшее развитие получили-SLM (лазерное спекание порошков) и технология WAAM (электродуговая наплавка).

Технология SLM – это аддитивный технологический процесс изготовления деталей по электронной геометрической модели путем наплавки металлического сырья лазерным излучением [1 – 6]. В качестве металлического сырья может использоваться как порошок, так и проволока.

В последнее время получила также развитие технология электродугового выращивания (технология WAAM) изделий. При этом аддитивное электродуговое выращивание изделий [5 – 8] является самым высокопроизводительным (до 15 кг/ч) и позволяет изготавливать крупногабаритные изделия. Технология WAAM наиболее подходит для отечественного производства, так как электродуговая наплавка и сварка применяются практически на любом предприятии, где работают с металлами.

Следует также отметить, что обе эти технологии в России еще мало изучены, особенно дефектообразование [1 – 2] при их реализации, что обуславливает снижение механических свойств металла. В этой связи, целью настоящей работы является исследование дефектообразования при аддитивном выращивании изделий (образцов) данными методами.

Методики и материалы

При аддитивном выращивании широкое применение находят нержавеющие стали в силу их особых свойств [6; 9; 10], в частности, хорошей свариваемости, коррозионной стойкости и т. д.

В работе исследовались достаточно широко распространенные нержавеющие стали 12Х18Н10Т и 08Х18Н9 с ГЦК структурой как вследствие хорошей свариваемости слоев, так и текучести металла при его расплавлении.

Изготовление образцов методом SLM осуществлялось с использованием порошка из стали 10Х18Н10Т с размером сферических частиц 50 – 80 мкм. Было получено несколько образцов с использованием разного исходного порошка (образец 1 и 2). При наплавке образцов использовался порошок, изготовленный одним производителем, но образец 1 наплавлялся с использованием только что вскрытой упаковки порошка, а порошок для образца 2 уже использовался до этого, и заводская упаковка была вскрыта заранее. Химический состав образцов представлен в табл. 1.

Таблица 1. Химический состав образцов, изготовленных методом SLM, %

|

При аддитивном выращивании образцов методом WAAM применялась сварочная проволока Св-08Х18Н9 (ER308Lsi).

Изготовление образцов для исследований методом SLM выполнялось в виде брусков на установке Rusmelt 300М.

Выращивание заготовок методом WAAM в виде стенок проводили на разработанном и специально созданном для этих целей экспериментальном стенде. В работах [6; 11] описана технология 3D-печати электродуговой наплавкой. Реализуемый на стенде способ 3D-печати на станках с ЧПУ защищен патентом RU 2696121С1. Исследования процесса 3D-печати проводили при скорости перемещения газовой горелки 350 и 400 мм/мин в защитной атмосфере СО2 . Погонную энергию наплавки изменяли в диапазоне 150 – 1200 Дж/мм.

Для определения структуры напечатанных заготовок получали образцы и из них изготавливали шлифы. Приготовление шлифов осуществлялось по стандартной методике при помощи механического шлифования наждачной бумагой различной зернистости и полирования с использованием паст. В качестве реактива при химическом травлении, следуя рекомендациям справочной литературы [12 – 14], применялся раствор, состоящий из 5 см3 HNO3 , 50 см3 HCl и 50 см3 H2O.

Структурный анализ проводился при помощи оптического микроскопа модели KEYENCEVHX-1000. Фрактографическое исследование осуществлялось на растровом электронном микроскопе Tescan Vega 3. Исследование химического состава металла выполнялось на спектрометре ARL 3460.

Экспериментальные исследования

В ходе оптико-эмиссионного анализа образцов, полученных методом WAAM, выявлен незначительный угар углерода и кремния. Данный эффект связан с технологическими особенностями изготовления образцов и характерен для литейных и сварочных операций. В табл. 2 представлен химический состав исходной проволоки из нержавеющей стали 08Х18Н9 и образца, изготовленного методом WAAM.

Таблица 2. Химический состав проволоки из стали 08Х18Н9

| ||||||||||||||||||||||||||||||||||||||||||||||||

Из табл. 2 следует, что, хотя процентное содержание ряда элементов при аддитивном выращивании уменьшается, однако находится в допустимых пределах.

Как правило, металлические порошки, использующиеся при изготовлении изделий методом SLM, имеют высокую удельную поверхность, что обусловливает неизбежное наличие пористости в образцах, а также перенос адсорбированных на поверхности порошинок загрязняющих веществ в объем готового изделия. Поэтому необходимо было, прежде всего, исследовать пористость заготовок и структуру металла, получаемого методом SLM.

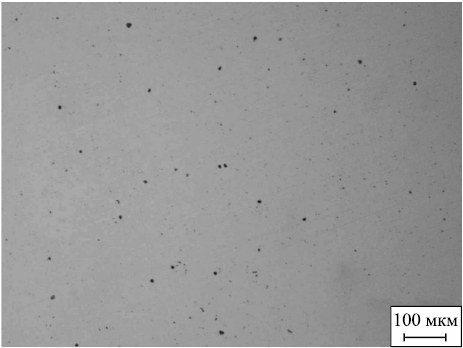

Для изучения образования пористости металла и загрязненности неметаллическими включениями проводилось исследование поверхности нетравленых шлифов, полученных методом SLM (рис. 1). В ходе исследования у ряда образцов не было выявлено повышенной пористости металла. Степень загрязненности металла неметаллическими включениями определялась на микрошлифе при увеличении 100 в соответствии с ГОСТ 1778–70. Результаты исследования на загрязненность неметаллическими включениями представлены в табл. 3.

Рис. 1. Нетравленый шлиф образца 1, полученного методом SLM

Таблица 3. Баллы загрязненности шлифа

|

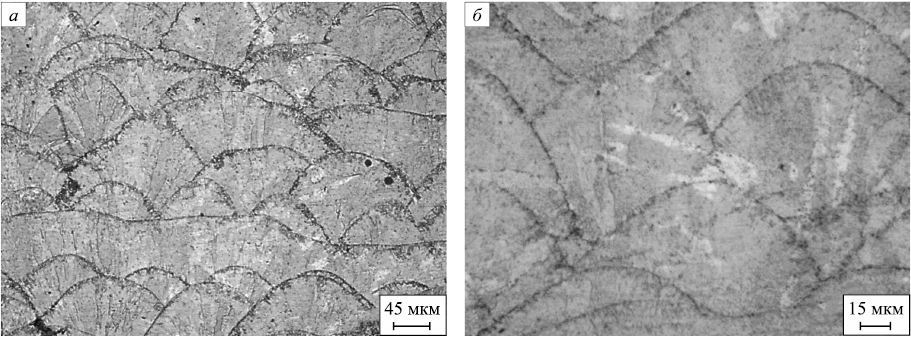

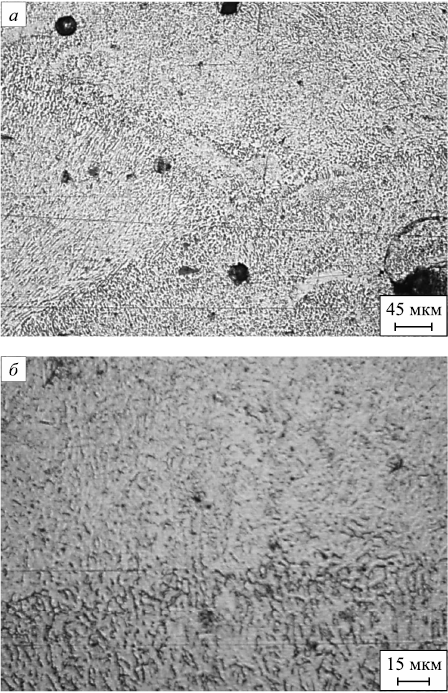

При металлографическом исследовании образца в поперечном наплавке направлении выявляются резкие границы наплавочных валиков (рис. 2) Отсутствуют ярко выраженные признаки дендритной структуры, характерной для металла после 3D-печати.

Рис. 2. Структура образца 1, полученного методом SLM: ×200 (а); ×500 (б) |

В целом структура наплавленного металла, формируемая методом SLM, представлена относительно мелкими аустенитными зернами, ориентированными в направлении отвода тепла. Отчетливо наблюдаются аустенитные двойники (рис. 2). Ближе к границам сплавления слоев происходит измельчение структуры, видны аномально мелкие аустенитные зерна (также ориентированные по направлению отвода тепла).

В целом полученные данные микроструктурного анализа соответствуют результатам, представленным в работах других авторов [15 – 18].

При исследовании образца 2 обнаружены крупные поры и скопления пор, подусадочные раковины [19]. Все выявленные несплошности относятся к типичным дефектам, образующимся при литье или сварке металла.

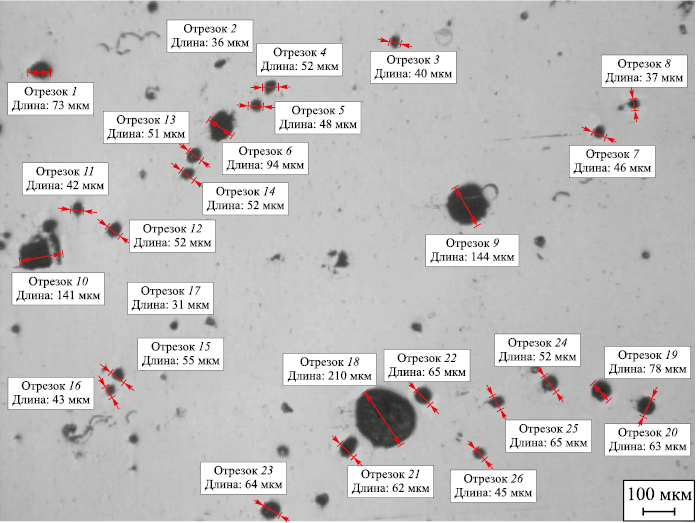

Средний размер несплошностей подсчитывался при увеличении 50 в нескольких точках нетравленого отполированного шлифа и составил 94 мкм (рис. 3). Наличие скоплений несплошностей такого размера может оказывать негативное влияние на механические свойства изделия.

Рис. 3. Нетравленый шлиф образца 2, полученного методом SLM |

В настоящее время повышенная пористость у образцов, полученных методом SLM, связывается загрязнением порошка различными примесями, либо взрывным плавлением частиц порошка. Очевидно, что исходное сырье, использованное для изготовления образца 2, могло быть загрязнено. Выявленные дефекты можно отнести к типичным дефектам, характерным для данной технологии [20].

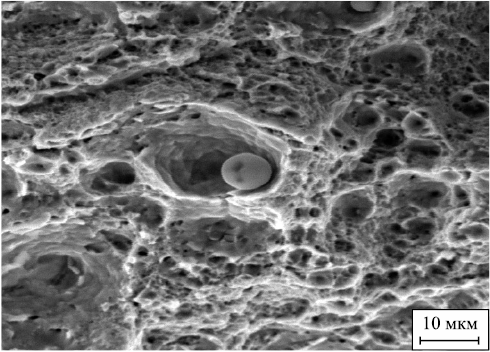

На рис. 4 представлена электронная фрактограмма, показывающая наличие на поверхности излома образца 2 сферических частиц нерасплавленного порошка стали 12Х18Н10Т.

Рис. 4. Фрактограмма излома образца 2, полученного методом SLM, после его растяжения

Рис. 5. Структура образца 2, полученного методом SLM: |

Следовательно, пористость металла изделий, полученных методом SLM, в основном обусловлена нерасплавлением частиц порошка из-за его загрязненности или неправильно подобранного режима.

Структура наплавленного металла дендритная. Вблизи границы сплавления дендриты ориентированы нормально к ней, что может быть обусловлено наличием градиента температур, а в глубине наплавленного металла расположены беспорядочно. Неупорядоченные дендриты имеют меньшую длину, чем нормально ориентированные, но у них более развитое строение границ. В целом структура наплавленного металла схожа с микроструктурой, получаемой в результате кристаллизации аустенитной стали.

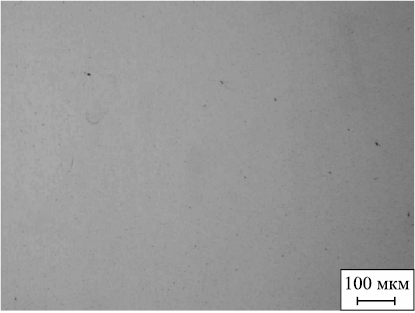

Металлографический анализ шлифов образцов из стали 08Х18Н9, полученных методом WAAM, показал, что пористость практически отсутствует. На рис. 6 представлен нетравленый шлиф образца. Степень загрязненности металла неметаллическими включениями определялась на микрошлифе при увеличении 100 в соответствии с ГОСТ 1778–70. Результаты исследования на загрязненность неметаллическими включениями представлены в табл. 4.

Рис. 6. Нетравленый шлиф образца, полученного методом WAAM

Таблица 4. Баллы загрязненности шлифа

|

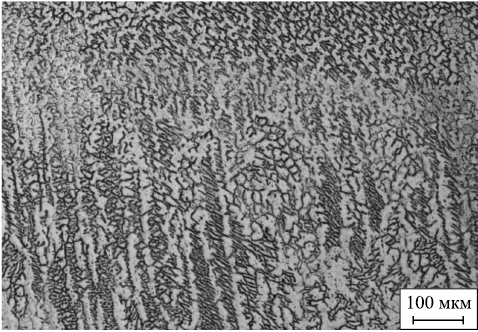

На рис. 7 показана микроструктура полученного металла методом WAAM на оптимальных режимах 3D печати. Структура наплавленного металла методом WAAM дендритная и изменяется по мере движения от границы сплавления в глубину наплавленного металла от ячеисто-дендритной к преимущественно дендритной с неупорядоченной ориентировкой. В целом структура наплавленного металла схожа с микроструктурой, получаемой при кристаллизации аустенитной стали или при аддитивном выращивании другими методами.

Рис. 7. Микроструктура металла образца, полученного методом WAAM |

Анализ показывает, что такие дефекты структуры, как пористость и структурная неоднородность присущи всем известным методам получения металла. Однако при аддитивном выращивании выявлен новый дефект структуры, формирующийся при изготовлении изделий обоими методами – это образование границ раздела между слоями, что связано с самой технологией послойного аддитивного выращивания.

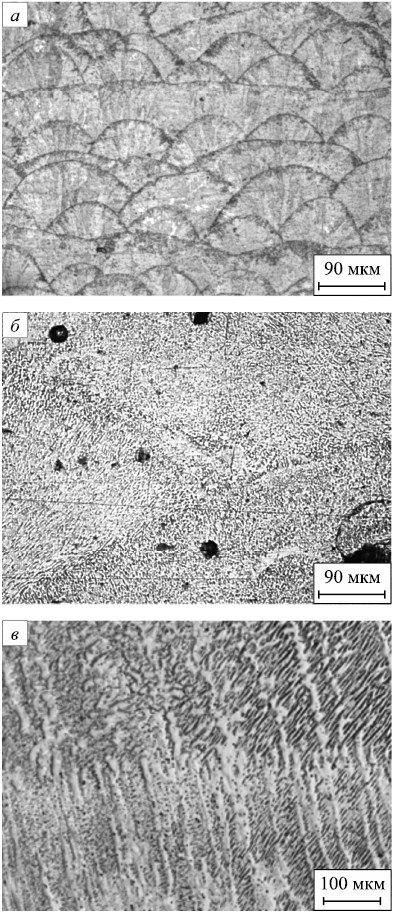

На рис. 8 представлены микрофотографии границы раздела образцов, изготовленных методами WAAM и SLM. На границе раздела слоев также обнаруживается пористость.

Как показали исследования, формирование границ раздела между слоями является причиной образования высоких внутренних напряжений в изделии. При выращивании изделия методом WAAM влияние границ раздела между слоями на внутренние напряжения проявляется более явно, чем при получении металла методом SLM. Это связано с наличием у указанных методов различия в толщине слоев. При реализации выращивания изделий методом SLM толщина слоя составляет 0,2 – 0,5 мм, а при выращивании методом WAAM – 0,8 – 0,9 мм.

Рис. 8. Микрофотографии границы раздела металла образцов: |

Следует указать на еще один дефект, который считается нежелательным при аддитивном выращиванием сталей – это наличие δ-фазы и σ-фазы. Однако с использованием рентгеноструктурного анализа установлено [8], что их содержание в образцах при выращивании изделия обоими методами не превышает 4 %, т. е. находится в пределах допустимого.

Несмотря на то, что в традиционной технологии наличие сварного шва приводит к ослаблению конструкции в целом, металл, полученный методом SLM, имеет прочность, превосходящую прочность прокатанного металла. Этот эффект отражен в ряде исследований и может быть объяснен тем, что в данном случае один наплавочный валик занимает сравнительно малый объем относительно всего наплавленного металла. В нем могут концентрироваться различные интерметаллиды, которые из-за быстрой скорости охлаждения не успевают полностью перейти в сварной шлак и выйти на поверхность металла (что происходит при наплавке методом WAAM). Скопление различных интерметаллидов и возможных структурных дефектов отчетливо видно на рис. 8, а, б. При растяжении образцов, полученных методом SLM, дефекты и интерметаллиды, скопившиеся по границам наплавочных валиков, могут выступать эффективными барьерами движения дислокаций, что, в свою очередь, приводит к повышению прочностных свойств.

Выводы

Структура нержавеющих сталей при изготовлении изделий по технологии SLM является аустенитной, а у металла, формирующегося по методу WAAM – преимущественно дендритной. Показано, что при изготовлении образцов методом SLM образуется пористость, что связано с непроплавлением отдельных частиц порошка. Для снижения пористости изделий необходим более тщательный контроль применяемого при наплавке сырья. При реализации аддитивного выращивания методом WAAM заметного повышения пористости металла не выявлено. Однако обнаружен новый дефект структуры, формирующийся при изготовлении изделий обоими методами – это образование границ раздела между слоями, что связано с самой технологией аддитивного выращивания. При выращивании изделия методом SLM на границах раздела наблюдается пористость. Формирование границ раздела между слоями является причиной образования высоких внутренних напряжений в изделии. Скопление дефектов и интерметаллидов на границах наплавочных валиков при изготовлении изделий методом SLM может выступать эффективным барьером движения дислокаций и приводить к повышению прочностных свойств.

Список литературы

1. Григорьянц А.Г. Колчанов Д.С., Дренин А.А., Денежкин А.О. Исследование влияния основных параметров процесса селективного лазерного плавления на пористость образцов из алюминиевого сплава RS-300. Известия вузов. Машиностроение. 2022;(8(749)):55–64. https://doi.org/10.18698/0536-1044-2022-8-55-64

2. Григорьянц А.Г., Лутченко А.В. Современные проблемы развития аддитивных технологий в машиностроении. Наукоемкие технологии в машиностроении. 2022;(8(134)):27–30. https://doi.org/10.30987/2223-4608-2022-8-27-30

3. Туричин Г.А., Земляков Е.В., Климова О.Г., Бабкин К.Д., Шамрай Ф.А., Колодяжный Д.Ю. Прямое лазерное выращивание – перспективная аддитивная технология для авиадвигателестроения. Сварка и Диагностика. 2015;(3):54–57.

4. Panchenko O., Kurushkin D., Mushnikov D., Khismatullin I., Popovich A.A High-performance WAAM process for Al-Mg-Mn using controlled short-circuiting metal transfer at increased wire feed rate and increased travel speed. Materials and Design. 2020;195:35–45. https://doi.org/10.1016/j.matdes.2020.109040

5. Cunningham C.R., Wikshåland S., Xu F. Cost modelling and sensitivity analysis of wire and arc additive manufacturing. Procedia Manufacturing. 2017;11:650–657. https://doi.org/10.1016/j.promfg.2017.07.163

6. Kabaldin Y., Shatagin D., Ryabov D., Solovyov A., Kurkin A. Microstructure, phase composition, and mechanical properties of a layered bimetallic composite ER70S 6-ER309LSI obtained by the WAAM method. Metals. 2023;(13(5)):851. https://doi.org/10.3390/met13050851

7. Гуляев А.П. Металловедение. Москва: Металлургия; 1986:544.

8. Гончар А.В., Клюшников А.А., Мишакин В.В. Влияние пластического деформирования и последующей термообработки на акустические и электромагнитные свойства стали 12Х18Н10Т. Заводская лаборатория. Диагностика материалов. 2019;85(2):23–28. https://doi.org/10.26896/1028-6861-2019-85-2-23-28

9. Фетисов Г.П., Карпман М.Г. и др. Материаловедение и технология металлов. Москва: Высшая школа; 2002:638.

10. Чернигин М.А., Сорокина С.А., Воробьев Р.А. Исследование микроструктуры метастабильной аустенитной хромомарганцевой стали 14Х15Г9НД методами оптической и электронной микроскопии. Заводская лаборатория. Диагностика материалов. 2023;89(4):38–44. https://doi.org/10.26896/1028-6861-2023-89-4-38-44

11. Аносов М.С., Шатагин Д.А., Чернигин М.А., Мордовина Ю.С., Аносова Е.С. Структурообразование сплава Нп-30ХГСА при аддитивном электродуговом выращивании. Известия вузов. Черная Металлургия. 2023;66(3): 294–301. https://doi.org/10.17073/0368-0797-2023-3-294-301

12. Коваленко В.С. Металлографические реактивы: Cправочник. Москва: Металлургия; 1981:120.

13. Беккерт М., Клемм Х. Способы металлографического травления: Cправочник. Москва: Металлургия; 1988:400.

14. Панченко Е.В. Лаборатория металлографии. Москва: Металлургия; 1965: 441.

15. Gerov M., Kolmakov A., Prosvirnin D., Kayasova A., Zhdanova N., Prutskov M. Mechanical properties and fracture of austenitic steel fabricated by selective laser melting. Russian Metallurgy (Metally). 2022;2022(10):1218–1226. https://doi.org/10.1134/S0036029522100068

16. Tascioglu E., Karabulut Y., Kaynak Y. Influence of heat treatment temperature on the microstructural, mechanical, and wear behavior of 316L stainless steel fabricated by laser powder bed additive manufacturing. International Journal of Advanced Manufacturing Technology. 2020;107(5-6): 1947–1956. https://doi.org/10.1007/s00170-020-04972-0

17. Shin W.-S., Son B., Song W., Sohn H., Jang H., Kim Y.-J., Park C. Heat treatment effect on the microstructure, mechanical properties, and wear behaviors of stainless steel 316L prepared via selective laser melting. Materials Science and Engineering. 2021;806:140805. https://doi.org/10.1016/j.msea.2021.140805

18. Jeyaprakash N., Yang C.-H., Ramkumar K.R. Correlation of microstructural evolution with mechanical and tribological behavior of SS 304 specimens developed through SLM technique. Metals and Materials International. 2021;27: 5179–5190. https://doi.org/10.1007/s12540-020-00933-0

19. Васин О.Е. и др. Атлас дефектов. Научно-технический сборник. Екатеринбург: Издательские решения; 2008:56.

20. Jing G., Wang Z. Defects, densification mechanism and mechanical properties of 300M steel deposited by high power selective laser melting. Additive Manufacturing. 2021;38:101831. https://doi.org/10.1016/j.addma.2020.101831

Об авторах

Ю. Г. КабалдинРоссия

Юрий Георгиевич Кабалдин, д.т.н., профессор, руководитель лаборатории «Нанотехнологии в машиностроении»

Россия, 603022, Нижний Новгород, ул. Минина, 24

М. А. Чернигин

Россия

Михаил Алексеевич Чернигин, инженер

Россия, 603022, Нижний Новгород, ул. Минина, 24

Рецензия

Для цитирования:

Кабалдин Ю.Г., Чернигин М.А. Структура и ее дефекты при аддитивном выращивании нержавеющих сталей методами лазерного спекания и электродуговой наплавки. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):65-72. https://doi.org/10.17073/0368-0797-2024-1-65-72

For citation:

Kabaldin Yu.G., Chernigin M.A. Structure and its defects in additive manufacturing of stainless steels by laser melting and electric arc surfacing. Izvestiya. Ferrous Metallurgy. 2024;67(1):65-72. https://doi.org/10.17073/0368-0797-2024-1-65-72

JATS XML