Перейти к:

Совместная переработка перовскитового и ильменитовогоконцентратов. Сообщение 1. Химико-минералогическая (вещественная) характеристика перовскитового и ильменитого концентратов

https://doi.org/10.17073/0368-0797-2024-1-27-36

Аннотация

Россия обладает внушительной минерально-сырьевой базой титана, при этом ее вклад в мировое производство титановых концентратов ничтожно мал. Текущая годовая потребность российских предприятий в титановом сырье в 40 раз выше его производства. Для вовлечения в переработку отечественного титанового сырья, для которого характерно низкое качество и сложный полиминеральный состав, необходимы новые технологические решения, позволяющие полноценно извлекать TiO2 и сопутствующие ценные компоненты из руд месторождений, освоение которых планируется или уже началось (например, перовскит-титаномагнетитовое месторождение Африканда на Кольском полуострове). В настоящем сообщении представлены результаты изучения химического и минерального составов перовскитового и ильменитового концентратов для оценки возможности их совместной переработки путем карботермической восстановительной плавки. В исследованиях использованы методы эмиссионной спектрометрии, рентгеновской дифракции, электронной микроскопии и рентгеноспектрального микроанализа. Установлено, что в пробе ильменитового гравитационного концентрата основу составляет измененный ильменит, представленный продуктами лейкоксенизации – псевдорутилом и рутилом, суммарная доля которых в концентрате около 80 мас. %. В незначительных количествах титан встречается в составе других минералов (алюмохромит, хромит, магнетит) в качестве примесей (2 – 3 мас. %). В пробе перовскитового флотоконцентрата титан содержится в перовските и титаните, составляющих основную часть рудных минералов концентрата. Из минералов редких и редкоземельных элементов (РЗЭ) в ильменитовой пробе обнаружены монацит, содержащий до 33 мас. % Ce, и циркон. В перовскитовой пробе РЗЭ находятся (концентрация РЗЭ в мас. %) в лопарите-(Ce) (22,8), алюминоцерите-(Ce) (46,2), анкилите-(Ce) (51,3), торите (22,3), а также в основном минерале – перовските (2,8). За исключением перовскита и лопарита-(Ce), другие РЗЭ-содержащие минералы встречаются редко, и их доля в сумме не превышает 1 мас. %.

Ключевые слова

Для цитирования:

Федоров С.А., Удоева Л.Ю., Вусихис А.С., Пикулин К.В., Черепанова Л.А. Совместная переработка перовскитового и ильменитовогоконцентратов. Сообщение 1. Химико-минералогическая (вещественная) характеристика перовскитового и ильменитого концентратов. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):27-36. https://doi.org/10.17073/0368-0797-2024-1-27-36

For citation:

Fedorov S.A., Udoeva L.Yu., Vusikhis A.S., Pikulin K.V., Cherepanova L.A. Joint processing of perovskite and ilmenite concentrates. Part 1. Chemical-mineralogical (material) characteristics of perovskite and ilmenite concentrates. Izvestiya. Ferrous Metallurgy. 2024;67(1):27-36. https://doi.org/10.17073/0368-0797-2024-1-27-36

Введение

Россия обладает внушительной минерально-сырьевой базой титана [1; 2]. По данным Минприроды за 2019 г. на долю нашей страны приходится 12,5 % мировых запасов, а вклад в мировое производство титановых концентратов ничтожно мал – 0,04 % (около 9 тыс. т). Получают его на Туганском ГОКе «Ильменит» – единственном действующем в РФ производстве титановых концентратов. При этом, по сведениям ФГБУ «ВИМС» [3], текущая годовая потребность российских предприятий в титановом сырье составляет примерно 365 тыс. т. Практически полностью это импортные ильменитовые (около 340 тыс. т) и рутиловые (около 12 тыс. т) концентраты. Вклад отечественного сырья – лопаритового концентрата – составляет 13 тыс. т.

Такое положение дел объективно связано с тем, что в РФ основные запасы титана, которые на январь 2022 г. оцениваются в 587,6 млн т TiO2 , сосредоточены в полиметаллических рудах, эффективность переработки которых определяет возможность попутного извлечения содержащихся других ценных компонентов. Одно из уникальных российских месторождений комплексных полиметаллических руд расположено на Кольском полуострове (пос. Африканда). Это перовскит-титаномагнетитовые руды, содержащие кроме титана и железа редкие (тантал, ниобий), редкоземельные (лантан, церий и др.) и радиоактивные (торий) металлы. Общие запасы превышают 626 млн т. Содержание перовскита составляет 21,5 %, титаномагнетита – 2,5 % [4 – 6]. Месторождение Африканда было открыто столетие назад в 1917 г. В 1930-е годы была предпринята попытка получения концентратов для производства титана и тория, а в 1950-е – для нужд черной металлургии. Оба проекта оказались безуспешными, и в 1972 г. запасы титановых руд Африканды сняли с государственного баланса.

К настоящему времени уровень экономического и социального развития Кольского региона позволяет вернуться к вопросу рентабельного освоения месторождения Африканды. В Кольском научном центре РАН разработана эффективная магнитно-флотационная схема обогащения перовскит-титаномагнетитовых руд, включающая магнитную сепарацию исходной руды с выделением титаномагнетитового концентрата и флотацию немагнитной фракции, из которой выделяют перовскитовый концентрат [5; 6]. Титаномагнетитовый концентрат, содержащий до 8 % TiO2 , интересен преимущественно как сырье для черной металлургии, пригодное для переработки по классической схеме, включающей доменную плавку [7], а также электротермическим способом с возможностью попутного извлечения ванадия [8 – 10].

Перовскитовые концентраты – это нетрадиционное титановое сырье, которое требует комплексной переработки с получением основного продукта – диоксида титана и соединений сопутствующих компонентов. Для африкандских концентратов разработан ряд гидрометаллургических технологий, основанных на разложении минеральными кислотами с переводом всех компонентов в растворы солей или гидратные продукты, из которых в дальнейшем извлекают диоксид титана, редкие и редкоземельные металлы [11; 12]. Предложенные схемы опробованы в опытно-промышленном масштабе, реализуемы и перспективны, но, как и все гидрометаллургические технологии, связаны с весьма продолжительными многостадийными процессами (выщелачивание, осаждение, сгущение, фильтрация и др.), а также накоплением экологически небезопасных стоков, требующих утилизации. Возможность пирометаллургического решения проблемы переработки перовскитового концентрата рассмотрена в работе [13], в которой авторы предлагают путем двухстадийной восстановительной плавки получать карбид титана и металлический кальций. Следует отметить, что в зарубежной практике титанового производства нет примеров использования перовскитового сырья.

Ильменитовые руды, крупное месторождение которых тоже есть на Кольском полуострове (массив Гремяха-Вырмес), в отличие от перовскитовых, обеспечивают около 90 % мирового спроса на титансодержащее сырье для производства металлического титана, его диоксида и карбида. Для вскрытия довольно упорного ильменитового минерала используют пирометаллургические способы, разложение кислотами при высоких температурах, комбинированные процессы [14 – 16]. В основе большинства пирометаллургических технологий лежит восстановительная плавка с углеродсодержащими [17 – 19] или комбинированными [20] восстановителями, активированная предварительным окислением ильменитового концентрата [21; 22]. Известно [23], что в результате электроплавки ильменитовых концентратов с углем получаются шлаки, близкие по содержанию титана к перовскиту, но легче вскрываемые кислотами. Для снижения температуры процесса восстановительной плавки ильменита в руднотермической печи в шихту добавляют оксид кальция, регулируя таким образом соотношение TiO2 и CaTiO3 , обеспечивающее температуру плавления шлака 1400 – 1450 °C [24]. Логично предположить, что требуемое соотношение TiO2/CaTiO3 в титановом шлаке можно получить введением в шихту плавки ильменитового концентрата не оксида кальция, а перовскитового концентрата, основой которого является титанат кальция CaTiO3 . Это не окажет существенного влияния на содержание титана в шлаке, но позволит в рамках одной технологической схемы перерабатывать титановое сырье, отличающееся минеральным составом рудной компоненты концентратов.

В настоящей работе проведены исследования по оценке возможности совместной переработки перовскитового и ильменитового концентратов путем карботермической восстановительной плавки с извлечением редких металлов в чугун и формированием богатого титанистого шлака, пригодного для гидрометаллургического извлечения титана и редкоземельных металлов. Поскольку фазовый состав и распределение компонентов в структуре минеральных составляющих титансодержащих концентратов во многом определяют механизм взаимодействий при их переработке, то в первом сообщении уделено внимание определению химического, вещественного составов и изучению микроструктуры проб перовскитового и ильменитового концентратов, принятых к исследованию.

Методы исследования

Химический анализ усредненных проб концентратов выполнен на оптическом эмиссионном спектрометре с индуктивно-связанной плазмой Spectroflame Modula S.

Фазовый состав определен методом порошковой рентгеновской дифракции на дифрактометре Shimadzu XRD 7000C. Режим съемки: CuKα излучение (λ = 0,154051 нм), напряжение 34 кВ, сила тока 40 мА. Данные регистрировали в диапазоне от 20 до 80 – 90° (2θ) с шагом 0,02° и экспозицией в точке 2,0 с. Для идентификации фаз использовали базу данных ICDD PDF–4 [25]. Количественную оценку фазового состава проводили методом полнопрофильного анализа по Ритвельду [26], используя программу TOPAS [27].

Исследование микроструктуры и элементный анализ минералов, слагающих концентраты, проведены на растровом электронном микроскопе Carl Zeiss EVO 40, оборудованном энергодисперсионной приставкой HKL Channel 5 EBSD (Premium). Представленные изображения микроструктуры образцов получены c использованием детектора обратно отраженных электронов BSE (back scattered electrons).

Результаты исследования и их обсуждение

Ильменитовая проба близка по содержанию основных элементов к гравитационному концентрату месторождения Гремяха-Вырмес [28]. Перовскитовый материал представляет собой черновой флотоконцентрат руды месторождения Африканда [29]. Результаты химического анализа проб концентратов представлены в табл. 1.

Таблица 1. Химический состав ильменитового и перовскитового концентратов

| |||||||||||||||||||||||||||||||||||||||

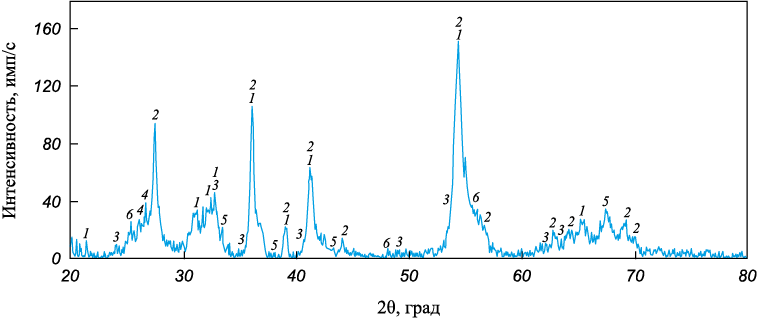

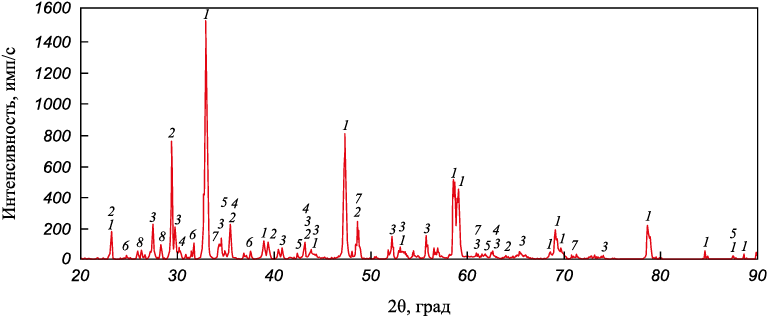

По данным рентгенофазового исследования (рис. 1, табл. 2) основой ильменитового концентрата являются псевдорутил Fe2Ti3O9 (48 мас. %) и рутил (29 мас. %), что характерно для концентратов так называемого измененного ильменита, образующегося в результате его лейкоксенизации. Содержание собственно ильменита в концентрате составляет только 7 мас. %. Алюминий и кремний сконцентрированы в ставролите и силлиманите. Основными минеральными составляющими перовскитового концентрата (рис. 2, табл. 3) являются перовскит (56 %), кальцит (13 %) и титанит (11 %).

Рис. 1. Дифрактограмма ильменитового концентрата:

Таблица 2. Фазовый состав ильменитового концентрата

Рис. 2. Дифрактограмма перовскитового концентрата:

Таблица 3. Фазовый состав перовскитового концентрата

|

Железо находится в форме магнетита, ульвошпинели и фаялита, а кремний – в виде фаялита и кварца. В целом минеральный состав исследуемых материалов согласуются с их химическим составом.

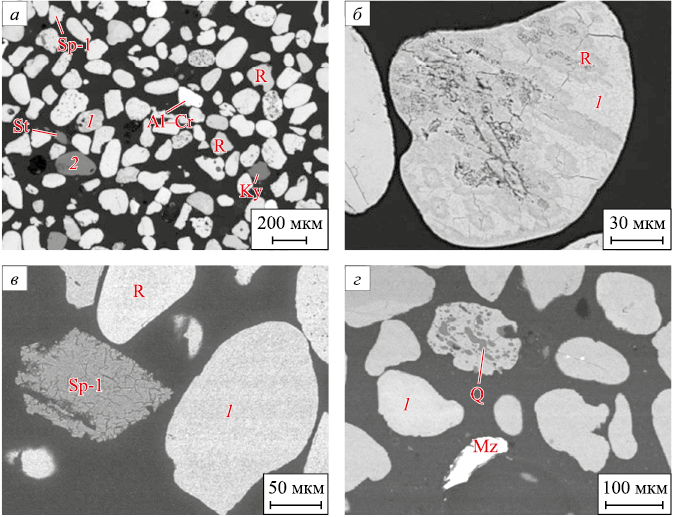

Проба ильменитового концентрата представляет собой рыхлый мелкозернистый материал, полученный при гравитационном обогащении исходной руды. Основная доля зерен имеет хорошо окатанную форму, их размер находится в диапазоне от 10 до 300 мкм, основная часть – около 150 – 200 мкм (рис. 3). Концентрат состоит преимущественно из псевдорутила, рутила, ставролита и кварца. Также установлено наличие минералов группы шпинели (пикотит, алюмохромит, хромит, герцинит, алюмомагнетит, ганит, магнетит), монацита, алюмосиликата Mg и Fe, силлиманита и циркона. Такой комплекс рудных компонентов характерен для ильменитовых россыпей [30].

Рис. 3. BSE-изображения ильменитового концентрата: |

Псевдорутил представлен хорошо окатанными зернами (рис. 3, a), нередко эллипсоидальной и сферической формы по шкале А.В. Хабакова [31]. Часто встречаются включения кварца, реже циркона и магнетита, которые заполняют углубления на поверхности зерен псевдорутила и пустоты неправильной или призматической формы. Наблюдаются зерна с большим количеством незаполненных пор – пористой текстурой. Химический состав минерала непостоянный: примеси магния до 1,2 мас. %, марганца до 2,6 мас. %.

Другим основным минералом титана в концентрате является рутил. Он обнаружен в форме вытянутых, призматических и изометричных зерен хорошей и средней окатанности (рис. 3, a). Размер их сопоставим с зернами псевдорутила и составляет 100 – 200 мкм. Минерал содержит примеси железа (максимальное количество 9,6 мас. %, среднее 2,2 мас. %). Ряд зерен со средней окатанностью (форма сечений близка к ромбической), вероятно, принадлежит другой полиморфной модификацией TiO2 – анатазу. Характерно наличие полиминеральных зерен с ярко выраженными признаками процесса вторичного изменения ильменита – лейкоксенизации, которые состоят из псевдорутила и рутила, нередко содержат включения кварца (рис. 3, б). Для идентификации продуктов лейкоксенизации ильменита использовали критерий, предложенный в работе [32], а именно отношение Ti/(Ti + Fe), которое в исследуемой пробе ильменитового концентрата составило в среднем для зерен псевдорутила 0,68, а для рутила 0,96.

В исследуемой пробе ильменитового концентрата установлено семь минералов из группы шпинели: пикотит ((Fe, Mg)(Al, Cr)2O4 ), алюмохромит (Fе(Сr, А1)2O4 ), хромит (FeCr2O4 ), ганит (ZnAl2O4 ), герцинит (FeAl2O4), алюмомагнетит (Fe2\(^+\)(Fe3\(^+\), Al)2O4 ) и магнетит (Fe2\(^+\)Fe\(_2^{3+}\)O4). Зерна этих минералов (50 – 200 мкм) плохо окатанные и имеют изометричную форму, встречаются октаэдрические кристаллы и их фрагменты (рис. 3, a). Химический состав минералов меняется в плоскости сечения. Наиболее распространен пикотит в ассоциации с рутилом и псевдорутилом (рис. 3, в), реже встречаются алюмохромит и хромит с примесью титана 0,2 – 3,0 и 2,6 мас. % соответственно. В виде единичных зерен установлены ганит, магнетит с примесью титана (2,6 мас. %) и шпинель с зональным строением, ядро (центр) которого сложено герцинитом, а периферия – алюмомагнетитом.

Среди акцессорных и других рудных минералов присутствуют монацит (CePO4) и циркон (Zr[SiO4]). Первый представлен зернами вытянутой клиновидной формы, длина которых достигает 150 – 200 мкм, ассоциирован с псевдорутилом (рис. 4, г). Содержание церия составляет 27,5 – 47,3 мас. %, доля примесей, мас. %: до 13,7 лантана, до 12,5 неодима, до 7,1 тория и до 4,3 празеодима. Циркон установлен в виде включений в псевдорутиле, форма зерен близка к тетрагональной призме, а их размеры – от 1 до 10 мкм по длине и до 5 мкм в поперечном сечении.

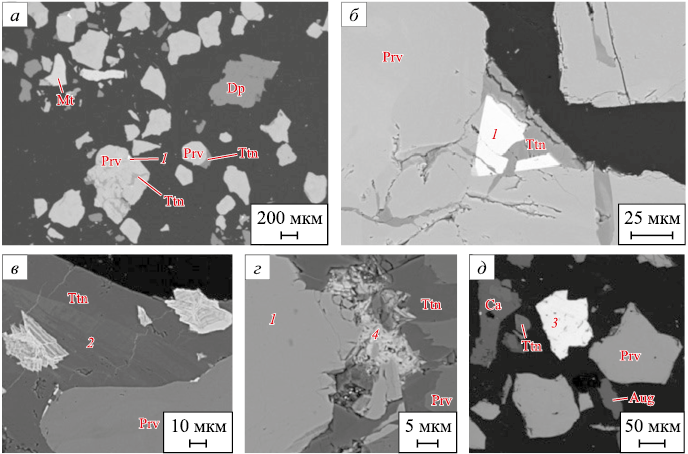

Рис. 4. BSE-изображения перовскитового концентрата: |

Обнаруженные в концентрате породообразующие минералы – это алюмосиликат Mg и Fe, силлиманит, ставролит и кварц. Алюмосиликат встречается в виде изометричных и вытянутых зерен, по форме близких к призматической. Размер зерен от 150 до 300 мкм. Силлиманит и ставролит образуют зерна плохой либо средней окатанности призматической формы, размеры которых не превышают 100 – 200 и 200 – 300 мкм соответственно. Кварц (Q) встречается исключительно в виде включений в псевдорутиле, размером от менее 1 до 60 мкм (рис. 3, г).

Перовскитовый концентрат – черновой флотоконцентрат месторождения Африканда, представляет собой рыхлый дробленный материал, размер зерен в котором находится в диапазоне от 20 до 300 мкм (рис. 4, a). Преобладает изометричная, неправильная и призматическая форма зерен. Концентрат состоит из двух основных титановых минералов – перовскита и титанита, а также содержит лопарит-(Ce), алюминоцерит-(Ce), анкилит-(Ce), торит, магнетит, диопсид, кальцит, ульвошпинель, фаялит, флогопит, энстатит, эгирин и авгит. Наиболее распространен в концентрате перовскит. Минерал образует изометричные зерна размером от 20 до 1000 мкм (рис. 4, б), встречаются формы, близкие к кубической. Трещины в перовските заполняют преимущественно титанит и минералы редкоземельных элементов. Мощность таких трещин может превышать 100 мкм.

Вторым по распространенности минералом титана в пробе является титанит. Им часто заполнены трещины и полости в перовските (рис. 4), но встречаются и отдельные кристаллы клиновидной формы размером от первых мкм до 200 мкм. Минерал содержит примеси железа (0,7 – 5,0 мас. %) и алюминия (0,3 – 2,5 мас. %). Еще один титансодержащий минерал – лопарит-(Ce) с общей формулой (Ce, Na, Ca)(Ti, Nb)O3 , образует кристаллы, близкие по форме к октаэдру и кубу, размеры которых от 50 до 120 мкм (рис. 4, б). Они встречаются в очень малом количестве в виде вкраплений и сростков с перовскитом и титанитом, реже в сростках с магнетитом. Размер вкраплений – до 100 мкм. Содержание церия в лопарите-(Ce) составляет 15,4 – 20,5 мас. %, примеси неодима – 3,5 – 6,8 мас. %, тория – 1,2 – 1,6 мас. %, в единичных зернах присутствует ниобий (3,1 – 8,2 мас. %).

Кроме лопарита-(Се), в пробе перовскитового концентрата в виде единичных зерен находятся еще три минерала, содержащих РЗЭ: алюминоцерит-(Ce), анкилит-(Ce), торит, на присутствие которых указывают результаты элементного анализа. Алюминоцерит-(Ce) – (Ce, Ca)9Al[SiO4]3[SiO3(OH)]4(OH)3 образует зерна изометричной формы размером от 5 до 100 мкм (рис. 4, в). При большом увеличении в некоторых из них просматривается слоистая текстура (зерна состоят из ориентированных таблитчатых кристаллов), зональное строение и структура похожа на распад твердого раствора. В центральной части зерна иногда присутствует другой минерал – анкилит-(Ce). Основные примеси в алюминоцерите-(Ce): лантан (6,8 – 14,1 мас. %), неодим (5,8 – 9,8 мас. %) и торий (1,3 – 3,7 мас. %). Содержание церия – от 24,3 до 42,1 мас. %.

Анкилит-(Ce) – CeSr(CO3)2(OH)·H2O представлен изометричными зернами и частицами неправильной формы различных размеров: от менее 2 до 150 мкм (рис. 4, д), образует включения в титаните и перовските и отдельные крупные зерна, представляющие собой сростки кристаллов. Количество церия в минерале от 25,3 до 30,1 мас. %, примеси – лантан (14,4 – 18,3 мас. %) и неодим (5,7 – 10,4 мас. %). Торит представлен призматическими зональными кристаллами и их сростками, длина которых достигает 5 мкм, толщина до 2 мкм (рис. 4, г). Минерал заполняет пустоты и трещины в титаните и перовските. В нем содержатся примеси, мас. %: иттрия от 5,2 до 7,8; гадолиния от 2,8 до 3,5; фосфора от 0,8 до 1,2; алюминия от 0,4 до 0,6. Однако часть редкоземельных элементов в химическом составе может быть связана с окружающими данный минерал перовскитом и лопаритом.

И последний из рудных минералов в перовскитовом концентрате – магнетит. Он наблюдается в виде изометричных зерен и обломков кристаллов октаэдрической формы. На поверхности магнетита видны следы растворения. Минерал содержит небольшие примеси титана (0,5 – 0,7 мас. %). В отдельных зернах установлена пластинчатая структура распада твердого раствора титаномагнетита с образованием прожилок ульвошпинели.

Породообразующие минералы в пробе перовскитового концентрата – это кальцит, фаялит с небольшой примесью магния (Fe, Mg)2[SiO4], флогопит KMg3AlSi3O10(OH)2 , энстатит Mg2[Si2O6 ], эгирин NaFe[Si2O6 ] и авгит (Ca, Mg, Fe)2[(Si, Al)2O6 ]. Если кальцит в образце наблюдается довольно часто, образуя крупные ромбоэдрические кристаллы и их сростки (более 1 мм), то остальные минералы установлены в очень малых количествах (призматические либо таблитчатые зерна в виде включений или сростков с титанитом, перовскитом). Кальцит также может образовывать вокруг зерен магнетита корочку и заполнять трещины в этом минерале.

В целом результаты исследования вещественного состава пробы перовскитового концентрата согласуются с литературными данными [33; 34], за исключением минералов, содержащих РЗЭ (алюминоцерит-(Ce), анкилит-(Ce), торит).

Выводы

По результатам проведенных исследований химического и минералогического состава, оценке распределения ценных компонентов по структурным составляющим ильменитового и перовскитового концентратов можно сделать следующие выводы.

В ильменитовой пробе практически весь титан сосредоточен в псевдорутиле и рутиле – продуктах лейкоксенизации ильменита, т. е. его изменения (выветривания), которые занимают значительную долю концентрата. В качестве примеси титан встречается в алюмохромите, хромите, магнетите, в которых его содержание не превышает 2 – 3 мас. %.

Нерудная часть ильменитовой пробы представлена семью минералами из группы шпинели. Почти половина из них – хромшпинелиды. Также обнаружены монацит, содержащий до 33 мас. % Ce, и циркон, причем первый встречается в виде отдельных зерен и чаще, чем циркон.

В перовскитовой пробе титан представлен перовскитом и титанитом – основными рудными минералами концентрата. Редкоземельный элемент церий находится в виде собственных минералов (лопарит-(Ce), алюминоцерит-(Ce), анкилит-(Ce), торит) или в качестве примеси в перовските (2,8 мас. % Ce). За исключением перовскита и лопарита-(Ce), РЗЭ-содержащие минералы встречаются редко, и их суммарная доля в концентрате не превышает 1 мас. %. Содержание церия в лопарите-(Ce) в среднем составляет 18,0 мас. %, примеси неодима – 5,2 мас. %, тория – 1,4 мас. %, в единичных зернах присутствует до 8,2 мас. % ниобия.

Список литературы

1. Николаев А.И., Ларичкин Ф.Д., Герасимова Л.Г. и др. Титан и его соединения: ресурсы, производство, рынки, перспективы. Апатиты: КНЦ РАН; 2011:152.

2. Быховский Л.З., Тигунов Л.П. Титановое сырье России. Российский химический журнал. 2010;(2(54)):73–86.

3. Государственный доклад о состоянии и использовании минерально-сырьевых ресурсов Российской Федерации в 2019 году. Москва: Министерство природных ресурсов и экологии Российской Федерации; 2020:493.

4. Точило М.В., Федосеев С.В., Ларичкин Ф.Д., Новосельцева В.Д., Горбовских А.В. Перспективы и подходы к формированию стратегии развития титановой промышленности в северо-западном регионе России. Север и рынок: формирование экономического порядка. 2019;(3(65)):99–108.

5. Андронов Г.П., Филимонова Н.М., Хохуля М.С. Разделение титансодержащих минералов магнитной сепарацией. Вестник МГТУ. 2019;(1(22)):109–119. https://doi.org/10.21443/1560-9278-2019-22-1-109-119

6. Хохуля М.С., Герасимова Л.Г., Николаев А.И. Новые технологические решения подготовки и переработки перовскита. Труды Кольского научного центра РАН. 2018:196–200.

7. Леонтьев Л.И., Ватолин Н.А., Шаврин С.Л., Шумаков Н.С. Пирометаллургическая переработка комплексных руд. Москва: Металлургия; 1997:432.

8. Гришин Н.Н., Ракитина Е.Ю. Новые элементы технологии переработки титаномагнетитов Кольского полуострова. Труды Ферсмановской научной сессии ГИ КНЦ РАН. 2017;(14):228–231.

9. Wang S., Chen M., Guo Y., Jiang T., Zhao B. Reduction and smelting of vanadium titanomagnetite metallized pellets. JOM. 2019;71:1144–1149. https://doi.org/10.1007/s11837-018-2863-7

10. Wang S., Guo Y., Chen F., Zheng F., Yang L., Tang M. Behavior of tantalum during the smelting of vanadium titanomagnetite metallized pellets in an electric furnace. JOM. 2019;71:323–328. https://doi.org/10.1007/s11837-018-2932-y

11. Киселев Ю.Г., Щукина Е.С. Растворимость гидратного продукта, полученного при азотнокислотной обработке перовскита, в серной кислоте. Вестник Кольского научного центра РАН. 2017;(2):81–86.

12. Николаев А.И., Герасимова Л.Г., Петров В.Б., Майоров В.Г. Перовскитовый концентрат — перспективное нетрадиционное сырье для производства титановой и редкометалльной продукции. Комплексное использование минерального сырья. 2015;(2):26–34.

13. Будин О.Н., Кропачев А.Н., Черепов В.В. Исследование технологии получения карбида титана и металлического кальция из перовскитового концентрата карботермическим способом. Металлург. 2020;(4):56–64.

14. Zhang W., Zhu Z., Chen C.Y. Literature review of titanium metallurgical processes. Hydrometallurgy. 2011;108: 177–188. https://doi.org/10.1016/j.hydromet.2011.04.005

15. Ogasawara T., Veloso de Araujo R.V. Hydrochloric acid leaching of a pre-reduced Brazilian ilmenite concentrate in an autoclave. Hydrometallurgy. 2000;56(2):203–216. https://doi.org/10.1016/S0304-386X(00)00074-8

16. Amer A.M. Alkaline pressure leaching of mechanically activated Rosetta ilmenite concentrate. Hydrometallurgy. 2002;67(2): 125–133. https://doi.org/10.1016/S0304-386X(02)00164-0

17. Wang Y.-M., Yuan Z.-F., Guo Z.-C., Tan Q.-Q., Li Z.-Y., Jiang W.-Z. Reduction mechanism of natural ilmenite with graphite. Transactions of Nonferrous Metals Society of China. 2008;18(4):962–968. https://doi.org/10.1016/S1003-6326(08)60166-1

18. Gou H.-P., Zhang G.-H., Hu X.-J., Chou K.-Ch. Kinetic study on carbothermic reduction of ilmenite with activated carbon. Transactions of Nonferrous Metals Society of China. 2017;27(8):1856–1861. https://doi.org/10.1016/S1003-6326(17)60209-7

19. Lv W., Bai C., Lv X., Hu K., Lv X., Xiang J., Song B. Carbothermic reduction of ilmenite concentrate in semi-molten state by adding sodium sulfate. Powder Technology. 2018;340:354–361. https://doi.org/10.1016/j.powtec.2018.09.043

20. Samal S.K., Mishra B., Mishra S.C. Carboaluminothermic production of ferrotitanium from ilmenite through thermal plasma. Journal of Sustainable Metallurgy. 2020;(6): 563–575. https://doi.org/10.1007/s40831-020-00292-5

21. Zhang G., Ostrovski O. Effect of pre-oxidation and sintering on properties of ilmenite concentrates. International Journal of Mineral Processing. 2002;64(4):201–218. https://doi.org/10.1016/S0301-7516(01)00055-2

22. Gou H.P., Zhang G.H., Chou K.C. Influence of pre-oxidation on carbothermic reduction process of ilmenite concentrate. ISIJ International. 2015;55(5):928–933. https://doi.org/10.2355/isijinternational.55.928

23. Резниченко В.А., Шабалин Л.И. Титаномагнетиты: месторождения, металлургия, химическая технология. Москва: Наука; 1986:297.

24. Slag Atlas, 2nd ed. Düsseldorf: Verlag Stahleisen GmbH; 1995:618.

25. Powder Diffraction File PDF4+ ICDD. Release 2016.

26. Rietveld H.M. Line profiles of neutron powder-diffraction peaks for structure refinement. Acta Crystallographica. 1967;22(1):151–152. https://doi.org/10.1107/S0365110X67000234

27. DIFFRACPlus: TOPASBruker AXS GmbH. Karlsruhe, Germany; 2008.

28. Резниченко В.А., Аверин В.В., Олюнина Т.В. Титанаты: научные основы, технология, производство. Москва: Наука; 2010:267.

29. Герасимова Л.Г., Мельник Н.А., Николаев А.И., Петров В.Б. и др. Солянокислотная технология перовскитового концентрата и ее радиационная оценка. Экология промышленного производства. 2015; (1(89)):54–58.

30. Levchenko E.N. Specific features of the mineral composition of titanium-zirconium placers in Russia. Lithology and Mineral Resources. 2006;41(2):117–136. https://doi.org/10.1134/S0024490206020039

31. Кузнецов А.Г., Пашкова Н.Г. Морфология крупнообломочного материала пляжей берегов Тарханкутского полуострова (Крым). Ученые записки Крымского федерального университета имени В.И. Вернадского. Серия «География. Геология». 2015;(1(67)):81–90.

32. Котова О.Б., Ожогина Е.Г., Понарядов А.В. Технологическая минералогия: развитие комплексной оценки титановых руд (на примере Пижемского месторождения). Записки Горного института. 2022;256:632–641. https://doi.org/10.31897/PMI.2022.78

33. Соколов С.В. Перовскит и титанит–возможные нетрадиционные источники титана (на примере месторождения Африканда). В кн.: Технологическая минералогия в оценке качества минерального сырья природного и техногенного происхождения. Сборник докладов XIV Российского семинара по технологической минералогии, Москва, 5–6 апреля 2022 г. Петрозаводск: Издательство КНЦ РАН; 2022:78–81.

34. Potter N.J., Ferguson M.R., Kamenetsky V.S., Chakhmouradian A.R., Sharygin V.V., Thompson J.M., Goemann K. Textural evolution of perovskite in the Afrikanda alkaline–ultramafic complex, Kola Peninsula, Russia. Contributions to Mineralogy and Petrology. 2018;173:100. https://doi.org/10.1007/s00410-018-1531-9

Об авторах

С. А. ФедоровРоссия

Сергей Андреевич Федоров, к.т.н., старший научный сотрудник лаборатории пирометаллургии цветных металлов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Л. Ю. Удоева

Россия

Людмила Юрьевна Удоева, к.т.н., ведущий научный сотрудник лаборатории редких тугоплавких металлов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

А. С. Вусихис

Россия

Александр Семенович Вусихис, к.т.н., старший научный сотрудник лаборатории пирометаллургии цветных металлов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

К. В. Пикулин

Россия

Кирилл Владимирович Пикулин, к.т.н., старший научный сотрудник лаборатории редких тугоплавких металлов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Л. А. Черепанова

Россия

Любовь Александровна Черепанова, к.х.н., научный сотрудник лаборатории статики и кинетики процессов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Рецензия

Для цитирования:

Федоров С.А., Удоева Л.Ю., Вусихис А.С., Пикулин К.В., Черепанова Л.А. Совместная переработка перовскитового и ильменитовогоконцентратов. Сообщение 1. Химико-минералогическая (вещественная) характеристика перовскитового и ильменитого концентратов. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):27-36. https://doi.org/10.17073/0368-0797-2024-1-27-36

For citation:

Fedorov S.A., Udoeva L.Yu., Vusikhis A.S., Pikulin K.V., Cherepanova L.A. Joint processing of perovskite and ilmenite concentrates. Part 1. Chemical-mineralogical (material) characteristics of perovskite and ilmenite concentrates. Izvestiya. Ferrous Metallurgy. 2024;67(1):27-36. https://doi.org/10.17073/0368-0797-2024-1-27-36