Перейти к:

Физико-химические характеристики новых комплексных ниобийсодержащих сплавов

https://doi.org/10.17073/0368-0797-2023-5-616-622

Аннотация

В работе изучены физико-химические характеристики новых комплексных сплавов, содержащих, %: 11 – 30 Nb, 23 – 28 Si, 3 – 10 Al и 3 – 4 Ti. Показано, что комплексные сплавы с пониженной концентрацией ниобия обладают наиболее благоприятными значениями плотности и температур кристаллизации по сравнению со стандартным феррониобием, содержащим 60 % (по массе) Nb. Переход от высокопроцентного феррониобия к комплексным сплавам с пониженной концентрацией ниобия позволяет перевести сплавы из группы сверхтугоплавких в тугоплавкие, обладающие оптимальными значениями плотности (5740 – 6560 кг/м3). Они полностью погружаются в жидкую сталь при выпуске в ковш, благодаря чему находятся в движении, не подвергаются окислению кислородом атмосферы и характеризуются более высокими и стабильными показателями степени усвоения ведущих компонентов. При увеличении концентрации ниобия до 30 % происходит изменение фазового состава сплава: снижение доли низкотемпературной фазы FeSi с низкими значениями плотности и увеличение доли высокоплотного тройного соединения NbFeSi2 с температурой начала кристаллизации ~1713 °С. Увеличение концентрации ниобия с 11 до 17 % приводит к уменьшению температуры кристаллизации, а дальнейшее повышение до 30 %, наоборот, сопровождается увеличением температур ликвидуса и солидуса до 1700 и 1610 °С соответственно. Это согласуется с линией ликвидуса на диаграмме состояния двойной системы Fe – Nb с минимумом в области концентрации ниобия ~18 %. Наилучшими характеристиками, как с точки зрения получения ферросплавов, так и применения для легирования стали, обладает сплав, содержащий, % (по массе): 17,1 Nb, 24,6 Si, 7,6 Al и 3 Ti. Данный сплав характеризуется температурой начала кристаллизации 1550 °С (ниже температуры жидкой стальной ванны) и относится к разряду легкоплавких сплавов, обладает оптимальной плотностью 6390 кг/м3, что благоприятно отражается на служебных характеристиках ниобиевых ферросплавов.

Ключевые слова

Для цитирования:

Заякин О.В., Кель И.Н., Ренев Д.С., Сычев А.В., Михайлова Л.Ю., Долматов А.В. Физико-химические характеристики новых комплексных ниобийсодержащих сплавов. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):616-622. https://doi.org/10.17073/0368-0797-2023-5-616-622

For citation:

Zayakin O.V., Kel’ I.N., Renev D.S., Sychev A.V., Mikhailova L.Yu., Dolmatov A.V. Physicochemical characteristics of new complex niobium-containing alloys. Izvestiya. Ferrous Metallurgy. 2023;66(5):616-622. https://doi.org/10.17073/0368-0797-2023-5-616-622

Введение

В последние десятилетия в России и в мире резко увеличилось потребление ниобия. Если ранее его использовали в основном для повышения коррозионной стойкости жаропрочных и нержавеющих сталей, то в настоящее время он применяется также для упрочняющего эффекта во многих конструкционных марках сталей [1; 2].

Ниобий является элементом, подавляющим рекристаллизацию аустенита [3; 4]. Образование карбонитридов ниобия Nb(C, N) вблизи границы зерен аустенита локально снижает концентрацию углерода, а осаждаемая фаза Nb(C, N) на границах зерен аустенита обеспечивает гетерогенные места зарождения феррита, что улучшает пластические свойства металла. Одновременно с этим в жидком состоянии в стали присутствует растворенный ниобий, который оказывает двойное влияние. Он способствует измельчению размера зерна, поскольку во время аустенизации подавляет рост аустенитных зерен за счет сегрегации на границе зерна и уменьшения их энергии. Это, в свою очередь, замедляет зернограничный переход феррита и способствует мартенситному или бейнитному превращениям [4; 5]. Наличие одновременно феррита и бейнита приводит к улучшению как прочностных свойств, так пластичности и ударной вязкости. Таким образом, за счет изменения вида ниобия в стали можно варьировать получаемые свойства.

Исходя из механизма влияния ниобия на свойства стали, его основное применение – это конструкционные марки стали для газонефтепроводных труб большого диаметра, судостроения, транспорта и т. д. [4; 6 – 10].

Необходимо отметить, что в мировой структуре потребления ниобия основная его масса (более 88 %) используется для производства высокопрочных низколегированных сталей с содержанием ниобия в количестве десятых долей процента. В то же время, основной сортамент сплавов с ниобием представлен различными марками феррониобия с концентрацией 55 – 70 % Nb (по массе), которые выплавляют алюминотермическим способом из чистого пентаоксида ниобия или пирохлорового концентрата. Получаемые на отечественных предприятиях ферросплавы содержат, % (по массе): 55 – 70 Nb; до 6 Si; до 8 Ti; до 6 Al; до 0,5 C; до 0,3 S; до 2 P; 1 – 8 Ta; остальное – Fe (ГОСТ 16773–2003). Высокая концентрация ниобия в ферросплаве приводит к увеличению температуры плавления ферросплава, которая выше температуры обрабатываемого расплавленного металла (стали). Данный эффект в совокупности с высокой плотностью ферросплава (~8500 кг/м3) приводит к осаждению твердых кусков феррониобия на дно ковша с последующим их медленным растворением. Таким образом, значительно увеличивается время легирования стали, происходит неравномерное распределение ниобия в объеме жидкого металла [11].

В связи с этим целесообразна разработка новых комплексных ниобиевых сплавов, которые будут обладать более благоприятными значениями ключевых параметров, таких как температура кристаллизации (плавления) и плотность [12].

Температура кристаллизации (Tк ) влияет на технологию получения сплава и на его служебные характеристики. Из-за отсутствия точной формулировки этого термина в литературе представлены противоречивые сведения. В одних работах Tк приведена в виде конкретной величины [13], в других – температурного интервала [14]. Для двойных и тройных соединений Tк возможно определять по диаграммам их состояния, а для многокомпонентных систем, к которым относятся комплексные сплавы, температуру кристаллизации определяют экспериментально.

Многокомпонентные сплавы плавятся в определенном интервале температур, в связи с этим свойства сплава лучше характеризует температура начала кристаллизации (ликвидус) – Tл . В литературе приводятся противоречивые сведения о рациональных значениях Tл [15 – 17]. По мнению авторов работы [15], температура плавления ферросплавов должна находиться в диапазоне 1100 – 1300 °С, при меньших значениях происходит окисление кусков сплава, а применение тугоплавких материалов увеличивает время ихплавления. В настоящей работе принимаем условное относительное деление сплавов на группы: легкоплавкие сплавы (Tл < Tк ), тугоплавкие (Tк < Tл < Tв. ст. ) и сверхтугоплавкие (Tл > Tв. ст. ), где Tв. ст. – температура ванны стали.

Важным технологическим свойством, влияющим на степень и стабильность усвоения элементов ферросплава, скорость растворения и равномерность их распределения в металле, является плотность (ρ). Ее величину определяет кристаллическая структура и атомная масса элементов, входящих в состав сплава.

Значение плотности оказывает влияние как на получение, так и на применение сплава. При производстве ферросплава необходимо, чтобы значения плотности металла и шлака отличались. В случае близких величин происходит увеличение потерь металла из-за плохого его разделения со шлаком и, как следствие, усложнение технологии получения ферросплава.

Определение плотности возможно экспериментально и методом расчета. Путем моделирования на лабораторной установке и расчетным методом определена рациональная плотность ферросплавов [11]. Сплавы условно можно разделить на тяжелые (ρ > 7000 кг/м3), оптимальные (ρ = 5000 – 7000 кг/м3) и легкие (ρ < 5000 кг/м3). Введение в сталь легких ферросплавов приводит к их запутыванию в шлаке и частичному окислению. При использовании тяжелых сплавов происходит их осаждение на дно ковша или плавильного агрегата, где они медленно растворяются [18]. Сплавы с плотностью 5000 – 7000 кг/м3 либо полностью погружаются в жидкую сталь, либо оставляют над поверхностью небольшой открытый участок (не более 10 %), благодаря чему они находятся в движении, не подвергаются окислению кислородом атмосферы и лучше усваиваются. Как правило, ввод ферросплавов в сталь осуществляется в твердом виде во время выпуска металла из печи. За счет энергии струи происходит перемешивание и погружение кусков ферросплава в расплав. Ферросплавы с оптимальной плотностью вовлекаются в циркулирующие потоки ванны и равномерно распределяются по объему стали, что способствует более полному и быстрому их растворению.

В литературе недостаточно данных о свойствах ниобиевых ферросплавов [19]. Для разработки рациональных составов новых комплексных ниобийсодержащих ферросплавов определены плотности и температуры кристаллизации сплавов системы Fe – Si – Al – Nb – Ti.

Исходные материалы и методы исследования

На первом этапе работы в лабораторных условиях методом сплавления в корундовых тиглях в токе аргона получены опытные образцы комплексных сплавов, представленные в табл. 1.

Таблица 1. Химический состав ниобийсодержащих сплавов, % (по массе)*

| |||||||||||||||||||||||||||||||||

Сплав 4 (табл. 1), по содержанию ниобия соответствующий феррониобию марки ФНб60, выбран в качестве образца сравнения, как наиболее применяемый в современных условиях сталеплавильного производства.

Температуры кристаллизации ликвидус (Тл ) и солидус (Тс ) определяли методом фиксирования температурных кривых при охлаждении сплавов. Для этого образцы помещали в корундовые тигли, установленные в рабочем пространстве электропечи сопротивления. Температуру измеряли вольфрам-рениевыми термопарами ВР-5/20 с алундовыми наконечниками при помощи мультиметра «Термодат–19М4». Во время замеров наконечник одной термопары находился в центре расплава, а наконечник другой – в рабочем пространстве печи в непосредственной близости от тигля с расплавом. По показаниям первой термопары определяли температуру расплава, второй – температуру печи.

Образцы нагревали на 50 – 100 °С выше предполагаемой температуры начала кристаллизации, после чего охлаждали со скоростью 10 – 15 °С/мин, при этом на кривых охлаждения фиксировали температурные площадки. Первая площадка на кривых охлаждения соответствовала Тл , вторая – Тс .

Измерение плотности твердых ферросплавов проводили пикнометрическим методом, обладающим достаточной точностью и легкостью проведения эксперимента, в соответствии с ГОСТ 22524–77 [20].

Химический состав образцов определяли методом атомно-эмиссионной спектрометрии с индуктивно связанной плазмой, фазовый состав – методом рентгенофазового анализа с использованием дифрактометра XRD 7000C Shimadzu (ЦКП «Урал-М»).

Результаты работы и их обсуждение

Результаты определения физико-химических характеристик изучаемых ниобийсодержащих сплавов представлены в табл. 2, из которой следует, что все изучаемые комплексные ниобиевые сплавы характеризуются более благоприятными значениями плотности и температур кристаллизации, чем высокопроцентный феррониобий с содержанием 60 % Nb.

Таблица 2. Физико-химические характеристики ниобийсодержащих сплавов

| |||||||||||||||||||||||||||

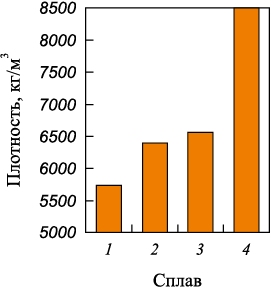

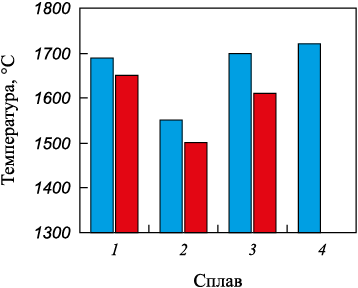

На рис. 1, 2 представлены зависимости изменения плотности и температур кристаллизации комплексных сплавов от содержания ниобия.

Рис. 1. Зависимость плотности комплексного сплава

Рис. 2. Зависимость температур кристаллизации |

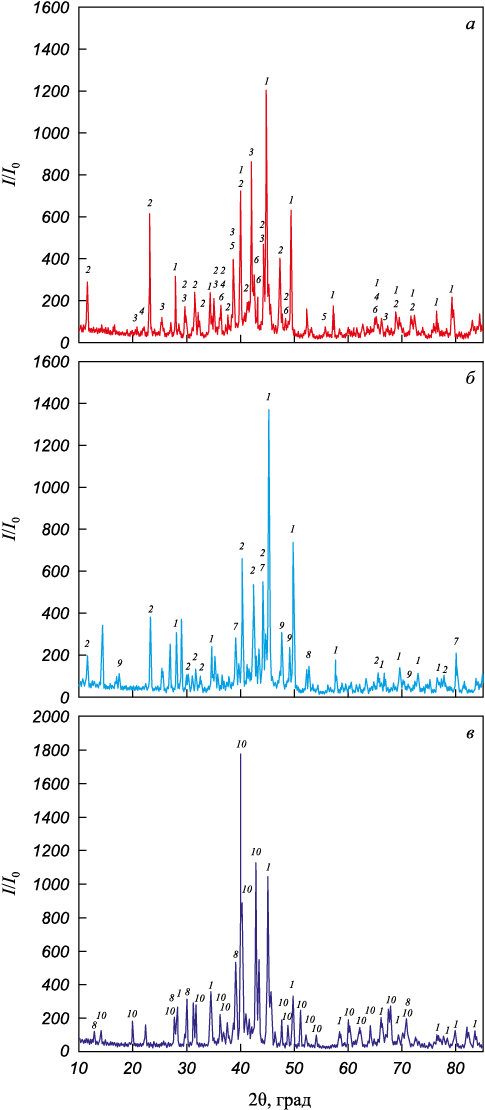

Снижение доли ниобия в комплексных сплавах с 30 до 11,3 % (по массе) оказывает положительное влияние на их плотность, которая уменьшается с 6560 до 5740 кг/м3. В первую очередь это связано с тем, что ниобий является самым тяжелым компонентом сплава (плотность ниобия составляет 8570 кг/м3), а также изменением фазового состава (рис. 3).

Рис. 3. Дифрактограммы комплексных ниобийсодержащих сплавов: |

В сплаве 1 содержится большое количество фазы FeSi (до 63 %), что способствует снижению плотности сплава. В сплаве 2 образуется тройное соединение NbFeSi2 , обладающее высокой плотностью (6669 кг/м3), и интерметаллид ниобия AlNb7 , имеющий плотность 8431 кг/м3. При увеличении концентрации ниобия до 30 % происходит снижение доли более легкой фазы FeSi и увеличение доли высокоплотного тройного соединения NbFeSi2 .

Аналогичный анализ проведен для изучения влияния концентрации ниобия на температуры кристаллизации комплексных сплавов (рис. 2).

Сплав 1 характеризуется интервалом кристаллизации 1690 – 1650 °С, что обосновано присутствием в его составе большого количества фазы FeSi (~60 %) с температурой кристаллизации 1550 °С. Увеличение концентрации ниобия с 11,3 до 17,1 % приводит к уменьшению температуры кристаллизации, что согласуется с линией ликвидуса на диаграмме состояния двойной системы Fe – Nb при увеличении концентрации ниобия до ~18 % [21; 22]. Дальнейшее увеличение содержания ниобия в комплексных сплавах до 30 % сопровождается увеличением температур ликвидуса и солидуса до 1700 и 1610 °С соответственно. Аналогичный характер линии ликвидуса наблюдается на диаграмме состояния Fe – Nb с максимумом 1627 °С при ~45 % Nb. Высокие значения температуры ликвидуса сплава 3 обусловлены большим содержанием (~53 %) тугоплавкой фазы NbFeSi2 с температурой начала кристаллизации ~1713 °С.

В целом полученные данные по зависимости температур кристаллизации комплексных сплавов от концентрации ниобия качественно согласуются с литературными данными для двухкомпонентных сплавов. Переход от стандартного высокопроцентного феррониобия с 60 % Nb к комплексным сплавам с кремнием, алюминием и пониженной концентрацией ниобия позволяет перевести сплавы из разряда сверхтугоплавких в тугоплавкие, а сплав 2, содержащий 17,1 % Nb, 24,6 % Si, 7,6 % Al и 3 % Ti относится к легкоплавким сплавам, что благоприятно отражается на служебных характеристиках ниобиевых ферросплавов.

Выводы

Изучены физико-химические характеристики новых комплексных ниобийсодержащих сплавов. Показано, что комплексные сплавы с кремнием, алюминием и пониженной концентрацией ниобия обладают наиболее благоприятными значениями плотности и температуры кристаллизации по сравнению со стандартным феррониобием (60 % Nb). Наилучшими характеристиками, как с точки зрения получения ферросплавов, так и применения для легирования стали, обладает сплав, содержащий 17,1 % Nb, 24,6 % Si, 7,6 % Al и 3 % Ti. Данный сплав характеризуется температурой начала кристаллизации 1550 °С (ниже температуры жидкой стальной ванны) и относится к группе легкоплавких сплавов, обладает оптимальной плотностью 6390 кг/м3, что благоприятно отражается на служебных характеристиках и позволяет рекомендовать его для обработки стали в ковше.

Список литературы

1. Леонтьев Л.И., Заякин О.В., Волков А.И. Проблемы развития металлургической отрасли для обеспечения технологического суверенитета России с учетом состояния минерально-сырьевой базы. Вестник РАН. 2023;93(7):631–645.

2. Леонтьев Л.И., Жучков В.И., Заякин О. В., Сычев А.В., Михайлова Л.Ю. Перспективы получения и применения комплексных ниобиевых ферросплавов. Известия вузов. Черная Металлургия. 2022;65(1):10–20. https://doi.org/10.17073/0368-0797-2022-1-10-20

3. Пости А. И. Влияние микролегирования стали ниобием на механические свойства термоупрочненной арматуры. Литье и металлургия. 2021;(1):73–77. https://doi.org/10.21122/1683-6065-2021-1-73-77

4. Sun L.-y., Liu X., Xu X., Lei S.-w., Li H.-g., Zhai Q.-j. Review on niobium application in microalloyed steel. Journal of Iron and Steel Research International. 2022;29: 1513–1525. https://doi.org/10.1007/s42243-022-00789-1

5. Yan P., Bhadeshia H. Austenite–ferrite transformation in enhanced niobium, low carbon steel. Materials Science and Technology. 2015;31(9):1066–1076. https://doi.org/10.1179/1743284714Y.0000000673

6. Nayak S.S., Misra R.D., Hartmann J.E. Microstructure and properties of low manganese and niobium containing HIC pipeline steel. Materials Science and Engineering: A. 2008;494(1–2):456–463. https://doi.org/10.1016/j.msea.2008.04.038

7. Akhtar M.N., Khan M., Khan S.A., etc. Determination of non-recrystallization temperature for niobium microalloyed steel. Materials. 2021;14(10):2639. https://doi.org/10.3390/ma14102639

8. Guo A., Misra R.D.K., Xuet J., Guo B., Jansto S.G. Ultrahigh strength and low yield ratio of niobium-microalloyed 900 MPa pipeline steel with nano/ultrafine bainitic lath. Materials Science and Engineering: A. 2010; 527(16-17): 3886–3892. https://doi.org/10.1016/j.msea.2010.02.067

9. Matrosov M.Yu., Efron L.I., Kichkina A.A., Lyasotskii I.V. A study of the microstructure of niobium-microalloyed pipe steel after different modes of controlled rolling with accelerated cooling. Metal Science and Heat Treatment. 2008; 50(3-4):136–141. https://doi.org/10.1007/s11041-008-9034-3

10. De Ardo A.J. Niobium in modern steels. International Materials Reviews. 2003;48(6):371–402. https://doi.org/10.1179/095066003225008833

11. Жучков В.И., Носков А.С., Завьялов А.Л. Растворение ферросплавов в жидком металле. Свердловск: УрО АН СССР; 1990:134.

12. Жучков В.И., Заякин О.В. Разработка состава и процесса получения многокомпонентных ферросплавов. Известия вузов. Черная металлургия. 2020;63(10):791–795. https://doi.org/10.17073/0368-0797-2020-10-791-795

13. Емлин Б.И., Гасик М.И. Справочник по электротермическим процессам. Москва: Металлургия; 1978:288 с.

14. Гасик Л.Н., Игнатьев В.С., Гасик М.И. Структура и качество промышленных ферросплавов и лигатур. Киев: Техника; 1975:128..

15. Строганов А.И. Требования к ферросплавам для раскисления и легирования. Сборник Сибирского металлургического института: Производство ферросплавов. Новокузнецк: Издательство КузПИ; 1980:5–24.

16. Игнатьев В.С., Беспалова И.А., Тихоревский В.С. и др. Физические свойства легирующих сплавов. Ферросплавное производство, серия 5, Черметинформация. Выпуск 2. Москва; 1973:16.

17. Жучков В.И., Ватолин Н.А., Завьялов А.Л. О температурах плавления ферросплавов. Металлы. 1982;(4):45–46.

18. Паримончик И.Б., Казачков И.П., Резчик В.Г. Моделирование процесса растворения ферросплавов в сталеплавильном ковше. Металлургия и коксохимия. 1972;(31):62–65.

19. Петров А.Ф., Кукса О.В., Головко Л.А., Ходотова Н.Е. Прогнозирование физико-химических и теплофизических свойств феррониобия стандартных марок. Фундаментальные и прикладные проблемы черной металлургии: Сборник научных трудов. Дніпро.: ІЧМ НАН України; 2017;31:260–65

20. Kel I.N., Zhuchkov V.I., Renev D.S., Lozovay E.Y., Galiahmetova R.I. Study of the physicochemical characteristics of complex boron-containing ferroalloys. AIP Conference Proceedings. 2020;2313(1):050015. https://doi.org/10.1063/5.0032689

21. Li K.W., Wang X.B., Li S.M., Wang W.X., Chen S.P., Gong D.Q., Cui J.L. Halo formation in binary Fe-Nb off-eutectic alloys. High Temperature Materials and Processes. 2015; 34(5):479–485. https://doi.org/10.1515/htmp-2014-0081

22. Химический портал. URL: https://himikatus.ru/art/phase-diagr1/Fe-Nb.php (дата обращения: 18.10.2023).

Об авторах

О. В. ЗаякинРоссия

Олег Вадимович Заякин, член-корреспондент РАН, д.т.н., главный научный сотрудник, заведующий лабораторией стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

И. Н. Кель

Россия

Илья Николаевич Кель, к.т.н., старший научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Д. С. Ренев

Россия

Дмитрий Сергеевич Ренев, младший научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

А. В. Сычев

Россия

Александр Владимирович Сычев, к.т.н., старший научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Л. Ю. Михайлова

Россия

Людмила Юрьевна Михайлова, к.т.н., старший научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

А. В. Долматов

Россия

Алексей Владимирович Долматов, к.х.н., ученый секретарь, старший научный сотрудник лаборатории металлургических расплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Рецензия

Для цитирования:

Заякин О.В., Кель И.Н., Ренев Д.С., Сычев А.В., Михайлова Л.Ю., Долматов А.В. Физико-химические характеристики новых комплексных ниобийсодержащих сплавов. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):616-622. https://doi.org/10.17073/0368-0797-2023-5-616-622

For citation:

Zayakin O.V., Kel’ I.N., Renev D.S., Sychev A.V., Mikhailova L.Yu., Dolmatov A.V. Physicochemical characteristics of new complex niobium-containing alloys. Izvestiya. Ferrous Metallurgy. 2023;66(5):616-622. https://doi.org/10.17073/0368-0797-2023-5-616-622