Перейти к:

Картины локализации деформации на стадии предразрушения в биметалле углеродистая сталь – нержавеющая сталь

https://doi.org/10.17073/0368-0797-2023-3-320-326

Аннотация

В работе проведено исследование локализации деформации на макромасштабном уровне на стадиях параболического деформационного упрочнения и предразрушения в условиях квазистатического нагружения биметалла углеродистая сталь – нержавеющая сталь. Проблема оценки масштабов явлений, определяющих пластичность, является решающей при разработке любых теорий пластической деформации, в частности, дислокационных. Основной сложностью при построении таких теорий является трудность согласования дислокационных масштабов, характерных для большинства механизмов деформации и деформационного упрочнения, с макроскопическими параметрами деформационных процессов. В рамках автоволновой модели локализованной пластической деформации эта задача может быть сведена к возможности получения параметров из результатов макронаблюдений развития локализованного пластического течения. В ходе экспериментов подтверждается, что в биметалле на любой стадии процесса формоизменения самопроизвольно генерируется специфическая картина распределения очагов локализации – паттерн локализованного пластического течения. Форма таких паттернов определяется действующим в материале законом деформационного упрочнения. Наблюдаемые паттерны локализации могут быть использованы в качестве информативного признака при прогнозировании запаса пластичности. В процессе одноосного растяжения на стадии параболического деформационного упрочнения биметалла реализуется режим деформирования с образованием нескольких потенциальных очагов разрушения. Установлено, что на стадии предразрушения в ходе временнóй эволюции волновой картины локализации деформации зона активной пластической деформации сужается, но количество очагов в ней сохраняется при уменьшении расстояния между ними или даже возрастает. Результатом этого процесса является образование макроскопической шейки, а затем разрушение. На стадии предразрушения точка коллапса указывает на место будущего разрушения и сигнализирует о необходимости остановки процесса деформирования во избежание разрушения биметаллического материала. Таким образом, общеизвестное проявление макроскопической локализации деформации – образование шейки – предваряется сложными явлениями взаимосогласованного движения очагов локализованной пластичности на стадии предразрушения в биметаллах.

Ключевые слова

Для цитирования:

Баранникова С.А., Ли Ю.В. Картины локализации деформации на стадии предразрушения в биметалле углеродистая сталь – нержавеющая сталь. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):320-326. https://doi.org/10.17073/0368-0797-2023-3-320-326

For citation:

Barannikova S.A., Li Yu.V. Patterns of localized deformation at pre-fracture stage in carbon steel – stainless steel bimetal. Izvestiya. Ferrous Metallurgy. 2023;66(3):320-326. https://doi.org/10.17073/0368-0797-2023-3-320-326

Введение

В физическом описании процесса пластического течения до настоящего времени практически открытым остается вопрос о причинах и природе изменения характера макроскопической локализации и деформационного упрочнения при переходе от одной стадии процесса к другой. Несмотря на то, что собственно механизмы деформационного упрочнения, действующие на конкретных стадиях процесса деформирования, в достаточной степени разработаны на микроскопическом уровне [1], остается открытым главный вопрос: о причине исчерпания возможностей одного механизма и начале реализации другого. Таким образом, существуют пробелы в макроскопическом описании феномена пластичности. Это препятствует, с одной стороны, полному пониманию природы упрочнения материалов, а с другой – тормозит развитие технологических методов обработки материалов (прокатки, ковки, штамповки и волочения), связанных с использованием больших пластических деформаций [2]. В связи с этим возникает необходимость расширения и уточнения модели и механизма отклика металлов на внешние механические воздействия. Благодаря этому будет облегчена возможность построения современного варианта теории пластичности, учитывающей физические, механические и материаловедческие аспекты проблемы биметаллических материалов [3], которые находят широкое применение в различных областях техники за счет достижения не только качественно новых свойств изделий, но и существенной экономии дорогостоящих материалов. При совместной прокатке заготовок, состоящих их разнородных металлических компонентов, сложные закономерности развития их пластического течения по длине очага деформации обуславливают сложный характер развития зоны соединения [4].

Работы по изучению структуры и механических свойств биметаллических материалов проводятся уже в течение нескольких десятилетий [5 – 7]. В результате были решены вопросы технологии их изготовления, показаны пути улучшения механических свойств готовых изделий, получено большое количество экспериментальных данных, объясняющих различные аспекты строения и управления свойствами таких материалов [8 – 11]. В то же время теоретические представления не позволяют адекватно прогнозировать разрушение биметаллов в виде расслоения при их обработке методами пластического формоизменения. Использование подходов механики слоистых композиционных материалов [12; 13] позволило спрогнозировать расслоение биметаллических материалов при малых упруго-пластических деформациях [14; 15], характерных для эксплуатационных нагрузок, но прогнозирование применительно к процессам с большими пластическими деформациями весьма затруднительно.

В исследованиях [16; 17] показано, что картины локализации пластической деформации при растяжении образцов биметалла имеют автоволновой характер [18 – 21]. На упруго-пластическом переходе зоны локализованной пластической деформации зарождаются в областях соединения биметалла и распространяются в виде фронтов Людерса сначала в основном слое низкоуглеродистой стали, затем в плакирующих слоях нержавеющей стали [16; 17]. В настоящей работе получены данные о распределениях локальных деформаций в основном и плакирующем слоях биметаллического материала на развитых стадиях пластического течения и разрушения. При этом возникает возможность сравнения картин локализованной деформации, полученных для отдельных компонентов биметалла, деформируемых при таких же условиях.

Материалы и методы

Для исследования выбран коррозионностойкий биметалл низкоуглеродистая сталь Ст3сп + нержавеющая сталь 12Х18Н9Т, полученный методом заливки с последующей прокаткой в лист толщиной 8 мм. В основе метода лежит получение двух- или многослойного слитка заливкой одного или более слоев на твердый слой другого состава [3]. Основным слоем толщиной приблизительно 6,7 мм является низкоуглеродистая сталь марки Ст3сп. Толщина верхнего и нижнего плакирующего слоев из нержавеющей стали 12Х18Н9Т составила приблизительно 0,75 мм. Плоские образцы с размерами рабочей части 42×8×2 мм вырезали из листов трехслойного металла таким образом, чтобы рабочая поверхность (поверхность наблюдения) была ориентирована нормально к направлению прокатки листов.

Микроструктура и элементный состав исследуемых биметаллов в зоне соединения подробно рассмотрены в работах [16; 17]. Структура основного металла Ст3сп характерна для структур малоуглеродистых сталей, матрицей которых является феррит, содержащий небольшое количество перлита. Структура плакирующего металла 12Х18Н9Т характерна для нержавеющих сталей и представляет собой вытянутые вдоль оси проката зерна аустенита. Количество образовавшегося α′-мартенсита деформации в плакирующем слое нержавеющей стали 12Х18Н9Т в результате растяжения биметалла 12Х18Н9Т + Ст3сп определяли путем рентгеноструктурного анализа. Для получения рентгенограмм использовали монохроматизированное CuKα-излучение на установке ДРОН-3. Анализ рентгенограмм поверхностного слоя стали 12X18H9T биметалла показал, что в исходном состоянии содержится только аустенит (γ-фаза) c параметром решетки а = 3,5999 Å. В деформированных растяжением образцах биметалла в поверхностных слоях нержавеющей стали 12X18H9T реализуется наведенное деформацией γ – α′-фазовое превращение [9] и выявлена двухфазная структура с различным соотношением α- и γ-фаз. При общей деформации εtot = 15 % содержание α′-фазы в виде мартенсита (а = 2,8873 Å) составило примерно 52 ± 4 %, остальное – аустенит (γ-фаза) c параметром решетки а = 3,5999 Å.

Образцы растягивали на испытательной машине Walter + Bai LFM-125 со скоростью деформации 6,67·10\(^{-}\)5 с\(^{-}\)1 при комнатной температуре. Для выявления стадий деформационного упрочнения, описываемых эмпирическим уравнением Людвика-Холломона σ = Kε\(^{n}\) (где K и n – константы материала), определяли значения K и n из графика в двойных логарифмических координатах истинные напряжения – истинные деформации ln(s – s0 ) = f (lne).

Согласно концепции разрушения материала с учетом накопления повреждений [13], параметр поврежденности D может быть рассчитан [22]:

\[D = - \frac{1}{2}\ln \left( {\frac{{{{\tilde E}_i}}}{{{E_0}}}} \right),\]

где E0 – модуль упругости материала (модуль Юнга); \({\tilde E_i}\) – секущий модуль.

В настоящей работе секущий модуль определяли по наклону линейного участка диаграмм растяжения в циклическом режиме нагрузка – разгрузка с интервалом 2,5 % общей деформации.

Для наблюдения макроскопической локализации пластической деформации использовали методику, сочетающую механические испытания на одноосное растяжение с адаптированной для исследования пластической деформации корреляцией цифровых спекл-изображений. Методика позволяет восстанавливать поле векторов смещений, возникающее на поверхности плоского образца на любом этапе процесса, и вычислять компоненты тензора пластической дисторсии. Детали и возможности такой методики описаны в работах [18 – 21] и здесь дополнительно обсуждаться не будут.

Результаты исследований

Ранее было показано [16], что в процессе растяжения образца биметалла, состоящего из металлов с разными механическими свойствами (низкоуглеродистася сталь Ст3сп и аустенитная нержавеющая сталь 12Х18Н9Т), пластическое течение на начальной стадии начинает протекать в основном слое мягкого металла, в то время как более прочный плакирующий слой нержавеющей стали деформируется еще упруго. Затем на площадке текучести деформируются пластически основной слой и плакирующий слой биметалла. Aнализ картин распределений локальных деформаций показал, что на ранних стадиях процесса пластического течения трехслойного биметалла одиночный фронт в форме полосы Чернова-Людерса (ПЧЛ) первоначально возникает на границе соединения в основном слое низкоуглеродистой стали Ст3сп, а затем инициирует зарождение фронта ПЧЛ в плакирующем слое стали 12Х18Н9T. На протяжении всей площадки текучести одиночный фронт локализации распространяется как в основном, так и в плакирующем слое.

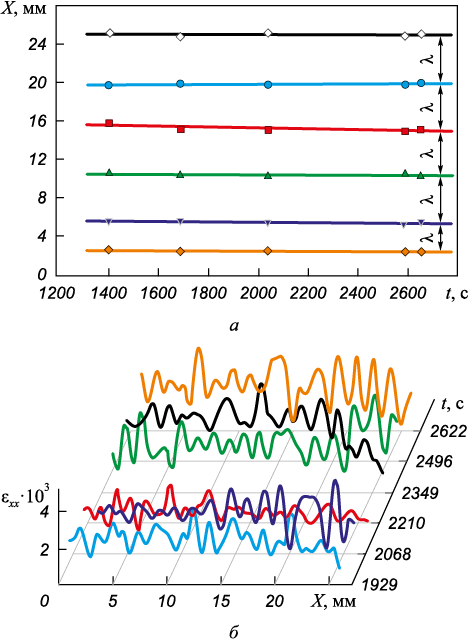

Далее на стадии параболического деформационного упрочнения в основном слое низкоуглеродистой стали Ст3сп биметалла наблюдается система стационарных очагов локализации пластической деформации εxx с пространственным периодом λ = 4 ± 1 мм (рис. 1, а). Следует отметить, что на переходном участке от стадии параболического деформационного упрочнения к стадии предразрушения биметалла зафиксировано изменение приростов локальных деформаций εxx (x, t) в основном слое Ст3сп (рис. 1, б).

Рис. 1. Кинетические диаграммы X(t) положений максимумов |

Далее на стадии предразрушения биметалла неподвижные ранее очаги локализации пластической деформации εxx в основном слое Ст3сп начинают согласованное движение с тенденцией к их слиянию к высокоамплитудному максимуму локальных деформаций. Как и в случае монолитного образца низкоуглеродистой стали Ст3сп, в основном слое Ст3сп биметалла высокоамплитудный максимум в виде распределений локальных удлинений указывает на место формирования макроскопической шейки и будущего вязкого разрушения.

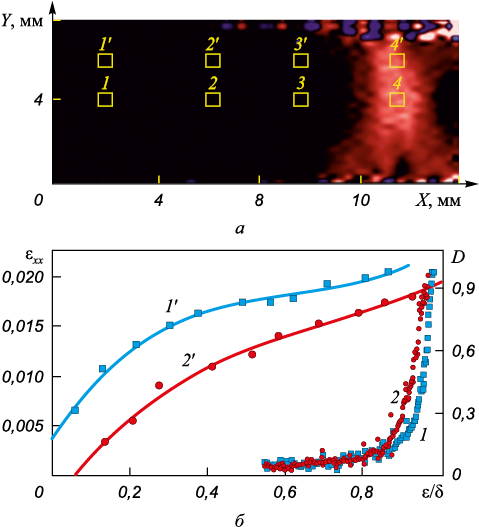

Для детального анализа эволюции распределений локальных удлинений εxx при переходе от параболической стадии деформационного упрочнения к стадии предразрушения биметалла были проанализированы изменения суммарных значений компонент εxx для разных точек вдоль оси растяжения: в основном слое биметалла стали Ст3сп (рис. 2, а, точки 1 – 4) и вблизи зоны соединения двух материалов (рис. 2, а, точки 1′ – 4′) во временном интервале t = 1400 ÷ 3850 c, что соответствовало общей деформации εtot = 0,12 ÷ 0,33.

Рис. 2. Области для анализа суммарных значений локальных |

Установлено, что средняя суммарная величина локальных удлинений εxx практически постоянна на стадии параболического деформационного упрочнения и начинает отклоняться от постоянного уровня при общей деформации εtot = 0,19 ÷ 0,25, что соответствует переходу от стадии параболического деформационного упрочнения к стадии предразрушения (рис. 2, б, кривые 1 и 2). В очаге локализации пластической деформации (рис. 2, а, точки 4 и 4′) как в основном слое низкоуглеродистой стали Ст3сп (рис. 2, б, кривая 2), так и вблизи плакирующего слоя нержавеющей стали 12Х18Н9T (рис. 2, б, кривая 1) обнаружен экстремальный рост суммарных значений локальных удлинений εxx , который соответствует переходу от параболической стадии деформационного упрочнения к стадии предразрушения биметалла.

Логарифмирование зависимостей εxx (ε/δ) (рис. 2, б, кривые 1 и 2) позволило выделить линейные участки с разным наклоном. Первая точка пересечения прямых линий соответствует началу стадии параболического деформационного упрочнения, вторая точка соответствует ее окончанию и переходу к стадии предразрушения.

Математическую обработку зависимостей εxx (ε/δ) (рис. 2, б, кривые 1 и 2), соответствующих инкременту локальных удлинений в очаге локализации в основном и плакирующем слоях биметалла на стадии предразрушения, проводили с использованием метода двойного t-критерия [23]. Статистический анализ показал, что отличие наклона кривых 1 и 2 (рис. 2, б) для основного и плакирующего металла значимо, поскольку двойной t-критерий | t | = 17,5 > 2,3, то есть | t | > tα, f , где табличное значение коэффициента Стьюдента tα, f = 2,3 [23].

Полученные результаты позволяют утверждать, что в плакирующем слое нержавеющей стали 12Х18Н9T (рис. 2, б, кривая 1) инкремент локальных удлинений εxx в очаге локализации (рис. 2, а, точки 4 и 4′) больше, чем в основном слое низкоуглеродистой стали Ст3сп (рис. 2, б, кривая 2), при переходе от параболической стадии к стадии предразрушения биметалла. Такое различие, вероятно, связано с характером накоплений повреждений в разных слоях биметалла в процессе растяжения.

Параметр поврежденности D по выражению (1) рассчитывали при проведении механических испытаний на одноосное растяжение образцов биметалла в режиме нагрузка – разгрузка. Анализ данных показал, что между параметром поврежденности и величиной общей деформации при растяжении образцов как отдельных составляющих, так и биметалла существует экспоненциальная зависимость. Поскольку механические свойства материалов разных слоев биметалла существенно отличаются, целесообразнее рассмотреть зависимость параметра поврежденности D от величины общей деформации растяжения ε, нормированных на значения относительного удлинения до разрыва δ каждого материала. Из совмещенных зависимостей для суммарных локальных удлинений εxx и параметра поврежденности D от нормированной пластичности ε/δ (рис. 2, б) следует, что накопление повреждений и инкремент локальных удлинений при одинаковом уровне общей деформации в плакирующем слое аустенитной нержавеющей стали 12Х18Н9Т (кривые 1 – 1′) происходит быстрее, чем в основном слое низкоуглеродистой стали Ст3сп (кривые 2 – 2′) биметалла.

Установлено, что при общей деформации εtot = 0,33 разрушение биметалла начинается с формирования трещины в плакирующем слое нержавеющей стали, затем трещина начинает распространяться в основном слое низкоуглеродистой стали и в процессе движения разделяется на ряд микротрещин. Магистральная трещина в основном слое в процессе разрушения распространяется скачкообразно по зигзагообразной траектории. Как только трещина проходит через все сечение образца, при общей деформации εtot = 33,5 происходит разрушение биметалла. Характер разрушения низкоуглеродистой стали Ст3сп и аустенитной нержавеющей стали 12Х18Н9Т различный. Основная компонента биметалла из стали Ст3сп разрушается по вязкому механизму, в то время как разрушение плакирующего слоя из стали 12Х18Н9Т в биметалле идет по хрупкому механизму [24]. Эти данные подтверждают различный характер зависимостей параметра поврежденности в разных слоях биметалла в процессе нагружения (рис. 2, б).

Таким образом, при одноосном растяжении биметалла после площадки текучести на границе раздела двух слоев со стороны плакирующего слоя появляются микротрещины. Данное явление связано с градиентом локальных напряжений в зоне соединения вследствие химической и структурной неоднородностей [16; 17]. Несмотря на то, что в монолитном состоянии нержавеющая сталь 12Х18Н9Т обладает большим уровнем прочности и пластичности, в условиях совместной деформации биметалла, прокатанного на толщину 8 мм, локализация пластической деформации и накопление микротрещин в плакирующем слое происходит гораздо интенсивнее по сравнению с основным низкопрочным слоем малоуглеродистой стали.

Выводы

При исследовании картин локализованной деформации биметалла 12Х18Н9T + Ст3сп на развитых стадиях пластического течения корреляцией цифровых спекл-изображений выявлены следующие закономерности.

В основном слое низкоуглеродистой стали Ст3сп биметалла на стадии параболического деформационного упрочнения формируется стационарная система эквидистантных зон локализации деформации с пространственным периодом 4 ± 1 мм. На стадии предразрушения неподвижные очаги локализации пластической деформации начинают согласованное движение к очагу, характеризующемуся большой амплитудой компоненты локального удлинения εxx , где затем происходит образование шейки и вязкое разрушение образца.

Обнаружен экспоненциальный рост суммарной величины локальных удлинений εxx при переходе от стадии параболического деформационного упрочнения к стадии предразрушения в области формирования шейки биметалла как в основном слое низкоуглеродистой стали, так и в плакирующем слое нержавеющей стали.

Список литературы

1. Rao S.I., Dimiduk D.M., Tang M., Uchic M.D., Parthasarathy T.A., Woodward C. Estimating the strength of single-ended dislocation sources in micron-sized single crystals. Philosophical Magazine. 2007;87(30):4777–4794. http://dx.doi.org/10.1080/14786430701591513

2. Gronostajski Z., Pater Z., Madej L., Gontarz A., Lisiecki L., Łukaszek-Sołek A., Łuksza J., Mróz S., Muskalski Z., Muzykiewicz W., Pietrzyk M., Śliwa R.E., Tomczak J., Wiewiórowska S., Winiarski G., Zasadziński J., Ziółkiewicz S. Recent development trends in metal forming. Archives of Civil and Mechanical Engineering. 2019;19(3):898–941. http://dx.doi.org/10.1016/j.acme.2019.04.005

3. Биметаллический прокат / П.Ф. Засуха, В.Д. Корщиков, О.Б. Бухвалов, А.А. Ершов. Москва: Металлургия, 1971:264.

4. Li L., Nagai K., Yin F. Progress in cold roll bonding of metals. Science and Technology of Advanced Materials. 2008;9(2):023001. http://dx.doi.org/10.1088/1468-6996/9/2/023001

5. Deb-Roy T., Wie H.L., Zuback J.S., Mukherjee T., Elmer J.W., Milewski J.O., Beese A.M., Wilson-Heid A., De A., Zhang W. Additive manufacturing of metallic components – Process, structure and properties. Progress in Materials Science. 2018;92:112–224. https://doi.org/10.1016/j.pmatsci.2017.10.001

6. Hinojos A., Mireles J., Reichardt A., Frigola P., Hosemann P., Murr L.E., Wicker R.B. Joining of Inconel 718 and 316 Stainless Steel using electron beam melting additive manufacturing technology. Materials and Design. 2016;94:17–27. http://dx.doi.org/10.1016/j.matdes.2016.01.041

7. Hofmann D.C., Roberts S., Otis R., Kolodziejska J., Dillon R.P., Suh J., Shapiro A.A., Li Z.-K., Borgonia J.-P. Developing gradient metal alloys through radial deposition additive manufacturing. Scientific Reports. 2014;4:5357. http://dx.doi.org/10.1038/srep05357

8. Li Z., Lin Y.C., Zhang L., Jia F., Jiang Z., Jiao S. Investigation of compact tensile and fracture mechanical properties of a duplex stainless steel bimetal composite with the interfacial zone. Journal of Materials Research and Technology. 2022;19:809–820. https://dx.doi.org/10.1016/j.jmrt.2022.05.085

9. Li Z., Zhaо J., Jia F., Liang X., Zhang Q., Yuan X., Jiao S., Jiang Z. Interfacial characteristics and mechanical properties of duplex stainless steel bimetal composite by heat treatment. Materials Science and Engineering: A. 2020;787:139513. http://dx.doi.org/10.1016/j.msea.2020.139513

10. Chen N., Ali Khan H., Wan Z., Lippert J., Sun H., Shang S.-L., Liu Z.-K., Li J. Microstructural characteristics and crack formation in additively manufactured bimetal material of 316L stainless steel and Inconel 625. Additive Manufacturing. 2020;32:101037. https://doi.org/10.1016/j.addma.2020.101037

11. Li Z., Zhao J., Jia F., Lu Y., Liang X., Yuan X., Jiao S., Zhou C., Jiang Z. Hot deformation behaviour and interfacial characteristics of bimetal composite at elevated temperatures. Intermetallics. 2020;125:106893. http://dx.doi.org/10.1016/j.intermet.2020.106893

12. Фудзии Т., Дзако М. Механика разрушения композиционных материалов. Москва: Мир; 1982:232.

13. Murakami S. Continuum Damage Mechanics. Springer: Netherlands; 2012:402.

14. Гладковский С.В., Трунина Т.А., Коковихин Е.А., Вичужанин Д.И., Голубкова И.А. Формирование структуры и свойств слоистых соединений металлов. Заготовительные производства в машиностроении. 2010;(4):41–45.

15. Смирнов С.В., Голубкова И.А. Моделирование процесса холодной прокатки тонких полос методом конечных элементов. Заготовительные производства в машиностроении. 2010;(5):27–30.

16. Баранникова С.А., Бочкарева А.В., Ли Ю.В., Лунев А.Г., Шляхова Г.В., Зуев Л.Б. Исследование картин локализации пластической деформации и разрушения двухслойного металлического материала. Фундаментальные проблемы современного материаловедения. 2016;13(4):511–516.

17. Шляхова Г.В., Баранникова С.А., Бочкарева А.В., Ли Ю.В., Зуев Л.Б. Исследование структуры биметалла конструкционная углеродистая сталь – нержавеющая сталь. Известия вузов. Черная металлургия. 2018; 61(4):300–305. https://doi.org/10.17073/0368-0797-2018-4-300-305

18. Zuev L.B. Autowave Mechanics of plastic flow. Springer Tracts in Mechanical Engineering. 2021:245–274. https://doi.org/10.1007/978-3-030-60124-9_12

19. Зуев Л.Б., Хон Ю.А. Пластическое течение как процесс формирования пространственно-временных структур. Часть I. Качественные и количественные закономерности. Физическая мезомеханика. 2021;24(6):5–14. https://doi.org/10.24412/1683-805X-2021-6-5-14

20. Баранникова С.А., Косинов Д.А., Зуев Л.Б., Громов В.Е., Коновалов С.В. Влияние водорода на макролокализацию пластической деформации низкоуглеродистой стали. Известия вузов. Черная металлургия. 2016;59(12):891–895. https://doi.org/10.17073/0368-0797-2016-12-891-895

21. Данилов В.И., Баранникова С.А., Зуев Л.Б. Автоволны локализованной деформации на начальных стадиях пластического течения монокристаллов. Журнал технической физики. 2003;73(11):69–75.

22. Chow C.L., Wang J. An anisotropic theory of continuum damage mechanics for ductile fracture. Engineering Fracture Mechanics. 1987;27(5):547–558. https://doi.org/10.1016/0013-7944(87)90108-1

23. Mendenhall W.M., Sincich T.L. Statistics for Engineering and the Sciences. New York: Chapman and Hall/CRC; 2016:1182. https://doi.org/10.1201/b19628

24. Горкунов Э.С., Задворкин С.М., Путилова Е.А. Оценка приложенных напряжений при упругопластической деформации одноосным растяжением двухслойного композиционного материала «Сталь Ст3 – Сталь 08Х18Н10Т» магнитными методами. Дефектоскопия. 2012;8:64–75.

Об авторах

С. А. БаранниковаРоссия

Светлана Александровна Баранникова, д.ф.-м.н., ведущий научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический 2/4

Ю. В. Ли

Россия

Юлия Владимировна Ли, младший научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический 2/4

Рецензия

Для цитирования:

Баранникова С.А., Ли Ю.В. Картины локализации деформации на стадии предразрушения в биметалле углеродистая сталь – нержавеющая сталь. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):320-326. https://doi.org/10.17073/0368-0797-2023-3-320-326

For citation:

Barannikova S.A., Li Yu.V. Patterns of localized deformation at pre-fracture stage in carbon steel – stainless steel bimetal. Izvestiya. Ferrous Metallurgy. 2023;66(3):320-326. https://doi.org/10.17073/0368-0797-2023-3-320-326

JATS XML