Перейти к:

Опыт использования и повышения юзабилити системы математического моделирования производства на металлургическом предприятии

https://doi.org/10.17073/0368-0797-2023-1-119-126

Аннотация

В связи с развитием мировой торговли у металлургических комбинатов появилась большая вариативность при составлении производственного плана. На АО «ЕВРАЗ Западно-Сибирский металлургический комбинат» (АО «ЕВРАЗ ЗСМК») шихту оптимизируют из 110 компонентов только в части агломерационного и доменного производств. Номенклатура выпускаемой продукции состоит более чем из 2000 единиц и меняется от месяца к месяцу. Обычно производственный план оптимизируют только внутри отдельных переделов. Целью оптимизации является минимизация себестоимости передела и максимизация производства. В работе представлены разработка и внедрение системы математического моделирования производства всего металлургического комбината на примере АО «ЕВРАЗ ЗСМК». В отличие от существующих систем моделирования переделов целью системы является единовременная сквозная оптимизация всех переделов комбината. Конечная цель – максимизация прибыли всего комбината. В процессе эксплуатации новой системы в 2019 – 2020 гг. были обнаружены высокие трудозатраты при работе пользователей. Например, совершается более 10 000 тестовых итераций расчетов для выпуска 60 планов за год и расчета 30 экономических кейсов. Разработана и проанализирована форма статистики, которая показала следующие основные проблемы: неразрешимость модели из-за ввода математически некорректных данных; повторные расчеты экономических кейсов для выделения и интерпретации отдельных изменившихся факторов плана от бюджета; ошибки на этапе верификации данных из-за некорректного химического состава элементов или неверных настроек модели под конкретный период работы. Для устранения недостатков системы разработаны системы валидации вводимых данных на этапе до и после расчетов, модули анализа чувствительности и факторный расчет, система автоматического заполнения химического состава, а также добавлена возможность переобучения модели на исторических данных.

Ключевые слова

Для цитирования:

Леонтьев А.С., Рыбенко И.А. Опыт использования и повышения юзабилити системы математического моделирования производства на металлургическом предприятии. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):119-126. https://doi.org/10.17073/0368-0797-2023-1-119-126

For citation:

Leont’ev А.S., Rybenko I.А. Mathematical modelling system for metallurgical enterprise: Operation and usability enhancement. Izvestiya. Ferrous Metallurgy. 2023;66(1):119-126. https://doi.org/10.17073/0368-0797-2023-1-119-126

Введение

Основными производителями стали в настоящее время являются предприятия полного цикла, функционирующие на основе аглодоменного процесса [1]. Самой распространенной схемой является восстановление железа из руды с получением чугуна в доменных печах и окислением примесей в сталеплавильных агрегатах (конвертерах, электропечах с последующей внепечной обработкой) [2].

Металлургия – это одна из самых ресурсо- и энергоемких отраслей промышленности. Для снижения себестоимости металлургической продукции проводятся инвестиционные (затратные) и беззатратные мероприятия по оптимальному планированию производства. Задача процесса планирования заключается в оптимальном распределении дорогостоящих покупных и дефицитных собственных ресурсов для максимизации прибыли. Особенно остро вопрос стоит у компаний, не обеспеченных на 100 % собственным сырьем. При этом главной сложностью планирования является то, что шихта каждого из агрегатов может состоять из сотен разных компонентов в различных допустимых комбинациях, например, на АО «ЕВРАЗ Западно-Сибирский металлургический комбинат» (АО «ЕВРАЗ ЗСМК») для производства чугуна выбирают материалы более чем из 110 компонентов шихты на постоянной основе [3]. В связи с возросшей сложностью планирования человек без применения специальных инструментов уже не способен одновременно:

– подбирать оптимальную рыночную шихту;

– оптимизировать потребление отходов [4];

– проводить научные исследования производственных процессов [5].

Начиная с 2010 г., на мировой рынок стали выходить компании-разработчики специализированных математических моделей. Особое внимание уделяется гибкости моделей [6], что актуально и для российских металлургов в текущих условиях.

В настоящей работе рассматривается опыт внедрения системы планирования на АО «ЕВРАЗ ЗСМК», а также разработанные новые инструменты повышения эффективности использования системы.

Краткое описание модели

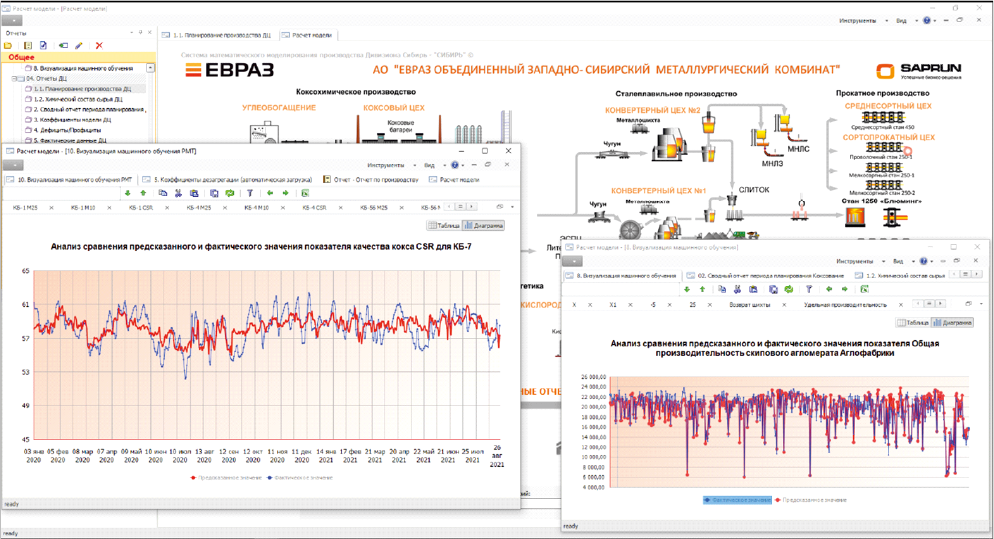

В 2019 г. на АО «ЕВРАЗ ЗСМК» было завершено внедрение математической модели. Она охватывала все переделы комбината (от рудников до готового проката). Отличительной особенностью созданной системы является легкая интеграция сторонних программных модулей в расчеты. На рис. 1 приведено рабочее окно системы математического моделирования (СММ) «Прогноз». Изначально эта система была предназначена для решения задач по формированию сбалансированного оптимального производственного финансового плана на уровне площадок компании и находящихся под их управлением активов и консолидированных планов всей компании. Алгоритм предполагал создание оптимального плана.

Рис. 1. Рабочее окно СММ «Прогноз» |

Было выявлено, что режим работы с подготовкой общего оптимального плана сложен для интерпретации результатов специалистами комбината. Например, если система рекомендует выбрать 100 % окатышей смеси 1 вместо окатышей смесей 2 и 3, возникают вопросы об экономическом потенциале такого перехода от привычных режимов. В случае низкого экономического эффекта лучше не менять режимы работы, так как экономический эффект может нивелироваться неучтенными факторами.

В систему был добавлен новый режим расчета, при использовании которого пользователь может выбрать между плановым и кейсовым режимами. В плановом режиме расчет оптимального плана работы комбината осуществляется исходя из имеющихся ограничений, при кейсовом режиме расчет и сравнение необходимых экономических кейсов проводится через оценку затрат.

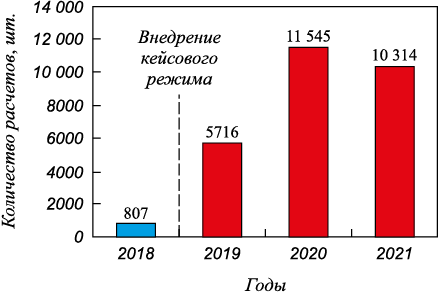

Внедрение нового режима расчетов повысило эффективность использования системы с точки зрения экономического эффекта, но обратной стороной стало увеличение трудоемкости работы в системе. Для детального исследования проблемы была разработана и проанализирована статистика использования системы.

В результате удалось оценить и проанализировать «узкие места». Исследование показало, что за 2020 г. было подготовлено 3000 различных сценариев работы комбината. В сумме было проведено более 11 545 расчетных сценариев, что говорит о необходимости совершения 3 – 4 тестовых расчетов каждого сценария для устранения ошибок. За год было внедрено не более 30 новых экономических кейсов. Простой расчет показывает, что система обладала низкой эффективностью внедрения кейсов. Было также отмечено, что при добавлении нового кейсового режима резко возросла трудоемкость работы в системе и количество расчетов (более чем в 10 раз). Результаты анализа приведены на рис. 2.

Рис. 2. Анализ статистики работы системы |

После анализа результатов для повышения эффективности работы пользователя были разработаны и добавлены стандартные и уникальные инструменты, ускоряющие работу пользователя.

Отдельной задачей была разработка научного режима расчета плана. Это связано с тем, что разработка новых ресурсосберегающих технологий невозможна без вычислительных экспериментов, которые позволяют анализировать состояния и процессы, делать выводы о поведении исследуемых объектов на основании модельных представлений. Поэтому в настоящее время актуальным является создание инструментальных систем, реализующих математические модели и позволяющих эффективно проводить расчеты, исследования и решать различные оптимизационные задачи. Научный кейс готовится в несколько этапов. На первом этапе осуществляется ввод и проверка исходных данных для расчета. На последнем этапе обязательно предусматривается проведение промышленных экспериментов для корректировки моделей и отладки технологий [7].

Проверка и корректировка исходных данных

Инструмент «Валидация данных»

Валидация исходных данных проводится непосредственно перед запуском расчета в солвере с целью выявления ошибочно (некорректно) введенных значений в исходные показатели для расчета планирования производства переделов комбината. Для удобства пользователя валидация автоматически запускается перед каждым расчетом и выдает краткие рекомендации и статус.

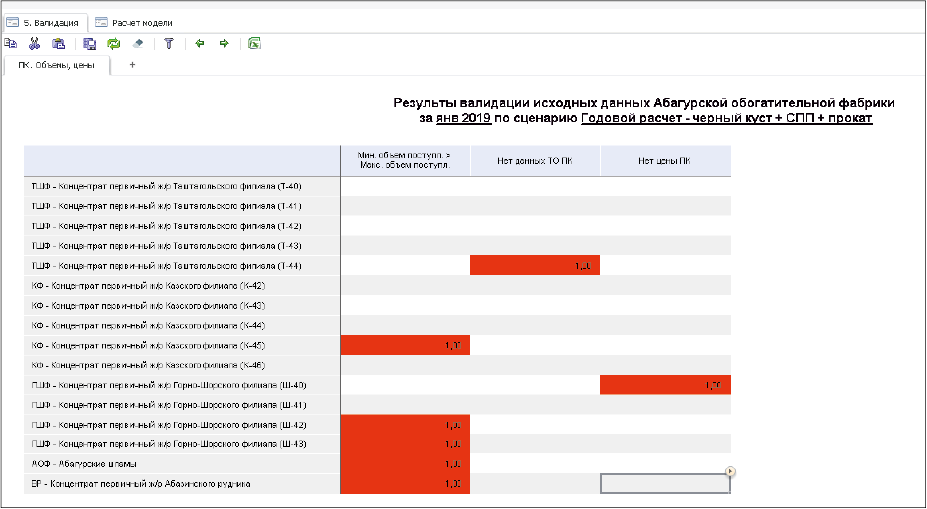

В качестве примера (рис. 3) рассмотрен отчет Абагурской обогатительной фабрики (АОФ).

Рис. 3. Отчет по результатам валидации для АОФ |

В отчете проверяются следующие правила для данных АОФ:

– минимальный объем поступления первичного концентрата должен быть меньше или равен максимальному;

– для тех первичных концентратов, по которым есть ненулевые максимальные объемы поступления, должны быть ненулевые данные по таблицам обогатимости;

– для тех первичных концентратов, по которым есть ненулевые максимальные объемы поступления, должны быть ненулевые данные по ценам поступления.

Инструмент «Чек-лист»

Инструмент «Чек-лист» запускается после успешного расчета по модели и предназначен для просмотра результатов проверки решения оптимизационной задачи по модели на соответствие производственным и/ или технологическим условиям. Решение проверяется согласно правилам чек-листа в пострасчете модели оптимизации. Если правило не выполняется (решение не удовлетворяет производственным требованиям), оно обозначается красной «заливкой». Ниже приведены некоторые правила, проверяемые в инструменте:

– объем потребления собственной сырой руды меньше максимально доступного объема (правило проверяет наличие незадействованных ресурсов по руде (поступление), так как известно, что собственные ресурсы должны иметь приоритет перед сторонними);

– объем производства агломерата меньше производительности (правило показывает, что план потребления материалов и производства агломерата не обеспечивает выработку мощности на 100 %);

– объем производства чугуна меньше, чем мощность (правило показывает, что план потребления материалов и производства чугуна не обеспечивает выработку мощности на 100 %).

Инструмент «Копирование

химического состава сырья из витрины»

Ранее значительное время тратилось на подготовку и заполнение химического состава сырья. Для работы математической модели необходимо иметь расширенный химический состав всех составляющих (TiO2 , ZnO и др.). Однако расширенный анализ стоит дороже и, зачастую, выполняется в сторонней организации, поэтому собственная лаборатория комбината делает неполный анализ и актуализирует все элементы раз в квартал или по отдельному запросу.

Комбинированное заполнение данных по химическому составу материалов на переделах АФ и ДЦ осуществляется на основе фактических и справочных данных (сертификаты). Данные с факта копируются по всем материалам на переделе, затем пропуски заполняются справочными данными. В результате такого копирования происходит заполнение химического состава по всем материалам на плановом периоде (сценарии). Если на расчетном периоде и сценарии частично введены данные по химическому составу, инструмент тиражирования их «затрет».

Представленные инструменты значительно сократили количество потенциальных ошибок при вводе данных в сценарии (более 10 000 значений в месяц).

Инструменты анализа результатов

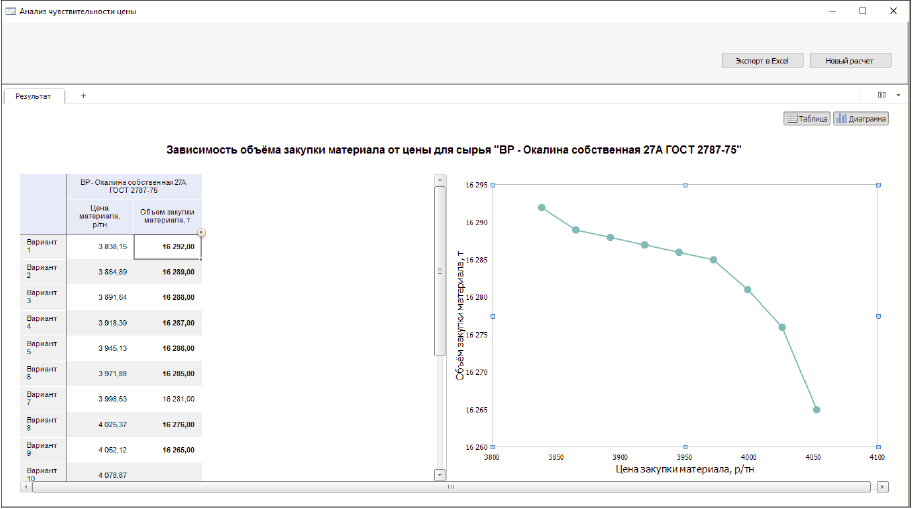

Инструмент «Анализ чувствительности цены»

Анализ чувствительности цены предназначен для перебора цен какого-либо сырья для выявления зависимости цены сырья и объема его закупки. В форме расчета чувствительности цены необходимо задать материал, нижнюю и верхнюю границы цены, а также количество шагов для расчета.

После успешного окончания расчета появляется соответствующее уведомление и открывается окно с результатами расчета в виде таблицы и диаграммы (рис. 4).

Представлена возможность экспорта результата расчета в Excel при нажатии на кнопку «Экспорт в Excel» или перехода к новому расчету (кнопка «Новый расчет»).

Рис. 4. Окно с результатами расчета анализа чувствительности |

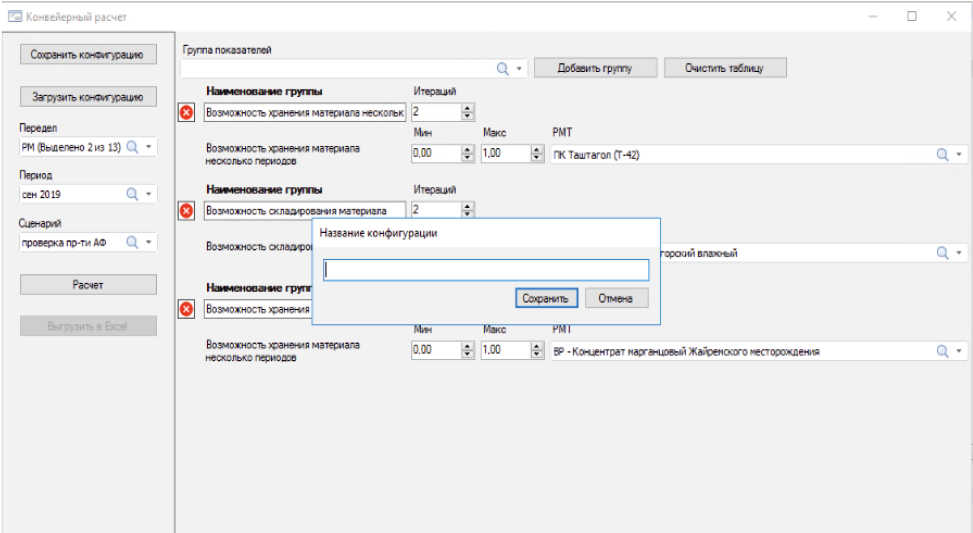

Инструмент «Конвейерный расчет»

Инструмент предназначен для проведения массовых расчетов сценария с точечными изменениями входных показателей (групп расчета) в заданном интервале и с заданным количеством итераций. Рабочее окно представлено на рис. 5.

По результатам расчета формируется отчет по типу регламентного отчета «Отчет по производству» в виде Еxcel-файла. Для его просмотра необходимо нажать «Выгрузить в Excel» и указать путь и имя файла. Имеется возможность сохранения конфигурации для последующего использования.

Рис. 5. Инструмент «Конвейерный расчет» |

Инструмент «Расчет коэффициентов модели»

Инструмент предназначен для пересчета коэффициентов моделей АФ, КХП, ЭСПЦ и ККЦ, значения которых получены на основе статистик на исторических данных. Рассмотрим алгоритм расчета коэффициентов модели на примере аглофабрики.

Известно, что для производства чугуна в доменных печах используются агломерат, окатыши и брикеты. При этом мелкую руду и концентрат необходимо превращать в более крупные куски, использование которых в доменной плавке обеспечивает высокую газопроницаемость слоя, что является непременным условием высокопроизводительной работы доменной печи [8]. Из трех способов окускования (брикетирование, агломерация и производство окатышей) наиболее распространенной схемой является агломерация, которая обладает рядом существенных преимуществ по сравнению с двумя другими способами. Например, агломерация позволяет включить в производство побочные продукты и отходы собственного производства (шламы, отходы, колошниковую пыль и другое) [9], что способствует сохранению влаги и снижению выбросов вредных веществ в атмосферу.

Известно, что на агломерационных фабриках в процессе эксплуатации изменяется не только компонентный состав концентратов, но и состав топлива, флюсов, основность шихты и химический состав получаемого агломерата. Для расчета производительности агломашин применения только удельной производительности концентратов недостаточно, простой переоценкой коэффициентов не достичь необходимой точности модели.

В связи с этим провести оценку влияния всех факторов на производительность агломашин и качество агломерата возможно только с помощью машинного обучения на исторических данных.

Анализ рыночных цен за последние пять лет показал, что увеличение объема производства имеет большое значение из-за более низкой цены агломерата, изготовленного из покупного концентрата, по сравнению с ценой на покупные окатыши.

Желание производителей нарастить производство агломерата реализуется за счет следующих способов [10, 11]:

– увеличение агломерационных мощностей (экстенсивный путь);

– интенсификация процессов спекания (интенсивный путь);

– повышение выхода (за счет качества агломерата, в том числе за счет снижения выхода мелочи);

– использование в доменной плавке некондиционного агломерата (компромисс).

Оптимизация состава шихты при агломерации [12 – 15] играет ключевую роль для повышения качества агломерата и производительности агломашин [16 – 19], что позволит беззатратно увеличить прибыль комбината [12].

Регрессионная математическая модель расчета производительности аглофабрики имеет следующий вид:

y = b0 + b1 x1 + b2 x2 + ... + bn xn ,

где y – прогнозируемый объем бункерного агломерата, т; b0 – свободный член; b1 , b2 , ... bn – коэффициенты регрессии при факторах; x1 , x2 , ... xn – факторы, оказывающие влияние на объем бункерного агломерата.

Для расчета качества агломерата был применен метод Random forest из-за более высокой точности предсказания, чем регрессия. Метод Random forest («случайный лес») – алгоритм машинного обучения, предложенный Лео Брейманоми Адель Катлер, заключающийся в использовании комитета (ансамбля) решающих деревьев. Алгоритм сочетает в себе две основные идеи: метод бэггинга Бреймана; метод случайных подпространств, предложенный Тин Кам Хо. Алгоритм применяется для задач классификации, регрессии и кластеризации. Основная идея заключается в использовании большого ансамбля решающих деревьев, каждое из которых само по себе дает очень невысокое качество классификации, но за счет их большого количества результат получается хорошим1.

Выводы

В текущих условиях в инструментальных системах моделирования и оптимизации современный и удобный интерфейс выходит на первое место по важности. Как показывает практика, инструмент расчета может быть очень точным и гибким, но из-за запутанного интерфейса он не приживается. Системный анализ и применение методов оценки приживаемости программного продукта позволило сделать выводы и устранить узкие места.

Список литературы

1. Лисиенко В.Г., Соловьева Н.В., Трофимова О.Г. Альтернативная металлургия: проблема легирования, модельные оценки эффективности. Москва: изд. Теплотехник; 2007: 440.

2. Протопопов Е.В., Калиногорский А.Н., Ганзер А.А. Сталеплавильное производство: современное состояние и направления развития. В кн.: Металлургия: технологии, инновации, качество. Труды XX междунар. науч.-практ. конф. Ч. 1. Новокузнецк: ИЦ СибГИУ; 2019: 9–14.

3. Леонтьев А.С., Рыбенко И.А., Борисов А.С., Волкова И.В. Опыт разработки и применения системы математического моделирования на «ЕВРАЗ ЗСМК». В кн.: Моделирование и наукоемкие информационные технологии в технических и социально-экономических системах. Труды V всерос. науч.-практ. конф. с международным участием. Новокузнецк: ИЦ СибГИУ; 2021: 250–255.

4. Голодова М.А., Дмитриенко В.И., Рожихина И.Д., Нохрина О.И., Рыбенко И.А. Исследование условий процесса восстановления ванадия и железа из конвертерного ванадиевого шлака. Известия вузов. Черная металлургия. 2011; 54(4): 3–5.

5. Рыбенко И.А., Мочалов С.П. Моделирование и оптимизация стационарных режимов металлургических процессов. Новокузнецк: ИЦ СибГИУ; 2015: 168.

6. Cech M., Lenort R., Tolstykh T., Shkarupeta E. Modeling metallurgical supply chain resilience using Markov process. In: Proceedings of 28th Int. Conf. on Metallurgy and Materials. 2019: 1798–1803. https://doi.org/10.37904/metal.2019.782

7. Рыбенко И.А. Решение задач оптимизации металлургических процессов с использованием инструментальной системы «Инжиниринг-Металлургия». Черная металлургия. Бюллетень научно-технической и экономической информации. 2018; 1(3): 42–47.

8. Теплообмен и повышение эффективности доменной плавки / Н.А. Спирин, Ю.Н. Овчинников, В.С. Швыдкий, Ю.Г. Ярошенко. Екатеринбург: УГТУ; 1995: 243.

9. Фролов Ю.А. Агломерация. Технология, теплотехника. Москва: Металлургия; 2006: 600.

10. Bizhanov A., Chizhikova V. Agglomeration in Metallurgy. Springer; 2020: 453. https://doi.org/10.1007/978-3-030-26025-5

11. Majumder A., Biswas C., Saugata Dhar, Rajib Dey, Das G.C. Use of artificial neural network to predict the yield of sinter plant as a function of production parameters. In: International Conference on Innovative Computing and Cutting-edge Technologies. 2020: 13–26. https://doi.org/10.1007/978-3-030-65407-8_2

12. Kumar V., Sairam S.D.S.S., Kumar S., Singh A., Nayak D., Sah R., Mahapatra P.C. Prediction of iron ore sinter properties using statistical technique. Transactions of the Indian Institute of Metals. 2017; 70: 1661–1670. https://doi.org/10.1007/s12666-016-0964-y

13. Mochón J., Ruiz-Bustinza I., Cores A., Verdeja L., etc. Iron ore sintering. Part 2. Quality indices and productivity. In: Network of Non-Commercial Academy-Owned Open Access Scientific Journals. 2014: 168–177. http://doi.org/10.15446/dyna.v81n183.41568

14. Shao H., Yi Z., Chen Z., Zhou Z., Deng Z. Application of artificial neural networks for prediction of sinter quality based on process parameters control. Transactions of the Institute of Measurement and Control. 2019; 42(3): 422–429. http://doi.org/10.1177/0142331219883501

15. Mallick A., Dhara S., Rath S. Application of machine learning algorithms for prediction of sinter machine productivity. Machine Learning with Applications. 2021; 6: 100186. http://doi.org/10.1016/j.mlwa.2021.100186

16. Song L., Qing L., Xiaojie L., Yanqin S. Synthetically predicting the quality index of sinter using machine learning model. Ironmaking & Steelmaking. 2020; 47(7): 828–836. http://doi.org/10.1080/03019233.2019.1617573

17. Mitterlehner J., Loeffler G., Winter F., Hofbauer H., Schmid H., Zwittag E., Buergler T.H., Pammer O., Stiasny H. Modeling and simulation of heat front propagation in the iron ore sintering process. ISIJ International. 2004; 44(1): 11–20. http://doi.org/10.2355/isijinternational.44.11

18. Yang W., Rui C., Choi S., Choi E., Lee D., Huh W. Modeling of combustion and heat transfer in an iron ore sintering bed with considerations of multiple solid phases. ISIJ International. 2004; 44(3): 492–499. http://doi.org/10.2355/isijinternational.44.492

19. Calhoun P., Su X., Spoon K.M., Levine R.A., Fan J. Random forest. Wiley StatsRef: Statistics Reference Online. 2021: 1–20. http://doi.org/10.1002/9781118445112.stat08287

Об авторах

А. С. ЛеонтьевРоссия

Алексей Сергеевич Леонтьев, аспирант кафедры прикладных информационных технологий и программирования

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

И. А. Рыбенко

Россия

Инна Анатольевна Рыбенко, д.т.н., профессор, заведующий кафедрой прикладных информационных технологий и программирования

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Леонтьев А.С., Рыбенко И.А. Опыт использования и повышения юзабилити системы математического моделирования производства на металлургическом предприятии. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):119-126. https://doi.org/10.17073/0368-0797-2023-1-119-126

For citation:

Leont’ev А.S., Rybenko I.А. Mathematical modelling system for metallurgical enterprise: Operation and usability enhancement. Izvestiya. Ferrous Metallurgy. 2023;66(1):119-126. https://doi.org/10.17073/0368-0797-2023-1-119-126

JATS XML