Перейти к:

Металлографическое исследование особенностей строения тонкого сляба и произведенного из него проката

https://doi.org/10.17073/0368-0797-2023-1-105-111

Аннотация

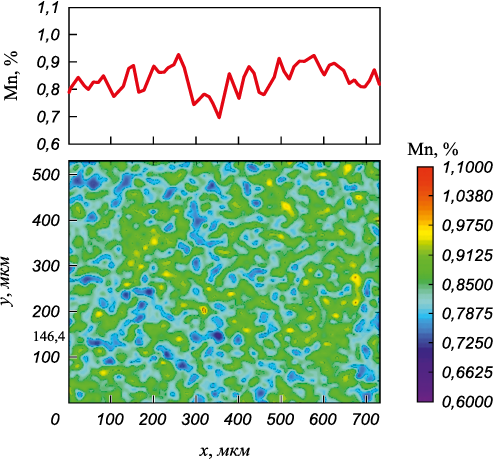

Определен уровень зональных и дендритных сегрегаций в слябах, разлитых по тонкослябовой технологии. Рассчитанные коэффициенты вариации содержания основных и примесных химических элементов по сечению слябов не превышают 10 %, зональные сегрегации невысокие. Содержание марганца, измеренное по площади, занимаемой дендритными осями и междендритными промежутками, показало уровень дендритной сегрегации. Концентрация марганца изменяется от 0,6 до 1,1 % соответственно. Установлено, что использование динамического мягкого обжатия в процессе затвердевания позволяет измельчить первичную дендритную структуру для образования дополнительных центров при фазовом превращении δ-феррита в аустенит. Размеры исходных аустенитных зерен, сформированных с учетом первичной дендритной структуры, в тонком слябе в 3 раза меньше, чем в слябе толщиной более 200 мм. Преобразования дендритной структуры в ходе обжатий показывают высокую прорабатываемость, необходимую для формирования равномерных аустенитных зерен в подкате перед чистовой прокаткой. Исследованием не подтверждена гипотеза о том, что бейнит грубой морфологии в микроструктуре горячекатаного проката образуется в сегрегационных участках. Выявлено наследственное влияние первичной дендритной структуры на структурообразование в ходе прокатки. Концентрация марганца изменяется между бейнитом и «соседней» структурой от 0,68 до 1,01 % подобно уровню исходной дендритной сегрегации. Различие в содержании химических элементов влияет на процессы рекристаллизации аустенитных зерен в ходе высокотемпературной черновой прокатки. Бейнит сформировался в рамках химически «обедненных» крупных аустенитных зерен, устойчивых при фазовом превращении.

Для цитирования:

Ворожева Е.Л., Сметанин К.С., Кислица В.В., Кудашов Д.В. Металлографическое исследование особенностей строения тонкого сляба и произведенного из него проката. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):105-111. https://doi.org/10.17073/0368-0797-2023-1-105-111

For citation:

Vorozheva E.L., Smetanin K.S., Kislitsa V.V., Kudashov D.V. Metallographic analysis of structural peculiarities of thin slab and rolled products manufactured thereof. Izvestiya. Ferrous Metallurgy. 2023;66(1):105-111. https://doi.org/10.17073/0368-0797-2023-1-105-111

Введение

На литейно-прокатном комплексе (ЛПК) АО «Выксунский металлургический завод» (ВМЗ) освоена технология производства проката различных марок стали, в том числе хладостойкого и коррозионностойкого исполнения. Процесс постоянного улучшения качества продукции позволяет непрерывно совершенствовать характеристики горячекатаного проката [1 – 5], при этом увеличение толщины сляба с 90 до 105 мм привело к повышению производительности комплекса [6]. В тонкослябовой технологии без перерекристаллизации аустенитных зерен перед прокаткой и ограниченной суммарной деформацией исходная литая структура оказывает наследственное влияние на формирование конечной микроструктуры проката [7]. Аустенитная структура сляба перед началом прокатки определяется раннее сформировавшейся в процессе кристаллизации литой структурой металла. Границы исходных литых зерен распространяются по междендритным пространствам, а форма и размеры этого зерна зависят от условий затвердевания. От поверхности к середине толщины слябов дисперсность литой структуры изменяется: последовательно формируются зоны мелких кристаллов, ориентированных столбчатых кристаллов и кристаллов равноосной формы. По оценкам исследователей [8 – 12] расстояния между дендритными осями второго порядка увеличиваются от поверхности к центру соответственно от 20 до 180 – 250 мкм в тонких слябах. Этот параметр в дендритной структуре классического толстого сляба выше: у поверхности 50 мкм, в середине толщины 350 мкм.

Экспериментально установлено, что в условиях ЛПК при томлении сляба из микролегированной стали в туннельной печи при 1150 – 1170 °С растворяется около 60 % дисперсных частиц, размер исходного зерна аустенита в слябе изменяется незначительно [4]. Поэтому для достижения высоких свойств в прокате необходимо получение возможно более дисперсной исходной литой структуры перед прокаткой сляба за счет контроля процесса затвердевания металла [13]. Помимо размеров литых зерен, на формирование микроструктуры в ходе прокатки могут повлиять химические сегрегации, обусловленные условиями нахождения расплава в жидко-твердой двухфазной области. При затвердевании происходит разделение элементов на макроуровне, образуя зональные сегрегации. Дендритный характер процесса затвердевания приводит к микросегрегациям. Как правило, основным последствием сегрегаций может быть образование структурной неоднородности в прокатанном металле, негативно влияющей на механические свойства [14]. Задачей данного исследования являлось изучение внутренних химических и структурных характеристик, сформированных на этапах затвердевания тонкого сляба и в результате δ → γ превращения, и определения их влияния на формирование микроструктуры в ходе горячей деформации.

Материал и методы исследования

Материалом для исследования служил массив из десяти промышленных тонких слябов низкоуглеродистых микролегированных марок стали класса прочности К52 и соответственно произведенный из них прокат.

Зональную химическую сегрегацию определяли по содержанию химических элементов по толщине слябов методом атомно-эмиссионного спектрального анализа [15]. На каждом исследуемом участке выполнено 5 – 7 измерений, не менее 30 прожигов по толщине каждого сляба. Для оценки рассеивания химических элементов по сечению сляба использовали коэффициент вариации, рассчитанный как отношение стандартного отклонения в массиве данных к среднему значению [11]. Распределение химических элементов по осям дендритов и межосным пространствам оценивали по содержанию марганца [16, 17]. Литую структуру изучали на оптическом микроскопе Carl Zeiss Axio Observer.Dlm на металлографических шлифах, изготовленных из быстро охлажденных проб от слябов. Диаметр бывших зерен аустенита, выделенных ферритом, измеряли в сечениях, параллельных широким граням сляба. В этих сечениях зерна равноосной формы, поэтому было достаточно измерения диаметра без применения поправочных коэффициентов [18, 19]. Исследование микроструктуры проката выполняли с использованием метода дифракции обратнорассеянных электронов (ДОЭ) с помощью электронного микроскопа Ultra 55, оснащенного системой анализа HKL Channel 5. Карты ДОЭ строили на 1/4 толщины проката при увеличениях 125 и 500 с шагом сканирования 0,5 и 0,1 мкм соответственно. На полученных картах малоугловые границы (МУГ) проводили при углах разориентировки решеток от 2 до 15°, а большеугловые границы (БУГ) – при углах разориентировки более 15°. Размеры зерна оценивали по размерам участков, ограниченных БУГ [20].

Результаты и обсуждения

Рассчитанные коэффициенты вариации массивов с данными спектрального анализа (табл. 1) показывают, что рассеивание химических элементов по сечению слябов незначительное: коэффициенты вариации основных и примесных элементов меньше 10 %. По сравнению с этими результатами в классическом слябе толщиной 250 мм идентичной химической композиции коэффициент вариации углерода достигает 25,7 %, рассеивание остальных элементов такое же, как и в тонком слябе. Следовательно, условия разливки тонких слябов позволяют получить металл, близкий к химически однородному, зональные сегрегации – незначительные.

Таблица 1. Коэффициенты вариации

| |||||||||||||||||||||

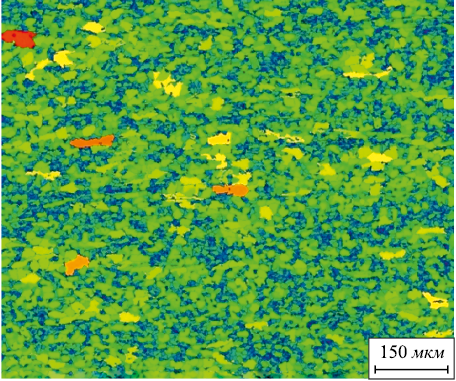

Изучение дендритной сегрегации показало, что содержание марганца по площади, занимаемой дендритными осями и междендритными промежутками, изменяется от 0,6 до 1,1 %. Карта распределения марганца отображает первичное затвердевшее состояние и дендритную сегрегацию в слябе из низкоуглеродистой стали (рис. 1). Видно, что классическое древовидное строение в тонком слябе низкоуглеродистой стали нарушено. Одной из причин разрушения дендритной структуры является использование динамического мягкого обжатия в процессе затвердевания, которое приводит к обламыванию и измельчению растущих дендритов. Образуются дополнительные центры для зарождения зерен аустенита при фазовом превращении δ → γ [13], обеспечивая дисперсность структуры перед горячей прокаткой.

Рис. 1. Карта распределения марганца по сечению дендритов |

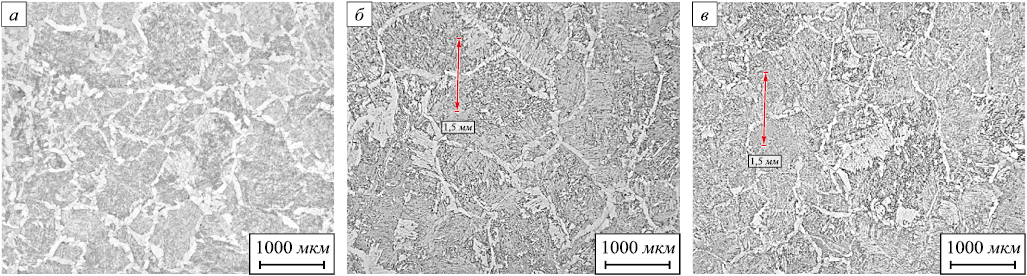

Размер исходных аустенитных зерен, сформированных с учетом первичной дендритной структуры, находится в диапазоне от 0,5 до 1,5 мм. Для сравнения в классическом слябе толщиной более 200 мм до предпрокатного нагрева размер зерен вблизи поверхности составляет 1,5 мм и увеличивается до 4,5 мм в середине толщины. Вид зерен, выделенных ферритом, в сечениях, параллельных широким граням слябов толщинами 90 и 105 мм, приведен на рис. 2.

Рис. 2. Вид зерен в плоскостях, параллельных широкой грани тонких слябов: |

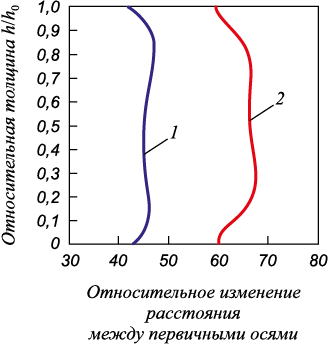

В ходе термомеханической обработки структурная неоднородность минимизируется за счет правильно подобранного микролегирования и значительных обжатий сляба в черновой группе клетей [1 – 5]. Кривая распределения деформации, построенная по относительному изменению дендритной структуры [21] в слябе при черновой прокатке, показала, что фактические обжатия в черновой группе клетей ЛПК обеспечивают равномерные местные деформации (рис. 3), необходимые для получения однородной мелкозернистой структуры аустенита перед черновой прокаткой.

Рис. 3. Влияние деформации на трансформацию дендритов |

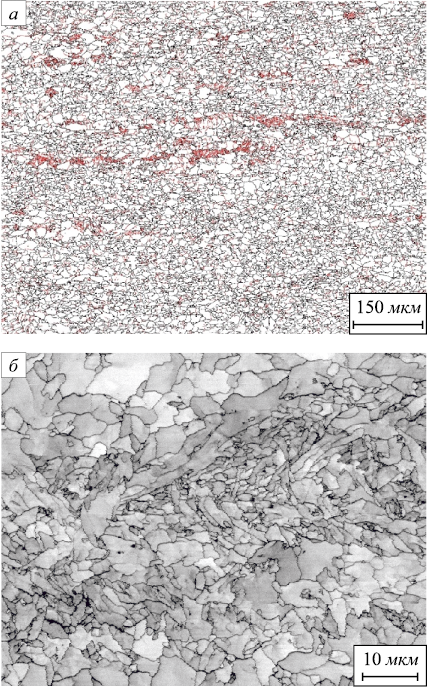

Карты границ зерен и микроструктура конечного горячекатаного проката в виде карт контрастов картин Кикучи приведены на рис. 4. Видно, что структура состоит преимущественно из полигонального феррита (рис. 4, а), в матрице которого присутствуют бейнитные области с преобладанием зернистой морфологии (рис. 4, б) и, в меньшей степени, реечной. В структуре зернистого бейнита в большей степени присутствуют большеугловые границы [20], что хорошо видно на картах границ зерен.

Для более наглядной демонстрации размеров зерна в структуре исследуемых образцов построены карты (рис. 5), на которых каждый участок, ограниченный БУГ, окрашен в палитре от синего к красному. Синему цвету соответствуют наиболее мелкие зерна, красным цветом обозначены самые крупные участки. Хорошо видно, что структура преимущественно однородная по размерам зерна.

Рис. 4. Микроструктура горячекатаного проката:

Рис. 5. Карты размеров зерна |

Результаты измерения зерен приведены в табл. 2. Доля крупных участков бейнита низкотемпературной модификации реечной морфологии с МУГ, сформированного в рамках исходных зерен аустенита, не превышает 10 %.

Таблица 2. Результаты оценки размеров зерна на основе ДОЭ-карт

|

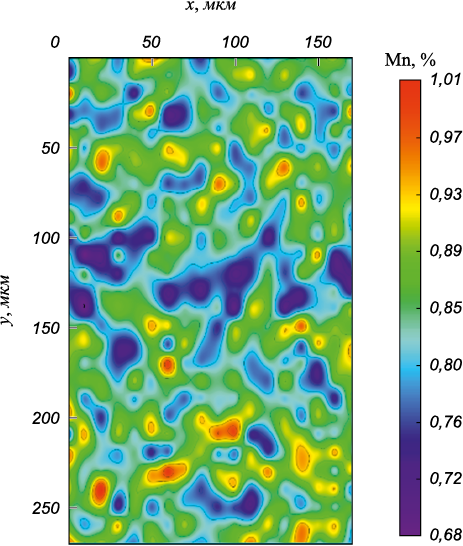

Карта распределения марганца по площади бейнита не подтверждает гипотезу о том, что бейнит грубой морфологии образуется в сегрегационных участках (рис. 6). Данный рисунок демонстрирует тождественность с дендритной сегрегацией. Содержание марганца по площади, занимаемой бейнитом и «соседней» структурой, изменяется от 0,68 до 1,01 % соответственно. Бейнит с МУГ сформировался в рамках аустенитных зерен, устойчивых при фазовом превращении [22].

Рис. 6. Содержание Mn по месту бейнита |

Различие в содержании химических элементов между остовами дендритов и в междендритных пространствах может повлиять на процессы рекристаллизации аустенитных зерен в ходе высокотемпературной черновой прокатки. По месту химически «чистых» участков барьерное действие для предотвращения роста рекристаллизованных зерен аустенита является ослабленным по сравнению с химически обогащенными пространствами. Установленная закономерность указывает, что минимизация доли бейнита грубой морфологии в прокате возможна за счет уменьшения исходной дендритной сегрегации в ходе затвердевания жидкой стали. Исследованиями установлено, что уменьшение расстояния между дендритными осями второго порядка в среднем на 30 мкм приводит к снижению дендритной сегрегации на 20 % [23]. Дисперсная первичная дендритная структура является предпосылкой для формирования равномерной рекристаллизованной аустенитной структуры в ходе прокатки в черновой группе клетей.

Выводы

Оценка зональных сегрегаций показала, что рассеивание химических элементов по сечению тонких слябов из низкоуглеродистой микролегированной стали незначительное: коэффициенты вариации меньше 10 %. По сравнению с этими результатами в слябе толщиной более 200 мм коэффициент вариации углерода достигает 25,7 %.

Дендритная сегрегация, отображенная картой распределения марганца, показала первичное затвердевшее состояние низкоуглеродистой стали с нарушенным строением дендритной структуры. Измельчение растущих дендритов в ходе затвердевания динамическим мягким обжатием сляба обеспечило дополнительные центры для зарождения зерен аустенита при фазовом превращении δ → γ. Размеры исходных аустенитных зерен в литой структуре тонкого сляба в 3 раза меньше, чем в слябе толщиной более 200 мм.

Расчет относительных изменений размеров дендритной структуры при черновой прокатке показал равномерные структурные преобразования, необходимые для получения однородного зерна аустенита перед входом в чистовую группу клетей.

Установлено, что природа образования бейнита с повышенной плотностью малоугловых границ в конечной микроструктуре проката обусловлена наследственным влиянием дендритной сегрегации в ходе прокатки. Снижение дендритной сегрегации является предпосылкой для формирования равномерной рекристаллизованной аустенитной структуры в ходе черновой прокатки.

Список литературы

1. Мунтин А.В., Частухин А.В., Червонный А.В., Науменко В.В., Эфрон Л.И., Рингинен Д.А. Разработка технологии производства рулонного проката трубного назначения класса прочности К60 в условиях литейно-прокатного комплекса. Проблемы черной металлургии и материаловедения. 2016; (3): 17–25.

2. Мунтин А.В. Передовые технологии совмещенного процесса непрерывного литья тонких слябов и горячей прокатки. Металлург. 2018; (9): 43–51.

3. Червонный А.В., Рингинен Д.А., Частухин А.В., Эфрон Л.И., Мунтин А.В., Науменко В.В., Багмет О.А. Формирование структуры и свойств рулонного проката трубного назначения при производстве в условиях литейно-прокатного комплекса. Металлург. 2018; (10): 40–47.

4. Червонный А.В. Разработка составов микролегированных сталей для электросварных труб классов прочности К56-К60 и режимов их контролируемой прокатки в условиях литейно-прокатного комплекса: Автореферат диссертации … кандидата технических наук. Москва; 2021: 16.

5. Барыков А.М., Степанов П.П. Развитие технологий производства стали, проката и труб на выксунской производственной площадке: Сборник трудов. Под общ. ред. А.М. Барыкова. Москва: Металлургиздат; 2016: 203.

6. Кислица В.В., Максаев Е.Н., Бойко А.С., Ворожева Е.Л., Сметанин К.С. Оценка качественных показателей сляба и проката при повышении толщины непрерывнолитой заготовки. Сталь. 2021; (8): 17–21.

7. Эфрон Л.И. Металловедение в «большой» металлургии. Трубные стали. Москва: Металлургиздат; 2012: 696.

8. Ruiz-Aparicio A. Evolution of Microstructure in Nb-Bearing Microalloyed Steels Produced by the Compact Strip Production Process: Master’s Thesis. University of Pittsburg; 2004: 162.

9. Garcia C.I., Ruiz-Aparicio A., Cho K., Ma Y.P, Graham C., Vazquez M., Ruiz-Aparicio L., DeArdo A.J. Microstructural characterization of the solidification and equilibrated microstructures of Nb-bearing microalloyed steels produced by the compact strip processing. Int. Symp. on Thin Slab Casting and Rolling (TSCR’2002), December 3–5,2002, Guangzhou, China. URL: https://www.researchgate.net/publication/304900786

10. Garcia C.I., Torkaz C., Graham C., DeArdo A.J. Physical metallurgy of high strength low alloy strip steel production using compact strip processing. Ironmaking and Steelmaking. 2005; 32(4): 314–318. https://doi.org/10.1179/174328105X48052

11. Ворожева Е.Л., Кудашов Д.В., Хлыбов А.А., Сметанин К.С. Методы изучения структурного состояния непрерывнолитых слябов и горячекатаного металла, произведенного на литейно-прокатном комплексе. Металлы. 2022; (3): 40–48.

12. Khlybov A., Vorozheva E. Studying on the internal quality of steel at various stages of production: Slab-rolled metall. Materials Science Forum. 2022; 1052: 377–383. https://doi.org/10.4028/p-0skw5n

13. Zhou T., O’Malley R.J., Zurob H.S., Subramanian M., Cho S.-H., Zhang P. Control of upstream austenite grain coarsening during the thin-slab cast direct-rolling (TSCDR) process. Metals. 2019; 9(158): 1–18. https://doi.org/10.3390/met9020158

14. Verhoven J.D. A review of microsegregation induced banding phenomena in steels. Journal of Materials Engineering and Performance. 2000; 9(3): 286–296. https://doi.org/10.1361/105994900770345935

15. ГОСТ Р 54153-2010 «Сталь. Метод атомно-эмиссионного спектрального анализа». Москва: Стандартинформ; 2012: 28.

16. Presslinger H., Mayr M., Tragl E., Bernhard C. Assessment of the primary structure of slabs and the influence on hot- and cold-rolled strip structure. Steel Research International. 2006; 77(2): 107–115. https://doi.org/10.1002/srin.200606362

17. Yan C., Ju X., Meng Y., Shi X. Quantification of manganese dendritic segregation in 380CL steel billet by electron probe microanalysis. SN Applied Sciences. 2019; 1: 623. https://doi.org/10.1007/s42452-019-0612-3

18. Bernhard C., Reiter J., Presslinger H. A model for predicting the austenite grain size at the surface of continuously-cast slabs. Metallurgical and Materials Transactions B. 2008; 39(6): 885–895. https://doi.org/10.1007/s11663-008-9197-8

19. ГОСТ 5639-82 «Стали и сплавы. Методы выявления и определения величины зерна». Москва: ИПК «Издательство стандартов»; 2003: 16.

20. Эфрон Л.И., Степанов П.П., Воркачев К.Г., Кантор М.М., Боженов В.А., Сметанин К.С. К вопросу о влиянии морфологии бейнита на ударную вязкость низкоуглеродистых сталей. Сталь. 2021; (9): 45–50.

21. Левченко Г.В., Воробей С.А., Демина Е.Г., Дементьева Ж.А. Развитие метода оценки прорабатываемости структуры конструкционной стали в процессе горячей деформации. VIII Международная конференция «Деформация и разрушение материалов и наноматериалов». Москва. 19–22 ноября 2019 г.: Сборник материалов. Москва: ИМЕТ РАН; 2019: 42–43.

22. Jayanti S. Austenitic grain size of steel. Engineering Notes. URL: https://www.engineeringenotes.com/metallurgy/steel/austenitic-grain-size-of-steel-metallurgy/25901

23. Ворожева Е.Л., Кудашов Д.В, Хлыбов А.А., Сметанин К.С. Особенности формирования структуры тонких слябов, разлитых с разными скоростями, их влияние на структуру и свойства горячекатаного проката. Черные металлы. 2022; (7): 27–34. https://doi.org/10.17580/chm.2022.07.05

Об авторах

Е. Л. ВорожеваРоссия

Евгения Львовна Ворожева, главный специалист

Россия, 607060, Нижегородская обл., Выкса, ул. Бр. Баташевых, 45

К. С. Сметанин

Россия

Кирилл Сергеевич Сметанин, главный специалист по электронной микроскопии и рентгенографии лаборатории металловедения

Россия, 607060, Нижегородская обл., Выкса, ул. Бр. Баташевых, 45

В. В. Кислица

Россия

Вячеслав Владимирович Кислица, к.т.н., начальник управления по металлургическим процессам

Россия, 607060, Нижегородская обл., Выкса, ул. Бр. Баташевых, 45

Д. В. Кудашов

Россия

Дмитрий Викторович Кудашов, к.т.н., главный специалист по инновациям, АО «Выксунский металлургический завод»; директор, Выксунский филиал НИТУ «МИСиС»

Россия, 607060, Нижегородская обл., Выкса, ул. Бр. Баташевых, 45

Россия, 607060, Нижегородская обл., Выксунский район, п.г.т. Шиморское, ул. Калинина, 206

Рецензия

Для цитирования:

Ворожева Е.Л., Сметанин К.С., Кислица В.В., Кудашов Д.В. Металлографическое исследование особенностей строения тонкого сляба и произведенного из него проката. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):105-111. https://doi.org/10.17073/0368-0797-2023-1-105-111

For citation:

Vorozheva E.L., Smetanin K.S., Kislitsa V.V., Kudashov D.V. Metallographic analysis of structural peculiarities of thin slab and rolled products manufactured thereof. Izvestiya. Ferrous Metallurgy. 2023;66(1):105-111. https://doi.org/10.17073/0368-0797-2023-1-105-111

JATS XML