Перейти к:

Формирование зеренной структуры и микротвердости интерметаллического соединения Ni\(_{3}\)Al в результате СВС-экструзии

https://doi.org/10.17073/0368-0797-2023-1-57-61

Аннотация

В рамках работы на примере микротвердости исследована возможность улучшения прочностных свойств интерметаллического соединения Ni3Al путем уменьшения среднего размера его зерна. Исследуется влияние деформации реагирующей смеси при самораспространяющемся высокотемпературном синтезе (СВС) на размер зерна и микротвердость интерметаллического соединения Ni3Al. СВС-экструзию проводили на экспериментальном стенде, позволяющем непрерывно контролировать параметры синтеза. Одним из ключевых факторов, влияющих на характеристики зеренной структуры и микротвердость, является степень деформации продукта синтеза. Увеличение диаметра экструзионного отверстия от 3 до 5 мм приводит к увеличению максимального линейного перемещения плунжера пресса вследствие более легкого выхода материала через отверстие большего диаметра. Предполагается, что при этом имеют место уменьшение сопротивления деформированию материала при приложении давления, увеличение степени деформации материала внутри пресс-формы и ее снижение в экструдированном материале. В результате средний размер зерна Ni3Al, оставшегося в объеме пресс-формы после синтеза, уменьшается на 40 % (от 7 до 5 мкм), а прошедшего через экструзионное отверстие – возрастает в два раза (от 3 до 6 мкм). По сравнению с Ni3Al, полученным методом СВС-компактирования, средний размер зерна экструдированного Ni3Al меньше в 5,6 раза (17 и 3 мкм соответственно). Уменьшение среднего размера зерна экструдированного Ni3Al приводит к увеличению микротвердости на 600 МПа. Полученные результаты позволяют разработать рекомендации по получению интерметаллидов и сплавов на их основе с мелким размером зерна и высокой микротвердостью.

Ключевые слова

Для цитирования:

Акимов К.О., Иванов К.В., Фигурко М.Г., Овчаренко В.Е. Формирование зеренной структуры и микротвердости интерметаллического соединения Ni\(_{3}\)Al в результате СВС-экструзии. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):57-67. https://doi.org/10.17073/0368-0797-2023-1-57-61

For citation:

Akimov K.O., Ivanov K.V., Figurko M.G., Ovcharenko V.E. Grain structure formation and microhardness of Ni\(_{3}\)Al intermetallic compound fabricated by SHS extrusion. Izvestiya. Ferrous Metallurgy. 2023;66(1):57-67. https://doi.org/10.17073/0368-0797-2023-1-57-61

Введение

Интерметаллическое соединение Ni3Al является основой современных суперсплавов на никелевой основе и определяет их высокие прочность при высоких температурах и сопротивление ползучести [1 – 4]. Несмотря на высокие механические свойства в интервале повышенных температур, практическое применение соединения Ni3Al ограничено низкой пластичностью при комнатной температуре из-за склонности к хрупкому разрушению по границам зерен, значительно усложняющей его механическую обработку [5 – 8]. Увеличение пластичности соединения Ni3Al с одновременным повышением его прочностных свойств может быть достигнуто легированием [9, 10] или измельчением зеренной структуры, например, методами интенсивной пластической деформации [11 – 14]. Однако интенсивной пластической деформации могут быть подвергнуты только образцы малого размера: диски толщиной примерно 0,5 мм и диаметром до 15 мм при кручении с одновременным приложением давления [15] или пластинки толщиной менее 30 мкм при многократной прокатке [16].

Измельчение зеренной структуры в массивных образцах Ni3Al возможно в условиях деформации при температурах, близких к температуре плавления. Указанные условия достижимы на стадии кристаллизации заготовки в условиях самораспростаняющегося высокотемпературного синтеза с частичной экструзией (СВС-экструзии) [17, 18]. При объемной экзотермической реакции синтеза интерметаллида Ni3Al из порошковой смеси никеля с алюминием протекание фазовых превращений происходит одновременно во всем объеме порошковой прессовки [19], а деформация реагирующей смеси позволяет целенаправленно влиять на величину среднего размера зерна синтезированного под давлением соединения Ni3Al [20, 21].

Целью настоящей работы являлось исследование влияния деформации реагирующей смеси в процессе СВС-экструзии на средний размер зерна и микротвердость соединения Ni3Al.

Материалы и методики исследования

СВС-экструзию Ni3Al проводили на экспериментальном стенде на основе гидравлического пресса, оснащенного генератором высокой частоты для нагрева пресс-формы [22]. Использовали смесь порошка никеля (марки ПНК-1Л8, размер частиц 1 – 5 мкм) с алюминием (порошок марки АСД-4, размер частиц 1 – 4 мкм). Порошковую смесь помещали в стальную пресс-форму с внутренним диаметром 58 мм и диаметром экструзионного отверстия от 3 до 5 мм. Температуру системы (внутри стенки стальной пресс-формы) измеряли термопарой ТХА с точностью ±7 °С. Давление на прессовку рассчитывали с использованием данных о давлении в системе пресса и площади пуансона. Линейное перемещение плунжера пресса непрерывно измеряли датчиком Shahe 5403-200 с точностью ±0,6 мм.

Процесс высокотемпературного синтеза интерметаллического соединения Ni3Al из порошковой смеси никеля и алюминия под давлением включает в себя ряд последовательных шагов: приложение предварительной нагрузки к порошковой смеси (3Ni + Al) в пресс-форме (115 МПа); нагрев порошковой прессовки до образования (Ni-Al)-эвтектики; плавление в порошковой прессовке алюминиевой компоненты; инициирование экзотермической реакции образования интерметаллического соединения Ni3Al с одновременным нагружением продукта высокотемпературного синтеза до заданного давления; выдержку конечного продукта высокотемпературного синтеза при заданном давлении (430 МПа).

Ключевыми параметрами процесса высокотемпературного синтеза интерметаллического соединения под давлением, определяющими характеристики формирующейся зеренной структуры в синтезированном интерметаллиде, являются степень деформации реагирующей смеси в рабочем пространстве пресс-формы и время задержки приложения давления к термореагирующей порошковой смеси после инициирования реакции синтеза интерметаллида.

В работе были получены цилиндрические заготовки интерметаллического соединения Ni3Al с вогнутыми торцами диаметром 58 мм и высотой в центральной части 16 мм в условиях высокотемпературного синтеза под давлением при различной величине степени деформации и частичной экструзии продукта синтеза из пресс-формы через отверстия диаметром 3, 4 и 5 мм при времени задержки приложения давления к продукту синтеза 1 с. Выбор времени задержки 1 с обусловлен наиболее однородным распределением давления в пресс-форме с экструзионными отверстиями различного диаметра. Увеличение диаметра отверстия для экструзии реагирующей смеси соответствует увеличению степени деформации смеси в рабочем пространстве пресс-формы. Материал, прошедший через экструзионное отверстие, имел форму стержня соответствующего диаметра длиной до 180 мм.

Образцы материала, оставшегося в пресс-форме, в виде пластинок толщиной 1 мм вырезали из центральных частей заготовок в вертикальном сечении, для исключения влияния краевых эффектов на структуру и свойства материала. В экструдированном материале образцы готовили в сечении, содержащем аксиальную ось. Для получения шлифов образцы механически шлифовали с применением алмазной пасты с постепенным уменьшением размера абразива до 1 мкм. Финишную полировку проводили на суспензии оксида алюминия с размером абразива 0,3 мкм на сукне. Зеренную структуру выявляли травлением ионами аргона при ускоряющем напряжении 0,6 кВ. Металлографические исследования проводили на микроскопе Carl Zeiss AXIOVERT-200MAT. Средний размер зерна измеряли методом случайных секущих по ГОСТ 5639 – 82 по 150 измерениям. Микротвердость измеряли на микротвердомере ПМТ-3 при нагрузке на индентор 0,98 Н и времени нагружения 15 с. За величину микротвердости принимали среднее арифметическое значение результатов измерения не менее 10 отпечатков.

Результаты и обсуждение

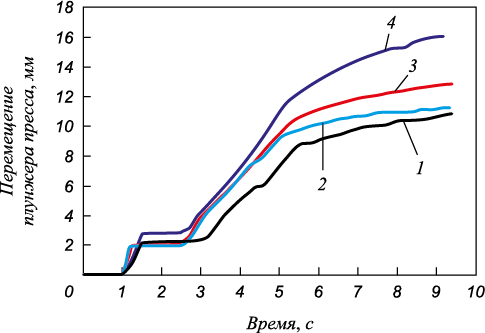

На рис. 1 представлены зависимости перемещения плунжера пресса на стадии сжатия реагирующей смеси от времени при СВС-экструзии через экструзионные отверстия диаметром 3, 4 и 5 мм.

Рис. 1. Зависимости линейного перемещения плунжера пресса |

С увеличением диаметра экструзионного отверстия максимальное линейное перемещение плунжера в пресс-форме увеличивается. Это указывает на уменьшение сопротивления деформированию материала при приложении давления. Предполагается, что при этом степень деформации продукта синтеза, остающегося во внутреннем объеме пресс-формы, увеличивается, а экструдированного материала – снижается.

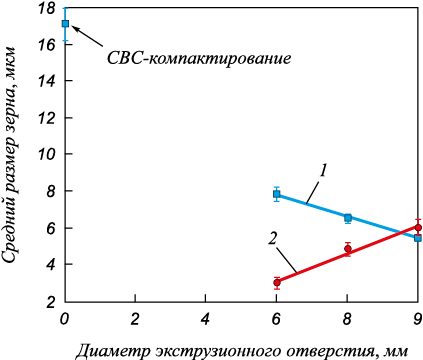

На рис. 2 видно, что увеличение диаметра отверстия приводит к уменьшению среднего размера зерна Ni3Al, оставшегося в объеме пресс-формы после синтеза, на 40 % (от 7 ± 0,4 до 5 ± 0,3 мкм). В экструдированном материале уменьшение диаметра экструзионного отверстия от 5 до 3 мм приводит к уменьшению среднего размера зерна в два раза (от 6 ± 0,5 до 3 ± 0,3 мкм). По сравнению с соединением Ni3Al, полученным методом СВС-компактирования, наблюдается уменьшение среднего размера зерна в 5,6 раза (от 17 ± 0,5 до 3 ± 0,3 мкм). Таким образом, при СВС-экструзии имеет место уменьшение среднего размера зерна за счет увеличения степени деформации на этапе выхода материала из пресс-формы в экструзионный канал при уменьшении диаметра экструзионного отверстия.

Рис. 2. Зависимость среднего размера зерна Ni3Al, полученного методом СВС-экструзии, |

Следует отметить, что характер зависимостей среднего размера зерна синтезированного Ni3Al от диаметра экструзионного отверстия подтверждает сделанное выше предположение о том, что при увеличении диаметра экструзионного отверстия степень деформации продукта синтеза, остающегося во внутреннем объеме пресс-формы, увеличивается, а экструдированного материала – снижается.

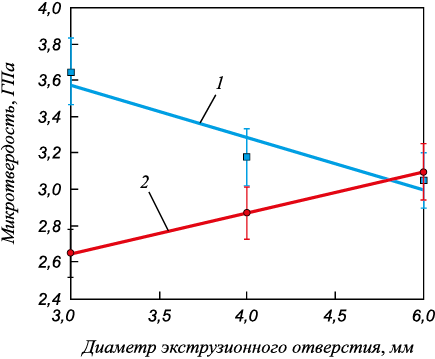

На рис. 3 представлены зависимости микротвердости интерметалллида Ni3Al, полученного методом СВС-экструзии. Видно, что изменение диаметра экструзионного отверстия, приводящее к уменьшению среднего размера зерна Ni3Al, ведет к увеличению микротвердости интерметаллида на 16 и 20 % для материала, оставшегося внутри пресс-формы после синтеза, и экструдированного материала соответственно.

Рис. 3. Зависимости микротвердости интерметалллида Ni3Al, |

Представленные результаты согласуются с данными работы [23], в которой указано, что метод СВС-экструзии применим для получения длинномерных изделий из хрупких и труднодеформируемых тугоплавких материалов, одним из которых является интерметаллическое соединение Ni3Al.

Выводы

Деформация продукта высокотемпературного синтеза в процессе СВС-экструзии оказывает существенное влияние на средний размер зерна и микротвердость интерметаллида Ni3Al как остающегося в пресс-форме, так и экструдированного. Увеличение степени деформации материала внутри пресс-формы при увеличении диаметра экструзионного отверстия от 3 до 5 мм приводит к уменьшению среднего размера зерна на 30 % и увеличению микротвердости на 16 %. Для экструдированного материала при уменьшении диаметра экструзионного отверстия от 5 до 3 мм имеет место двукратное уменьшение среднего размера зерна и рост микротвердости на 20 % (600 МПа).

Полученные в работе закономерности могут быть использованы при разработке технологий производства интерметаллидов и сплавов на их основе с мелким размером зерна и высокой микротвердостью методом СВС-экструзии.

Список литературы

1. Liu C.T., Sikka V.K. Nickel aluminides for structural use. Journal of Mechanical Engineering and Technology. 1986; 38: 19–21. https://doi.org/10.1007/BF03257837

2. Taub A.I., Fleischer R.L. Intermetallic compounds for high-temperature structural use. New Series. 1989; 243(4891): 616–621. https://doi.org/10.1126/science.243.4891.616

3. Amrit R.P., Manidipto M., Dilpreet S. A critical review on the properties of intermetallic compounds and their application in the modern manufacturing. Crystal Research and Technology. 2022; 57(3): 2100159. https://doi.org/10.1002/crat.202100159

4. Tewari R., Sarkar N.K., Harish D., Vishwanadh B., Dey G.K., Banerjee S. Intermetallics and alloys for high temperature applications materials under extreme conditions. In: Materials Under Extreme Conditions. Tyagi A.K. ed. Amsterdam: Elsevier; 2017: 293–335. https://doi.org/10.1016/B978-0-12-801300-7.00009-7

5. Stoloff N.S., Liu C.T., Deevi S.C. Emerging application of intermetallics. Intermetallics. 2008; 8(9-11): 1313–1320. https://doi.org/10.1016/S0966-9795(00)00077-7

6. Sikka V.K., Deevi S.C., Viswanathan S., Swindeman R.W., Santella M.L. Advances in processing of Ni3Al -based intermetallics and applications. Intermetallics. 2000; 8(9-11): 1329–1337. https://doi.org/10.1016/S0966-9795(00)00078-9

7. Pope D.P., Ezz S.S. Mechanical properties of Ni3Al and nickel-base alloys with high volume fraction of γ′. International Materials Reviews. 1984; 29(1): 136–167. https://doi.org/10.1179/imtr.1984.29.1.136

8. Deevi S.C., Sikka V.K. Nickel and iron aluminides: an overview on properties, processing and applications. Intermetallics. 1996; 4(5): 357–375. https://doi.org/10.1016/0966-9795(95)00056-9

9. Schulson E.M., Baker I., Frost H.J. The strength and ductility of intermetallic compounds: Grain size effects. Materials Research Society Symposia Proceedings. 1986; 81: 195–205. https://doi.org/10.1557/PROC-81-195

10. Polkowski W., Jóźwik P., Karczewski K., Bojar Z. Evolution of crystallographic texture and strain in a fine-grained Ni3Al (Zr, B) intermetallic alloy during cold rolling. Archives of Civil and Mechanical Engineering. 2014; 14(4): 550–560. https://doi.org/10.1016/j.acme.2014.04.011

11. Valiev R.Z., Estrin Y., Horita Z., Langdon T.G., Zechetbauer M.J., Zhu Y.T. Producing bulk ultrafine-grained materials by severe plastic deformation. JOM. 2006; 58: 33–39. https://doi.org/10.1007/s11837-006-0213-7

12. Valiev R.Z., Alexandrov I.V., Zhu Y.T., Lowe T.C. Paradox of strength and ductility in metals processed by severe plastic deformation. Journal of Materials Research. 2002; 17: 5–8. https://doi.org/10.1557/JMR.2002.0002

13. Jóźwik P., Bojar Z. Analysis of grain size effect on tensile properties of Ni3Al – based intermetallic strips. Archives of Metallurgy and Materials. 2007; 52(2): 321–327.

14. McFadden S., Mishra R., Valiev R., Zhilyaev A.P., Mukherjee A.K. Low-temperature superplasticity in nanostructured nickel and metal alloys. Nature. 1998; 398: 684–686. https://doi.org/10.1038/19486

15. Korznikov A.V., Idrisova S.R., Dimitrov O., Pyshmintsev I., Sirenko A.A., Korznikova G. Structure and mechanical properties of the nanocrystalline intermetallic compound Ni3Al. The Physics of Metals and Metallography. 1998; 85(5): 564–567.

16. Demura M., Kishida K., Suga Y., Takanashi M., Hirano T. Fabrication of thin Ni3Al foils by cold rolling. Scripta Materialia. 2022; 47(4): 267–272. https://doi.org/10.1016/S1359-6462(02)00139-2

17. Lebrat J.P., Varma A. Self-propagating high-temperature synthesis of Ni3Al. Combustion Science and Technology. 1992; 88(3-4): 211–221. https://doi.org/10.1080/00102209308947237

18. Hibino A., Matsuoka S., Kiuchi M. Synthesis and sintering of Ni3Al intermetallic compound by combustion synthesis process. Journal of Materials Processing Technology. 2001; 112(1): 127–135. https://doi.org/10.1016/S0924-0136(01)00558-1

19. Merzhanov A.G. History and recent developments in SHS. Ceramics International. 1995; 21(5): 371–379. https://doi.org/10.1016/0272-8842(95)96211-7

20. Ovcharenko V.E., Lapshin O.V., Ramazanov I.S. Formation of the granular structure in the intermetallic compound Ni3Al in high-temperature synthesis under compression. Combustion, Explosion and Shock Waves. 2006; 42(3): 302–308. https://doi.org/10.1007/s10573-006-0055-1

21. Si J., Gao F., Han P. Zhang J. Simulation on extrusion process of TiAl alloy. Intermetallics. 2011; 19(2): 169–174. https://doi.org/10.1016/j.intermet.2010.08.021

22. Ovcharenko V.E., Akimov K.O. Effect of deformation on the grain size of the Ni3Al intermetallic compound synthesized under pressure. Inorganic Materials. 2020; 56(11): 1122–1126. https://doi.org/10.1134/S0020168520110114

23. Stolin A.M., Bazhin P.M. Manufacture of multipurpose composite and ceramic materials in the combustion regime and high-temperature deformation (SHS Extrusion). Theoretical Foundations of Chemical Engineering. 2014; 48(6): 751–763. https://doi.org/10.1134/S0040579514060104

Об авторах

К. О. АкимовРоссия

Кирилл Олегович Акимов, младший научный сотрудник лаборатории физики консолидации порошковых материалов

Россия, 634055, Томск, пр. Академический, 2/4

К. В. Иванов

Россия

Константин Вениаминович Иванов, д.ф.-м.н., ведущий научный сотрудник лаборатории физики консолидации порошковых материалов

Россия, 634055, Томск, пр. Академический, 2/4

М. Г. Фигурко

Россия

Марина Григорьевна Фигурко, инженер лаборатории физики консолидации порошковых материалов

Россия, 634055, Томск, пр. Академический, 2/4

В. Е. Овчаренко

Россия

Владимир Ефимович Овчаренко, д.т.н., профессор, главный научный сотрудник лаборатории композиционных материалов

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Акимов К.О., Иванов К.В., Фигурко М.Г., Овчаренко В.Е. Формирование зеренной структуры и микротвердости интерметаллического соединения Ni\(_{3}\)Al в результате СВС-экструзии. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):57-67. https://doi.org/10.17073/0368-0797-2023-1-57-61

For citation:

Akimov K.O., Ivanov K.V., Figurko M.G., Ovcharenko V.E. Grain structure formation and microhardness of Ni\(_{3}\)Al intermetallic compound fabricated by SHS extrusion. Izvestiya. Ferrous Metallurgy. 2023;66(1):57-67. https://doi.org/10.17073/0368-0797-2023-1-57-61