Перейти к:

Влияние карбидов кремния на структуру и свойства композитного никель-фосфорного покрытия

https://doi.org/10.17073/0368-0797-2023-1-43-49

Аннотация

Статья содержит исследования структуры, свойств и коррозионной стойкости в различных кислотах никель-фосфорных покрытий с дисперсными карбидами кремния после кристаллизационного отжига по различным режимам. Установлены температуры начала кристаллизации после нагрева со скоростями 1, 5, 20 °С/мин и процентное содержание образующихся в изотермических условиях кристаллических фаз (фосфида никеля Ni3P и никеля). Определено, что высокая микротвердость более 1000 HV достигается в композитном никель-фосфорном покрытии с дисперсными частицами карбидов кремния также при длительном низкотемпературном отжиге, сопровождающемся кристаллизацией с образованием уже незначительных (10 %) количеств фосфида никеля. Выявленные дисперсные фосфиды никеля, располагающиеся как в теле, так и по границам зерен, вносят основной вклад в приращение микротвердости. Предел текучести и предел прочности покрытий увеличиваются при кристаллизационном отжиге всего на 12 – 15 МПа, а относительное удлинение падает до нуля, что обусловлено образованием хрупких соединений фосфида никеля. Отжиг с непродолжительными выдержками при температурах кристаллизации приводит к тому, что карбиды кремния проявляют барьерный эффект, снижая интенсивность образования кристаллического фосфида никеля и коррозионную стойкость, тогда как продолжительные выдержки при более низких температурах кристаллизации формируют порядка 70 % Ni3P, способствуя стабильно высокой твердости и улучшенным показателям коррозионной стойкости. Коррозионная стойкость композитных покрытий Ni-P + карбиды кремния вне зависимости от режимов термообработки максимальная в уксусной и ортофосфорной кислотах при 70 % фосфида никеля и минимальная в азотной кислоте и ее смесях с другими кислотами.

Ключевые слова

Для цитирования:

Гойхенберг Ю.Н., Полухин Д.С., Жеребцов Д.А., Бодров Е.Г. Влияние карбидов кремния на структуру и свойства композитного никель-фосфорного покрытия. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):43-49. https://doi.org/10.17073/0368-0797-2023-1-43-49

For citation:

Goikhenberg Yu.N., Polukhin D.S., Zherebtsov D.A., Bodrov E.G. Influence of silicon carbides on the structure and properties of nickel-phosphorus composite coatings. Izvestiya. Ferrous Metallurgy. 2023;66(1):43-49. https://doi.org/10.17073/0368-0797-2023-1-43-49

Введение

Основными применяемыми технологиями нанесения металлических покрытий являются хромирование и никелирование. В настоящее время никельсодержащие покрытия занимают лидирующие позиции в технологическом процессе защиты деталей [1]. Так композитные никель-фосфорные покрытия обладают значительным сопротивлением износу [2, 3], высокой коррозионной стойкостью [4 – 7], хорошими адгезией [8] и декоративными свойствами [1]. Перспективным методом упрочнения и защиты деталей несложной формы является метод лазерной наплавки покрытий на основе никеля, обеспечивающий высокие трибологические свойства при высоких температурах (порядка 1000 °С) [9, 10]. Изучаются и совершенствуются методы получения покрытий сверхзвуковой электродуговой металлизацией [11]. Согласно работам [12, 13], наиболее часто применяемые никель-фосфорные покрытия, содержащие порядка 10 % (по массе) фосфора в своем составе, после нанесения аморфны. Последующая термическая обработка в конечном итоге переводит такие покрытия в кристаллическое состояние, которое обеспечивает необходимый уровень свойств.

Как правило, композитные никель-фосфорные покрытия имеют слоистую структуру, в поверхностном слое которой присутствуют дисперсные частицы (карбиды кремния, титана, циркония, алмазного микропорошка [15 – 18]), способствующие увеличению служебных характеристик. В настоящее время при изготовлении ответственных деталей, используемых в транспортировке нефти и газа, внедряются композитные никель-фосфорные покрытия с дисперсными карбидами кремния, которые увеличивают долговечность изделий.

Цель настоящей работы заключалась в установлении фазового состава композитных никель-фосфорных покрытий с частицами карбидов кремния, который обеспечивает высокую микротвердость более 1000 HV в сочетании с высокой коррозионной стойкостью в различных агрессивных средах.

Материал и методика исследования

На подготовленную шлифованную поверхность стали 09Г2С размером 300×100 и толщиной 4 мм химическим способом с применением гипофосфит-ионов [19, 20] наносили двухслойное никель-фосфорное покрытие толщиной 60 мкм (30 мкм слой Ni-P, 30 мкм слой Ni-P + карбиды кремния), либо однослойное – 60 мкм слой Ni-P следующего состава % (по массе): 89,32 – 90,15 Ni; 9,71 – 10,14 P; 0,10 – 0,22 Si; 0,15 – 0,43 Cu. Кроме того, на шлифованные листы из нержавеющей стали 08Х18Н10Т толщиной 3 мм наносили в ванне химического никелирования покрытия, которые затем путем изгиба отделяли для дальнейшего исследования.

Процесс кристаллизации отделенных покрытий при непрерывном нагреве в нейтральной атмосфере аргона со скоростями 1, 5 и 20 °С/мин изучали на синхронном термоанализаторе Netzsch STA 449 F1 «Jupiter». По полученным кривым методом дифференциальной сканирующей калориметрии (ДСК) определяли температуры начала кристаллизации и оценивали тепловые эффекты. В изотермических условиях термическую обработку никелированных и отделенных от подложки образцов покрытия производили по заданным режимам в лабораторной муфельной печи LOIP LF-15/11-G1 в окислительной атмосфере.

Микротвердость по Виккерсу измеряли при нагрузке 100 г на полированной поверхности образцов вдавливанием алмазного наконечника на твердомере DuraScan-50 со встроенным программным обеспечением ECOS Workflow по ГОСТ Р ИСО 6507-1-2007. Погрешность измерений микротвердости составляла ±35 HV. Испытание на растяжение со скоростью 5 мм/ мин отделенного от подложки материала покрытия выполняли на плоских образцах размером 20×250×0,06 мм с применением электромеханической разрывной машины Instron усилием 250 кН. Предел прочности и условный предел текучести определяли с погрешностью ±5 МПа, относительное удлинение – с точностью 0,1 %.

Оценку стойкости покрытий к воздействию крайне агрессивных сред осуществляли гравиметрическим методом. Испытание заключалось в помещении материала покрытия на 24 ч в концентрированные кислоты или их растворы при комнатной температуре. До начала эксперимента и после него образцы промывали в этиловом спирте, просушивали и взвешивали с применением лабораторных весов ВЛР-200 с допустимой погрешностью 0,25·10–3 г. Затем рассчитывали потери веса покрытия в процентах.

Исследование структуры покрытий в исходном и отожженном при разных режимах состояниях выполняли с помощью инвертированного микроскопа Olympus GX-51. Поверхность подготовленных шлифов подвергали травлению в течение 10 с методом капли в смеси концентрированных азотной и уксусной кислот.

Электронно-микроскопические исследования структуры проводили на сканирующем растровом электронном микроскопе Jeol JSM-7001F, снабженном энергодисперсионным спектрометром Oxford INCA X-max 80, который позволяет определять химический состав отдельных структурных составляющих и строить карты распределения в них различных элементов.

Рентгеноструктурные исследования выполняли на дифрактометрах ДРОН-4-07 в железном излучении и Rigaku “Ultima IV” в излучении медного анода. Качественный и количественный фазовый анализ осуществляли по методу Ритвельда [21] после оптимизации интерференционных максимумов. Точность количественного фазового анализа составляла ±5 %. Размеры областей когерентного рассеивания (ОКР) определяли методами Вильямсона-Холла и Гальдера-Вагнера [22].

Результаты исследования и их обсуждение

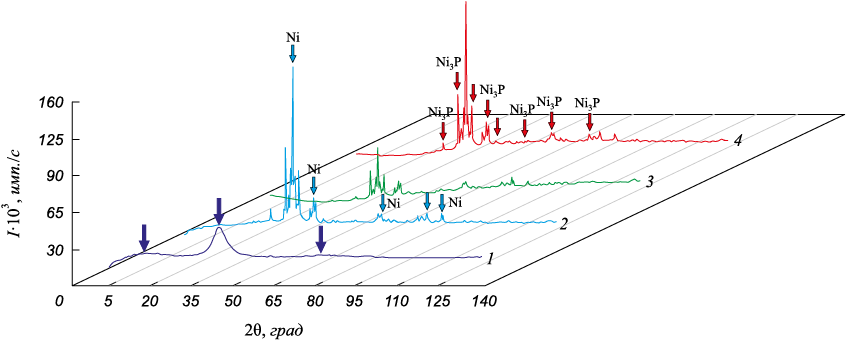

Установлено, что после нанесения на стальные подложки покрытия, содержащие около 10 % (по массе) фосфора и порядка 1,0 % дисперсных частиц карбидов кремния, находятся в аморфном состоянии. На дифрактограмме таких покрытий, не подвергавшихся термической обработке (т/о), интерференционные максимумы отсутствуют, а фиксируются лишь несколько гало (обозначены стрелками) разной интенсивности в широком диапазоне углов отражения 2θ (рис. 1, кривая 1).

Рис.1. Дифрактограммы композитных покрытий Ni-P + карбиды кремния, |

Микротвердость исходных Ni-P покрытий составляет около 400 HV, а при добавлении в раствор 1 % частиц карбидов кремния увеличивается до 600 HV, что также ниже требуемых по техническим условиям значений 1000 HV [23]. Прочностные свойства и свойства пластичности покрытий (табл. 1) после их нанесения низкие (относительное удлинение изменяется от 0 до 1,5 %).

Нагрев никель-фосфорных покрытий приводит к кристаллизации и росту микротвердости до требуемых значений (более 1000 HV).

Таблица 1. Механические свойства отделенных от подложки

| ||||||||||||||||||||

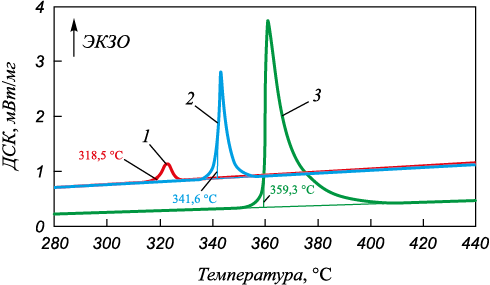

Температура начала кристаллизации композитного Ni-P покрытия с частицами карбидов кремния находится выше 300 °С при непрерывном нагреве и в значительной мере зависит от скорости нагрева, а существенный экзотермический тепловой эффект при этом изменяется незначительно (рис. 2).

Рис. 2. Кривые ДСК, полученные при нагреве в аргоне со скоростями: |

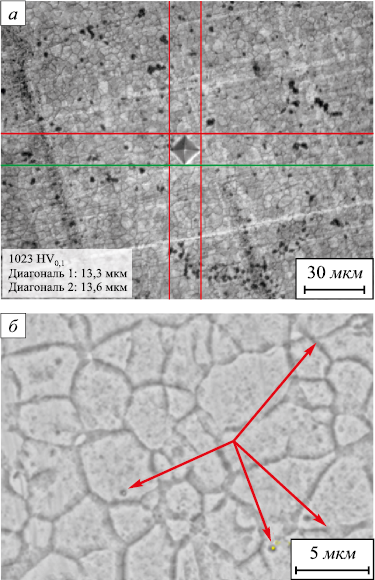

При нагреве образцов выше температуры кристаллизации на дифрактограммах появляются дифракционные максимумы (см. рис. 1), что свидетельствует о возникновении кристаллических фаз в покрытии. Их идентификация показала, что после кристаллизации, кроме карбидов SiC и Si5C3 , в покрытии присутствуют закристаллизовавшийся никель и выделившееся соединение Ni3P. Наблюдаемая структура покрытия однородная, мелкозернистая с размером зерен 6 – 14 мкм и размером частиц карбидов кремния 0,5 – 1,5 мкм (рис. 3, а).

Рис. 3. Микроструктура покрытия Ni-P + карбиды кремния |

Кристаллизация покрытия Ni-P + карбиды кремния получает заметное развитие в изотермических условиях при более низкой, чем при непрерывном нагреве, температуре. Так после 24 ч выдержки при 280 °С в покрытиях, находящихся на стальной подложке, выявляется около 10 % Ni3P (табл. 2). При повышении температуры или увеличении времени отжига количество выделившегося кристаллического фосфида никеля увеличивается почти до 70 % (табл. 2).

Таблица 2. Размер ОКР, количество кристаллического никеля (СNi )

|

Заметим, что в покрытиях, содержащих дисперсные частицы карбидов кремния, доля последних не превышала 1 % и потому при количественном анализе фазового состава в расчете они не учитывались.

При увеличении содержания фосфида никеля в составе покрытия после 15 мин выдержки при температуре 390 °С микротвердость увеличивается от исходных значений в 600 HV до средних 976 HV и до 1057 HV после выдержки 120 мин, когда образуется 71 % Ni3P (табл. 3).

Таблица 3. Микротвердость покрытий Ni-P + карбиды кремния

| |||||||||||||||||||||||

При повышении температуры до 420 °С аналогичная высокая твердость образцов достигается за меньшее время. Во всех диапазонах выдержек при указанной температуре обеспечивается твердость со стабильно получаемыми значениями более 1000 HV.

При повышении температуры отжига до 450 °С микротвердость оказывается максимальной после 30 мин выдержки, а затем наблюдается ее снижение за счет коагуляции фаз и выгорания фосфора с поверхности с образованием характерного синеватого оттенка. В случае суточной выдержки при 280 °С формирующаяся структура создает столь же высокую твердость HVсред = 1016 (1033, 1004, 1023, 1033, 985) HV.

Высокой микротвердости покрытий после т/о соответствуют низкие показатели предела текучести и предела прочности, которые увеличиваются всего на 12 – 15 МПа. В результате термической обработки покрытия становятся настолько хрупкими, что их пластичность падает до нуля. Такие изменения свойств покрытий при т/о обусловлены в основном образованием имеющих высокую микротвердость, но хрупких соединений фосфида никеля.

Выявить места расположения фосфидов никеля помогла карта распределения фосфора в микрообъемах, на которой видны участки его локализации, а фосфор в данном покрытии входит в соединение Ni3P. Таким образом по местам локализации фосфора было установлено, что фосфиды никеля располагаются как в теле, так и по границам зерен. При этом после часового отжига при 420 °С на всех границах зерен наблюдаются выделения фосфидов никеля. Видимые на электронно-микроскопическом изображении внутри и на границах зерен фосфиды никеля обозначены стрелками (рис. 3, б).

Анализ тонкой структуры покрытий после кристаллизационного отжига по разным режимам свидетельствует о том, что размеры ОКР, определенные методами Вильямсона-Холла и Гальдера-Вагнера, близки и изменяются в кристаллическом никеле от 10 до 25 нм (см. табл. 2), а в фосфиде никеля они немного больше и колеблются в пределах 15 – 30 нм. В соответствие с данными табл. 2, чем ниже температура отжига и меньше время выдержки, тем меньше размер образовавшихся ОКР.

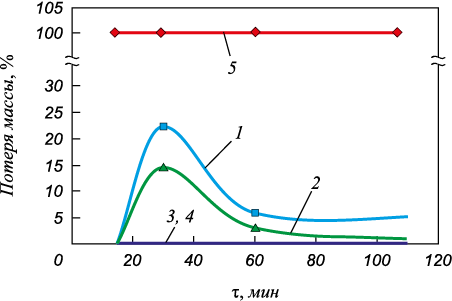

При изучении коррозионной стойкости покрытий к воздействию различных агрессивных сред в виде кислот и их растворов, являющейся, наряду с высокой твердостью, важнейшим показателем качества, установлено, что исследуемое покрытие Ni-P + карбиды кремния наибольшей коррозионной стойкостью обладает против уксусной и ортофосфорной кислот вне зависимости от проведенной т/о. Наиболее агрессивной средой для таких покрытий после суточных испытаний является азотная кислота и ее смесь с другими кислотами или даже ее разбавленный дистиллированной водой раствор. При суточных испытаниях в азотной кислоте и ее растворах происходит полное растворение покрытий (рис. 4, кривая 5). В то же время максимальные суточные потери массы при выдержке в серной кислоте меньше и составляют 5,3 %, а в соляной – 11,2 %, что также меньше, чем в азотной.

Рис. 4. Потеря массы в зависимости от времени т/о при 390 °С |

Кроме того, установлена зависимость коррозионной стойкости покрытий Ni-P + карбиды кремния от количественного фазового состава. Она оказывается максимальной после 2 ч выдержки при 390 °С (рис. 4) или 1 ч выдержки при 420 °С, когда образуется около 70 % Ni3P, стойкость которого больше, чем у чистого никеля или других его соединений с фосфором. Наличие дисперсных карбидов кремния приводит к снижению потери массы образцов по сравнению с чистым Ni-P покрытием [24]. Введение карбида кремния в качестве дисперсной фазы, создающей барьерный эффект для образования фосфидов никеля, позволяет достичь поставленных целей с применением более длительной обработки при более низких температурах, что также положительно сказывается на основных служебных характеристиках покрытия – высокой микротвердости и коррозионной стойкости.

Выводы

Требуемая по техническим условиям микротвердость 1000 HV достигается в композитном никель-фосфорном покрытии с дисперсными частицами карбидов кремния при длительном низкотемпературном отжиге, сопровождающемся кристаллизацией с образованием незначительных (10 %) количеств фосфида никеля.

Выявленные дисперсные фосфиды никеля, образующиеся при кристаллизации и располагающиеся как в теле, так и по границам зерен, вносят основной вклад в приращение микротвердости.

Максимальная коррозионная стойкость покрытий в различных кислотах в сочетании с высокой микротвердостью реализуется при больших (70 %) содержаниях фосфида никеля, количество которого увеличивается с повышением температуры или увеличением времени отжига.

При значительном повышении микротвердости покрытий с исходных 600 до требуемых 1000 HV после кристаллизационного отжига предел текучести и предел прочности увеличиваются всего на 12 – 15 МПа, а относительное удлинение падает до нуля, что обусловлено образованием хрупких соединений фосфида никеля.

Термическая обработка покрытий Ni-P + карбиды кремния формирует однородную, мелкозернистую структуру с размером зерен 6 – 14 мкм и размером ОКР: 10 – 25 нм в никеле, 15 – 30 нм в фосфиде никеля.

Список литературы

1. Москвитин Г.В., Биргер Е.М., Поляков А.Н., Полякова Г.Н. Современные упрочняющие покрытия критических деталей механизмов и инструмента. Металлообработка. 2015; (2(86)): 22–27.

2. Alexis J., Etcheverry B., Beguin J.D., Bonino J.P. Structure, morphology and mechanical properties of electrodeposited composite coatings Ni-P/SiC. Materials Chemistry and Physics. 2010; 120: 244–250. https://doi.org/10.1016/j.matchemphys.2009.12.013

3. Асланян И.Р., Шустер Л.Ш. Изнашивание электролитических Ni-P покрытий при трении скольжения. Труды ВИАМ. 2015; (3): 52–61.

4. Дровосеков А.Б., Иванов М.В., Полякова О.А., Цупак Т.Е. Коррозионные свойства и защитная способность химико-каталитических Ni–P покрытий. Гальванотехника и обработка поверхности. 2011; 19(4): 41‒46.

5. Ahmadkhaniha D., Eriksson F., Leisner P., Zanella C. Effect of SiC particle size and heat-treatment on microhardness and corrosion resistance of Ni-P electrodeposited coatings. Journal of Alloys and Compounds. 2018; 769: 1080–1087. https://doi.org/10.1016/j.jallcom.2018.08.013

6. Bahramian A., Eyraud M., Vacandio F., Knauth P. Improving the corrosion properties of amorphous Ni-P thin films using different additives. Surface and Coatings Technology. 2018; 345: 40–52. https://doi.org/10.1016/j.surfcoat.2018.03.075

7. Afroukhteh S., Dehghanian C., Emamy M. Preparation of the Ni-P composite coating co-deposited by nano TiC particles and evaluation of its corrosion property. Applied Surface Science. 2012; 28(7): 2597–2601. https://doi.org/10.1016/j.apsusc.2011.10.101

8. Рябченков А.В., Овсянкин В.В., Зотьев Ю.А. О влиянии термической обработки химически никелированной стали на состав и защитные свойства никель-фосфорных покрытий. Защита металлов. 1969; 5: 638–642.

9. Makarov A.V., Korobov Yu.S., Soboleva N.N., Khudorozhkova Yu.V., Vopneruk A.A., Balu P., Barbosa M., Malygina I.Y., Burov S.V., Stepchenkov A.K. Wear resistant nickel-based laser clad coatings for high-temperature applications. Letters on Materials. 2019; 9(4): 470–474. https://doi.org/10.22226/2410-3535-2019-4-470-474

10. Макаров А.В., Соболева Н.Н., Малыгина И.Ю., Осинцева А.Л. Формирование композиционного покрытия NiCrBSi–TiC с повышенной абразивной износостойкостью методом газопорошковой лазерной наплавки. Упрочняющие технологии и покрытия. 2013; (11): 38–44.

11. Коломейченко А.В., Логачев В.Н., Деев В.Б., Дударева Н.Ю. Свойства покрытий, полученых сверхзвуковой электродуговой металлизацией с аэрозольным флюсованием. Известия вузов. Черная металлургия. 2022; 65(9): 637–643. http://doi.org/10.17073/0368-0797-2022-9-637-643

12. Pillai A.M., Rajendra A., Sharma A.K. Electrodeposited nickel-phosphorous (Ni – P) alloy coating: An in-depth study of its preparation, properties, and structural transitions. Journal of Coatings Technology and Research. 2012; 9(6):785–797. https://doi.org/10.1007/s11998-012-9411-0

13. Buchtík M., Krystýnová M., Másilko J., Wasserbauer J. The effect of heat treatment on properties of Ni-P coatings deposited on AZ91 magnesium alloy. Coatings. 2019; 9(7): 461. https://doi.org/10.3390/coatings9070461

14. Горбунова К.М., Никифорова А.А. Физико-химические основы процесса химического никелирования. Москва: АН СССР; 1960: 7–194.

15. Соцкая Н.В., Доброзракова А.Д., Аристов И.В., Рябинина Е.И. Особенности образования композиционных покрытий с включением алмазного микропорошка методом химического никелирования. Теория и практика сорбционных процессов. 1998; (3): 114–120.

16. Mainier F., Fonseca M.C., Tavares S., Pardal J. Quality of electroless Ni-P coatings applied in oil production equipment with salinity. Journal of Materials Science and Chemical Engineering. 2013; 1(06): 1–8. https://doi.org/10.4236/msce.2013.16001

17. Joseph A., Narayanasamy M., Kirybasankar B., Angaiah S. Development of MoS2 nanosheets embedded nickel composite coating and its mechanical properties. ES Materials & Manufacturing. 2018; 2: 2–8. https://www.doi.org/10.30919/esmm5f152

18. Osama F., Radwan A.B., Sliem M.H., Abdullah B.M., Hasan A., Shakoor R.A. Investigating the properties of electrodeposited of Ni-P-ZrC nanocomposite coatings. ACS Omega. 2021; 6: 33310–33324. https://doi.org/10.1021/acsomega.1c03117

19. Горбунова К.М., Иванов М.В. Химические методы осаждения металлов (химическое никелирование и кобальтирование: Справочник. Москва: Металлургия; 1987: 365–401.

20. Гамбург Ю.Д. Химическое никелирование (получение никель-фосфорных покрытий путем электрокаталитического восстановления гипофосфитом). Москва: РАН; 2020: 82.

21. Кржижановская М.Г., Фирсова В.А., Бубнова Р.С. Применение метода Ритвельда для решения задач порошковой дифрактометрии: Учебное пособие. Санкт-Петербургский университет; 2016: 67.

22. Izumi F., Ikeda T. Implementation of the Williamson–Hall and Halder–Wagner methods into RIETAN-FP. Annual Report of Advanced Ceramics Research Center. 2014; 3: 33–38.

23. Гойхенберг Ю.Н., Полухин Д.С. Структура, свойства и качество композитного никель-фосфорного покрытия, наносимого на стальные подложки различного состава. Черные металлы. 2022; (4): 46–49. http://doi.org/10.17580/chm.2022.04.08

24. Полухин Д.С., Гойхенберг Ю.Н., Бодров Е.Г. Коррозионная стойкость композитного никель-фосфорного покрытия в различных агрессивных средах. Вопросы материаловедения. 2022; (3(111)): 98–108. http://doi.org/10.22349/1994-6716-2022-111-3-98-108

Об авторах

Ю. Н. ГойхенбергРоссия

Юрий Нафтулович Гойхенберг, д.т.н., старший научный сотрудник, профессор кафедры «Материаловедение и физико-химия материалов»

454080, Россия, Челябинск, пр. Ленина, 76

Д. С. Полухин

Россия

Дмитрий Сергеевич Полухин, исполнительный директор

Россия, 454010, Челябинск, Енисейская ул., 8

Д. А. Жеребцов

Россия

Дмитрий Анатольевич Жеребцов, д.х.н., старший научный сотрудник кафедры «Материаловедение и физико-химия материалов»

454080, Россия, Челябинск, пр. Ленина, 76

Е. Г. Бодров

Россия

Евгений Геннадьевич Бодров, директор

Россия, 454010, Челябинск, Енисейская ул., 8

Рецензия

Для цитирования:

Гойхенберг Ю.Н., Полухин Д.С., Жеребцов Д.А., Бодров Е.Г. Влияние карбидов кремния на структуру и свойства композитного никель-фосфорного покрытия. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):43-49. https://doi.org/10.17073/0368-0797-2023-1-43-49

For citation:

Goikhenberg Yu.N., Polukhin D.S., Zherebtsov D.A., Bodrov E.G. Influence of silicon carbides on the structure and properties of nickel-phosphorus composite coatings. Izvestiya. Ferrous Metallurgy. 2023;66(1):43-49. https://doi.org/10.17073/0368-0797-2023-1-43-49