Перейти к:

Удаление хлора из пыли дугового сталеплавильного производства окислительным обжигом

https://doi.org/10.17073/0368-0797-2025-5-543-549

Аннотация

Рост производства и потребления стали приводит к образованию большого количества техногенных отходов. Одним из отходов выступает пыль электродугового сталеплавильного производства. В Российской Федерации ежегодно образуется порядка 0,7 млн т пыли. В работе изучена пыль одного из металлургических предприятий, в которой цинк преимущественно содержится в виде ZnFe2O4 , а также присутствуют вредные соединения хлора и свинца, которые снижают качество вельц-оксида при последующей переработке. Исследуемая пыль подвергалась высокотемпературному окислительному обжигу в муфельной печи. Эксперименты проводились в интервале температур 300 – 1100 °C при времени выдержки 1 ч. В интервале температур 900 – 1100 °C время выдержки варьировалось в пределах 3 – 9 ч. Фазовый состав пыли определяли с помощью рентгенофазового анализа, химический состав – микрорентгеноспектральным методом. Установлено, что при температуре 900 °C и времени выдержки 9 ч степень удаления хлора составляет 78 %. При температуре обжига 1000 ℃ и времени выдержки 9 ч степень удаления хлора достигает 99,4 % при потерях цинка 19,8 %. При температуре обжига 1100 ℃ и времени выдержки 3 ч степень удаления хлора составляет 91,2 %, а потери цинка достигают 37,8 %, поэтому проведение окислительного обжига при данной температуре является нецелесообразным. Экспериментальные исследования показали, что из пыли электродуговой печи, в которой цинк преимущественно содержится в виде ZnFe2O4 , возможно реализовать эффективное удаление хлора методом высокотемпературного окислительного обжига с относительно низкими потерями цинка в интервале температур 900 – 1000 °C.

Ключевые слова

Для цитирования:

Григорьев Е.В., Капелюшин Ю.Е., Бильгенов А., Степанов Д.В., Халикулов А.А. Удаление хлора из пыли дугового сталеплавильного производства окислительным обжигом. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):543-549. https://doi.org/10.17073/0368-0797-2025-5-543-549

For citation:

Grigor’ev E.V., Kapelyushin Yu.E., Bil’genov A., Stepanov D.V., Khalikulov A.A. Removal of chlorine from electric arc furnace dust by oxidative roasting. Izvestiya. Ferrous Metallurgy. 2025;68(5):543-549. https://doi.org/10.17073/0368-0797-2025-5-543-549

Введение

Рост производства и потребления стали характеризуется образованием большого количества техногенных отходов. В среднем на 1 т выплавляемой стали формируется порядка 25 – 30 кг пыли электродугового сталеплавильного производства (ЭДП). В Российской Федерации ежегодно образуется порядка 0,7 млн т пыли, ее складируют в отвалах, теряя при этом железо, цинк и свинец1 [1; 2]. Хранение подобных отвалов представляет угрозу для экосистемы и здоровья людей [3]. Химический состав пыли варьируется в зависимости от применяемой технологии. Содержание цинка колеблется от 2 до 25 %, в некоторых случаях достигая 40 %. Изучение физико-химических закономерностей поведения компонентов пыли с целью извлечения цинка, свинца, железа и удаления хлора является важной задачей современного металлургического производства [4 – 6].

В промышленности для переработки пыли ЭДП чаще всего применяют пирометаллургические методы. Самым распространенным способом является вельц-процесс, на который приходится около 80 % всей перерабатываемой пыли [7]. Пыль ЭДП состоит на 90 % из оксидов, остальные 10 % составляют ферриты, сульфаты и хлориды, включающие в себя хлориды натрия (NaCl) и калия (KCl), а также хлориды цинка и свинца [8]. Одной из серьезных проблем переработки пыли ЭДП является большое количество входящих в ее состав хлоридов. Хлориды в пыли образуются из-за присутствия в ломе хлорсодержащих соединений в виде полимерных изделий, а также лакокрасочных покрытий.

Обжиг является одним из способов удаления загрязняющих веществ из пыли ЭДП. В работах [9; 10] были проведены эксперименты по обжигу пыли в окислительных условиях при температуре 950 °С с дополнительной продувкой воздухом. Согласно результатам, порядка 98 % Pb и Cl и 1 % Zn улетучиваются. В исследованиях [11 – 13] осуществлялся обжиг в разных газовых средах: воздух, CO2 и SO2 . Образцы пыли нагревали до температур 200 – 600 °C при времени выдержки 1 – 5 ч. Авторами выбраны низкотемпературные условия ввиду того, что при высоких температурах наблюдаются большие потери по цинку. Наибольшую эффективность показали атмосферы CO2 или SO2 . Наименее эффективным оказался обжиг на воздухе. Сульфатизирующий обжиг позволил снизить содержание хлоридов на 83 % (с 70,2 до 12,1 мг/кг). При тех же условиях карбонизирующий обжиг снизил содержание хлоридов на 81 % (с 70,20 до 13,23 мг/кг). В работе [14] осуществляли обжиг пыли ЭДП с добавлением CaO с целью преобразования феррита цинка в оксид цинка. Эксперименты проводились при температуре 1100 °C и времени выдержки 3 ч. Авторами выявлено, что порядка 98 % Cl и Pb удаляется из исходной пыли. В работе [15] обжиг осуществлялся в муфельной печи в интервале температур 300 – 1150 °C. Согласно результатам, при нагревании пыли до 1150 °C содержание натрия и хлора снижается до нуля, при этом содержание калия уменьшается на 81 %, а свинца на 83,5 %. Потери цинка при этом не превышают 5 %. Результаты по удалению хлора обжигом представлены и в работе [16]. Тигли с пылью нагревались со скоростью 300 °C/ч до 900, 1000 и 1100 °C при времени выдержки 240 мин. После обжига содержание хлора в спеке составляло 0,01 – 0,02 % при исходном содержании 3,02 % (степень удаление хлора – 99,6 %). Однако автор не представил объем потерь по цинку.

Таким образом важно отметить, что в литературных источниках имеются противоречивые сведения о степени эффективности окислительного обжига в атмосфере воздуха, в особенности это относится к потерям цинка. Поэтому целью данной работы является дополнительное изучение эффективности окислительного обжига в атмосфере воздуха для удаления хлора из пыли ЭДП при высоких температурах.

Исходная пыль и методика проведения экспериментов

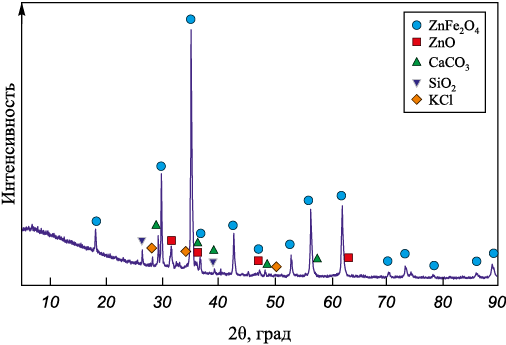

В работе проводилось исследование пыли ЭДП одного из металлургических предприятий. Образец для исследования химического и фазового составов готовился усреднением пробы. Фазовый состав пыли определяли методом РФА (дифрактометр Rigaku Ultima IV). Анализ данных проводили с помощью программного обеспечения Match. Основное содержание фаз, %: ZnFe2O4 – 69; ZnO – 6; CaCO3 – 17; SiO2 – 5; KCl – 3.

Рис. 1. Фазовый состав исследуемой пыли |

Элементный химический состав исследуемой пыли представлен в табл. 1, 2. Химический состав пыли определяли микрорентгеноспектральным методом на сканирующем электронном микроскопе JSM-7001F фирмы JEOL. Для определения погрешности использовали математические методы. Для сбора статистических данных отбирали девять проб с постоянным перемешиванием из общей емкости с пылью. Для каждой пробы снимали по четыре спектра (метод съемки по области с приближением 100×), из 36 спектров получены средние значения интересующих элементов, также просчитан радиус доверительного интервала в программе SPSS. Данные представлены в табл. 1.

Таблица 1. Состав исследуемой пыли ЭДП (статистические данные, мас. %)

Таблица 2. Средний состав исследуемой пыль ЭДП, мас. %

|

Серия экспериментов по обжигу пыли ЭДП производилась в муфельной печи. Каждый образец пыли массой 18 г помещали в корундовый тигель, который загружался в нагретую до нужной температуры печь. Исследования проводились в интервале температур 300 – 1100 °С при времени выдержки 60 мин в атмосфере воздуха.

Результаты работы и их обсуждение

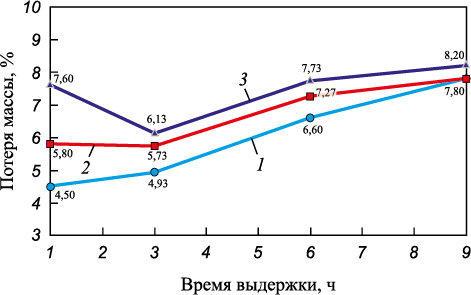

На рис. 2 представлена зависимость потери массы образцов от времени и температуры при окислительном обжиге.

Рис. 2. Зависимость изменения массы образцов |

Как видно из рис. 2, с повышением температуры наблюдается небольшая тенденция изменения массы образцов в пределах 1 – 3 % в сторону увеличения или уменьшения, что может быть связанно с процессами разложения карбонатов, гидроксидов, возгонкой летучих элементов и соединений, а также доокислением металлов до высших оксидов.

После обжига образцы пыли исследовали на электронном микроскопе. Результаты представлены в табл. 3.

Таблица 3. Состав пыли после окислительного обжига

|

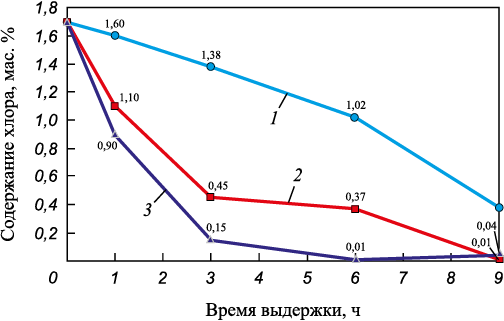

Как видно из табл. 3, при увеличении температуры уменьшается количество хлора в образцах пыли. По результатам исследований принято решение о проведении дополнительных экспериментов по высокотемпературному обжигу с переменным временем выдержки с целью оценки влияния времени выдержки на дехлорирование пыли. Образцы массой 10 г помещали в корундовый тигель, затем загружали в муфельную печь. Опыты проводились в интервале температур 900 – 1100 °С. Время выдержки составляло 3, 6 и 9 ч. После обжига образцы исследовались на электронном микроскопе. По результатам экспериментов выявлено, что наибольшая степень дехлорирования составляет порядка 98,9 % при температуре 1100 °С и времени выдержки не менее 6 ч. При выдержке 9 ч получена близкая степень дехлорирования 96,8 %. Результаты экспериментов представлены на рис. 3.

Рис. 3. Зависимость содержания хлора в пыли ЭДП от времени |

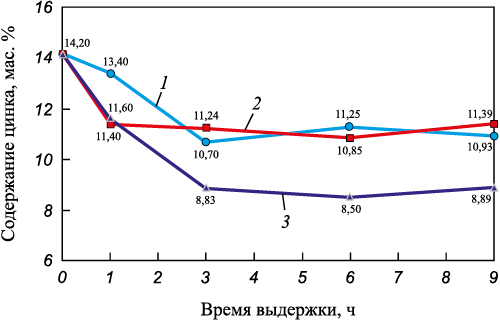

После обжига образцы исследовались на электронном микроскопе. В результате установлено, что обжиг при температуре 1100 °С и времени выдержки более 6 ч является нерациональным ввиду увеличения потерь цинка. При температуре 1000 °С потеря цинка составляет около 24,8 %, в то время как при температуре 1100 °С увеличивается до 38,5 %. Полученные данные представлены на рис. 4.

Рис. 4. Зависимость содержания цинка в пыли ЭДП от времени |

По результатам экспериментов по окислительному обжигу установлено, что повышение температуры и времени выдержки приводит к значительному уменьшению содержания хлора в пыли ЭДП с 1,70 до 0,04 – 0,10 %. Температура является одним из наиболее важных параметров для дехлорирования пыли. Согласно данным, представленным в табл. 3, при температуре 600 ℃ наблюдается максимальное содержание хлора 2,5 мас. %, что может быть связано с его минимальным удалением, а также разложением гидроксида кальция Ca(OH)2 и карбоната кальция CaCO3 . Указанная температура находится в диапазоне разложения данных соединений. Отмечено повышение концентрации всех элементов в пыли. Однако для подтверждения вопроса разложения гидроксидов и карбонатов требуется проведение дополнительных исследований в области превращения фаз при нагреве. В температурном диапазоне от 700 до 1100 ℃ наблюдается снижение содержания хлора с 2,5 до 0,9 мас. %, эти показатели подтверждаются литературными данными [15; 17 – 19]. В работе проводились дополнительные эксперименты с целью изучения времени выдержки в температурном диапазоне 900 – 1100 ℃. Время выдержки варьировалось от 1 до 9 ч с интервалом 3 ч. Согласно данным, приведенным на рис. 3, 4, потери хлора и цинка с увеличением времени выдержки возрастают. В табл. 4 представлены показатели по степени удаления хлора и потерям цинка.

Таблица 4. Степень удаления хлора и потери цинка при различных температурах

| |||||||||||||||||||||||||||||||||||||||||||||||

Таким образом, при температуре обжига 1000 ℃ и времени выдержки 3 ч степень удаления хлора составляет 73,5 %, а потери цинка остаются в пределах 20,8 %. При выдержке 9 ч удаление хлора практически завершается, достигая 97,4 %, при этом потери цинка находятся в пределах 19,8 %. При температуре обжига 1100 ℃ и времени выдержки 3 ч степень удаления хлора составляет 91,2 %, а потери цинка значительно увеличиваются, достигая 37,8 %. При выдержке 6 ч процесс удаления хлора фактически завершается, достигая 99,4 %, с потерями цинка приблизительно на том же высоком уровне в пределах 40,1 %.

Выводы

Литературные данные имеют противоречивые сведения о рациональности проведения высокотемпературного окислительного обжига ввиду потерь по цинку. Однако проведение экспериментальных исследований показало, что из пыли ЭДП, в которой цинк преимущественно содержится в виде ZnFe2O4 , возможно осуществить эффективное удаление хлора. Основными параметрами, влияющими на эффективность удаления хлора, являются температура обжига и время выдержки. Максимальная эффективность достигается при температурах выше 900 °C и времени выдержки в печи больше 3 ч. При температуре 1000 ℃ и времени выдержки 9 ч наблюдается полное удаление хлора, при этом потери цинка могут достичь 20 мас. %.

Таким образом, метод высокотемпературного окислительного обжига при некоторой оптимальной температуре 900 или 1000 ℃ (чтобы не допустить больших потерь по цинку) может рассматриваться эффективной мерой дехлорирования пыли ЭДП и интегрироваться в существующее металлургическое производство.

Список литературы

1. Леонтьев Л.И. Дюбанов В.Г. Техногенные отходы черной и цветной металлургии и проблемы окружающей среды. Экология и промышленность России. 2011;(4):32–35.

2. Адилов Г., Карева Н.Т., Рощин В.Е. Влияние меди и кремния на фазовые превращения в системе железо – углерод. Известия вузов. Черная металлургия. 2024;67(1):73–75. https://doi.org/10.17073/0368-0797-2024-1-73-75

3. Конакова А.Г., Осипова Е.А. Распространенность соединений цинка в окружающей среде и их роль для живых организмов. Университетский комплекс как региональный центр образования, науки и культуры: Сборник материалов Всероссийской научно-методической конференции. Оренбург, 2023. 2023:4384–4387.

4. Адилов Г., Поволоцкий А.Д., Рощин В.Е. Термодинамическое моделирование восстановления металлов в медеплавильных шлаках и экспериментальная проверка результатов. Известия вузов. Черная металлургия. 2022;65(8):581–589. https://doi.org/10.17073/0368-0797-2022-8-581-589

5. Martins F.M., dos Reis Neto J.M., da Cunha C.J. Mineral phases of weathered and recent electric arc furnace dust. Journal of Hazardous Materials. 2008;154(1–3):417–425. https://doi.org/10.1016/j.jhazmat.2007.10.041

6. Симонян Л. М., Демидова Н. В. Исследование процесса безуглеродного селективного извлечения цинка и свинца из пыли ДСП. Известия вузов. Черная металлургия. 2020;63(8):631–638 https://doi.org/10.17073/0368-0797-2020-8-631-638

7. Рязанов А.Г., Корягин Ю.Д. Влияние режимов термообработки на фазовый состав цинкосодержащих материалов: выпускная квалификационная работа. 2017:14–16.

8. Григорьев Е.В., Капелюшин Ю.Е. Изготовление, сушка и механические испытания брэксов из пыли электродугового сталеплавильного производства. Черная металлургия. Бюллетень научно-технической и экономической информации. 2023;79(4):334–339.

9. Стовпченко А.П., Камкина Л.В., Пройдак Ю.С., Деревянченко И.В., Кучеренко О.Л., Бондаренко М.Ю. Теоретические и экспериментальные исследования состава и восстановимости пыли дуговых сталеплавильных печей. Электрометаллургия. 2009;(8):29–36.

10. Доронин И.Е. Промышленные способы переработки сталеплавильной пыли. Металлург. 2010;(10):48–53.

11. Yoo J.M., Kim B.S., Lee J.C., Kim M.S., Nam C.W. Kinetics of the volatilization removal of lead in electric arc furnace dust. Materials Transactions. 2005;46(2);323–328. https://doi.org/10.2320/matertrans.46.323

12. Zhu F., Takaoka M., Oshita K., Kitajima Y., Inada Y., Morisawa S., Tsuno H. Chlorides behavior in raw fly ash washing experiments. Journal of Hazardous Materials. 2010;178(1–3):547–552. https://doi.org/10.1016/j.jhazmat.2010.01.119

13. Chen W.S., Shen Y.H., Tsai M.S., Chang F.C. Removal of chloride from electric arc furnace dust. Journal of Hazardous Materials. 2011;190(1–3):639–644. https://doi.org/10.1016/j.jhazmat.2011.03.096

14. Chairaksa-Fujimoto R., Inoue Y., Umeda N., Itoh S., Nagasaka T. New pyrometallurgical process of EAF dust treatment with CaO addition. International Journal of Minerals, Metallurgy, and Materials. 2015;22:788–797. https://doi.org/10.1007/s12613-015-1135-6

15. Якорнов С.А. Технология переработки цинкосодержащих пылей дуговых сталеплавильных печей с получением цинкового порошка: Диссертация … кандидата технических наук. 2024:81–82,90,93.

16. Chen W.S., Chou W.S., Wu C.C., Tsai M.S. Removal of chloride from EAF-dust by reactive roasting at low temperature. 100th Annual Conf. and Exhibition of the Air and Waste Management Association 2007. ACE 2007, Air and Waste Management Association; 2007.

17. Симонян Л.М., Демидова Н.В. Изучение поведения диоксинов и фуранов в процессе удаления цинка и свинца из пыли ДСП. Известия вузов. Черная металлургия. 2019;62(11):840–845. https://doi.org/10.17073/0368-0797-2019-11-840-845

18. Демин А.В., Рожков А.И., Грудницкий О.М., Николаев В.В., Феклистов А.В. Поиск способов утилизации пыли дуговых сталеплавильных печей на Белорусском металлургическом заводе. Вестник КИГИТ. 2014;2(44):40–49.

19. Leclerc N., Meux E., Lecuire J.M. Hydrometallurgical recovery of zinc and lead from electric arc furnace dust using mononitrilotriacetate anion and hexahydrated ferric chloride Journal of Hazardous Materials. 2002;91(1–3):257–270. https://doi.org/10.1016/S0304-3894(01)00394-6

Об авторах

Е. В. ГригорьевРоссия

Евгений Вячеславович Григорьев, инженер-исследователь научно-исследовательской лаборатории «Водородные технологии в металлургии»

Россия, 454080, Челябинск, пр. Ленина, 76

Ю. Е. Капелюшин

Россия

Юрий Евгеньевич Капелюшин, старший научный сотрудник научно-исследовательской лаборатории «Водородные технологии в металлургии»

Россия, 454080, Челябинск, пр. Ленина, 76

А. Бильгенов

Россия

Арман Бильгенов, старший преподаватель кафедры «Пирометаллургические и литейные технологии»

Россия, 454080, Челябинск, пр. Ленина, 76

Д. В. Степанов

Россия

Дмитрий Владимирович Степанов, инженер-исследователь управления научной и инновационной деятельности

Россия, 454080, Челябинск, пр. Ленина, 76

А. А. Халикулов

Россия

Артур Алексеевич Халикулов, лаборант управления научной и инновационной деятельности

Россия, 454080, Челябинск, пр. Ленина, 76

Рецензия

Для цитирования:

Григорьев Е.В., Капелюшин Ю.Е., Бильгенов А., Степанов Д.В., Халикулов А.А. Удаление хлора из пыли дугового сталеплавильного производства окислительным обжигом. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):543-549. https://doi.org/10.17073/0368-0797-2025-5-543-549

For citation:

Grigor’ev E.V., Kapelyushin Yu.E., Bil’genov A., Stepanov D.V., Khalikulov A.A. Removal of chlorine from electric arc furnace dust by oxidative roasting. Izvestiya. Ferrous Metallurgy. 2025;68(5):543-549. https://doi.org/10.17073/0368-0797-2025-5-543-549

JATS XML