Перейти к:

Физико-химические исследования расплавов стали 12Х18Н9ТЛ для управления качеством литых изделий

https://doi.org/10.17073/0368-0797-2025-5-534-542

Аннотация

Авторы изучили поведение шлаковых включений в четырех образцах, отобранных в процессе разливки аустенитной коррозионностойкой стали марки 12Х18Н9ТЛ. Образцы для исследования отбирали в производственных условиях после расплавления шихты (1), введения Ti и FeMn, наведения шлака и дозагрузки (2), повторного введения Ti, наведения шлака (3), наведения шлака (4). Элементный состав и температура расплава были определены в производственных условиях. Физико-химические свойства расплавов, полученных из отобранных образцов, такие как поверхностное натяжение и кинематическая вязкость были измерены в лабораторных условиях. Измерения проводились в диапазоне температур от 1370 до 1760 °C в режиме нагрева и последующего охлаждения образца. При наблюдении за образцом во время измерения поверхностного натяжения в режиме нагрева обнаружено выделение шлаковых включений из объема капли. При последующем охлаждении сформированной капли жидкой стали шлаковые частицы натекают из шлаковой ванны под действием силы Марангони. Анализ зависимости скорости всплывания шлаковой частицы от ее размера показал, что в объеме расплава могут остаться только частицы размером до 10 мкм, более крупные частицы успевают всплыть на поверхность жидкой ванны. Обнаружено, что под действием силы Марангони на поверхность образца могут натекать частицы шлака размером до 4 мм. Была определена объемная доля шлаковых включений и установлена корреляция между объемной долей шлаковых включений и элементном составе образца. Авторы сделали вывод о влиянии добавки титана в расплав как причине увеличения объемной доли шлаковых включений в отливке.

Ключевые слова

Для цитирования:

Швецов Д.П., Чикова О.А., Цепелев В.С., Синицин Н.И., Вьюхин В.В. Физико-химические исследования расплавов стали 12Х18Н9ТЛ для управления качеством литых изделий. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):534-542. https://doi.org/10.17073/0368-0797-2025-5-534-542

For citation:

Shvetsov D.P., Chikova O.A., Tsepelev V.S., Sinitsin N.I., V’yukhin V.V. Physico-chemical analysis of 12Kh18N9TL steel melts for quality control of cast products. Izvestiya. Ferrous Metallurgy. 2025;68(5):534-542. https://doi.org/10.17073/0368-0797-2025-5-534-542

Введение

Коррозионностойкая сталь аустенитного класса 12Х18Н9ТЛ обладает высокими механическими характеристиками в сочетании со стойкостью к растворам органических кислот [1]. Производство отливок из стали 12Х18Н9ТЛ затруднено ее низкими литейными свойствами. Отливки часто характеризуются неоднородностью микроструктуры, склонностью к межкристаллитной коррозии и низкой устойчивостью к образованию трещин. В процессе литейного производства наблюдается повышенное образование плен, пористость слитка, усадочные раковины и высокое содержание неметаллических включений в структуре слитка [2].

Современные требования к качеству литых изделий из коррозионностойких и жаропрочных сталей, таких как 12Х18Н9ТЛ, обусловлены их широким применением в энергетике, химической промышленности и авиастроении. Опытно-поисковые работы проводятся с целью повышения механических свойств литых изделий путем стабилизации аустенитной структуры посредством легирования и термомеханической обработки [3 – 5]. В работе [6] высказано предположение о благоприятной роли легирования медью, кремнием, титаном и ниобием для обеспечения комплекса высоких коррозионно-электрохимических и механических свойств стали. Обнаружено, что лазерное импульсное модифицирование поверхности нержавеющей стали 12Х18Н10Т приводит к образованию оксидов железа Fe3O4 и хрома Cr2O3 с присутствием диоксида титана TiO2 [7]. Отсутствие нежелательных поверхностных загрязнений, уменьшение их размера и количества, а также увеличение количества остаточного аустенита повышают коррозионную стойкость аустенитных сталей [8]. Установлено, что в образцах аустенитных нержавеющих сталей марок 03Х18Н10 и 08Х18Н10Т вокруг неметаллических включений глобулярного типа с выделением второй фазы расположены скопления нитридов и оксидов титана различной дисперсности [9]. На поверхности холоднокатаного листа из стали 08Х18Н10Т обнаружены грубые дефекты в виде отслоений, состоящие из нитридов титана и шлакообразующей смеси. При этом отмечено, что неметаллические включения играют решающую роль в снижении механических характеристик отливок [10].

Непосредственное влияние на получение отливок и слитков с заданными технологическими показателями оказывают литейные свойства стали. Наиболее актуальными для литейного производства являются такие физико-химические свойства расплава как вязкость и поверхностное натяжение. Наведение шлака в процессе плавки обеспечивает снижение угара летучих компонентов и препятствует образованию оксидных соединений. Однако в процессе слива расплава из печи происходит замешивание шлака в расплав и шлаковые включения могут присутствовать в стальных слитках. В экспериментах по измерению поверхностного натяжения жидкой стали 12Х18Н9ТЛ авторы наблюдали выделение шлака в процессе нагрева образца. Проведение систематических исследований поведения шлаковых включений в стали является целью данной работы.

На предприятии ООО «Центр точного литья» (г. Екатеринбург) выпускаются отливки из стали 12Х18Н9ТЛ, востребованные в рамках программы импортозамещения, что обуславливает запрос на повышение качества готовой продукции на этапе подготовки расплава. Обнаружено наличие дефектов готовой продукции, связанное с наличием шлаковых включений в отливке. Цель работы – выявить закономерности поведения шлаковых включений в отливках для управления качеством литых изделий из стали 12Х18Н9ТЛ.

Материалы и методы исследования

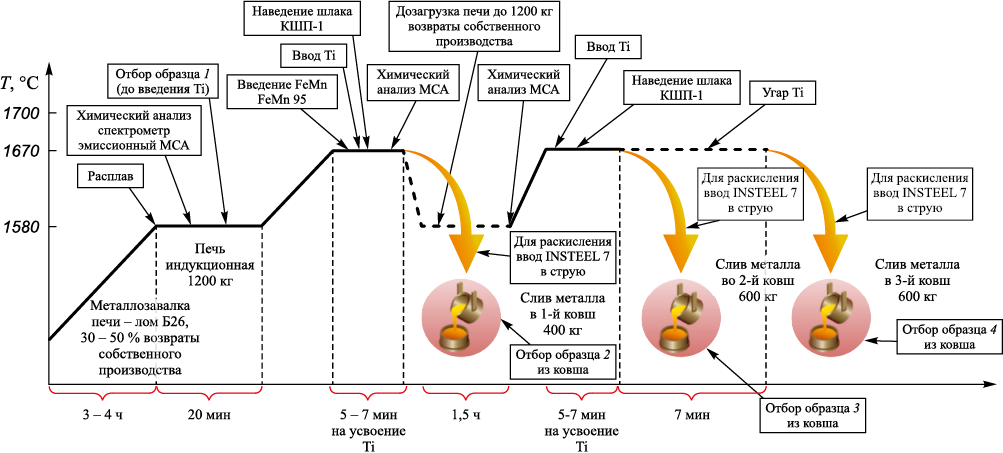

Отбор образцов стали 12Х18Н9ТЛ осуществлялся из индукционной тигельной печи в условиях производства ООО «Центр точного литья» согласно технологической схеме, представленной на рис. 1. Организация производства литых изделий из стали 12Х18Н9ТЛ имеет следующую специфику. В качестве металлозавалки используются возвраты собственного производства той же марки, лом Б26. Плавка металлозавалки осуществляется ~3,5 ч с нагревом расплава до температуры 1580 °С, при достижении которой производится отбор пробы на элементный состав. Элементный состав определяется с помощью эмиссионного спектрометра МСА (модель МСА II v5). После ввода титана поверхность расплава покрывается коагулятором шлака перлитовым «КШП-1». Время для усвоения титана расплавом составляет 5 – 7 мин, температура выпуска расплава в ковш 1650 – 1670 °С. Перед выпуском металла в ковш на его дно помещается порция алюминия весом 200 г. В струю расплава вводится модификатор «INSTEEL 7» из расчета 500 г на 400 кг металла. После слива порции расплава из печи в первый ковш остатки расплава в печи догружаются сталью той же марки 12Х18Н9ТЛ с дальнейшим нагревом до 1580 °С в течении 1,5 ч, при достижении которой производится отбор пробы на элементный состав. Введение титана (8 кг) осуществляется по результатам элементного анализа для доведения до требуемого элементного состава. Перед выпуском расплава во второй и третий ковши производится повторное наведение шлака на поверхности расплава, нагрев расплава до температуры 1650 – 1670 °С. На дно ковша также помещается порция алюминия 300 г. При сливе расплава в ковш в струю вводится модификатора «INSTEEL 7» из расчета 750 г на 600 кг металла.

Рис. 1. Технологическая схема выплавки стали 12Х18Н9ТЛ |

Таким образом, образцы для исследований были отобраны в производственных условиях согласно технологической схеме, представленной на рис. 1. Образец 1 отобран из печи до введения титана в расплав при температуре расплава 1580 °С. Образец 2 отобран из ковша после введения титана в расплав. Образцы 3 и 4 отбирались из второго и третьего ковшей соответственно. Результаты химического анализа проб стали 12Х18Н9ТЛ представлены в табл. 1.

Таблица 1. Химический состав проб стали 12Х18Н9ТЛ, мас. %

|

Кинематическую вязкость ν и поверхностное натяжение σ жидкой стали 12Х18Н9ТЛ измеряли на оборудовании ИЦФМЖ УрФУ ИНМТ. Кинематическую вязкость ν измеряли методом крутильных колебаний тигля с расплавом [11; 12]. Опыты проводили в атмосфере высокочистого гелия под давлением 105 Па. Температуру измеряли с помощью термопары ВР-5/20, показания с которой поступали на регулятор Термодат-14Е2. Измерение вязкости проводили с шагом по температуре 30 – 40 °С в режиме нагрева и последующего охлаждения образцов. При каждой температуре производилось не менее 10 последовательных отсчетов. Значения вязкости считались стабилизировавшимися, если их среднеквадратичный разброс не превышал случайной погрешности измерений. При проведении измерений регистрацию параметров колебаний осуществляли оптическим способом. Систематическая погрешность измерения ν составляла 3 %, а случайная погрешность, определяющая разброс точек в ходе одного опыта, при доверительной вероятности p = 0,95 не превышала 1,5 %.

Поверхностное натяжение жидких сплавов стали 12Х18Н9ТЛ измеряли методом лежащей капли в режиме нагрева до 1750 °C и последующего охлаждением образца. Рабочую камеру предварительно вакуумировали до 0,001 Па. Затем запускали гелий до давления примерно ~105 Па. Образцы выдерживали в камере с инертной средой в течение 5 – 8 мин при температуре плавления, затем производили нагрев до 1750 °С с шагом 30 – 40 °С. Изотермические выдержки в точках отсчета составляли не менее 15 мин. Профиль исследуемой капли снимали цифровой фотокамерой с копированием изображения на компьютер, геометрические размеры профиля капли определяли с помощью программы анализа изображений SIAMS 700 с точностью 0,3 – 0,6°. Признаки испарения расплава и уменьшения объема капли не наблюдались. Погрешность определения значений плотности и поверхностного натяжения не превышала 7 %, а случайная погрешность, определяющая разброс точек в ходе одного опыта, при доверительной вероятности p = 0,95 не превышала 1,5 % [13 – 16]. Данный метод измерения плотности и поверхностного натяжения металлических расплавов и установка для его реализации описаны в работах [17 – 19].

Результаты работы и их обсуждение

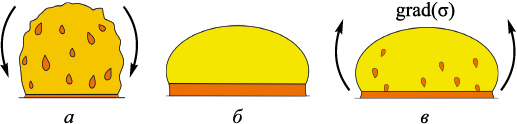

В процессе наблюдения за образцом с помощью цифровой камеры в течение опыта по измерению поверхностного натяжения обнаружено выделение шлака в процессе нагрева образца (рис. 2, а), что не позволило провести измерения в режиме нагрева. При нагреве до максимальной температуры происходило формирование контура жидкой капли в результате стекания шлака с поверхности капли в шлаковую ванну (рис. 2, б). При последующем охлаждении наблюдалось натекание шлака из образовавшейся шлаковой ванны на поверхность образца (рис. 2, в). Таким образом установлено, что в объеме слитка имеются шлаковые включения.

Рис. 2. Формирование и эволюция шлаковых включений |

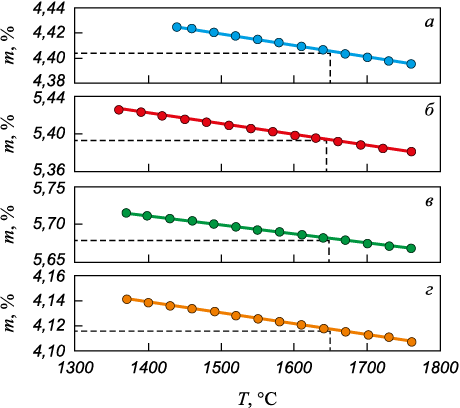

Определена объемная доля шлака в образце по методике, описанной в работе [20]. На рис. 3 представлены температурные зависимости объемной доли шлаковых включений m (%) в образцах стали 12Х18Н9ТЛ. Обращает внимание увеличение объемной доли шлаковых включений от образца 1 к образцу 3. Наименьшее значение объемной доли шлаковых включений обнаружено в образце 4. Значения объемной доли шлаковых включений при температуре плавки стали 12Х18Н9ТЛ представлены в табл. 2. Объемная доля шлаковых включений увеличивается от первого образца, взятого из расплава до введения титана, до третьего образца, взятого из второго ковша после дозагрузки печи. В четвертом образце, взятом из третьего ковша согласно технологической схемы (рис. 1), объемная доля шлаковых включений оказалась минимальной.

Рис. 3. Температурные зависимости объемной доли шлаковых включений

Таблица 2. Объемная доля шлаковых включений, поверхностное натяжение

|

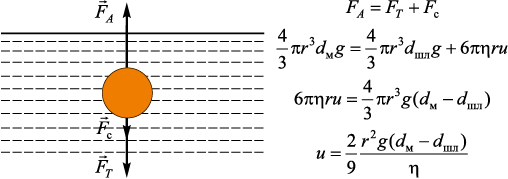

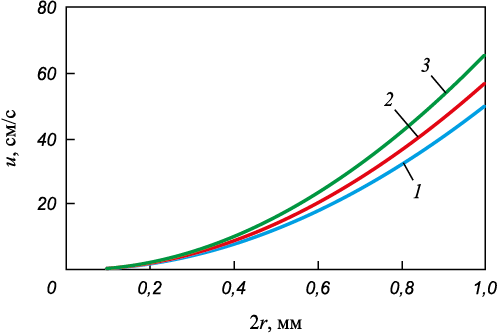

На шлаковую частицу размером rшл и плотностью dшл в объеме расплава (плотность расплава dм , динамическая вязкость μ) действуют сила Архимеда \({F_A} = \frac{4}{3}\pi {r^3}{d_{\rm{м}}}g,\) сила тяжести \({F_T} = \frac{4}{3}\pi {r^3}{d_{{\rm{шл}}}}g\) и сила Стокса Fc = 6πrμu. Под действием этих сил шлаковые частицы вследствие разницы плотностей шлака и жидкого металла всплывают на поверхность (рис. 4). При уравновешивании всех трех сил шлаковая частица будет двигаться в объеме расплава с постоянной скоростью u.

Рис. 4. Иллюстрация процесса всплытия шлаковых частиц |

Скорость всплытия шлаковый частицы u будет зависеть от ее размера и определяется из выражения

| \[u = \frac{{2{r^2}g({d_{\rm{м}}} - {d_{{\rm{шл}}}})}}{{9v{d_{\rm{м}}}}},\] | (1) |

где r – радиус шлаковой частицы; g – ускорение свободного падения; dм – плотность жидкого металла; dшл – плотность шлака; v – кинематическая вязкость жидкого металла.

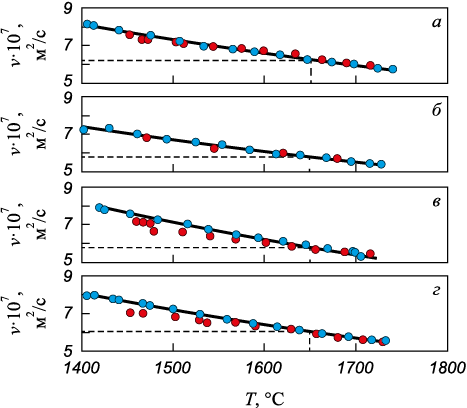

На рис. 5 представлены температурные зависимости кинематической вязкости, полученные в режиме нагрева с последующим охлаждением. Наблюдается отсутствие гистерезиса ветвей нагрева и охлаждения, что может свидетельствовать об отсутствии необратимых структурных превращений в расплаве и, как следствие, об устойчивости шлаковых частиц в объеме расплава вплоть до температур 1740 °С. Удаление же шлаковых частиц из объема расплава в таком случае возможно только за счет их всплывания на поверхность.

Рис. 5. Температурные зависимости кинематической вязкости |

На рис. 6 представлены зависимости скорости шлаковых частиц в жидкой стали 12Х18Н9ТЛ от их размера по выражению (1). Из рис. 6 следует, что крупные частицы достаточно быстро всплывают на поверхность, не успевают всплыть на поверхность в течении процесса плавки частицы размером менее 10 мкм, которые остаются в объеме расплава.

Рис. 6. Зависимость скорости всплытия шлаковых частиц |

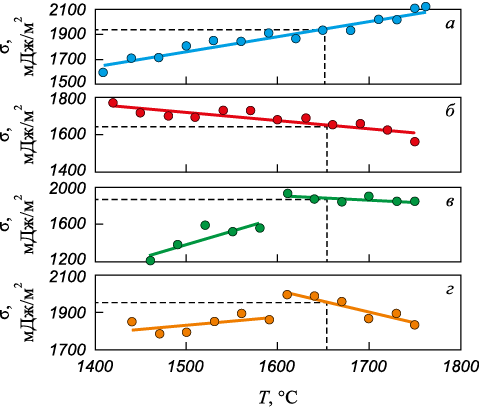

На рис. 7 представлены результаты измерения поверхностного натяжения образцов жидкой стали 12Х18Н9ТЛ. На температурных зависимостях для третьего и четвертого образцов обнаружены аномалии при температуре 1600 °С, связанные с эффектом образования на поверхности образца пленки шлака вследствие натекания частиц шлака из шлаковой ванны. Шлаковые частицы и жидкий металл характеризуются различными значениями поверхностного натяжения. Величина поверхностного натяжения характеризует силу стягивания капли к форме эллипса. Наличие градиента поверхностного натяжения dσ/dr в вертикальном направлении будет приводить к возникновению силы Марангони, действие которой приводит к движению частиц шлака от основания капли к вершине; действие силы Марангони уравновешивается действием силы тяжести (рис. 8). Величину силы Марангони оценивали по градиенту поверхностного натяжения dσ/dr из выражения [21]

| \[{F_{\rm{м}}} = 4\pi {r^2}\frac{{d\sigma }}{{dT}}\frac{{\partial T}}{{\partial r}} \Rightarrow {F_{\rm{м}}} = 4\pi {r^2}\frac{{d\sigma }}{{dr}}.\] | (2) |

Рис. 7. Температурные зависимости поверхностного натяжения образцов

Рис. 8. Эффект Марангони |

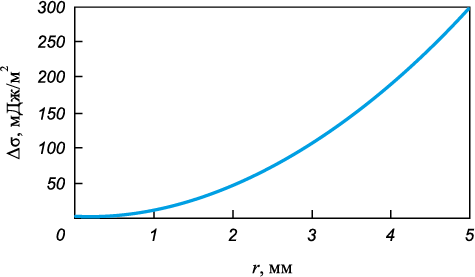

Таким образом, на частицу шлака, расположенную на поверхности капли жидкой стали 12Х18Н9ТЛ, действуют сила тяжести Fт = ρшл gVч и сила Марангони (2) (рис. 8). Запишем условие равновесия этих сил:

\[\begin{array}{c}\frac{4}{3}\pi {r^3}{\rho _{{\rm{шл}}}}g = 4\pi {r^2}\frac{{d\sigma }}{{dr}},\\\frac{{d\sigma }}{{dr}} = {\rho _{{\rm{шл}}}}gr.\end{array}\]

Откуда для Δσ можно получить выражение \(\int {d\sigma } = \int {{\rho _{{\rm{шл}}}}grdr} ,\)

| \[\Delta \sigma = \frac{{{\rho _{{\rm{шл}}}}g{r^2}}}{2}.\] | (3) |

Показатель Δσ в выражении (3) представляет собой разницу величин поверхностного натяжения шлака и металла, при которой шлаковая частица будет находиться в равновесии под действием силы тяжести и силы Марангони. На рис. 9 представлена зависимость Δσ от радиуса частицы шлака на поверхности капли. Если Δσ = 200 мДж/м2, подниматься от основания капли к вершине по поверхности капли могут частицы размером более 4 мм. Исходя из наблюдаемого явления натекания шлаковых частиц следует, что в процессе формирования шлаковой ванны у основания капли происходит изменение поверхностного натяжения до величины, при которой силы Марангони становятся преобладающими.

Рис. 9. Зависимость Δσ от радиуса r шлаковой частицы |

В табл. 3 представлены сведения о химическом составе образцов и объемной доле шлаковых включений. Из анализа данных следует, что объемная доля шлаковых включений увеличивается с увеличением содержания титана, на основании чего можно сделать предположение о решающей роли добавок титана в образовании шлаковых включений.

Таблица 3. Химический состав образцов, мас. % и объемная доля включений

|

Выводы

Исследовано поведение шлаковых включений в образцах, отобранных в процессе разливки аустенитной коррозионностойкой стали 12Х18Н9ТЛ. В опытах по измерению поверхностного натяжения жидкой стали методом лежащей капли с помощью цифровой камеры обнаружено выделение шлака из образца при нагреве до 1760 °С. Капли шлака стекали с поверхности образца, формируя у основания капли шлаковую ванну. При последующем охлаждении сформированной капли жидкой стали обнаружено натекание шлаковых частиц из шлаковой ванны под действием силы Марангони. Проведена оценка размерной зависимости скорости всплывания шлаковых включений и величины силы Марангони. Анализ соотношения скорости всплывания шлаковой частицы и ее размера показал, что в объеме расплава могут остаться только частицы размером до 10 мкм, более крупные частицы успевают всплыть на поверхность жидкой ванны. Установлено, что под действием силы Марангони на поверхность образца могут натекать частицы шлака размером до 4 мм.

Измерены актуальные для практики литейного производства физико-химические свойства жидкой стали 12Х18Н9ТЛ: поверхностное натяжение и кинематическая вязкость. Замеры проведены в интервале температур от 1370 до 1760 °С. На температурных зависимостях кинематической вязкости не наблюдается гистерезис ветвей нагрева и охлаждения, что свидетельствует об отсутствии необратимых структурных превращений в расплаве. Исходя из этого можно сделать предположение об устойчивости шлаковых частиц в расплаве при нагреве до температур 1760 °С. На температурных зависимостях поверхностного натяжения образцов, отобранных из третьего и четвертого ковша в процессе разливки стали 12Х18Н9ТЛ, обнаружены аномалии, связанные с резким снижением значения поверхностного натяжения при температуре 1600 °С. Такое аномальное поведение обусловлено натеканием шлаковых частиц из сформировавшейся шлаковой ванны на поверхность капли под действием силы Марангони.

Произведена оценка объемной доли шлаковых включений в расплаве. Обнаружено минимальное значение объемной доли шлаковых включений в образце до ввода титана и в образце, отобранном из четвертого ковша. Снижение объемной доли шлаковых включений в четвертом образце, отобранном из последнего ковша, в который сливались остатки жидкого металла из печи, связано со всплыванием шлаковых частиц на поверхность жидкого металла в процессе выплавки стали. Установлена зависимость объемной доли шлаковых включений от содержания титана в образце. Увеличение количества титана сопровождается увеличением объемной доли шлаковых включений в образце. Исходя из этого можно предположить, что титан играет решающую роль в образовании шлаковых включений. Сделано заключение о влиянии добавки титана в расплав как причине увеличения объемной доли шлаковых включений в слитке.

Список литературы

1. Ульянин Е.А. Коррозионностойкие стали и сплавы: Справочник. Москва: Металлургия; 1991:256.

2. Рамазанов А.К., Ганеев А.А. Особенности литья корпусных деталей трубопроводной арматуры из коррозионностойкой стали марки 12Х18Н9ТЛ. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2018;18(2):22–29. https://doi.org/10.18503/1995-2732-2020-18-2-22-29

3. Макаров А.В., Скорынина П.А., Осинцева А.Л., Юровских А.С., Саврай Р.А. Повышение трибологических свойств аустенитной стали 12Х18Н10Т наноструктурирующей фрикционной обработкой. Обработка металлов (технология, оборудование, инструменты). 2015;69(4):80–92. http://dx.doi.org/10.17212/1994-6309-2015-4-80-92

4. Вороненко Б.И. Современные коррозионно-стойкие аустенитно-ферритные стали (Обзор). Металловедение и термическая обработка металлов. 1997;(10):20–28.

5. Цуканов В.В., Цыганко Л.К., Шандыба Г.А., Зиза А.И. Влияние легирования и термической обработки на характеристики литейной коррозионно-стойкой азотсодержащей стали аустенитного класса. Вопросы материаловедения. 2015;81(1):7–11.

6. Фельдгандлер Э.Г., Пласкеев А.В. Влияние легирования Si и Cu на коррозионно-электрохимические и механические свойства аустенитной стали. Металловедение и термическая обработка металлов. 2003;(10):12–21.

7. Проскуряков В.И., Родионов И.В. Формирование состава и характеристик поверхности хромоникелевой стали 12Х18Н10Т при лазерном модифицировании в слое экспериментальной легирующей обмазки. Журнал технической физики. 2022;92(1):84–91. https://doi.org/10.21883/JTF.2022.01.51856.173-21

8. Moradi M., Ghorbani D., Moghadam M.K., Kazazi M., Rouzbahani F., Karazi S. Nd:YAG laser hardening of AISI 410 stainless steel: Microstructural evaluation, mechanical properties, and corrosion behavior. Journal of Alloys and Compounds. 2019;795:213–222. https://doi.org/10.1016/j.jallcom.2019.05.016

9. Токовой О.К., Шабуров Д.В. Исследование неметаллической фазы в аустенитной нержавеющей стали. Известия вузов. Черная Металлургия. 2014;57(12):20–24. https://doi.org/10.17073/0368-0797-2014-12-20-24

10. Полонский Я.Я., Бондарева О.П., Гоник И.Л. Фрактографические исследования металла опытных плавок феррито-аустенитной стали 08Х18Г8Н2Т. Известия Волгоградского государственного технического университета. 2011;5(78):142–144.

11. Швидковский Е.Г. Некоторые вопросы вязкости расплавленных металлов. Москва: Государственное издательство технико-теоретической литературы; 1955:206.

12. Арсентьев П.П., Яковлев В.В., Крашенинников М.Г. и др. Физико-химические методы исследования металлургических процессов. Москва: Металлургия; 1988:511.

13. Liggieri L., Passerone A. An automatic technique for measuring the surface tension of liquid metals. High Temperature Technology. 1989;7(2):82–86. https://doi.org/10.1080/02619180.1989.11753417

14. Egry I., Ricci E., Novakovic R., Ozawa S. Surface tension of liquid metals and alloys – Recent developments. Advances in Colloid and Interface Science. 2010;159(2):198–212. https://doi.org/10.1016/j.cis.2010.06.009

15. Иващенко Ю.Н., Хиля Г.П. Установка для измерения свободной поверхностной энергии, контактного угла и плотности расплавов методом лежащей капли. Приборы и техника эксперимента. 1972;(6):208–211.

16. Lee J., Kiyose A., Nakatsuka S., Nakamoto M., Tanaka T. Improvements in surface tension measurements of liquid metals having low capillary constants by the constrained drop method. ISIJ International. 2004;44(11):1793–1799. https://doi.org/10.2355/isijinternational.44.1793

17. Директор Л.Б., Зайченко В.М., Майков И.Л. Усовершенствованный метод лежащей капли для определения поверхностного натяжения жидкостей. Теплофизика высоких температур. 2010;48(2):193–197.

18. Prasad L.C., Chatterjee S.K., Jha R.K. Atomic order and interionic pair potentials in Cu-Sn liquid alloys. Journal of Alloys and Compounds. 2007;441(1-2):43–51. https://doi.org/10.1016/j.jallcom.2006.09.079

19. Ricci E., Giuranno D., Grosso I., Lanata T., Amore S., Novakovic R., Arato E. Surface tension of molten Cu-Sn alloys under different oxygen containing atmospheres. Journal of Chemical and Engineering Data. 2009;54(6):1660–1665. https://doi.org/10.1021/je800717a

20. Глузман Л.Д., Эдельман И.И. Лабораторный контроль коксохимического производства. Харьков: Государственное научно-техническое издательствоо литературы по черной и цветной металлургии; 1957:635.

21. Zhao D., Gao J. Liquid phase separation in undercooled Cu–Co alloys under the influence of static magnetic fields. Philosophical Transactions of the Royal Society A. 2019;377:20180207. http://dx.doi.org/10.1098/rsta.2018.0207

Об авторах

Д. П. ШвецовРоссия

Даниил Петрович Швецов, инженер Исследовательского центра физики металлических жидкостей, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина; начальник отдела технического контроля, ООО «Центр Точного Литья»

Россия, 620002, Екатеринбург, ул. Мира, 19

Россия, 620078, Екатеринбург, улица Фронтовых бригад, 18, корп. 4

О. А. Чикова

Россия

Ольга Анатольевна Чикова, д.ф.-м.н., профессор кафедры физики

Россия, 620002, Екатеринбург, ул. Мира, 19

В. С. Цепелев

Россия

Владимир Степанович Цепелев, д.т.н., профессор, директор Исследовательского центра физики металлических жидкостей

Россия, 620002, Екатеринбург, ул. Мира, 19

Н. И. Синицин

Россия

Николай Иванович Синицин, к.ф.-м.н., доцент кафедры физики, старший научный сотрудник Исследовательского центра физики металлических жидкостей

Россия, 620002, Екатеринбург, ул. Мира, 19

В. В. Вьюхин

Россия

Владимир Викторович Вьюхин, научный сотрудник Исследовательского центра физики металлических жидкостей

Россия, 620002, Екатеринбург, ул. Мира, 19

Рецензия

Для цитирования:

Швецов Д.П., Чикова О.А., Цепелев В.С., Синицин Н.И., Вьюхин В.В. Физико-химические исследования расплавов стали 12Х18Н9ТЛ для управления качеством литых изделий. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):534-542. https://doi.org/10.17073/0368-0797-2025-5-534-542

For citation:

Shvetsov D.P., Chikova O.A., Tsepelev V.S., Sinitsin N.I., V’yukhin V.V. Physico-chemical analysis of 12Kh18N9TL steel melts for quality control of cast products. Izvestiya. Ferrous Metallurgy. 2025;68(5):534-542. https://doi.org/10.17073/0368-0797-2025-5-534-542