Перейти к:

Исследование формирования железоуглеродистых расплавов и технологические аспекты науглероживания

https://doi.org/10.17073/0368-0797-2025-5-506-516

Аннотация

На основе результатов вискозиметрических исследований закономерностей формирования прецизионных железоуглеродистых расплавов обоснована необходимость учета структурного состояния исходного железного расплава и углеродного материала при разработке оптимальной технологии науглероживания. Рассматривая величину кинематической вязкости и стабильность значений этого структурно-чувствительного свойства как показатели степени неравновесности структурного состояния железоуглеродистого расплава, авторы показывают, что оптимальным решением следует считать науглероживание жидкого железа с преимущественно ГЦК-подобной структурой ближнего порядка. Этому может способствовать ввод углерода в состав шихты, форсированный нагрев и плавление с формированием расплава при значительном перегреве над температурой ликвидус. С привлечением данных рентгеноструктурного анализа экспериментально установлено, что при использовании для науглероживания углеродных материалов, подвергнутых графитации, целесообразно снижение доли аморфной фазы, увеличение размера кристаллитов и степени графитации, повышение структурной однородности. Экспериментально установленное различие характеров формирования расплава при науглероживании чистого железа и в случае одновременного раскисления и науглероживания высокоокисленного металла связано с процессом дезактивации поверхности углеродного материала кислородом, степень развития которого зависит от реакционной способности углеродного материала и снижается при увеличении степени его графитации и уменьшении дефектности кристаллической структуры. При одновременном раскислении и науглероживании высокоокисленного железа установлена значительная роль типа раскислителя, что связано с разным парциальным влиянием используемых материалов на структурное состояние расплава железа и с разной степенью нейтрализации влияния кислорода на процесс дезактивации поверхности частиц науглероживателя.

Ключевые слова

Для цитирования:

Гудов А.Г., Бурмасов С.П., Смирнов Л.А. Исследование формирования железоуглеродистых расплавов и технологические аспекты науглероживания. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):506-516. https://doi.org/10.17073/0368-0797-2025-5-506-516

For citation:

Gudov A.G., Burmasov S.P., Smirnov L.A. Formation of iron-carbon melts and technological aspects of carburization. Izvestiya. Ferrous Metallurgy. 2025;68(5):506-516. https://doi.org/10.17073/0368-0797-2025-5-506-516

Введение

Науглероживание стало неотъемлемым элементом при производстве стали современными высокоинтенсивными технологиями. Это повышает актуальность изучения закономерностей формирования железоуглеродистых расплавов, так как формирование равновесного структурного состояния расплава перед кристаллизацией – необходимое условие реализации максимального уровня эксплуатационных свойств металла [1 – 4]. Различная степень завершения процесса релаксации неравновесности структурного состояния расплава, вызванной науглероживанием, приводит к возрастанию неоднородности металла и нестабильности его свойств [5; 6]. Именно с недостаточным вниманием к этому фактору может быть связано то, что использование современных технологических схем производства стали, несмотря на возрастание возможностей по рафинированию металла от нежелательных примесей, не гарантирует стабильности и повышенного уровня эксплуатационных свойств металлопродукции [7].

Современные методы оценки степени неравновесности структурных состояний расплавов железа базируются на изучении структурно-чувствительных свойств расплавов, в частности на методе вискозиметрии. При этом более высокой степени равновесности структурного состояния расплава фиксированного состава, в большинстве случаев, ставятся в соответствие более высокий уровень значений кинематической вязкости и большая стабильность значений этого структурно-чувствительного свойства [1 – 4].

В результате ранее проведенных исследований [8] авторами была установлена возможность существования для расплавов железа спектра подобных структурных состояний и повышение стабильности одного из них при формировании раствора с углеродом. С целью углубления представлений о закономерностях науглероживания железа были продолжены исследования формирования прецизионных железоуглеродистых расплавов с использованием метода вискозиметрии. Исследования проводили в вакуумном высокотемпературном вискозиметре в атмосфере особо чистого гелия (>99,9999 %), используя для определения кинематической вязкости расплава метод крутильных колебаний тигля с металлом, особенностью которого является оказание минимального возмущающего воздействия на структурное состояние расплава. Результаты экспериментов на данном этапе позволяют отметить ряд факторов, учет которых необходим при разработке параметров оптимальной технологии науглероживания железа.

Влияние структурного состояния исходного расплава железа

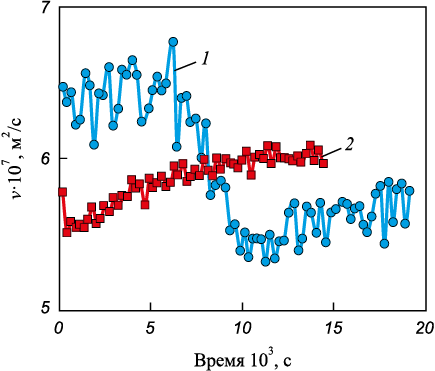

На рис. 1 представлены результаты исследования методом вискозиметрии процесса формирования расплава чистого железа при 1873 К, полученного путем реализации многоступенчатой технологии рафинирования карбонильного железа водородом. Были использованы два температурных режима при нагреве до 1873 К:

Рис. 1. Результаты исследования методом вискозиметрии |

– режим 1: изотермическая выдержка в течение 900 с при температуре 1473 К (в области термодинамической устойчивости γ-Fe) с последующим форсированным нагревом до 1873 К за 120 с;

– режим 2: выдержка в течение 1200 с вблизи температуры плавления (в области термодинамической устойчивости δ-Fe), приближенное к равновесному, медленное плавление в течение 8400 с при минимальном перегреве над температурой плавления, далее нагрев до 1873 К со средней скоростью 2 К/мин.

Полученные данные указывают на существенное влияние режима нагрева и плавления на структурное состояние формируемого расплава железа. На взгляд авторов, различие структурных состояний расплава может быть связано с «наследованием» разных структур ближнего порядка исходного твердого металла. В первом случае повышенная величина значений кинематической вязкости после плавления может быть связана с более плотноупакованной структурой преимущественно ГЦК-подобной координации атомов. Во втором случае «наследуется» преимущественно ОЦК-подобный характер микрогруппировок. При этом можно обратить внимание, что в реализованных термодинамических условиях для расплава чистого железа структурное состояние с преимущественно ГЦК-подобной координацией атомов является относительно неустойчивым и в ходе изотермической выдержки при 1873 К имеет место переход в преимущественно ОЦК-подобное структурное состояние. Значительная высокочастотная колебательная составляющая изменения кинематической вязкости в случае форсированного нагрева может быть связана с существенной микронеоднородностью формируемого структурного состояния расплава, обусловленной частичным превращением γ-Fe в δ-Fe в связи с фактическим наложением двух фазовых переходов и с сосуществованием ГЦК и ОЦК-подобных микрогруппировок.

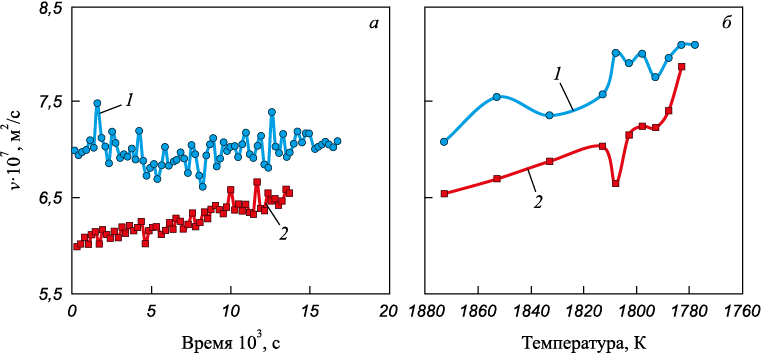

Реализация науглероживания железа с использованием отмеченных режимов нагрева и плавления может быть поставлена в соответствие формированию раствора углерода в разных структурных состояниях расплава исходного железа. Представленные на рис. 2, а результаты свидетельствуют, что формирование железоуглеродистого расплава с использованием первого режима нагрева и плавления позволяет реализовать структурное состояние с существенно более высоким значением кинематической вязкости, что согласно наиболее распространенным на данный момент представлениям может быть поставлено в соответствие более равновесному структурному состоянию расплава. В определенной мере на это указывает и анализ сравнительной устойчивости реализованных структурных состояний железоуглеродистого расплава: для структурного состояния с более низким значением кинематической вязкости очевидна тенденция перехода в состояние с более высоким значением как в условиях изотермической выдержки при 1873 К, так и в условиях последующего охлаждения от 1873 К до кристаллизации (рис. 2, б).

Рис. 2. Результаты исследования методом вискозиметрии динамики формирования |

Вышеизложенное позволяет сделать вывод, что при науглероживании железа оптимальным следует рассматривать науглероживание жидкого железа с преимущественно ГЦК-подобной структурой ближнего порядка. Хотя, возможно, значительную, если не ключевую, роль играет неустойчивость и неравновесность исходного структурного состояния, чему способствует существенно неравновесный режим плавления.

Влияние структуры углеродного материала

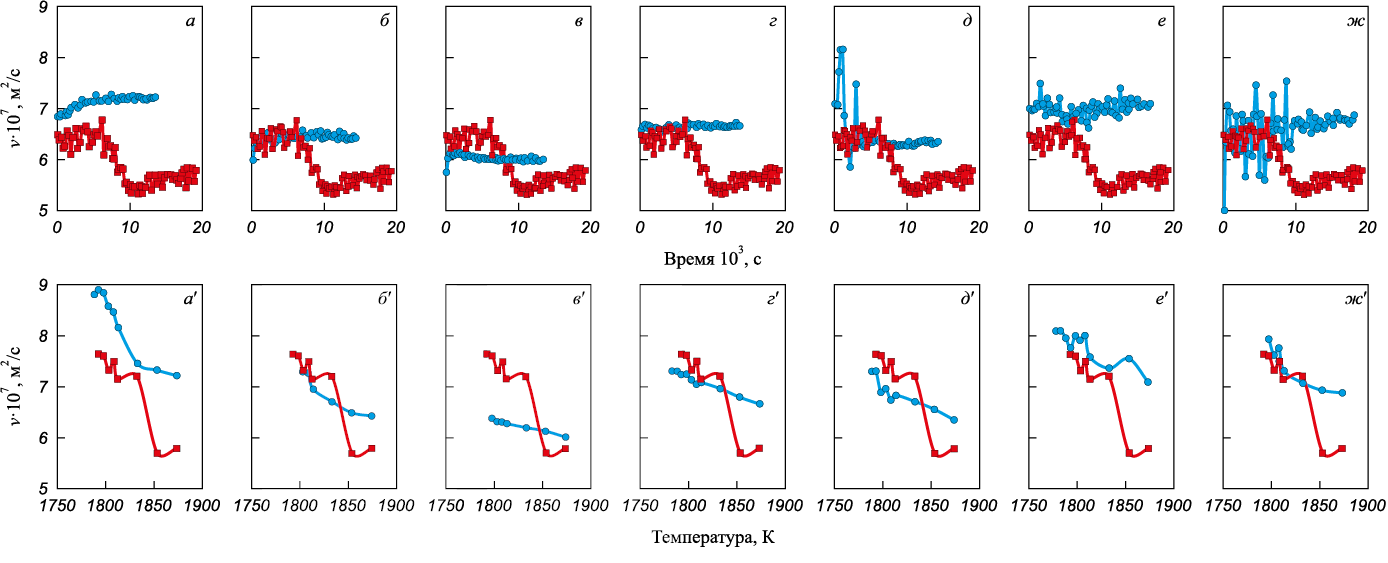

С точки зрения различий качества науглероживателя в настоящее время основное внимание обращается на его состав и, прежде всего, содержание углерода (или зольность) и концентрацию азота. На взгляд авторов, следует обратить внимание и на структуру углеродного материала. Именно с разной структурой может быть, прежде всего, связано влияние типа использованного углеродного материала на характер формирования расплава и реализуемое структурное состояние после науглероживания железа (рис. 3).

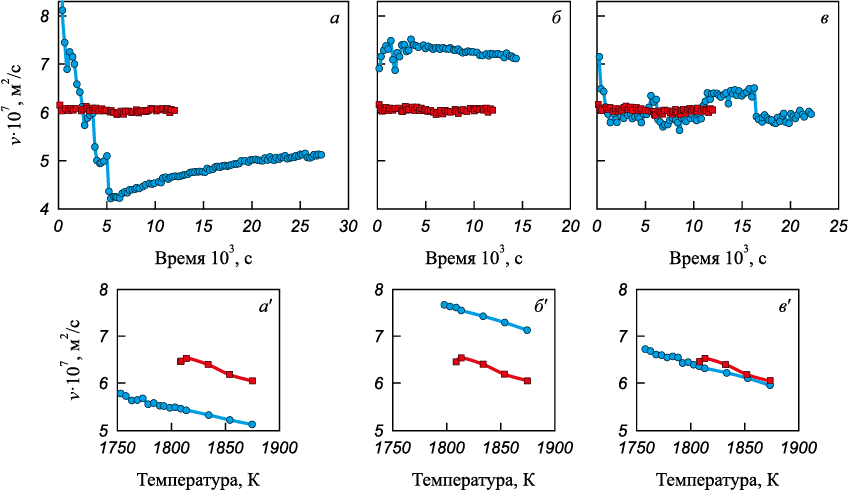

Рис. 3. Результаты исследования методом вискозиметрии динамики формирования расплава |

Опираясь на результаты рентгеноструктурного анализа (табл. 1), при сопоставлении углеродных материалов, повергнутых графитации (графитов разных марок (ГМЗ, ГИИ-А) и электродного боя), можно отметить, что снижению величины кинематической вязкости формируемого железоуглеродистого расплава и, соответственно, исходя из доминирующих представлений, повышению неравновесности структурного состояния расплава способствуют увеличение доли аморфной фазы (вероятно, как результат использования неграфитирующего связующего или его частичной графитации), уменьшение величины области когерентного рассеяния (размера кристаллита) и степени графитации (степени трехмерного упорядочения в кристаллите) [9].

Таблица 1. Результаты рентгеноструктурного исследования углеродсодержащих материалов

|

На то, что определяющее значение имеет именно не тип графитового материала, а его структура, указывают и представленные на рис. 4 результаты экспериментов по науглероживанию идентичного железа чистого конвертерного (ЖЧК) графитом ГИИ-А трех разных производителей. Кроме подтверждения характера влияния отмеченных выше параметров структуры графита (табл. 2) на уровень вязкости формируемого железоуглеродистого расплава, можно отметить существенное влияние неоднородности исходной структуры графита на время релаксации неравновесности структурного состояния расплава после ввода добавки графита и на величину высокочастотной колебательной составляющей изменения кинематической вязкости, которая может быть поставлена в соответствие степени микронеоднородности расплава. Максимальная неоднородность структуры графита, характеризующаяся сочетанием относительно низкодефектной кристаллической фазы и большой долей аморфной фазы (рис. 4, б), приводит к максимальной микронеоднородности и неустойчивости структурного состояния железоуглеродистого расплава. Уменьшение неоднородности структуры графита либо за счет повышения дефектности кристаллической фазы (рис. 4, а), либо за счет снижения доли аморфной фазы (рис. 4, в) уменьшает амплитуду высокочастотной составляющей и время стабилизации значений кинематической вязкости, хотя и на разных уровнях значений этого структурно-чувствительного свойства, отвечающих разной степени неравновесности структурного состояния расплава. На более высокую степень неравновесности структурного состояния с меньшей величиной кинематической вязкости указывает характер последующих политерм.

Рис. 4. Результаты исследования методом вискозиметрии динамики формирования расплава

Таблица 2. Результаты рентгеноструктурного исследования графита

|

Механизм перехода углерода из карбюризатора в раствор железа – один из наиболее важных аспектов физико-химической сущности процесса науглероживания. Вертман А.А. и Самарин А.М. [10], исходя из относительно небольшой величины энергии активации растворения графита и специфики его кристаллического строения, приходят к выводу, что процесс растворения графита в жидком железе происходит, по крайней мере, в два этапа: отрыв плоских пакетов графита от поверхности твердой частицы и растворение пакетов.

Исходя из этого, кроме дефектности кристаллитов, характера и степени упорядочения гексагонов углерода, в качестве другого значимого фактора следует рассматривать характер связи гексагональных сеток и их пакетов. Для графитов авторы, исходя из разной природы связи (ван-дер-ваальсовый, металлический или ослабленный ковалентный) [11], сходятся в том, что межслоевые связи в графитах являются относительно слабыми, но стабильными. Низкая прочность связей между гексагонами углерода (в виде коротких углеводородных цепочек [12]) и их разрушение в условиях нагрева облегчают формирование раствора углерода в чистом железе при использовании антрацита, способствуя реализации наиболее равновесного структурного состояния, на что указывает наибольший уровень значений кинематической вязкости. При использовании стеклоуглерода, напротив, прочность и разнообразие связей между пакетами гексагонов (в том числе кислородных мостиков, тройных сопряженных (–C≡C–) и двойных кумулированных (=C=C=) углерод-углеродных связей [9]) существенно затрудняют формирование расплава, способствуя возрастанию микронеоднородности и неустойчивости его структурного состояния. Именно с еще большей прочностью связи гексагонов углерода в нанотрубках может быть связана наибольшая сложность формирования расплава при использовании этого материала в качестве науглероживателя.

Применение для науглероживания чистого железа другой аллотропной модификации углерода – алмаза способствует реализации структурного состояния расплава с относительно большим уровнем значений кинематической вязкости. Также можно отметить значительную колебательную составляющую изменений кинематической вязкости при формировании расплава, указывающую на его микронеоднородность. Вероятно, это может быть связано с двумя аспектами. С одной стороны, пространственная конфигурация атомов углерода в алмазе подобна пространственной конфигурации атомов углерода в аустените, и возможно размещение углерода в решетке железа в виде целого алмазного кластера с формированием некоторого синтеза растворов внедрения и замещения [13], что, вероятно, должно способствовать формированию ГЦК-подобного структурного состояния расплава. С другой стороны, при нагреве более 1273 К появляется тенденция самопроизвольного превращения алмаза в графит с образованием при 1873 К промежуточной структуры углерода – кристаллического «гибрида» из кубической (алмаз) и гексогональной (графит) структур [14]. Поэтому фиксируемый характер формирования расплава может быть связан с наложением на процесс растворения процесса частичного превращения алмаза в графит, что, несомненно, должно способствовать возрастанию микронеоднородности структурного состояния расплава.

Сочетание науглероживания и раскисления металла

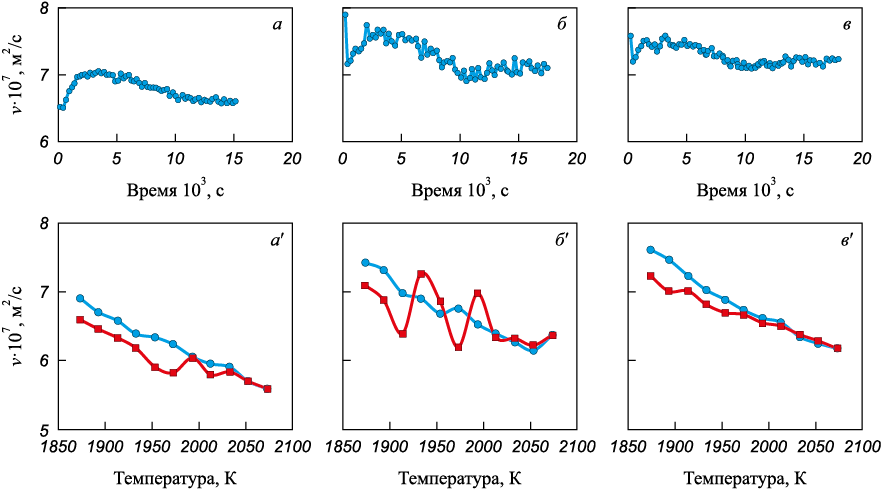

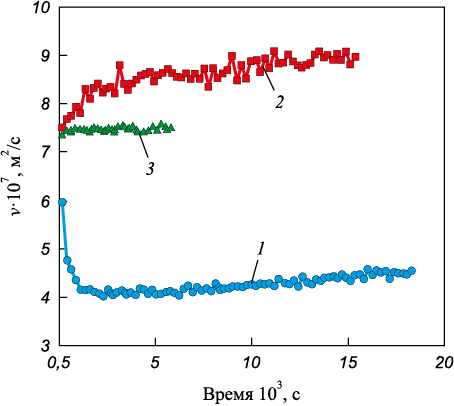

Ранее, исходя из экспериментально установленного отрицательного влияния кислорода на продолжительность формирования равновесного структурного состояния расплава при науглероживании железа, авторами была обоснована необходимость комплексного решения задач раскисления и науглероживания стали [15]. В связи с этим были поставлены специальные эксперименты по одновременному раскислению и науглероживанию железа (рис. 5). В качестве базового металла использовали карбонильное железо с окисленностью 870 ppm. Раскисление проводили алюминием из расчета получения остаточной концентрации 0,03 %.

Рис. 5. Результаты исследования методом вискозиметрии динамики формирования |

Анализ полученных данных свидетельствует, что отмеченный выше характер влияния параметров структуры углеродных материалов, подвергнутых графитации, на степень неравновесности реализуемого структурного состояния в целом сохраняется и в этом случае, в частности, использование графита ГМЗ позволяет получить более равновесное структурное состояние расплава в сравнении с использованием графита ГИИ-А. С другой стороны, принципиально меняется характер формирования расплава при использовании для науглероживания антрацита, для которого в этих условиях время релаксации является наибольшим, а уровень вязкости минимальным. По мнению Вертмана А.А., наличие кислорода в металле повышает стабильность пакетов углерода из-за образования на их поверхности пленок оксидов типа СxOy [16]. Можно предположить, что в рассматриваемых условиях наиболее активно этот процесс протекает на природных науглероживателях типа антрацита. При использовании графитированных материалов процесс дезактивации поверхности кислородом заторможен из-за понижения реакционной способности в результате графитации и уменьшения дефектности кристаллической структуры [14].

Отдельно следует отметить, что установленные закономерности подтверждаются ранее полученными в промышленных условиях экспериментальными данными [3 – 5].

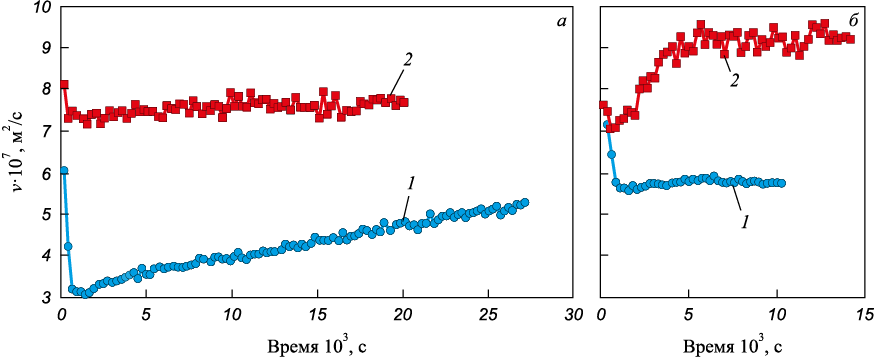

Тип раскислителя

В условиях одновременного раскисления и науглероживания на характер формирования расплава может оказывать влияние не только тип используемого углеродного материала, но и тип используемого раскислителя. Представленные на рис. 6 данные свидетельствуют, что при раскислении карбонильного железа алюминием и кальцием реализуются принципиально разные структурные состояния расплава. При раскислении алюминием имеет место переход расплава в структурное состояние со значительно меньшей величиной кинематической вязкости относительно исходного карбонильного железа, в то время как при раскислении кальцием характер структурных изменений в расплаве предопределяет возрастание кинематической вязкости. Отмеченное может быть связано с дестабилизирующим влиянием кальция на структурное состояние расплава железа, что способствует его трансформации в направлении повышения степени равновесности [17].

Рис. 6. Результаты исследования методом вискозиметрии динамики |

Экспериментальные результаты, представленные на рис. 7, указывают на то, что характер парциального влияния на структурное состояние расплава типа раскислителя сохраняется и при одновременном раскислении и науглероживании железа. Использование кальция предопределяет реализацию структурного состояния со существенно более высоким уровнем значений кинематической вязкости, чем в случае применения алюминия, что позволяет рассматривать его как более равновесное. При науглероживании антрацитом значительно сокращается и время релаксации внесенной неравновесности. Установленное различие, помимо показанного выше разного влияния раскислителей на структурное состояние расплава железа, может быть связано с тем, что кальций как более сильный раскислитель, нейтрализует влияние кислорода на процесс дезактивации поверхности частиц науглероживателя.

Рис. 7. Результаты исследования методом вискозиметрии динамики формирования расплава |

Вышеизложенное позволяет сделать заключение, что при одновременном раскислении и науглероживании с точки зрения формирования оптимального структурного состояния расплава при выборе материала для раскисления следует учитывать положительное влияние кальция, например, при технологии обработки металла карбидами.

Выводы

При формировании железоуглеродистого расплава оптимальным следует рассматривать науглероживание жидкого железа с преимущественно ГЦК-подобной структурой ближнего порядка. Этому может способствовать ввод углерода в состав шихты, форсированный нагрев и плавление с формированием расплава при значительном перегреве над температурой ликвидус.

На структурное состояние формируемого расплава при науглероживании железа большое влияние оказывает структура углеродного материала. При использовании углеродных материалов, подвергнутых графитации, целесообразно снижение доли аморфной фазы, увеличение размера кристаллитов и степени графитации, повышение структурной однородности. В качестве других значимых факторов следует рассматривать характер связи гексагональных сеток и их пакетов, аллотропную модификацию углерода.

Выбор наилучшего материала для науглероживания существенно зависит от термодинамических условий формирования расплава. При науглероживании чистого железа наилучший результат показывает антрацит, в то время как при науглероживании высокоокисленного металла – графитированные материалы.

При одновременном раскислении и науглероживании с точки зрения формирования оптимального структурного состояния железоуглеродистого расплава следует учитывать положительное влияние частичной или полной замены алюминия на кальцийсодержащие материалы, в том числе карбид кальция.

Список литературы

1. Баум Б.А., Хасин Г.А., Тягунов Г.В. и др. Жидкая сталь. Москва: Металлургия; 1984:208.

2. Баум Б.А., Тягунов Г.В., Барышев Е.Е., Цепелев В.С. Равновесные и неравновесные состояния металлических расплавов. В кн.: Фундаментальные исследования физикохимии металлических расплавов: Сборник трудов. Москва: ИКЦ «Академкнига»; 2002:214–228.

3. Бурмасов С.П., Гудов А.Г., Дегай А.С., Степанов А.И., Смирнов Л.А. Закономерности формирования расплавов на основе железа и металлургические резервы улучшения эксплуатационных свойств сталей. Сталь. 2010;(8):42–46.

4. Зуев М.В., Бурмасов С.П., Степанов А.И., Гудов А.Г., Мурзин А.В., Житлухин Е.Г. Совершенствование технологии современного сталеплавильного производства на основе закономерностей формирования металлических расплавов. Сталь. 2013;(2):27–29.

5. Гудов А.Г., Бурмасов С.П., Топоров В.А., Мурзин А.В. Развитие технологии электросталеплавильного производства на основе исследования неравновесности металлических расплавов. В кн.: Современные проблемы электрометаллургии стали. Материалы XVIII Международной конференции 24–27 сентября 2019 г., Екатеринбург, Первоуральск: В 2-х частях. Ч. 1. Под ред. В.Е. Рощина. Челябинск: Издательский центр ЮУрГУ; 2019:3–25.

6. Бурмасов С.П., Гудов А.Г., Житлухин Е.Г., Пархоменко И.П., Столбов Н.С. Направления снижения химической неоднородности непрерывнолитой трубной заготовки. Сталь. 2023;(8):23–28.

7. Филипьев С.Н., Бурмасов С.П., Гудов А.Г. и др. Влияние технологии производства полупродукта на качество жидкого металла и эксплуатационные свойства рессорной стали. В кн.: Сборник трудов XIII Международного конгресса сталеплавильщиков 12–18 октября 2014 г., Полевской. Екатеринбург: ООО «Эзапринт»; 2014:82–87.

8. Бурмасов С.П., Гудов А.Г., Смирнов Л.А. Структурные состояния расплава железа и его растворов с ванадием, кремнием и углеродом. Теория и технология металлургического производства. 2018;(1(24)):21–27.

9. Фиалков А.С. Углеграфитовые материалы. Москва: Энергия; 1979:320.

10. Вертман А.А., Самарин А.М. О кинетике растворения углерода в жидком железе. Известия АН СССР. Металлы. 1965;(1):46–54.

11. Шулепов С.В. Физика углеграфитовых материалов. Москва: Металлургия; 1972:256.

12. Кураков Ю.И. Развитие взглядов на структуру высокометаморфизованных углей. Известия вузов. Северо-кавказский регион. Естественные науки. Приложение. 2005;(6):100–107.

13. Крапошин В.С. Новый механизм растворения углерода в решетке аустенита при цементации стали и его поведение при мартенситном и перлитном превращениях аустенита. В кн.: Наука и образование: Научное издание МГТУ им. Н.Э. Баумана. 2011;(11):1–15.

14. Убеллоде А.Р., Льюис Ф.А. Графит и его кристаллические соединения. Москва: Мир; 1965:265.

15. Зуев М.В., Бурмасов С.П., Гудов А.Г., Мурзин А.В., Кузякин В.Г. Исследование и оптимизация технологии науглероживания металла при выплавке стали с использованием полупродукта ДСП. Сталь. 2014;(6):25–30.

16. Вертман А.А. Микрогетерогенность металлических расплавов и проблема регулирования свойств отливок. Физика и химия обработки материалов. 1967;(3):132–141.

17. Бурмасов С.П., Гудов А.Г., Смирнов Л.А. О возможности повышения эксплуатационных свойств стали путем технологических воздействий на структурное состояние расплавов железа. В кн.: Влияние свойств металлической матрицы на эксплуатационную стойкость рельсов: Сборник научных трудов. Екатеринбург: ОАО «УИМ»; 2006:9–17.

Об авторах

А. Г. ГудовРоссия

Александр Геннадьевич Гудов, к.т.н., доцент кафедры «Металлургия железа и сплавов»

Россия, 620002, Екатеринбург, ул. Мира, 19

С. П. Бурмасов

Россия

Сергей Петрович Бурмасов, к.т.н., доцент

Россия, 620002, Екатеринбург, ул. Мира, 19

Л. А. Смирнов

Россия

Леонид Андреевич Смирнов, академик РАН, д.т.н., профессор, научный руководитель

Россия, 620062, Екатеринбург, ул. Гагарина, 14

Рецензия

Для цитирования:

Гудов А.Г., Бурмасов С.П., Смирнов Л.А. Исследование формирования железоуглеродистых расплавов и технологические аспекты науглероживания. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):506-516. https://doi.org/10.17073/0368-0797-2025-5-506-516

For citation:

Gudov A.G., Burmasov S.P., Smirnov L.A. Formation of iron-carbon melts and technological aspects of carburization. Izvestiya. Ferrous Metallurgy. 2025;68(5):506-516. https://doi.org/10.17073/0368-0797-2025-5-506-516

JATS XML