Перейти к:

Особенности применения борсодержащих шлаков при выплавке нержавеющей стали

https://doi.org/10.17073/0368-0797-2025-5-488-494

Аннотация

Традиционно для выплавки нержавеющей стали в процессе аргонокислородного рафинирования для разжижения шлака и обеспечения нормального течения процессов рафинирования и восстановления оксида хрома применяется плавиковый шпат, отличающийся высокой летучестью при высоких температурах сталеплавильного передела. Образующиеся при этом соединения ядовиты и опасны для окружающей среды. По этой причине в работе рассмотрена замена плавикового шпата оксидом бора, который также способен образовывать легкоплавкие эвтектики с основными компонентами шлака в момент заключительного этапа обработки стали в ходе процесса аргонокислородного рафинирования – в период десульфурации. Установлено, что несмотря на рост степени полимеризации шлака в результате ввода до 6 % B2O3 , за счет способности оксида бора образовывать легкоплавкие соединения рост его содержания благоприятно сказывается на жидкоподвижности шлаков изучаемой системы СаО – SiO2 – В2O3 – 2 % Cr2O3 – 3 % Аl2O3 – 8 % МgO при основности (CaO/SiO2 ) 1,0 и 2,5. Содержание 6 % B2O3 в шлаке высокой основности 2,5 позволяет достичь благоприятных для удаления серы значений вязкости 0,3 Па·с. В данном случае равновесное содержание серы в металле может достигать 0,003 % согласно термодинамическому моделированию. В результате экспериментальных исследований минимальное содержание серы составило 0,006 %, что приближается к равновесной концентрации. В ходе обработки образцов стали шлаками происходило прямое микролегирование стали бором в количестве 0,002 – 0,003 %. Небольшое количество бора, перешедшего в сталь в процессе прямого микролегирования, согласно литературным данным благоприятно сказывается на пластичности и коррозионной стойкости металлопродукта.

Ключевые слова

Для цитирования:

Бабенко А.А., Шартдинов Р.Р., Лобанов Д.А., Сметанников А.Н., Уполовникова А.Г., Гуляков В.С. Особенности применения борсодержащих шлаков при выплавке нержавеющей стали. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):488-494. https://doi.org/10.17073/0368-0797-2025-5-488-494

For citation:

Babenko A.A., Shartdinov R.R., Lobanov D.A., Smetannikov A.N., Upolovnikova A.G., Gulyakov V.S. Features of application of boron-containing slags in stainless steel smelting. Izvestiya. Ferrous Metallurgy. 2025;68(5):488-494. https://doi.org/10.17073/0368-0797-2025-5-488-494

Введение

На текущий момент при выплавке низкоуглеродистой нержавеющей стали широко применяется процесс аргонокислородного рафинирования (АКР-процесс) [1; 2], который проходит в два этапа: окислительный и восстановительный периоды. На первом этапе происходит окисление углерода, на втором – восстановление хрома, который успел окислиться в течение первого периода. При необходимости глубокой десульфурации в конце восстановительного периода скачивают большую часть присутствующего шлака и наводят новый, высокоосновной, с незначительным содержанием оксида хрома [1]. Реакция десульфурации лимитируется массопереносом в шлаке, поэтому шлак традиционно разжижается экологически вредным плавиковым шпатом [1; 3; 4]. В качестве замены плавикового шпата может выступить оксид бора, который также образует легкоплавкие эвтектики с оксидом кальция [5 – 7].

В ходе работы были подготовлены четыре шлака системы СаО – SiO2 – В2O3 – 2 % Cr2O3 – 3 % Аl2O3 – 8 % МgO, близкие по составу шлакам периода десульфурации, и проведены экспериментальные исследования вязкости, температуры начала кристаллизации и структуры шлаков, а также термодинамическое моделирование и экспериментальное изучение процесса десульфурации металла под шлаками данной оксидной системы.

Методика и материалы исследования

В работе исследованы физико-химические характеристики четырех шлаков, состав которых представлен в табл. 1. Основность шлаков (Bшл = CaO/SiO2 ) составляла 1,0 и 2,5, содержание оксида бора – 0 и 6 % B2O3 .

Таблица 1. Состав экспериментальных шлаков и результаты моделирования десульфурации металла под ними при 1600 °С

| |||||||||||||||||||||||||||||||||||||||||||||||||

Синтетические шлаки выплавляли в молибденовых тиглях из предварительно прокаленных в течение 2 – 3 ч при температуре 800 °С (В2O3 при температуре 105 °С) и перемешанных оксидов марки ч.д.а. Выплавленные образцы гомогенизированного шлака дробились с целью получения порошка.

Замеры вязкости шлаков проводились электровибрационным методом [8] в печи сопротивления по мере постепенного охлаждения расплава, находящегося в молибденовых тиглях в атмосфере аргона. Фиксация температуры производилась вольфрам-рениевой термопарой ВР5/20. Температуру начала кристаллизации шлаков (далее температура кристаллизации) определяли по перелому политерм вязкости в координатах ln η – 1/T [9].

Термодинамическое моделирование фазового состава и равновесного содержания серы выполнено с использованием программного комплекса HSC 6.12 Chemistry [10]. Химический состав четырех образцов шлака представлен в табл. 1. Металл содержал, мас. %: 16,5 Cr, 0,02 C, 0,6 Si, 0,03 S, 1,6 Mn, 8,4 Ni и 0,006 Al. Результаты расчета равновесных концентраций серы в металле ([S]расч ) при температуре 1600 °С представлены в табл. 1. Фазы были условно разделены в зависимости от их температуры плавления на низкотемпературные, среднетемпературные и высокотемпературные и представлены в табл. 2.

Таблица 2. Фазовый состав исследуемых шлаков

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Экспериментально процесс десульфурации и протекание восстановления бора изучали путем выдержки стали под предварительно переплавленными шлаками 1 – 4 (табл. 1) в магнезиальных тиглях в течение 10 – 60 мин при температуре 1600 °C в атмосфере Ar. Навеска состояла из 80 г металла и 16 г шлака.

Структуру опытных образцов шлака изучали с использованием метода рамановской спектроскопии при помощи рамановского микроскопа-спектрометра U 1000 с использованием лазера с возбуждающей длиной волны, равной 532 нм.

Результаты работы и их обсуждение

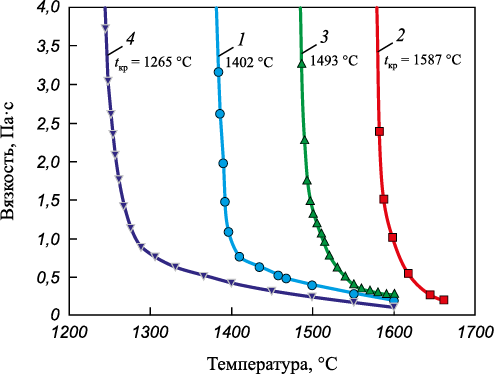

Результаты замеров вязкости четырех изучаемых шлаков, представленные на рис. 1, показали высокую эффективность использования оксида бора в качестве флюса – ввод 6 % B2O3 значительно снижает вязкость и температуру начала кристаллизации (tкр ) при низкой и высокой основности.

Рис. 1. Температурная зависимость вязкости шлаков 1 – 4 |

Далее, для изучения механизма воздействия оксида бора и характера процессов, протекающих в шлаке с его вводом, при помощи термодинамического моделирования и рамановской спектроскопии были установлены фазовый состав и особенности формируемой структуры исследуемых шлаков.

Результаты показывают, что присутствие оксида бора приводит к образованию значительного количества легкоплавких соединений, таких как различные бораты кальция, и резкому снижению содержания свободного CaO (табл. 2).

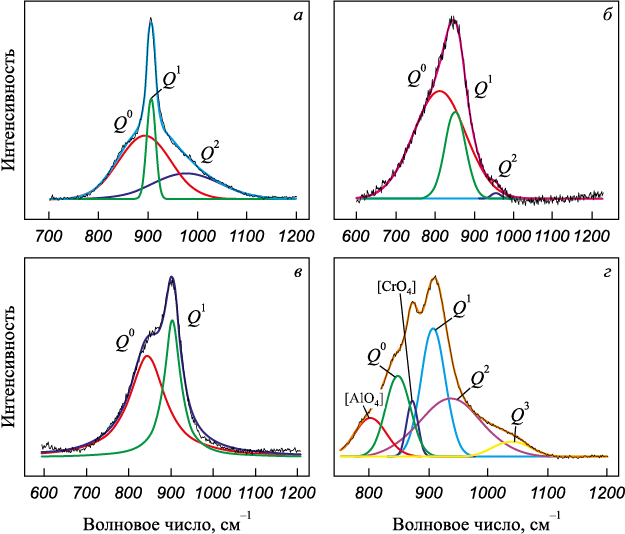

С целью оценки влияния ввода оксида бора на структуру шлака были получены рамановские спектры шлаков и проведена деконволюция по методу Гаусса [11] в силикатном интервале 800 – 1200 см–1, что позволило представить степень полимеризации шлаков в виде показателя среднего количества мостикового кислорода BO (рис. 2 и табл. 3):

\[{\rm{BO}} = 0 \cdot Q_{{\rm{Si}}}^0 + 1 \cdot Q_{{\rm{Si}}}^1 + 2 \cdot Q_{{\rm{Si}}}^2 + 3 \cdot Q_{{\rm{Si}}}^3 + 4 \cdot Q_{{\rm{Si}}}^4,\]

где \(Q_{{\rm{Si}}}^n\) – [SiO4 ] с n мостиковым кислородом (O0).

Рис. 2. Деконволированные спектры образцов шлака 1 – 4

Таблица 3. Результаты дековолюции и степень полимеризации BO

| |||||||||||||||||||||||||||||||||||||

На рис. 2 присутствуют пики, соответствующие [SiO4 ] вплоть до 3 (O0) в диапазоне волновых чисел 850 – 1060 см–1 [12; 13], [CrO4 ] при 873 см–1 [14] и \(Q_{{\rm{Al}}}^3\) ([AlO4 ]) при 780 см–1 [15]. Трехмерные тетраэдры [BO4 ] находятся в области волновых чисел 900 – 920 см–1 [16; 17] и сливаются с пиками, относящимися к тетраэдрам [SiO4 ].

При вводе оксида бора в низкоосновные шлаки (B = 1,0) степень полимеризации ожидаемо возрастает с 0,73 до 1,28 в результате роста доли \(Q_{{\rm{Si}}}^1\), \(Q_{{\rm{Si}}}^2\) и образования \(Q_{{\rm{Si}}}^3\) за счет структурных единиц \(Q_{{\rm{Si}}}^0\) (табл. 3). Оксид бора является сеткообразователем и усложняет структуру шлака, однако на дополнительную полимеризацию указывают проявляющиеся на спектре 4 пики [CrO4 ] и \(Q_{{\rm{Al}}}^3\), которые отсутствуют спектре 1.

Повышение основности до 2,5 и, следовательно, рост содержания в шлаке CaO, который является донором свободного кислорода (O2–), неизбежно разрушает образованные силикатные структуры, в результате чего степень полимеризации значительно снижается до 0,26 (шлак 2) и 0,38 (шлак 3) для 0 и 6 % B2O3 соответственно. В случае высокой основности и присутствия большого количества (O2–) оксид бора полимеризует шлак в значительно меньшей степени, главным образом за счет роста доли \(Q_{{\rm{Si}}}^1\).

Высокая основность шлаков 2 и 3 (Bшл = 2,5) также приводит к повышению вязкости, несмотря на упрощение структуры относительно шлаков с более низкой основностью (BO снижается с 0,73 до 0,26 и с 1,28 до 0,38 для шлаков без оксида бора и с 6 % оксида бора соответственно). Вязкость шлака 3 с 6 % B2O3 , несмотря на относительно простую структуру (ВО = 0,38), резко возрастает до 1,3 Па·с при 1500 °С вместе с температурой начала кристаллизации, составляющей 1493 °С. Это можно объяснить гораздо меньшим содержанием легкоплавких фаз (5,4 %) и ростом доли тугоплавких, достигающей 50,8 %, которая в основном представлена 2CaO·SiO2 с температурой плавления 2130 °С. Высокоосновной шлак 2, не содержащий оксид бора, является наиболее вязким и тугоплавким в исследуемой системе. Его температура кристаллизации составляет 1587 °С, а вязкость, несмотря на достаточно простую структуру (ВО = 0,26), достигает 0,75 Па·с при 1600 °С, поскольку доля тугоплавких соединений в нем является максимальной и составляет 78,4 %. В основном она представлена 2CaO·SiO2 и CaOсв .

Несмотря на высокую степень полимеризации (BO = 1,28), шлак 4 с основностю Bшл = 1,0 и 6 % B2O3 , благодаря наибольшему содержанию легкоплавких фаз (23 %) обладает низкой вязкостью, составляющей 0,40 – 0,25 Па·с в диапазоне 1400 – 1500 °С, и температурой кристаллизации, равной 1265 °С.

Шлак 1 с аналогичной основностью, но без оксида бора, обладает гораздо более простой структурой (BO = 0,73), однако его вязкость выше и составляет 0,9 – 0,4 Па·с в температурном интервале 1400 – 1500 °С. При этом температура кристаллизации возрастает до 1402 °С. Это можно объяснить снижением доли легкоплавких фаз до 8,4 %. Легкоплавкие фазы в отсутствии боратов кальция представлены исключительно CaO·MgO·2SiO2 с температурой плавления 1391 °С.

Из вышеперечисленного можно сделать вывод о том, что в рассматриваемых шлаках явно прослеживается влияние баланса между их фазовым составом и структурой на вязкость.

Известно, что наибольшая эффективность десульфурации достигается при высокой основности. Однако эффективность развития процесса десульфурации металла определяется не только химической активностью компонентов оксидной системы, но и скоростью диффузии компонентов в оксидной системе, которая лимитируется вязкостью формируемых шлаков. Поэтому ранее были проведены опыты с выдержкой металла под шлаками с целью подтверждения влияния кинетического фактора [18]. Проведенные эксперименты с обработкой металла борсодержащими шлаками основностью 1,0 и 2,5 и с максимальным содержанием оксида бора (6 %) показали достаточно высокую эффективность десульфурации стали (табл. 4). Согласно термодинамическому моделированию с использованием программного комплекса HSC Chemistry равновесное содержание серы [S]расч может достигать 0,002 – 0,003 %. Показатели десульфурации при экспериментальной выдержке металла [S]эксп под изучаемыми шлаками приближаются к равновесным и составляют 0,006 и 0,017 % [S] для шлаков 3 и 4 соответственно. При этом на шлаках с высокой основностью хорошо видно, как низкая вязкость (шлак 3) обеспечивает приближение экспериментального содержания серы в металле к его равновесной концентрации через 60 мин выдержки металла под шлаком. Этого не наблюдается при выдержке под значительно более вязким шлаком 2, что подтверждает лимитирующую роль диффузионного фактора.

Таблица 4. Содержание серы и бора в металле

|

Отмечается умеренное восстановление бора кремнием, содержащимся в металле в количестве 0,3 %. Концентрация бора в металле ([B]эксп ) по окончании выдержки составила 0,002 – 0,003 % (табл. 4). Такое содержание бора в нержавеющей аустенитной стали, согласно литературным источникам, повышает коррозионную стойкость и пластичность [19; 20].

Выводы

Установлено, что ввод до 6 % B2O3 в шлак, несмотря на рост степени полимеризации его структуры BO с 0,73 до 1,28 при низкой основности и с 0,26 до 0,38 при высокой основности, обеспечивает в рассматриваемом диапазоне основности достаточно высокую жидкоподвижность расплава за счет склонности к образованию легкоплавких эвтектик с основными компонентами шлака. Формируемые высокоосновные шлаки с вязкостью 0.3 Па·с, основностю 2,5 и 6,0 % B2O3 позволяют провести достаточно глубокую десульфурацию металла, обеспечивая равновесное содержание серы в нем на уровне 0,003 % согласно термодинамическому моделированию. Формируемый шлак при температурах периода десульфурации находится в гомогенной области, обладая температурой начала кристаллизации значительно ниже 1600 °C. Выдержка металла под данными шлаками позволила достичь до 0,006 % S. При этом в процессе обработки в металл переходит до 0,002 – 0,003 % B. Небольшое количество бора, перешедшего в сталь в процессе прямого микролегирования, согласно литературным данным, благоприятно влияет на пластичность и коррозионную стойкость металлопродукта.

Список литературы

1. Токовой О.К. Аргонокислородное рафинирование нержавеющей стали: Монография. Челябинск: Издательский центр ЮУрГУ; 2015:250.

2. Jalkanen H., Holappa L. Converter steelmaking. In: Treatise on Process Metallurgy. Vol. 3. Oxford: Elsevier; 2013:223–270. https://doi.org/10.1016/B978-0-08-096988-6.00014-6

3. Дюдкин Д.А., Кисиленко В.В. Производство стали: в 3-х томах. Т. 3: Внепечная металлургия стали. Москва: Теплотехник; 2010:544.

4. Visuri V.V., Mattila R., Kupari P., Fabritius T. A comparative study on refractory wear associated with fluxes for AOD slags. In: Proceedings of the 7th Int. Congress on Science and Technology of Steelmaking, June 13–15, 2018, Venice, Italy. 2018:13–15.

5. Wang H.-m., Li G.-r., Li B., Zhang X.-j., Yan Y.-q. Effect of B2О3 on melting temperature of CaO-based ladle refining slag. ISIJ International. 2010;17(10):18–22. https://doi.org/10.1016/S1006-706X(10)60177-X

6. Бабенко А.А., Смирнов Л.А., Уполовникова А.Г., Сметанников А.Н., Сычев А.В. Теоретические основы и технология глубокой десульфурации металла и прямого микролегирования стали бором под основными борсодержащими шлаками. Металлург. 2019;79(12):23–28.

7. Li Q., Yang Sh., Zhang Y., An Zh., Guo Zh.Ch. Effects of MgO, Na2O, and B2O3 on the viscosity and structure of Cr2O3-bearing CaO–SiO2–Al2O3 slags. ISIJ International. 2017;57(4):689–696. https://doi.org/10.2355/ISIJINTERNATIONAL.ISIJINT-2016-569

8. Штенгельмейер С.В., Прусов В.А., Богечов В.А. Усовершенствование методики измерения вязкости вибрационным вискозиметром. Заводская лаборатория. 1985; (9):56–57.

9. Воскобойников В.Г., Дунаев Н.Е., Михалевич А.Г., Кухтин Т.И., Штенгельмейер С.В. Свойства доменных шлаков: Справочник. Москва: Металлургия; 1975:180.

10. Roine A. Outokumpu HSC Chemistry for Windows. Chemical Reactions and Equilibrium Software with Extensive Thermochemical Database. Pori: Outokumpu research OY; 2002:269.

11. Mysen B.O., Virgo D., Scarfe C.M. Relations between the anionic structure and viscosity of silicate melts – a Raman spectroscopic study. American Mineralogist. 1980;65(7-8): 690–710.

12. McMillan P. Structural studies of silicate glasses and melts – applications and limitations of Raman spectroscopy. American Mineralogist. 1984;69(7-8):622–644.

13. Matson D.W., Sharma S.K., Philpotts J.A. The structure of high-silica alkali-silicate glasses. A Raman spectroscopic investigation. Journal of Non-Crystalline Solids. 1983; 58(2-3):323–352. https://doi.org/10.1016/0022-3093(83)90032-7

14. Weckhuysen B.M., Wachs I.F. Raman spectroscopy of supported chromium oxide catalysts. Determination of chromium–oxygen bond distances and bond orders. Journal of the Chemical Society, Faraday Transactions. 1996;92(11): 1969–1973. https://doi.org/10.1039/FT9969201969

15. Kim T.S., Park J.H. Structure-viscosity relationship of low-silica calcium aluminosilicate melts. ISIJ International. 2014;54(9):2031–2038. https://doi.org/10.2355/isijinternational.54.2031

16. Cochain B., Neuville D.R., Henderson G.S., McCammon C.A., Pinet O., Richet P. Effects of the iron content and redox state on the structure of sodium borosilicate glasses: A Raman, Mössbauer and Boron K‐Edge XANES spectroscopy study. Journal of the American Ceramic Society. 2012;95(3):

17. –971. https://doi.org/10.1111/j.1551-2916.2011.05020.x

18. Kim Y., Morita K. Relationship between molten oxide structure and thermal conductivity in the CaO–SiO2–B2O3 system. ISIJ International. 2014;54(9):2077–2083. https://doi.org/10.2355/isijinternational.54.2077

19. Бабенко А.А., Шартдинов Р.Р., Лобанов Д.А., Сметанников А.Н., Уполовникова А.Г. Физико-химические свойства шлаков системы СаО–SiO2–B2O3–2%Cr2O3–3%Аl2O3–8%МgO. Черная металлургия. Бюллетень научно-технической и экономической информации. 2023;79(9):736–744. https://doi.org/10.32339/0135-5910-2023-9-736-744

20. Cetin M. Effect of boron added corrosion behavior of cast 304 stainless steel. Protection of Metals and Physical Chemistry of Surfaces. 2019;55:1217–1225. https://doi.org/10.1134/S2070205119060054

21. Мошкевич Е.И., Травинин В.И., Киссина Л.Б., Сидоров К.В. Улучшение технологической пластичности стали Х18Н9Т. 2-е изд. Москва: ЦИИНЧМ; 1964:10.

Об авторах

А. А. БабенкоРоссия

Анатолий Алексеевич Бабенко, д.т.н., профессор, главный научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Р. Р. Шартдинов

Россия

Руслан Рафикович Шартдинов, к.т.н., научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Д. А. Лобанов

Россия

Даниил Андреевич Лобанов, к.т.н., старший научный сотрудник лаборатории проблем техногенных образований

Россия, 620016, Екатеринбург, ул. Амундсена, 101

А. Н. Сметанников

Россия

Артем Николаевич Сметанников, младший научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

А. Г. Уполовникова

Россия

Алена Геннадьевна Уполовникова, к.т.н., старший научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

В. С. Гуляков

Россия

Владимир Сергеевич Гуляков, к.т.н., старший научный сотрудник лаборатории стали и ферросплавов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Рецензия

Для цитирования:

Бабенко А.А., Шартдинов Р.Р., Лобанов Д.А., Сметанников А.Н., Уполовникова А.Г., Гуляков В.С. Особенности применения борсодержащих шлаков при выплавке нержавеющей стали. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):488-494. https://doi.org/10.17073/0368-0797-2025-5-488-494

For citation:

Babenko A.A., Shartdinov R.R., Lobanov D.A., Smetannikov A.N., Upolovnikova A.G., Gulyakov V.S. Features of application of boron-containing slags in stainless steel smelting. Izvestiya. Ferrous Metallurgy. 2025;68(5):488-494. https://doi.org/10.17073/0368-0797-2025-5-488-494