Перейти к:

Зависимость структуры и свойств сплава ВТ23 от параметров лазерного выращивания

https://doi.org/10.17073/0368-0797-2025-5-482-487

Аннотация

В данном исследовании проведен анализ влияния мощности лазера и скорости его перемещения на структурно-фазовое состояние и свойства сложнолегированного титанового сплава ВТ23, полученного методом прямого лазерного выращивания. Титановый сплав BT23 обладает уникальным сочетанием прочности, коррозионной стойкости и биосовместимости, что делает его востребованным в аэрокосмической и медицинской отраслях. Однако традиционные методы производства (литье, штамповка) часто не обеспечивают необходимой точности и качества сложных деталей. В данной работе методами рентгенофазового анализа и оптической металлографии установлено, что выращенные образцы состоят из α- и β-фаз (~20 % β-фазы) с характерной структурой «корзиночного плетения». В макроструктуре полученных образцов зафиксированы полосы термического воздействия и межслоевые границы, образование которых связано с особенностями процесса кристаллизации при прямом лазерном выращивании. Результаты оптической металлографии показали, что микроструктура выращенного материала сочетает в себе крупные столбчатые кристаллы в местах перекрытия двух соседних слоев, а также мелкие равноосные зерна. Несмотря на такое распределение структурных составляющих микротвердость (~488 HV0,2 ) остается однородной по всему объему напечатанных образцов как в направлении сканирования лазера, так и в направлении выращивания образца. Результаты подтверждают, что прямое лазерное выращивание позволяет получать заготовки из титанового сплава BT23 с контролируемой микроструктурой. Оптимизация параметров процесса прямого лазерного выращивания минимизирует вероятность образования дефектов и обеспечивает стабильные механические свойства, что открывает перспективы для применения технологии в производстве ответственных деталей.

Ключевые слова

Для цитирования:

Сафарова Д.Э., Базалеева К.О., Понкратова Ю.Ю., Алексеев А.В. Зависимость структуры и свойств сплава ВТ23 от параметров лазерного выращивания. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):482-487. https://doi.org/10.17073/0368-0797-2025-5-482-487

For citation:

Safarova D.E., Bazaleeva K.O., Ponkratova Yu.Yu., Alekseev A.V. Dependence of structure and properties of VT23 alloy on laser deposition parameters. Izvestiya. Ferrous Metallurgy. 2025;68(5):482-487. https://doi.org/10.17073/0368-0797-2025-5-482-487

Введение

Титановые сплавы широко известны благодаря исключительному сочетанию высокого соотношения прочности и веса, отличной коррозионной стойкости и биосовместимости, что делает их незаменимыми в аэрокосмической, биомедицинской и высокопроизводительной технике [1 – 6]. Среди них сплав BT23 особенно ценится за его превосходную термическую стабильность, сопротивление ползучести и свариваемость, что очень важно для аэрокосмических компонентов, таких как конструкции планера, детали двигателей и корпуса ракет [2 – 3]. Кроме того, биосовместимость и механическая совместимость с человеческой костью стимулировали его использование в медицинских имплантатах, включая ортопедические и стоматологические протезы [4 – 6]. Однако традиционные методы производства, такие как литье и ковка, часто не справляются с высокой реакционной способностью, низкой теплопроводностью и значительным сопротивлением деформации титановых сплавов, что приводит к проблемам в производстве сложных геометрических форм без дефектов [4].

Аддитивное производство (АП) стало преобразующим подходом к преодолению этих ограничений, при этом прямое лазерное выращивание (ПЛВ) выделяется как особенно перспективная технология. Прямое лазерное выращивание, процесс направленного энергетического осаждения (DED), обладает беспрецедентными преимуществами, включая изготовление практически сетчатых форм, минимальные отходы материала и возможность получения сложных геометрических форм, которые трудно или невозможно достичь традиционными методами. В отличие от технологий порошкового наплавления, таких как селективное лазерное плавление (SLM), прямое лазерное выращивание позволяет изготавливать крупномасштабные детали, легировать их на месте и осуществлять гибридное производство (например, ремонт и нанесение покрытий на существующие детали). Однако уникальные термические циклы и быстрое затвердевание, присущие прямому лазерному выращиванию, могут приводить к микроструктурной неоднородности, остаточным напряжениям и анизотропным механическим свойствам, которые необходимо тщательно контролировать для обеспечения оптимальных характеристик [4 – 10].

Критической проблемой при прямом лазерном выращивании титановых сплавов является образование крупных столбчатых зерен и сильных кристаллографических текстур вдоль направления выращивания, что может негативно сказаться на пластичности и усталостной прочности [4 – 15]. Кроме того, из-за неправильного выбора параметров могут возникнуть дефекты, вызванные процессом, такие как пористость, нерасплавленные частицы и термическое растрескивание. Недавние исследования аналогичных титановых сплавов (например, Ti-6Al-4V и TA15), изготовленных методом прямого лазерного выращивания, показали, что мощность лазера, скорость сканирования, расстояние между единичными треками и толщина слоя существенно влияют на динамику расплава, поведение при кристаллизации и фазовые превращения [4 – 7; 9 – 10]. Например, чрезмерная энергия может привести к образованию пористости, а недостаточная энергия – к несплавлениям. Кроме того, высокие скорости охлаждения при прямом лазерном выращивании часто способствуют образованию игольчатого α′-мартенсита, который повышает прочность, но снижает пластичность по сравнению с обычными α + β-микроструктурами [4 – 7].

Учитывая эти проблемы, основной целью данного исследования является систематическое изучение влияния параметров процесса прямого лазерного выращивания, включая мощность лазера, скорость сканирования и расстояние между единичными треками на микроструктурную эволюцию, фазовый состав и механические свойства сплава BT23. Коррелируя взаимосвязь между процессом, структурой и свойствами, эта работа направлена на установление оптимизированных параметров прямого лазерного выращивания, которые минимизируют дефекты, достигая при этом сбалансированного сочетания прочности и пластичности.

Материалы и методы исследования

В данной работе проводилось исследование заготовок из сплава ВТ23, полученного методом прямого лазерного выращивания. Состав сплава приведен в таблице.

Химический состав порошка ВТ23

| |||||||||||||||||||||||||||||||||

Заготовки представляли собой стенки размером 50×90×90 мм и выращивались на подложке из титанового сплава ВТ1-0. Режимы формирования заготовок: мощность лазера 1000 и 1100 Вт; скорость перемещения лазера 1 м/мин; перекрытие между соседними треками 0,7 от ширины трека.

Подбор благоприятных режимов осуществлялся сначала на единичных треках и затем на монослоях.

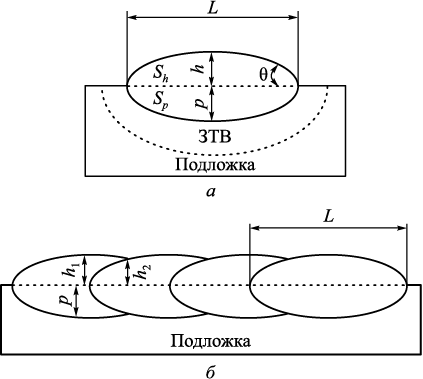

Рис. 1. Схема форм: |

Оценка качества единичного трека проводилась по следующим критериям:

– коэффициент формы трека f (f = h/L, где h – высота валика над подложкой; L – ширина единичного трека (рис. 1, а)) должен находиться в диапазоне [0,20; 0,33];

– значение коэффициента проплавления d должно быть в диапазоне [0,1; 0,4]

\[d = \frac{{{S_p}}}{{{S_p} + {S_h}}},\]

где Sp и Sh площадь валика ниже и выше поверхности подложки соответственно;

– ширина единичного трека L в интервале от 1,7 до 3,0 мм при диаметре лазерного пятна 1,8 мм;

– угол у основания валика θ ˂ 90° [11 – 17].

Также одним из важных критериев является отсутствие трещин.

Параметры монослоев должны удовлетворять следующим критериям:

– перепад высоты монослоя (h2 /h1 ) не превышает 30 % от его максимальной высоты;

– глубина проплавления составляет менее 2/3 от высоты слоя (рис. 1, б) [12; 17].

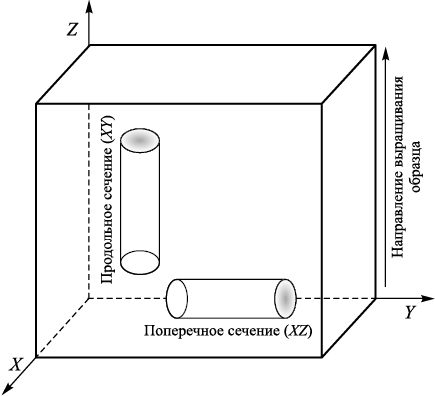

Для исследования структуры было выбрано два сечения – направление выращивания (XZ) и направление движения лазера (XY) (рис. 2).

Рис. 2. Схема вырезки образцов |

Металлографические исследования проводились на микрошлифах, подготовленных по стандартной методике: шлифовка на абразивной бумаге, полировка на алмазных суспензиях (до 1 мкм). Травление для выявления структурных особенностей производилось в 3 мл HF, 15 мл HNO3 , 82 мл H2O.

Структурные исследования проводились на инвертированном оптическом микроскопе Olympus GX-51 при увеличении от 50 до 500×.

Для исследования фазового состава полученного материала были подготовлены образцы для ретгеноструктурного анализа. Подготовка заключалась в шлифовке и электролитической полировке на установке Struers LectroPol-5 в электролите А2 (78 мл HClO4 , 90 мл дистиллированной воды, 730 мл C2H6O, 100 мл C6H14O2 ) в течение 15 мин при напряжении 10 В.

Съемка рентгенограмм осуществлялась на дифрактометре D8 Advance (Bruker) со схемой фокусировки по Брэггу-Брентано в CuKα-излучении в интервале углов дифракции 2θ = 30 – 100° с шагом Δ2θ = 0,07° и экспозицией в точке 2 с. Напряжение на трубке составляло 40 кВ, сила тока 35 мА. Использовались счетчик полупроводниковый многоканальный и следующая система щелей: на трубке щель 2 мм; на трубке и на детекторе щели Соллера с расстоянием между пластинами 2,5 мм. В процессе съемки образцы вращались со скоростью 60 об/мин. Обработка спектров проводилась с помощью программы Diffrac.Eva и Diffrac.Topas.

Микротвердость материала определялась на микротвердомере Pruftechnik KB50 SR по методу восстановленного отпечатка при нагрузке 200 г (1,9 Н).

Результаты исследований и их обсуждение

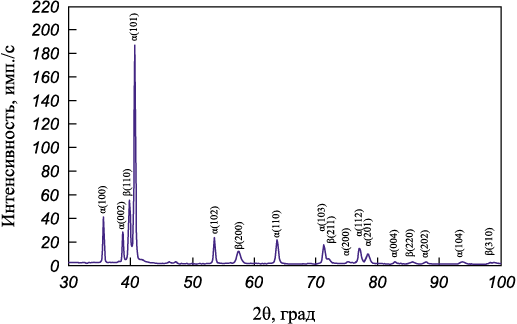

Методом рентгенофазового анализа установлено, что полученный материал имеет характерный состав, представленный α- и β-фазами с ГПУ и ОЦК кристаллическими решетками соответственно (рис. 3). Поскольку дифракционные пики α′-мартенсита совпадают с пиками α-фазы, то однозначно определить его наличие в структуре по дифрактограмме не представляется возможным. Установлено, что количество β-фазы составляет около 20 %.

Рис. 3. Дифрактограмма сплава ВТ23, полученного |

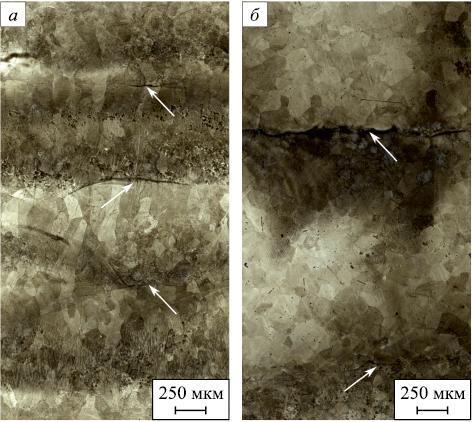

Оптическая металлография полученных объемных образцов позволяет судить об отсутствии в них макродефектов. После прямого лазерного выращивания α-фаза наблюдается в виде участков так называемого «корзиночного плетения» и участков сетки вокруг первичных β-зерен. Такие структуры характерны для данного сплава как в закаленном состоянии, так и после выращивания [1 – 3; 8; 18 – 20]. В плоскости сканирования наблюдаются крупные (~100 мкм) равноосные области первичных кристаллов β-фазы.

На рис. 4 показаны два типа полос, которые характеризуются различным травлением. Согласно литературным источникам широкие темные области – это полосы термического воздействия, а узкие линии – межслоевые полосы, показанные на снимках стрелками [18 – 20]. Полосы термического воздействия присутствуют в перекрытии двух слоев, где происходит повторное термическое воздействие во время последовательного выращивания. Такое термическое воздействие приводит к перекристаллизации, что объясняет различие в травимости структурных составляющих. Межслоевые полосы распределены равномерно и представляют собой границы ванн расплава.

Рис. 4. Микроструктура сплава ВТ23 после прямого лазерного выращивания: |

Согласно исследованию [19], формирование межслоевых полос зависит от степени легирования титановых сплавов и скорости диффузионных процессов в них.

Следует отметить также морфологию зерен в полученном материале. В первую очередь при осаждении наблюдается неоднородное зарождение зерен, что происходит на частично расплавленных частицах порошка в ванне расплава. Этот процесс приводит к формированию мелких равноосных зерен. Далее отмечается эпитаксиальный рост, который заключается в том, что от дна ванны расплава растут зерна, которые наследуют структуру предыдущего слоя, тем самым образуя крупные столбчатые зерна. Итоговая морфология зерен определяется конкуренцией между этими механизмами [20].

По результатам структурных исследований выявлена неоднородность размеров структурных составляющих, поскольку материал представлен сочетанием крупных столбчатых и мелких равноосных зерен. Такая неоднородность позволяет авторам предположить, что распределение микротвердости по объему материала также будет носить негомогенный характер. Однако зафиксировано, что микротвердость полученных материалов однородна по всему объему выращенных объектов.

Помимо этого, уровень микротвердости титанового сплава ВТ23, полученного прямым лазерным выращиванием, незначительно отличается в зависимости от направления выращивания и равен 485 ± 5 HV0,2 в направлении сканирования лазера (XY) и 490 ± 20 HV0,2 в направлении роста образца (XZ).

Выводы

Технология прямого лазерного выращивания позволяет формировать бездефектные объекты из титанового сплава ВТ23.

Методом рентгенофазового анализа установлено, что выращенный сплав состоит из α- и β-фаз. Разделение α- и α′-фаз затруднено схожестью их кристаллических решеток.

Структура полученного сплава характеризуется областями различной травимости, что вероятно указывает на прошедший процесс перекристаллизации сплава. Микроструктура материала представлена «корзиночным плетением», которое представляет собой хаотично расположенные частицы α-фазы.

Средний уровень микротвердости полученного материала не изменяется от подложки к верхней части образца и в среднем составляет 488 ± 10 HV0,2 как в направлении сканирования лазера, так и в направлении роста образца.

Список литературы

1. Белов С.П., Брун М.Я., Глазунов С.Г., Колачев Б.А. Металловедение титана и его сплавов. Москва: Металлургия; 1992:352.

2. Хорев А.И. Комплексное легирование и термомеханическая обработка титановых сплавов. Москва: Машиностроение; 1979:228.

3. Хорев А.И. Теория легирования и термической обработки конструкционных (α+β)-титановых сплавов высокой и сверхвысокой прочности. Вестник машиностроения. 2010;(7):32–39.

4. Jiang J., Liang C., Chen Y., Wang Y., Cui H., Xu J., Zhang D.Z. The influence of process parameters on the density, microstructure, and mechanical properties of TA15 titanium alloy fabricated by selective laser melting. Metals. 2025;15(3):233. https://doi.org/10.3390/met15030233

5. Fang Y., Dai G., Guo Y., Sun Z., Liu H., Yuan Q. Effect of laser oscillation on the microstructure and mechanical properties of laser melting deposition titanium alloys. Acta Metallurgica Sinica. 2022;59(1):136–146. https://doi.org/10.11900/0412.1961.2021.00600

6. Liu Z., He B., Lyu T., Zou Y. A review on additive manufacturing of titanium alloys for aerospace applications: Directed energy deposition and beyond Ti-6Al-4V. JOM. 2021;73:1804–1818. https://doi.org/10.1007/s11837-021-04670-6

7. Zhu Y., Tian X., Li J., Wang H. Microstructure evolution and layer bands of laser melting deposition Ti–6.5 Al–3.5 Mo–1.5 Zr–0.3 Si titanium alloy. Journal of Alloys and Compounds. 2014;616:468–474. https://doi.org/10.1016/j.jallcom.2014.07.161

8. Гладковский С.В., Веселова В.Е., Пацелов А.М., Хотинов В.А. Влияние деформационной стабильности β-фазы в титановом сплаве ВТ23 на фазовый состав, структуру и механические свойства при растяжении и ударном изгибе. Вестник Пермского национального исследовательского политехнического университета. Машиностроение, материаловедение. 2019;21(4):26–33. https://doi.org/10.15593/2224-9877/2019.4.03

9. Dang L., He X., Tang D., Wu B., Li Y. A fatigue life posterior analysis approach for laser-directed energy deposition Ti-6Al-4V alloy based on pore-induced failures by kernel ridge. Engineering Fracture Mechanics. 2023;289:109433. https://doi.org/10.1016/j.engfracmech.2023.109433

10. Ravi G.A., Qiu C., Attallah M.M. Microstructural control in a Ti-based alloy by changing laser processing mode and power during direct laser deposition. Materials Letters. 2016;179:104–108. https://doi.org/10.1016/j.matlet.2016.05.038

11. ОСТ 1-90013–81. Отраслевой стандарт. Титановые сплавы. Марки. Срок введения с 01.07.1981. Москва: ВИАМ; 1981:7.

12. Григорьянц А.Г., Мисюров А.И., Третьяков Р.С. Анализ влияния параметров коаксиальной лазерной наплавки на формирование валиков. Технология машиностроения. 2011;(11):19–21.

13. Gibson I., Rosen D., Stucker B., Khorasani M. Additive Manufacturing Technologies. Cham, Switzerland: Springer; 2021;675. https://doi.org/10.1007/978-3-030-56127-7

14. Lewandowski J.J., Seifi M. Metal additive manufacturing: A review of mechanical properties. Annual Review of Materials Research. 2016;46:151–186. https://doi.org/10.1146/annurev-matsci-070115-032024

15. De Oliveira U., Ocelik V., De Hosson J.T.M. Analysis of coaxial laser cladding processing conditions. Surface and Coatings Technology. 2005;197(2–3):127–136. https://doi.org/10.1016/j.surfcoat.2004.06.029

16. Harooni A., Nasiri A.M., Gerlich A.P., Khajepour A., Khalifa A., King J.M. Processing window development for laser cladding of zirconium on zirconium alloy. Journal of Materials Processing Technology. 2016;230:263–271. https://doi.org/10.1016/j.jmatprotec.2015.11.028

17. Базалеева К.О., Цветкова Е.В., Сафарова Д.Э., Понкратова Ю.Ю., Луговой М.Е., Алексеев А.В., Басков Ф.А. Влияние технологических параметров процесса прямого лазерного выращивания на качество формируемого объекта из титанового сплава ВТ23. Обработка металлов: технология, оборудование, инструменты. 2024;26(2):186–198. https://doi.org/10.17212/1994-6309-2024-26.2-186-198

18. Швецов О.В., Кондратьев С.Ю. Влияние режимов закалки и старения на эксплуатационные свойства сплава ВТ23. Глобальная энергия. 2018;24(2):119–133. https://doi.org/10.18721/JEST.240210

19. He B., Li J., Cheng X., Wang H.M. Brittle fracture behavior of a laser additive manufactured near-β titanium alloy after low temperature aging. Materials Science and Engineering: A. 2017;699:229–238. https://doi.org/10.1016/j.msea.2017.05.050

20. Wang T., Zhu Y.Y., Zhang S.Q., Tang H.B., Wang H.M. Grain morphology evolution behavior of titanium alloy components during laser melting deposition additive manufacturing. Journal of Alloys and Compounds. 2015;632:505–513. https://doi.org/10.1016/j.jallcom.2015.01.256

Об авторах

Д. Э. СафароваРоссия

Дарья Эйнуллаевна Сафарова, младший научный сотрудник, аспирант кафедры машиностроительных технологий

Россия, 117198, Москва, ул. Миклухо-Маклая, 6

К. О. Базалеева

Россия

Ксения Олеговна Базалеева, к.ф.-м.н., заместитель директора центра аддитивных и порубежных технологий

Россия, 117198, Москва, ул. Миклухо-Маклая, 6

Ю. Ю. Понкратова

Россия

Юлия Юрьевна Понкратова, научный сотрудник

Россия, 117198, Москва, ул. Миклухо-Маклая, 6

А. В. Алексеев

Россия

Андрей Васильевич Алексеев, инженер-технолог центра аддитивных и порубежных технологий

Россия, 117198, Москва, ул. Миклухо-Маклая, 6

Рецензия

Для цитирования:

Сафарова Д.Э., Базалеева К.О., Понкратова Ю.Ю., Алексеев А.В. Зависимость структуры и свойств сплава ВТ23 от параметров лазерного выращивания. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):482-487. https://doi.org/10.17073/0368-0797-2025-5-482-487

For citation:

Safarova D.E., Bazaleeva K.O., Ponkratova Yu.Yu., Alekseev A.V. Dependence of structure and properties of VT23 alloy on laser deposition parameters. Izvestiya. Ferrous Metallurgy. 2025;68(5):482-487. https://doi.org/10.17073/0368-0797-2025-5-482-487

JATS XML