Перейти к:

Металлизация рудно-угольных брикетов в кольцевой печи, отапливаемой генераторным газом

https://doi.org/10.17073/0368-0797-2025-4-383-394

Аннотация

Рассмотрены особенности процесса получения гранулированного чугуна с применением кольцевой печи с вращающимся подом при реализации технологии ITmk3 (Ironmaking Technology Mark Three). Авторы показывают конструкцию угольного газификатора с системой очистки синтезируемого газа и поперечное сечение кольцевой печи. Статья кратко описывает процесс промышленного получения гранулированного высококачественного чугуна. Проведена оценка перспективы использования рассматриваемой технологии на территории Российской Федерации. На первом этапе исследований металлизации железорудного концентрата (ЖРК) углем применен термогравиметрический метод полного факторного эксперимента по определению оптимальных условий металлизации. В экспериментах варьировали соотношение ЖРК: уголь, крупность угля, добавки извести в процентах от суммы (ЖРК + уголь). В результате термогравиметрического анализа авторы получили кривые изменения массы образцов, состава и количества выделившегося газа при изменении температуры нагрева в процессе спекания ЖРК с углем и известью. На втором этапе для отработки технологии ITmk3 разработана лабораторная камерная печь с выдвижным подом, отапливаемая генераторным газом из каменного угля. Рудно-угольные брикеты были изготовлены с соотношением ЖРК, уголь, бентонит 80:20:5 и термообработаны в камерной печи с отоплением генераторным газом из угольного газификатора. В качестве опытного сырья были использованы железорудный концентрат Коршуновского горно-обогатительного комбината и Касьяновский каменный уголь Черемховского месторождения. На основе лабораторных исследований был определен температурно-временной режим обжига рудно-угольных брикетов, обеспечивающий высокую степень металлизации железорудных материалов (80 – 87 %) при обжиге брикетов в диапазоне температур 1080 – 1424 °С в течение 40 мин. Выход брикетов после сушки и обжига составил 66,45 %. Авторы изучили механизмы твердофазного восстановления железорудных материалов в кольцевых печах с вращающимся подом и жидкофазного разделения продуктов восстановления, а также определили состав выделившихся газов при прокаливании рудно-угольных брикетов.

Ключевые слова

Для цитирования:

Куликов Б.П., Сторожев Ю.И., Потапенко А.С. Металлизация рудно-угольных брикетов в кольцевой печи, отапливаемой генераторным газом. Известия высших учебных заведений. Черная Металлургия. 2025;68(4):383-394. https://doi.org/10.17073/0368-0797-2025-4-383-394

For citation:

Kulikov B.P., Storozhev Yu.I., Potapenko A.S. Metallization of ore-coal briquettes in an annular furnace heated by generator gas. Izvestiya. Ferrous Metallurgy. 2025;68(4):383-394. https://doi.org/10.17073/0368-0797-2025-4-383-394

Введение

Производство железа прямого восстановления за последние 10 лет выросло в мире на 18 %, а в России на 66 %, что свидетельствует о быстром развитии этого направления [1]. Широкое распространение процесса прямого восстановления железа отмечено в 1980-х годах, когда в горно-металлургическом комплексе началось широкое применение в качестве восстановителя природного газа. Помимо природного газа в процессе прямого восстановления железа оказалось также возможным использование продуктов газификации углей. В обоих вариантах не требуется применения дорогостоящего кокса [2].

Наиболее предпочтительным, по мнению металлургов-теплотехников, является получение частично металлизованных железорудных материалов со степенью металлизации 30 – 50 %, применяемых в доменном производстве. Высоко металлизованные железорудные продукты со степенью металлизации 85 – 95 % используют для переплавки в сталеплавильных агрегатах с получением высококачественной стали [2]. Способ прямого восстановления железорудных материалов оказался особенно приемлемым для территорий, не имеющих запасов природного газа, но обладающих богатыми месторождениями углей.

В двухтысячных годах в России появилось более десятка изобретений по технологии получения гранулированного чугуна с применением кольцевых печей с вращающимся подом, включающих элементы известных процессов FASTMET, ITmk3. В одном из изобретений [3] представлен способ получения гранулированного чугуна путем дозирования компонентов железорудной шихты с обеспечением соотношений CaO/MgO, SiO2 /Al2O3 в пределах 2 – 5 и 4 – 6 соответственно, чтобы температура плавления первичного шлака не превысила 1400 °С. Ряд других патентов [4 – 6] посвящен конструктивным элементам кольцевых печей, позволяющим оптимизировать процессы теплообмена. В частности, в изобретении [6] в зонах загрузки и выгрузки брикетов предусмотрены воздушно-охлаждаемые подвесные экраны с возможностью вертикального перемещения, а зона загрузки дополнительно снабжена устройством для подачи на под защитного материала.

Для условий Сибири наиболее привлекательны разработки, использующие угольные газификаторы [7; 8] и позволяющие кольцевым печам при отсутствии природного газа работать на газифицированном топливе. На основе этих изобретений доработана технологическая линия для производства металлизованного продукта в кольцевой печи с подвижным подом, позволяющая максимально полезно утилизировать тепло отходящих газов [9; 10].

Одним из примеров организации такого производства является строительство в г. Черемхово Иркутской области завода по получению гранулированного чугуна по технологии ITmk3. На выбор данного места повлияли следующие факторы:

– непосредственная близость месторождения одного из основных сырьевых источников – угля (Черемховский угольный бассейн);

– достаточно близкое расположение другого основного источника сырья – железорудного концентрата (Коршуновский ГОК, г. Железногорск, Иркутская обл.);

– развитая транспортная структура района, как в отношении железнодорожного (Транссиб), так и автомобильного транспорта (федеральная трасса).

Инвестором проекта выступила ООО «НПО «Химико-металлургическая компания». Проектная мощность завода составляет 100 тыс. т/год гранулированного передельного чугуна. Уникальный для России способ производства основан на восстановительном обжиге брикетированного сырья (железорудный концентрат (ЖРК) + уголь + доломит) при температуре 1350 – 1450 °С в кольцевой подовой печи, обогреваемой генераторным газом, синтезированным из каменного угля. Производство включает следующие основные объекты:

– участок разгрузки ЖРК с сырьевыми силосами;

– открытый склад угля и участок подготовки угля;

– участок приготовления газообразного топлива газификацией угля;

– линии приготовления смеси (ЖРК + уголь + доломит), ее брикетирования и сушки брикетов;

– установка металлизации рудно-угольных брикетов;

– участок переработки и разделения продуктов металлизации;

– линия оборотного водоснабжения;

– участок газоочистки.

Основные технологические единицы строящегося производства:

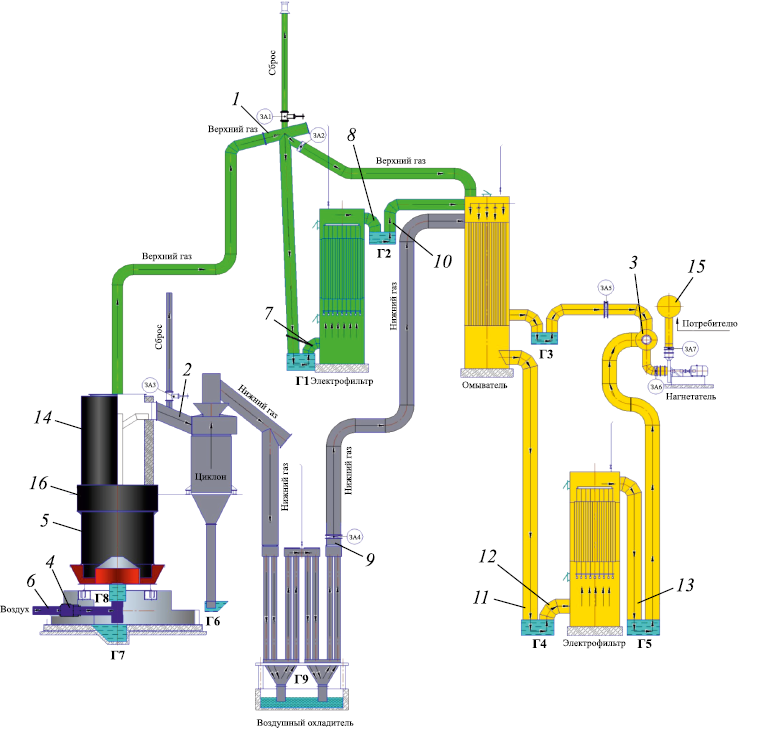

– два угольных газификатора SM89 производства КНР с внутренним диаметром 3,6 м, площадью поперечного сечения 10,17 м2, высотой 12,5 м с системой очистки генераторного газа (рис. 1);

Рис. 1. Газификатор с системой очистки генераторного синтез газа: |

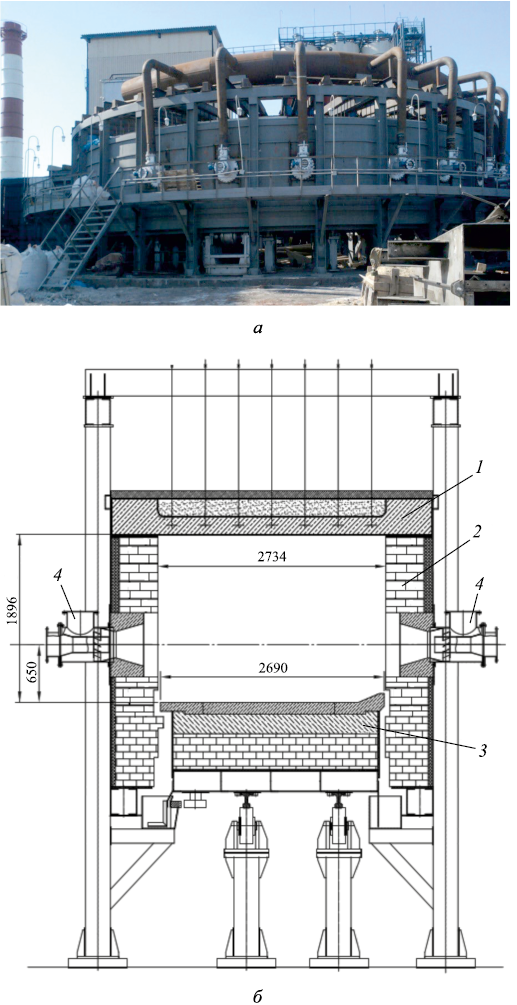

– кольцевая печь с вращающимся подом (рис. 2). Наружный диаметр печи 20,99 м, внутренний 15,6 м, ширина пода 2,69 м. Во внутренней и наружной стене печи установлены 14 пар газовых горелок MS568, направленных строго навстречу друг другу таким образом, чтобы факелы от противоположных горелок встречались и взаимно рассеивались в центре печи. Скорость вращения пода переменная: время одного оборота подины может изменяться от 27 до 45 мин.

Рис. 2. Кольцевая печь для производства гранулированного чугуна: |

Ниже приведено краткое описание технологической схемы производства гранулированного передельного чугуна строящегося завода. Доставка сырья на рудный двор осуществляется железнодорожным и автомобильным транспортом. Уголь и доломит доставляются автотранспортом, железорудный концентрат – в полувагонах.

Уголь после дробления рассеивают на инерционном грохоте с ячейкой 12 мм, где выделяются две фракции: надситовая фракция с размерами частиц угля более 12 мм поступает на стадию получения топливного синтез газа в газификатор. Подситовую фракцию с размерами частиц менее 12 мм направляют в мельницу для измельчения, требуемого по технологии производства рудно-угольных брикетов. Брикеты состава 80 % ЖРК + 20 % уголь + 5 % доломит изготавливают на валковом прессе. Максимальная производительность пресса составляет 14 ± 0,5 т/ч по рудно-угольным брикетам. Для удаления избыточной влаги и предварительного нагрева рудно-угольные брикеты поступают в сушилку, куда в качестве сушильного агента направляют воздух, нагретый в рекуператоре до 350 – 400 °С отходящими из кольцевой печи газами.

Металлизацию железорудного сырья в составе рудно-угольных брикетов проводят в кольцевой печи с вращающимся подом. Печь разделена на четыре технологических сектора:

– сектор загрузки «угольной постели», выполняющей роль защиты огнеупорного материала пода и основания для укладки брикетов на под;

– сектор укладки брикетов на под;

– сектор восстановительного обжига брикетов;

– сектор разгрузки металлизованного продукта с пода печи.

В первую очередь на под печи пластинчатым питателем загружают «постель», которую равномерно распределяют по поду печи слоем 3 – 5 см. Вслед за «постелью» на под укладывают подсушенные и нагретые на конвейерной решетке до ~250 °С рудно-угольные брикеты, которые также равномерно распределяют по поду печи поверх «постели» в 1 – 2 слоя.

По мере вращения пода «пирог» брикетов с «постелью» поступает в сектор восстановительного обжига брикетов. Синтезированный в газификаторе топливный газ с температурой 200 – 250 °С по системе теплоизолированных газоходов распределяют по горелкам печи в автоматическом режиме, обеспечивая требуемый температурный режим в зоне металлизации. Для более эффективного сжигания топливного газа и экономии энергетических ресурсов подаваемый в горелки воздух предварительно нагревают до 400 – 450 °С в рекуператорах.

Из зоны восстановительного обжига печи металлизованный продукт поступает в зону охлаждения и разгрузки, где водоохлаждаемыми шнеками снимается с пода и по водоохлаждаемой течке направляется в скребковый холодильник. Охлажденный металлизованный продукт из холодильника подают в сито-бурат, где сначала отделяется «постель», а затем проходит механическое воздействие на агломерированный продукт металлизации. В результате агломерат распадается на шлак и гранулированный чугун. Далее механическая смесь шлака и чугуна по конвейеру поступает в магнитный сепаратор, где выделяется магнитная составляющая – целевой продукт технологического процесса – железо прямого восстановления в виде гранул передельного чугуна.

Реализация представленного выше инновационного проекта началась с приобретения и монтажа основного и вспомогательного оборудования, строительства инфраструктурных объектов. Параллельно с монтажом кольцевой печи, угольных газификаторов и другого оборудования проведены исследования по металлизации рудно-угольных брикетов в лабораторных условиях. Цель исследований – оптимизация состава брикетов и отработка технологии получения гранулированного чугуна по технологии ITmk3. Результаты этих исследований представлены в настоящей статье.

Экспериментальные исследования

и обсуждение результатов

Одним из преимуществ металлизации рудно-угольных материалов в кольцевой печи по технологии ITmk3 является получение гранул чугуна в оболочке из шлака. Это обстоятельство облегчает отделение гранул чугуна от основной массы шлака [11 – 14], снижает затраты на последующую переработку чугуна. Важным требованием технологии ITmk3 является использование железорудных концентратов с содержанием Feобщ более 60 % и обеспечение содержания углерода в сплаве в диапазоне 2,5 – 4,5 % после полного восстановления железа. Если концентрация остаточного углерода в сплаве менее 1,5 %, температура плавления железа существенно не снизится, и температура в печи в этом случае должна быть максимальной, около 1450 – 1550 °С. Технологией определены гарантируемые показатели готовой продукции (чугун гранулированный), мас. %: >96 Fe; 2,0 – 4,0 С; 0,2 Si; 0,05 Р; 0,04 – 0,08 S [15 – 20]. Однако рассматриваемая в этих публикациях технология рассчитана на высококалорийные виды топлива, в частности, на природный газ.

Первый этап работы по определению оптимальных условий металлизации ЖРК углем выполнен с использованием термогравиметрии методом полного факторного эксперимента на приборе синхронного термического анализа STA 449 Jupiter. Образцы для исследований готовили в соответствии с матрицей планирования полного трехфакторного эксперимента (табл. 1), где в качестве факторов управления выбраны:

– Х1 – соотношение ЖРК : уголь (–1 → (70:30) % = 2,333; +1 → (80:20) % = 4).

– Х2 – крупность угля, мкм (–1 → –50; +1 → –315).

– Х3 – добавки извести, % от суммы (ЖРК + уголь) –1 → 0; +1 → 5.

Таблица 1. Уровни факторов управления и интервалы варьирования

| |||||||||||||||||||||||

Параметром оптимизации служило извлечение железа в сплав.

В экспериментах использовали агломерационный железорудный концентрат Коршуновского ГОК с содержанием, % сух.: 62,6 Fe2O3 ; 24,0 FeO; 3,95 SiO2 ; 2,654 Al2O3 ; 1,9 CaO; 4,0 MgO; 0,13 MnO; 0,255 TiO2 ; 0,04 SO2 ; 0,37 P2O5 ; 5,8 H2O; 1,65 п.п.п. В качестве восстановителя применен Касьяновский каменный уголь Черемховского месторождения с содержанием, %: 77,3 Cг; 1,2 Sг ; 16,5 Aс; 11,5 H2Oр; 13,7 Oг; 5,6 Hг; 1,1 Nг; 45,6 Vг. Низшая теплота сгорания угля составляет 23 028,5 кДж/кг. Температура плавления золы равна 1310 – 1390 °С. Химический состав золы, мас. %: 67,1 SiO2 ; 19,2 Al2O3 ; 2,5 Fe2O3 ; 2,2 CaO; 1,6 MgO; 0,7 K2О; 0,1 TiO2 ; 0,1 Na2O; 4,4 SO3 ; 0,01 MnO2 .

Готовые смеси прессовали на лабораторном прессе с усилием 80 – 100 кг/см2 с получением таблеток диаметром 8 мм и высотой ~5 мм. Образцы нагревали от 40 до 1400 °С со скоростью 30 °С/мин в токе аргона. Масса навесок составляла 513 – 593 мг. Исследование проводили в корундовом тигле в виде плоской тарелочки. В ходе экспериментов контролировали качественный и количественный состав газовых продуктов термолиза с помощью квадрупольного масс-спектрометра Aelos. Энергия электронного удара 70 эВ. По анализу выделившихся газов рассчитывали степень металлизации железа.

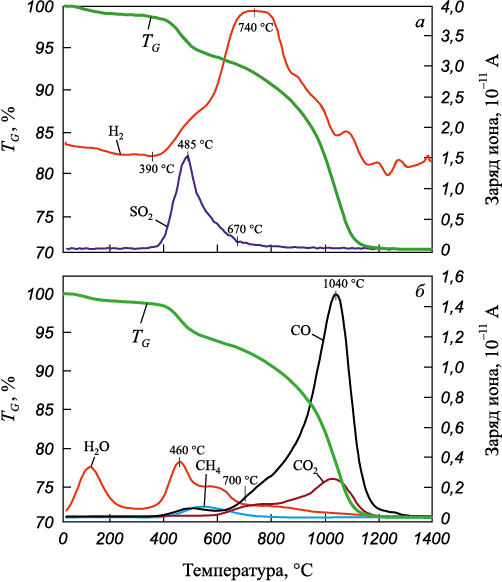

По матрице планирования полного трехфакторного эксперимента проведено восемь опытов. Дериватограммы спекания ЖРК, угля и извести с анализом выделяющихся газов получены на 24 рисунках, по три рисунка на каждый образец. Учитывая идентичный характер дериватограмм, на рис. 3 в качестве примера показаны результаты анализа газовыделений из образца в опыте 6: Х1 = +1; Х2 = –1; Х3 = +1, содержащего 80 % ЖРК + 20 % уголь + 5 % известь (сверх 100 %). Количество CO, CO2 , H2O определяли из дериватограмм по площади эффектов выделения этих газов сравнением с эффектами, полученными для реперных образцов. Расчет степени металлизации ЖРК производили по реакциям

| Fe3O4 + 4C → 3Fe + 4CO; | (1) |

| Fe3O4 + 2C → 3Fe + 2CO2 ; | (2) |

| Fe3O4 + 4H2 → 3Fe + 4H2O. | (3) |

Рис. 3. Дериватограмма восстановления ЖРК углем с составом |

Температурный интервал от начала записи до ~550 – 600 °С (первый скачок интенсивной потери веса) в расчетах не учитывали, поскольку этот процесс связан с разложением угля без взаимодействия с ЖРК. Данный факт подтверждается дериватограммой разложения индивидуального Черемховского угля (в статье не представлена). При нагреве образцов выделяются газы CO, CO2 , H2O и метан. Соотношение выделившихся газов CO и CO2 характеризует степень метаморфизма угля. В расчете учитывали количество воды, образовавшейся по реакции (3) в интервале 800 – 1000 °С.

Термогравиметрический анализ при обжиге восьми смесей (ЖРК + уголь + известь) показал, что газовыделения из образцов можно разбить на три температурных интервала, °С: 40 – 210; 210 – 685; 685 – 1400. Для первой зоны (40 – 210 °С) характерно выделение гигроскопической влаги с потерей массы от 0,61 до 1,29 %.

Во второй температурной зоне (210 – 685 °С) идентифицировано выделение летучих соединений. В этом температурном интервале выделяется вся сера в виде SO2 , основное количество CH4 , H2 , H2O. Потеря массы составила от 5,46 до 8,6 %.

В третьей температурной зоне (685 – 1400 °С) происходят взаимодействия с образованием преимущественно CO и CO2 . Потеря массы варьируется от 21,22 до 29,7 %. Масса твердых остатков после обжига таблеток составила 60,64 – 72,48 %.

В табл. 2 приведен компонентный и количественный состав газовой фазы, вычисленный по результатам термогравиметрии и принятый к расчету степени металлизации по матрице планирования.

Таблица 2. Состав газовой фазы, выделившейся при спекании

| ||||||||||||||||||||||||||||||||||||||||||||||||

Результаты расчета степени металлизации железа по реакциям (1) – (3) представлены в табл. 3.

Таблица 3. Результаты расчета степени металлизации образцов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

На основании полученных данных рассчитаны коэффициенты и составлено линейное уравнение зависимости извлечения железа из ЖРК (Y1 ) от соотношения ЖРК : уголь (Х1), крупности угля (Х2), добавки извести (Х3) в кодированных координатах.

| Y1 = 66,83 – 8,82Х1 – 4,16Х2 + 3,78Х3 + + 1,77Х1Х2 + 0,84Х1Х3 + 0,0037Х2Х3 + 1,29Х1Х2Х3 . | (4) |

Проверка значимости коэффициентов полученного уравнения показала, что с надежностью 95 % значимыми являются коэффициенты при Х1 , Х2 , Х3 и Х1Х2 . В итоге уравнение (4) запишется в сокращенном виде

| Y1 = 66,83 – 8,82Х1 – 4,16Х2 + 3,78Х3 + 1,77Х1Х2 . | (5) |

В физических величинах уравнение (5) имеет вид

| \[\begin{array}{c}{Y_1} = 6,83 - 8,82\frac{{{X_1} - 3,167}}{{0,833}} - 4,16\frac{{{X_2} - 132,5}}{{82,5}} + \\ + 3,73\frac{{{X_3} - 2,5}}{{2,5}} + 1,77\frac{{{X_1} - 3,167}}{{0,833}}\frac{{{X_2} - 132,5}}{{82,5}},\end{array}\] | (6) |

где слагаемые числителя – нулевые значения уровней факторов, знаменатели – интервалы варьирования соответствующих факторов табл. 1.

На основании проведенных термогравиметрических исследований образцов сделаны следующие выводы.

• Наиболее значимый фактор, влияющий на степень металлизации ЖРК, это соотношение ЖРК : уголь, следующим по значимости является крупность угля.

• Увеличение крупности угля (с –50 мкм до –315 мкм) повышает температуру окончания процесса восстановления железа с 1255 до 1367 °С.

• Добавление извести интенсифицирует восстановление железа и переводит его в низкотемпературную область (1367 → 1300 °С).

• Полученные результаты дают основание полагать, что реакция металлизации проходит в два этапа. Как минимум два скачка изменения скорости потери веса (DTG) и соответствующее им выделение СО. Данный факт можно интерпретировать как непосредственно восстановление (основной этап). Второй этап – агрегация капель чугуна, выдавливание газа из капилляров и межкапельного пространства. Первый этап начинается с 640 °С по нарастающей скорости потери веса до 990 °С. Далее скорость потери веса стабилизируется и начинает падать до 1180 – 1250 °С. Затем начинается второй этап восстановления, который заканчивается при 1250 – 1360 °С.

• Относительно низкую степень металлизации железа (50 – 85 %), полученную на данном этапе исследований, можно объяснить тем, что:

– анализ и расчет производили только по газу;

– процесс металлизации происходил в печи в атмосфере аргона;

– используемый в исследованиях Черемховский уголь был с высокой степенью метаморфизма;

– возможно, в интервале от начала записи дериватограммы до ~550 – 600 °С (первый скачек интенсивной потери веса) наряду с разложением угля проходила частичная металлизация железа, которую не учитывали в расчетах;

• Для эффективного восстановления оксидов железа в состав брикетов целесообразно вводить уголь с минимальным количеством летучих и максимальным количеством углерода.

С целью определения режимов работы строящегося завода по производству передельного чугуна выполнен следующий этап исследований, который заключался в изготовлении и обжиге брикетов ЖРК с углем и известью в лабораторных условиях. Для исследований изготовлена лабораторная печь с выдвижным подом (рис. 4), отапливаемая газифицированным топливом из каменного угля. Размер внутреннего пространства печи: сечение 500×500 мм, длина 650 мм. Печь оснащена водоохлаждаемым газоходом с принудительным отводом газообразных продуктов. Для измерения температуры в печи установлена платина-платинородиевая термопара. Перед загрузкой брикетов печь разогревали 1,5 ч до температуры ~1100 °С.

Рис. 4. Лабораторная печь с выдвижным подом на генераторном газе: |

Для изготовления брикетов использован агломерационный железорудный концентрат Коршуновского ГОКа и Касьяновский каменный уголь Черемховского месторождения. Для отопления печи использован паровоздушный генераторный газ следующего состава, мас. %: 5,0 СО2 ; 0,2 О2 ; 27,0 СО; 13,0 Н2 ; 2,7 СН4 ; 0,3 С2Н4 ; 51,8 N2 . Теплота горения генераторного газа 5976 кДж/м3.

Сформированные на прессе брикеты высотой и диаметром ~22 мм загружали в керамические поддоны с коксовой «постелью» и обжигали на выдвижном поду печи (рис. 5). Состав, вес брикетов до и после обжига, условия обжига приведены в табл. 4.

Рис. 5. Рудно-угольные брикеты в процессе металлизации

Таблица 4. Характеристика брикетов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

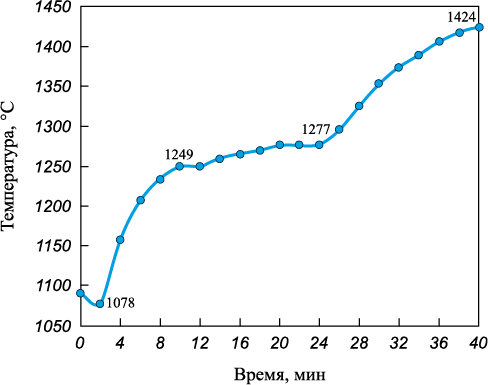

Брикеты нагревали до 1424 °С (рис. 6). Снижение температуры в печи до 1078 °С на начальном этапе термообработки связано с индукционным периодом нагрева холодных брикетов после внесения их в печь. На втором участке происходил интенсивный нагрев брикетов до температуры 1249 °С со скоростью 21,4 °С/мин в течение 8 мин. Средняя температура газов в печи на этом участке составила 1163 °С.

Рис. 6. Температурно-временной график металлизации |

На третьем участке температурной кривой в интервале 1249 – 1277 °С скорость роста температуры снизилась до ~2 °С/мин. Практически это была горизонтальная площадка, обусловленная эндотермическим эффектом восстановления оксидов железа. Средняя температура газов в печи на этом участке составила 1263 °С.

Дальнейший нагрев до 1424 °С связан с обеспечением температурных условий для жидкостного разделения металлической и шлаковой фаз [21]. Средняя скорость нагрева в течение 16 мин составила 9,2 °С/мин. Средняя температура газов в печи на этом температурном участке – 1350 °С. После сушки и обжига брикетов в течение 40 мин выход готового продукта составил в среднем 69,3 ± 2,01 % (табл. 4).

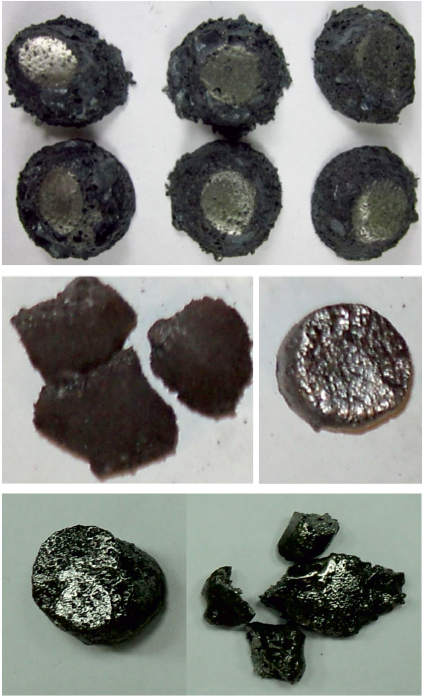

На рис. 7 показаны образцы брикетов после завершения металлизации. Внутренняя часть брикетов представлена гранулами чугуна. Снаружи они покрыты золошлаковой оболочкой, которая частично защищает чугун от окисления.

Рис. 7. Рудно-угольные брикеты после металлизации |

Металлизация брикетов осуществляется по механизму, описанному в работах [22; 23]. В железорудном концентрате Коршуновского ГОК содержатся оксиды Fe2O3 и FeO. Процесс восстановления железа из оксидов происходит ступенчато по схеме: Fe2O3 → Fe3O4 → FeO → Fe.

В качестве восстановителя выступает преимущественно оксид углерода, который синтезируется в результате взаимодействия углерода угля с двуокисью углерода:

| С + СО2 = 2СО. | (7) |

Часть железа науглероживается с образованием карбида железа:

| Fe + С = Fe3С. | (8) |

При содержании углерода в восстановленном металле 2 – 4 % температура плавления сплава снижается с 1539 до 1170 – 1380 °С. В результате снижения температуры плавления науглероженное железо переходит в жидкое состояние. Вследствие когезионных сил мелкие частицы расплавленного железа объединяются в более крупные капли. При этом шлаковые компоненты шихты находятся в твердом состоянии. По мере повышения температуры шихты до температуры плавления золы угля 1310 – 1390 °С происходит плавление шлаковых составляющих. В расплавленном состоянии шлак и металл не смешиваются вследствие разности плотностей и образуют самостоятельные фазы. При охлаждении расплав кристаллизуется с образованием чугуна и шлака.

В итоге процесс металлизации и получения гранулированного чугуна происходит следующим образом: окомкованная шихта в виде брикетов → восстановление железа из оксидов при температурах 300 – 1200 °С → расплавление железа при температурах 1200 – 1300 °С с выходом расплавленного Fe3С на поверхность пористых брикетов → плавление шлака при температурах 1310 – 1390 °С с формированием металлической и шлаковой фаз → разделение металлической и шлаковой фаз при температуре 1400 °С → охлаждение и разделение чугуна и шлака.

В табл. 5 приведен усредненный состав продуктов металлизации трех партий брикетов состава: 80 % ЖРК + 20 % уголь + 5 % известь (сверх 100 %), характеристика которых дана в табл. 4.

Таблица 5. Состав продуктов, полученных в результате

| |||||||||||||||||||||||||||

Следует отметить, что генераторный газ, очищенный от смолистых веществ, обладает низкой степенью черноты, порядка 0,2 – 0,3 ед. При малых значениях степени черноты факела теплообмен при нагреве рудно-угольных брикетов недостаточно интенсивный. Тепловой поток, падающий от факела горелки на слой нагреваемого материала, можно существенно увеличить (на 20 – 25 %) за счет повышения степени черноты газового потока путем его карбюризации [24]. Карбюризацию факела можно осуществить вдуванием в него в зоне восстановления небольшого количества мелкоизмельченного сухого малозольного угля или некондиционного прокаленного нефтяного кокса. При этом примерно в 1,5 – 2,0 раза возрастет степень черноты газового потока, соответственно возрастет светимость факела, увеличится количество тепла, передаваемого от факела нагреваемым брикетам, уменьшится длительность их нагрева до заданной температуры.

Выводы

Термогравиметрические исследования и лабораторные эксперименты по металлизации рудно-угольных брикетов в камерной печи показали возможность получения гранулированного чугуна в промышленном масштабе в кольцевой печи с вращающимся подом при использовании в качестве топлива генераторного газа, полученного при газификации каменного угля.

Необходимые температуры металлизации (1450 – 1550 °С) обеспечиваются сжиганием генераторного газа, подогревом воздуха, газа и брикетов отходящими из печи дымовыми газами [9]. При необходимости интенсификации теплообмена в печи возможно осуществление карбюризации топливного факела измельченным сухим углем или прокаленным нефтяным коксом.

На основании проведенных термогравиметрических исследований сделаны следующие выводы.

• На степень металлизации ЖРК наиболее сильно влияет соотношение ЖРК : уголь.

• Крупность угля повышает температуру окончания процесса восстановления железа с 1255 до 1367 °С.

• Добавление извести интенсифицирует восстановление железа и переводит его в низкотемпературную область (1367 → 1300 °С).

• Для эффективного восстановления оксидов железа в состав брикетов необходимо вводить уголь с минимальным количеством летучих и с максимальным содержанием углерода.

На основе лабораторных исследований определен температурно-временной режим обжига рудно-угольных брикетов, обеспечивающий высокую степень металлизации железорудных материалов (80 – 87 %) при обжиге брикетов в диапазоне температур 1080 – 1424 °С в течение 40 мин. Выход металлизованных брикетов составил 66,45 %.

Годовой выпуск гранулированного чугуна в соответствии с проектным материальным балансом для рассматриваемой печи составит 100 000 т.

Бескоксовый способ получения гранулированного чугуна в небольших масштабах наиболее востребован, когда металлургическое и угольное производства находятся на одном территориальном экономическом пространстве, что позволяет избегать сложных логистических проблем.

Список литературы

1. Аникин А.Е., Галевский Г.В., Руднева В.В. Исследование технологических режимов эффективной металлизации оксиджелезосодержащих отходов металлургического производства. Известия вузов. Черная металлургия. 2020;63(5):335–343. https://doi.org/10.17073/0368-0797-2020-5-335-343

2. Ярошенко Ю.Г., Гордон Я.М., Ходоровская И.Ю. Эффективные и ресурсосберегающие технологии черной металлургии: Учебное пособие. Екатеринбург: ООО «УИПЦ»; 2012:670.

3. Пат. 2490332 RU. Способ металлизации железорудного сырья с получением гранулированного чугуна / Рашников В.Ф., Дубровский Б.А., Галкин В.В. и др.; заявл. 12.05.2011; опубл. 20.08.2013. Бюллетень № 23.

4. Пат. 92522 RU. Печь для получения восстановленного металла / Григорьев В.Г., Паткин П.Г., Тепикин С.В.; заявл. 12.01.2009; опубл. 20.03.2010. Бюллетень № 8.

5. Пат. 94680 RU. Печь для получения восстановленного металла / Григорьев В.Г., Паткин П.Г., Тепикин С.В.; заявл. 02.02.2010; опубл. 27.05.2010. Бюллетень № 15.

6. Пат. 134532 RU. Кольцевая печь с вращающимся подом / Гринберг И.С., Гринберг А.И.; заявл. 27.06.2013; опубл. 20.11.2013. Бюллетень № 32.

7. Пат. 87166 RU. Технологическая линия для производства металлизированного продукта / Черных В.Е., Григорьев В.Г., Тепикин С.В. и др.; заявл. 21.05.2009; опубл. 27.09.2009. Бюллетень № 27.

8. Пат. 93802 RU. Технологическая линия для производства металлизированного продукта / Григорьев В.Г., Паткин П.Г., Тепикин С.В. и др.; заявл. 11.01.2010; опубл. 05.10.2010. Бюллетень № 13.

9. Сторожев Ю.И., Подборский Л.Н., Худяков И.А. Металлизация формованных рудно-угольных материалов в кольцевой печи. Известия вузов. Черная металлургия. 2015;58(4):235–240. https://doi.org/10.17073/0368-0797-2015-4-235-240

10. Сторожев Ю.И., Подборский Л.Н., Худяков И.А. Охлаждение продуктов металлизации в кольцевой печи. Черная металлургия. Бюллетень научно-технической и экономической информации. 2015;1382(2):33–36.

11. Горбачев В.А., Евстюгин С.Н., Копоть Н.Н., Рыбкин В.С., Шаврин С.В. Принципы выбора технологии прямого получения железа. Сталь. 2006;12(6):42–46.

12. Юнес Р., Опрышко И.А., Лобода П.И. Анализ технологий прямого восстановления оксидов металлов с применением печей с вращающимся подом. Вестник Национального технического университета Украины «Киевский политехнический институт». 2011;61:184–192.

13. Дубровский Б.А., Шиляев П.В., Редин Е.В. и др. Металлизация шпатовых железняков Бакальского месторождения с получением гранулированного чугуна. В кн.: Сборник трудов VI Международной конференции «Энергосберегающие технологии в промышленности, печные агрегаты, экология». Москва: НИТУ «МИСиС»; 2012: 178–182.

14. Kikuchi S., Ito S., Kobayashi I., Tsuge O., Tokuda K. ITmk3 process. KOBELCO Technology Review. 2010;29:77–84.

15. Tanaka N., Miyagawa K., Harada T. FASTMET, FASTMELT, and ITmk3. Development of new coal-based ironmaking processes. Direct from Midrex, RHF Technologies. 2007/2008:8–13.

16. Kobayashi I., Tanigaki Y., Liagami A. A new process to produce iron directly from fine ore and coal. Iron and Steelmaker. 2001;28(9):19–22.

17. Sohn I., Fruehan R.J. The reduction of iron oxides by volatiles in a rotary hearth furnace process: Part I. The role and kinetics of volatile reduction. Metallurgical and Materials Transactions B. 2005;36:605–612. https://doi.org/10.1007/s11663-005-0051-y

18. Gordon Y., Els J. ITmk3 technology and its application for mining and steel industry in Ukraine and Russia. In: Int. Conf. on Ironmaking Technology (Kyiv, 21 March 2007). Kyiv; 2007:128–131.

19. Ishikawa H., Kopfle J., Mcclelland J., Ripke J. Rotary hearth furnace technologies for iron ore and recycling applications. Archives of Metallurgy and Materials. 2008;53(2):541–545.

20. Rutherford S.D., Kopfle J.T. Mesabi Nugget: World’s first commercial ITmk3 Plant. Iron and steel Technology. 2010;7:38–43.

21. Асанов А.В., Рощин А.В., Рощин В.Е. Жидкофазное разделение продуктов твердофазного восстановления железо-ванадиевых концентратов. Вестник ЮУрГУ. Металлургия. 2010;(13(189)):37–40.

22. Вегман Е.Ф., Жеребин Б.Н., Похвиснев А.Н. и др. Металлургия чугуна. Учебник для вузов. Москва: Академкнига; 2004:774.

23. Патрушов А.Е. Разработка пирометаллургической технологии извлечения железа и цинка из пылей электросталеплавильного производства: Автореферат диссертации ... кандидата технических наук. Иркутск; 2021:19.

24. Гущин С.Н., Казяев М.Д., Крюченков Ю.В. и др. Теория и практика теплогенерации. Учебник. Изд. 2-е. Екатеринбург: УГТУ-УПИ; 2005:379.

Об авторах

Б. П. КуликовРоссия

Борис Петрович Куликов, д.х.н., ведущий научный сотрудник кафедры «Общая металлургия»

Россия, 660041, Красноярск, Свободный пр., 79

Ю. И. Сторожев

Россия

Юрий Иванович Сторожев, к.т.н., доцент

Россия, 660041, Красноярск, Свободный пр., 79

А. С. Потапенко

Россия

Александр Сергеевич Потапенко, к.т.н., доцент кафедры техносферной и экологической безопасности

Россия, 660041, Красноярск, Свободный пр., 79

Рецензия

Для цитирования:

Куликов Б.П., Сторожев Ю.И., Потапенко А.С. Металлизация рудно-угольных брикетов в кольцевой печи, отапливаемой генераторным газом. Известия высших учебных заведений. Черная Металлургия. 2025;68(4):383-394. https://doi.org/10.17073/0368-0797-2025-4-383-394

For citation:

Kulikov B.P., Storozhev Yu.I., Potapenko A.S. Metallization of ore-coal briquettes in an annular furnace heated by generator gas. Izvestiya. Ferrous Metallurgy. 2025;68(4):383-394. https://doi.org/10.17073/0368-0797-2025-4-383-394