Перейти к:

Моделирование работы ферросплавной печи при увеличении мощности и диаметра электродов

https://doi.org/10.17073/0368-0797-2025-4-339-341

Аннотация

На электролитической модели авторы исследовали работу ферросплавной печи при увеличении диаметра электродов и повышении мощности. В качестве рабочего тела использовали традиционный водный раствор c концентрацией 0,2 % NaCl. Диаметр электродов увеличивали от 30 до 150 мм. Параметры печей мощностью от 7,5 – 10,5 до 81 МВ·А при выплавке ферросилиция соответствуют результатам опытов моделирования, которые были подтверждены при выплавке 45 %-ного ферросилиция в промышленных печах с аналогичными относительными технологическими параметрами. Вид зависимости снижения сопротивления ванны от увеличения диаметра электродов для промышленных ферросплавных печей аналогичен зависимости, полученной в результате опытов по моделированию. Фактор значительного снижения сопротивления ванны от увеличения диаметра электрода для ферросплавных печей различной мощности при выплавке одного сплава имеет весьма существенное значение. При увеличении силы тока электрода снижаются электрический КПД, коэффициент мощности печи и доля активной мощности в ванне технологического процесса. Проведенный анализ параметров печей при выплавке 45 %-ного ферросилиция подтверждает выводы электролитического моделирования ферросплавных печей о значительной роли увеличения диаметра электродов печей в снижении активного сопротивления ванны.

Ключевые слова

Для цитирования:

Шкирмонтов А.П. Моделирование работы ферросплавной печи при увеличении мощности и диаметра электродов. Известия высших учебных заведений. Черная Металлургия. 2025;68(4):339-341. https://doi.org/10.17073/0368-0797-2025-4-339-341

For citation:

Shkirmontov A.P. Modeling the operation of ferroalloy furnace with increased power and electrode diameters. Izvestiya. Ferrous Metallurgy. 2025;68(4):339-341. https://doi.org/10.17073/0368-0797-2025-4-339-341

Введение

Исследования параметров на моделях ферросплавных электропечей имеют многолетнюю историю и продолжаются в ряде научных работ по совершенствованию модели дуги в трехфазной печи [1], эффективному распределению тепла в ванне с закрытой дугой [2]. В исследовании [3] рассматривается комплексное моделирование работы электропечи при выплавке ферроникеля. В ряде отечественных работ исследованы: модели плавления шихты в шестиэлектродной печи [4]; модели управления печью с поддержанием сопротивления шлаковой ванны [5]; благоприятное распределение тока в многоэлектродной печи [6]. Ряд моделей адекватно отражает реальные процессы, их использование позволяет получать достоверную информацию о параметрах работы электропечей и взаимодействии этих параметров. Широкое распространение получили различные имитационные модели печей, в том числе электролитическое моделирование ванн ферросплавных печей.

Повышение мощности ферросплавных печей сопровождается увеличением диаметра электродов, что приводит к большим капитальным и эксплуатационным затратам, расходу цветных и черных металлов, а также к технологическим сложностям. Например, при повышении мощности печей от 7,5 – 10,5 до 105 МВ·А диаметр самообжигающихся электродов значительно увеличивается: с 900 до 1800 – 2000 мм (в 2,0 – 2,2 раза). Сила тока электрода возрастает с 32 – 37 до 160 кА и более (в 4,3 – 5,0 раз). При этом рабочее напряжение увеличивается не так значительно (со 130 до 230 – 300 В или в 1,8 – 2,3 раза) [7], что лишь косвенно указывает на снижение активного сопротивления ванны печи, коэффициента мощности и приводит к повышенным потерям электроэнергии в короткой сети.

На электролитической модели печи проведены исследования по определению и изменению активного сопротивления ванны (участка электрод – подина) при увеличении диаметров электродов, затем для сопоставления проведен анализ параметров работы промышленных ферросплавных печей различных мощности и диаметров электродов.

Методика эксперимента

В качестве рабочего тела модели был выбран традиционный водный раствор c концентрацией 0,2 % NaCl. Исследования проводили по методике, аналогичной методике работы [7]. Диаметр графитированных электродов меняли от 30 до 150 мм. Диаметр проводящей подины модели определялся по выражению Dпод = dэ + 2а (где dэ – диаметр электрода, мм; а – расстояние от электрода до стенки ванны, мм). Обычно расстояние от электрода до стенки ванны печи в диаметрах электрода составляет (0,8 ÷ 1,0)dэ (среднее значение – 0,9dэ ). Для всех опытов было принято, что Dпод = 2,8dэ . Расстояние электрод – подина для выплавки ферросплавов соответствует диапазону (0,6 ÷ 0,8)dэ [8] (в диаметрах электрода), относительный подэлектродный промежуток (h/dэ ) был принят 0,7 диаметра электрода. Заглубление Δh электрода в электролит было равно диаметру электрода.

Описание установки

Переменный ток с частотой 50 Гц через автотрансформатор и разделительный трансформатор подводили к вертикально расположенному электроду и проводящей подине модели печи. На основании замеров силы тока и напряжения определяли сопротивление ванны для каждого диаметра электрода.

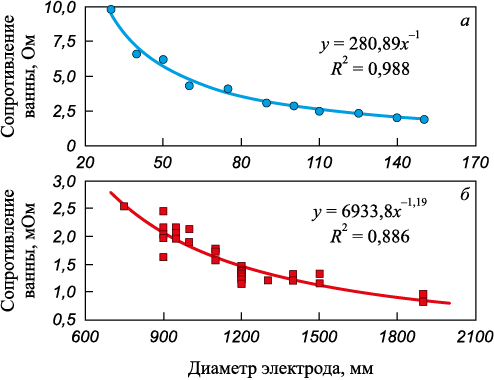

Условия моделирования электрических параметров: ρ = const – удельное электросопротивление ванны модели, Ом·см; h/dэ = const – подэлектродный промежуток, в диаметрах электрода; Δh/dэ = const – заглубление электрода, в диаметрах электрода; t = const = 23 °C – температура электролита при проведении опытов. Изменение сопротивления ванны модели при увеличении диаметра электродов показано на рисунке, поз. а.

Изменение активного сопротивления ванны при увеличении |

Для сравнения исследовали параметры 43 печей для выплавки ферросилиция (рабочее напряжение, сила тока электрода, коэффициент мощности). Активное сопротивление ванны печи Rакт (мОм) определяли по зависимости

\[{R_{{\rm{акт}}}} = \frac{{{U_{{\rm{раб}}}}\cos \varphi }}{{1,73{I_{\rm{э}}}}},\]

где Uраб – рабочее напряжение на ступени трансформатора, В; cos φ – коэффициент мощности печи; Iэ – сила тока электрода, кА.

Результаты обработки параметров промышленных печей для выплавки ферросилиция по изменению активного сопротивления ванны с увеличением диаметра электродов приведены на рисунке, поз. б.

Обсуждение результатов

Увеличение диаметра электродов на модели ферросплавной печи приводит к значительному снижению сопротивления ванны. Для сравнения полученной зависимости были проанализированы параметры 43 печей. Мощность печных трансформаторов составляла от 7,5 – 10,5 до 81 МВ·А. Диаметр самообжигающихся электродов изменялся от 750 – 900 до 1900 – 2000 мм.

Необходимо отметить, что для промышленных ферросплавных печей зависимость снижения сопротивления ванны от увеличения диаметра электродов аналогична зависимости, полученной в результате опытов по моделированию.

Полученные результаты могут быть использованы как методика для проведения лабораторных работ по курсу производства ферросплавов для изучения увеличения мощности печей и диаметров самообжигающихся электродов.

Фактор значительного снижения сопротивления ванны от увеличения диаметра электродов для ферросплавных печей различной мощности при выплавке одного сплава имеет весьма существенное значение. При значительном увеличении силы тока электрода ухудшаются энергетические показатели: снижается электрический КПД, коэффициент мощности печи и доля активной мощности в ванне для технологического процесса выплавки.

Выводы

Проведенный анализ параметров печей при выплавке 45 %-ного ферросилиция подтвердил результаты электролитического моделирования работы ферросплавных печей о значительной роли увеличения диаметра электродов в снижении активного сопротивления ванны. В этом случае требуются использование углеродистых восстановителей с повышенным удельным электросопротивлением и установка дополнительной компенсации реактивной мощности.

Список литературы

1. Saevarsdottir G., Larsen H.L., Bakken J.A. Modelling of AC arcs in three-phase submerged arc furnaces. In: Proceedings of the VII Int. Ferroalloys Congress: INFACON VII. Beijing, China. 7 – 10 June 1998. Beijing; 1998:317–322.

2. Li J. Discussion of ideal smelting model of submerged-arc furnace. In: Proceedings of the IX Int. Ferroalloys Congress: INFACON IX. Quebec City, Canada. 3 – 6 June 2001. Quebec City; 2001:121–130.

3. Oterdoom H., Degel R. Building a FeNi smelter simulator. In: Proceedings of the XII Int. Ferroalloys Congress: INFACON XII. Helsinki, Finland. 6 – 9 June 2010. Helsinki; 2010:215–227.

4. Ласточкина М.А. Модель плавления шихты в ванне руднотермической печи. Записки Горного института. 2002;150:119–123.

5. Рябов В.П., Хомяков И.В., Чурсин А.Ю. Разработка модели системы управления руднотермической печью с поддержанием сопротивления шлаковой ванны. Вестник Московского энергетического института. 2020;(1): 82–88. https://doi.org/10.24160/1993-6982-2020-1-82-88

6. Ильгачёв А.Н., Михадаров Д.Г. Токи в ванне многоэлектродной установки. Вестник Чувашского университета. 2023;(4):99–108. https://doi.org/10.47026/1810-1909-2023-4-99-108

7. Shkirmontov A.P. Establishing the theoretical foundations and energy parameters for the production of ferroalloys with a larger-than-normal gap under the electrode. Metallurgist. 2009;53(5-6):300–308.

8. Шкирмонтов А.П. Энерготехнологические параметры выплавки ферросплавов в электропечах. Москва: ИД МИСиС; 2018:216.

Об авторе

А. П. ШкирмонтовРоссия

Александр Прокопьевич Шкирмонтов, д.т.н., директор Центра Редакции научных журналов

Россия, 125167, Москва, Ленинградский пр., 49/2

Рецензия

Для цитирования:

Шкирмонтов А.П. Моделирование работы ферросплавной печи при увеличении мощности и диаметра электродов. Известия высших учебных заведений. Черная Металлургия. 2025;68(4):339-341. https://doi.org/10.17073/0368-0797-2025-4-339-341

For citation:

Shkirmontov A.P. Modeling the operation of ferroalloy furnace with increased power and electrode diameters. Izvestiya. Ferrous Metallurgy. 2025;68(4):339-341. https://doi.org/10.17073/0368-0797-2025-4-339-341