Перейти к:

Моделирование распределения компонентов, выделившихся из замасленной окалины, между водо-газо-пылевыми средами системы газоочистки доменной печи

https://doi.org/10.17073/0368-0797-2025-4-332-338

Аннотация

Физическим моделированием с использованием вертикальной трубчатой электропечи оценили распределение масла из замасленной окалины между различными видами отходов газоочистки доменного производства: пылью, шламом и шламовой водой. Согласно математическому моделированию теплового состояния металлического контейнера с замасленной окалиной интенсивное испарение масла в доменной печи начинается после его загрузки и опускания вдоль шахты на глубину, примерно соответствующую трем подачам. Масло пропускали через нагретый до 500 °C слой агломерата и окатышей Михайловского ГОК массой 0,6 кг и крупностью частиц 10 – 12 мм. Вместе с парами масла в слой железорудного сырья (ЖРС) подавали (вдували) тонко измельченный материал, имитировавший по компонентному и фракционному составам смесь колошниковой пыли и шламов вакуумной фильтровальной установки (ВФУ) доменного производства, взятых в соотношении 36:64. Физическое моделирование обеспечивало соответствие фактическому газодинамическому режиму в зоне рудного гребня доменной печи, исходя из равенства критерия Рейнольдса. Значение этого критерия, равное 215, было достигнуто в лабораторной модели при подаче аргона с расходом 70 л/мин. По результатам эксперимента распределение масла составило, % от исходного количества: 74,8 % разложилось на слое ЖРС, соответствующем трем подачам; 9,1 % перешло в колошниковую пыль; 15,9 % перешло в шлам ВФУ; в воде мокрой газоочистки масло отсутствовало; 0,2 % (30 мг) масла проходило мокрую газоочистку в форме аэрозоля; на стенках трубопровода наблюдалось незначительное количество сажи. Газовая фаза процессов разложения масла содержала: 70 – 90 % H2 ; 1 – 5 % CO; 0,5 – 7,0 % CO2 ; 3,2 – 22,2 % СH4 ; 0,1 – 2,5 % Σ(C2H4 , C2H6 , C3H6 , C3H8 ). Содержание контролируемого в России бензо(а)пирена в парах масла не превышало 0,00058 %.

Ключевые слова

Для цитирования:

Харченко А.С., Сысоев В.И., Сибагатуллин С.К., Дзюба А.В., Савинов А.С., Харченко Е.О. Моделирование распределения компонентов, выделившихся из замасленной окалины, между водо-газо-пылевыми средами системы газоочистки доменной печи. Известия высших учебных заведений. Черная Металлургия. 2025;68(4):332-338. https://doi.org/10.17073/0368-0797-2025-4-332-338

For citation:

Kharchenko A.S., Sysoev V.I., Sibagatullin S.K., Dzyuba A.V., Savinov A.S., Kharchenko E.O. Modeling the distribution of components emitted from oiled scale between water, gas, and dust media in blast furnace dedusting plant. Izvestiya. Ferrous Metallurgy. 2025;68(4):332-338. https://doi.org/10.17073/0368-0797-2025-4-332-338

Введение

Актуальным направлением повышения экологичности процесса производства и обработки черных металлов является рециклинг техногенных отходов в производство [1; 2]. Одним из наиболее ценных железосодержащих видов отходов предприятий черной металлургии является окалина прокатных цехов [3 – 5], которая состоит почти исключительно из оксидов железа (содержание железа на уровне 69 – 72 %) и практически не содержит пустой породы [6; 7]. Различают две разновидности прокатной окалины, отличающихся размером частиц и содержанием масла. Крупная фракция (+2 мм) прокатной окалины (до 70 – 80 % от общего ее количества) с содержанием масла менее 3 % эффективно утилизируется в аглошихту. Мелкая разновидность окалины (размер частиц менее 100 мкм) содержит значительное количество масла (до 20 – 30 %) и ее утилизация в аглошихту затруднена. При спекании аглошихты с повышенным содержанием масла происходит испарение его несгоревших остатков с формированием в окислительных зонах газового тракта агломашины взрывоопасных смесей, а после конденсации масла происходит загрязнение лопаток эксгаустера и сокращается их ресурс [8].

Альтернативные способы утилизации замасленной прокатной окалины предполагают предварительную химическую обработку окалины (отмывание растворами щелочей и поверхностно-активных веществ) [9; 10] или предварительную термическую обработку (роторные вращающиеся печи, термостаты, смесители) [11; 12] с последующей переработкой обезмасленного продукта в агломерационном переделе [14; 15] или брикетировании [16]. Однако в промышленном масштабе перечисленные методы предварительной подготовки замасленной окалины не реализованы по технико-экономическим соображениям, поэтому в целом проблема остается нерешенной.

Современной альтернативой многоступенчатой и дорогостоящей подготовки замасленной прокатной окалины к доменной плавке через агломерацию или брикетирование с предварительным обезмасливанием является разработка способа утилизации замасленной окалины прямой загрузкой в доменную печь [17; 18]. Согласно патенту [17], для загрузки замасленной окалины в доменную печь вместо малопрочных брикетов из нее можно использовать металлическую упаковку в виде контейнера, плавящуюся при температуре не менее 1500 °C. Этот способ отличается минимальным количеством дополнительного оборудования, сокращает время подготовки, устраняет необходимость дополнительного хранения и утилизации извлеченных органических соединений, очищения загрязненной оборотной воды. Однако при загрузке окускованной замасленной прокатной окалины в доменную печь неполное разложение паров масла, фильтрующихся через слой шихтовых материалов, может осложнить работу газоочистного оборудования печи [19]. В связи с этим целесообразно оценить влияние масла замасленной окалины на состав колошниковой пыли, доменных шламов, шламовой воды и формирование газовой фазы в газоотводах доменной печи.

Материалы и методы исследования

В настоящей работе распределение масла между различными видами отходов газоочистки доменного производства (пылью, шламом и шламовой водой) оценивали посредством физического моделирования с использованием вертикальной трубчатой электропечи. На нагретый до 500 °C слой из агломерата и окатышей Михайловского ГОК крупностью 10 – 12 мм массой 0,6 кг порционно подавали смесь из имитировавших по компонентному и фракционному составам колошниковой пыли и шламов вакуумной фильтровальной установки (ВФУ) в соотношении 36:64.

Железорудное сырье (ЖРС) размещали в изотермической зоне печи. Его массу определяли по результатам расчета количества материалов, располагающихся над горизонтом интенсивного испарения масла в печи. Согласно математическому моделированию теплового состояния металлического контейнера с замасленной окалиной интенсивное испарение масла в доменной печи начинается после его загрузки и опускания вдоль шахты на глубину, соответствующую примерно трем подачам. В результате пары масла проходят через слой железорудного сырья, примерно соответствующий по высоте трем подачам [20 – 22].

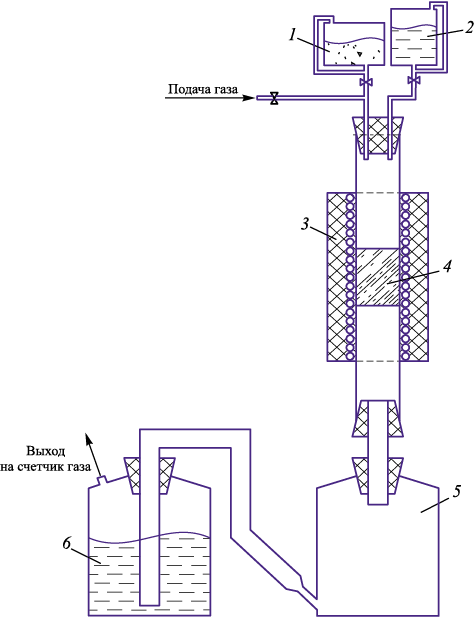

Для создания тока газа, в котором происходит смешение пыли и масла, использовали аргон первого сорта (99,987 %) по ГОСТ 10157 – 2016 (расход 70 л/мин), что обеспечивало величину критерия Рейнольдса, соответствующего фактическому газодинамическому режиму в зоне рудного гребня доменной печи. На выходе из печи была установлена широкая емкость для осаждения пыли, моделирующая циклон газоочистки доменной печи, а далее по ходу движения газа находилась емкость с водой, моделирующая водную газоочистку газа в скрубберах с улавливанием наиболее тонких фракций пыли и отбором шлама (см. рисунок).

Схема экспериментальной установки для физического |

Параметры движения газа и материалов в лабораторной установке моделировали для следующих условий работы доменной печи:

– среднесуточный расход железорудного сырья – 6278 т;

– доля окатышей от массы железорудного сырья – 36 %;

– среднесуточный расход замасленной окалины (1 % от массы железорудного сырья) – 63 т;

– среднесуточное производство чугуна – 3798 т;

– среднесуточный выход колошникового газа – 7 139 563 нм3;

– содержание масла в замасленной окалине – 15 %;

– масса масла в замасленной окалине – 9,4 т;

– содержание воды в замасленной окалине – 10 %;

– масса воды в замасленной окалине – 6,3 т;

– масса железорудного сырья в одной подаче – 39 т;

– выход колошниковой пыли – 4,6 кг/т чугуна;

– выход шламов вакуумной фильтрационной установки – 8,1 кг/т чугуна.

Компонентный состав пыли для лабораторных экспериментов был следующим:

1. «Колошниковая пыль» (36 % от общей массы):

– по фракционному составу: 10 % класса 1 – 3 мм и 90 % класса 0 – 1 мм;

– по компонентному составу:

– 75 % железорудной смеси (64 % агломерата и 36 % окатышей);

– 25 % коксовой пыли.

2. «Шламовая часть» (64 % от общей массы):

– по фракционному составу: 100 % класса 0 – 0,2 мм;

– по компонентному составу:

– 75 % железорудной смеси (64 % агломерата и 36 % окатышей от общего ее количества);

– 25 % коксовой пыли.

В процессе исследования отбирали пробы газа, анализировали их на содержание одно-, двух- и трехатомных газов, а также легких углеводородов с использованием газохроматографического комплекса «Хроматэк Кристалл 5000». Для анализа использовали насадочную колонку HayeSep Q длиной 3 м и насадочную колонку NaX длиной 3 м с предколонкой Carboxen длиной 0,5 м.

Отбирали пробы масла и выявляли в нем содержание семи полиядерных ароматических углеводородов (ПАУ) (флуорен, фенантрен, антрацен, флуорантен, пирен, хризен, бензо(а)пирен), входящих в список из 16 ПАУ, классифицируемых Агентством по охране окружающей среды США (US Environmental Protection Agency, US EPA) как приоритетные загрязняющие вещества. Хроматографический анализ масла проводили с использованием капиллярной колонки CR-5ms (5 % дифенил / 95 % диметил(поли)силоксан), 30 м × 0,32 мм × 0,25 мкм.

Результаты исследования

Результаты расчетов параметров лабораторного исследования:

| Масса масла для моделирования фильтрации паров масла в объеме, соответствующем одной подаче, через слой ЖРС, г | 0,3 |

| Количество газа, требуемое на одну подачу, исходя из массовой доли паров масла в колошниковом газе в доменной печи, л | 228 |

| Продолжительность введения одной порции масла, мин | 3 |

| Масса пыли, загружаемой в лабораторную установку, в объеме, соответствующем одной подаче, г | 1,5 |

| Критерий Рейнольдса, Re | 215 |

| Число подач в лабораторной установке | 50 |

Для определения содержания масла провели термогравиметрический анализ собранных образцов пыли и шлама при нагреве их в среде аргона. В результате потери массы составили: для пыли – 5,2 %, для шлама – 4,9 %. При соотношении между пылью и шламом 36:64 общее содержание масла в образцах шлама и пыли после опыта составило 5,0 %.

Результаты упаривания воды из емкости 6 после окончания опыта не показали наличия значимого количества масла в водной фазе. Концентрацию аэрозоля масла после водной очистки определяли из парогазовой пробы, отобранной с использованием насоса-пробоотборника НП-ЗМ в соответствии с ГОСТ Р 51945 – 2002. Для определения применяли трубки индикаторные на аэрозоли масел.

Таким образом, по результатам лабораторных экспериментов распределение масла было следующим, % от исходного количества масла:

– 74,8 – разложение на слое ЖРС, соответствующем трем подачам;

– 9,1 – переход в колошниковую пыль;

– 15,9 – в составе шлама ВФУ;

– 0,2 (30 мг) – проходит мокрую газоочистку в форме аэрозоля.

При проведении экспериментов на стенках трубопровода наблюдали незначительное количество сажи. В воде мокрой газоочистки масло отсутствовало. Это свидетельствует о почти полной адсорбции его взвесью мелких частиц коксовой пыли, которая в дальнейшем была отфильтрована, высушена и вошла в состав шлама вакуумной фильтрационной установки. В промышленных условиях указанный фактор облегчит обработку оборотной воды.

Проанализирован химический состав газовой фазы с продуктами разложения масла. Для разных газовых проб содержание основных компонентов находилось в следующих интервалах: 70 – 90 % H2 ; 1 – 5 % CO; 0,5 – 7,0 % CO2 ; 3,2 – 22,2 % СH4 ; 0,1 – 2,5 % Σ (C2H4 , C2H6 , C3H6 , C3H8 ). Происхождение компонентов газовой фазы связано с протеканием процессов разложения масла по трем основным направлениям:

1 – (каталитическое) дегидрирование углеводородов масла с разрывом связей C – H. Проходит с выделением газообразного водорода и образованием непредельных соединений, склонных к полимеризации и окислению. Интенсифицируется оксидами кальция, железа, марганца;

2 – (каталитический) крекинг углеводородов масла с разрывом связи C – C. При крекинге выделяются углеводороды меньшей молекулярной массы, в том числе газообразные углеводороды (метан, этан, пропан, бутан). Существенно интенсифицируется при наличии в силикатной связке агломерата сложных силикатов и алюмосиликатов, таких как пироксен, оливины и др.

3 – восстановление оксидов железа с образованием оксидов углерода CO и CO2 . Интенсифицируется при увеличении температуры и использовании железорудного сырья с повышенным показателем восстановимости.

Результаты анализа проб масла на содержание в нем некоторых полиядерных ароматических углеводородов представлены в таблице. Согласно результатам, содержание контролируемого в России бензо(а)пирена в парах масла не превышает 0,00058 %.

Характеристики и содержание полиядерных ароматических углеводородов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Выводы

Экспериментально проведена оценка распределения масла замасленной окалины между различными видами отходов газоочистки доменного производства (пылью, шламом и шламовой водой) посредством физического моделирования с использованием вертикальной трубчатой электропечи. Смесь агломерата и окатышей Михайловского ГОК (крупность 10 – 12 мм, масса 0,6 кг) имитировала по компонентному и фракционному составам колошниковую пыль и шламы вакуумной фильтровальной установки в соотношении 36:64. При прохождении через нагретый до 500 °C слой этой смеси 74,8 % масла разложилось на слое ЖРС, соответствующем трем подачам; 9,1 % перешло в колошниковую пыль; 15,9 % перешло в шлам ВФУ. Мокрую газоочистку масло (0,2 %) проходило в форме аэрозоля; в воде мокрой газоочистки оно отсутствовало.

Газовая фаза процессов разложения масла содержала 70 – 90 % H2 ; 1 – 5 % CO; 0,5 – 7,0 % CO2 ; 3,2 – 22,2 % СH4 ; 0,1 – 2,5 % Σ (C2H4 , C2H6 , C3H6 , C3H8 ). На стенках трубопровода наблюдалось незначительное количество сажи, из чего следует возможность ее осаждения в газоотводах доменной печи.

Список литературы

1. Ровин С.Л., Ровин Л.Е. Новая концепция рециклинга дисперсных железосодержащих отходов. В кн.: Труды X Международной научно-практической конференции «Прогрессивные литейные технологии», Москва, 9–13 ноября 2020 г. Москва: Маска; 2020;238–243.

2. Булатов К.В., Газалеева Г.И. Перспективы развития технологий переработки отходов черной металлургии. В кн.: Фундаментальные исследования и прикладные разработки процессов переработки и утилизации техногенных образований: труды V Конгресса c международным участием и Конференции молодых ученых «ТЕХНОГЕН-2021». Екатеринбург: УрО РАН; 2021:21–33. https://doi.org/10.34923/technogen-ural.2021.60.16.003

3. Леонтьев Л., Пономарев В., Шешуков О. Переработка и утилизация техногенных отходов металлургического производства. Экология и промышленность России. 2016;20(3):24–27. https://doi.org/10.18412/1816-0395-2016-3-24-27

4. Remus M., Monsonet M.A.A., Roudier S., Sancho L.D. Best Available Techniques (BAT) Reference Document for Iron and Steel Production. Luxemburg: Publications office of the European Union; 2013:627.

5. Yessengaliev D., Mukhametkhan M., Mukhametkhan Ye., Zhabalova G., Kelamanov B., Kolesnikova O., Shyngysbayev B., Aikozova L., Kaskataeva K., Kuatbay Y. Studies of the possibility of improving the quality of iron ores and processing of technogenic composite iron-containing waste of metallurgical production. Journal of Composites Science. 2023;7(12):501. https://doi.org/10.3390/jcs7120501

6. Furmanski L.M., Muller T.G., Nuernberg J.B., Martins M.A., Arnt Â.B.C., da Rocha M.R., Zaccaron A., Peterson M. Efficient production of ferrous sulfate from steel mill scale waste. Journal of Sustainable Metallurgy. 2024;10(3):1783–1794. https://doi.org/10.1007/s40831-024-00900-8

7. Hryhoriev S., Petryshchev A., Sinyaeva N., Yurchenko A., Sklyar O., Kvitka S., Borysov V., Vlasiuk V., Tsymbal B., Borysova S. Studying the physical chemical properties of alloyed metallurgical waste as secondary resource saving raw materials. Eastern-European Journal of Enterprise Technologies. 2018;4(12(94)):43–48. https://doi.org/10.15587/1729-4061.2018.140924

8. Shatokha V.I., Gogenko O.O., Kripak S.M. Utilising of the oiled rolling mills scale in iron ore sintering process. Resources, Conservation and Recycling. 2011;55(4):435–440. https://doi.org/10.1016/j.resconrec.2010.11.006

9. Танутров И., Свиридова М. Направления совершенствования способов переработки техногенных отходов Уральского региона. Экология и промышленность России. 2015;19(8):31–35. https://doi.org/10.18412/1816-0395-2015-8-31-35

10. Танутров И.Н., Свиридова М.Н., Чесноков Ю.А., Маршук Л.А. Технологическое моделирование совместного выщелачивания замасленной прокатной окалины и красного шлама. Известия вузов. Черная металлургия. 2020;63(11-12):891–898. https://doi.org/10.17073/0368-0797-2020-11-12-891-898

11. Неменов А.М. События в цифрах и фактах. Металлург. 2016;(9):108–112.

12. Чесноков Ю.А., Маршук Л.А., Танутров И.Н., Свиридова М.Н. Пирометаллургическая схема совместной переработки красных шламов и прокатной окалины. В кн.: Фундаментальные исследования и прикладные разработки процессов переработки и утилизации техногенных образований: труды V Конгресса c международным участием и Конференции молодых ученых «ТЕХНОГЕН-2021». Екатеринбург: УрО РАН; 2021;415–419.

13. А.с. 1086024 A1 СССР, МПК C22B 1/16. Способ агломерации железорудных материалов / В.И. Ростовский, С.Т. Плискановский, А.И. Иванов, В.Б. Исполатов, В.Д. Гладуш, И.И. Ручкин, А.Г. Жунев, А.Ф. Голубов, Н.А. Короп; заявл. 17.12.1981; опубл. 15.04.1984. Бюл. 14.

14. Пат. 2418079 C2 РФ, МПК C22B 1/16. Способ производства агломерата для доменной плавки / М.А. Гуркин, М.С. Табаков, В.Н. Логинов, Е.А. Кашкаров, В.П. Невраев, А.С. Нестеров, В.Ю. Кучин, Т.В. Деткова, В.С. Якушев; заявл. 06.07.2009; опубл. 10.05.2011. Бюл. 13.

15. А.с. 1407979 A1 СССР, МПК C22B 1/14. Шихта для утилизации замасленной окалины при агломерации / А.А. Готовцев, Ю.Г. Ефименко, А.В. Кабанов, Ю.И. Коваль, И.М. Сальников, Е.Я. Стольберг, Ю.А. Хватов; заявл. 13.05.1986: опубл. 07.07.1988. Бюл. 25.

16. Пат. 2321647 C1 РФ, МПК C22B 1/242, C22B 1/245. Способ брикетирования железосодержащих отходов в виде окалины для плавки / А.И.Ш. Салех, А.М. Грицишин; заявл. 06.07.2006; опубл. 10.04.2008. Бюл. 10.

17. Пат. RU 2131929 C1 РФ, МПК C21B 5/00. Способ получения чугуна с использованием доменного производства на металлургическом предприятии / В.И. Губанов, Р.В. Сейфулов, В.Н. Селиванов, П.И. Черноусов, Ю.С. Юсфин; заявл. 26.06.1998; опубл. 20.06.1999.

18. Пат. 2730304 C1 РФ, МПК F23G 7/05, F23G 5/027. Способ утилизации масло-нефтесодержащих отходов, замасленной окалины, отходов коксохимического производства / И.Ш. Хуснутдинов, С.И. Хуснутдинов, А.А. Алексеева, В.Ю. Бажин, О.А. Дубовиков, Л.Ш. Иоганн; заявл. 19.03.2019; опубл. 21.08.2020. Бюл. 24.

19. Somova Yu.V., Sviridova T.V., Alekseeva P.A., Nekerov E.A., Schwabecher D. Analysis of methods for processing oily mill scale and oily sludge for iron and steel production. IOP Conference Series: Earth and Environmental Science. 2021;839:042046. https://doi.org/10.1088/1755-1315/839/4/042046

20. Савинов А.С., Харченко А.С., Сибагатуллин С.К., Дзюба А.В., Сысоев В.И., Харченко Е.О., Павлов А.В. Прогнозирование температуры замасленной окалины, упакованной в металлический контейнер, при движении в доменной печи от колошника к горну. Теория и технология металлургического производства. 2024;(4(51)):24–29.

21. Molgaard J., Smeltzer W.W. Thermal conductivity of magnetite and hematite. Journal of Applied Physics. 1971; 42(9):3644–3647. https://doi.org/10.1063/1.1660785

22. Дзюба А.В., Савинов А.С., Харченко А.С., Сибагатуллин С.К., Сысоев В.И., Харченко М.В. Прочностные характеристики контейнеров с замасленной окалиной, изготовленных приближенно к крупности кокса. В кн.: Теплотехника и информатика в образовании, науке и производстве: сборник докладов XII Всероссийской научно-практической конференции студентов, аспирантов и молодых ученых (TИМ’2024) с международным участием. Екатеринбург, 16–17 мая 2024 г. Екатеринбург: УрФУ; 2024:37–41.

Об авторах

А. С. ХарченкоРоссия

Александр Сергеевич Харченко, д.т.н., доцент, заведующий кафедрой металлургии и химических технологий

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

В. И. Сысоев

Россия

Виктор Иванович Сысоев, к.т.н, заведующий лабораторией кафедры металлургии и химических технологий

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

С. К. Сибагатуллин

Россия

Салават Камилович Сибагатуллин, д.т.н., профессор кафедры металлургии и химических технологий

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

А. В. Дзюба

Россия

Андрей Викторович Дзюба, аспирант кафедры металлургии и химических технологий

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

А. С. Савинов

Россия

Александр Сергеевич Савинов, д.т.н., доцент, заведующий кафедрой механики

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

Е. О. Харченко

Россия

Елена Олеговна Харченко, к.т.н, старший преподаватель кафедры металлургии и химических технологий

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

Рецензия

Для цитирования:

Харченко А.С., Сысоев В.И., Сибагатуллин С.К., Дзюба А.В., Савинов А.С., Харченко Е.О. Моделирование распределения компонентов, выделившихся из замасленной окалины, между водо-газо-пылевыми средами системы газоочистки доменной печи. Известия высших учебных заведений. Черная Металлургия. 2025;68(4):332-338. https://doi.org/10.17073/0368-0797-2025-4-332-338

For citation:

Kharchenko A.S., Sysoev V.I., Sibagatullin S.K., Dzyuba A.V., Savinov A.S., Kharchenko E.O. Modeling the distribution of components emitted from oiled scale between water, gas, and dust media in blast furnace dedusting plant. Izvestiya. Ferrous Metallurgy. 2025;68(4):332-338. https://doi.org/10.17073/0368-0797-2025-4-332-338