Перейти к:

Оценка технологической возможности совместной переработки ильменитовых и перовскитовых концентратов

https://doi.org/10.17073/0368-0797-2025-5-444-453

Аннотация

Актуальной задачей, стоящей перед современной металлургической промышленностью, является повышение комплексности использования минерального и техногенного сырья путем разработки новых технологий, основанных на принципе совместной переработки сырья из месторождений, отличающихся минеральным составом рудной составляющей, например, титансодержащих руд – ильменитовых и перовскитовых. Совместная переработка титансодержащих руд позволит повысить экологическую и экономическую эффективность переработки отечественного минерального сырья, а также создаст предпосылки для развития производства диоксида титана в России. С целью научного обоснования целесообразности совместной переработки разнотипного титанового сырья методом термодинамического моделирования установлено влияние температуры, расхода восстановителя и соотношения концентратов на процесс фазообразования при карботермическом восстановлении смесей концентратов. Рассмотрено распределение целевых металлов по продуктам взаимодействия, предложены оптимальные параметры процесса формирования богатых титановых шлаков. Оценены перспективы попутного извлечения редких и редкоземельных металлов. Термодинамический анализ процесса карботермического восстановления смесей, выполненный на модельных составах перовскитового концентрата (ПК) и ильменитового концентрата (ИК), показал, что при малых значениях соотношения ПК/ИК возможно образование высокотитанистых шлаков с содержанием TiO2 более 80 %. Однако концентрация извлекаемого в сплав ниобия и содержание в шлаке редкоземельных элементов снизятся в разы по сравнению с их исходными значениями в перовскитовым концентрате. При соотношении ПК/ИК, равном 1, можно аккумулировать в сплаве до 2,5 % Nb при содержании в шлаке до 74 % TiO2 . Преимущество совместной переработки ильменитового и перовскитового сырья пирометаллургическим способом заключается в возможности в рамках одной технологической схемы получать богатые титановые шлаки и селективно концентрировать редкие металлы в металлической фазе, отделяя их от титана, и редкоземельные металлы в шлаке.

Ключевые слова

Для цитирования:

Агафонов С.Н., Удоева Л.Ю., Вусихис А.С., Леонтьев Л.И. Оценка технологической возможности совместной переработки ильменитовых и перовскитовых концентратов. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):444-453. https://doi.org/10.17073/0368-0797-2025-5-444-453

For citation:

Agafonov S.N., Udoeva L.Yu., Vusikhis A.S., Leont’ev L.I. Assessment of the technological possibility of joint processing of ilmenite and perovskite concentrates. Izvestiya. Ferrous Metallurgy. 2025;68(5):444-453. https://doi.org/10.17073/0368-0797-2025-5-444-453

Введение

Титан находит широкое применение в лакокрасочной, химической и других отраслях промышленности в виде металла и пигментного диоксида. Прекращение поставок титанового сырья в РФ из-за рубежа привело к дефициту пигментного диоксида на отечественном рынке. В то же время Россия обладает богатейшими месторождениями титановых руд [1], освоение которых заложено в ближайшие планы развития отрасли. Основным промышленным типом месторождений титана в России являются циркон-рутил-ильменитовые россыпи, обеспечивающие до 60 % добычи титана. Вторыми по значимости являются коренные месторождения ильменитовых и ильменит-титаномагнетитовых руд. Большая часть запасов титана находится в перовскит-титаномагнетитах рудах, вовлечение в производство которых остается проблематичным: с одной стороны, перовскитовые руды являются полиметаллическими и присутствие в них редких и редкоземельных металлов определяет их перспективность, с другой – на сегодняшний день нет достаточно эффективной технологии комплексной переработки такого вида сырья.

В настоящее время на Кольском полуострове наряду с добычей ильменитовых руд (Гремяха-Вырмес) приступили к освоению перовскит-титаномагнетитового месторождения Африканда, в рудах которого содержатся, кроме титансодержащих минералов, ниобий и редкоземельные элементы (РЗЭ) [2 – 5].

Выбор способа вскрытия ильменитового концентрата предопределяет эффективность последующих технологических операций по получению диоксида титана. Согласно литературным данным, предложены и используются различные методы подготовки концентратов к их вскрытию. Выделяют пирометаллургические и гидрохимические способы разложения, суть которых заключается в отделении оксидов железа от диоксида титана.

Карботермическое восстановление ильменитовых концентратов с получением высокотитанистых шлаков (75 – 85 % TiO2 ) и чугуна – довольно известный процесс и различные его вариации обычно вызваны особенностями сырья, либо задачами производства [6 – 8]. Плавку концентрата на высокотитанистый шлак ведут в электродуговой печи при температурах до 1600 °С, в качестве восстановителя применяют углеродсодержащий материал (кокс, антрацит и т. п.). Проведение плавки без флюсов предусматривает остаточное содержание FeO в шлаке на уровне 10 – 12 %. Добавки извести или кальцинированной соды [9] позволяют поднять извлечение железа в чугун до его остаточного содержания в шлаке 3 – 5 % FeO. В обоих случаях процесс ведут при 1600 – 1650 °С и степень извлечения титана в шлак практически одинакова.

При обогащении руд Африканды получают титаномагнетитовый и перовскитовый концентраты, последний содержит, мас. %: 48 – 50 TiO2 ; 33 – 35 CaO; 2 – 4 РЗЭ; 0,9 – 1,2 (Nb, Ta)2O5 [10]. Разработанные в Кольском научном центре РАН технологические решения по переработке перовскитового концентрата основаны на различных гидрохимических способах разложения перовскита азотной, серной кислотой или ее смесью с азотной и соляной кислотами [11 – 14].

Пирометаллургия перовскитовых концентратов – область мало исследованная, поскольку на сегодняшний день наиболее рациональными выглядят гидрометаллургические способы вскрытия. Однако ряд принципиальных недостатков экологического аспекта, а именно, большие объемы агрессивных отходов (кислотные растворы, шламы, отходящие газы), требующих утилизации, снижают рентабельность кислотного разложения этого сложного вида титанового сырья. Использование карботермического восстановления для переработки титансодержащих материалов (ильменитовый концентрат, рутил, титановый шлак и др.) [15; 16], в том числе и перовскитового концентрата [17], может открыть новые перспективы для пирометаллургических процессов в технологии производства титана.

Известно, что высокотитанистые шлаки восстановительной плавки ильменитового концентрата тугоплавкие и «короткие» [18; 19], их вязкость зависит от содержания FeO, TiO2 и основности (CaO/SiO2 ) шлака [20; 21]. Для увеличения плавкости используют добавки оксида кальция, приводя отношение CaO/TiO2 в область эвтектического состава с температурой плавления 1460 °C [22]. Основываясь на технологии переработки ильменитовых концентратов, рассмотрена возможность использования перовскитового концентрата как кальцийсодержащей добавки в качестве флюса. Преимуществом совместной переработки ильменитовых и перовскитовых концентратов является возможность в рамках одной комплексной технологической схемы получать титановые продукты и попутно извлекать редкие и редкоземельные металлы.

Для обоснования возможности совместной переработки ильменитового и перовскитового концентратов выполнен термодинамический анализ взаимодействий смеси концентратов с углеродом.

Объекты и методы исследования

В исследованиях использовали пробы ильменитового концентрата (ИК) и перовскитового концентрата (ПК), химический и фазовый составы которых приведены в табл. 1. Методами РФА, СЭМ и РСМА установлено, что титан в ИК сосредоточен в рутиле TiO2 и продукте лейкоксенизации ильменита – псевдорутиле Fe2O3·3TiO2 . В пробе ПК основными рудными минералами являются перовскит CaO·TiO2 , титанит CaTiSiO5 и ульвошпинель Fe2TiO4 . Редкие металлы, в частности ниобий, содержатся в лопарите (5,0 %), анкилите (1,9 %) и торите (26,5 %), а редкоземельные (Ce, La, Nd) – в перовските (2,8 %) и лопарите (22,8 % Ce).

Таблица 1. Химический состав ильменитового и перовскитового концентратов

|

Для оптимизации параметров процесса, а также расчета равновесного состава продуктов и основных технологических показателей выполнено термодинамическое моделирование с использованием программного пакета HSC 6.12 Chemistry (Outotec Oy) [23]. В расчеты закладывали составы рабочего тела, близкие к пробам концентратов, взятых для дальнейших экспериментальных исследований. Поскольку в базе данных программы нет сведений по псевдорутилу, его заменили ильменитом и рутилом по реакции (1), так как, по данным работы [24], восстановление псевдорутила протекает через последовательное образование ильменита, а затем дититаната:

| Fe2Ti3O9 + C = 2FeTiO3 + TiO2 + CO(г); | (1) |

| FeTiO3 + TiO2 = FeTi2O5 . | (2) |

Для упрощения расчетов, учитывая существенное влияние на процесс в основном рудных минеральных составляющих, для термодинамического анализа использовали модельные составы ПК и ИК с соотношением основных элементов, аналогичным реальным пробам титанового сырья, мас. %:

– перовскитовый концентрат – 60 CaO·TiO2 , 10 TiO2 , 10 SiO2 , 10 Fe2TiO4 , 9 CaCO3 , 1 Nb2O5 ;

– ильменитовый концентрат – 40 FeO·TiO2 , 50 TiO2 , 8 Fe2O3 , 2 SiO2 .

Результаты работы и их обсуждение

Важным фактором оценки эффективности совместной переработки смесей рассматриваемого титансодержащего сырья является определение рационального соотношения ПК/ИК в шихте карботермического восстановительного обжига.

Рассмотрено равновесие в химически реагирующих системах ПК – ИК – углерод для соотношений ПК/ИК, равных 0,2; 0,5; 0,8; 1,0 в зависимости от температуры в интервале 700 – 1700 °C и расхода восстановителя. Расчеты выполнены на 100 кг смеси плюс углерод в инертной атмосфере (100 моль N2 ).

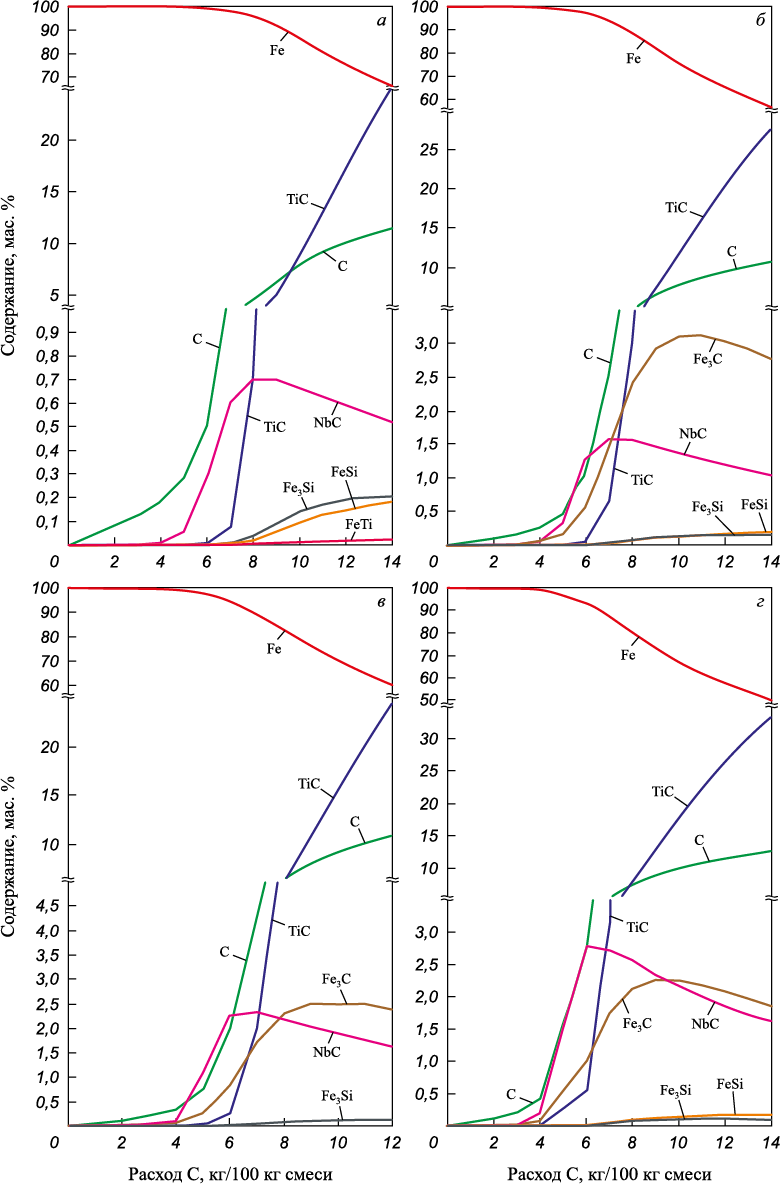

Независимо от соотношения компонентов смесей, металлический продукт, кроме железа (основа сплава), содержит карбиды ниобия, титана и силициды железа, доля которых возрастает симбатно с расходом углерода (рис. 1). С увеличением соотношения ПК/ИК закономерно растет концентрация в сплаве ниобия в виде NbC (от 0,7 до 2,7 %), поскольку повышается его исходное содержание в смеси. При 1500 °C заметный переход ниобия в сплав возможен при расходах восстановителя выше 4 кг/100 кг смеси независимо от соотношения ПК/ИК. Титан появляется в сплаве при больших содержаниях углерода в шихте: при ПК/ИК, равном 0,2 и 0,4 – выше 6 кг С, при 0,8 – выше 5 кг С и при 1,0 – выше 4 кг С на 100 кг смеси.

Рис. 1. Зависимость равновесного состава шлаков восстановления модельной смеси |

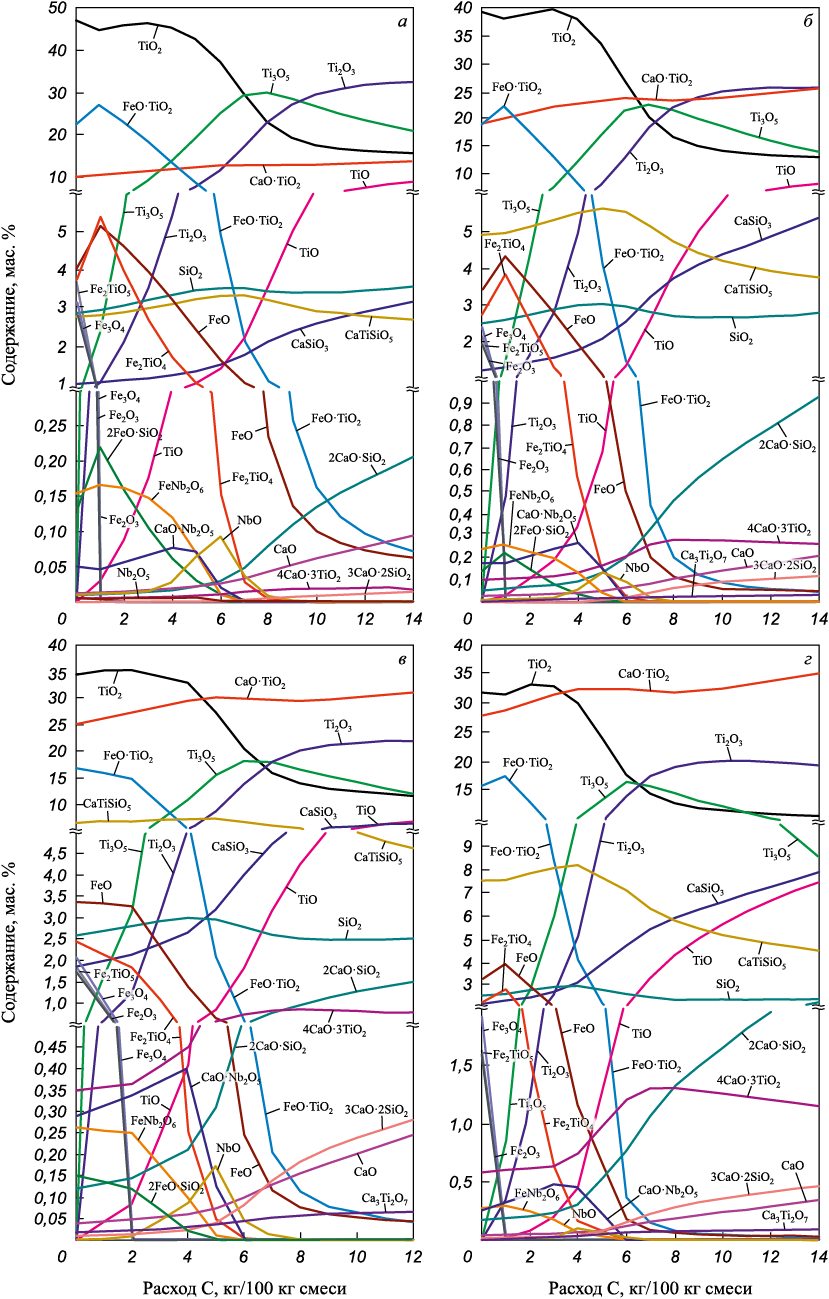

По мере увеличения в смеси ПК ожидаемо растет соотношение в шлаке TiO2/CaO·TiO2 , возрастая, например, при 1 кг С от 4,5 при ПК/ИК, равном 0,2, до практически сравнимых содержаний (1,1) при ПК/ИК, равном 1 (рис. 2). Следует отметить, что, согласно модели, с повышением расхода углерода в шлаке растет доля низших оксидов титана, причем в основном за счет восстановления титана из рутила (TiO2 ) и ильменита (FeO·TiO2 ), т. е. минеральных составляющих ильменитового концентрата. При этом содержание перовскита (CaO·TiO2 ) изменяется незначительно, плавно возрастая в пределах 5 – 8 % во всем исследуемом интервале расхода восстановителя. При 1500 °C восстановление титана из рутила и ильменита начинается уже при малых содержаниях углерода, достигая максимума, например, в случае Ti3O5 , при 6 – 8 кг восстановителя на 100 кг смеси концентратов. С увеличением в смеси содержания ПК доля низших оксидов (Ti3O5 , Ti2O3 и TiO) снижается, что положительно влияет на технологические свойства шлака.

Рис. 2. Зависимость равновесного состава сплавов восстановления модельной смеси |

В табл. 2 приведены равновесные составы продуктов восстановления смесей ИК и ПК при 1500 °C. Для каждого соотношения ПК/ИК выбраны расходы углерода, соответствующие по термодинамическим моделям началу и максимуму перехода ниобия в сплав. До извлечения ниобия в сплав железный продукт соответствует низко- или среднеуглеродистой стали (<0,25 или не более 0,55 % С), с полным переходом ниобия в металлическую фазу в виде карбида образуется чугун.

Таблица 2. Равновесные составы продуктов взаимодействия

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Расчеты изменения равновесного состава продуктов карботермии от температуры на примере смеси концентратов с соотношением ПК/ИК, равном 1,0, при расходе восстановителя, выбранного в соответствии с условиями начала перехода ниобия в сплав (4 кг С) и его максимального извлечения (6 кг С) показали, что появление ниобия в сплаве возможно при температуре выше 900 °C независимо от количества углерода в шихте. В области максимума содержания NbC (выше 1200 °C) в сплав может переходить титан также в виде карбида, достигая 0,5 % при 1500 °C. При высоких температурах появляются металлический ниобий и силициды железа.

Количество продуктов восстановления титана в шлаке при выбранных расходах углерода в исследуемом интервале температур возрастает в случае Ti3O5 , Ti2O3 на два порядка – от десятых долей процента до 10 и 15 % при 4 и 6 кг C соответственно. Монооксид TiO образуется после 1000 °C и его прирост с температурой чувствительнее к количеству восстановителя.

До 1100 °C восстановление железа из ильменита ведет к увеличичению в шлаке рутила, доля которого при дальнейшем повышении температуры резко снижается в результате восстановления титана из TiO2 до низших оксидов.

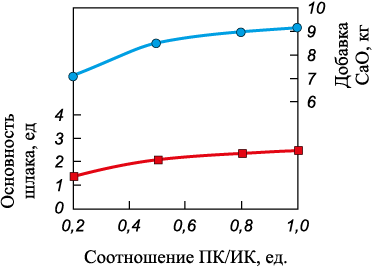

При этом во всем температурном интервале содержание в шлаке соединений четырехвалентного титана, связанного с кальцием (перовскит CaO·TiO2 , сфен CaTiSiO5 ), меняется незначительно, что говорит об устойчивости титана (IV) к восстановлению в составе кальцийсодержащих минералов. В этой связи резонно вносить в шихту карботермической плавки добавки флюса в виде CaO, что должно ингибировать образование низших оксидов титана, предотвращая формирование тугоплавких шлаков с высокой температурой плавления/кристаллизации. По данным работ [18; 25], при переработке высокотитанистого сырья относительно легкоплавкие шлаки с температурой кристаллизации 1400 – 1450 °С и содержанием TiO2 порядка 60 % образуются при основности (CaO/SiO2 ), равной 4,0. В данном случае в расчетных составах шлаков для смесей с соотношением ПК/ИК от 0,2 до 1,0 основность возрастает от 1,4 до 2,5 соответственно (рис. 3) и определяется в целом исходным отношением CaO/SiO2 в ПК, поскольку в ИК содержание CaO не более 0,3 %, а SiO2 около 2,0 %. Для кондиционирования шлака до желаемого отношения CaO/SiO2 , равного 4,0, необходимо введение в шихту плавки добавок CaO, например, в смесь с ПК/ИК, равном 1, достаточно на 100 кг добавить 9,2 кг флюса (рис. 3).

Рис. 3. Расчетная зависимость основности шлаков |

Таким образом, термодинамический анализ процесса карботермического восстановления смесей, выполненный на модельных составах ПК и ИК, показал, что при малых значениях соотношения ПК/ИК можно ожидать образование высокотитанистых шлаков с содержанием TiO2 более 80 %. Однако концентрация извлекаемого в сплав ниобия и содержание в шлаке РЗЭ снизятся в разы по сравнению с их исходными значениями в ПК. При соотношении ПК/ИК, равном 1, можно аккумулировать в сплаве до 2,5 % Nb при содержании в шлаке до 74 % TiO2 (табл. 2). Однако концентрация РЗЭ в шлаке снизится и в этом случае, но не более, чем в 1,5 раза.

Для прогнозирования состава продуктов восстановительной плавки смеси ПК и ИК проведено термодинамическое моделирование процесса в интервале 700 – 1700 °С. В расчетах использовали полные химические и вещественные составы проб титановых концентратов (табл. 1), принятых к исследованию, в соотношении ПК/ИК, равном 1.

Температурные зависимости равновесных составов продуктов взаимодействия рассчитаны при двух расходах восстановителя: 4 кг С на 100 кг смеси концентратов, исключающих переход в сплав титана в виде карбида, и 6 кг С, обеспечивающих максимальное извлечение в сплав ниобия. Добавки флюса взяты в количестве 10 кг CaO/100 кг смеси концентратов. Составы шихты для обоих вариантов представлены в табл. 3. Согласно расчетам, при низком расходе углерода (4 кг/100 кг смеси) сплав состоит в основном из железа с примесью хрома (0,6 %) и углерода (0,5 %) (табл. 4). При 1500 °С доля NbС в сплаве составляет сотые доли процента. Титан (IV) содержится в шлаке в основном в виде CaO·TiO2 (до 45 %), TiO2 (до 22 %) и CaTiSiO5 (10 %), а также солей магния MgTiO3 , MgTi2O5 в количестве 1,0 – 1,5 %. Остальной титан представлен субоксидами: 2 % Ti2O3 , 4 % Ti3O5 и 0,5 % TiO. Его общее содержание в шлаке в пересчете на TiO2 равно 59,2 %. Ниобий из ниобатов железа и кальция с повышением температуры тоже переходит в низшие оксиды – NbO2 и NbO. Церий из диоксида CeO2 частично восстанавливается до алюмината Ce3+AlO3 , полностью оставаясь в шлаке.

Таблица 3. Состав шихты карботермического восстановления смесей ПК и ИК

Таблица 4. Расчетный состав продуктов взаимодействия смеси проб ПК и ИК

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При расходах углерода выше стехиометрически необходимого для полного восстановления железа (6 кг С) в сплаве содержится 3 % Nb в виде карбида и 2,0 % Cr, извлечение которых в железный продукт близко к 100 % (табл. 4). Полностью переходит в сплав и тантал, аналогично ниобию в виде карбида (0,06 % TаC). Восстановление титана до карбида начинается с 1000 °C, достигая максимума при 1500 – 1600 °C, что составляет 0,7 % Ti. При более высоких расходах углерода его концентрация возрастает до 4,4 %, опережая ниобий. По содержанию углерода железный продукт относится к чугунам (4,3 % C). С увеличением расхода углерода до 6 кг существенных изменений качественного состава шлака не происходит. Количественно с повышением температуры резко сокращается доля субоксидов NbO и NbO2 , составляющих при 1500 °C менее 0,01 и 0,02 % соответственно, а содержание низших оксидов титана возрастает до 10 %. Церий постоянен как в формах нахождения в шлаке, так и по их соотношению. Следует отметить, что при выбранном составе смеси с ПК/ИК, равном 1, концентрация церия в шлаке (0,4 % CeO2 ) в сравнении с его содержанием в ПК (0,6 % CeO2 ) будет ниже в 1,5 раза. Другие компоненты сырья (Al, Mg, Si) из нерудных минералов находятся в шлаке в виде простых или сложных (двойных, тройных) оксидов, но содержание их невелико и ограничивается единичными процентами. Как показали расчеты, введенного количества флюса (по 10 кг CaO) недостаточно для получения шлаков с заданной основностью: при расходах 4 и 6 кг отношение CaO/SiO2 составило 3,4 и 2,7 соответственно. Таким образом, в первом случае в шихту следует добавлять не 10, а 15 кг CaO, во втором – 20 кг CaO. Если недостаток кальция компенсировать увеличением доли ПК в смеси, то в образующемся титановом шлаке должно повысится содержание редких и редкоземельных металлов.

Выводы

Преимущество совместной переработки ильменитового и перовскитового сырья пирометаллургическим способом заключается в возможности в рамках одной технологической схемы получать богатые титановые шлаки и селективно концентрировать редкие металлы в металлической фазе, отделяя их от титана, и редкоземельные металлы в шлаке. Кроме того, нет необходимости обогащать до концентрата перовскит-титаномагнетитовую руду, удаляя из нее железосодержащие минералы и кальцит.

Согласно полученным термодинамическим моделям, процесс совместного восстановления ильменитового и перовскитового концентратов протекает с образованием железного сплава и высокотитанистого шлака (более 70 % TiO2 ), состав продуктов плавки зависит от температуры и расхода углерода. При температуре 1500 °C и расходах восстановителя ниже стехиометрически необходимого для извлечения ниобия в сплав, железный продукт соответствует низко- или среднеуглеродистой стали (не более 0,55 % С), с полным переходом ниобия в металлическую фазу в виде карбида образуется чугун.

При низких значениях соотношения ПК/ИК < 0,5 можно ожидать образование высокотитанистых шлаков с содержанием TiO2 более 80 %. Однако концентрация извлекаемого в сплав ниобия будет низкой, а концентрация в шлаке РЗЭ сократится в несколько раз по сравнению с исходной в руде. Восстановлением смеси концентрата с соотношением ПК/ИК, равным 1, при температуре 1500 °C и расходе восстановителя 6 кг на 100 кг смеси можно полностью перевести ниобий в сплав, содержащий до 3,0 % Nb, получив богатый по титану шлак (62 – 74 % TiO2 ). Концентрация церия, как и других РЗЭ, снизится в этом случае не более, чем в 1,5 раза.

Список литературы

1. Быховский Л.З., Тигунов Л.П. Титановое сырье России. Российский химический журнал. 2010;54(2):73–86.

2. Николаев А.И., Герасимова Л.Г., Петров В.Б., Майоров В.Г. Перовскитовый концентрат – перспективное нетрадиционное сырье для производства титановой и редкометалльной продукции. Комплексное использование минерального сырья (КИМС). 2015;(2(293)):26–34.

3. Красоткин И.С., Войтеховский Ю.Л., Лесков А.Л. Африканда: начало истории. В сб.: Труды VIII Всероссийской Ферсмановской научной сессии, (18–19 апреля 2011 г.). 2011:23–30.

4. Соколов С.В., Нечелюстов Г.Н., Быстров И.Г. Щелочной магматизм земли и связанные с ним месторождения стратегических металлов. Школа «Щелочной магматизм Земли». В сб.: Труды ХХХIII Международной конференции Институт геохимии и аналитической химии им. В.И. Вернадского Российской Академии Наук. 2016:116–118.

5. Герасимова Л.Г., Артеменков А.Г., Николаев А.И., Щукина Е.С. Титано-редкометалльные концентраты из сырья Кольского региона и возможность их совместной переработки с получением дефицитной продукции. Арктика: экология и экономика. 2024;14(2):217–225. https://doi.org/10.25283/2223-4594-2024-2-217-225

6. Резниченко В.А., Устинов В.С., Карязин И.А., Петрунько А.Н. Электрометаллургия и химия титана. Москва: Наука; 1982:276.

7. Ma N., Warner N.A. Smelting reduction of ilmenite by carbon in molten pig iron. Canadian Metallurgical Quarterly. 1999;38(3):165–173.

8. Smirnov K.I., Gamov P.A. Pyro-metallurgical processing of ilmenite concentrate with production of iron and titanium oxides. Solid State Phenomena. 2021;316:385–389. https://doi.org/10.4028/www.scientific.net/ssp.316.385

9. Гудим Ю.А., Мейржан А., Рощин В.Е. Возможности пирометаллургического обогащения ильменитовых концентратов. Вестник Южно-Уральского государственного университета. Серия: Металлургия. 2016;16(1): 23–32. http://dx.doi.org/10.14529/met160103

10. Мотов Д.Л. Технологическое решение проблемы перовскита. В сб.: Труды VII Всероссийской Ферсмановской научной сессии, (2–5 мая 2010 г.). 2010:187–192.

11. Горощенко Я.Г., Мотов Д.Л., Белокосков В.И. и др. К вопросу и выборе схемы технологического процесса для получения титановых пигментов из перовскитового концентрата с попутным извлечением редких металлов. Сборник трудов по химической технологии минерального сырья Кольского полуострова. Ленинград: Издательство АН СССР; 1959;1:148–221.

12. Киселев Ю.Г., Щукина Е.С. Растворимость гидратного продукта, полученного при азотнокислотной обработке перовскита, в серной кислоте. Вестник Кольского научного центра РАН. 2017;(2):81–86.

13. Gerasimova L.G., Maslova M.V., Shchukina E.S. Preparation of titanium dioxide for heat-resistant sealants. Theoretical Foundations of Chemical Engineering. 2011;45(4): 511–516. https://doi.org/10.1134/S0040579513050035

14. Герасимова Л.Г., Мельник Н.А., Николаев А.И., Петров В.Б., Щукина Е.С., Быченя Ю.Г. Солянокислотная технология перовскитового концентрата и ее радиационная оценка. Экология промышленного производства. 2015;89:54–58.

15. Rezan S.A., Zhang G., Ostrovski O. Carbothermal reduction and nitridation of ilmenite concentrate. ISIJ International. 2012;52(3):363–368.

16. Xiao J., Jiang B., Huang K., Jiao S., Zhu H-m. Selective reduction of TiO2–SiO2 in the carbothermal reduction of titanium raw materials for preparation og titanium oxycarbide. In: The Minerals, Metals &Materials Society: 7th Int. Symp. on High-Temperature Metallurgical Processing. 2016: 419–425. https://doi.org/10.1007/978-3-319-48093-0_52

17. Будин О.Н., Кропачев А.Н., Агафонов Д.Г., Черепов В.В. Изучение карботермического способа вскрытия титанового сырья на примере искусственно синтезированного перовскита. Известия вузов. Цветная металлургия. 2018;(5):23–30. https://doi.org/10.17073/0021-3438-2018-5-23-30

18. Васютинский Н.А. Титановые шлаки. Москва: Металлургия; 1972:208.

19. Асанов А.В., Аношкин И.В., Мальков А.В., Сенин А.В., Рощин А.В. Влияние химического состава и температуры на вязкость высокотитанистых шлаков. Вестник ЮУрГУ. 2008;(9):7–9.

20. Jing J., Guo Y., Wang S., Chen F., Yang L., Yang J., Xu F., Yu L. Melting properties and phase composition transformation of Ti-bearing electric furnace slags in CaO–SiO2–MgO–Al2O3–50%TiO2. Metals and Materials International. 2024;30:2045–2056. https://doi.org/10.1007/s12540-024-01630-y

21. Yan Z.-m., Lv X.-w., Li Z.-s. Physicochemical properties and structure of titania-containing metallurgical slags: A review. Journal of Iron and Steel Research International. 2022;29:187–206. https://doi.org/10.1007/s42243-021-00678-z

22. Daněk V., Nerád I. Phase diagram and structure of melts of the system CaO–TiO2–SiO2 . Chemical Papers. 2002; 56(4):241–246.

23. Roine A. HSC Chemistry. Version 6.12 for Windows, Outotec Research Oy. Pori, Finland; 1974–2007.

24. Сафонов А.В., Якушевич Н.Ф., Лебошкин В.Н., Шадрин В.Н., Гордин С.О. Углетермическое восстановление ильменитовых концентратов в твердой фазе. Известия вузов. Черная металлургия. 2004;47(2):19–22.

25. Леонтьев Л.И., Ватолин Н.А., Шаврин С.В., Шумаков Н.С. Пирометаллургическая переработка комплексных руд. Москва: Металлургия; 1997:432.

Об авторах

С. Н. АгафоновРоссия

Сергей Николаевич Агафонов, к.т.н., старший научный сотрудник лаборатории редких тугоплавких металлов

620016, Россия, Екатеринбург, ул. Амундсена, 101

Л. Ю. Удоева

Россия

Людмила Юрьевна Удоева, к.т.н., ведущий научный сотрудник лаборатории редких тугоплавких металлов

620016, Россия, Екатеринбург, ул. Амундсена, 101

А. С. Вусихис

Россия

Александр Семенович Вусихис, к.т.н., старший научный сотрудник лаборатории пирометаллургии цветных металлов

620016, Россия, Екатеринбург, ул. Амундсена, 101

Л. И. Леонтьев

Россия

Леопольд Игоревич Леонтьев, академик, советник, Президиум РАН; д.т.н., профессор, Национальный исследовательский технологический университет «МИСИС»; главный научный сотрудник, Институт металлургии имени академика Н.А. Ватолина Уральского отделения РАН

620016, Россия, Екатеринбург, ул. Амундсена, 101

Россия, 119049, Москва, Ленинский пр., 4

Россия, 119991, Москва, Ленинский пр., 32а

Дополнительные файлы

Рецензия

Для цитирования:

Агафонов С.Н., Удоева Л.Ю., Вусихис А.С., Леонтьев Л.И. Оценка технологической возможности совместной переработки ильменитовых и перовскитовых концентратов. Известия высших учебных заведений. Черная Металлургия. 2025;68(5):444-453. https://doi.org/10.17073/0368-0797-2025-5-444-453

For citation:

Agafonov S.N., Udoeva L.Yu., Vusikhis A.S., Leont’ev L.I. Assessment of the technological possibility of joint processing of ilmenite and perovskite concentrates. Izvestiya. Ferrous Metallurgy. 2025;68(5):444-453. https://doi.org/10.17073/0368-0797-2025-5-444-453

JATS XML