Перейти к:

Влияние добавок оксида бора на вязкость и температуру плавления системы CaO – SiO2 – Al2O3 – MgO

https://doi.org/10.17073/0368-0797-2025-3-287-296

Аннотация

Доля местного железорудного сырья металлургических предприятий Уральского региона составляет 50 – 60 %. Остальное завозится из Центральной России, Кольского полуострова и Казахстана. Вопрос замены привозного сырья на местное, более дешевое, является весьма актуальным. Добыча сидеритовой железной руды Бакальского месторождения (Южный Урал), запасы которой составляют около 1 млрд т, во много раз меньше, чем это позволяют горно-геологические условия, что связано с незначительным спросом на это сырье из-за низкого качества. Высокое содержание в руде оксида магния делает затруднительным или невозможным ведение доменной плавки с использованием более 20 % сидеритов в шихте. Основой любого доменного шлака является четырехкомпонентная система CaO – SiO2 – Al2O3 – MgO состава, мас. %: 30 – 40 SiO2 , 31 – 49 CaO, 3 – 18 MgO, 7 – 20 Al2O3 . Температура плавления таких шлаков составляет 1280 – 1320 ℃. При температуре 1450 °С их вязкость имеет значение ~0,5 Паꞏс. Увеличение содержания оксида магния (>20 %) приводит к резкому повышению температуры плавления шлаков, сокращает интервал кристаллизации и делает их нестабильными. В связи с этим материалы, изготовленные из сидеритовой руды с использованием различных технологий подготовки их к доменной плавке (сырая руда, обжиг-магнитное обогащение, агломерация), вводят в шихту только в качестве добавок. Их доля не превышает 20 %. С использованием современных методов статистической обработки экспериментальных данных изучено влияние борного ангидрида на вязкость высокомагнезиальных доменных шлаков, содержащих 15 – 36 % MgO. Показано, что добавление борного ангидрида в исходную шихту позволяет снизить температуру плавления шлака и увеличить интервал кристаллизации. Это дает возможность вести доменную плавку на шлаках, содержащих около 40 % MgO, что соответствует доле сидерита 40 – 50 % в исходной шихте.

Ключевые слова

Для цитирования:

Вусихис А.С., Михеенков М.А., Леонтьев Л.И., Агафонов С.Н. Влияние добавок оксида бора на вязкость и температуру плавления системы CaO – SiO2 – Al2O3 – MgO. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):287-296. https://doi.org/10.17073/0368-0797-2025-3-287-296

For citation:

Vusikhis A.S., Mikheenkov M.A., Leont’ev L.I., Agafonov S.N. Effect of boron oxide additives on viscosity and melting point of the CaO – SiO2 – Al2O3 – MgO system. Izvestiya. Ferrous Metallurgy. 2025;68(3):287-296. https://doi.org/10.17073/0368-0797-2025-3-287-296

Введение

Шлак, образующийся в процессе доменной плавки, для обеспечения ее успешного хода должен обладать устойчивыми физико-химическими свойствами, слабо изменяющимися при колебаниях химического состава и температуры.

Вязкость шлакового расплава является одним из важнейших физико-химических свойств, определяющих стабильность работы и производительность доменной печи. Конечный доменный шлак должен обладать хорошей текучестью при выпуске из печи. При температурах, соответствующих температуре выпуска передельного чугуна (от 1450 до 1550 °С), его вязкость должна составлять около 0,5 Па·с [1; 2].

В шлаках переход от твердого состояния к жидкому происходит в определенном интервале температур, поэтому температура плавления (Тпл ) – величина условная. Теоретической мерой температуры плавления является температура ликвидуса (Тл ) – температура полного исчезновения твердой фазы при нагреве. Практической мерой этой температуры выступает температура, при которой шлак начинает свободно вытекать из коксовой насадки, что возможно, когда его вязкость становится менее 2,5 Па·с. Обычно она ниже температуры на выпуске на 200 – 300 ℃ и составляет 1250 – 1350 ℃ [3].

Большое влияние на вязкость шлака оказывает его химический состав, который определяется химическим и минералогическим составами пустой породы железных руд, флюсов и золы кокса, зависит от характера процесса доменной плавки и теплового состояния печи, а также от сорта выплавляемого чугуна. Содержание основных компонентов конечных шлаков при выплавке чугунов на большей части предприятий России, Украины, Европы и Америки составляет, мас. %: 30 – 40 SiO2 , 31 – 49 CaO, 3 – 18 MgO, 7 – 20 Al2O3 , в незначительных количествах присутствуют MnO (0,1 – 3,0 %), FeO (0,2 – 0,8 %), S (0,8 – 2,2 %) [4; 5]. Без учета примесных оксидов (MnO, FeO, S) можно с высокой степенью достоверности принять, что в основе любого доменного шлака лежит четырехкомпонентная система CaO – SiO2 – Al2O3 – MgO.

Взаимосвязь с основными компонентами шлака (CaO, SiO2 , Al2O3 , MgO) зависимости его вязкости от температуры рассмотрена в исследованиях, результаты которых представлены в большом количестве работ.

В таких расплавах, содержащих менее 15 % глинозема, увеличение основности (R) от 0,6 до 1,5, а доли оксида магния от 0 до 20 % приводит к росту температуры плавления до 1350 – 1400 ℃ и уменьшению интервала температур загустевания. Шлаки становятся более короткими. При температурах ниже 1400 ℃ шлаки, содержащие более 25 % MgO, не текучи [6 – 9].

Изменение доли MgO с 0 до 25 % в шлаке с основностью в интервале 0,6 – 1,5 приводит к уменьшению вязкости до определенного минимума, область составов которого зависит от содержания глинозема и температуры, причем в кислых шлаках вязкость снижается интенсивнее, чем в основных [10].

В шлаках, содержащих 5 % оксида алюминия, минимальная вязкость, соответствующая температуре 1500 ℃, составляет 0,15 Па·с в области составов R ~ 0,9 – 1,1, 17 – 20 % MgO, 36 – 38 % SiO2 . Снижение температуры до 1400 ℃ приводит к увеличению минимальной вязкости до 0,35 Па·с и расширению области ее достижения по содержанию MgO до 13 – 20 %, сдвигая в сторону более кислых шлаков с 39 – 41 % SiO2 .

Увеличение содержания глинозема до 10 % повышает минимальную вязкость. С уменьшением температуры с 1500 до 1400 ℃ она увеличивается с 0,2 до 0,3 Па·с, а область составов ее достижения уменьшается с R ~ 0,8 – 1,2, 13 – 24 % MgO, 35 – 40 % SiO2 (1500 ℃) до R ~ 1,05 – 1,2, 14 – 16 % MgO, 39 – 41 % SiO2 (1400 ℃) соответственно.

При 15 % Al2O3 происходит дальнейшее увеличение минимальной вязкости с 0,30 до 0,55 Па·с и уменьшение соответствующей ей области составов с R ~ 0,9 – 1,2, 15 – 26 % MgO, 30 – 33 % SiO2 до R ~ 0,8 – 1,05, 18 – 22 % MgO, 33 – 35 % SiO2 при снижении температуры от 1500 до 1400 ℃. С ростом содержания MgO особенно резко снижается вязкость кислых шлаков, содержащих 25 – 35 % CaO. В таких шлаках с R ~ 0,5 – 0,8, содержащих 13 – 18 % Al2O3 и 16 – 25 % MgO, шлаки достаточно подвижны при 1350 – 1400 ℃.

В шлаках, содержащих 20 % Al2O3 , в интервале R ~ 1,2 – 1,5 температура плавления выше 1500 ℃ при любых содержаниях MgO. Если R ~ 1,1 – 1,2, кристаллизация происходит при >16 % MgO, с уменьшением R до 0,6 критическое содержание MgO увеличивается до 20 %. Если отношение MgO/Al2O3 ~ 0,5, то при R ~ 1,1 – 1,2 Тл близко к 1450 ℃, уменьшение R до 0,6 снижает Тл до 1350 ℃. В таких шлаках минимальная вязкость меняется от 0,4 Па·с (1500 ℃) до 1,0 Па·с (1400 ℃) при содержании SiO2 34 – 36 % [11 – 13].

Анализ приведенных данных показывает, что в шлаках с основностью менее 1,0 содержание MgО может достигать 15 – 20 %, не вызывая больших затруднений в плавке, поскольку шлаки достаточно текучи и плавятся при температуре ниже 1350 ℃. Согласно расчетам [14], такие шлаки образуются из шихты доменной плавки, содержащей порядка 20 – 30 % сидеритов, в составе которых имеется 10 – 15 % MgО. Дальнейшее увеличение содержания оксида магния приводит к резкому росту температуры плавления шлаков, делает их короткими и неустойчивыми. Плавка на такой шихте затруднительна или невозможна.

Доля оксида магния в пустой породе сидеритов составляет около 50 % [15 – 17]. В связи с этим в доменной плавке их используют в виде добавок как непосредственно в исходную шихту, так и при производстве агломерата. Ведение процесса на моношихте из бакальских сидеритов невозможно, поскольку образующиеся шлаки будут обладать очень высокой температурой плавления. В то же время известно [18 – 21], что добавка в доменные шлаки оксида бора снижает их вязкость во всем диапазоне температур и делает их более длинными.

Методы и материалы исследования

С помощью балансовой логико-статистической модели, допуская возможность проведения доменной плавки при увеличении содержания оксида магния в шлаке от 15 до 30 % за счет добавок 50 % концентрата обжиг-магнитного обогащения (ОК), оценили влияние добавок 1 – 3 % В2О3 на ее показатели [14].

Согласно расчетам, показатели плавки меняются незначительно, в пределах 3 %. Производительность снижается, а расход кокса и общий расход руды увеличиваются. Добавление В2О3 приводит к уменьшению содержания в шлаке всех оксидных составляющих, в том числе MgO, и появлению В2О3 .

Для оценки влияния добавок оксида бора на вязкость и температуру плавления системы CaO – SiO – Al2O3 – MgO был использован симплекс-решетчатый метод планирования эксперимента, который способен дать картину процесса, максимально приближенную к реальной, так как учитывает одновременное влияние всех меняющихся факторов.

По диаграммам состав – свойства, которые являются геометрическим изображением многокомпонентной равновесной системы, состоящим из концентрационного элемента диаграммы, описывающего химический состав системы, и геометрического комплекса свойств (поверхность отклика), представляющего собой совокупность точек, линий, либо поверхностей, располагающегося над ним, можно получить информацию о количественных значениях какого-либо свойства, соответствующего определенному составу многокомпонентных систем.

Однако для построения таких диаграмм необходимо проведение большого числа опытов, выявляющих зависимость изучаемых свойств от химического состава многокомпонентной системы.

Трудоемкость экспериментальных исследований требует оптимизации количества опытов. Для этого проводится планирование эксперимента путем построения математической модели объекта, позволяющей анализировать влияние различных составляющих на исследуемое свойство, т. е. получить достаточно полную информацию при минимально возможных затратах. Это дает возможность существенно сократить число экспериментов и получить требуемые результаты с достаточной степенью достоверности. К таким методам относится, в частности, метод симплексных решеток, позволяющий выразить аналитически зависимости свойств от состава в виде непрерывной функции [22].

При симплекс-решетчатом методе планирования эксперимента предполагается, что свойства любой смеси компонентов зависят только от их соотношения, а не от общего количества смеси. Примером таких свойств являются плотность, поверхностные свойства, вязкость, удельная электропроводность гомогенных металлических и шлаковых расплавов, растворимость газов в смеси растворителей, а также водородный показатель смеси водных растворов при условии неизменности их фазового состава.

Подготовка матрицы планирования эксперимента предназначена для изучения методов планирования, проведения и статистической обработки результатов экспериментов.

При построении матрицы эксперимента исходили из допущения возможности аппроксимации искомой зависимости в виде полиномиальной модели третьей степени с начальными условиями:

\(\frac{{{\rm{CaO}}}}{{{\rm{Si}}{{\rm{O}}_2}}}\) = R = 0,9 ÷ 1,2;

MgO = 15 – 36 %;

B2O3 = 0 – 15 %; Al2O3 = 5 – 20 %.

При определении начальных условий основывались на том, что, согласно расчетам, при изменении доли сидеритов в шихте от 0 до 50 % содержания SiO2 и MgO увеличиваются от 35 до 38 % и от 9 до 36 %, а CaO и Al2O3 уменьшаются от 40 до 17 % и от 14 до 8 % соответственно. Добавка до 3 % борного ангидрида в шихту приводит к появлению до 15 % В2О3 в конечном шлаке.

Учитывая то, что MgO обладает значительно меньшей десульфурирующей способностью, чем СаО, приняли, что основность должна быть в интервале 0,9 – 1,2. Содержание в доменном шлаке MgO меняется в интервале 15 – 36 %, так как количество MgO менее 15 % слабо влияет на ход плавки. В подавляющем большинстве конечных доменных шлаков при выплавке чугунов в РФ и странах Запада содержание Al2O3 меняется от 5 до 20 %.

Таким образом, исследуемая область составов в полной пятикомпонентной системе CaO – SiO2 – Al2O3 – MgO – B2O3 представлена тетраэдром, вершинами которого являются псевдокомпоненты Y1; Y2; Y3 и Y4. Для изготовления опытных шлаков, согласно матрице планирования эксперимента, рассчитано точное содержание каждого компонента в шлаке соответствующего состава (табл. 1).

Таблица 1. Матрица эксперимента

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для проведения экспериментов предварительно были изготовлены синтетические шлаки, содержащие CaO и SiO2 в соотношении R = 0,9 ÷ 1,2. Взятый для экспериментов оксид кальция (ЧДА) предварительно прокален в муфельной печи при температуре 910 ℃ в течение 6 ч. Исходные образцы готовили нагревом и плавлением в графитовом тигле смеси оксидов (CaO – SiO2 ) при температуре 1500 – 1550 ℃ (выдержка 30 мин). Расплав выливали в изложницу и охлаждали.

Полученные шлаки смешивали в соответствующих пропорциях с оксидом магния, прокаленным при 400 °C, оксидом алюминия и борным ангидридом, перед этим проплавленным в печи угольного сопротивления при 900 ℃ в течение 4 ч. Полученные смеси плавили в графитовом тигле при температуре 1500 – 1550 ℃ (выдержка 30 мин), выливали в изложницу, охлаждали и измельчали.

Из порошков брикетировали таблетки, помещали их в молибденовый тигель, нагревали до 1550 ℃ и проводили измерения вязкости. Для этого использовали вибрационный вискозиметр, работающий в режиме вынужденных колебаний [23; 24] с фиксацией температуры расплава вольфрам-рениевой термопарой. Измерительный щуп был изготовлен из молибдена. Процесс осуществляли в режиме охлаждения со скоростью 5 – 7 °C/мин.

Результаты работы и их обсуждение

Результаты экспериментов представлены в табл. 2 и на рис. 1 – 4.

Таблица 2. Результаты экспериментов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

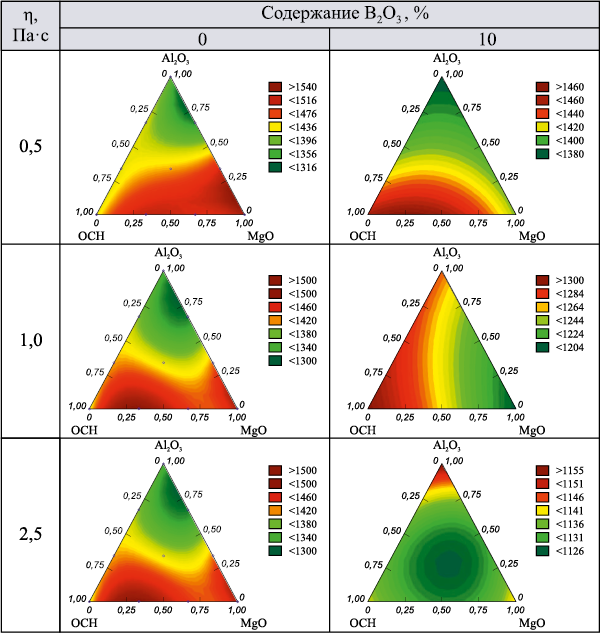

На рис. 1 показаны изолинии функции отклика температуры, при которой достигается заданная вязкость, при увеличении содержания В2О3 от 0 до 10 %. В соответствии с результатами, приведенными на рис. 1, видно, что при увеличении содержания в шлаке В2О3 , в области симплекса с высоким содержанием MgO, она достигается при меньшей температуре.

Рис. 1. Изолинии функции отклика температуры, при которой достигается |

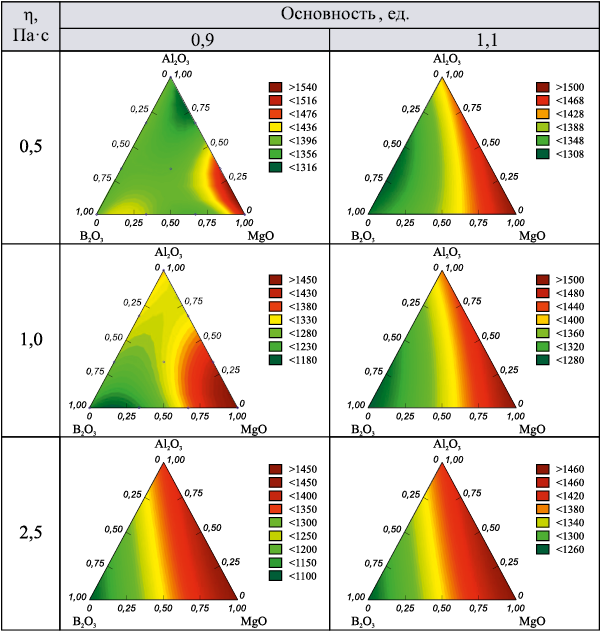

На рис. 2 показаны изолинии функции отклика температуры, при которой достигается заданная вязкость, при увеличении основности шлака от 0,9 до 1,1 ед. В соответствии с результатами, приведенными на рис. 2, видно, что при увеличении основности шлака, в областях симплекса с высоким содержанием MgO и Al2О3 , требуемая вязкость достигается при более высокой температуре. При этом, в области симплекса с высоким содержанием В2О3 , вне зависимости от основности шлака, требуемая вязкость достигается при достаточно низких температурах – от 1100 до 1300 ℃.

Рис. 2. Изолинии функции отклика температуры, при которой |

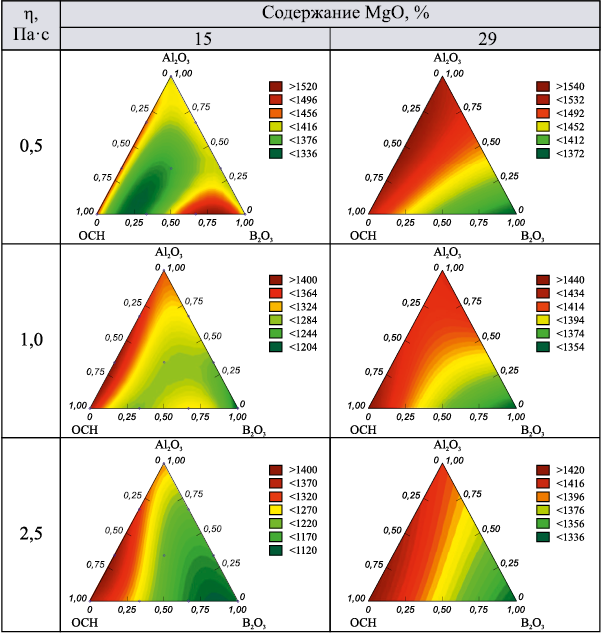

На рис. 3 показаны изолинии функции отклика температуры, при которой достигается заданная вязкость, при увеличении содержания MgO от 15 до 29 %.

Результаты испытаний, приведенные на рис. 3, свидетельствуют, что, несмотря на увеличение MgO в шлаке почти в 2 раза, в области симплекса с максимальным содержанием В2О3 , для достижения температуры заданной вязкости требуется незначительное увеличение температуры, не превышающее при минимальной вязкости 1380 °C и 1340 ℃ при максимальной вязкости.

Рис. 3. Изолинии функции отклика температуры, при которой достигается |

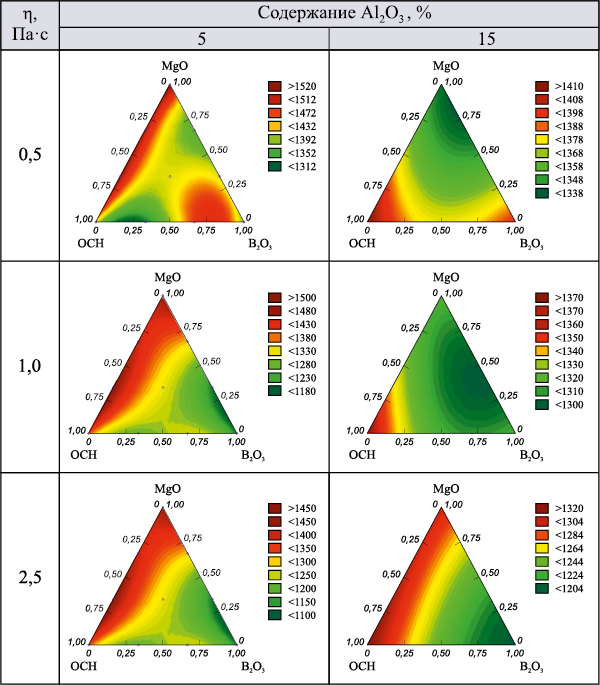

На рис. 4 показаны изолинии функции отклика температуры, при которой достигается заданная вязкость, при увеличении содержания Al2О3 от 5 до 15 %.

Результаты испытаний, приведенные на рис. 4, свидетельствуют, что увеличение содержания в шлаке содержания Al2О3 приводит к снижению температуры достижения требуемой вязкости в области симплекса с максимальным содержанием MgO. Еще больше эта температура снижается при увеличении содержания в шлаке В2О3 .

Рис. 4. Изолинии функции отклика температуры, при которой достигается |

Во всем диапазоне составов исследованных расплавов системы CaO – SiO2 – Al2O3 – MgO – B2O3 в отсутствии борного ангидрида температура, принятая за температуру плавления шлака (вязкость 2,5 Па·с), выше 1390 ℃. При основности менее 1,1, содержании MgO менее 20 %, а Al2O3 более 10 % она находится в интервале 1300 – 1400 ℃, а вязкость 0,5 Па·с, соответствующая вязкости шлака на выпуске, достигается при температурах 1300 – 1440 ℃ при любой основности, если содержание MgO менее 20 %, а соотношение Al2O3/MgO более 0,5. Причем, чем выше это соотношение, тем ниже температура. Это говорит о том, что доменная плавка на шлаках такого состава будет протекать без затруднений.

Дальнейшее увеличение содержания оксида магния приводит к резкому увеличению температуры плавления вплоть до 1500 ℃ с уменьшением интервала кристаллизации, а температуры, при которых достигается вязкость на выпуске, повышаются вплоть до 1540 ℃ при росте содержания оксида магния до 36 %, что делает плавку на таких шлаках затруднительной или невозможной.

Добавки В2O3 приводят к тому, что температура, при которой вязкость расплава равна 2,5 Па·с, снижается, и при содержании в расплаве 15 % В2O3 составляет менее 1150 ℃. При наличии борного ангидрида шлаки становятся длинными и устойчивыми.

Выводы

В настоящее время в большинстве доменных шлаков содержание основных компонентов составляет, мас. %: 30 – 40 SiO2 , 31 – 49 CaO, 3 – 18 MgO, 7 – 20 Al2O3 , в незначительных количествах присутствуют MnO (0,1 – 3,0 %), FeO (0,2 – 0,8 %), S (0,8 – 2,2 %). Такие шлаки жидкоподвижны (вязкость менее 0,5 Па·с) при температуре выше 1450 °C. Увеличение содержания оксида магния (>25 %) делает их короткими и тугоплавкими, поэтому доменная плавка на таких шлаках затруднительна. В связи с этим в шихту доменной плавки материалы, изготовленные из сидеритовой руды, по различным технологиям подготовки их к доменной плавке (сырая руда, обжиг-магнитное обогащение, агломерация) вводят только в качестве добавок. Их доля в исходной шихте составляет менее 20 % и подбирается таким образом, чтобы содержание MgO в образующемся шлаке не превышало 15 – 20 %.

Добавление в исходную шихту материалов, содержащих борный ангидрид, позволяет снизить температуру плавления шлака. Это делает возможным ведение доменной плавки на шлаках, содержащих около 40 % MgO, что соответствует доле сидеритов в исходной шихте 40 – 50 %.

Список литературы

1. Ефименко Г.Г., Гиммельфарб А.А., Левченко В.Е. Металлургия чугуна. Москва: Металлургия; 1988:308–323.

2. Вегман Е.Ф., Жеребин Б.Н., Похвиснев А.Н., Юсфин Ю.С., Курунов И.Ф., Пареньков А.Е., Черноусов П.И. Металлургия чугуна. Москва: ИКЦ «Академкнига»; 2004:774.

3. Приходько Э.В., Тогобицкая Д.Н. Физико-химические проблемы формирования расплавов в доменной печи / Познание процессов доменной плавки / Под ред. Большакова В.И. и Товаровского И.Г. Днiпропетровськ: Пороги; 2006:248–276.

4. Плискановский С.Т., Полтавец В.В. Оборудование и эксплуатация доменных печей. Днепропетровск: Пороги; 2004:495.

5. Badich A., Senk D., Gudenau H.W., Mavrommatis K.Th. Ironmaking. Aahen: RWTH Aahen University; 2008:402.

6. Большакова Л.И., Жило Н.Л. Физические свойства высокомагнезиальных доменных шлаков при выплавке бакальских сидеритов // Шлаковый режим доменных печей / Под ред. Н.Л. Жило и М.Я. Остроухова. Москва: Металлургия; 1967:173–185.

7. Жило Н.Л. Формирование и свойства доменных шлаков. Москва: Металлургия; 1974:120.

8. Воскобойников В.Г., Дунаев Н.Е., Михалевич А.Г. и др. Свойства жидких доменных шлаков: Справочное пособие. Москва: Металлургия; 1975:182.

9. Saito N., Hori N., Nakashima K., Mori K. Viscosity of blast furnace type slags. Metallurgical and Materials Transactions B. 2003;34(5):509–516. https://doi.org/10.1007/s11663-003-0018-9

10. Kou M., Wu Sh., Ma X., Wang L., Chen M., Cai Q., Zhao B. Phase equilibrium studies of CaO–SiO2–MgO–Al2O3 system with binary basicity of 1.5 related to blast furnace slag. Metallurgical and Materials Transactions B. 2016;47(2): 1093–1102. https://doi.org/10.1007/s11663-016-0584-2

11. Liu Y., Lv X.W., Li B., Bai C.G. Relationship between structure and viscosity of CaO–SiO2–MgO–30.00 wt.% Al2O3 slag by molecular dynamics simulation with FT-IR and Raman spectroscopy. Ironmaking & Steelmaking. 2018;45(6): 492–501. https://doi.org/10.1080/03019233.2017.1288309

12. Shen F., Hu X., Zheng H., Jiang X., Gao Q., Han H., Long F. Proper MgO/Al2O3 ratio in blast-furnace slag: Analysis of proper MgO/Al2O3 ratio based on observed data. Metals. 2020;10(6):784. https://doi.org/10.3390/met10060784

13. Das K., Agrawal A., Reddy A.S., Ramma R.V. FactSage studies to identify the optimum slag regime for blast furnace operation. Transactions of the Indian Institute of Metals. 2021;74:419–428. https://doi.org/10.1007/s12666-020-02144-y

14. Вусихис А.С., Леонтьев Л.И., Агафонов С.Н. Оценка эффективности использования Бакальских сидеритов в доменной плавке. Известия вузов. Черная металлургия. 2022;65(7):504–510. https://doi.org/10.17073/0368-0797-2022-7-504-510

15. Красноборов В.А., Ярошевский С.Л., Денисов А.А., Рудин В.С., Бирючев В.И., Полушкин М.Ф. Эффективность и перспективы применения сидеритовых руд в доменной плавке. Донецк; 1996:88.

16. Юрьев Б.П., Меламуд С.Г., Спирин Н.А., Шацилло В.В. Технологические и теплотехнические основы подготовки сидеритовых руд к металлургическим переделам. Екатеринбург: ООО АМК «День РА»; 2016:428.

17. Вусихис А.С., Леонтьев Л.И. Применение сидеритовых руд при производстве чугуна и стали. Москва: Вологда: Инфра-Инженерия; 2022:116.

18. Ren Sh., Zhang J., Wu L., Liu W., Bai Y., Xing X., Su B., Kong D. Influence of B2O3 on viscosity of high Ti-bearing blast furnace slag. ISIJ International. 2012;52(6):984–991. https://doi.org/10.2355/isijinternational.52.984

19. Kim G. H., Sohn I. Role of B2O3 on the viscosity and structure in the CaO–Al2O3–Na2O-based system. Metallurgical and Materials Transactions B. 2014;45(2):86–95. https://doi.org/10.1007/s11663-013-9953-2

20. Wang G., Wang J.-S., Xue Q.-G. Properties of boron-rich slag separated from boron-bearing iron concentrate. Journal of Central South University. 2018;25(4):783–794. https://doi.org/10.1007/s11771-018-3783-y

21. Вусихис А.С., Леонтьев Л.И., Гуляева Р.И., Сергеева С.В., Тюшняков С.Н. Влияние В2О3 на вязкость высокомагнезиальных доменных шлаков. Известия вузов. Черная металлургия. 2023;66(1):89–96. https://doi.org/10.17073/0368-0797-2023-1-89-96

22. Ким В.А., Николай Э.И., Акбердин А.А., Куликов И.С. Планирование эксперимента при исследовании физико-химических свойств металлургических шлаков: Методическое пособие. Алма-Ата: Наука; 1989:116.

23. Selivanov E., Gulyaeva R., Istomin S., Tyushnyakov S., Bykov A., Belyaev V. Viscosity and thermal properties of slag in the process of autogenous smelting of copper–zinc concentrates. Mineral Processing and Extractive Metallurgy. 2015;124(2):88–95. https://doi.org/10.1179/1743285514Y.0000000078

24. Vusikhis A.S., Selivanov E.N., Dmitriev A.N., Chentsov V.P., Ryabov V.V. Structure sensitive properties of system B2O3–CaO melts. Defect and Diffusion Forum. 2020;400:186–192. https://doi.org/10.4028/www.scientific.net/DDF.400.186

Об авторах

А. С. ВусихисРоссия

Александр Семенович Вусихис, к.т.н., старший научный сотрудник лаборатории пирометаллургии цветных металлов

620016, Россия, Екатеринбург, ул. Амундсена, 101

М. А. Михеенков

Россия

Михаил Аркадьевич Михеенков, д.т.н., ведущий научный сотрудник лаборатории проблем техногенных образований

620016, Россия, Екатеринбург, ул. Амундсена, 101

Л. И. Леонтьев

Россия

Леопольд Игоревич Леонтьев, академик, советник, Президиум РАН; д.т.н., профессор, Национальный исследовательский технологический университет «МИСИС»; главный научный сотрудник, Институт металлургии УрО РАН

620016, Россия, Екатеринбург, ул. Амундсена, 101

Россия, 119049, Москва, Ленинский пр., 4

Россия, 119991, Москва, Ленинский пр., 32а

С. Н. Агафонов

Россия

Сергей Николаевич Агафонов, к.т.н., старший научный сотрудник лаборатории редких тугоплавких металлов

620016, Россия, Екатеринбург, ул. Амундсена, 101

Рецензия

Для цитирования:

Вусихис А.С., Михеенков М.А., Леонтьев Л.И., Агафонов С.Н. Влияние добавок оксида бора на вязкость и температуру плавления системы CaO – SiO2 – Al2O3 – MgO. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):287-296. https://doi.org/10.17073/0368-0797-2025-3-287-296

For citation:

Vusikhis A.S., Mikheenkov M.A., Leont’ev L.I., Agafonov S.N. Effect of boron oxide additives on viscosity and melting point of the CaO – SiO2 – Al2O3 – MgO system. Izvestiya. Ferrous Metallurgy. 2025;68(3):287-296. https://doi.org/10.17073/0368-0797-2025-3-287-296

JATS XML