Перейти к:

Неметаллические включения в микропорах массивных стальных отливок

https://doi.org/10.17073/0368-0797-2025-3-274-279

Аннотация

Изучение литой структуры отливок позволяет оптимизировать технологические параметры процесса литья и повысить качество литых заготовок. Проведены электронно-микроскопические исследования неметаллических включений и рентгеноспектральный анализ их микрообъемов в металлических пластинах, вырезанных из дефектных участков массивной отливки. Исследованы «свежие» изломы ударных образцов с острым V-образным надрезом, разрушенных при –60 °С. Установлено, что на границах и в теле зерен отливки практически отсутствуют окисные пленки и неметаллические включения. Последние встречаются на внутренней поверхности микропор или вблизи них по краю, а на границах зерен или в их теле присутствуют карбонитриды алюминия. Определение химического состава неметаллических включений в микрообъемах порядка 1 мкм3 позволило установить их природу и возможные причины появления, а также сформулировать практические рекомендации по предотвращению визуально наблюдаемых дефектов в массивной отливке. Для повышения качества и уменьшения количества возникающих в отливке микропор необходимо использовать при выплавке стали более чистую шихту, не содержащую цинк, который имеет низкую температуру кипения. При заливке формы его пары вместе с другими газами поднимаются к прибыли, под которой в результате кристаллизации оседают в чистом виде или в виде соединений типа ZnO на стенках образующихся микропор, рыхлостей, раковин. Кроме того, требуется более тщательно удалять шлак, чтобы он не участвовал в образовании пор, и его частицы не осаждались в порах или вблизи них в виде магнезиальной шпинели, сульфидов кальция и марганца, оксидов железа, алюминия, кальция и др. Также требуется ограничить остаточное содержание алюминия в стали после ее раскисления до 0,03 %, как принято в металлургическом производстве, и минимизировать содержание смолы в материале формы.

Ключевые слова

Для цитирования:

Гойхенберг Ю.Н., Кулаков Б.А., Полухин Д.С. Неметаллические включения в микропорах массивных стальных отливок. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):274-279. https://doi.org/10.17073/0368-0797-2025-3-274-279

For citation:

Goikhenberg Yu.N., Kulakov B.A., Polukhin D.S. Non-metallic inclusions in micropores of massive steel castings. Izvestiya. Ferrous Metallurgy. 2025;68(3):274-279. https://doi.org/10.17073/0368-0797-2025-3-274-279

Введение

Качество литых деталей является важным экономическим фактором как при самом производстве отливок, так и в системах их дальнейшей эксплуатации, например, в нефтегазовом комплексе страны [1; 2]. Поэтому исследование литой структуры таких отливок позволяет оптимизировать технологические параметры процесса литья и повысить качество литых заготовок [3; 4]. Как показывают многочисленные исследования [5], вне зависимости от способа литья или материала дефекты отливок из черных и цветных металлов в виде несплошностей и включений являются главной причиной брака на производстве. Повышение качества литейных сталей непосредственно связано с уменьшением количества неметаллических включений (НВ) [6 – 10], их химическим составом, кристаллической структурой, морфологией, местом залегания, размерами, распределением и т. д. [11 – 13]. С развитием растровой электронной микроскопии, позволяющей осуществлять рентгеноспектральный анализ (МРСА) в микрообъемах порядка 1 мкм3, появилась возможность проводить исследования на новом уровне и возникли новые перспективы изучения происхождения и образования НВ в сталях [14 – 16].

Сочетание этих методов позволяет определять причины появления микропор, снижающих качество отливки, и намечать меры борьбы с ними. Представляет интерес установление связи НВ с микропорами, которые оказывают существенное влияние на свойства отливок. Целью работы является исследование НВ вблизи и внутри микропор массивной отливки и разработка мероприятий, уменьшающих их количество.

Материал и методика исследования

Химический состав исследованной массивной отливки «корпус» весом без прибылей 10 т, определенный по ковшевой пробе, соответствует литой микролегированной стали 20ГЛ (ГОСТ 977 – 88), а результаты МРСА свидетельствуют о более высоком содержании в ней никеля, меди и цинка. Выплавку стали производили в электродуговой печи типа ДСП с основной футеровкой емкостью 25 т. Литейные формы и стержни для нее изготовлены по α-set процессу. Следует отметить, что при заливке металла смоляное связующее формы и стержня подвергаются термодеструкции с выбросом большого количества различных углеводородов, которые, в свою очередь, разлагаются на углерод и водород, способствующий формированию в отливках газовой пористости [17]. Проведены электронно-микроскопические исследования на растровом электронном микроскопе «свежих» изломов, микроструктуры и состава в дефектных участках отливки, находившихся под прибылями, где наиболее часто встречаются поверхностные дефекты. Из центральных участков темплетов, не содержащих видимых раковин, вырезали по три заготовки ударных образцов и по две заготовки для приготовления продольных и поперечных микрошлифов. На растровом электронном микроскопе JSM-7001F в диапазоне увеличений 30 – 20 000× с использованием детекторов вторичных (SEI) и обратно-рассеянных (BSE) электронов исследовали «свежие» (практически сразу после испытаний) изломы разрушенных при температуре –60 °С ударных образцов с острым V-образным надрезом. Твердость темплетов HV10 измеряли с погрешностью нагрузки 10 кг. Исследование и фотографирование микроструктуры проводили на оптическом микроскопе Axio Observer.D1m. Одновременно с исследованием микроструктуры изучали элементный состав образцов с помощью энергодисперсионного рентгеновского спектрометра OXFORD INCA X-MAX 80 точечно по структурам, а также в режиме картирования.

Результаты исследования и их обсуждение

Микроструктура темплетов состоит в основном из феррита и перлита разной степени дисперсности, а также содержит видманштетт, как и микроструктура стали 20 ГЛ, приведенная в справочнике [18]. Твердость пластин изменяется в широких пределах от 162 – 181 до 192 – 214, а ударная вязкость увеличивается от 5,1 – 34,0 до 43,0 – 98,0 Дж/см2.

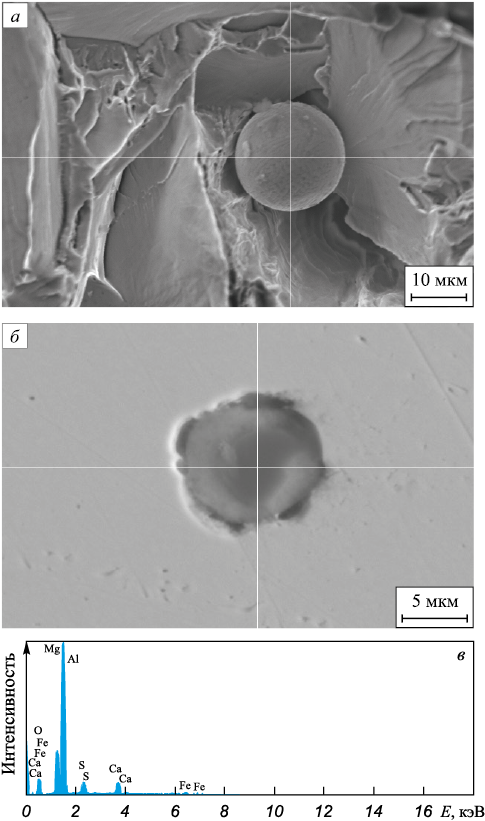

Исследование «свежих» изломов на растровом электронном микроскопе (РЭМ) свидетельствует о смешанном характере разрушения ударных образцов с острым V-образным надрезом при температуре –60 °С. В основном наблюдается хрупкое разрушение с незначительным количеством вязкой составляющей и вскрытые поры (рис. 1, а). На нетравленых продольных микрошлифах при сравнительно небольших увеличениях оптического микроскопа можно наблюдать участки с большим количеством круглых или вытянутых пор разных размеров. При этом в некоторых из них видны НВ. Размеры пор на наружной поверхности их выхода составляют 120 – 130 мкм, а размеры находящихся в них включений колеблются от 1,24 до 2,7 мкм в диаметре. При общем обзоре видны чистые от включений границы и тело зерен. При больших увеличениях РЭМ можно видеть (рис. 1, б), что включения многофазные, а также определить химический состав каждой фазы (рис. 1, в). Так для включения, изображенного на рис. 1, б, установлено, что его центральная часть представляет собой магнезиальную шпинель (MgO·Al2O3 ), заключенную в более светлую сульфидную оболочку (CaS), которые должны были быть удалены вместе со шлаком.

Рис. 1. Микрофотография «свежего» излома ударного образца: |

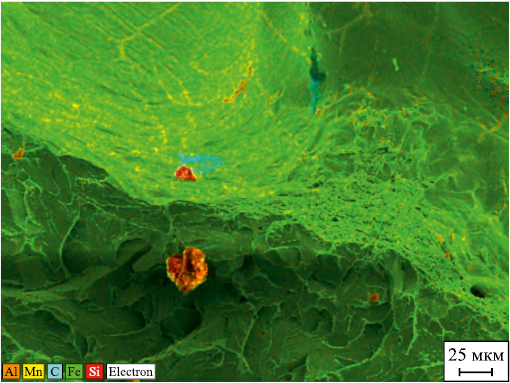

Микроанализ элементного состава участков с НВ в разных режимах позволяет установить состав, природу, взаиморасположение и возможные причины их появления. Например, рис. 2, представляющий наложение карт распределения железа, кремния, алюминия и углерода на микрофотографию электронного изображения внутренней поверхности микропоры показывает, что на фоне железной матрицы (зеленый цвет) в микропоре и рядом с ней наблюдаются частицы кремния (красный цвет), углерода (синий цвет) и алюминия (оранжевый цвет). Можно заметить, что частицы чаще всего состоят не из одного элемента, а из нескольких. Так, из сопоставления карт распределения кремния и алюминия видно, что большинство частиц содержат оба элемента. Кроме того, анализ спектра свидетельствует о наличии в данном участке кислорода и серы. По-видимому, эти элементы вместе с углеродом являются газообразными продуктами термодеструкции смолы в форме и их последующего пиролиза с выделением углерода с кислородом и серой [17], газы которых образуют поры и в последующем в них оседают.

Рис. 2. Карта распределения Fe, Si, C и Al |

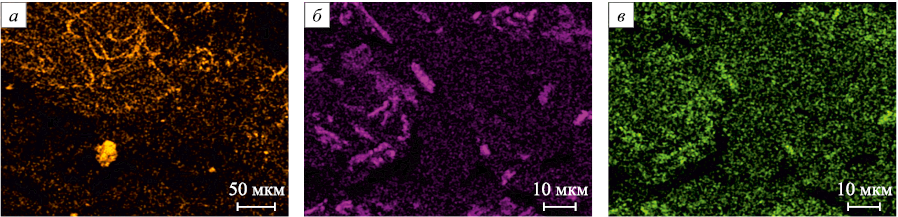

В данном участке микропоры также можно заметить неравномерное распределение алюминия, выделившегося из металла по границам зерен или в виде отдельных частичек (рис. 3, а). Алюминий часто образует с азотом нитриды, что иллюстрирует карта их распределения (рис. 3, б, в). Также видно, что в некоторых микропорах ударных образцов, разрушенных при –60 °С, остались непереведенные в шлак неметаллические частицы MnS, CaS, MgS и др. (рис. 4).

Рис. 3. Карты распределения алюминия (а, б) и азота (в)

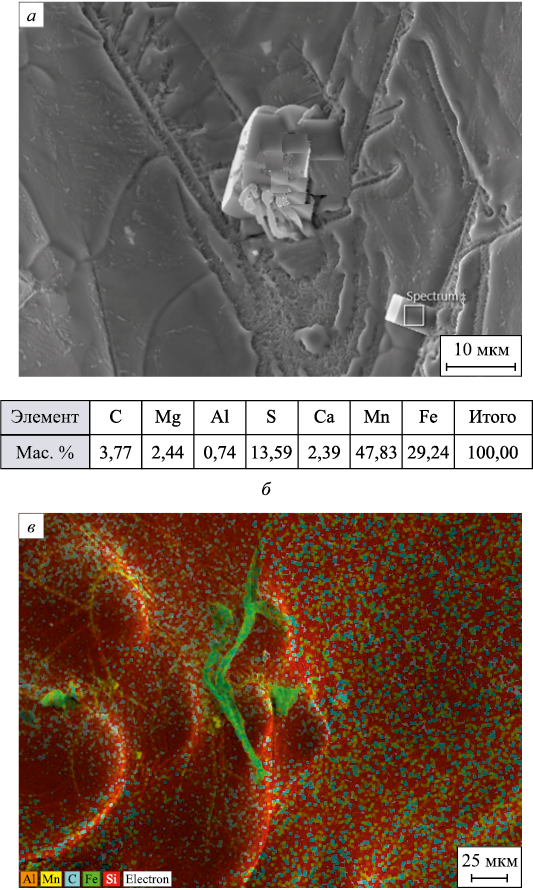

Рис. 4. Электронное изображение раскрытой микропоры (а), |

При электронно-микроскопических исследованиях «свежих» изломов ударных образцов, вырезанных из других темплетов, кроме обнаруженных в порах и вблизи них НВ (MgO·Al2О3 , CaS, SiC) найдены еще соединения (по данным микрорентгеноспектрального анализа), содержащие дополнительно углерод, кислород и фосфор (C + О + Ca + Mg + Р + Si), а также магний и кремний (С + O + Mg + Si). В изломах образцов одного из темплетов вблизи надреза присутствует участок, усеянный частицами, содержащими Al, S и O. При этом в некоторых порах видны соединения (С + O + S) и (C + О + Ca), а в одной из пор частицы, содержащие много легких элементов (C + Mg + Al + Si + S + K + Ca + Ti). В порах также наблюдаются карбиды кремния, оксиды железа, причем на одном из электронных изображений (рис. 1, а) можно видеть, как сферическая частица оксида железа втягивается в микропору. Как показывают результаты МРСА, некоторые мелкие выделения круглой формы представляют собой чистый цинк или его окислы ZnO. При этом в комплексных НВ содержание цинка колеблется от 4,86 до 25,57 мас. % (таблица). Четко различаются расположение, форма и размеры частиц углерода на внутренней поверхности микропоры (рис. 4, в). В раскрытых порах иногда можно увидеть сульфиды кальция в окружении магнезиальной шпинели, карбонитриды алюминия и частицы меди.

Результаты МРСА некоторых элементов в комплексных НВ в разных пора

|

Выводы

Таким образом, электронно-микроскопическими исследованиями «свежих» изломов и структуры темплетов, вырезанных из массивной отливки, установлено, что на границах и в теле зерен практически отсутствуют окисные пленки и НВ. Последние встречаются в микропорах или вблизи них, а на границах зерен или в их теле присутствуют карбонитриды алюминия. Определение химического состава НВ (МРСА в микрообъемах порядка 1 мкм3) показало присутствие в них углерода, кислорода, серы, азота, цинка и других элементов, что позволило установить природу и возможные причины их появления, а также сформулировать практические рекомендации по предотвращению визуально наблюдаемых микропор в массивной отливке. Для уменьшения количества НВ в отливках необходимо не только уменьшать в 2 – 3 раза содержание кислорода, как предлагают в работе [19], но и выполнить следующие рекомендации.

• Использовать при выплавке стали более чистую шихту, не содержащую цинк, чтобы исключить его попадание в расплав. Цинк имеет низкую температуру кипения (907 °С [20]) и при заливке формы его пары вместе с другими газами поднимаются к прибыли, под которой в результате кристаллизации оседают в чистом виде или в виде соединений типа ZnO на стенках образующихся микропор, рыхлостей, раковин.

• Более тщательно удалять шлак, чтобы он не участвовал в образовании пор, и его частицы не осаждались в порах или вблизи них в виде магнезиальной шпинели, сульфидов кальция и марганца, оксидов железа, алюминия, кальция и др.

• Ограничить остаточное содержание алюминия в стали после ее раскисления до 0,03 %, так как алюминий, соединяясь с азотом, оседает в виде нитридов не только на границах зерен, предотвращая их рост и делая сталь наследственно мелкозернистой, но и выделяется в виде тонких пластин внутри зерен или в виде участков неправильной формы в микропорах.

• Не допускать при плавке перегрев расплава стали, так как при дуговом процессе в печном пространстве образуется атомарный азот, который растворяется в жидкой стали и образует включения в виде нитридов и карбонитридов алюминия.

• Минимизировать содержание смоляного связующего в материале формы, поскольку ее излишки вызывают образование большого количества газообразных продуктов термодеструкции смолы в виде углеводородов и их последующего разложения с выделением углерода и водорода, провоцирующего образование газовых дефектов в виде пор и раковин.

Список литературы

1. Производство стальных отливок: Учебник для вузов / Козлов Л.Я., Колокольцев В.М., Вдовин К.И. и др. / Под ред. Л.Я. Козлова. Москва: МИСИС; 2003:352.

2. Шульте Ю.А. Производство отливок из стали. Киев; Донецк: Вища школа; 1983:184.

3. Бабаcкин Ю.В. Структура и свойства литой стали. Киев: Наукова думка; 1980:240.

4. Казанцев М.Н., Флегентов И.А., Жевелев О.Ю. Качество литых корпусных деталей запорной арматуры и насосов. Оборудование и технологии для нефтегазового комплекса. 2016;(5):8–15.

5. Чечуха В.И., Садоха М.А. Дефекты при литье под высоким давлением и меры предупреждения газовых дефектов. Литье и металлургия. 2023;(4):16–24. https://doi.org/10.21122/1683-6065-2023-4-16-24

6. Григорович К.В., Красовский П.В., Трушникова А.С. Анализ неметаллических включений – основа контроля качества стали и сплавов. Аналитика и контроль. 2002;6(2):133–142.

7. Harris M.L., Richards V.L., Lekakh S., O’Malley R. Evolution of Non-Metallic Inclusions in Foundry Steel Casting Processes: Masters Theses. 2016:22–39.

8. Panichkin A.V., Korotenko R.Yu., Kenzhegulov A.K., Kshibekova B.B., Alibekov Zh.Zh. Porosity and non-metallic inclusions in cast iron produced with a high proportion of scrap. Complex Use of Mineral Resources. 2022;4(323): 68–76. https://doi.org/10.31643/2022/6445.42

9. Li P., Liu D., Pan Zh., Zhang P., Zhang G. Separation of non-metallic inclusions from high strength low alloy steel by electromagnetic stirring. IOP Conference Series: Earth and Environmental Science. 2021;791:012085. https://doi.org/10.1088/1755-1315/791/1/012085

10. Thiele K., Truschner C., Walkner C., Meisel T.C., Ilie S., Rössler R., Michelic S.K. Investigating the origin of non-metallic inclusions in Ti-stabilized ULC steels using different tracing techniques. Metals. 2024;14(1):103. https://doi.org/10.3390/met14010103

11. ГОСТ 1778-2022. Металлопродукция из сталей и сплавов. Металлографические методы определения неметаллических включений. Москва: Российский институт стандартизации; 2023.

12. Шульте Ю.А. Неметаллические включения в электростали. Москва: Металлургия; 1964:207.

13. Кислинг Р., Ланге Н. Неметаллические включения в стали. Москва: Металлургия; 1968:124.

14. Горелик С.С., Скаков Ю.А., Расторгуев Л.Н. Рентгенографический и электронно-оптический анализ. Москва: МИСИС; 1994:328.

15. Быков Ю.А., Карпухин С.Д. Растровая электронная микроскопия и применение: Учебное пособие по курсу «Современные методы исследования структуры материала» / Под ред. Ю.А. Быкова. Москва: Издательство МГТУ им. Н.Э. Баумана; 2002:30.

16. Guo J., Cheng S., Guo H., Yaguan Mail. Determination of non-metallic inclusions in an ingot of continuous casting of steel with an ultra-low carbon content, free of impurities, using the metallographic method, the electrolytic method and the RTO method. Scientific Reports. 2019;9(1):2929. https://doi.org/10.1038/s41598-018-36766-6

17. Болдин А.Н., Давыдов Н.И., Жуковский С.С. и др. Литые формовочные материалы. Формовочные, стержневые смеси и покрытия: Справочник. Москва: Машиностроение; 2006:507.

18. Металлография железа. Том 2. Шредер А., Розе А. Структура сталей. Монография с атласом микрофотографий / Пер. с англ. Ленинград: Металлургия; 1972:284.

19. Крылов С.А., Щербаков А.И., Макаров А.А., Тонышева О.А. Снижение содержания неметаллических включений в коррозионностойкой азотсодержащей стали. Труды ВИАМ. 2017;53(5):3–13. https://doi.org/10.18577/2307-6046-2017-0-5-1-1

20. Эстрин И.А. Анализ с точки зрения энергоэффективности теплотехнологий оксида цинка. Труды Ростовского государственного университета путей сообщения. 2021;(2(55)):147–150.

Об авторах

Ю. Н. ГойхенбергРоссия

Юрий Нафтулович Гойхенберг, д.т.н., старший научный сотрудник, профессор кафедры «Материаловедение и физико-химия материалов»

Россия, 454080, Челябинск, пр. Ленина, 76

Б. А. Кулаков

Россия

Борис Алексеевич Кулаков, д.т.н., профессор кафедры «Пирометаллургические и литейные технологии»

Россия, 454080, Челябинск, пр. Ленина, 76

Д. С. Полухин

Россия

Дмитрий Сергеевич Полухин, к.т.н., исполнительный директор

Россия, 454010, Челябинск, Енисейская ул., 8

Рецензия

Для цитирования:

Гойхенберг Ю.Н., Кулаков Б.А., Полухин Д.С. Неметаллические включения в микропорах массивных стальных отливок. Известия высших учебных заведений. Черная Металлургия. 2025;68(3):274-279. https://doi.org/10.17073/0368-0797-2025-3-274-279

For citation:

Goikhenberg Yu.N., Kulakov B.A., Polukhin D.S. Non-metallic inclusions in micropores of massive steel castings. Izvestiya. Ferrous Metallurgy. 2025;68(3):274-279. https://doi.org/10.17073/0368-0797-2025-3-274-279

JATS XML