Перейти к:

К вопросу о влиянии добавок оксидов редкоземельных элементов на кинетику образования борированных слоев и диффузию бора по границам зерен при борировании сталей

https://doi.org/10.17073/0368-0797-2025-2-148-157

Аннотация

Проведены металлографические исследования, показывающие, что применение добавок оксидов редкоземельных элементов (РЗЭ) при жидкостном безэлектролизном борировании приводит к увеличению глубины борированных слоев, причем данные добавки не взаимодействуют с материалом обрабатываемого изделия. Добавка оксидов лантана и иттрия увеличивает глубину борированного слоя на 30 – 40 %, добавка оксида скандия не влияет или приводит к снижению глубины борированного слоя. В данной работе проведен рентгенофазовый анализ сплавов для борирования с добавками оксидов РЗЭ. Показано, что при добавке оксида РЗЭ в расплаве образуется легкоплавкий борат РЗЭ (LaBO3 , YBO3 , ScBO3 ), который способствует зернограничной диффузии, что приводит к значительной интенсификации процессов борирования. Получены оценочные значения коэффициентов объемной и зернограничной диффузии. Добавка оксида иттрия увеличивает коэффициент объемной диффузии в стали ВКС-5 на 280 %. В стали Х12МФ добавка оксида лантана привела к увеличению коэффициента объемной диффузии на 83 %. На стали 40Х во всех исследуемых случаях увеличение коэффициента объемной диффузии не зафиксировано. Коэффициент зернограничной диффузии увеличился в сталях ВКС-5 и Х12МФ на 1000 % при добавке оксида лантана. Добавка оксида иттрия привела к увеличению коэффициенту зернограничной диффузии на 1000 % в стали ВКС-5, на 135 % в стали Х12МФ и на 87 % в стали 40Х. Добавка оксида скандия позволила увеличить коэффициент зернограничной диффузии на 160 % в стали ВКС-5. Значения коэффициентов диффузии по границам зерен, полученные путем модельных расчетов, хорошо согласуются с экспериментальными данными.

Ключевые слова

Для цитирования:

Ишмаметов Д.А., Помельникова А.С., Петелин А.Л. К вопросу о влиянии добавок оксидов редкоземельных элементов на кинетику образования борированных слоев и диффузию бора по границам зерен при борировании сталей. Известия высших учебных заведений. Черная Металлургия. 2025;68(2):148-157. https://doi.org/10.17073/0368-0797-2025-2-148-157

For citation:

Ishmametov D.A., Pomel’nikova A.S., Petelin A.L. On the influence of rare-earth oxide additives on kinetics of borated layer formation and boron diffusion along grain boundaries during steel boriding. Izvestiya. Ferrous Metallurgy. 2025;68(2):148-157. https://doi.org/10.17073/0368-0797-2025-2-148-157

Введение

Несмотря на то, что применение добавок металлических редкоземельных элементов (РЗЭ) при жидкостном борировании приводит к увеличению глубины борированных слоев, образованию сложных боридов и улучшению механических свойств [1; 2], их использование не нашло широкого применения в технологии борирования из-за высокой стоимости подобных добавок. Появившиеся в последнее время исследования добавок оксидов РЗЭ при борировании порошковым методом [3 – 5] показывают, что они оказывают схожее влияние. Проведенные исследования добавок оксидов РЗЭ при борировании жидкостным методом показали, что они приводят к увеличению глубины борированных слоев, а в некоторых случаях к изменению их морфологии [6; 7]. Отмечается, что добавки оксидов РЗЭ не взаимодействуют с обрабатываемым материалом, являясь лишь катализатором процесса борирования [8; 9].

Ключевым фактором для управления процессом борирования при использовании добавок оксидов РЗЭ является понимание механизма их влияния на кинетику образования борированных слоев и диффузию бора вглубь металла [10 – 12].

Несмотря на отсутствие следов РЗЭ в структуре обработанных сталей, их присутствие в расплаве может влиять на процесс борирования несколькими способами [13 – 14].

• Оксиды редкоземельных металлов способны выступать в роли катализаторов, ускоряющих химические реакции в расплаве. Это может приводить к увеличению скорости образования активных атомов бора, которые диффундируют в сталь, и в итоге к формированию более глубоких борированных слоев.

• Присутствие оксидов РЗЭ изменяет физико-химические свойства расплава, такие как вязкость, поверхностное натяжение и распределение ионов. Это может способствовать более равномерному и активному взаимодействию бора с поверхностью стали, увеличивая глубину проникновения атомов бора.

• Оксиды РЗЭ могут оказывать влияние на структуру и дефектность оксидного слоя на поверхности стали, что способствует более активной диффузии атомов бора вглубь металла.

• Оксиды РЗЭ могут влиять на формирование промежуточных фаз в расплаве или на границе сталь – расплав, что способствут более активному процессу борирования.

В иностранной литературе известна работа [15], которая объясняет положительное влияние добавки оксида церия на глубину борированных слоев, полученных на титановом сплаве Ti6Al4V. Положительное влияние добавки оксида церия связывают с образованием легкоплавкого бората РЗЭ, который повышает транспортирующую способность борирующего агента. Однако в данной работе рассматривается лишь порошковый метод борирования и не учитывается вклад легкоплавкой фазы бората РЗЭ в зернограничную диффузию бора вглубь материала.

Целью данного исследования является анализ воздействия оксидов РЗЭ на процессы диффузии бора при формировании борированных слоев в сталях с различным составом.

Материалы и методы исследования

Образцы исследуемых сталей подвергались жидкостному безэлектролизному борированию в расплаве на основе тетрабората натрия и карбида бора с добавками оксидов лантана, иттрия или скандия в количестве 1, 5, 10, 20 мас. %. Борирование проводилось при температуре 1000 °С в течение 8 ч. После борирования образцы охлаждались на воздухе.

В работе исследовались стали ВКС-5, Х12МФ, 40Х. Выбор сталей был обусловлен различным содержанием как углерода, так и легирующих элементов. Химический состав исследуемых сталей приведен в табл. 1.

Таблица 1. Химический состав исследуемых сталей

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Микроструктуру образцов изучали на электронно-зондовом микроанализаторе Jeol JXA-iSP100, фотографии микроструктуры получены с использованием детектора обратно-рассеянных электронов.

Исследование рентгенофазового состава сплава для борирования проводили на рентгеновском дифрактометре BRUKER D2 PHASER.

Результаты исследования и их обсуждение

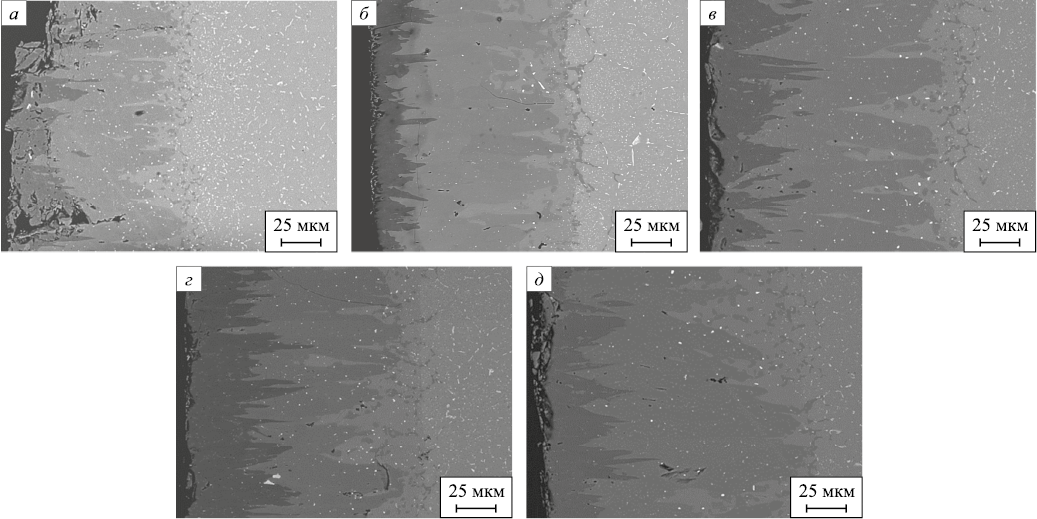

Как было ранее установлено, добавки оксидов РЗЭ сильно влияют на глубину, свойства и в некоторых случаях на морфологию получаемых борированных слоев. С помощью электронного микроскопа были исследованы все стали, обработанные в различных расплавах, представленных в данной работе. На рис. 1 показаны микроструктуры борированных слоев на стали ВКС-5, полученные в стандартном расплаве и в расплавах с добавками 1, 5, 10 и 20 мас. % оксида лантана. Эти изображения выбраны, так как они наиболее наглядно демонстрируют типовые особенности образования борированных слоев при жидкостном борировании с добавками РЗЭ.

Рис. 1. Микроструктура борированных слоев, полученных на стали ВКС-5: |

Из рис. 1 видно, что добавка 1 мас. % оксида лантана способствует получению более качественных борированных слоев. Добавка 5 мас. % оксида лантана способствует увеличению глубины проникновения высокобористой темной фазы FeB, которая образуется неравномерно. Увеличение добавки до 10 мас. % приводит к еще более глубокому проникновению фазы FeB. В этом случае темная фаза характеризуется высокой сплошностью. Важно отметить, что зона углубления борированного слоя – это светлые иглообразные участки, наблюдаемые как продолжение темного слоя. Она демонстрирует первичный ускоренный процесс диффузионного распространения бора по границам зерен матрицы с последующим проникновением бора внутрь объема зерен от границ, как от источников диффузанта. Однако по мере уменьшения концентрации диффузанта в границах на определенной глубине заполнение объемов зерен бором происходит не полностью, образуется зубчатый рельеф в конце борированного слоя. Бор частично декорирует границы зерен, которые становятся видимыми при переходе к внутренней структуре. Сетку боридной фазы по границам зерен в переходном слое можно наблюдать на всех приведенных структурах.

В табл. 2 приведены данные по глубинам борированных слоев, полученных в расплавах с разными добавками на сталях.

Таблица 2. Данные по глубинам борированных слоев,

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ табл. 2 показывает, что добавка оксида РЗЭ влияет на глубину борированных слоев, причем есть некоторое критическое количество добавки оксида РЗЭ, превышение которого ведет к замедлению процесса борирования и снижению глубины борированных слоев. Добавка оксида скандия не приводит к увеличению глубины борированных слоев. Следует отметить сильное влияние химического состава на глубину борированных слоев, получаемых в расплавах без добавок. По данным работ [6; 18] основное влияние на глубину борированных слоев оказывает углерод, однако данные табл. 1 показывают, что прямой зависимости не наблюдается. Так, у низкоуглеродистой стали ВКС-5 глубина слоя составила 120 – 130 мкм, у среднеуглеродистой стали 40Х – 240 – 250 мкм, а у высокоуглеродистой стали Х12МФ – 95 – 105 мкм.

Учитывая, что практически во всех случаях добавка оксида РЗЭ в количестве 5 мас. % приводила к увеличению глубины борированных слоев, проанализированы составы расплавов, получаемых при добавке 5 мас. % оксида РЗЭ.

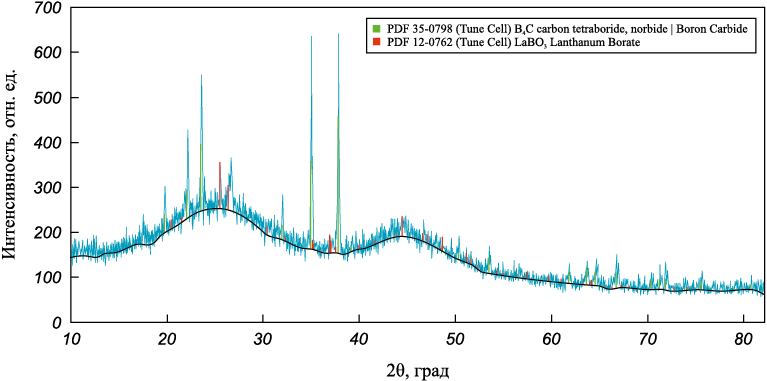

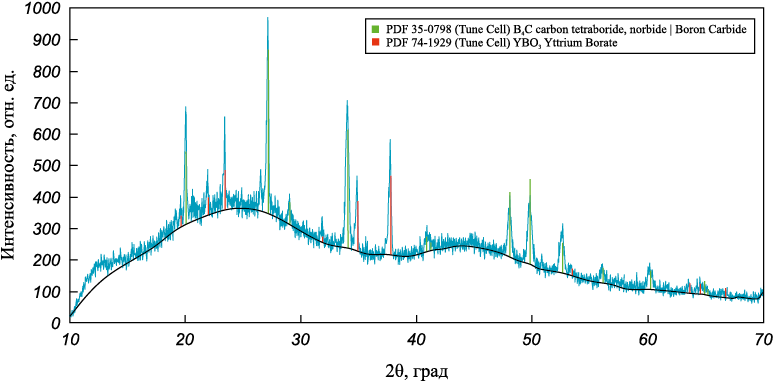

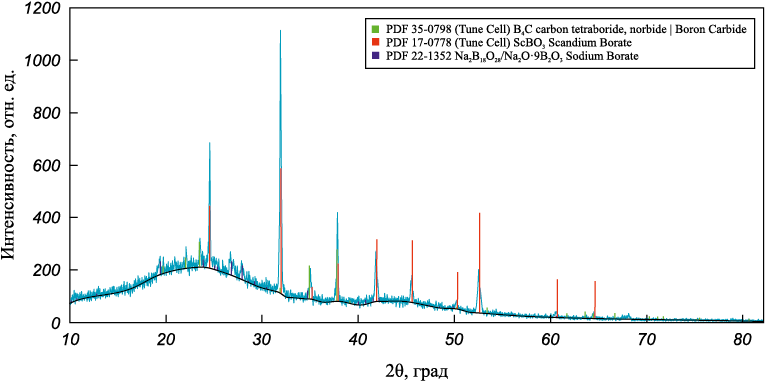

На рис. 2 – 4 представлены дифрактограммы расплавов для борирования с добавками оксидов РЗЭ.

Рис. 2. Дифрактограмма расплава с добавкой 5 мас. % оксида лантана

Рис. 3. Дифрактограмма расплава с добавкой 5 мас. % оксида иттрия

Рис. 4. Дифрактограмма расплава с добавкой 5 мас. % оксида скандия |

Из приведенных дифрактограмм видно, что во всех расплавах образуется новая фаза, борат РЗЭ (LaBO3 , YBO3 , ScBO3 ). По данным работ [14 – 16] данные фазы являются легкоплавкими. Отмечается, что при выплавке исследуемых в данной работе расплавов наблюдалось повышение их текучести при добавке не более 10 мас. %.

Проведенный рентгенофазовый анализ позволяет сделать вывод, что появление легкоплавкой фазы в расплаве в присутствии РЗМ приводит к увеличению его текучести и, вероятно, к ускорению диффузии атомов бора вглубь стали. Учитывая, что температура борирования составляет 1000 °С, что соответствует условию превалирования зернограничной диффузии над объемной (Т < 0,7Тпл [17]), можно предположить, что в процессе борирования происходит ускоренная диффузия бора именно по границам зерен (ГЗ) с последующим насыщением объемов зерен от ГЗ, как от источников диффундирующего элемента. Это объясняется тем, что энергия активации диффузии по границам зерен значительно ниже, чем по объему, что делает такой путь диффузии более выгодным при данной температуре. В пользу данного предположения говорит морфология борированных слоев, а именно светлые иглообразные участки в борированном слое и боридная сетка по границам зерен в переходном слое.

Можно предположить, что легкоплавкая фаза бората РЗЭ выступает в роли транспортирующей среды, способствующей ускоренному переносу атомов бора к выходам ГЗ на поверхность матрицы. Диффузия атомов бора по ГЗ, ускоренная по сравнению с диффузией по объему зерен, создает опережающие зернограничные потоки вглубь стали. Это ведет к увеличению концентрации атомов бора в зоне реакции и, как следствие, ускоряет протекание процесса.

Учитывая предполагаемый значительный вклад оксидов РЗЭ в процессы зернограничной диффузии, представляется целесообразным оценить глубину проникновения атомов бора при различных составах борсодержащих расплавов и сделать оценку коэффициентов объемной и зернограничной диффузии бора в исследуемых сталях.

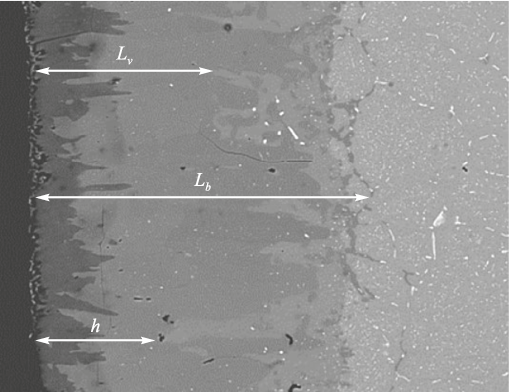

Из проведенных металлографических исследований были определены следующие величины глубин.

• h – глубина борированного слоя, на котором доминирует объемная диффузия. Это зона, в которой процесс насыщения бора происходит преимущественно за счет объемной диффузии, подвод атомов бора к ГЗ затруднен, отсутствует легкоплавкая транспортирующая среда (движение атомов бора через объем кристаллической решетки). В данной зоне вклад зернограничной диффузии незначителен или отсутствует и распределение бора в материале определяется лишь его объемной диффузией.

• Lb – путь диффузии по границам зерен; расстояние от поверхности образца до глубины, на которой степень обогащения ГЗ атомами бора падает значительно (ориентировочно в е раз).

• Lv – путь проникновения бора по объему при насыщении объема зерен от ГЗ, как от источников атомов бора, т. е. в присутствии зернограничных потоков.

На рис. 5 показано, какие зоны на борированном слое характеризуют вышеуказанные величины.

Рис. 5. Структура борированного слоя с отмеченными глубинами h, Lb , Lv |

Оценка коэффициента объемной диффузии бора в сталях осуществлялась по формуле, приведенной в работе [18]:

| \[h = \sqrt {D\tau } ,\] | (1) |

где h – глубина слоя, мкм; D – коэффициент диффузии бора по объему, м2/с; τ – время борирования, с.

В табл. 3 приведены определенные по результатам металлографических исследований средние значения h, Lb , Lv .

Таблица 3. Средние значения h, Lb , Lv , D для всех исследуемых

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ данных табл. 3 свидетельствует о значительном влиянии добавок оксидов РЗЭ на глубину борированных слоев. Для стали ВКС-5 с мелкозернистой структурой (порядка 5 – 8 мкм) отмечен максимальный вклад зернограничной диффузии, особенно при добавках оксида иттрия и лантана, что отражено в увеличении значений Lb . Сталь Х12МФ с размером зерен 8 – 12 мкм демонстрирует схожие тенденции, хотя влияние добавок выражено менее ярко, чем в стали ВКС-5. В то же время сталь 40Х с более крупными зернами (12 – 18 мкм) демонстрирует наименее выраженное влияние. Эти результаты подтверждают, что мелкозернистая структура стали способствует развитию зернограничной диффузии, в то время как в сталях с более крупными зернами существенный вклад в формирование борированных слоев вносит объемная диффузия.

Для того, чтобы прогнозировать кинетику формирования борированных слоев при жидкостном борировании с введением РЗМ в расплав, можно провести оценочные расчеты коэффициентов диффузии по границам зерен (Db ). Также возможно рассчитать значения глубин Lb с использованием формул, предложенных в работах [19; 20], и сравнить их с данными, определенными из микроструктурного анализа. Это позволит определить достоверность оценки коэффициента диффузии по границам зерен, полученных в экспериментальных исследованиях.

Оценочный расчет Lb проводили по формуле (2), представленной в работах [19; 20], значения Lv и D брали из табл. 2. Средний размер зерен для стали ВКС-5 составлял 5 – 8 мкм, для стали Х12МФ – 8 – 12 мкм, для стали 40Х – 12 – 18 мкм:

| \[{L_v} = {L_b}\left[ {1 + \ln \left( {1 - \frac{4}{\pi }{e^{ - \frac{{{\pi ^2}D\tau }}{{{l^2}}}}}} \right)} \right],\] | (2) |

где l – размер зерна, мкм.

В табл. 4 представлены значения Lb , полученные оценочными вычислениями по формуле (2) – Lb.расч и определенные из микроструктурного анализа – Lb.эксп .

Таблица 4. Значения Lb.расч и Lb.эксп

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ табл. 4 показывает, что расчетные значения диффузионной длины Lb хорошо согласуются с экспериментальными данными (расхождения не более 12 %), что подтверждает надежность выбранной методики расчета и достоверность экспериментальных данных.

Используя формулу (3), приведенную в работах [19; 20], и значения Lb из табл. 3, можно сделать оценку коэффициента диффузии по ГЗ:

| \[{L_b} = \sqrt {\frac{{{D_b}\delta l}}{{8D}}{e^{\frac{{{\pi ^2}D\tau }}{{{l^2}}}}}} ,\] | (3) |

где δ – межатомное расстояние, нм, с помощью которого оценена средняя толщина ГЗ.

Оценочные значения коэффициентов диффузии по ГЗ приведены в табл. 5.

Таблица 5. Оценочные значения коэффициентов диффузии по ГЗ

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ данных табл. 5 показывает, что рассчитанные коэффициенты диффузии по границам зерен в целом хорошо коррелируют с экспериментальными данными, что подтверждает адекватность выбранного метода расчета. Во всех исследуемых сталях, особенно в ВКС-5, наблюдается увеличение глубины проникновения бора в матрицу при добавках оксидов лантана и иттрия.

Выводы

Проведены исследования структуры борированных слоев, полученных в расплавах с добавлением оксидов лантана, иттрия, скандия в количестве 5, 10, 20 мас. %. Определены глубины получаемых борированных слоев. Отмечается, что добавки оксидов лантана и иттрия приводят к значительному увеличению глубины, а добавка скандия либо не изменяет, либо снижает глубину борированных слоев.

Проведенный рентгенофазовый анализ выявил образование в расплаве для борирования легкоплавкой фазы – бората РЗЭ (LaBO3 , YBO3 , ScBO3 ). Образование бората РЗЭ приводит к увеличению текучести расплава, что способствует более активному транспортному переносу атомов бора к ГЗ и увеличивает подвод бора по ГЗ вглубь стали. Это ведет к повышению концентрации бора внутри зерен и играет ключевую роль в формировании более глубоких и равномерных борированных слоев.

Получены оценочные значения коэффициента объемной и зернограничной диффузии. Добавка оксида иттрия привела к увеличению коэффициента объемной диффузии в стали ВКС-5 на 280 %. В стали Х12МФ добавка оксида лантана привела к увеличению коэффициента объемной диффузии на 83 %. В стали 40Х во всех исследуемых случаях увеличение коэффициента объемной диффузии не зафиксировано. Коэффициент зернограничной диффузии увеличился в сталях ВКС-5 и Х12МФ на 1000 % при добавке оксида лантана. Добавка оксида иттрия привела к увеличению коэффициенту зернограничной диффузии на 1000 % в стали ВКС-5, на 135 % в стали Х12МФ и на 87 % в стали 40Х. Добавка оксида скандия позволила увеличить коэффициент зернограничной диффузии на 160 % в стали ВКС-5.

Сталь ВКС-5 демонстрирует максимальный эффект от добавок РЗЭ, что связано с ее мелкозернистой структурой и доминирующей ролью зернограничной диффузии. В стали Х12МФ, имеющей средний размер зерен, влияние добавок также заметно, но менее выражено, чем в ВКС-5. В стали 40Х с более крупной зернистой структурой добавки РЗЭ в некоторых случаях способствуют увеличению глубины борирования, хотя объемная диффузия остается значимой.

Значения коэффициентов диффузии по ГЗ, полученные путем модельных расчетов, хорошо согласуются с экспериментальными данными, что подтверждает надежность используемых расчетных методик и их применимость для моделирования диффузионных процессов в сталях.

Список литературы

1. Пат. 1617046 SU. Состав для борирования стальных изделий из расплава / Дозморов С.В., Бахмат В.В., Антипов И.А., Лозморова Е.В., Брынский А.А., Копачев В.Я.; заявлено 20.06.1988; опубликовано 30.12.1990. Бюллетень № 48.

2. Пат. 1093727 SU. Расплав для борирования стальных изделий / Ковалевский А.В., Присмотров Е.П., Савельев Ю.Д., Сорока В.В.; заявлено 20.10.1982; опубликовано 23.05.1984. Бюллетень № 19.

3. Mei S., Zhang Y., Zheng Q., Fan Y., Lygdenov B., Guryev A. Compound boronizing and its kinetics analysis for H13 steel with rare earth CeO2 and Cr2O3 . Applied Sciences. 2022;12(7):3636. https://doi.org/10.3390/app12073636

4. Zhang Y.W., Zheng Q., Fan Y., Mei S.Q., Lygenov B., Guryev A. Effects of CeO2 content, boronizing temperature and time on the microstructure and properties of boronizing layer of H13 steel. Materials for Mechanical Engineering. 2021;45(7):22–26. https://doi.org/10.4028/www.scientific.net/KEM.45.22

5. Santaella C.R.K., Cotinho S.P., Correa O.V., Pillis M.F. Enhancement of the RE-boronizing process through the use of La, Nd, Sm, and Gd compounds. Journal of Engineering Research. 2022;2(14):2–7. https://doi.org/10.22533/at.ed.3172142206074

6. Ишмаметов Д.А., Помельникова А.С. Изучение структуры и свойств борированных слоев, полученных на разнолегированных сталях методом жидкостного безэлектролизного борирования в расплаве с добавкой оксида иттрия. Заготовительные производства в машиностроении. 2023;21(11):511–520. https://doi.org/10.36652/1684-1107-2023-21-11-511-520

7. Ишмаметов Д.А., Помельникова А.С., Румянцева С.Б. Влияние оксида лантана на структуру и свойства борированных слоев, полученных на низкоуглеродистой сложнолегированной стали. Технология металлов. 2024;(5): 2–9. https://doi.org/10.31044/1684-2499-2024-0-5-2-9 https://doi.org/10.31044/1684-2499-2024-0-5-2-9

8. Ишмаметов Д.А., Помельникова А.С., Румянцева С.Б. Исследование влияния оксида лантана на кинетику, морфологию и свойства борированных слоев, полученных жидкостным методом на сталях с разным содержанием углерода. Упрочняющие технологии и покрытия. 2024;20(4):174–180. https://doi.org/10.36652/1813-1336-2024-20-4-174-180

9. Greco A., Mistry K., Sista V., Eryilmaz O., Erdemir A. Friction and wear behaviour of boron-based surface treatment and nano-particle. Wear. 2011;271(9–10):1754–1760. https://doi.org/10.1016/j.wear.2010.11.060

10. Lin N., Zhou P., Zhou H., Guo J., Zhang H., Zou J., Ma Y., Han P., Tang B. Pack boronizing of P110 oil casing tube steel to combat wear and corrosion. International Journal of Electrochemical Science. 2015;10(3):2694–2706. https://doi.org/10.1016/S1452-3981(23)04878-2

11. Wang D., Li Y.D., Zhang X.L. A novel steel RE-borosulphurizing and mechanical properties of the produced RE-borosulfide layer. Applied Surface Science. 2013;276:236–241. https://doi.org/10.1016/j.apsusc.2013.03.094

12. Chapter 12 – Steel Transformations. In: Modern Physical Metallurgy. 8th ed. Smallman R.E., Ngan A.H.W. eds. Oxford: Butterworth-Heinemann; 2014:473–498.

13. Kulka M. Trends in thermochemical techniques of boriding. In: Current Trends in Boriding. Cham: Springer; 2019:17–98.

14. Agarwal S., Kim H.I., Park K., Lee J.Y. Thermodynamic aspects for rare earth metal production. In: Rare Metal Technology 2020. Springer; 2020:39–56. https://doi.org/10.1007/978-3-030-38106-6_3

15. Yuan K. A study on RE boronizing process in a titanium alloy. Journal of Thermal Spray Technology. 2021;30(4): 977–986. https://doi.org/10.1007/s11666-021-01157-3

16. Liu Y.H. Study on the solid boronizing agents, boronizing process, microstructure and properties of titanium alloy (Ti6Al4V): PhD thesis. Jiangsu University; 2013.

17. Бокштейн Б.С., Бокштейн С.З., Жуховицкий А.А. Термодинамика и кинетика диффузии в твердых телах. Москва: Металлургия; 1974:280.

18. Крукович М.Г., Прусаков Б.А., Сизов И.Г. Пластичность борированных слоев. Москва: Физматлит; 2010:384.

19. Петелин А.Л., Плохих А.И. Модель диффузии по границам слоев в многослойных материалах. Известия вузов. Черная металлургия. 2015;56(11):45–48. https://doi.org/10.17073/0368-0797-2013-11-45-48

20. Поликевич К.Б., Петелин А.Л., Плохих А.И., Фомина Л.П. Диффузия азота по границам слоев при азотировании многослойных материалов. Известия вузов. Черная металлургия. 2024;67(3):318–324. https://doi.org/10.17073/0368-0797-2024-3-318-324

Об авторах

Д. А. ИшмаметовРоссия

Дмитрий Амирович Ишмаметов, аспирант кафедры «Материаловедение», Московский государственный технический университет им. Н.Э. Баумана; начальник лаборатории, Государственный научно-исследовательский и проектный институт редкометаллической промышленности (АО «Гиредмет»)

Россия, 105005, Москва, ул. 2-я Бауманская, 5/1

Россия, 111141, Москва, Электродная ул., 2, стр. 1

А. С. Помельникова

Россия

Алла Сергеевна Помельникова, д.т.н., профессор кафедры «Материаловедение»

Россия, 105005, Москва, ул. 2-я Бауманская, 5/1

А. Л. Петелин

Россия

Александр Львович Петелин, д.ф-м.н., профессор, Московский государственный технический университет им. Н.Э. Баумана; профессор кафедры физической химии, Национальный исследовательский технологический университет «МИСИС»

Россия, 105005, Москва, ул. 2-я Бауманская, 5/1

Россия, 119049, Москва, Ленинский пр., 4

Рецензия

Для цитирования:

Ишмаметов Д.А., Помельникова А.С., Петелин А.Л. К вопросу о влиянии добавок оксидов редкоземельных элементов на кинетику образования борированных слоев и диффузию бора по границам зерен при борировании сталей. Известия высших учебных заведений. Черная Металлургия. 2025;68(2):148-157. https://doi.org/10.17073/0368-0797-2025-2-148-157

For citation:

Ishmametov D.A., Pomel’nikova A.S., Petelin A.L. On the influence of rare-earth oxide additives on kinetics of borated layer formation and boron diffusion along grain boundaries during steel boriding. Izvestiya. Ferrous Metallurgy. 2025;68(2):148-157. https://doi.org/10.17073/0368-0797-2025-2-148-157

JATS XML