Перейти к:

Направления совершенствования конструкции и тепловой работы вращающейся печи для реализации технологии производства металлургической извести из мела

https://doi.org/10.17073/0368-0797-2025-4-395-401

Аннотация

Статья посвящена актуальной теме повышения эффективности вращающихся печей, используемых при производстве металлургической извести из мела. Рассмотрены методы усовершенствования конструкций и тепловой работы этих агрегатов, что особенно важно в условиях современного производства. Работа начинается с описания значимости извести в металлургической отрасли и особенностей применения вращающихся печей как основных агрегатов для ее производства. Отмечена необходимость повышения производительности и снижения энергозатрат. В статье представлен обзор перспективных технических решений, таких как конструктивные изменения, оптимизация теплообменных устройств, совершенствование горелочных механизмов, внедрение систем автоматического контроля и управления технологическим процессом. Также рассмотрены результаты испытаний, подтверждающих целесообразность использования мела определенных марок. Авторы обращают внимание на важность таких факторов, как качество сырья и квалификация обслуживающего персонала, которые влияют на эффективность обжига. Предложены новые технические решения, позволяющие повышать эффективность процесса обжига и снижать энергозатраты. Изучены основные проблемы, связанные с производством извести из мела. Предлагаемые усовершенствования направлены на решение указанных в работе проблем и улучшение качества конечного продукта. Особое внимание уделено оптимизации теплового режима печи, что позволит более эффективно использовать тепловую энергию и снизить расход топлива, что в свою очередь приведет к снижению себестоимости производства извести. Реализация предложенных технических решений позволит значительно повысить экономическую и экологическую эффективность ее производства. Авторы подчеркивают, что продолжение исследований в данной области перспективно для улучшения эксплуатационных характеристик вращающихся печей и, соответственно, качества получаемого продукта.

Для цитирования:

Сивков А.С., Чибизова С.И., Апасова А.Д. Направления совершенствования конструкции и тепловой работы вращающейся печи для реализации технологии производства металлургической извести из мела. Известия высших учебных заведений. Черная Металлургия. 2025;68(4):395-401. https://doi.org/10.17073/0368-0797-2025-4-395-401

For citation:

Sivkov A.S., Chibizova S.I., Apasova A.D. Improving the design and thermal operation of a rotary kiln for production of metallurgical lime from chalk. Izvestiya. Ferrous Metallurgy. 2025;68(4):395-401. https://doi.org/10.17073/0368-0797-2025-4-395-401

Введение

В современном мире известь является одним из важных материалов, используемых в металлургической отрасли, а вращающаяся печь – одним из наиболее эффективных и распространенных технологических агрегатов для ее получения. Необходимость повышения эффективности работы вращающихся печей, применяемых в технологии производства металлургической извести из мела, является актуальной задачей. Совершенствование конструкции и тепловой работы данных печей позволит увеличить производительность, снизить энергозатраты и улучшить качество получаемого продукта [1; 2].

Приведен обзор наиболее актуальных и перспективных технических решений, реализация которых позволит повысить эффективность работы вращающихся печей для производства металлургической извести из мела, снизить энергопотребление и улучшить экологические показатели технологического процесса [3].

Классификация и основные конструктивные

особенности вращающихся печей

Вращающаяся печь является одним из наиболее распространенных типов термических агрегатов, применяемых в металлургии, производстве цемента, извести, керамики, огнеупоров и др. [4; 5]. Конструктивные особенности и принцип работы вращающихся печей обусловливают их широкое применение для осуществления таких высокотемпературных процессов, как сушка, обжиг, восстановление, спекание и т. д. Основными преимуществами вращающихся печей перед другими типами термических агрегатов являются:

– непрерывность технологического процесса (материал, загружаемый в верхнюю часть печи, постепенно перемещается вдоль наклонного вращающегося барабана к выгрузочному устройству в нижней части, обеспечивая тем самым непрерывность процесса и возможность регулирования времени пребывания материала в рабочем пространстве);

– интенсивный тепло- и массообмен (вращение барабана печи и лопатки-насадки, установленные на внутренней поверхности, обеспечивают интенсивное перемешивание материала, что способствует эффективному тепло- и массообмену между твердой и газовой фазами);

– возможность использования различных видов топлива (вращающиеся печи могут работать как на твердом, так и на газообразном или жидком топливе, что повышает гибкость производственного процесса);

– относительная простота конструкции и эксплуатации (в сравнении с другими типами термических агрегатов, шахтными и камерными печами вращающиеся печи имеют более простую конструкцию, что облегчает их обслуживание и ремонт);

– высокая производительность (благодаря непрерывности процесса и интенсивному тепло- и массообмену вращающиеся печи способны обеспечивать производительность, достигающую сотен и тысяч тонн в сутки).

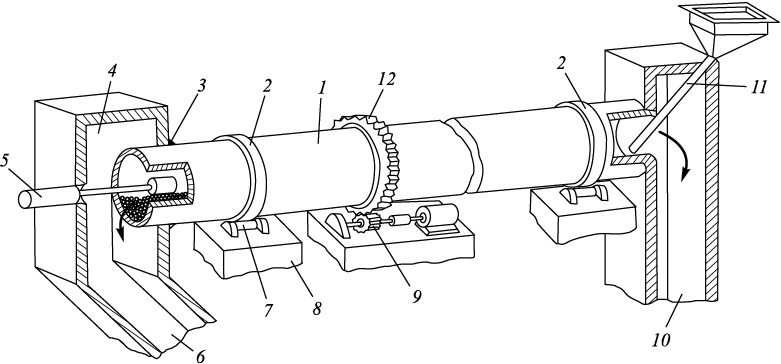

Конкретные конструктивные решения и компоновка элементов вращающихся печей определяются спецификой технологического процесса, физико-химическими свойствами перерабатываемого сырья, требованиями к качеству готовой продукции, энергетическими и экологическими факторами. Устройство вращающейся печи приведено на рис. 1 [6; 7].

Рис. 1. Устройство вращающейся печи: |

Направления совершенствования конструкций вращающихся печей для производства извести

Проведенные испытания по производству металлургической извести из мела на лабораторной модели НИТУ «МИСИС» подтвердили возможность и целесообразность применения мела АО «Лебединский горно-обогатительный комбинат» на АО «Оскольский электрометаллургический комбинат» (обе компании входят в холдинг Металлоинвест) [8].

Вращающаяся печь представляет собой теплообменный аппарат в виде расположенной наклонно вращающейся трубы со встречным движением раскаленных газов и известняка. Размеры кусков загружаемого в печь материала 20 – 60 мм. Номинальная производительность печи составляет 360 т/сут.

Основным элементом вращающейся печи является стальной цилиндрический барабан, диаметром 3,6 м и длиной 75 м. Диаметр этого барабана по всей длине печи одинаков.

Анализ эксплуатационных характеристик существующих конструкций вращающихся печей, используемых в производстве извести, позволяет выделить ряд ключевых направлений их совершенствования, направленных на повышение энергоэффективности, экологичности и экономичности данного технологического процесса. Вопросам повышения эффективности технологических процессов производства извести в обжиговых агрегатах, и в частности во вращающихся печах, посвящен ряд фундаментальных работ.

В монографии А.В. Монастырева «Производство извести» [9] подробно рассмотрены конструктивные особенности и технологические режимы работы различных типов обжиговых печей, в том числе вращающихся. Автором выделены основные факторы, влияющие на эффективность использования топлива при производстве извести: качество и подготовка сырья, конструктивные решения печей, работа вспомогательного оборудования, квалификация обслуживающего персонала. Представлены технические решения по совершенствованию конструкции вращающихся печей, такие как применение внутрипечных теплообменных устройств, оптимизация систем загрузки и выгрузки сырья, модернизация горелочных механизмов.

В монографии А.В. Монастырева и Р.Ф. Галиахметова «Печи для производства извести» [10] более детально рассмотрены особенности конструкции и технологических режимов работы вращающихся печей, влияющие на эффективность использования топлива. Авторами проанализировано влияние таких факторов, как длина и наклон барабана печи, наличие внутрипечных теплообменников, режимы загрузки и выгрузки сырьевых материалов.

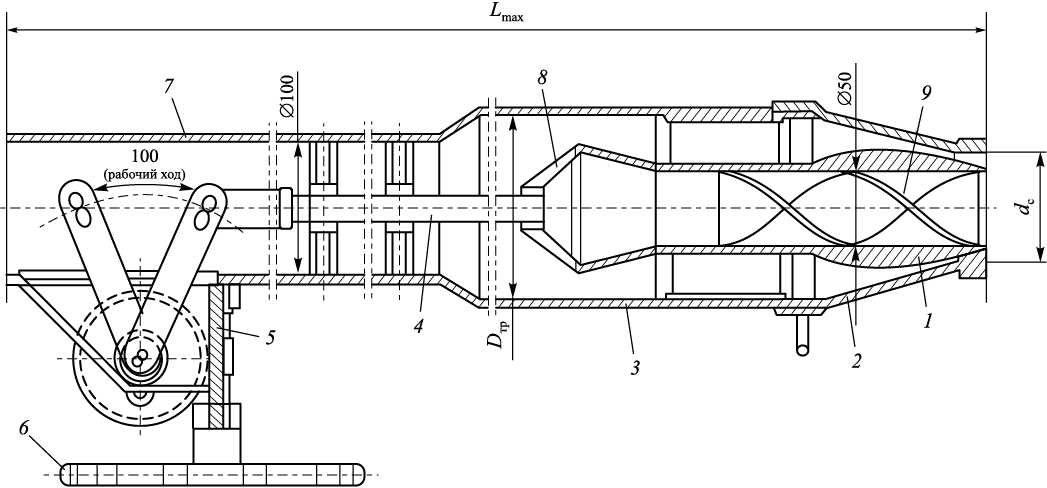

В патенте РФ 2079785 «Газовая горелка» [11] Л.В. Калашникова и Г.Л. Калашникова предложена конструкция регулируемой газовой горелки, позволяющей управлять параметрами факела и интенсивностью теплообмена в рабочем пространстве печи. Данная разработка способствует повышению эффективности сжигания топлива в обжиговых агрегатах (рис. 2).

Рис. 2. Горелка одноканальная регулируемая типа ГРЦ (горелки регулируемые цементные) [11]: |

В монографии Н.П. Табунщикова «Производство извести» рассмотрены вопросы правильной эксплуатации обжиговых печей, поддержания оптимальных технологических режимов, контроля состава отходящих газов. Отмечается, что данные факторы оказывают существенное влияние на эффективность использования топлива в процессе производства извести.

Одной из основных проблем, ограничивающих эффективность работы вращающихся печей, является неравномерное распределение и движение сырьевого материала внутри барабана печи [12]. Для решения данной проблемы исследуемой печи перспективным направлением является разработка усовершенствованных загрузочных и разгрузочных устройств, обеспечивающих оптимальное распределение и перемещение сырья по длине печи. Ключевым направлением повышения энергетической эффективности вращающихся печей для производства извести является совершенствование систем тепломассообмена. Рассматриваемая печь отличается значительными потерями теплоты с отходящими газами, а также недостаточным использованием теплового потенциала продуктов обжига для предварительного подогрева сырья [13].

Повышение эффективности теплообменных процессов может быть достигнуто за счет:

– установки высокоэффективных регенеративных или рекуперативных теплообменных устройств (вращающихся воздухоподогревателей, трубчатых теплообменников);

– организации многоступенчатых схем теплообмена с рециркуляцией и каскадным использованием тепловой энергии.

Внедрение указанных технических решений позволит снизить расход топлива, уменьшить тепловые потери, а также повысить температуру воздуха, поступающего в зону горения, что в итоге приведет к повышению тепловой эффективности вращающейся печи.

Исследование процессов горения и теплоотдачи факела в рабочем пространстве печей для производства извести является важной задачей, так как определяет размеры технологической зоны обжига, интенсивность теплового воздействия на материал и состояние футеровки.

А.А. Ансимов и др. [14] разработали математическую модель и алгоритм расчета теплотехнических характеристик процесса обжига известняка во вращающейся печи. Авторами установлена эмпирическая зависимость для определения длины факела газовой горелки, учитывающая такие параметры, как диаметр горелки, внутренний диаметр печи, расходы топлива и воздуха. Предложен подход к расчету средней эффективной температуры газового потока в зоне контакта с поверхностью обжигаемого известняка.

На основе разработанной модели проведено численное исследование влияния различных факторов на теплоотдачу факела и температурное состояние обжигаемого материала. Показано, что существенное влияние на теплоотдачу факела оказывают коэффициент избытка воздуха, температура нагрева воздуха, степень черноты футеровки печи и низшая теплота сгорания топлива [14]. При этом толщина футеровки оказывает менее значительное влияние. Для оптимизации режима обжига известняка предложен алгоритм расчета результирующего теплового потока факела в зону обжига. Данный алгоритм позволяет путем корректировки расхода топлива, коэффициента избытка воздуха и температуры его нагрева обеспечить требуемую температуру обжига известняка, исключая перегрев футеровки печи.

Э.Э. Меркер и др. [15] в своих работах также рассматривали вопросы повышения эффективности сжигания топлива во вращающихся печах для производства извести. Авторами отмечается, что важными факторами, определяющими теплообмен в рабочем пространстве печи, являются длина и температура топливного факела. Характеристики факела, в свою очередь, зависят от конструкции и режимов работы горелочных устройств.

Проведенные исследования показывают, что оптимизация условий горения топлива и теплообмена в зоне обжига во вращающихся печах для производства извести является актуальной задачей. Разработанные математические модели и алгоритмы расчета позволяют определять рациональные параметры работы печей, обеспечивающие требуемые показатели качества извести при минимальных энергетических затратах.

Существующие конструкции характеризуются высокими выбросами оксидов азота и серы, а также значительными потерями теплоты с дымовыми газами [16].

Для решения данных проблем могут быть применены следующие технические решения:

– использование ступенчатого или двухстадийного сжигания топлива, позволяющего снизить образование NOx ;

– организация рециркуляции дымовых газов для уменьшения избытка воздуха и температуры в зоне горения;

– применение низкоэмиссионных горелочных устройств, оборудованных системами автоматического регулирования подачи воздуха и топлива;

– внедрение систем каталитической или селективной некаталитической очистки отходящих газов от оксидов азота и серы.

Комплексное применение указанных мероприятий позволит снизить энергозатраты на процесс обжига, а также существенно уменьшить выбросы вредных веществ в атмосферу. Важным фактором, влияющим на эксплуатационные характеристики вращающихся печей, является надежность и долговечность их основных конструктивных элементов, таких как корпус (барабан) и футеровка [17].

Реализация технических решений будет способствовать увеличению срока службы печей, снижению затрат на техническое обслуживание и ремонт, повышению общей надежности и экономической эффективности производства извести [18]. Для повышения эффективности работы вращающихся печей актуальным направлением является внедрение систем автоматического контроля и управления технологическим процессом. Это позволит обеспечить оптимальные режимы работы печи, стабильные условия обжига и, как следствие, высокое качество получаемой извести. Помимо совершенствования традиционных конструкций вращающихся печей, направленного на улучшение их эксплуатационных характеристик, перспективным направлением является разработка и внедрение нетрадиционных технических решений [19; 20]. Основными направлениями совершенствования конструкций вращающихся печей для производства извести являются:

– совершенствование систем загрузки и выгрузки сырьевых материалов;

– повышение эффективности теплообменных процессов;

– совершенствование системы сжигания топлива;

– совершенствование конструкции корпуса и футеровки;

– автоматизация управления технологическим процессом;

– использование нетрадиционных конструктивных решений.

Реализация данных направлений позволит повысить энергоэффективность, экологичность и экономическую эффективность производства извести во вращающихся печах, а также обеспечить высокое и стабильное качество готовой продукции.

Выводы

Анализ эксплуатационных характеристик существующей конструкции вращающейся печи диаметром 3,6 м и длиной 75 м для производства 360 т/сут извести выявил ряд недостатков и проблем, негативно влияющих на технико-экономические и экологические показатели данного технологического процесса. К основным проблемным аспектам относятся: ограниченные возможности повышения производительности, низкая энергетическая эффективность, трудности обеспечения стабильного качества обжига известняка, повышенный износ основных элементов конструкции, значительные выбросы диоксида углерода и других загрязняющих веществ.

Показаны основные направления совершенствования конструкции вращающейся печи для получения извести, реализация которых позволит повысить энергетическую и экономическую эффективность производства извести во вращающихся печах, обеспечит высокое и стабильное качество готовой продукции с соблюдением экологических требований.

Обзор современного состояния производства извести и существующих конструкций вращающихся печей показал актуальность задачи совершенствования конструкции и тепловой работы вращающихся печей для реализации технологии производства извести из мела. Решение данной задачи имеет важное практическое значение для повышения эффективности и экологической безопасности данного производства.

Список литературы

1. Сивков А.С., Шумаков В.В. Производство извести для металлургического производства / Научное сообщество студентов XXI столетия. Естественные науки: Сборник статей по материалам XLV Международной студенческой научно-практической конференции. 2016;9(44). URL: https://sibac.info/archive/nature/9(44).pdf (дата обращения 07.06.2025).

2. Сивков А.С., Шумаков В.В., Мамонов Р.И. Исследование свойств мела АО «Лебединский ГОК» / Научное сообщество студентов XXI столетия. Технические науки: Сборник статей по материалам XLVIII Международной студенческой научно-практической конференции. 2016;11(47). URL: https://sibac.info/archive/technic/11(47).pdf (дата обращения 07.06.2025).

3. Сивков А.С., Шилов А.А. Исследование физико-механических характеристик мела и известняка с целью использования мела как сырья для производства извести / Научное сообщество студентов XXI столетия. Технические науки: Сборник статей по материалам LXI Международной студенческой научно-практической конференции. 2018;1(60). URL: https://sibac.info/archive/technic/1(60).pdf (дата обращения 07.06.2025).

4. Mikulcic H., Berg E.V., Vujanovic M., Priesching P., Perkovic L., Tatschl R., Duic N. Numerical modelling of calcination reaction mechanism for cement production. Chemical Engineering Science. 2012;69(1):607–615. https://doi.org/10.1016/j.ces.2011.11.024

5. Sinhal K., Ghoshdastidar P.S., Dasgupta B. Computer simulation of drying of food products with superheated steam in a rotary kiln. ASME Journal of Thermal Science and Engineering Applications. 2012;4(1):011009. https://doi.org/10.1115/1.4005256

6. Li S.Q., Ma L.B., Wan W., Yao Q. A mathematical model of heat transfer in a rotary kiln thermo-reactor. Chemical Engineering Technology. 2005;28(12):1480–1489. https://doi.org/10.1002/ceat.200500241

7. Guo Y.C., Chan C.K., Lau K.S. Numerical studies of pulverized coal combustion in a tubular coal combustor with slanted oxygen jet. Fuel. 2003;82(8):893–907. https://doi.org/10.1016/S0016-2361(02)00367-8

8. Сивков А.С., Шумаков В.В., Мамонов Р.И. Возможность использования мела для производства извести, применяемой в металлургии / Научное сообщество студентов XXI столетия. Технические науки: Сборник статей по материалам XLVI Международной студенческой научно-практической конференции. 2016;9(45). URL: https://sibac.info/archive/technic/9(45).pdf (дата обращения 07.06.2025).

9. Монастырев А.В. Производство извести. Москва: Высшая школа; 1971:272.

10. Монастырев А.В., Галиахметов Р.Ф. Печи для производства извести. Воронеж: Истоки; 2011:392.

11. Пат. 2079785 RU. Газовая горелка / Калашников Л.В., Калашников Г.Л.; заявл. 13.04.1995; опубл. 20.05.1997.

12. Селиванов Н.И. Технология и оборудование для производства строительных материалов. Москва: Высшая школа; 2005:366.

13. Алексеев А.Д. Теория и практика обжига известняка во вращающихся печах. Москва: Металлургия; 1973:344.

14. Ансимов А.А., Меркер Э.Э., Харламов Д.А., Кочетов А.И., Казарцев В.О. Исследование теплоотдачи факела и оптимизация режима обжига во вращающейся печи. Вестник Череповецкого государственного университета. 2013;(2-1(47)):5–9.

15. Меркер Э.Э., Харламов Д.А., Ансимов А.А. Повышение эффективности сжигания топлива во вращающихся печах обжига извести. Черная металлургия. Бюллетень научно-технической и экономической информации. 1995;(5):28–30.

16. Шелудяк Б.Л. Технология производства извести. Москва: Стройиздат; 1988:272.

17. Алексеев А.Д. Теория и практика обжига известняка во вращающихся печах. Москва: Металлургия; 2018:344.

18. Кузнецов Н.В., Баскаков А.П. Теплотехника. Москва: Энергоатомиздат; 2018:479.

19. Mastorakos E., Massias A., Tsakiroglou C.D., Goussis D.A., Burganos V.N. CFD predictions for cement kiln including flame modelling, heat transfer and clinker chemistry. Applied Mathematical Modelling. 1999;23(1):55–76. https://doi.org/10.1016/S0307-904X(98)10053-7

20. Mujumdar K.S., Ganesh K.V., Kulkarni S.V., Ranade V.V. Rotary cement kiln simulator (RoCKS): Integrated modeling of pre-heater, calciner, kiln and clinker cooler. Chemical Engineering Science. 2007;62(9):2590–2607. https://doi.org/10.1016/j.ces.2007.01.063

Об авторах

А. С. СивковРоссия

Александр Сергеевич Сивков, аспирант кафедры энергоэффективных и ресурсосберегающих промышленных технологий

Россия, 119049, Москва, Ленинский пр., 4

С. И. Чибизова

Россия

Светлана Игоревна Чибизова, к.т.н., доцент кафедры энергоэффективных и ресурсосберегающих промышленных технологий

Россия, 119049, Москва, Ленинский пр., 4

А. Д. Апасова

Россия

Анна Дмитриевна Апасова, аспирант кафедры энергоэффективных и ресурсосберегающих промышленных технологий

Россия, 119049, Москва, Ленинский пр., 4

Рецензия

Для цитирования:

Сивков А.С., Чибизова С.И., Апасова А.Д. Направления совершенствования конструкции и тепловой работы вращающейся печи для реализации технологии производства металлургической извести из мела. Известия высших учебных заведений. Черная Металлургия. 2025;68(4):395-401. https://doi.org/10.17073/0368-0797-2025-4-395-401

For citation:

Sivkov A.S., Chibizova S.I., Apasova A.D. Improving the design and thermal operation of a rotary kiln for production of metallurgical lime from chalk. Izvestiya. Ferrous Metallurgy. 2025;68(4):395-401. https://doi.org/10.17073/0368-0797-2025-4-395-401

JATS XML