Перейти к:

Разработка моделей функционирования волочильного оборудования при многостановом обслуживании

https://doi.org/10.17073/0368-0797-2025-1-84-89

Аннотация

Большая потребность в продукции волочильного производства вызывает необходимость увеличения производительности действующего оборудования. Это можно решить двумя способами: созданием новых конструкций волочильного оборудования и поиском скрытых организационных резервов. Повышение производительности за счет организационных мероприятий требует меньше времени и материальных затрат на реализацию. Авторы рассматривают возможность и перспективы многостанового обслуживания. При многостановом обслуживании разрабатывают нормативные модели функционирования волочильного оборудования. На примере действующего производства показаны перспективы применения разработанных моделей. Проведенный анализ работы волочильного оборудования позволяет обосновать режимы обработки при многостановом обслуживании и за счет этого увеличить производительность в 1,35 раза, снизить себестоимость готовой продукции на 2 %.

Для цитирования:

Фастыковский А.Р., Мусатова А.И., Мартюшев Н.В. Разработка моделей функционирования волочильного оборудования при многостановом обслуживании. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):84-89. https://doi.org/10.17073/0368-0797-2025-1-84-89

For citation:

Fastykovskii A.R., Musatova A.I., Martyushev N.V. Development of models for functioning of drawing equipment for multi-mill servicing. Izvestiya. Ferrous Metallurgy. 2025;68(1):84-89. https://doi.org/10.17073/0368-0797-2025-1-84-89

Введение

Анализ сформированной нормативной базы показателей системы волочильный стан – волочильщик, включающей длительность операций (машинных, машинно-ручных и ручных), ситуационные такты работы станов, коэффициенты их использования, текущие простои, производительность системы, дал возможность оптимизировать количество волочильных станов, которое реально может обслуживать один рабочий-оператор [1 ‒ 3].

Для этого разработана нормативная модель функционирования человеко-технической системы в режиме многостанового обслуживания [4 ‒ 6]. Предварительно волочильные станы, работающие на участках грубого, среднего и тонкого волочений (более 50 шт.), были сгруппированы по степени кратности (от одно- до семикратного) процесса волочения, по диаметрам протягиваемой проволоки и чистового барабана (750, 650, 550 или 350 мм). На станах однократного волочения процесс осуществляется только через одну волоку, проволока изменяет свое сечение один раз. На станах многократного волочения магазинного типа установлены блочные машины, состоящие из ряда блоков с индивидуальным приводом каждого барабана, в которых заготовочная проволока проходит последовательно через несколько волок. Каждый стан оборудован размоточным и намоточным устройствами, напольными краном, сварочным и острильным станками.

Станы грубого и среднего (одно- и многократного) волочения предназначены для производства проволоки диаметром от 8 до 2 мм в малых мотках (М) массой 100 – 250 кг, большегрузных мотках (БМ) массой 1,0 и 1,5 т или катушках (К) массой 1,0 т в зависимости от типа стана. Исходной заготовочной проволокой для них служат бунты (Б) катанки диаметром от 10 до 5 мм. Станы тонкого (семикратного) волочения 7/350 предназначены для производства проволоки диаметром от 2,0 до 0,8 мм в мотках (60 кг) или катушках (1 т) в зависимости от дальнейшего их назначения.

Каждую группу волочильных станов классифицировали с учетом следующих признаков: тип размоточного устройства (горизонтальный или вертикальный); тип намоточного устройства (для формирования проволоки на катушку или большегрузный моток); для снятия малых мотков (консольно-поворотный кран или установка непрерывного съема); форма заготовочной проволоки (бунт или катушка); вид и масса готовых изделий (малые и большегрузные мотки, катушки); диаметр и ГОСТ готовой проволоки; взаиморасположение волочильных станов, расстояние между ними и пультами управления.

Для выявления реальной возможности обслуживания одним оператором двух и более станов проводили комплексные исследования работы системы волочильный стан ‒ волочильщик методом фотохронометражных наблюдений в течение 30 рабочих смен.

Построение нормативной модели функционирования системы

Нормативная модель определения возможности обслуживания оператором нескольких станов включает следующие показатели [7 ‒ 9].

1. Время занятости рабочего (оператора) при обслуживании одного волочильного стана:

| \[{\rm{\tau }}_{{\rm{з}}N}^{\rm{н}}(i) = \sum\limits_{n = 1}^{n*} {{\rm{\tau }}_{{\rm{ч}}{\rm{,}}n}^{\rm{т}}(i)} + \sum\limits_{z = 1}^{z*} {{\rm{\tau }}_{{\rm{пр}},z}^{\rm{н}}(i)} + {\rm{\tau }}_{{\rm{а}}N}^{\rm{н}}(i);\] | (1) |

| \[\tau _{{\rm{ч}}{\rm{,}}}^{\rm{н}}(i) = \frac{{\tau _{{\rm{ч}}{\rm{,}}}^{{\rm{мв}}}(i)}}{{k_{{\rm{ч}}{\rm{,}}}^{\rm{н}}(i)}};{\rm{ \tau }}_{{\rm{пр}},z}^{\rm{н}}(i) = \frac{{{\rm{\tau }}_{{\rm{пр}},z}^{{\rm{мв}}}(i)}}{{k_{{\rm{пр}},z}^{\rm{н}}(i)}};\] | (2) |

| \[{\rm{\tau }}_{{\rm{а}}N}^{\rm{н}}(i) = t_{{\rm{м}}N}^{\rm{н}}(i){k_{\rm{а}}};{\rm{ }}t_{{\rm{м}}N}^{\rm{н}}(i) = \frac{{{t_{{\rm{м}}N}}(i)}}{{k_{\rm{о}}^{\rm{н}}(i)}},\] | (3) |

где \({\rm{\tau }}_{{\rm{ч}}{\rm{,}}n}^{\rm{н}}\)(i) и \({\rm{\tau }}_{{\rm{ч}}{\rm{,}}n}^{\rm{мв}}\)(i) – нормативное и минимально возможное время выполнения рабочим n-ой циклической операции (элементов) при изготовлении единицы i-ой продукции, неперекрываемое машинным временем волочения, ч; \({\rm{\tau }}_{{\rm{пр}}{\rm{,}}z}^{\rm{н}}\)(i) и \({\rm{\tau }}_{{\rm{пр}}{\rm{,}}z}^{\rm{мв}}\)(i) – нормативное и минимально возможное время выполнения рабочим n-ой циклической операции (элементов) при изготовлении единицы i-ой продукции, перекрываемое машинным временем волочения, ч; \(k_{{\rm{ч}},n}^{\rm{н}}\) (i) и \(k_{{\rm{пр}},z}^{\rm{н}}\) (i) – нормативные коэффициенты нестабильности выполнения ручных операций и их элементов с учетом неперекрываемого и перекрываемого времени машинного волочения; \({\rm{\tau }}_{{\rm{a}}N}^{\rm{н}}\) (i) – нормативное время активного (визуального) наблюдения оператором за технологическим процессом волочения, ч; \(t_{{\rm{м}}N}^{\rm{н}}\)(i) и tмN (i) – нормативное и технически возможное машинное время для i-го диаметра проволоки N-ой скорости волочения, ч; ka – регламентированный коэффициент активного наблюдения (ka = 0,1 ÷ 0,2); \(k_{\rm{o}}^{\rm{н}}\) – нормативный коэффициент использования оборудования (стана).

2. Планируемое машинно-свободное время незанятости оператора:

| \[t_{{\rm{мc}}N}^{\rm{н}}(i) = t_{{\rm{м}}N}^{\rm{н}}(i) - \left[ {\sum\limits_{z = 1}^{z*} {\tau _{{\rm{пр}},z}^{\rm{н}}} (i{\rm{)}} + \tau _{\rm{a}}^{\rm{н}}(i)} \right].\] | (4) |

3. Планируемое время занятости оператора при обслуживании S однотипных волочильных станов:

| \[{\rm{\tau }}_{{\rm{з}}N}^{\rm{н}}(S{\rm{, }}i) = {\rm{\tau }}_{{\rm{з}}N}^{\rm{н}}(i) + {\rm{\tau }}_{пx}^{\rm{н}}(S{\rm{, }}i);\] | (5) |

| \[{\rm{\tau }}_{пx}^{\rm{н}}(S,{\rm{ }}i) = \frac{{{\rm{\tau }}_{пx}^{{\rm{мв}}}(S{\rm{, }}i)}}{{k_{{\rm{нс}}}^{\rm{н}}(S{\rm{, }}i)}},\] | (6) |

где \({\rm{\tau }}_{{\rm{п}}x}^{\rm{н}}\) (S, i) и \({\rm{\tau }}_{{\rm{п}}x}^{\rm{мв}}\) (S, i) – нормативная и минимально возможная продолжительность перехода оператора от одного стана к другому, ч; \(k_{{\rm{нс}}}^{\rm{н}}\)(S, i) – нормативный коэффициент, учитывающий нестабильность маршрутного пути оператора.

4. Нормативную продолжительность перехода оператора от одного стана к другому, которое устанавливали с использованием имитационного моделирования действий операторов при обслуживании S станов с учетом рациональных маршрутов и количества переходов в зависимости от массы и вида продукции.

5. Планируемое время незанятости оператора в процессе волочения при обслуживании S станов

| \[t_{{\rm{мc}}N}^{\rm{н}}{\rm{(}}S{\rm{, }}i{\rm{)}} = t_{{\rm{мc}}N}^{\rm{н}}{\rm{(}}i{\rm{)}} - \tau _{{\rm{n}}x}^{\rm{н}}{\rm{(}}S{\rm{, }}i{\rm{)}}.\] | (7) |

6. Планируемое оперативное время оператора

| \[t_{{\rm{оп}},N}^{\rm{н}}{\rm{(}}S{\rm{, }}i{\rm{)}} = t_{{\rm{мc}}N}^{\rm{н}}{\rm{(}}i{\rm{)}} + \tau _{{\rm{з}}N}^{\rm{н}}{\rm{(}}S{\rm{, }}i{\rm{)}}.\] | (8) |

7. Коэффициент занятости оператора

| \[{k_{{\rm{з}},N}}(S,{\rm{ }}i) = \frac{{{\rm{\tau }}_{{\rm{з}}N}^{\rm{н}}(S,{\rm{ }}i)}}{{t_{{\rm{оп}},N}^{\rm{н}}(S,{\rm{ }}i)}} \le k_{\rm{з}}^*(i);{\rm{ }}k_{\rm{з}}^*(i) \in (0,4 \div 0,7).\] | (9) |

8. Планируемое количество волочильных станов для обслуживания одним оператором

| \[{S_N}(i) = \left[ {\frac{{t_{{\rm{мс}}N}^{\rm{н}}(S{\rm{, }}i)}}{{{\rm{\tau }}_{{\rm{з}}N}^{\rm{н}}(S{\rm{, }}i)}} + 1} \right]{k^{\rm{н}}},\] | (10) |

где kн – общий коэффициент, учитывающий простои при S-становом обслуживании.

9. Норму выработки оператора при многостановом обслуживании

| \[\begin{array}{c}{H_{{\rm{ч}} - {\rm{м}}{\rm{, }}N}}(S,{\rm{ }}i) = P_{{\rm{ч }} - {\rm{м}},N}^{\rm{н}}(i) \times \\ \times S_N^{\rm{н}}(i)\;{\rm{ФВ}}_{{\rm{ч}} - {\rm{м}}{\rm{, см}}}^{\rm{н}}(S,{\rm{ }}i){\rm{, т/смена}};\end{array}\] | (11) |

| \[\begin{array}{c}{\rm{ФВ}}_{{\rm{ч}} - {\rm{м}}}^{\rm{н}}(S,{\rm{ }}i) = {\rm{К}}{{\rm{В}}_{{\rm{см}}}} - \\ - \left[ {\sum\limits_{{\rm{м}} = 1}^{\rm{м}} {{t_{{\rm{рг}}}} + t_{\rm{т}}^{\rm{н}}(i) + t_{{\rm{тх}}}^{\rm{н}}(i) + t_{{\rm{свп}}}^{\rm{н}}(i) + t_{{\rm{орг}}}^{\rm{н}}(i)} } \right]{\rm{,}}\end{array}\] | (12) |

где \(P_{{\rm{ч}} - {\rm{м}},N}^{\rm{н}}\) (i) – нормативная производительность однотипной человеко-технической системы, т/ч; \(\Phi {\rm B}_{{\rm{н}} - {\rm{ч}}{\rm{, см}}}^{\rm{н}}\)(S, i) – нормативный фонд времени работы человеко-технической системы, учитывающий регламентированные перерывы \(\sum\limits_{{\rm{м}} = 1}^{\rm{м}} {{t_{{\rm{рг}}}}} \) оператора, нормативные простои при совпадении ручных операций \(t_{{\rm{свп}}}^{\rm{н}}\) в период обслуживания S станов, нормативные простои по техническим \(t_{{\rm{т}}}^{\rm{н}}\), технологическим \(t_{{\rm{тх}}}^{\rm{н}}\) и организационным \(t_{{\rm{орг}}}^{\rm{н}}\) причинам, ч/смена; \(S_N^{\rm{н}}\) – нормативное (принятое) количество станов для N-ой скорости волочения.

Нормативы продолжительности простоев (остановок), связанные с совпадением операций на соседних станах, оценивали с учетом эмпирически выявленной закономерности (чем больше продолжительность работы оборудования и меньше ручных операций, тем менее вероятны остановки стана из-за совпадения ручных операций).

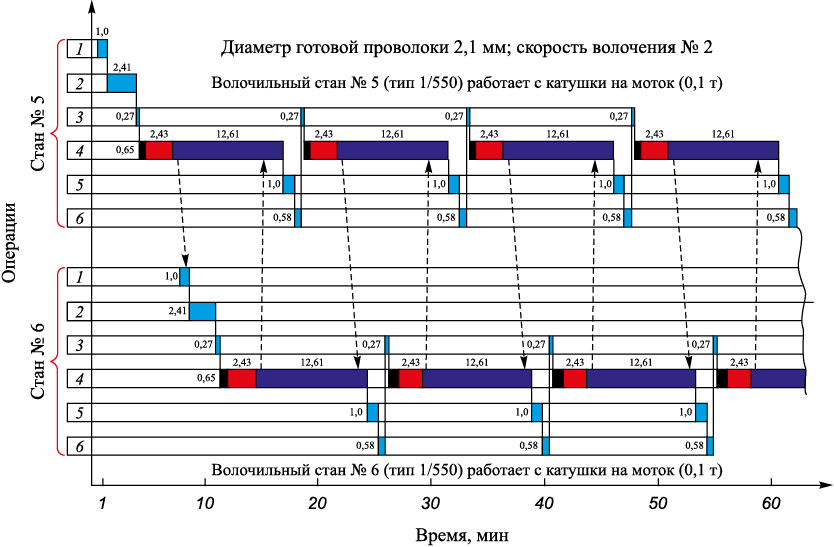

На рисунке схематично приведена графическая модель производственного процесса при обслуживании оператора двух волочильных станов. В таблице показаны фрагментарно результаты моделирования системы при многостановом обслуживании оператора.

Графическая модель производственного процесса при обслуживании оператором

Результаты моделирования человеко-технической системы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Представленные руководству метизного производства обоснованные расчеты количества волочильных станов, которые может одновременно обслуживать один оператор, показали реальную возможность и преимущества для некоторых типов станов, где проводили расчеты для каждого диаметра готовой проволоки, массы и формы единицы продукции при второй, третьей и четвертой скоростях волочения.

Результаты моделирования человеко-технической системы показали, что станы (попарно) могут работать в комплексе два волочильных стана – один оператор:

1. Cтаны 6/550, 5/550, 4/550, 3/550 – с бунта на катушку (или на моток) массой 1 т;

2. Cтаны 1/550 – с катушки на моток (0,1 т) при диаметрах готовой проволоки 2,3 – 1,6 мм; станы 1/350 – с катушки на моток (0,06 т) при второй и третьей скоростях волочения.

Методика перехода от расчетного количества одновременно обслуживаемых станов к нормативному количеству основана на анализе технических, организационных, эргономических и экономических факторов [10 – 12].

Приведена методика определения норм времени и выработки операторов-волочильщиков в условиях многостанового обслуживания с учетом скорости волочения, диаметра и вида готовой проволоки, нормативов часовой производительности станов каждого типа.

На основании разработанных моделей предложены мероприятия по внедрению двухстанового обслуживания в сталепроволочном цехе метизного производства, что позволило улучшить технико-экономические показатели (сократилась численность персонала, увеличилась производительность труда в 1,35 раза, уменьшилась себестоимость продукции на 2 %).

Список литературы

1. Тураев Т.Т., Батиров Я.А., Тожиев Б.А. Модернизация процесса волочения проволочного изделия. Universum: Технические науки: электрон. научн. журн. 2019;3(60). URL: http://7universum.com/ru/tech/archive/item/7049 (дата обращения: 12.12.2024).

2. Baek H.M., Jin Y.G., Hwang S.K., Im Y.-T., Son I.-H., Lee D.-L. Numerical study on the evolution of surface defects in wire drawing. Journal of Materials Processing Technology. 2012;212(4):776–785. https://doi.org/10.1016/j.jmatprotec.2011.10.028

3. Харитонов В.А., Усанов М.Ю. Совершенствование методики расчета маршрутов волочения для высокоуглеродистых сталей. Черная металлургия. Бюллетень научно-технической и экономической информации. 2017;(8):92–95.

4. Fastykovskii A.R., Chinokalov E.V. Long coiled reinforcement produced by drawing. Steel in Translation. 2019;49(7): 481–483. https://doi.org/10.3103/S0967091219070052

5. Фастыковский А.Р., Мартюшев Н.В., Мусатова А.И., Савченко И.А., Карлина А.И. Обоснование нормативных моделей производительности листопрокатного цеха. Сообщение 1. Черные металлы. 2024;(1):9–16. https://doi.org/10.17580/chm.2024.01.02

6. Weingartshofer T., Bischof B., Kugi A. Optimization-based path planning framework for industrial manufacturing processes with complex continuous paths. Robotics and Computer-Integrated Manufacturing. 2023;82:102516. https://doi.org/10.1016/j.rcim.2022.102516

7. Логинов Ю.Н., Грехов С.К. Формирование остаточных напряжений при волочении низкоуглеродистой проволоки. Сталь. 2021;(5):25–28.

8. Кузнецов С.А., Скородумов И.С., Скородумова Е.А. Динамическое моделирование грубо-среднего прямоточного волочения проволоки на волочильном стане с автомобильной трансмиссией в качестве привода. Глобус. 2020;4(50):31–40. https://doi.org/10.31618/2658-5197-2020-50-4-6

9. Volokitina I., Volokitin A., Panin E., Fedorova T., Lawrinuk D., Kolesnikov A., Yerzhanov A., Gelmanova Z., Liseitsev Y. Improvement of strength and performance properties of copper wire during severe plastic deformation and drawing process. Case Studies in Construction Materials. 2023;19:e02609. https://doi.org/10.1016/j.cscm.2023.e02609

10. Fung K.H., Khairuddin M.H.B., Shamsudin M.F., Ali W.F.F.W., Salleh M.S. Numerical simulation and prediction of stress distribution in multi-pass drawing process of steel rod. AIP Conference Proceedings. 2024;2925(1):020054. https://doi.org/10.1063/5.0185776

11. Емельянов А.А., Шильникова О.В., Емельянова Н.З. Оптимизация производственных программ на основе результатов имитационного моделирования. Прикладная информатика. 2015;10(3(57)):109–121.

12. Головизнин С.М., Петров И.М., Иванцов А.Б. Оптимизация процесса мокрого волочения по критерию запаса прочности. Известия вузов. Черная металлургия. 2022;65(9):609–614. https://doi.org/10.17073/0368-0797-2022-9-609-614

Об авторах

А. Р. ФастыковскийРоссия

Андрей Ростиславович Фастыковский, д.т.н., доцент, профессор кафедры «Обработка металлов давлением и металловедение. ЕВРАЗ ЗСМК»

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

А. И. Мусатова

Россия

Александра Ильинична Мусатова, старший преподаватель кафедры «Менеджмент и отраслевая экономика»

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Н. В. Мартюшев

Россия

Никита Владимирович Мартюшев, к.т.н., доцент отделения информационных технологий

Россия, 634050, Томск, пр. Ленина, 30

Рецензия

Для цитирования:

Фастыковский А.Р., Мусатова А.И., Мартюшев Н.В. Разработка моделей функционирования волочильного оборудования при многостановом обслуживании. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):84-89. https://doi.org/10.17073/0368-0797-2025-1-84-89

For citation:

Fastykovskii A.R., Musatova A.I., Martyushev N.V. Development of models for functioning of drawing equipment for multi-mill servicing. Izvestiya. Ferrous Metallurgy. 2025;68(1):84-89. https://doi.org/10.17073/0368-0797-2025-1-84-89

JATS XML