Перейти к:

Влияние термических циклов на формирование структуры жаропрочной стали перлитного класса в условиях проволочного электродугового аддитивного производства

https://doi.org/10.17073/0368-0797-2025-1-51-59

Аннотация

В работе исследованы микроструктура и механические свойства модельной стенки из жаропрочной стали перлитного класса, изготовленной с использованием электродуговой проволочной 3D-печати в режиме сниженного тепловложения coldArc. Для анализа тепловых циклов при нанесении слоев использовался стационарный тепловизор. Перед нанесением каждого слоя применялось охлаждение сжатым воздухом до 200 °C, чтобы уменьшить накопление тепла. Высокие градиенты температур между расплавленным металлом и охлажденным слоем привели к образованию участков с неоднородной структурой, строение которых типично для сварного шва после электродуговой сварки. Такие участки с неоднородной структурой формируются при печати каждого нового слоя и повторяются по всей высоте стенки. Обнаружено, что каждый закристаллизовавшийся слой подвергается циклическому термическому воздействию при нанесении последующих десяти слоев. Высокий нагрев от нанесения двух-трех новых слоев приводит к частичным структурно-фазовым превращениям в нижележащем слое. Нанесение последующих семи – восьми слоев приводит к нагреву, аналогичному термической операции отпуск. При анализе микроструктуры в разных участках стенки выявлен игольчатый бейнит с небольшой долей реечного и бейнитного феррита и мартенситно-аустенитной составляющей. По мере увеличения высоты стенки наблюдалось незначительное увеличение ширины реек игольчатых структур по сравнению с нижними слоями стенки. Наиболее высокие значения микротвердости наблюдались в месте сплавления стенки и подложки (320 ± 7 кгс/мм2) в результате быстрого теплоотвода и высокой скорости охлаждения на начальных этапах печати. В основном объеме стенки значения микротвердости изменялись в диапазоне 260 – 300 кгс/мм2. Разброс значений и периодический характер кривой микротвердости связан с формированием участков с неоднородной структурой в пределах каждого нанесенного слоя стенки. Материал стенки характеризуется высокими значениями прочностных характеристик (до 800 МПа) и относительного удлинения (9 – 12 %).

Ключевые слова

Для цитирования:

Власов И.В., Гордиенко А.И., Семенчук В.М. Влияние термических циклов на формирование структуры жаропрочной стали перлитного класса в условиях проволочного электродугового аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):51-59. https://doi.org/10.17073/0368-0797-2025-1-51-59

For citation:

Vlasov I.V., Gordienko A.I., Semenchuk V.M. Effect of thermal cycles on formation of pearlitic heat-resistant steel structure under wire arc additive manufacturing. Izvestiya. Ferrous Metallurgy. 2025;68(1):51-59. https://doi.org/10.17073/0368-0797-2025-1-51-59

Введение

Аддитивные технологии в зависимости от источника используемой энергии разделяют на три основные группы: лазерные, электронно-лучевые и дуговые [1]. По сравнению с технологиями на основе лазера и электронного луча, применение электрической дуги обеспечивает высокие энергоэффективность и скорость 3D-печати. Скорость осаждения материала может достигать порядка 4 – 9 кг/ч [2]. Преимуществом технологии электродуговой проволочной 3D-печати (WAAM) в среде защитных газов (основана на сварочном процессе Gas Metal Arc Welding (GMAW)) является возможность изготавливать крупногабаритные изделия [3]. Недостатком технологий WAAM является избыточное накопление тепла в формируемом изделии [4; 5]. Это связано с тем, что по мере увеличения количества слоев отвод тепла затрудняется [6]. Снижение скорости теплоотдачи приводит к уменьшению скорости охлаждения, более сложной термической истории при нанесении новых слоев, изменению ширины и геометрии валика [7 – 9]. В результате этого наблюдается неоднородность микроструктуры и свойств в разных сечениях, изделия характеризуются низкой точностью размеров.

Одним из путей снижения накопления тепла в изделии при WAAM является использование технологий ограниченного тепловложения, таких как Cold Metal Transfer (CMT) (компания Fronius) и coldArc (компания EWM) [10]. Их принцип заключается в сварке короткой дугой и характеризуется сменой циклов короткого замыкания и горения дуги. В работе [11] показано, что стенки, изготовленные с низким тепловложением, имеют лучшие механические свойства и меньшую шероховатость поверхности. Нагасай Б.П. с соавторами [12] выявили, что изделия, полученные с помощью технологии СМТ, имеют более мелкозернистую структуру и более высокие механические характеристики по сравнению со стандартными режимами электродуговой сварки в защитных газах.

Мониторинг и контроль межслоевой температуры (температуры верхнего слоя перед нанесением нового слоя) является еще одним способом управления накоплением тепла в изделии. В работах [6; 13] показано, что межслоевая температура возрастает до 550 ℃ по мере увеличения количества слоев. Для регистрации температуры в процессе 3D-печати используют термографические инфракрасные камеры [6], либо термопары [8]. Для обеспечения одинаковой межслоевой температуры предлагается вводить паузы между нанесением слоев [13; 14]. Однако увеличение временного интервала снижает производительность, поскольку достижение необходимой межслоевой температуры при спокойном охлаждении существенно увеличивает время изготовления детали. Поэтому используются методы активного охлаждения для уменьшения паузы между нанесением слоев и сохранения их геометрии. Наиболее простым и универсальным способом является охлаждение струей CO2 , которое было исследовано в работе [15] при изготовлении стенки из титанового сплава. Однако существуют и более сложные, но в то же время более эффективные системы. В работе [16] предложена термоэлектрическая система охлаждения при 3D-печати стенки. Принцип ее работы заключается в прямом отводе тепла через контактные пластины при их перемещении по мере роста стенки.

Низколегированные жаропрочные стали перлитного класса являются важным классом конструкционных сталей [17]. Такие стали широко используются в теплообменниках и паронагревателях [18]. Корреляция между термическими циклами и изменениями микроструктуры (морфологией и размерами зерен, фазовым состоянием) в жаропрочных сталях перлитного класса при электродуговой проволочной 3D-печати недостаточна изучена.

Таким образом, целью работы является изучение влияния циклического нагрева в условиях электродуговой проволочной 3D-печати жаропрочной стали перлитного класса на формирование структуры и механические свойства. Для уменьшения степени накопления тепла в стенке и избыточного растекания слоев в процессе печати использовались режим сниженного тепловложения coldArc и принудительное воздушное охлаждение.

Материалы и методики исследований

Для 3D-печати модельной стенки была использована сварочная проволока диаметром 1,2 мм «OK Autrod 13.14» (ESAB Corporation, США) с содержанием углерода 0,06 – 0,10 %. В качестве подложки применялась пластина из стали 12Х1МФ толщиной 10 мм. Согласно сертификату качества содержание углерода в стали 12Х1МФ составляло 0,12 %. Эта сталь имеет химический состав, аналогичный составу проволоки, и обычно используется для изготовления деталей, работающих при температурах 540 – 580 °C. Основными легирующими элементами стали являются хром, молибден и ванадий.

3D-печать проводили методом электродугового осаждения в среде защитных газов (GMAW). В качестве защитного газа использовали смесь, состоящую из 82 % Ar и 18 % CO2 . Управление движением горелки осуществляли с помощью робота для дуговой сварки FANUC AM-100iD (FANUC, Япония) и контроллера R-30iB Plus. Для мониторинга и контроля изменений температуры был использован стационарный тепловизор FLIR A305sc.

Работа манипулятора осуществлялась совместно с источником питания EWM Titan XQ R 400 от компании (EWM, Германия). Нанесение слоев происходило в режиме сниженного тепловложения coldArc, являющимся модификацией режима GMAW. Особенность режима coldArc заключается в возможности снижения нагрева изделия за счет сварки короткой дугой.

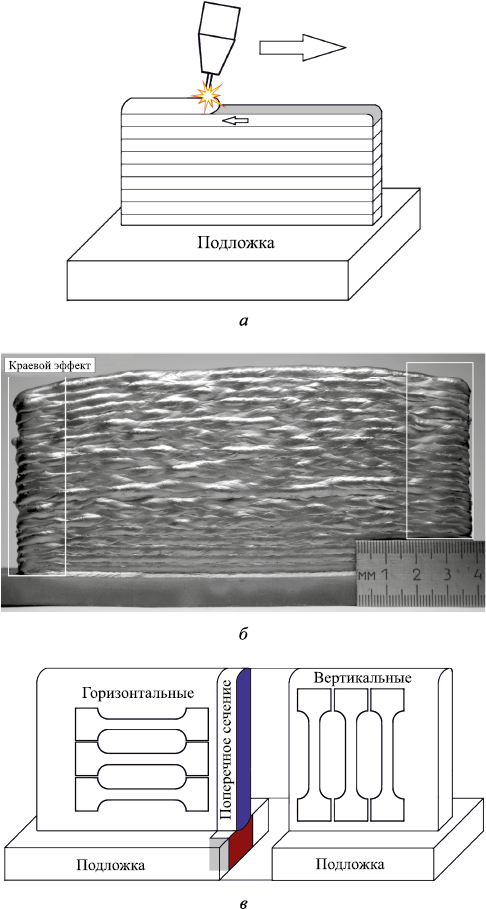

Угол наклона сварочной горелки относительно подложки составлял 10° (рис. 1, а). 3D-печать стенки выполняли при силе тока 118 A, напряжении 16,9 В, скорости подачи проволоки 3000 мм/мин, скорости перемещения горелки 350 мм/мин. Высота стенки была порядка 70 мм, количество слоев – 42 (рис. 1, б).

Рис. 1. Схема нанесения слоев (a), внешний вид |

В предыдущей работе [19] авторы исследовали структуру и механические свойства модельных стенок, напечатанных с помощью такой же проволоки без дополнительного охлаждения. Было показано, что накопление тепла негативно отражается на механических свойствах модельных стенок. В настоящей работе для снижения степени накопления тепла в стенке каждый слой после нанесения охлаждался до 200 °С. Охлаждение проводилось сжатым воздухом с помощью компрессора. Дополнительно был произведен подогрев подложки до температур 100 – 150 °С для снижения температурного градиента и увеличения однородности зоны сплавления.

Образцы для механических испытаний и структурных исследований вырезали из внутреннего объема стенки. Все образцы имели одинаковую геометрию и подвергались шлифовке на шкурках разной зернистости (80 – 2000) до состояния «зеркальной» поверхности. Для исследования микроструктуры и измерения микротвердости был сделан поперечный срез стенки (рис. 1, в). Исследования микроструктуры проводили с использованием микроскопа Carl Zeiss Axiovert 25 (Carl Zeiss, Германия) и сканирующего электронного микроскопа LEO EVO 50 (Carl Zeiss, Германия) в Центре коллективного пользования «НАНОТЕХ» ИФПМ СО РАН. Измерение микротвердости осуществляли по всей высоте поперечного сечения среза стенки на микротвердомере ПМТ-3 с нагрузкой на пирамиду Виккерса 0,98 Н (100 г).

Образцы для механических испытаний на растяжение имели форму двусторонней лопатки (рис. 1, в) с размерами рабочей части 5×1×30 мм3. Испытания на растяжение проводили на электромеханической машине Instron 5582 со скоростью перемещения подвижного захвата 1 мм/мин.

Результаты эксперимента

Изучение термических циклов

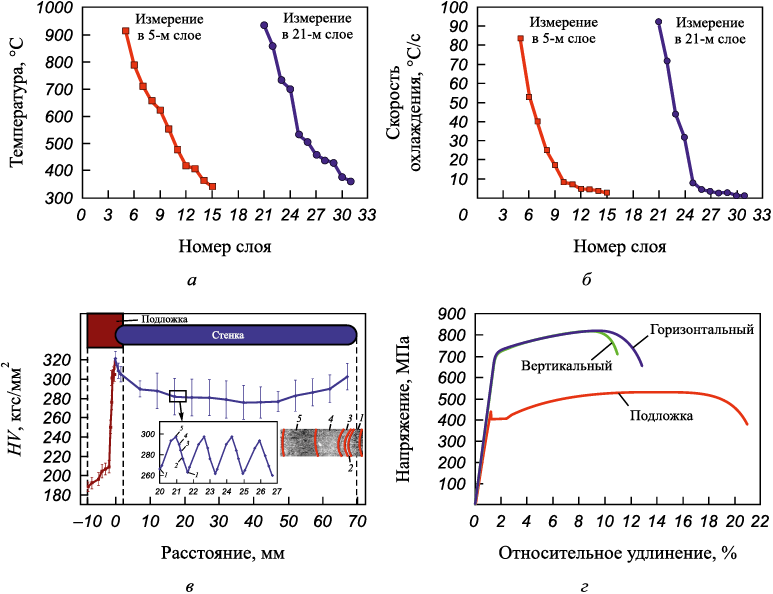

Измерение интенсивности теплового излучения проводили сразу после окончания нанесения нового слоя вплоть до охлаждения наиболее горячей части стенки до 200 °С. Результаты измерений, приведенные на рис. 2, а, б, отражают развитие событий после окончания нанесения слоя и не показывают максимальные значения нагрева в процессе 3D-печати.

Рис. 2. Изменение температуры (а) и скорости охлаждения (б) в выбранных слоях |

Съемка тепловизором осуществлялась по всей видимой поверхности стенки. Для удобства интерпретации данных были выбраны две реперные точки, в которых проводился анализ температурных изменений при формировании стенки. Местоположение выбранных точек соответствовало месту максимального нагрева на краях нижней части стенки (пятый слой), где теплоотдача в подложку и сварочный стол была высокая, и средней части стенки (21-й слой). Контроль температуры в этих точках позволил продемонстрировать затухание циклического термического нагрева в отдельно выбранном слое при нанесении на него новых слоев.

При завершении печати пятого слоя максимальная температура, которую удалось зафиксировать, составляла ~900 °С (рис. 2, а). Скорость охлаждения этого слоя достигала 85 °С/с (рис. 2, б).

При нанесении последующих слоев температура разогрева и скорость охлаждения пятого слоя постепенно снижались. Температура, при которой могли происходить полиморфные превращения (выше 700 °С), достигалась при печати шестого и седьмого слоев (рис. 2, а). Скорость охлаждения при нагреве до таких температур уменьшалась до 40 – 50 °С/с. Нанесение следующих слоев приводило к нагреву пятого слоя ниже температуры 700 °С, в результате чего мог происходить отпуск материала. При нагреве слоя ниже 700 °С скорость охлаждения варьировалась от 10 до 1 °С/с (рис. 2, б).

Похожая картина наблюдалась при анализе термической истории в 21-м слое. Нагрев материала выше 700 °С достигался при печати последующих трех слоев. Таким образом, можно сказать, что только верхние два – три слоя оказывали заметное термическое воздействие на нижележащий слой, приводящее к (α → γ)-фазовым превращениям.

Металлографические исследования

Поверхность стенки характеризуется волнистостью (рис. 1, б), которая становится ярко выраженной после нанесения четырех – шести слоев. Это вызвано процессами растекания каждого слоя при печати и характерно для такой технологии изготовления.

Исследование микроструктур проводили на поперечном срезе стенки (рис. 1, в). В месте соединения стенки с подложкой четко выражены граница сплавления и зона термического воздействия (ЗТВ). В области границы сплавления образовалась бейнитно-мартенситная структура. По мере удаления от границы сплавления структура подложки в ЗТВ изменяется от бейнитной к феррито-бейнитной и, наконец, феррито-перлитной в материале подложки.

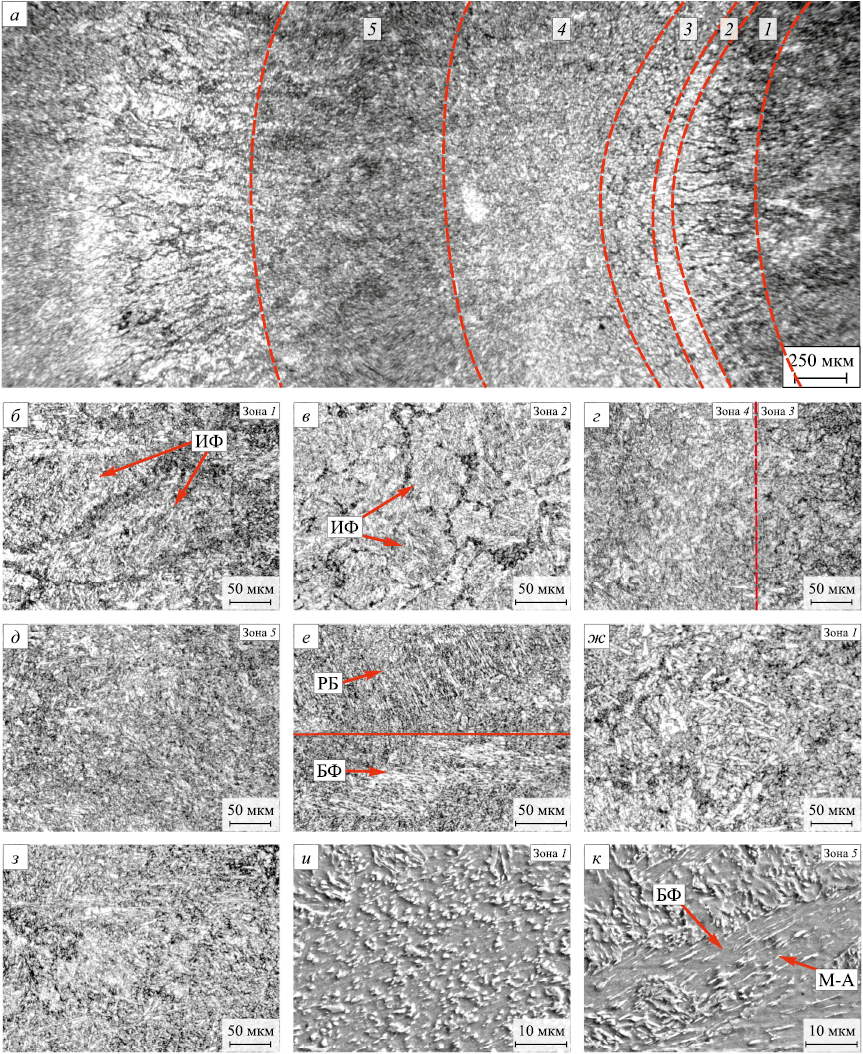

Стенка состоит из участков с неоднородной микроструктурой (рис. 3, а). Их формирование связано с печатью нового слоя и фазовыми превращениями, происходящими при нагреве и охлаждении материала. Вследствие колебания дуги и растекания слоев высота таких участков может варьироваться в пределах от 1,3 до 2,2 мм. Участок можно разделить на пять отличающихся по своему строению зон.

Рис. 3. Оптические изображения микроструктур, полученных с поперечного сечения стенки (а – з), РЭМ-изображения (и, к) |

Зона 1 состоит из крупных вытянутых зерен (рис. 3, б). Их ширина достигает 100 – 150 мкм. Границы зерен соответствуют границам бывших аустенитных зерен. Внутри крупных зерен сформирована преимущественно структура игольчатого феррита (ИФ). Средняя ширина реек игольчатого феррита составляет 1,78 ± 0,2 мкм. На РЭМ-изображениях на границах зерен различимы темные прослойки, состоящие из матрицы с дисперсными включениями размером от 0,18 до 0,70 мкм (рис. 3, и).

Микроструктура зоны 2 также характеризуется присутствием крупных зерен (рис. 3, в), однако они имеют квазиравноосную форму. В зоне 3 размер зерен с различимыми границами становится существенно меньше (от 17 до 40 мкм), а прослойки на границах зерен становятся уже (рис. 3, г) по сравнению с зонами 1 и 2. По-видимому, граница слоев находится в области зон 1 и 2.

В зоне 4 сформирована дисперсная феррито-бейнитная структура (рис. 3, г). Размер квазиполигональных зерен феррита составляет 4,41 ± 1,1 мкм. Бейнитная структура представлена игольчатым ферритом. В зоне 4 границы бывших аустенитных зерен не различимы.

Зона 5 характеризуется наибольшей дисперсностью и состоит преимущественно из игольчатого феррита (рис. 3, д), небольшой доли реечного бейнита (РБ) и бейнитного феррита (БФ) (рис. 3, е). Средняя ширина реек игольчатого феррита в зоне 5 ниже, по сравнению с зоной 1, и составляет 1,69 ± 0,22 мкм. В бейнитном феррите внутри зерен обнаружены удлиненные прослойки, которые могут соответствовать мартенситно-аустенитной (М–А) составляющей (рис. 3, к). В работах [20; 21] показано, что мартенситно-аустенитная составляющая является продуктом неполного распада аустенита при бейнитном превращении [20; 21]. Ширина прослоек мартенситно-аустенитной составляющей 0,25 ± 0,11 мкм.

По мере увеличения высоты стенки наблюдается незначительное увеличение размеров ширины реек игольчатых структур в зоне 1 до 1,86 ± 0,3 мкм (рис. 3, ж) и в зоне 5 до 1,81 ± 0,44 мкм по сравнению с нижними слоями стенки (рис. 3, б).

В верхней части стенки (~5 мм от ее вершины) отсутствуют наблюдаемые участки с характерными зонами. Структура более однородна и представлена игольчатым ферритом (рис. 3, з).

Измерение микротвердости

Схема ориентации поперечного среза стенки при измерении микротвердости и графики распределения микротвердости приведены на рис. 2, в. На оси абсцисс за точку отсчета «ноль» взята граница сплавления стенки и подложки. Кривая микротвердости, соответствующая измерениям значений в стенке, находится в положительном диапазоне оси абсцисс, а значения микротвердости подложки с участком ее проплавления – в интервале от –8 до 2 мм.

По мере удаления от плоской поверхности подложки, контактирующей со столом, микротвердость сначала постепенно, а потом резко возрастает. Этот рост значений связан с термическим воздействием на подложку при нанесении первых слоев стенки. Поэтому область резкого повышения значений микротвердости соответствует ЗТВ. В месте сплавления стенки и подложки микротвердость возрастает до значений 320 ± 7 кгс/мм2 (рис. 2, в). По мере увеличения количества слоев средние значения микротвердости сначала постепенно уменьшаются до высоты стенки ~47 мм (до ~275 кгс/мм2), а потом увеличиваются до 300 кгс/мм2 у вершины стенки.

Следует отметить большой разброс значений микротвердости. Это связано с тем, что микротвердость в участках с неоднородной микроструктурой (рис. 3, а) отличается по своим значениям. На рис. 2, в (во вставке) приведен более подробный график изменения микротвердости, измеренной на расстоянии 20 мм от основания стенки. Значения микротвердости сопоставлены с соответствующими зонами в микроструктуре. Максимальная микротвердость (до 300 кгс/мм2) соответствует зоне 5 участка с неоднородной микроструктурой (рис. 3, а). Самый низкий уровень микротвердости (до 260 кгс/мм2) наблюдается в крупнозернистой зоне 1. Зоны 2 – 4 имеют промежуточные значения микротвердости. Поскольку участки с такой неоднородной структурой повторяются по всей стенке, для кривой распределения микротвердости характерна периодичность (рис. 2, в, вставка).

Испытания на статическое растяжение

На рис. 2, г приведены диаграммы нагружения образцов, вырезанных из подложки (стали 12Х1МФ) и напечатанной стенки. На кривой нагружения образца, вырезанного из подложки, наблюдается площадка текучести, тогда как в образцах, вырезанных из стенки, она отсутствует. Пределы текучести и прочности образцов из стенки выше на ~40 и ~34 % соответственно, а их пластичность в 2 раза ниже по сравнению с материалом подложки (см. таблицу). Прочностные характеристики образцов из стенки также превышают прочностные свойства проволоки, представленные в ГОСТ 2246–70 (см. таблицу). Пластичность образцов, полученных из вертикального направления, на ~20 % ниже по сравнению с образцами, вырезанными из горизонтального направления.

Результаты испытаний на статическое растяжение

| |||||||||||||||||||||||||||||

Обсуждение результатов

Изучение термической истории при 3D-печати модельной стенки позволило исследовать процессы затухающего циклического нагрева при последовательном нанесении слоев и выявить их влияние на формирование структуры и механические свойства изделия.

Принудительное охлаждение стенки перед печатью нового слоя позволяло исключить накопление тепла и обеспечить высокую скорость охлаждения наносимого слоя и нижележащих слоев (рис. 2, б). В результате этого по всей высоте стенки присутствуют участки с неоднородной структурой (рис. 3, а). При этом нижележащие слои испытывают повторный нагрев до меньших температур, однако ускоренное охлаждение ограничивает протекание диффузионных процессов и процессы перекристаллизации структуры.

Описанные зоны в участках стенки (рис. 3, а) соответствуют типичным зонам, формирующимся при сварке сталей. Зона 1 характеризует зону быстрой кристаллизации из расплава, что подтверждается крупными зернами, вытянутыми в направлении кристаллизации (рис. 3, б). Зона 2 соответствует крупнокристаллической зоне термического влияния, в которой нагрев предыдущего слоя происходит до температур, превышающих температуру рекристаллизации аустенита.

Широкие прослойки с частицами внутри на границах крупных зерен в зонах 1, 2 свидетельствуют о том, что во время термоциклирования происходил нагрев до температур (α → γ)-фазовых превращений и успевали частично проходить диффузионные процессы перераспределения углерода на границах зерен. В результате отсутствия выдержки и быстрого охлаждения на границах зерен формировались промежуточные/бейнитные структуры.

Уменьшение размеров зерен в зоне 3 (рис. 3, г) свидетельствует о разогреве этой области (мелкокристаллической ЗТВ) до температур, превышающих температуру Ac3 . В зоне 4 не наблюдаются границы бывших аустенитных зерен, в ней содержится больше светлой фазы, имеющей квазиравноосную форму (рис. 3, г). Это позволяет предположить, что разогрев в ней происходил в диапазоне температур существования (α + γ)-фаз [22]. Зона 5 подвергалась наименьшему термическому воздействию как по температуре нагрева, так и по его продолжительности. В результате в данной зоне сохранилась микроструктура, наиболее близкая к структуре, формируемой при первичной кристаллизации слоя (рис. 3, з).

Таким образом, в процессе охлаждения после нанесения слоя в его нижней части формируется зона 1 с крупными вытянутыми зернами, а после, в условиях снижения скорости охлаждения – структура игольчатого феррита в оставшемся объеме слоя. Зоны 2 – 5 (рис. 3, а) являются зонами термического воздействия в предыдущем слое. При последующем нанесении новых слоев нижележащие подвергаются циклическому термическому воздействию до разных температур (рис. 2, а).

Охлаждение стенки до 200 °С перед печатью нового слоя приводит к более высоким значениям микротвердости (до 305 кгс/мм2, рис. 2, в) по сравнению с охлаждением стенки на воздухе (210 кгс/мм2), как было показано в работе [19]. Снижение микротвердости по высоте стенки (рис. 2, в) связано с термоциклированием и процессами отпуска структуры. При печати первых слоев подложка и сварочный стол были источником дополнительного теплооотвода, а по мере увеличения количества слоев их роль снижалась. Формирование неоднородной структуры в стенке приводит к существенному разбросу значений микротвердости. Более высокие значения микротвердости в верхней части стенки связаны с отсутствием термоциклирования от наносимых выше слоев (рис. 2, в).

Возможными способами повышения однородности структуры может быть увеличение температуры перед печатью нового слоя и применение таких диапазонов скоростей охлаждения, при которых будут успевать проходить процессы перекристаллизации структуры.

Выводы

Изучена структура и механические свойства модельной стенки, полученной с использованием технологии электродуговой проволочной 3D-печати в среде защитных газов в режиме сниженного тепловложения coldArc.

Использование принудительного охлаждения между нанесением слоев до температуры 200 °С позволило ограничить накопление тепла в стенке при 3D-печати. В результате высокого градиента температур скорость охлаждения наносимого слоя достигала 85 – 90 °С/с. Показано, что каждый закристаллизовавшийся слой подвергается циклическому термическому воздействию при нанесении последующих десяти слоев. Нагрев от новых двух – трех слоев приводит к структурно-фазовым превращениям в материале слоя. Нанесение последующих семи – восьми слоев приводит к нагреву, аналогичному термической операции отпуск.

В результате быстрого охлаждения слоев после печати, а также повторного термического воздействия, по всей высоте стенки сформированы участки с неоднородной микроструктурой. Такие участки включают в себя зону быстрой кристаллизации из расплава с крупными вытянутыми зернами, крупнокристаллическую, мелкокристаллическую, межкритическую зоны термического влияния.

Микроструктура в разных участках стенки состояла преимущественно из игольчатого бейнита с небольшой долей реечного и бейнитного феррита и участков мартенситно-аустенитной составляющей.

Обнаружен большой разброс значений микротвердости по высоте стенки (от 275 до 320 ± 7 кгс/мм2), связанный с неоднородной структурой в стенке. Прочностные характеристики материала стенки достигали 800 МПа, при этом относительное удлинение составляло 9 – 12 %.

Список литературы

1. Ding D., Pan Z., Cuiuri D. Wire-feed additive manufacturing of metal components: technologies, developments and future interests. The International Journal of Advanced Manufacturing Technology. 2015;81(1–4):465–481. https://doi.org/10.1007/s00170-015-7077-3

2. Buchanan C., Gardner L. Metal 3D printing in construction: A review of methods, research, applications, opportunities and challenges. Engineering Structures. 2019;180:332–348. https://doi.org/10.1016/j.engstruct.2018.11.045

3. Jafari D., Vaneker T.H.J., Gibson I. Wire and arc additive manufacturing: Opportunities and challenges to control the quality and accuracy of manufactured parts. Materials & Design. 2021;202:109471. https://doi.org/10.1016/j.matdes.2021.109471

4. Chernovol N., Marefat F., Lauwers B., Rymenant P.V. Effect of welding parameters on microstructure and mechanical properties of mild steel components produced by WAAM. Welding in the World. 2023;67(4):1021–1036. https://doi.org/10.1007/s40194-022-01422-1

5. Munusamy S., Jerald J. Effect of in-situ intrinsic heat treatment in metal additive manufacturing: A comprehensive review. Metals and Materials International. 2023;29:3423–3441. https://doi.org/10.1007/s12540-023-01462-2

6. Rodrigues T.A., Duarte V., Avila J.A., Santos T.G., Miranda R.M., Oliveira J.P. Wire and arc additive manufacturing of HSLA steel: Effect of thermal cycles on microstructure and mechanical properties. Additive Manufacturing. 2019;27:440–450. https://doi.org/10.1016/j.addma.2019.03.029

7. Поболь И.Л., Бакиновский А.А., Степанкова М.К., Бурин А.Н., Губко А.Д. Влияние условий термоциклирования в процессе аддитивного производства заготовок из нержавеющей стали и силумина на их микроструктуру. Литье и металлургия. 2018;(4):133–138. https://doi.org/10.21122/1683-6065-2018-4-133-138

8. Zhang T., Li H., Gong H., Wu Y., Chen X., Zhang X. Study on location-related thermal cycles and microstructure variation of additively manufactured inconel 718. Journal of Materials Research and Technology. 2022;18:3056–3072. https://doi.org/10.1016/j.jmrt.2022.03.178

9. Власов И.В., Гордиенко А.И., Кузнецова А.Е., Семенчук В.М. Исследование структуры и анизотропии механических свойств стального изделия, полученного методом послойной электродуговой проволочной 3D-печати. Известия вузов. Черная Металлургия. 2023;66(6):709–717. https://doi.org/10.17073/0368-0797-2023-6-709-717

10. Cunningham C.R., Flynn J.M., Shokrani A., Dhokia V., Newman S.T. Invited review article: Strategies and processes for high quality wire arc additive manufacturing. Additive Manufacturing. 2018;22:672–686. https://doi.org/10.1016/j.addma.2018.06.020

11. Le V.T., Bui M.C., Nguyen T.D., Nguyen V.A., Nguyen V.C. On the connection of the heat input to the forming quality in wire-and-arc additive manufacturing of stainless steels. Vacuum. 2023;209:111807. https://doi.org/10.1016/j.vacuum.2023.111807

12. Nagasai B.P., Malarvizhi S., Balasubramanian V. Mechanical properties and microstructural characteristics of wire arc additive manufactured 308 L stainless steel cylindrical components made by gas metal arc and cold metal transfer arc welding processes. Journal of Materials Processing Technology. 2022;307:117655. https://doi.org/10.1016/j.jmatprotec.2022.117655

13. Wang T., Zhang Y., Wu Z., Shi C. Microstructure and properties of die steel fabricated by WAAM using H13 wire. Vacuum. 2018;149:185–189. https://doi.org/10.1016/j.vacuum.2017.12.034

14. Montevecchi F., Venturini G., Grossi N., Scippa A., Campatelli G. Idle time selection for wire-arc additive manufacturing: A finite element-based technique. Additive Manufacturing. 2018;21:479–486. https://doi.org/10.1016/j.addma.2018.01.007

15. Wu B., Pan Z., Ding D., Cuiuri D., Li H., Fei Z. The effects of forced interpass cooling on the material properties of wire arc additively manufactured Ti6Al4V alloy. Journal of Materials Processing Technology. 2018;258:97–105. https://doi.org/10.1016/j.jmatprotec.2018.03.024

16. Li F., Chen S., Shi J., Zhao Y., Tian H. Thermoelectric cooling-aided bead geometry regulation in wire and arc-based additive manufacturing of thin-walled structures. Applied Sciences. 2018;8(2):207. https://doi.org/10.3390/app8020207

17. Jakubowska M., Wrobel A., Manaj W., Sypien A. Degradation of microstructure and strength properties of heat-resistant steels operating under variable loads. International Journal of Pressure Vessels and Piping. 2023;202:104916. https://doi.org/10.1016/j.ijpvp.2023.104916

18. Zhang J., Chen H., Fan D., Huang J., Yu X., Feng W., Xu K. Effects of phosphorus impurity on the microstructure and impact toughness of weld joint for the 12Cr2Mo1R heat resistant steel. Journal of Manufacturing Processes. 2019; 38:453–461. https://doi.org/10.1016/j.jmapro.2019.01.026

19. Vlasov I.V., Gordienko A.I., Eremin A.V., Semenchuk V.M., Kuznetsova A.E. Structure and mechanical behavior of heat-resistant steel manufactured by multilayer arc deposition. Metals. 2023;13(8):1375. https://doi.org/10.3390/met13081375

20. Sridharan N., Noakes M.W., Nycz A., Love L.J., Dehoff R.R., Babu S.S. On the toughness scatter in low alloy C–Mn steel samples fabricated using wire arc additive manufacturing. Materials Science and Engineering: A. 2018;713:18–27. https://doi.org/10.1016/j.msea.2017.11.101

21. Shi Y., Han Z. Effect of weld thermal cycle on microstructure and fracture toughness of simulated heat-affected zone for a 800 MPa grade high strength low alloy steel. Journal of Materials Processing Technology. 2008;207(1–3):30–39. https://doi.org/10.1016/j.jmatprotec.2007.12.049

22. Полецков П.П., Денисов С.В., Никитенко О.А., Чукин Д.М., Гущина М.С. Исследование распада переохлажденного аустенита низкоуглеродистой трубной стали с использованием комплекса Gleeble 3500. Известия вузов. Черная металлургия. 2019;62(3):235–240. https://doi.org/10.17073/0368-0797-2019-3-235-240

Об авторах

И. В. ВласовРоссия

Илья Викторович Власов, к.т.н., научный сотрудник лаборатории физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, Академический пр., 2/4

А. И. Гордиенко

Россия

Антонина Ильдаровна Гордиенко, к.т.н., научный сотрудник лаборатории физической мезомеханики и неразрушающих методов контроля

Россия, 634055, Томск, Академический пр., 2/4

В. М. Семенчук

Россия

Вячеслав Максимович Семенчук, младший научный сотрудник лаборатории локальной металлургии в аддитивных технологиях

Россия, 634055, Томск, Академический пр., 2/4

Рецензия

Для цитирования:

Власов И.В., Гордиенко А.И., Семенчук В.М. Влияние термических циклов на формирование структуры жаропрочной стали перлитного класса в условиях проволочного электродугового аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2025;68(1):51-59. https://doi.org/10.17073/0368-0797-2025-1-51-59

For citation:

Vlasov I.V., Gordienko A.I., Semenchuk V.M. Effect of thermal cycles on formation of pearlitic heat-resistant steel structure under wire arc additive manufacturing. Izvestiya. Ferrous Metallurgy. 2025;68(1):51-59. https://doi.org/10.17073/0368-0797-2025-1-51-59

JATS XML