Перейти к:

Структурно-фазовое состояние и свойства композитного сплава 56GM/(W + WС(Ni)), полученного методом проволочного электронно-лучевого аддитивного производства

https://doi.org/10.17073/0368-0797-2024-6-686-695

Аннотация

В работе исследовали микроструктуру и механические характеристики композита на основе стали 56GM, полученного методом проволочного электронно-лучевого аддитивного производства c введением при печати порошков W + WC(Ni). Показано, что композитный сплав 56GM/(W + WC(Ni)) характеризуется градиентной структурой, состоящей из основного слоя стали 56GM, промежуточного слоя 56GM – 56GM/(W + WC(Ni)) и композиционного слоя 56GM/(W + WC(Ni)). Основой слой 56GM характеризуется разнонаправленной игольчатой структурой, что соответствует феррито-мартенситному состоянию. В промежуточном слое 56GM – 56GM/(W + WC(Ni)) игольчатая структура становится менее выраженной. В композиционном слое 56GM/(W + WC(Ni)) формируется равноосная зеренная структура со средним размером зерен 8,59 мкм, по границам которых наблюдаются трещины. Частицы карбида вольфрама WC располагаются преимущественно по границам мелких зерен и в небольшом количестве внутри самих зерен. Методом рентгенофазового анализа установлено, что композит 56GM/(W + WC(Ni)) преимущественно состоит из α-Fe (~80,6 об. %), Ni (~6 об. %), карбидной фазы WC (~10,3 об. %) и незначительной доли γ-Fe (3 об. %). Структура и свойства исходной стали 56GM изменяются не только в области непосредственного добавления легирующего порошка, но и в нижележащих слоях из-за диффузионных процессов и инфильтрации порошка W + WC(Ni) при печати. Значения микротвердости по мере удаления от подложки до композиционного слоя увеличиваются примерно от 3,5 до 6,5 ГПа. Испытания на одноосное растяжение показали максимальные предел прочности и предел текучести в промежуточном слое, которые составили 1100 ‒ 1200 и 835 МПа соответственно.

Ключевые слова

Для цитирования:

Никоненко А.В., Воронцов А.В., Шамарин Н.Н., Утяганова В.Р., Савченко Н.Л., Зыкова А.П. Структурно-фазовое состояние и свойства композитного сплава 56GM/(W + WС(Ni)), полученного методом проволочного электронно-лучевого аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):686-695. https://doi.org/10.17073/0368-0797-2024-6-686-695

For citation:

Nikonenko A.V., Vorontsov A.V., Shamarin N.N., Utyaganova V.R., Savchenko N.L., Zykova A.P. Structural-phase state and properties of 56GM/(W + WC(Ni)) composite alloy obtained by wire electron beam additive manufacturing. Izvestiya. Ferrous Metallurgy. 2024;67(6):686-695. https://doi.org/10.17073/0368-0797-2024-6-686-695

Введение

Включение в стальную матрицу армирующих материалов (таких как оксиды, интерметаллические соединения, нитриды, карбиды и бориды) позволяет изготавливать материалы с повышенными эксплуатационными характеристиками ввиду взаимодействующих свойств арматуры и матрицы. Эти материалы известны как композиты со стальной матрицей (КCM) [1]. Синтез КСМ представляет собой очень эффективный подход по улучшению механических свойств материалов: твердости, прочности, усталостной долговечности и износостойкости [2].

Традиционно КСМ получают методами литья или порошковой металлургии. Подобные технологии отнимают много времени и их сложно контролировать. Кроме того, дорогие литейные формы, крупнозернистая микроструктура и ограничения, связанные с формированием нежелательных межфазных соединений между армирующими частицами и матрицей, создают серьезные проблемы при приготовлении КСМ [3].

Гибридная технология электронно-лучевого аддитивного производства, включающая в себя одновременную или запрограммированную подачу проволочного и порошкового филаментов, – современная технология аддитивного производства, позволяющая изготавливать компоненты из металлов и композиты с заданной микроструктурой. В последнее время эта технология находится в стадии интенсивных исследований и несет в себе большой потенциал для получения новых металлических материалов с уникальными свойствами [4 – 6].

В качестве армирующих частиц для сплавов на основе железа подходит карбид вольфрама WC из-за его высокой температуры плавления, термической стабильности, прочности, твердости и хорошей смачиваемости, а также аналогичного железу коэффициента теплового расширения. Именно поэтому в последние годы предпринимались интенсивные попытки изготовления композитов WC/Fe разными способами, включая аддитивные технологии [7]. При этом особое внимание уделялось повышению микротвердости и износостойкости композитов, что является результатом хорошей адгезии частиц карбида вольфрама WC через их реакционный слой к матрице на основе железа. Однако при разработке высокопроизводительных КСМ были выявлены и проблемы, такие как образование толстых и хрупких реакционных слоев между армирующими частицами и матрицей из-за образования карбидов типа Me3C [8]. Их образование приводит к развитию трещин, которые впоследствии распространяются вдоль границы раздела карбида вольфрама WC и матрицы на основе железа [9]. Если это происходит, частицы карбида вольфрама WC не могут эффективно нести нагрузку, что ухудшает механические свойства композиционного материала. Управление фазовой эволюцией на границе между армирующими частицами карбида вольфрама WC и матрицей на основе железа должно зависеть от диффузии вольфрама, углерода, железа и других легирующих элементов, что чрезвычайно сложно из-за неравновесности аддитивных технологий, связанных с большой подачей энергии. Необходимо уделять особое внимание контролю толщины этого реакционного слоя, чтобы частицы карбида вольфрама WC обеспечивали хорошую несущую способность [10]. Кроме того, следует также исследовать, как вольфрам и углерод влияют на фазовое превращение матрицы на основе железа во время быстрого затвердевания при аддитивном выращивании, потому что они значительно расширяют диапазон ферритной и аустенитной стабильности соответственно [11].

Известно, что система из никеля и карбида вольфрама (Ni – WC) демонстрирует наилучшие характеристики при изготовлении высокоизносостойких наплавок на различный инструмент, применяемый в нефтегазовой промышленности [12]. В системе Ni – WC твердые частицы карбида вольфрама обеспечивают желаемую износостойкость, в то время как никелевые сплавы обладают относительно высокой ударной вязкостью, что позволяет нейтрализовать процессы охрупчивания карбидов вольфрама [13].

Известно, что добавление вольфрама замедляет кинетику выделения карбидов легирующих элементов сталей из-за его медленной диффузии [14; 15]. В работе [16] авторы сообщили, что введение вольфрама в инструментальную сталь для горячей обработки, легированную Cr – Mo – V, приводит к улучшению механических свойств при отпуске при высоких температурах и повышению устойчивости к размягчению за счет подавления процессов укрупнения наноразмерных карбидов. В работе [17] показано, что добавление вольфрама к стали, легированной Cr – Mo, аналогичным образом повышает предел прочности при высоких температурах, препятствуя восстановлению дислокаций при отпуске выше 650 °C, что приводит к уменьшению размеров карбидов Me23C6 .

В последнее время остро востребованы материалы, которые способны противостоять сложным нагрузкам (тепловым, механическим, химическим, электромагнитным), в перспективе также нейтронному облучению [18; 19]. Необходимая способность функционировать в подобных условиях создает серьезные проблемы для разработки материалов, при этом часто требуются соединения из нескольких материалов. Когда необходимо использовать два (или более) материала, возникает ряд проблем при их соединении в компактный материал. К таким проблемам относятся: несходство термических и механических свойств, приводящее к концентрации напряжений на границе раздела; физико-химическая несовместимость; отсутствие достаточного смачивания или высокая взаимная реакционная способность; нейтронно-физические проблемы с некоторыми припоями и т.д. [20 – 22].

Целью настоящей работы является исследование микроструктуры и механических характеристик композитов со стальной матрицей на основе жаропрочной высоколегированной стали и двумя видами армирующих частиц: частицами вольфрама и частицами карбида вольфрама, плакированного никелем. Данный композит синтезировался гибридным порошково-проволочным методом электронно-лучевого аддитивного производства.

Материалы и методы исследования

Для получения композита 56GM/(W + WC(Ni)) использовалась стальная проволока 56GM (аналог стали 40Х9С2) диаметром 1 мм следующего химического состава, мас. %: Fe 86,9; Cr 9,24; Si 3,02; C 0,44; Mn 0,4.

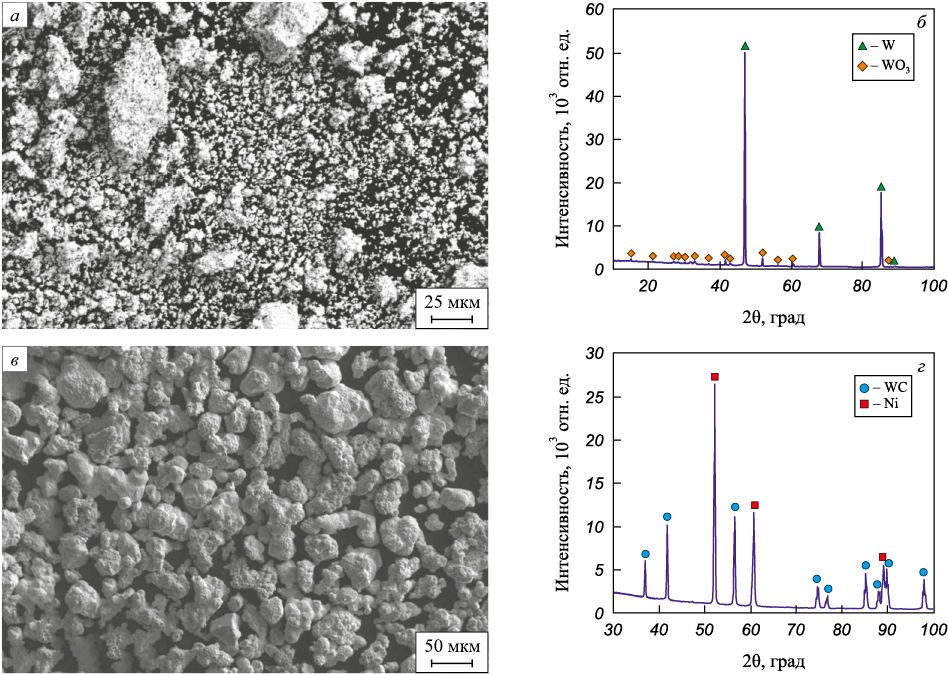

Армирующие порошки вольфрама и карбида вольфрама, плакированного никелем (WC(Ni)), использовали в массовом соотношении 1:1. Изображения РЭМ частиц порошка вольфрама и WC(Ni) представлены на рис. 1, а и в. По данным рентгенофазового анализа в частицах порошка вольфрама присутствует незначительная доля оксида WO3 (рис. 1, б). Изучение порошка WC(Ni) методом рентгенофазового анализа выявило фазы карбида вольфрама WC и никеля (рис. 1, г).

Рис. 1. РЭМ-изображения (a, в) и рентгенограммы (б, г) исходного порошка вольфрама (а, б) |

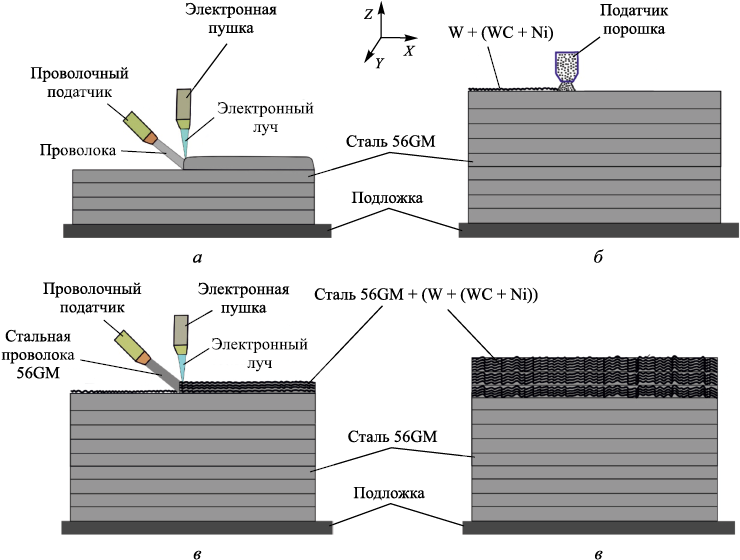

Композит 56GM/(W + WC(Ni)) формировали следующим образом. Методом проволочного электронно-лучевого аддитивного производства на подложке из нержавеющей стали 12Х18Н10 формировали слои из стали 56GM (рис. 2, а). После нанесения девяти слоев 56GM с помощью порошкового податчика на заготовку подавался порошок W + WC(Ni) суммарной массой 0,3 г (рис. 2, б). Далее наносился слой проволоки 56GM, что сопровождалось частичным плавлением порошков W + WC(Ni) и нижележащего слоя 56GM (рис. 2, в). После нанесения слоя проволоки 56GM с помощью порошкового податчика формировали второй слой W + WC(Ni) суммарной массой 0,3 г. Таким образом было нанесено три слоя с порошком W + WC(Ni) c последующим нанесением стали 56GM (толщина каждого слоя составляла 1 мм) (рис. 2, г) и получены образцы размером 72×36×9 мм.

Рис. 2. Схема нанесения слоев композиционного образца 56GM/(W + (WC(Ni)) |

Для исследования структурно-фазового состава и механических свойств 56GM/(W + WC(Ni)) вырезались образцы из трех зон (матрица, промежуточный слой и верхний слой композиционного образца). Образцы подготавливались по стандартной методике, включающей стадии шлифовки на наждачной бумаге и полировки на алмазных пастах (с зернистостью 14/10, 3/2 и 1/0). Для выявления элементов микроструктуры полированная поверхность образцов подвергалась химическому травлению реагентом CuSO4 (0,008 кг) + H2O (0,04 л) + HCl (0,04 л).

Макро- и микроструктуру образцов исследовали с помощью оптического микроскопа Altami Met 1S, конфокального лазерного микроскопа Olympus и сканирующей электронной микроскопии (СЭМ, сканирующий электронный микроскоп Thermo Fisher Scientific Apreo S LoVac, оснащенный энергодисперсионным спектрометром (EDS)). Размер частиц считался методом секущей на подготовленных металлографических шлифах. Рентгенофазовый анализ (РФА) проводили на рентгеновском дифрактометре ДРОН-7 (CoKα-излучение).

Микротвердость образцов измеряли с помощью твердомера TBM 5215 A Tochline c нагрузкой 0,5 Н, время выдержки составляло 10 с. Испытания на одноосное растяжение композитов были проведены на универсальной испытательной машине УТС-110М-100 при комнатной температуре со скоростью движения захватов 1 мм/мин. Для испытаний на одноосное растяжение вырезались плоские образцы вдоль и поперек направления печати в форме пропорционально уменьшенной лопатки по ГОСТ 1497, с размерами рабочей части 12×2,7×1,5 мм из характерных областей композиционного материала (матрица, промежуточный слой и верхний композиционный слой).

Результаты и их обсуждение

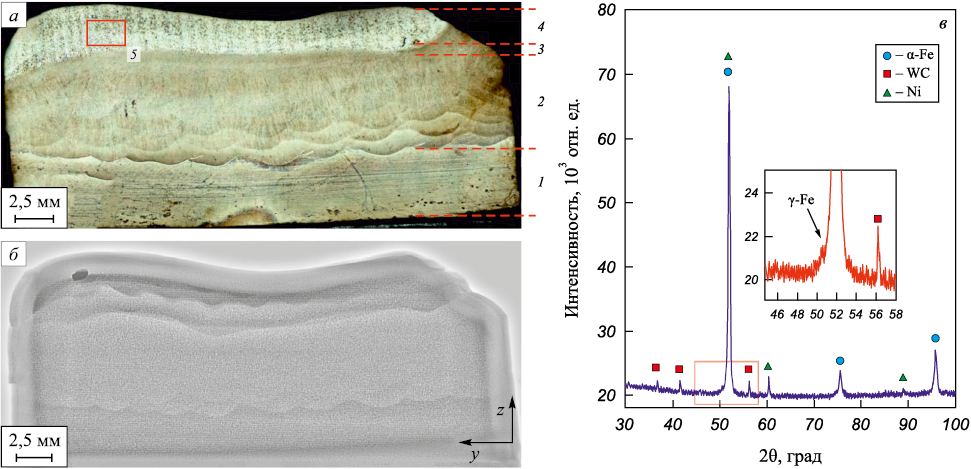

На рис. 3, а представлено оптическое изображение композиционного сплава 56GM/(W + WC(Ni)) в сечении ZOY, где можно выделить несколько характерных зон: 1 – подложка из нержавеющей стали (в работе не рассматривается); 2 слой – сталь 56GM; 3 – промежуточный слой 56GM – 56GM/(W + WC(Ni)); 4 – композиционный слой (56GM/(W + WC(Ni)). В поперечном сечении ZOY образца 56GM/(W + (WC(Ni)) (слой 4) наблюдается большое количество границ плавления ванны расплава, образованных при печати слоев из стали 56GM. Слой 3 является промежуточным, характеризуется отчетливой границей между слоями напечатанной матрицы и композита (рис. 3, а). По результатам рентгеновской томографии образца 56GM/(W + (WC(Ni)) (рис. 3, б) не наблюдается макродефектов в виде пор или трещин во всех анализируемых зонах 1 – 3, показанных на рис. 3, а.

Рис. 3. Макроструктура (а), рентгеноскопия (б) и рентгенограмма (в) |

Методом рентгенофазового анализа установлено, что композит 56GM/(W + WC(Ni)) преимущественно состоит из α-Fe (~83,69 об. %), Ni (~6 об. %) и карбидной фазы WC (~10,31 об. %) (рис. 3, в). Кроме этого, в композиционном слое наблюдается незначительная доля γ-Fe (рис. 3, в), в то время как в основном и промежуточном слоях следов γ-Fe не наблюдалось.

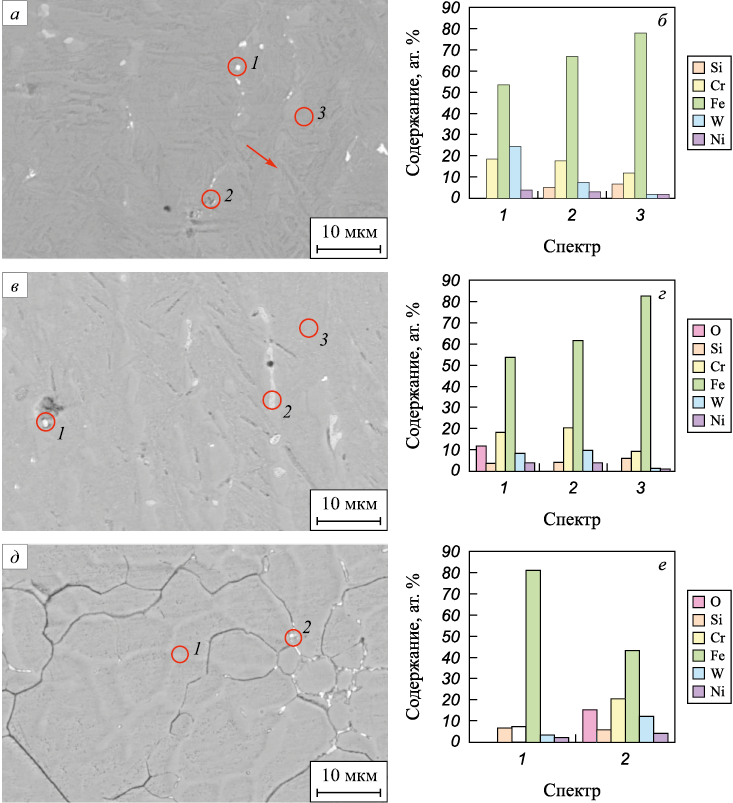

По данным РЭМ в стали 56GM (слой 2) наблюдается разнонаправленная игольчатая структура, что соответствует феррито-мартенситному состоянию (красная стрелка, рис. 4, а). Установлено, что матрица композиционного сплава преимущественно состоит из ~78 ат. % Fe, ~12 ат. % Cr, ~6 ат. % Si, что соответствует исходному составу стали (спектр 3, рис. 4, а, б). Концентрация вольфрама и никеля в основном слое стали 56GM небольшая и составляет около 2 ат. % каждого элемента. По границам зерен стали 56GM наблюдаются единичные мелкодисперсные частицы, что может быть обусловлено процессом инфильтрации по границам зерен или микротрещинам, а также процессом диффузии во время печати композита (рис. 4, а). Согласно EDS анализу в таких частицах содержится ~66 ат. % Fe, ~18 ат. % Cr, ~7 ат. % W, ~4 ат. % Ni и ~5 ат. % Si (спектры 1 – 2, рис. 4, а, б). Так как при EDS анализе захватывается участок большего размера, чем частица (то есть и матрица), то в соответствии с данными РФА можно предположить, что эти частицы представляют собой карбид вольфрама WС.

Рис. 4. РЭМ-изображения и элементный состав композиционного образца 56GM/(W + WC(Ni)); |

В промежуточном слое 56GM – 56GM/(W + WC(Ni)) (слой 3, рис. 3, а) игольчатая структура становится менее выраженной (рис. 4, в). Тем не менее элементный состав зерен, расположенных в переходной зоне, сопоставим с элементным составом основного слоя стали 56GM (спектр 3, рис. 4, в, г). Аналогично основному сплаву, в промежуточном слое по границам зерен наблюдаются мелкодисперсные частицы карбида вольфрама WC, средний размер которых составляет 2,64 мкм (спектры 1 – 2, рис. 4, в, г).

В композиционном слое 56GM/(W + WC(Ni)) (слой 4, рис. 3, а) формируется равноосная зеренная структура, со средним размером зерен 8,59 мкм, по границам которых наблюдаются трещины (рис. 4, д). EDS анализ, полученный с таких зерен, также соответствует элементному составу основного слоя (спектр 1, рис. 4, д, е): ~81 ат. % Fe, ~7 ат. % Cr и ~7 ат. % Si. Частицы порошка карбида вольфрама WC располагаются преимущественно в трещинах (по границам мелких зерен) и в небольшом количестве внутри зерен (спектр 2, рис. 4, д, е). Объемная доля частиц карбида вольфрама WC в композиционном слое значительно увеличивается по сравнению с объемной долей частиц в основном и промежуточном слоях. По данным РФА в композиционном слое помимо основных фаз α-Fe (~80,6 об. %), Ni (~6 об. %) и WC (~10,3 об. %) образуется незначительная доля γ-Fe (3 об. %) (рис. 3, в).

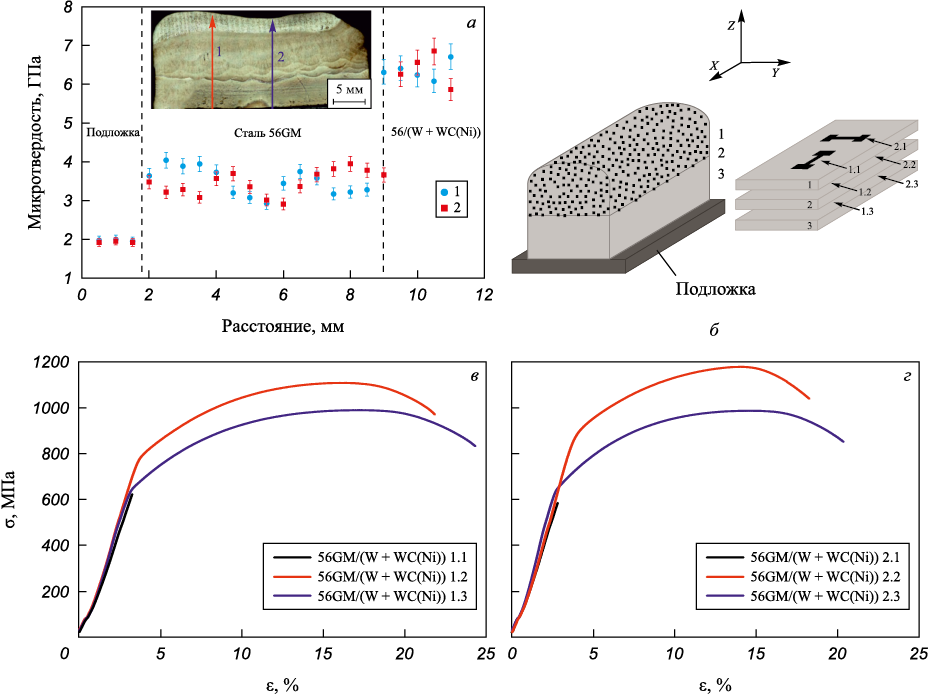

Измерения микротвердости проводились в поперечном сечении (ZOY) композиционного сплава 56GM/(W + WC(Ni)) в двух областях (рис. 5, а). Во всех случаях микротвердость увеличивалась при измерениях в направлении от подложки к композиционному слою (рис. 5, а). Значения микротвердости основного слоя стали 56GM, промежуточного и композиционного слоев составили примерно 3,5, 6,1 и 6,5 ГПа соответственно.

Рис. 5. Значения микротвердости (а), схема вырезки образцов для испытания на растяжение (б), |

Испытания на статическое растяжение образцов, вырезанных из зоны основного и промежуточного слоев в сечениях ZOY и ZOX, показывают пластичный характер разрушения (образцы 1.1, 2.1, 2.1 2.2, рис. 5, б – г). Для образцов, полученных из зоны основного слоя стали 56GM, значения предела прочности и предела текучести составляют примерно 1000 и 650 МПа соответственно (рис. 5, в, г). Значения предела прочности и предела текучести образцов, полученных из промежуточной зоны 56GM – 56GM/(W + WC(Ni)), составляют 1100 ‒ 1200 и ~835 МПа соответственно, что на 10 и 28 % больше по сравнению со значениями основного слоя стали 56GM (рис. 5, в, г). Значения относительного удлинения при этом для зоны основного металла и промежуточной зоны сопоставимы и составляют в среднем 22 %. Значения предела прочности для образцов, вырезанных из зоны композиционного слоя в сечениях ZOY и ZOX, составляют 590 и 620 МПа соответственно, предел текучести – ~570 МПа (образцы 1.3, 3.1, рис. 5, б – г). Из-за большой объемной доли хрупких карбидных частиц, присутствующих по границам зерен стали 56GM, наблюдается снижение относительного удлинения до 3 %. Подобный композиционный слой с количеством карбида вольфрама порядка 10 об. % можно считать типичным металломатричным композитом, механические свойства которого традиционно измеряются методом сжатия, а не растяжения [11].

Известно, что при аддитивном выращивании происходит значительная диффузия углерода из частиц карбида вольфрама WC в матрицу на основе α-Fe, связанная с формированием ванны расплава. Эта диффузия существенно влияет на фазообразование матрицы в непосредственной близости от карбидных армирующих частиц, поскольку углерод является аустенитообразующим элементом. Вероятно, большое количество диффузионного углерода переходит в матрицу на основе α-Fe в виде атомов внедрения и влияет на фазовое превращение α-Fe → γ-Fe в композиционном слое (рис. 3, в). Кроме того, никель, которым были плакированы частицы карбида вольфрама WC, также является аустенитообразующим элементом. Например, дополнительное легирование никелем высокохромистых сталей позволяет (при определенном соотношении хрома и никеля) получить при комнатной температуре стали с полностью аустенитной структурой.

Опубликовано достаточно много работ о том, что феррито-мартенситная микроструктура обычно повторно преобразуется в аустенит во время плавления вышележащего слоя порошка, поскольку температура в некоторых областях расплавленной ванны превышает температуру окончания превращения аустенита из-за постоянного теплового потока, исходящего из расплавленных областей к подложке [23]. После этого можно было бы ожидать, что аустенит превратится в мартенсит из-за высокой собственной скорости охлаждения. Как уже отмечалось, и в основном сплаве, и в промежуточном слое следов γ-Fe не наблюдалось, фазовый состав представлен α-Fe. Однако в композиционном слое небольшая часть аустенита не превратилась в α-Fe в ходе последующего процесса охлаждения из-за присутствия частиц карбида вольфрама и никеля (рис. 3, в).

Факт, что в исследовании не обнаружено следов взаимодействия железа и карбида вольфрама WC c образованием карбидов типа Me3C, можно отнести к положительному эффекту добавления вольфрама, который замедлил кинетику выделения подобных карбидов из-за его медленной диффузии [14; 15].

Выводы

Проведено исследование микроструктуры и механических характеристик композиционного сплава на основе стали 56GM, полученного методом проволочного электронно-лучевого аддитивного производства c введением при печати порошков W + WC(Ni). Композитный сплав 56GM/(W + WC(Ni)) характеризуется градиентной структурой, состоящей из основного слоя стали 56GM, промежуточного слоя 56GM – 56GM/(W + WC(Ni)) и композиционного слоя 56GM/(W + WC(Ni)). Основной слой стали 56GM состоит из феррито-мартенситных зерен, по границам которых локализуются единичные частицы карбида вольфрама WC. Значения предела прочности и предела текучести в зоне основного металла составляют примерно 1000 и 650 МПа соответственно. В композиционном слое формируется равноосная зеренная феррито-мартенситная структура с небольшой долей аустенита. По границам зерен наблюдаются микротрещины и располагаются частицы карбида вольфрама WC, объемная доля которых превышает объемную долю частиц основного слой стали 56GM, что, в свою очередь, привело к понижению предела прочности на 40 % и хрупкому разрушению. При этом микротвердость по мере удаления от подложки до композиционного слоя увеличивается от 3,5 до 6,5 ГПа.

Введение частиц карбида вольфрама WC, плакированного никелем, демонстрирует большой потенциал для целенаправленного регулирования прочности и пластичности стальных материалов путем регулирования объемной доли аустенитной и ферритной фаз.

На основании полученных результатов предполагается, что введение порошков W + WC(Ni) в поверхностный слой стали 56GM методом электронно-лучевого аддитивного производства будет благотворно влиять на трибологические свойства полученного композиционного материала, что несет в себе большой потенциал для производства компонентов на основе железа с исключительными свойствами.

Список литературы

1. Tjong S.C. Recent progress in the development and properties of novel metal matrix nanocomposites reinforced with carbon nanotubes and graphene nanosheets. Materials Science and Engineering: R: Reports. 2013;74(10):281–350. https://doi.org/10.1016/j.mser.2013.08.001

2. Radhamani A.V., Lau H.C., Ramakrishna S. CNT-reinforced metal and steel nanocomposites: A comprehensive assessment of progress and future directions. Composites Part A: Applied Science and Manufacturing. 2018;114:170–187. https://doi.org/10.1016/j.compositesa.2018.08.010

3. AlMangour B., Grzesiak D., Yang J.-M. Selective laser melting of TiC reinforced 316L stainless steel matrix nanocomposites: Influence of starting TiC particle size and volume content. Materials & Design. 2016;104:141–151. https://doi.org/10.1016/j.matdes.2016.05.018

4. Filippov A.V., Khoroshko E.S., Shamarin N.N., Savchenko N.L., Moskvichev E.N., Utyaganova V.R., Kolubaev E.A., Smolin A.Yu., Tarasov S.Yu. Characterization of gradient CuAl–B4C composites additively manufactured using a combination of wire-feed and powder-bed electron beam deposition methods. Journal of Alloys and Compounds. 2021;859: 157824. https://doi.org/10.1016/j.jallcom.2020.157824

5. Zykova A., Chumaevskii A.V, Vorontsov A., Shamarin N., Panfilov A., Knyazhev E., Moskvichev E., Gurianov D., Savchenko N., Kolubaev E., Tarasov S. Microstructural evolution of AA5154 layers intermixed with Mo powder during electron beam wire-feed additive manufacturing (EBAM). Metals. 2022;12(1):109. https://doi.org/10.3390/met12010109

6. Utyaganova V.R., Chumaevskii A.V., Shamarin N.N., Moskvichev E.N., Vorontsov A.V., Gurianov D.A., Knyazhev E.O., Savchenko N.L. Regularities of structure formation and properties of composite materials based on aluminum–manganese bronze produced by electron beam additive manufacturing with the addition of iron, nickel, and tungsten powders during printing. Russian Physics Journal. 2023;65(9): 1584–1591. https://doi.org/10.1007/s11182-023-02805-7

7. Yan X.C., Chen C.Y., Zhao R.X., Ma W.Y., Bolot R., Wang J., Ren Z.M., Liao H.L., Liu M. Selective laser melting of WC reinforced maraging steel 300: Microstructure characterization and tribological performance. Surface and Coatings Technology. 2019;371:355–365. https://doi.org/10.1016/j.surfcoat.2018.11.033

8. Gu D.D., Ma J., Chen H., Lin K., Xi L. Laser additive manufactured WC reinforced Fe-based composites with gradient reinforcement/matrix interface and enhanced performance. Composite Structures. 2018;192:387–396. https://doi.org/10.1016/j.compstruct.2018.03.008

9. Wang J.D., Li L.Q., Tao W. Crack initiation and propagation behavior of WC particles reinforced Fe-based metal matrix composite produced by laser melting deposition. Optics and Laser Technology. 2016;82:170–182. https://doi.org/10.1016/j.optlastec.2016.03.008

10. Kang N., Ma W., Heraud L., El Mansori M., Li F., Liu M., Liao H. Selective laser melting of tungsten carbide reinforced maraging steel composite. Additive Manufacturing. 2018;22:104–110. https://doi.org/10.1016/j.addma.2018.04.031

11. Chen H., Gu D., Kosiba K., Lu T., Deng L., Xi L., Kühn U. Achieving high strength and high ductility in WC-reinforced iron-based composites by laser additive manufacturing. Additive Manufacturing. 2020;35:101195. https://doi.org/10.1016/j.addma.2020.101195

12. Farahmand P., Kovacevic R. Corrosion and wear behavior of laser cladded Ni–WC coatings. Surface and Coatings Technology. 2015;276:121–135. https://doi.org/10.1016/j.surfcoat.2015.06.039

13. Liu W., Gao D. Microstructure and wear of Ni-WC hardfacing used for steel-body PDC bits. International Journal of Refractory Metals and Hard Materials. 2021;101:105683. https://doi.org/10.1016/j.ijrmhm.2021.105683

14. Ding H., Yuan Z., Liu T., Chen L., Zhou Y., Cao Y., Cao F., Luo R., Cheng X. Microstructure and high-temperature tensile behavior of modified H13 steel with the addition of tungsten, molybdenum, and lowering of chromium. Materials Science and Engineering: A. 2023;866:144655. https://doi.org/10.1016/j.msea.2023.144655

15. Won Y.-J., Kwon Y.-J., You J.-S., Park S.-S., Cho K.-S. Role of W addition in reducing heat checking and enhancing the mechanical properties of hot work tool steel. Journal of Materials Research and Technology. 2023;24:3413–3422. https://doi.org/10.1016/j.jmrt.2023.04.008

16. Xiang S., Wu R., Li W., Hu T., Huang S. Improved red hardness and toughness of hot work die steel through tungsten alloying. Journal of Materials Engineering and Performance. 2021;30(8):6146–6159. https://doi.org/10.1007/s11665-021-05793-2

17. Hong S.G., Lee W.B., Park C.G. The effects of tungsten addition on the microstructural stability of 9Cr–Mo Steels. Journal of Nuclear Materials. 2001;288(2-3):202–207. https://doi.org/10.1016/S0022-3115(00)00558-4

18. Matějíček J., Boldyryeva H., Brožek V., Sachr P., Chráska T., Pala Z. W–steel and W–WC–steel composites and FGMs produced by hot pressing. Fusion Engineering and Design. 2015;100:364–370. https://doi.org/10.1016/j.fusengdes.2015.06.154

19. Bolt H., Barabash V., Krauss W., Linke J., Neu R., Suzuki S., Yoshida N., Team A.U. Materials for the plasma-facing components of fusion reactors. Journal of Nuclear Materials. 2004;329-333(A):66–73. https://doi.org/10.1016/j.jnucmat.2004.04.005

20. Odegard B.C., Cadden C.H., Watson R.D., Slattery K.T. A review of the US joining technologies for plasma facing components in the ITER fusion reactor. Journal of Nuclear Materials. 1998;258-263(1):329–334. https://doi.org/10.1016/S0022-3115(98)00402-4

21. Merola M., Akiba M., Barabash V., Mazul I. Overview on fabrication and joining of plasma facing and high heat flux materials for ITER. Journal of Nuclear Materials. 2002; 307-311(2):1524–1532. https://doi.org/10.1016/S0022-3115(02)01070-X

22. Hamilton N.R., Wood J., Galloway A., Robbie M.B.O., Zhang Y. The metallurgy, mechanics, modelling and assessment of dissimilar material brazed joints. Journal of Nuclear Materials. 2013;432(1-3):42–51. https://doi.org/10.1016/j.jnucmat.2012.07.022

23. Holzweissig M.J., Taube A., Brenne F., Schaper M., Niendorf T. Microstructural characterization and mechanical performance of hot work tool steel processed by selective laser melting. Metallurgical and Materials Transactions B. 2015; 46:545–549. https://doi.org/10.1007/s11663-014-0267-9

Об авторах

А. В. НиконенкоРоссия

Алиса Владимировна Никоненко, к.т.н., младший научный сотрудник лаборатории структурного дизайна перспективных материалов

Россия, 634055, Томск, пр. Академический, 2/4

А. В. Воронцов

Россия

Андрей Владимирович Воронцов, к.т.н., научный сотрудник лаборатории структурного дизайна перспективных материалов

Россия, 634055, Томск, пр. Академический, 2/4

Н. Н. Шамарин

Россия

Николай Николаевич Шамарин, младший научный сотрудник лаборатории локальной металлургии в аддитивных технологиях

Россия, 634055, Томск, пр. Академический, 2/4

В. Р. Утяганова

Россия

Вероника Рифовна Утяганова, к.т.н., научный сотрудник лаборатории локальной металлургии в аддитивных технологиях

Россия, 634055, Томск, пр. Академический, 2/4

Н. Л. Савченко

Россия

Николай Леонидович Савченко, д.т.н., ведущий научный сотрудник лаборатории контроля качества материалов и конструкций

Россия, 634055, Томск, пр. Академический, 2/4

А. П. Зыкова

Россия

Анна Петровна Зыкова, к.ф.-м.н., старший научный сотрудник, заведующий лабораторией структурного дизайна перспективных материалов

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Никоненко А.В., Воронцов А.В., Шамарин Н.Н., Утяганова В.Р., Савченко Н.Л., Зыкова А.П. Структурно-фазовое состояние и свойства композитного сплава 56GM/(W + WС(Ni)), полученного методом проволочного электронно-лучевого аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):686-695. https://doi.org/10.17073/0368-0797-2024-6-686-695

For citation:

Nikonenko A.V., Vorontsov A.V., Shamarin N.N., Utyaganova V.R., Savchenko N.L., Zykova A.P. Structural-phase state and properties of 56GM/(W + WC(Ni)) composite alloy obtained by wire electron beam additive manufacturing. Izvestiya. Ferrous Metallurgy. 2024;67(6):686-695. https://doi.org/10.17073/0368-0797-2024-6-686-695

JATS XML