Перейти к:

О результатах трибологических исследований железнодорожных рельсов

https://doi.org/10.17073/0368-0797-2024-6-653-659

Аннотация

Большое влияние на потребительские свойства рельсов оказывает стойкость металла к образованию дефектов контактной усталости и развитию износа. Наиболее значимыми факторами, лимитирующими срок службы рельсов в кривых участках железнодорожного пути, являются износ рельсов наружных нитей и развитие дефектов контактной усталости во внутренних нитях пути. В связи с этим при разработке новой продукции важное значение приобретают методы достоверной лабораторной оценки стойкости рельсового металла. В работе описывается изменение характера повреждаемости рельсов различных категорий твердости дефектами контактной усталости, проводится оценка их износостойкости. Исследование дефектов и прогнозирование ресурса рельсов требуют комплексного подхода. Приводится краткое описание моделирования условий образования и накопления контактно-усталостных дефектов. Рассматриваемые параметры оказывают влияние на износостойкость рельсового металла различного химического состава. В процессе испытаний изменяются микроструктура рельсов и характер роста трещин. Авторы провели сравнительный анализ полученных данных, характеризующих износостойкость рельсовых сталей различных категорий твердости. Основой методики оценки износостойкости железнодорожных рельсов является физическое моделирование процесса адгезионно-деформационного механизма трения образцов на роликовой машине трения (трибометр). При проведении лабораторных испытаний исследуемых категорий рельсов машина трения автоматически выдает и фиксирует целый ряд вычислительных параметров, показанных в работе. Проведенные исследования являются перспективными с практической точки зрения. Полученные результаты могут быть использованы для развития теории по увеличению срока службы дифференцированно упрочненных рельсов производства АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат».

Ключевые слова

Для цитирования:

Олифиренко И.А., Осколкова Т.Н., Полевой Е.В. О результатах трибологических исследований железнодорожных рельсов. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):653-659. https://doi.org/10.17073/0368-0797-2024-6-653-659

For citation:

Olifirenko I.A., Oskolkova T.N., Polevoi E.V. On the results of tribological studies of railway rails. Izvestiya. Ferrous Metallurgy. 2024;67(6):653-659. https://doi.org/10.17073/0368-0797-2024-6-653-659

Введение

По требованиям ГОСТ Р 51685 качество рельсового металла оценивается рядом механических свойств (предел текучести (σт ), временное сопротивление разрыву (σв ), относительное удлинение (δ5 ), относительное сужение (φ), ударная вязкость, твердость на поверхности катания и по сечению, уровень остаточных напряжений), а также соответствием металлопроката требованиям по микро- и макроструктуре, загрязненности неметаллическими включениями, качеству поверхности, прямолинейности и др. Все вышеперечисленное влияет на эксплуатационные свойства рельсов, однако один и тот же комплекс свойств может быть достигнут различными путями (легированием, термической обработкой, энергосиловыми и температурно-временными режимами прокатки). При разных видах обработки реализуются различные механизмы упрочнения и формирования структуры, непосредственно влияющие на стойкость к образованию и развитию дефектов контактной усталости и на износостойкость. Особенно сильно эти различия проявляются при эксплуатации рельсов в кривых участках железнодорожного пути. Рельсы наружной нити кривых участков пути интенсивно изнашиваются под действием боковых сил от гребня колес подвижного состава, где боковая сила обусловлена ориентацией между вращающимися колесами и касательной к рельсам кривой [1 – 3].

Длительное время основной характеристикой износостойкости стали считалась твердость. Исследования последних лет [4; 5] показывают, что природа изнашивания значительно более сложная и износостойкость не может оцениваться только твердостью. На абразивный износ влияют твердость, прочность и пластичность стали. Также стоит отметить, что износостойкость, помимо твердости, зависит от химического состава, особенностей технологии производства рельсов и их микроструктуры [6 – 8].

В связи с развитием тяжеловесного движения и общей тенденцией роста грузонапряженности [9] проблемы износа рельсов в кривых участках пути и образования контактно-усталостных дефектов приобретают большую актуальность, что нашло отражение в исследованиях [10 – 15], посвященных определению механизмов образования и развития дефектов контактной усталости и структуры в процессе эксплуатации. Другим направлением исследований данной проблематики является оценка потребительских свойств непосредственно в пути [16 – 21] или с применением специализированных стендов [22; 23], в которых моделируют взаимодействие пары колесо – рельс в полном масштабе. На установке колесо – рельс с большой точностью можно оценить качественные характеристики износостойкости, поскольку рельс испытывается как цельная конструкция и учитываются неравномерность структуры и свойств по сечению, что отражает его работу на различных этапах жизненного цикла. При этом существенными недостатками непосредственных измерений в пути являются высокая степень влияния собственно условий эксплуатации при полигонных испытаниях, а также большая длительность как полигонных (~2,0 – 2,5 года), так и лабораторных стендовых (0,5 – 1,0 год) испытаний. Кроме того, испытательные стенды колесо – рельс – это дорогостоящее испытательное оборудование и в настоящее время в РФ отсутствует.

Таким образом, в настоящее время актуальной задачей при производстве рельсовой продукции является разработка и внедрение новых методов оценки в лабораторных условиях стойкости металла к образованию износа и контактно-усталостных дефектов. Такие методы позволят оценивать эффективность применяемых технологических решений и будут способствовать ускорению разработки востребованной продукции. Первоочередной задачей в области оценки износостойкости рельсов является поиск обоснованной методики, поскольку в настоящее время в научно-технической документации разработанная типовая методика отсутствует.

Материал и методы исследования

В настоящей работе в качестве объекта исследования использовали дифференцированно термоупрочненные рельсы типа Р65 составов 1 и 2 текущего производства АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» (АО «ЕВРАЗ ЗСМК») стали марки 76ХФ. Химический состав стали марки 76ХФ по ГОСТ Р 51685 – 2022 следующий, мас. %: C 0,71 – 0,84; Mn 0,75 – 1,25; Si 0,25 – 1,00; P не менее 0,020; S не менее 0,020; Al не менее 0,004; Cr 0,20 – 0,60; V 0,03 – 0,15. Составы текущего производства отличаются по содержанию углерода и марганца: состав 1 – 0,76 % C, 0,79 % Mn; состав 2 – 0,81 % C, 0,97 % Mn.

Испытания образцов трением проводили на роликовой машине трения со следующими характеристиками:

– нагрузка – до 5 кН;

– скорость вращения образцов – до 3000 об./мин;

– возможность проведений испытания с лубрикантом и без него, с возможностью разогрева смазочных материалов до 100 °С.

Машина оснащена датчиками износа, вихретоковым датчиком, двумя датчиками вибрации, которые проводят измерения в трех плоскостях (х, у, z).

Испытания всех исследуемых образцов проводили при одинаковых режимах:

– нагрузка – 1,2 кН;

– скорость вращения рельсового ролика – 217 об./мин;

– коэффициент проскальзывания – ~10 %;

– время испытания – 120 мин;

– твердость контактного ролика – 59 HRC;

– смазочные материалы отсутствуют.

Также стоит отметить ряд вычислительных параметров, которые машина фиксирует в виде графиков: коэффициент трения, степень проскальзывания, сила трения, скорость проскальзывания и скорость подъема, зависимость скольжения от диаметра ролика (машина вычисляет параметры в соответствии с новыми вводными параметрами).

В работе изменяли скорость скольжения контактного ролика с целью удержания коэффициента (степени) проскальзывания 10 % в связи с изменением диаметра ролика в процессе трения.

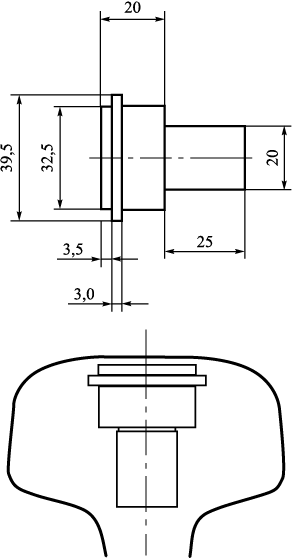

Для проведения лабораторных испытаний с целью оценки износостойкости образцов из рельсов текущего производства составов 1 и 2 вырезали по одному образцу в соответствии с чертежом (рис. 1).

Рис. 1. Схема и место вырезки образцов |

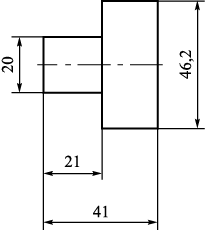

В качестве контактного образца использовали термоупрочненный ролик с твердостью (59 ÷ 59) ± 2 HRС из стали марки 31Mn4 в соответствии с Европейским стандартом DIN 21544. Схема контактного образца представлена на рис. 2.

Рис. 2. Схема контактного образца |

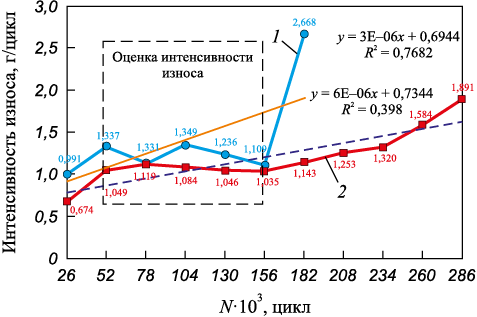

Оценка интенсивности износа рельсовых роликов проводилась с 52 000 до 156 000 оборотов с целью исключения влияния качества поверхности в начале испытаний и отслоения металла при последних циклах испытаний.

Износостойкость определялась как величина, обратная интенсивности износа (из-за малой потери массы при испытании использовались лабораторные аналитические весы с точностью до одной десятитысячной):

\(W = \frac{{{m_1} - {m_2}}}{{{N_{{\rm{цикл}}}}}} \cdot {10^{ - 5}},\)

где W – износостойкость, г/цикл; m1 и m2 – масса образца до и после испытаний, г; Nцикл – количество оборотов (1 цикл = 2600 об.).

К параметрам, влияющим на износостойкость рельсового металла, относится совокупность нескольких характеристик, которые позволяют оценивать и улучшать рельсовую сталь по износостойкости, а именно: твердость материала; химический состав (карбидообразующий углерод) и сера (определяет количество сульфидов марганца и железа, которые играют роль концентраторов напряжений в микроочагах разрушения при износе) [16]; параметры микроструктуры (межпластинчатое расстояние, диаметр зерна, размер перлитных колоний, объемная доля цементита); влияние карбидов и карбонитридов (их количество, форма и распределение) [4].

Сравнительный анализ полученных результатов

Твердость металла исследуемых образцов измеряли методом Виккерса на микротвердомере «Qness Q10A+» по семи точкам по поверхности образца при нагрузке 50 Н, результаты измерений приведены в табл. 1.

Таблица 1. Результаты измерений твердости образцов

| ||||||||||||||||||||||||||||||||||

Из представленных данных видно, что твердость образцов из рельсов состава 2 выше на 7,85 %.

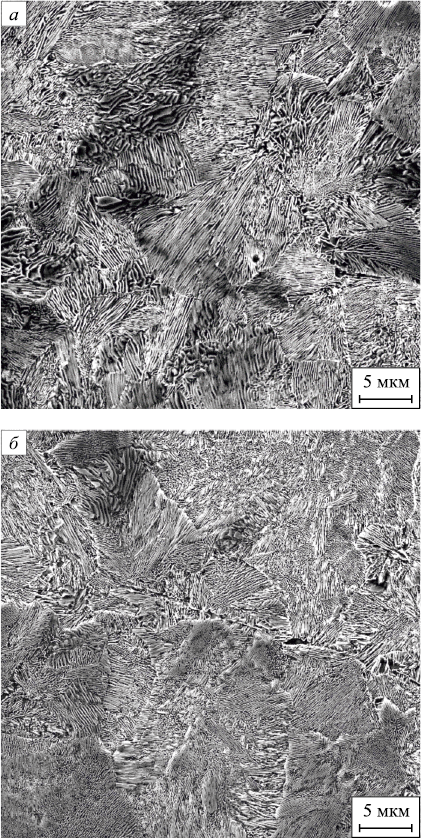

Микроструктуру металла рельсов исследовали на поперечных шлифах, изготовленных из зоны выкружки головки рельса после электрополировки и травления в 4 %-ном спиртовом растворе азотной кислоты. Исследования проводили на сканирующем электронном микроскопе (СЭМ). Исследуемая зона находилась на расстоянии 2 – 4 мм от поверхности катания головки рельса.

Результаты измерений представлены в табл. 2 и на рис. 3.

Таблица 2. Параметры микроструктуры рельсов

Рис. 3. Микроструктура металла рельсов состава 1 (а) |

Из анализа полученных данных следует, что межпластинчатое расстояние в микроструктуре металла исследуемых рельсов состава 1 незначительно превышает значение, полученное для рельсов состава 2. При этом диаметр зерна в металле рельсов с пониженным содержанием углерода и марганца (состав 1) превышает диаметр зерна в металле рельсов состава 2 на 1,0 балл. Зерно образцов 1 и 2 соответствует значениям 24,20 мкм (8 номер) и 19,50 мкм (9 номер).

Средняя интенсивность износа образцов из рельсов состава 2 составила 1,0665·10–5 г/цикл, что на 13,5 % ниже интенсивности износа, полученной в результате испытаний образцов из рельсов состава 1 со значением 1,2324·10–5 г/цикл.

Необходимо отметить, что после 182 000 оборотов образцы, вырезанные из рельсов состава 1, показали резкую потерю массы (рис. 4).

Рис. 4. Интенсивность износа рельсов состава 1 ( |

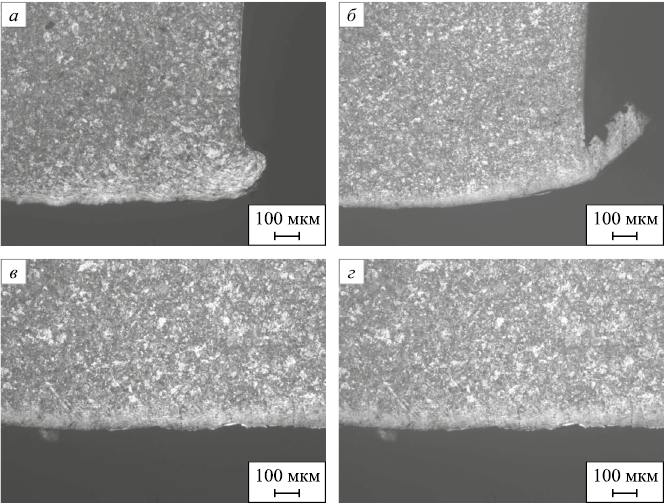

Микроструктуру образцов после цикла испытаний трением изучали на оптическом инвертированном микроскопе Olympus JX71. Оценка микроструктуры показала наличие волокнисто-деформированной структуры с толщиной слоя до 82,4 мкм на образцах состава 2 и до 103,9 мкм на образцах состава 1 по краям образца (рис. 5, а, б), а также до 67,7 мкм на образцах состава 2 и до 77,6 мкм на образцах состава 1 по центральной части образца (рис. 5, в, г).

Рис. 5. Волокнисто-деформированная структура по краям образцов рельсов (а, б) |

Выводы

Повышение содержания углерода и марганца в рельсовой стали приводит к повышению износостойкости и стойкости к дефектам контактно-усталостного происхождения.

Научные результаты работы могут быть использованы для развития теории по увеличению срока службы рельсов, сокращению расходов на их текущее содержание и повышение надежности дифференцированно упрочненных рельсов производства АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат».

Список литературы

1. Yokoyama H., Mitao S., Yamamoto S. Wear and rolling contact fatigue behavior in pearlitic and bainitic rail steels. In: 7th International Heavy Haul Conf. Fukuyama, Japan: Materials & Processing Research Center; 2001:551–557.

2. Горячева И.Г., Шур Е.А., Борц А.И., Захаров С.М. Исследование механизмов повреждаемости рельсов нового поколения и моделирование их возникновения. Бюллетень Объединенного ученого совета ОАО РЖД. 2017;(4):25–27.

3. Горячева И.Г., Захаров С.М., Коган А.Я., Торская Е.В., Шур Е.А., Абдурашитов А.Ю., Борц А.И., Заграничек К.Л. Комплексный подход к прогнозированию работоспособности и ресурса рельсов нового поколения. Бюллетень Объединенного ученого совета ОАО РЖД. 2017;(5-6):16–26.

4. Полевой Е.В., Юнин Г.Н., Юнусов А.М., Добужская А.Б., Галицын Г.А. К вопросу об износостойкости рельсов. Сталь. 2019;(7):62–65.

5. Jendel T. Prediction of wheel profile wear – comparisons with field measurements. Wear. 2002;253(1-2):89–99. https://doi.org/10.1016/S0043-1648(02)00087-X

6. Заграничек К.Л., Борц А.И., Перков И.Е. Сравнительная оценка сопротивления износу дифференцированно термоупрочненных рельсов общего и специального назначения в лабораторных условиях. В кн.: Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений. Сборник научных докладов по материалам заседания некоммерческого партнерства «Рельсовая комиссия» (Новокузнецк, 26–27 сентября 2019 г.). Екатеринбург: УИМ; 2020:94–114. (In Russ.).

7. Shur E.A., Borts A.I., Bazanova L.V. Fatigue life of damaged rails. Journal of Physics: Conference Series. 2020;1431(1):012071. https://doi.org/10.1088/1742-6596/1431/1/012071

8. Совершенствование рельсовых сталей. Железные дороги мира. 2016;(1):74–76.

9. Обобщение мирового опыта тяжеловесного движения: управление содержанием системы колесо – рельс / Пер. с англ. под ред. С.М. Захарова. Москва: Интекст; 2017:420.

10. Dang Van, Maitournam M.H., Moumni Z., Roger F. A comprehensive approach for modeling fatigue and fracture of rails. Engineering Fracture Mechanics. 2009;76(17):2626–2636. https://doi.org/10.1016/j.engfracmech.2008.12.020

11. Goryacheva I.G., Zakharov S.M., Torskaya E.V. Rolling contact fatigue and wear of wheel/rail simulation. In: Proceedings of the Second Int. Conf. on Railway Technology Research Development and Maintenance. Stirlingshire, Scotland: Civil-Comp Press; 2014:0123456789.

12. Kabo E., Ekberg A. Prediction of RCF from laboratory tests. In: INNOTRACK Concluding Technical Report. 2010:131–133.

13. Rodríguez-Arana B., Emeterio A.S., Panera M., Montes A., Alvarez D. Investigation of a relationship between twin-disc wear rates and the slipping contact area on R260 grade rail. Tribology International. 2022;168:107456. https://doi.org/10.1016/j.triboint.2022.107456

14. Кузнецов Р.В., Громов В.Е., Полевой Е.В., Рубанникова Ю.А., Кормышев В.Е. Эволюция структурно-фазовых состояний и свойств дифференцированно закаленных 100-метровых рельсов при экстремально длительной эксплуатации. Сообщение 3. Структура и свойства рельсов после пропущенного тоннажа 1,77 млрд т брутто. Проблемы черной металлургии и материаловедения. 2021;(2):81–87.

15. Pacey M.N., James M.N., Patterson E.A. A new photoelastic model studying fatigue cracks closure. Experimental Mechanics. 2005;45(1):42–45. https://doi.org/10.1007/BF02428989

16. Шур Е.А., Цвигун В.Н., Койнов Р.С. Модели образования фрактографических рельефов на усталостных трещинах. Вестник горно-металлургической секции Российской академии естественных наук. Отделение металлургии. 2018;(40):118–135.

17. Горячева И.Г., Борц А.И., Захаров С.М., Заграничек К.Л., Шур Е.А. Исследование и моделирование возникновения повeрхностных контактно-усталостных повреждений в рельсах. В кн.: Трибология – машиностроению. Труды XII Международной научно-технической конференции, посвященной 80-летию ИМАШ РАН. 2018:146–149.

18. Некрасов Д.Б., Палагин С.В., Лыков К.Ю. О расширении полигонов и совершенствовании методик мониторинга и испытаний рельсов. Путь и путевое хозяйство. 2023;(4):29–31.

19. Шур Е.А. Как правильно сравнивать износостойкость различных рельсов. РСП-эксперт. 2018;(1-2):20–25.

20. Некрасов Д.Б., Борц А.И., Бехер С.А., Бобров А.Л., Палагин С.В., Шляхтенков С.П. Обеспечение эффективности шлифования на основе диагностирования преддефектных состояний. Путь и путевое хозяйство. 2024;(3):17–19.

21. Некрасов Д.Б., Палагин С.В., Лыков К.Ю. Результаты испытаний рельсов категории ДТ400ИК. Путь и путевое хозяйство. 2023;(2):20–22.

22. Burstow M. A whole life rail model application and development for RSSB – Continued development of an RCF damage parameter. London: Rail Safety and Standards Board; 2004:74.

23. Chen Y.-T., Liu D.-Y., Fang H.-S., Bai B.-Z. Rolling contact fatigue of rail steel. Journal of Iron and Steel Research International. 2000;12(5):50–53.

Об авторах

И. А. ОлифиренкоРоссия

Иван Андреевич Олифиренко, главный специалист по физическим методам исследования дирекции по рельсовому производству научно-производственного центра, АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат»; аспирант кафедры металлургии черных металлов и химической технологии, Сибирский государственный индустриальный университет

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Россия, 654043, Кемеровская обл. – Кузбасс, Новокузнецк, шоссе Космическое, 16

Т. Н. Осколкова

Россия

Татьяна Николаевна Осколкова, д.т.н., профессор кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Е. В. Полевой

Россия

Егор Владимирович Полевой, к.т.н., начальник бюро металловедения и термической обработки технического отдела рельсовой площадки

Россия, 654043, Кемеровская обл. – Кузбасс, Новокузнецк, шоссе Космическое, 16

Рецензия

Для цитирования:

Олифиренко И.А., Осколкова Т.Н., Полевой Е.В. О результатах трибологических исследований железнодорожных рельсов. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):653-659. https://doi.org/10.17073/0368-0797-2024-6-653-659

For citation:

Olifirenko I.A., Oskolkova T.N., Polevoi E.V. On the results of tribological studies of railway rails. Izvestiya. Ferrous Metallurgy. 2024;67(6):653-659. https://doi.org/10.17073/0368-0797-2024-6-653-659

JATS XML