Перейти к:

Структура и свойства покрытий, полученных способом газотермического напыления

https://doi.org/10.17073/0368-0797-2024-6-710-715

Аннотация

В работе исследовались микроструктура и механические свойства износостойких покрытий, нанесенных способом газотермического напыления с нагревом металла до жидкого состояния и последующим его распылением газовой струей. Газотермическое напыление в настоящее время все чаще выступает альтернативой различным методам наплавки из-за высоких затрат на расходуемые материалы, сложность обслуживания и обеспечения безопасности при выполнении ремонта. С помощью этого способа можно надежно решать разнообразные технологические задачи, к которым относятся: напыление износостойких, антифрикционных и коррозионностойких покрытий; алитирование напылением (повышение жаростойкости); наращивание размеров изделий; наплавка и пайка; устранение литейных дефектов; изготовление пресс-форм и др. Авторы исследовали триботехнические свойства штока виброгасителя железнодорожного вагона с нанесенными на рабочую поверхность упрочняющих поверхностных слоев способами газотермического напыления стали 40Х13 и гальванического хромирования. Изучали строение и толщину покрытий, распределение микротвердости в зоне покрытие – подложка, а также особенности разрушения покрытий при одинаковых условиях испытаний. Критерием для сравнения износостойкости покрытий является время работы образцов до начала разрушения покрытия. Износ роликов определялся по изменению диаметра, а колодок – по глубине и ширине канавок, образовавшихся на их поверхности за время проведения эксперимента. Покрытие, нанесенное на шток виброгасителя распылением проволоки из стали 40Х13, обладает высокой износостойкостью в условиях граничного трения со смазкой и способно быть альтернативой гальваническому хромовому покрытию. Высокая износостойкость покрытия позволяет рекомендовать его для восстановления размеров изношенных деталей и повышения долговечности новых, а также для замены специальных антифрикционных подшипниковых сплавов.

Ключевые слова

Для цитирования:

Колубаев А.В., Сизова О.В. Структура и свойства покрытий, полученных способом газотермического напыления. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):710-715. https://doi.org/10.17073/0368-0797-2024-6-710-715

For citation:

Kolubaev A.V., Sizova O.V. Structure and properties of coatings obtained by gas-thermal spraying. Izvestiya. Ferrous Metallurgy. 2024;67(6):710-715. https://doi.org/10.17073/0368-0797-2024-6-710-715

Введение

Традиционным материалом для изготовления деталей механизмов и аппаратов являются конструкционные стали различного химического состава. В процессе эксплуатации таких деталей в условиях трения рабочих поверхностей изменяются их геометрические размеры и, как следствие, наблюдаются нарушения режимов работы механизмов и возникают опасные ситуации. Интенсивность процесса изнашивания зависит от ряда факторов: химического состава стали, ее эксплуатационных характеристик, нагрузки и скорости скольжения рабочей поверхности по контртелу. Важной задачей современного машиностроительного производства является создание научно обоснованного комплекса мероприятий по разработке технологий восстановления рабочих поверхностей работающих деталей машин и инструментальной оснастки. Одним из наиболее перспективных является способ газотермического восстановления изношенной поверхности путем нанесения металлических, неметаллических и комбинированных покрытий при нагреве исходного материала до жидкого или пластического состояния и его распыления газовой струей. К этому способу относятся ранее известный процесс металлизации распылением и аналогичные ему процессы напыления различных материалов. Процесс напыления состоит из нескольких стадий. Первые стадии обеспечивают распыление исходных материалов, а на последней стадии происходит их осаждение на мишень.

Процессы, протекающие при газотермическом напылении материалов, характеризуются определенными термодинамическими и аэродинамическими особенностями [1]. Эти особенности имеют практическое значение, так как именно они определяют качество слоя напыленного материала, его эксплуатационные возможности [2 – 9].

Процесс газотермического напыления (ГНТ) состоит из четырех стадий, непрерывно следующих одна за другой: расплавление исходного материала в количестве, необходимом для его непрерывного и бесперебойного распыления; распыление расплава на мелкие частицы струями сжатого воздуха или других газов; образование направленного потока (факела) частиц расплавленных и распыленных материалов, которые под действием струи сжатого воздуха или других газов образуют слой напыленного материала в результате осаждения распыляемых частиц. Эти частицы под действием приобретенной ими кинетической энергии бомбардируют напыляемую поверхность и закрепляются на ее неровностях, а также на осажденных ранее частицах. Газотермическое напыление в настоящее время все чаще выступает альтернативой различным методам наплавки, которые требуют высоких затрат на расходуемые материалы, сложности обслуживания и обеспечения высокой степени безопасности при выполнении ремонтов [10 – 16].

В настоящей работе представлены результаты сравнительного исследования структуры и свойств газотермических покрытий из высокохромистой стали, нанесенных на рабочую поверхность штока виброгасителя пассажирского вагона способом газотермического напыления с нагревом металла до жидкого состояния и последующим его распылением газовой струей, и гальванического хромового покрытия.

Материал и методы исследования

Исследовали триботехнические свойства штока виброгасителя железнодорожного вагона с нанесенными на рабочую поверхность упрочняющими поверхностными слоями способами газотермического напыления стали 40Х13 и гальванического хромирования. Химический состав покрытий определяли методом рентгенофлюоресцентного анализа, результаты которого сравнивали с химическим составом стали 40Х13 согласно ГОСТ 5632 – 72. Изучали строение и толщину покрытий, распределение микротвердости в зоне покрытие – подложка, а также особенности разрушения покрытий при одинаковых условиях испытаний. Металлографические исследования поверхностей трения проводили на оптическом микроскопе NEOPHOT-21. Для измерения микротвердости использовался микротвердомер ПМТ-3.

Содержание элементов в покрытии, полученном газотермическим напылением проволоки из стали 40Х13, следующее, мас. %: С 0,38; Si 0,21; Mn 0,64; Cr 0,87. Результаты сравнения содержания основных элементов (главным образом, хрома) показали, что после наплавки материал покрытия соответствует стандартному составу стали марки 40Х13 по ГОСТ 4543 – 71.

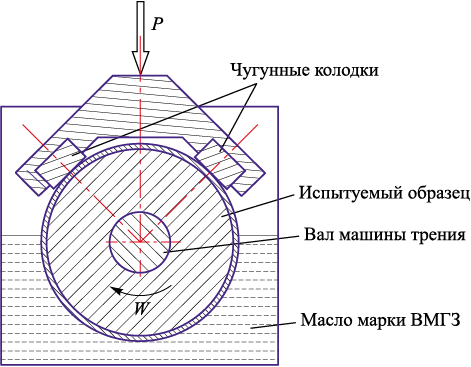

Износ роликов определяли по изменению диаметра, а колодок – по глубине и ширине канавок, образовавшихся на их поверхности за время проведения эксперимента. Сравнение триботехнических свойств гальванических и газотермических покрытий проводили на машине трения СМТ-1 по схеме ролик – колодка. В качестве ролика служили испытуемые образцы, а колодки изготавливались из чугуна марки СЧ 32-52. Условия испытаний были максимально приближены к реальным условиям эксплуатации виброгасителей вплоть до смазки, используемой в этой конструкции (масло марки ВМГЗ). Испытания проводили до начала разрушения покрытия методом контролирования изменения рельефа поверхности и появления признаков разрушения покрытия. После каждых трех часов эксперимента проводилось исследование структуры покрытия и подложки, измерялась микротвердость и фиксировалось изменение размеров роликов и колодок.

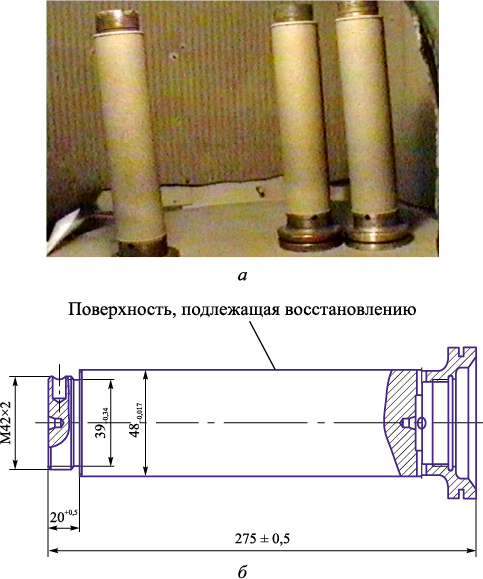

Применение новых конструктивных систем оборудования для высокоскоростного газопламенного напыления открывает новые возможности для дальнейшего развития метода, особенно в области защиты ответственных деталей машин и механизмов от абразивного изнашивания, коррозии и др. [6 – 12]. К числу таких деталей относится виброгаситель железнодорожного вагона (рис. 1), который представляет собой большой масляный амортизатор, предназначенный для гашения колебаний вагона при его движении. На одном пассажирском вагоне имеется четыре виброгасителя. Как правило, через полгода эксплуатации виброгасители начинают выходить из строя вследствие разрушения хромового покрытия и потери масла, находящегося в виброгасителе. Затраты на суммарные потери масла, смену штоков и простой вагонов очень существенны. Следует отметить, что изношенные штоки, как правило, восстановлению не подлежат, а утилизируются. Повышение износостойкости этих ответственных деталей позволит значительно снизить затраты на техническое обслуживание железнодорожного транспорта и повысить безопасность железнодорожного движения [13 – 16].

Рис. 1. Общий вид (а) и схема штока (б) виброгасителя |

Образцы для исследований структуры и триботехнических свойств были изготовлены из разных штоков виброгасителей: первый – из изношенного и восстановленного способом газотермического напыления проволокой из стали марки 40Х13; второй – из штока с нанесенным по стандартной технологии защитным покрытием методом хромирования в жидком электролите.

Скорость истирания гальванических и газотермических покрытий на опытных образцах определяли по результатам проведения сравнительных испытаний на износ на машине трения 2070 СМТ-1 по схеме, описанной выше. Схема проведения эксперимента представлена на рис. 2.

Рис. 2. Схема проведения эксперимента |

Критерием для сравнения является время работы образцов до начала разрушения покрытия при нагрузке Р = 400 Н и частоте вращения вала машины трения ω = 350 об/мин. Степень истирания определяли по следующим параметрам: роликов – по изменению диаметра, колодок – по глубине и ширине канавок, образовавшихся на их поверхности за время проведения эксперимента.

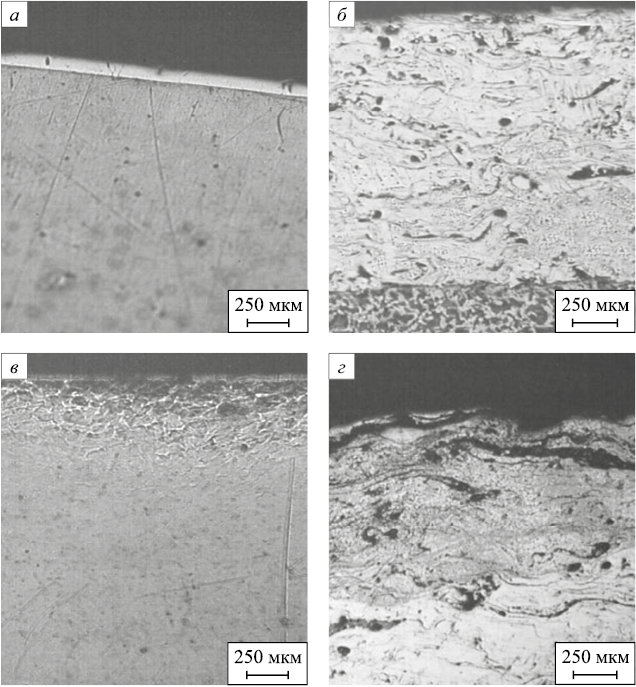

Результаты

Изучение структуры полученных покрытий выявило следующие различия: толщина плотного хромового покрытия не превышала 0,1 мм с резкой границей раздела между покрытием и подложкой (рис. 3, а). Толщина покрытия, нанесенного способом газотермического напыления, достигала примерно 2 мм, граница раздела также хорошо выявлялась, как и в предыдущем случае. Структура металла в зоне данного покрытия состояла из смешанных слоев напыляемого металла различной толщины (рис. 3, б). На границах раздела слоев наблюдались несплошности в виде трещин и пор. Рассчитанная пористость материала составила 5 – 6 %. Измерение микротвердости исследуемых образцов показало, что хромовое покрытие имело твердость порядка 700 HV, твердость газотермического покрытия не превышала 340 – 400 HV. Твердость материала подложки (сталь 45) соответствовала значениям 150 – 180 НV.

Рис. 3. Микроструктура образцов в поперечном сечении: |

В течение трех часов испытаний существенных изменений в обоих образцах не произошло, но после шести часов испытаний на образце с хромовым покрытием появились первые признаки деформации материала основы и очагового выкрашивания покрытия. Они заключались в появлении деформированного слоя под покрытием глубиной 0,8 – 0,9 мм и отделении фрагментов покрытия по границе раздела (рис. 3, в). На снимке отчетливо видно, что разрушение хромового покрытия происходило путем отделения мелких частиц в местах, под которыми произошла деформация материала основы (штока).

Покрытие, полученное газотермическим напылением, сохранило свою исходную структуру до конца испытаний (9 ч) без видимых следов разрушений. Изнашивание данного покрытия происходило последовательным снятием тонкого поверхностного слоя без образования локальных участков с большой глубиной разрушения слоя напыленного материала.

Анализ и обсуждение результатов

Анализ полученных результатов показал, что покрытие, нанесенное на шток виброгасителя распылением проволоки из стали 40Х13, обладает высокой износостойкостью в условиях граничного трения со смазкой и способно быть альтернативой гальваническому хромовому покрытию. Высокая износостойкость газотермического покрытия позволяет рекомендовать его не только для восстановления размеров изношенных деталей и повышения долговечности новых, но также для замены специальных антифрикционных подшипниковых сплавов. Полученные результаты исследований позволяют полагать, что в большинстве случаев экономически нецелесообразно использовать какие-либо другие методы, кроме газотермического напыления для нанесения антифрикционных покрытий на поверхности деталей, работающих в условиях трения скольжения с ограниченной или обильной подачей жидкого смазочного материала [17 – 20].

Выводы

Установлено, что метод газотермического нанесения износостойких покрытий с нагревом металла до жидкого состояния с последующим его распылением газовой струей может успешно применяться при восстановлении изношенной поверхности стальных изделий.

Сравнительные исследования триботехнических свойств покрытий, нанесенных газотермическим напылением и гальваническим осаждением, показали, что с помощью газотермического способа можно надежно решать разнообразные технологические задачи, к которым относятся: напыление износостойких, антифрикционных и коррозионностойких покрытий; алитирование напылением (повышение жаростойкости); наращивание размеров изделий; наплавка и пайка напылением; устранение литейных дефектов.

Список литературы

1. Белоцерковский М.А. Триботехнические характеристики газопламенных покрытий. Трение и износ. 2000; 21(5):534–539.

2. Витязь П.А., Белоцерковский М.А., Кукареко В.А., Калиновский Д.М., Сухоцкий П.Г., Ковалевская Ж.Г. Структура и свойства покрытий из стали 40Х13, полученных с использованием различных методов газотермического напыления. Физическая мезомеханика. 2002;5(1):29–36. https://doi.org/10.24411/1683-805X-2002-00072

3. Балдаев П.Х., Шестеркин Н.Г., Лупаков В.И., Шатов А.П. Особенности процессов высокоскоростного газоплазменного напыления. Сварочное производство. 2003;(5):43–46.

4. Белоцерковский М.А., Прядко А.С. Активированное газоплазменное и электродуговое напыление покрытий проволочными материалами. Упрочняющие технологии и покрытия. 2006;(12):17–23.

5. Zavareh M.A., Sarhan A.A.D.M., Binti A.R.B., Basirun W.J. Plasma thermal spray of ceramic oxide coating on carbon steel with enhanced wear and corrosion resistance for oil and gas applications. Ceramics International. 2014;40(9A): 14267–14277. https://doi.org/10.1016/j.ceramint.2014.06.017

6. Белоцерковский М.А. Прочностная надежность и триботехнические свойства газотермических покрытий, используемых в узлах трения. Физическая мезомеханика. 2007;10(2):103–108. https://doi.org/10.24411/1683-805X-2007-00037

7. Chu Z., Yang Y., Chen X., Yan D., Huang D., Lei W., Liu Z. Characterization and tribology performance of Fe-based metallic glassy composite coatings fabricated by gas multiple-tunnel plasma spraying. Surface and Coatings Technology. 2016;292:44–48. https://doi.org/10.1016/j.surfcoat.2016.03.024

8. Колубаев А.В., Белый А.В., Буяновский И.А. Механизмы деформирования и разрушения твердых покрытий в условиях фрикционного нагрева. Известия вузов. Физика. 2019;62(8):53–75. http://doi.org/10.17223/00213411/62/8/52

9. Гусев А.И., Усольцев А.А., Козырев Н.А., Кибко Н.В., Бащенко Л.П. Разработка порошковой проволоки для наплавки деталей, работающих в условиях износа. Известия вузов. Черная Металлургия. 2018;61(11):898–906. https://doi.org/10.17073/0368-0797-2018-11-898-906

10. Белоцерковский В.А., Григорчик А.Н., Кукареко В.А., Константинов В.М. Структурно-фазовое состояние и износостойкость модифицированных ионами азота газотермических покрытий из высокохромистых сталей, нанесенных с использованием высокоэнтальпийного горючего газа. Металловедение и термическая обработка. 2019;(9(771)):46–54.

11. Kolubaev A.V., Sizova O.V., Fortuna S.V., Vorontsov A.V., Ivanov A.N., Kolubaev E.A. Weld structure of low-carbon structural steel formed by ultrasonic-assisted laser welding. Journal of Constructional Steel Research. 2020;172:160190. https://doi.org/10.1016/j.jcsr.2020.106190

12. Кукареко В.А., Белоцерковский В.А., Григорчик А.Н., Сосновский А.В. Структура и триботехнические свойства покрытия Ti-TiN, полученного высокоскоростным напылением. Трение и износ. 2022;43(5):458–465. https://doi.org/10.32864/0202-4977-2022-43-5-458-465

13. Артеменко С.А., Орлик Г.В., Орлик А.Г. Применение износостойкого шнурового материала по восстановлению изношенных зубьев карьерного экскаватора. Сварочное производство. 2021;(10):63–69. https://doi.org/10.26160/2658-3305-2021-10-63-69

14. Жаркевич А.М., Нуржанова О.А., Бессонов А.В. Определение оптимальных технологических режимов наплавки при восстановлении деталей типа тел вращения. Сварочное производство. 2022;(5):35–40.

15. Liu S.-H., Trelles J.P., Li C.-J., Li C.-X., Guo H.-B. A review and progress of multiphase flows in atmospheric and lowе pressure plasma spray advanced coating. Materials Today Physics. 2022;27:100832. https://doi.org/10.1016/j.mtphys.2022.100832

16. Singh S., Goyal K., Bhatia R. A review on protection of boiler tube steels with thermal spray coatings from hot corrosion. Materials Today: Proceedings. 2022;56(1):379–383. https://doi.org/10.1016/j.matpr.2022.01.219

17. Li N., Tariq N. ul H., Che Y., Liu S., Wang J., Cui X., Xiong T. Corrosion-resistant thermal spray coatings for low-alloy steel in contact with molten nitrate salts in solar power plants. Solar Energy Materials and Solar Cells. 2023;59:112432. https://doi.org/10.1016/j.solmat.2023.112432

18. Samal S., Zeman J., Kopeček J., Šittner P. Thermal plasma spraying of NiTi powder for thick coating of shape memory alloy. Journal of Alloys and Compounds. 2024;984:173962. https://doi.org/10.1016/j.jallcom.2024.173962

19. Gupta M., Li X.-H., Peng R., Ottosson A., Gillbergе P., Girgulisf J. Understanding the effect of bondcoat surface treatment on enhanced lifetime of suspension plasma sprayed thermal barrier coatings. Surface and Coatings Technology. 2024;482:130716. https://doi.org/10.1016/j.surfcoat.2024.130716

20. Lakkannavar V., Yogesha K.B., Prasad C.D., Phanden R.K., Srinivasa G., Prasad S.C. Thermal spray coatings on high-temperature oxidation and corrosion applications – A comprehensive review. Results in Surfaces and Interfaces. 2024;16:100250. https://doi.org/10.1016/j.rsurfi.2024.100250

Об авторах

А. В. КолубаевРоссия

Александр Викторович Колубаев, д.ф.-м.н., главный научный сотрудник

Россия, 634055, Томск, пр. Академический, 2/4

О. В. Сизова

Россия

Ольга Владимировна Сизова, д.ф.-м.н., главный научный сотрудник

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Колубаев А.В., Сизова О.В. Структура и свойства покрытий, полученных способом газотермического напыления. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):710-715. https://doi.org/10.17073/0368-0797-2024-6-710-715

For citation:

Kolubaev A.V., Sizova O.V. Structure and properties of coatings obtained by gas-thermal spraying. Izvestiya. Ferrous Metallurgy. 2024;67(6):710-715. https://doi.org/10.17073/0368-0797-2024-6-710-715

JATS XML